400立方球罐带装方案

400球罐施工方案

400球罐施工方案1. 引言本文档旨在提供一份关于400球罐施工方案的详细说明。

400球罐是一种常用于工程建设中的容器,通常用于储存和运输液体或气体。

本方案将涵盖罐体设计、材料选择、施工过程和安全事项等方面的内容。

2. 设计400球罐的设计需要考虑以下几个关键因素:•容量:鉴于容器用途的不同,我们需要确定所需的容量。

在选择容量时,需要考虑储存或运输的液体或气体的体积和重量。

•材料:对于400球罐的制造,一般采用耐腐蚀材料,如不锈钢或碳钢。

在选择材料时,需要考虑容器所处环境的特点,如温度、湿度、压力等因素。

•结构:400球罐通常是圆柱形的,具有一个圆形顶部和底部。

罐体的结构需要坚固而稳定,能够承受外界压力和物理冲击。

3. 材料选择在选择400球罐的材料时,我们建议考虑以下几个因素:•耐腐蚀性:考虑到容器内可能储存的液体或气体的性质,选择耐腐蚀性强的材料非常重要。

不锈钢是一种常用的选项,因为它具有优异的耐腐蚀性能。

•强度和可塑性:材料的强度和可塑性对于制造高质量的400球罐至关重要。

碳钢通常被选择为罐体的材料,因为它既具有足够的强度又易于塑性变形。

•成本因素:在选择材料时,成本因素也需要考虑进去。

我们建议进行成本效益分析,以找到适合预算范围的材料。

4. 施工过程以下是400球罐的施工过程的概述:1.准备工作:在施工开始之前,需要清理和准备施工区域。

确保施工现场干净,并清除任何可能妨碍施工的障碍物。

2.罐体制造:根据设计要求和选择的材料,开始制造罐体。

这通常涉及材料切割、焊接、抛光和涂漆等工序。

3.顶部和底部的加工:制造完成罐体后,开始加工顶部和底部。

这通常包括切割孔口、安装敞口、安装阀门等步骤。

4.罐体组装:将顶部和底部与罐体进行组装。

确保组装过程中每个连接点都牢固可靠。

5.检验和测试:在罐体组装完成后,进行检验和测试,以确保其密封性和耐压性能。

6.喷涂和维护:最后,进行罐体的喷涂和维护工作,以提高外观质量和耐用性。

球罐安装施工方案

球罐安装施工方案编制:魏学审核:审批:目录第一章编制依据 (1)第二章工程概况及工程特点 (1)第一节工程概况 (1)第二节工程特点 (3)第三章罐本体组装施工技术措施 (3)第一节球罐组装工艺程序 (3)第二节球罐组对 (4)2.1球壳板及附件检查复验 (4)2.2基础验收 (5)2.3球罐的组装 (6)第四章焊接施工技术措施 (8)第一节一般要求 (8)第二节主体焊缝焊接 (9)第三节焊缝修补与返修 (11)第四节焊接质量检验 (12)第五章梯子平台的安装 (13)第六章水压试验 (13)第一节水压试验 (13)第二节沉降观测 (14)第七章防腐措施 (14)第八章质量保证措施 (16)1. 质量保证体系 (16)2.质量目标 (16)3.质量检查的控制 (16)4.质量过程的控制 (17)5.施工过程技术管理 (17)第九章 HSE保证措施 (18)1.HSE目标 (18)2.HSE组织体系 (18)3.安全管理技术措施 (19)4.工作危害分析及预防措施 (26)第十章人员、机具及手段用料使用计划 (33)1.人力使用计划 (33)2.机具使用计划 (33)3.手段用料使用计划 (34)第十一章施工进度计划 (36)第十二章球罐施工质量控制点 (37)第十三章平面布置图 (38)附录A第一章编制依据1.1 XXX项目《项目管理手册》。

1.2XXX总承包项目部编制的《XXX项目管理手册》中质量管理体系、HSE管理体系和相关的程序及管理规定。

1.3质量监督计划。

1.4XXX设计院的施工图。

1.5 执行规范标准《钢制压力容器》GB150—1998;《钢制球形储罐》GB12337—1998;《球形储罐施工及验收规范》GB50094—98;《压力容器无损检测》JB4730—2005;《压力容器安全技术监察规程》国家质量技术监督局;《钢制压力容器焊接规程》GB/4709—2000;第二章工程概况及工程特点第一节工程概况XXX项目公用工程400m3球罐工程施工的组装、焊接。

400m 3氧气、氮气球罐安装施工工艺

坑裂纹 , 起弧焊条后退 , 收弧填满弧坑 , 并在弧坑未冷 却 时再次起弧 。每条焊缝应连续焊完 , 因故 中断施 若 焊 , 次施焊前应 检查原 焊道确认无裂纹 , 再 并进行 焊

后消氢处理后 , 再行施焊 。 ( ) 施 焊时要 求对称 施焊 ,纵焊缝 焊道应 焊至相交 3 焊缝 中部 , 环缝焊 接时再行铲 除 , 极板 焊缝应从 中间 向两端施 焊 , Y型 焊缝 要避 免在 三条 焊缝 交 接处 收 弧、 起弧 , 采取更换施焊方 向的办法 , 防止接头重叠详 细焊接工艺严格按焊接工艺卡要求执行 。 ( ) 球 罐焊缝 的焊后消 氢处理应 在焊后立 即进行 ; 4

钢施 工 管 理 积 累 了 丰富 的经 验 。

关键词 氧 气

1 工 程概 况

氮气

球罐

安装

施工

焊接

热 处理

工 艺

3 球罐焊接 . 2

球 型贮罐 以其 特有 的几何特 性和较 合理 的承压 能力 , 在工程上 获得 了广泛的应用 。球型贮罐都为现 场组焊结构 , 都需要根 据工程 现场的实际情况合理选

位如极板 、 环缝及返 修等部分 , 或环境 温度较低 时 , 预 热温度提高到 10o 在 10m 5 C, 2 m的范围内 , 均匀加 要

热缓慢升温 ; 预热在 焊缝背面进行 , 测温在正 面进行 ;

测、 整体 热处理 、 压试验 、 水 梯子平 台制作 、 除锈刷 漆

等安装工作 。 安装最关键和难度最大的是焊接和热处 理两个程序 。以下详细论述。

4 0 m3 0 氧气 、 氮气 球 罐 安装 施 工 工 艺

吕长柏 ( 天津钢铁 集 团有限公 司工程设 计部 , 天津3 0 0 ) 0 3 1

400m“球罐现场制作安装施工工法

400m“球罐现场制作安装施工工法一、“400m“球罐现场制作安装施工工法前言:球罐是一种常见的储罐结构,广泛应用于石化、化工、医药等行业。

为了提高球罐的制作效率和质量,减少成本,开发了“400m“球罐现场制作安装施工工法。

本文将对该工法的工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例进行详细介绍。

二、工法特点:1. 本工法采用现场制作安装的方式,便于控制球罐的质量和尺寸精度。

2. 通过对制作和安装工艺的优化,可实现施工周期的大幅缩短,节约工期和成本。

3. 工法灵活可调,适应不同规格和容量的球罐制作和安装需求。

4. 采用模块化设计,方便运输和现场拼装。

三、适应范围:该工法适用于球罐制作和安装,适用于石化、化工、医药等行业,适用于不同规格和容量的球罐。

四、工艺原理:本工法采用特殊的钢板曲线切割技术和焊接技术,与球罐的设计要求和理论依据相结合,通过采取合理的技术措施,确保球罐的强度和稳定性。

五、施工工艺:1. 准备工作:包括场地平整、草图绘制、安全检查等。

2. 制作模块:将钢板按照设计要求进行切割、弯曲、焊接等工艺处理,制作成球罐的模块。

3. 模块组装:将制作好的模块按照拼装图纸的要求,进行组装和焊接。

4.焊接连接和涂装:通过焊接将模块连接起来,并进行防腐处理和涂装。

5. 安装完善:包括附件安装、检查验收等。

六、劳动组织:在施工过程中,需要组织专业的施工团队,包括工程师、焊工、切割工、装配工、质量控制人员等。

七、机具设备:1. 切割设备:包括钢板切割机、火焰切割机等。

2. 弯曲设备:采用钢板弯曲机、模具等。

3. 焊接设备:包括手工电弧焊、埋弧焊等。

4. 涂装设备:包括喷涂机、刷涂等。

八、质量控制:1. 制作过程的质量控制:包括切割尺寸的准确性、焊缝的质量和强度等。

2. 安装过程的质量控制:包括模块的精确匹配、焊缝的质量控制等。

九、安全措施:1. 施工现场的安全措施:包括安全警示标志、防护设施等。

二级建造师机电工程辅导:钢制球形储罐安装方法

钢制球形储罐安装⽅法

(⼀)钢制球形储罐的构造

球罐由球罐本体、⽀柱及附件组成。

按结构形式可分为:⽠瓣式、⾜球式和混合式三种;

(⼆)球罐常⽤的组装⽅法

1.散装法

适⽤于400m3以上的球罐组装,是⽬前国内应⽤最⼴、技术最成熟的⽅法。

其施⼯程序为:

⽀柱上、下段组装⾚道带安装下温带安装下寒带安装上温带安装上寒带安装上、下极安装。

2.分带法

适⽤于400⼀1500 m3的球罐组装。

由于它需要有⼤型起重机械,带间环缝易出现组对错边超标,⽬前已较少采⽤。

3.半球法

只适⽤于400 m3以下⼩形球罐的组装。

切记:

球罐常⽤的组装⽅法适⽤的球罐体积。

400m3球罐现场安装设计

l ■

C h i n a S C i e n c e a n d T e c h n o l o g y R e v i e w

4 0 0 m3 球 罐现场安 装设计

李 峰 冯

辽宁

泽

沈阳Байду номын сангаас1 1 0 0 4 4 )

( 沈阳三 洋球 罐有 限公司

[ 摘 要] 本 次设 计 中的4 0 0 m3 球 罐用 于储 存 氧气 , 其 球壳 板的 材质 为Q 3 4 5 R, 本 文对 球罐 的安 装过程 进行 了详 细 的分析 和论 述 。 球 罐 采用 内外三 角 架、 挂梯 相结合 的散装 法 。 根据球 罐上每 条焊 缝的特点 , 制 订 了各条 焊缝 的具体 焊接方 法 。 球罐组 装 、 焊接后 , 需要进行 无损检 测 、 整体 热处理 、 耐压 试验 等, 本 文进行 了简要 的分析 和说 明 , 并 介绍 了相应 的处 理方法 和注 意事 项 。 [ 关键 词] 球罐; 组装 ; 焊接; 无 损检 测 ; 整体 热处 理 ; 耐压 试验 中图分 类号 : T D 3 2 7 . 2 文 献标识 码 : A 文章 编号 : 1 0 0 9 — 9 1 4 X( 2 0 1 3 ) 0 4 - 0 0 3 4 —0 1

1 . 4 ∞m 3 球 罐 概 况 1 . 1主要 技术参 数 球罐 的技术 参数 设 计压 力 : 3 . 1 5 MP a 最高 工作 压力 : 3 . 0 MP a 设计 温度 : 5 O ℃ 工作 温度 : 常温 材质 : Q 3 4 5 R 厚度 : 6 4 2 mm 容器 类别 : Ⅲ 腐 蚀裕 度 : 1 . 0 mm 充装 介质 : 氧气 1 . 2 结构 形式 球罐 采用 3 带6 支柱混 合 式主体 结构 。 1 . 3 遵 守的 规范和标 准 G B1 5 0 . 1 ~G B1 5 0 . 4 - 2 0 1 1 《 压 力 容器 》 G B 1 2 3 3 7 —1 9 9 8 Ⅸ 钢 制球 形储 罐 》 G B 5 0 0 9 4 - 2 0 1 0 《 球 形 储罐 施 工规 范 》 2 . 球罐 组 装 2 . 1零 部件 的检查 和验 收 2 . 1 . 1 球 壳板 表面 不得有 裂 纹、 气泡 、 结疤 、 折叠 和夹 杂等 缺陷 。 2 . 1 . 2 对球壳 板厚 度进 行抽 查 , 数量 应为 球壳 板数 量的2 0 %。 2 . 1 . 3 球 壳板周 边 1 0 0 mm范 围内应进 行超 声检测 抽查 。 检测方 法和 结果应 符 合J B / T 4 7 3 0 - 2 0 0 5 ( ( 承压 设备 无损 检测 》 标 准规 定 , Ⅱ级 合格 。 2 . 2球 罐组 装方法 2 . 2 . 1 赤道带 板的 吊装 采用插入 法 , 首 先吊装第 一块带支柱 的赤道 板 , 起 吊 后, 把支柱放 在基础上 就位 。 吊装第二 块带支柱 的赤道 带板 , 安装两支 柱间拉 杆 并进行调 整。 吊装第 三块不带 支柱的赤道 带板 , 插装在 已安好 的两块板 之间 , 水 平度 可根据 限位 块 的位置 进行控 制 。 2 . 2 . 2 赤道带板 组对成 环 , 调整 、 检 查合格 后再组 装下极 带各 板 , 吊装顺 序 为下 极带 围板 一下极 带侧 板 一下极 带 中板 。 2 . 2 . 3下 极带各 板组 装 、 调 整 合格后 , 应搭 制 内、 外 脚手 架。 内脚手 架 由钢 管搭 制 , 上铺 设跳 板 。 2 . 2 . 4内、 外 脚手架 搭设 后按排 版 图顺 序 吊装上极 带各 板 , 吊装顺 序为 上 极带 围板 一上 极带 侧板 一上极 带 中板 。 3 . 球罐 焊接 3 . 1球罐 焊接程 序 赤道带 纵缝 ( 外部) 一上 、 下极 带纵缝 ( 外部 ) ) 一上 、 下极拼 缝 ( 外部 ) 一上 、 下 极方环 缝 ( 外部 ) 一上 、 下极 带大环 缝 ( 外部 ) 一赤 道带纵 缝 ( 内部 ) 一上 、 下极 带纵 缝 ( 内部 ) 一上 、 下极 拼缝 ( 内部 ) 一上 、 下极方 环缝 ( 内部 ) 一上 、 下极带 大环 缝( 内部 ) 。 3 . 2 球 罐焊接 控制 要点 3 . 2 . 1 对球罐 组装 的质量 进行 总体检 查符合 要求 后进行焊 接 。 采用 的焊条 为J 5 0 7 , 直 流 电源 , 焊条 接 正极 。 3 . 2 . 2 焊 接遵循 的参数必须 以完整 的焊接工艺试 验及 正确 的评 定后制定 的 焊 接工 艺规 程 为准 。 3 . 2 . 3 所用焊 条在使 用前须进 行烘干处 理 , 经烘干后 的焊 条放置 在1 5 0  ̄ 2 恒 温箱 内 , 随用 随领 , 烘 干温 度为 3 5 O ℃- 4 0 0  ̄ C×l h 。 烘 干 后的药 皮应 无脱 落 , 无 明显 裂纹 。 3 . 4 . 4 焊接 前 , 在焊 缝两侧 l O O mm范 围内进行 预 热 , 测温点 在 5 0 am处 , r 对 称 测量 每条焊 缝 不小于 3 对, 预热 时缓慢升 温 , 加热 区 间应 均匀 加热 。 预热 温度 不低 于 1 O 0 ℃。 3 . 4 . 5 焊接 层 间温度 不 应低 于 I O 0  ̄ C且 不大于 1 5 0 ℃。 3 . 4 . 6 施焊停 止 时, 必 须立 即进行 后热处 理 , 后 热温度 为2 0 0 -2 5 O ℃, 恒 温 l h, 后 热须 均匀 , 后 热 宽度不 小于 预热 范 围的宽度 。 3 . 5焊 接操 作 赤道 带纵 缝采用 分二 段焊法 , 由6 名焊工对 称 同步焊接 ; 上、 下 极带纵 缝和 方 环缝 由铭 焊工 同时施焊 , 第 一、 二层 采用 分段退 向焊 , 其 余为顺 向焊 , 起 弧点 在 环缝 坡 I S I 内进 行 ; 上、 下极带环 缝 由6 名焊 工 同时施焊 , 焊 接时 采用多层 多道 焊, 各焊 工 交接位 置要 错开 2 0 0 -3 0 0 mm, 各层 道 之间 要错 开2 0 ~3 0 m m。 上述所 有焊 缝大坡 口面焊完后 , 均应对 小坡 1 3面进行气 刨清根 , 打磨 , 经检

球罐施工方案

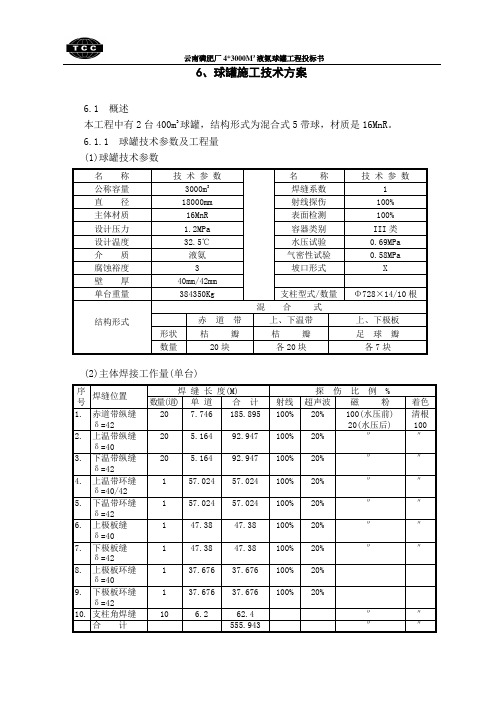

6、球罐施工技术方案6.1 概述本工程中有2台400m3球罐,结构形式为混合式5带球,材质是16MnR。

6.1.1 球罐技术参数及工程量(1)球罐技术参数(2)主体焊接工作量(单台)6.1.2 施工依据(1) 执行的主要技术标准及规范。

① GB12337-90<<钢制球形储罐>>② GB150-1998<<钢制压力容器>>③劳动部颁发<<压力容器安全技术监察规程>④ GBJ50094-98<<球形储罐施工及验收规范>>⑤ JB-4708-92<<钢制压力容器焊接工艺评定>>⑥ JB-4730-94<<压力容器无损检测>>(2) 执行本公司管理文件① Q/HSG00.05-95<<质量保证手册>② Q/HSA11-98<<压力容器含球罐组焊工程质量保证手册>>③ Q/HSG01-22<<质量体系程序文件>>④ Q/HSG10.00-97<<安全卫生与环境管理手册>>(3) 《施工招标文件》6.1.3 施工程序施工程序见下图。

6.1.4 主要施工方法球罐安装采用单片散装法,焊接采用手工电弧焊,射线检测采用X射线拍片或采用γ射线透照,整体热处理采用内燃燃油法(或石油气加热法)。

6.1.4.1 施工准备(1) 对通至球罐安装现场的运输道路和工作区域进行平整。

(2) 各种临时管路、水、电、库房、施工临时道路、平台等设施按现场平面布置图的要求进行设置。

(3) 对已进场的各种施工机械进行必要的检查、维修试运行。

(4) 对施工用的计量器具、样板等工具进行校验,工卡具等加工件全部运抵现场。

(5) 做好球壳板及其他零部件的开箱检查及验收工作。

(6) 对施工图、设计文件及制造单位提供的技术文件等应做到认真审核,发现问题及早处理。

400m3球罐施工方案

3.球罐的技术参数

内容 内径 材质 板厚

容器类别 焊缝系数 盛装介质 设计压力 工作压力

参数 Ф9200mm 16MnR(正火) δ=48mm

Ⅲ Ф=1.0

氧气 3.06MPa 2.9MPa

内容 水压试验压力

设计温度 工作温度 安全阀开启压力 结构形式 支柱数量 腐蚀裕度 全容积

图 8 赤道带支柱组对 调整好赤道板四角的水平度后,在支柱和赤道板上划出纵向中心线,赤道 板上还须划出赤道线。吊装支柱,对支柱上部弧度不贴合处应对支柱弧线进行修 理,使二者自然吻合。利用等腰三角形的原理(AC=BC)调整支柱与赤道板的垂 直线(即纵向中心线)的左右偏差(如图 8 所示)。

筑龙网

赤道带外

极带边板外

图 6 定位块位置设置示意图 定位块的焊接工作量大,定位块与球板的焊接处其表面焊接缺陷发生的机率 较高,所以定位块焊接应作为球罐焊接管理的一项重要内容。定位块焊接应遵循:

筑龙网

a.与球壳板焊接同工艺、同规范; b.引弧均在定位块上进行,避免由于引弧熄弧产生的弧坑而损伤母材; c.定位块焊缝的焊肉高度不小于 6mm。 拼装工作结束,去除定位块时,禁止强力拆除,应使用火焰切割去除并有 一定余量,余量采用砂轮打磨去除,并对该部位进行磁粉检测。 四、球罐的现场拼装: 1.拼装方法及工艺流程: 球罐采用以赤道为基准的散装法。拼装顺序为:赤道带——下极带侧板—— 上极带侧板——上、下极带中板。详见图 7 球罐安装工艺流程图。 2.支柱与赤道带板的组焊: 用水平仪调整放在装配平台上的赤道带四个角,使其在一个水平面上,垫 平、垫稳、固定。

用水平测量仪调整支柱的水平度,使 H1=H2(如图 8 所示),调整后进行点 固焊。

400m3球罐现场安装设计论文

400m3球罐现场安装设计[摘要]本次设计中的400m3球罐用于储存氧气,其球壳板的材质为q345r,本文对球罐的安装过程进行了详细的分析和论述。

球罐采用内外三角架、挂梯相结合的散装法。

根据球罐上每条焊缝的特点,制订了各条焊缝的具体焊接方法。

球罐组装、焊接后,需要进行无损检测、整体热处理、耐压试验等,本文进行了简要的分析和说明,并介绍了相应的处理方法和注意事项。

[关键词]球罐;组装;焊接;无损检测;整体热处理;耐压试验中图分类号:td327.2 文献标识码:a 文章编号:1009-914x (2013)04-0034-011.400m3球罐概况1.1 主要技术参数球罐的技术参数设计压力:3.15mpa 最高工作压力:3.0mpa 设计温度:50℃工作温度:常温材质:q345r 厚度:δ42mm容器类别:ⅲ腐蚀裕度:1.0mm 充装介质:氧气1.2 结构形式球罐采用3带6支柱混合式主体结构。

1.3 遵守的规范和标准gb150.1~gb150.4-2011《压力容器》gb12337-1998《钢制球形储罐》gb50094-2010《球形储罐施工规范》2.球罐组装2.1 零部件的检查和验收2.1.1球壳板表面不得有裂纹、气泡、结疤、折叠和夹杂等缺陷。

2.1.2对球壳板厚度进行抽查,数量应为球壳板数量的20%。

2.1.3球壳板周边100mm范围内应进行超声检测抽查。

检测方法和结果应符合jb/t4730-2005《承压设备无损检测》标准规定,ⅱ级合格。

2.2 球罐组装方法2.2.1赤道带板的吊装采用插入法,首先吊装第一块带支柱的赤道板,起吊后,把支柱放在基础上就位。

吊装第二块带支柱的赤道带板,安装两支柱间拉杆并进行调整。

吊装第三块不带支柱的赤道带板,插装在已安好的两块板之间,水平度可根据限位块的位置进行控制。

2.2.2赤道带板组对成环,调整、检查合格后再组装下极带各板,吊装顺序为下极带围板→下极带侧板→下极带中板。

最新400M3丙烯球罐设计(机械CAD图纸)

400M3丙烯球罐设计(机械C A D图纸)摘要本次设计中的400m³球罐用于贮存氧气,其球壳板的材质为16MnR,本文对其母材的焊接性做了简要的分析,并在次基础上选择了球罐焊接前的预热温度,以及焊接方法和焊接材料。

预热温度为120-140℃,焊接方法为焊条电弧焊,焊条为E5015。

根据工厂的生产经验和相关标准编制了400m³球罐的生产工艺流程。

在整个生产过程中,球壳板的压制成形,球罐的组装与球罐的焊接属于生产中的重点与难点,在本文中都进行了详细的分析和论述。

球壳板成形采取布局成形的方法,必须在现场进行。

本文根据球罐上每条焊缝的不同特点,制定了各个焊缝的具体焊接方法,并选择了焊接工艺参数。

球罐组装‘焊接之后,需要进行焊后处理,包括无损检测,焊后热处理,以及耐压试验等,本文也都进行了简要的分析和说明,并介绍了相应的处理方法和注意事项。

关键词:球罐成形组装焊接AbstractThe design of the 400m³ spherical container used for store oxygen ,its spherical shell plate material is 16MnR .In this paper, the welding of the base metal was analysed briefly ,and on this foundation ,the preheat temperature before the spherical container for welding ,the welding process ,and the welding material were selected . The preheat temperature is 120-140 ℃,the welding process is the shield metal are welding, the covered electrodes are E5015 .The produce technologic course of the 400 m³spherical container was compiled according to the experience of the manufacturing plant and related standards .In the entire production process ,the press of forming spherical shell plate ,the installation and welding of spherical container belong to important and difficult in the production . In this paper ,they were carried out a detailed analysis and exposition .the methods of forming the spherical shell plate was part forming . The of the spherical container was divided two parts, they are the parts installation method ,and it should be conducted at the scene. According to the different character of each weld on the spherical container ,in this paper ,the concrete welding process of every weld was complied ,and the welding procedure parameters were chose .After the installation and welding of the spherical container ,there need to conduct process when the welding finished ,which include non-destructive testing , post weld heat treatment ,and the pressure test ,and so on .In the paper , they were conducted a brief analysis and exposition ,and were introduced the corresponding resolve methods and attention matters .Key words :Spherical container forming installation welding目录绪论 (1)1.1球形容器的特点 (1)1.2球形容器分类 (1)1.3国内球罐建造情况 (2)第一章材料选用 (3)1.1材料的选择原则 (3)1.2壳体用材料 (4)1.3锻件用钢 (5)1.4螺栓、螺母和支撑结构的选材 (6)1.4.1螺栓螺母的选用 (6)1.4.2支承结构(支柱、拉杆等)选材 (6)第二章结构设计 (7)2.1概述 (7)2.2球壳设计 (7)2.3球壳的分带,分块及分角 (8)2.4纯桔瓣球壳的瓣片设计和计算 (9)2.4.1瓣片设计 (9)3.4.2纯桔瓣球瓣的计算 (9)3.5坡口设计 (15)3.6支座设计 (16)3.6.1支座结构 (16)3.6.2拉杆结构 (16)3.7人孔和接管 (16)3.7.1人孔结构 (16)3.7.2接管结构 (16)3.8球罐的附件设计 (17)3.8.1梯子平台 (17)3.8.2水喷淋装置 (17)3.8.3隔热设施 (18)3.8.4页面计 (18).8.5压力表 (18)2.8.6安全阀 (18)第四章强度计算 (19)4.1球壳壁厚计算 (19)4.1.1符号说明 (19)4.1.2计算各带壳板厚度时的计算压力,最大的物料成装体积 (20)4.13各带球壳板的厚度计算 (20)4.2支柱计算 (21)4.2.1载荷计算 (21)4.2.2支柱计算 (24)表4-2B向受力表 (28)4.2.3 支柱弯矩及偏心率计算 (29)支柱在操作和水压试验时,在内压力作用下,球壳直径增大,使支柱承受偏心弯矩和附加弯矩 (29)a 偏心弯矩 (29)4.2.4 支柱稳定性验算 (30)查表得ε0=0.278353 (31)4.2.5 地脚螺栓计算 (32)4.3拉杆计算 (33)4.3.1 拉杆强度计算 (33)4.3.2 拉杆连接部位计算 (34)4.4 支柱和球壳连接最低处a点的应力验算 (36)4.4.1 符号说明 (36)4.4.2 单项应力计算 (37)4.4.3 合成应力计算 (38)4.4.4 强度验算 (39)4.5 支柱与球壳连接焊缝强度验算 (39)4.6 支柱间的允许沉降差 (40)4.7 人孔锻件设计和强度校核 (41)4.7.1人孔锻件设计 (41)4.7.2法兰强度校核 (42)4.7.3法兰外力矩计算 (44)4.7.4法兰形状系数 (45)4.7.5 法兰应力计算 (46)4.7.6应力检验 (46)第五章工厂制造及现场组装 (47)5.1工厂制造 (48)5.1.1 原材料检验 (48)要了解钢板的使用状态和了解进厂钢板的实际状态是否与使用状态相符。

400m3球罐现场安装设计

400m3球罐现场安装设计作者:李峰冯泽来源:《中国科技博览》2013年第04期[摘要]本次设计中的400m3球罐用于储存氧气,其球壳板的材质为Q345R,本文对球罐的安装过程进行了详细的分析和论述。

球罐采用内外三角架、挂梯相结合的散装法。

根据球罐上每条焊缝的特点,制订了各条焊缝的具体焊接方法。

球罐组装、焊接后,需要进行无损检测、整体热处理、耐压试验等,本文进行了简要的分析和说明,并介绍了相应的处理方法和注意事项。

[关键词]球罐;组装;焊接;无损检测;整体热处理;耐压试验中图分类号:TD327.2 文献标识码:A 文章编号:1009-914X(2013)04-0034-011.400m3球罐概况1.1 主要技术参数球罐的技术参数设计压力:3.15MPa 最高工作压力:3.0MPa 设计温度:50℃工作温度:常温材质:Q345R 厚度:δ42mm容器类别:Ⅲ腐蚀裕度:1.0mm 充装介质:氧气1.2 结构形式球罐采用3带6支柱混合式主体结构。

1.3 遵守的规范和标准GB150.1~GB150.4-2011《压力容器》GB12337-1998《钢制球形储罐》GB50094-2010《球形储罐施工规范》2.球罐组装2.1 零部件的检查和验收2.1.1球壳板表面不得有裂纹、气泡、结疤、折叠和夹杂等缺陷。

2.1.2对球壳板厚度进行抽查,数量应为球壳板数量的20%。

2.1.3球壳板周边100mm范围内应进行超声检测抽查。

检测方法和结果应符合JB/T4730-2005《承压设备无损检测》标准规定,Ⅱ级合格。

2.2 球罐组装方法2.2.1赤道带板的吊装采用插入法,首先吊装第一块带支柱的赤道板,起吊后,把支柱放在基础上就位。

吊装第二块带支柱的赤道带板,安装两支柱间拉杆并进行调整。

吊装第三块不带支柱的赤道带板,插装在已安好的两块板之间,水平度可根据限位块的位置进行控制。

2.2.2赤道带板组对成环,调整、检查合格后再组装下极带各板,吊装顺序为下极带围板→下极带侧板→下极带中板。

400立方球罐安装施工方案

球罐安装施工方案(400m3乙醛球罐)1.工程概况————————————————————————(2)2.组装前原材料、部件检验及验收——————————————--(4)3.球罐的施工编号———————————————————--(7)4.球罐壳板组装工艺———————————————————-(7)5.球罐的焊接和焊后的质量检查———————————————(12)6.球罐的无损探伤————————————————————(18)7.球罐的焊后热处理方案——————————————————(19)8.最终试验及工程验收———————————-—————-(23)9.球罐施工中的质量控制—————————————————-(27)10.现场球罐安全施工管理——————————————————(28)11.主要施工机具一览表————————————————(29)12.球罐施工平面图————————————————————(30)13.球罐施工进度计划表—————--—-——————————(31)14.施工劳动组织—————————————————————(32)15.球罐施工工艺流程方框及停止点设臵图—————————(33)注:图1~181.工程概况1.1工程简介400m3乙醛球罐是上海石油化工股份公司技改项目,由上海金山石化设计院设计,本公司负责制造安装,球罐内径为Sφ9200,球壳板材质为16MnR,厚度为20mm,本产品工作令为99IIM254。

1.2球罐的技术参数(400m3乙醛球罐)1.2.1技术参数1.2.2制造检验要求:1.2.3球罐的构成及施工图号:1.3.方案编制依据1.3.1球罐施工图1.3.2《压力容器安全技术监察规程》1.3.3《钢制球形储罐》GB12337-901.3.4《钢制压力容器》GB150-19981.3.5《球形储罐施工及验收规范》GB50094-981.3.6《钢制压力容器焊接工艺评定》JB4708-921.3.7《钢制压力容器焊接规程》JB/T4709-921.3.8《焊接接头基本形式及尺寸标准》HGJ17-891.3.9《压力容器无损检测》JB4730-942.组装前原材料、部件检验及验收2.1 球罐本体焊缝用焊条2.1.1球罐用焊条的型号、牌号、规格应符合设计图纸的规定。

400立方球罐移位安装方案

*公司长400m3球罐移位安装方案*公司400m3球罐一台,已多年未使用,柱腿已切掉,接管等均从球壳板上切除。

目前放置于坡路边。

据了解该球罐所有原始资料已没有,只知大概40mm厚,重约84吨,五带八柱,直径9200mm,赤道带高约5米,上、下极盖成水平放置。

要移至新的安装地点需经过几个管桥,管桥最低高度约4米。

因此需将球罐解体后运至新的安装地点,进行组装焊接。

一.球罐解体运输方案:1.将上、下温带与赤道带气割分离,赤道带分四等份沿焊缝线解体。

2.解体前首先将球罐吊起,调整到赤道带成水平放置,便于分带切割,保证切割作业精度和安全性。

3.赤道带水平放置后在球罐周围搭设脚手架(脚手架直径直10米,高8米),进行分离作业。

4.上、下温带及赤道带各焊接4个吊装吊耳,作为分离吊装吊耳。

5.球罐调整位置及分离作业需采用250吨履带吊车作业。

(250吨吊车作业半径为11.6米,起吊能力为98.5吨)6.采用40吨拖车将分离后的球罐运至新的安装地点。

7.球罐板卸车采用60吨汽车吊。

8.250吨吊车作业区及球罐放置区周围应该进行路面处理,由于球罐处于坡路顶部,必须将整个路基填土夯实,保证吊车站位区及球罐放置区有20⨯40㎡的作业平面,整个平面垫平夯实,并在吊车下铺路基板,在球罐旁边铺设10⨯10㎡的钢平台,以便赤道带切割分瓣作业。

二.球罐预制、安装方案1.球罐安装现场应做到三通一平,并在球罐基础旁铺设12⨯24㎡钢平台作为作业平台。

2.将上、下温带置于钢平台上,调整水平,然后将上、下极盖板沿焊缝线切开,上、下极盖板重新制作。

将上、下温带也沿焊缝线分四瓣切开。

3.喷砂除锈:所有赤道板、温带板内、外表面进行喷砂除锈处理,因球壳板已严重腐蚀,需进行彻底除锈,达到GB8923-89中Sa21/2级。

4.外观处理:将赤道板、温带板上所有原柱腿、喷淋支架、梯子平台支架等残留物采用气割切除,用砂轮机修磨、补焊,焊后进行100%渗透探伤。

400m3球罐整体搬迁施工工法_secret

400m3球罐整体搬迁施工工法在球罐施工中,业主为扩大燃料储存量,需要在旧罐区预留基础上或窄小的场地上安装或者需要缩短施工总工期,提前获得经济效益。

需要基础工程与安装工程同时进行,通过实践,球罐整体搬迁实现了业主的这一愿望,为业主创造了较大的经济效益。

一、工艺原理需要扩建的球罐在预制场地假基础上进行组焊,水压试验前工作全部结束后,在球罐下极安装裙座、拖排、滚杆、道木等搬迁装置,用千斤顶支撑起球罐,拆去假基础。

用卷扬机、滑轮组作牵引力,拉着拖排,实现球罐安全、稳当地从预制场地向前运行,解决整体转弯、整体通过单个基础到达永久基础中心,按安装方位就位。

二、工艺特点(一)整体搬迁安装球罐工艺,不受永久基础所在场地限制。

可在旧罐区不停产条件下,实现球罐安装。

(二)整体搬迁安装球罐工艺,不受永久基础施工工期影响,可实现基础工程同时进行,从而大大缩短施工总工期。

(三)整体搬迁方法手段简单,所用施工机具少,操作方便、可行。

(四)整体搬迁方法,采用了有效的安全措施,施工安全、可靠。

(五)整体搬迁安装球罐工艺,施工进度快,工期短,工效高。

(六)整体搬迁方法解决了边生产边施工,以及基础、安装同期的施工难题,产生了较大的经济效益和社会效益。

三、球罐结构内径:φ9200mm; 壁厚:36mm; 容积:408m3; 单重:86t; 带数:3带;支柱数量:8根;材质:16MnR; 容器类别:Ⅲ。

四、施工工艺流程400m3球罐整体搬迁、安装工艺流程如下:假基础制安(球罐组焊)裙座、拖排制作锚点设置卷扬机设置道路处理、障碍拆除裙座、拖排拖运装置安装拖运机索具安装、调试整体拖运基础复验就位拖运装置拆除拖运机索具、锚点等拆除。

五、施工方法及计算设计(一)假基础制安1、在选定的预制场地上,铺设基础钢平台。

(25mm、Q235 -A.F 钢板),利用水准仪找平。

2、在基础钢平台上划出基础中心线,按基础条件图布置基础方法,单个基础位置、地脚螺拴位置。

400立方氧气、氮气球罐施工方案

施工方案

编 制: 审 核: 安 全: 批 准:

目录

1、工程概况 2、编制依据 3、组装工艺选择 4、施工前准备 5、球罐组装 6、球罐焊接 7、球罐整体热处理 8、无损检测 9、水压试验 10、气密性试验 11、罐体防腐 12、安全技术措施 13、劳动组织及主要形象进度 14、交工验收资料 附一、施工机具一览表 附二、质量保证体系

球罐施工方案-第 3 页 共 30 页

f. 球罐支柱全长的直线度≤6.6mm。 g. 支柱与底板的垂直度允差≤2mm。 (3) 抽样复查 a. 超探检查:球壳板周边 100mm 的范围内进行 100%超探检测, 按 JB4730-94 的规定Ⅲ级为合格。抽查数量:赤道带 4 块,上下温带 各二块,上、下极板各一块。 b. 测厚检查:抽查数量同超探要求。测厚部位在球片边缘 100mm 及中心点共 5 点,实际厚度不得小于设计最小壁厚。 4.6 基础验收 (1) 基础中心圆直径 D 允差±5mm; (2) 基础方位允差 1°; (3) 相邻支柱中心距 S 允差±2mm; (4) 基础地脚螺栓中心与基础中心圆的间距 S 允差±2mm; (5) 支柱基础上表面标高,允差-Db/1000 且不低于-15mm,相邻 支柱基础的标高差≤4mm。 (6) 单个支柱基础表面的平面度允许偏差 5mm。

主要施工机具见附表,各种量具及电压表、电流表压力试验用的 压力表都须校验合格要在校验的有效周检期内。 4.4 现场临时设施准备

现场搭设工作室、工具房、焊机房和铺设 4m×12m2平台一个,平 台水平偏差不大于其长度的 1/1000。现场电力供应容量 500kw,电力 设备应完好,接头牢固,有良好的接地保护装置。

400m3球罐施工工艺方案

400m3球罐施工工艺方案1 概述福建三明钢厂新建6000m3/n制氧车间,二台400m3氧气球罐是由冶金部马鞍山钢铁设计研究院设计,江西石油化机厂球壳板压制,我处进行现场组焊。

球罐容积400m3,材质16MnR,设计壁厚48mm,设计压力3.0MPa,单台球罐重量106,698kg。

球罐共有54块球壳板组成,上、下极板各3块,上、下温带各16块,赤道带16块,球罐结构型式为分带结瓣式,上极有一个人孔,下极有一个人孔,一个进、出气管孔,下人孔盖有一个排液孔,球壳板接头型式为对接,坡口型式为不对称X型坡口,示道带上、下温带连接的环缝大坡口在内侧,不坡口在外侧,其余的焊缝坡口均为大坡口在外侧,球罐设计基本参数风表-1。

2 编制依据a、压力容器安全技术监察规程b、GBJ94-86《钢制球型储罐施工及验收规范》c、GB150-89《钢制压力容器》d、GB12337-90《钢制球形储罐》e、冶金部马鞍山钢铁设计研究院,压158燃氧气球罐施工图f、GBJ236-82《现场设备、工业管道焊接工程施工及验收规范》g、HGJ202-82《脱脂工程施工及验收规范》h、Q/LJ010402,21-91《钢制球形储罐组焊技术条件》i、HGJ229-83《化工设备、管道防腐蚀工程施工及验收规范》3 现场平面布置3.1 两台球罐位置在氧压车间的西南方。

1#球罐北侧有两台120m3球罐是生产球罐,为了保证施工安全,在1#球罐与生产球罐之间设置一档火墙,档火墙高8m,厚24mm,档火墙离1#球罐边缘有1.5m,1#、2#球罐东侧有一围墙,围墙距离球罐边缘有6m。

1#球罐西北侧有一避雷针,1#、2#球罐西侧有一道路,离球罐边缘有12m。

球罐南侧有一通道。

3.2 在球罐东边围墙下,设置一电焊机棚,能容纳12台电焊机,南侧设置电焊条库(集装箱);西侧距离两球罐中心各10m,设置一座高25m的底灵机抱杆;抱杆西侧是一座10×20m的平台,平台西侧离球罐边缘约25m处,设置5台卷扬机,北侧布置两个探伤用集装箱,一个起重集装箱,一个铆工集装箱,卷扬机南侧为球壳板堆放场地。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.400m3球罐

1.1 概述

400m3球罐均由我国自行设计,制造,并按我国的技术规范现场组装。

球壳板材料以16MnR,A3R为主,各别球壳板用引进钢材和15MnV制造。

400m3球罐所贮存的介质多种多样,下表是目前已投产的部份球罐的技术参数。

几种400m3球罐的技术参数

1.2 球罐组装

组装工艺和焊接工艺是相互配合的,也和起重能力有关。

400m3球罐多采用分带组装的方法,这就是先在平台上分别将赤道带板和上下温带板组装成带,然后用两台15~20 吨吊车进行总装配。

1.2.1赤道带与温带组装

组装前应准备好两个10x10m2平台,平台钢板厚10 ~16mm .为了防止钢板变形,在平台下面垫以16 号或20 号工字钢,间距500mm ;平台板面必须铺得很平整,以便满足组装质量的要求。

组装时先在平台上做胎架,胎的支腿可用角钢或钢管做。

钢管的顶部用符合球罐内径的弧形钢板焊接,连成球面,以便赤道带或温带组装时使用。

如下图所示。

亦道带组装情况温带组装情况

胎的尺寸很重要,主要是顶部的球面,应与球罐相应部位的球面一致。

赤道带或温带组装时,上部靠胎架,底部靠平台板。

组装前将胎架找好尺寸,找好中心,在平台板上按照图纸尺寸画好图,胎架内外点焊上角钢头后,就可开始组装工作。

组装时赤道带上下口圆的直径应比温带大口圆的直径小5~8mm,以便对口肘研配。

1.2.2 组装程序

组装时应注意如下两个问题。

a.下极与下温带组装时由于环缝不水平,需研配,研配时应以切豁下温带小口为主。

b .上温带、下温带、赤道带纵缝组装,当安装最后一块板,封闭时,应测量直径与圆

司,并调整间隙或研配最后一块板,使能满足标准规定。

1.3 球罐焊接

1.3.1条件的选用

球壳板材料为A3R 时,焊条选用结422 焊条;球壳板材料为16MnR 或15MnV 时,焊条选用有两种情况:

a.用结502 封底焊一层,其余各层用结506 或结507 焊条焊接。

用炭弧气刨清根时,结502封底焊层实际上已被清除掉了。

b.全部选用结507 焊条。

根据焊条产品样本介绍。

结506 和结507 在机械性能上是相当的,但通过工程实践,使用结506 焊条较易形成气孔。

因此应优先选用结507 焊条。

对于15MnV钢,国内有资料推荐选用较高强度级别的焊条,如结557结607 焊条。

由于球罐的危险主要来自于脆性断裂,焊缝的塑性指标应优先考虑,而焊缝的强度可以通过试样的拉力试验获得,因此,15MnV 球罐焊接时,仍以选用结507 焊条为好。

BH-47S 钢起初选用结707 焊条,但在施焊过程中发现部份横向穿透性焊接裂纹(裂纹产生的原因还与母材焊接性能差,及焊接工艺条件有关)。

返修时选用结607 焊条补焊,性能较好。

1.3.2焊接工艺

1)焊工考试焊前对焊工进行考试,有如下两个意义:

a 球罐设计的安全系数往往不大,但却盛装有大量的易燃易爆介质,一但产生破裂事故,其后果是极其严重的。

根据大量实践,球罐的破裂多数源于焊接区(焊缝及其热影响区),因此,焊接质量是球罐建造质量的关键。

对焊工进行严格的考核,使之掌握相应的焊接技术就显得十分必要;

b通过焊前试片,实际上也考核了我们所选用的焊接材料,坡口加工方法是否经得住考验;在所选择的条件下焊接接头,是否确实牢靠。

关于焊工考试的细节,请参阅本篇第二、第四两章。

2)焊前预热

捍前预热,可以降低焊接区的温度梯度和焊缝的冷却速度,从这个意义上来说,可以减少温差应力。

但是焊前预热,仍然是局部热源,它本身也会产生整体温差应力,引起变形,所以焊前预热的温度和范围均应适当。

预热温度应通过焊接工艺评定确定,而预热范围一般应保证焊缝两侧均不小于100mm ;当球壳温度低于5O C 时,还应适当增加预热时间及预热范围。

3)焊接电流与焊条直径

焊缝的底层和面层选用φ4mm 焊条,中间层选用φ5mm 焊条。

焊接电流底层和面层应小些,中间层应大些。

球罐焊接一般均采用多人对称的方法,每人在焊接时使用电流也基本相同。

为了减少清根工作量,减少气孔,减少焊接内应力,头两层的焊接电流应尽量小(在保证熔透和不夹渣的情况下)。

一般熟练的焊工愿意使用大电流,因为大电流焊接速度快,但大电流根部热影响区大。

当在同样电流的情况下,φ4mm 的电流密度要比φ5mm 大,与此相适应,其根部热影响区也大。

如果根部有缺陷就容易向上延伸;因此,中间层使用φ5mm 焊条更合理。

4)焊条烘干

采用碳弧气刨清根后,最容易引起返修的缺陷就是焊接气孔了,而碱性焊条产生气孔很重要的原因就是焊条烘干不好。

焊条烘干除应注意烘干温度和烘干时间外,还应注意到施焊时仍应保持焊条有一定温度。

为了避免产生气孔,用碱性焊条施焊,还应采用小电流、短弧焊、接头回焊,施焊气候不能有大风或大雪。

5)球罐坡口形式

球罐对接焊缝坡口形式,多数采用对称X 型坡口,角度为60~65O,外坡口深度约占壁厚的3 / 5 ,内坡口深度约占2 / 5 。

焊缝对口间隙可留1~2mm ;也可以不留间隙,组对和焊接都比较方便,可减少溶敷金属添充量,焊接应力和变形相应减小,尤其是对于璧厚较大的球罐,没有间隙,底层质量好,背面清根不深,就能把缺陷清除干净。

如果采用留间隙焊,由于焊缝收缩,预留间隙会收拢,底层焊缝的间隙变小,底层焊缝焊肉变薄,强度低,容易产生缺陷。

对于像A3R 、16Mn 、15MnV 等钢种,可焊性能较好,可以用炭弧气刨清根。

不用担心不留间隙会造成未焊透,而且气刨清根很容易发现微小的根部缺陷.

6)球罐焊接线能量

焊纵缝时基本上是立焊位置,焊接时作横向摆动,焊接线能量较大。

焊环缝时,基本上处于横焊位置,焊接时焊条不作横向摆动,焊接线能量较小。

对于刚度较大的球壳板(壳板较厚)和强度级别较高的钢种,尽可能采用小线能量的焊接规范,这对减少焊接内应力是有好处的。

采用多人对称焊和分段倒退焊的目的,就是要使焊接热量分布均匀,使焊接应力得到疏散。

在一般情况下球罐焊接工作开始后,中间不停顿,避免冷接头,可以保证焊接质量

1.4 主要施工机具和材料

1.4.1主要施工机具需用量

主要施工机具需用量

1.4.2主要施工用料主要施工用料需用量。