形位公差数值表

形位公差

下图中已学过的技术要求有哪些?

复习 引入

这是什么? 形位公差

0.041 2. 30 基本尺寸 φ30 ,最大极限尺寸Φ30.041 ,最小极限尺寸Φ30.028,上偏 0.028 Ra 0.8 1. 差该零件要求最光洁的表面粗糙度值是 ,下偏差 +0.028 ,尺寸公差 0.013 。 ,这样的表面有 2 处。 +0.041

新授

0 36 -0.39

16 7

B

20 62

M8×1

0 14 -0.27

0.01

B

1 2 3 4

球面SR750 Ф16f7圆柱面

螺纹M8×1的轴线

Ф16f7的轴线 圆跳动 圆柱度 Ф16f7的轴线 同轴度 Ф16f7的轴线 圆跳动

0.003mm 0.005mm Ф0.1mm 0.01mm

右端面

习题P90:解释图中形位公差的含义。

二、形位公差的标注

1.被测要素

轮廓要素

指引线箭头应与尺寸

新授

线的延长线重合

中心要素

指引线箭头置于被 测要素的轮廓线上

指引线箭头置于被测要素 的延长线上,必须与尺寸

线明显地错开

口诀:箭头对准尺寸线,被测部位在中心;

箭头偏离尺寸线,被测部位在表面。

二、形位公差的标注

2.基准要素

轮廓要素 中心要素

0.05 A

二、形位公差的标注

3.公差项目(P181 表8-5)

公 差 特征项目 符号 有或无基准 要求 无 定 形 形 垂直度 有 有 公 差 特征项目 符号

新授

有或无基准 要求 有

直线度 平面度 圆度

状 状 圆柱度

标准公差表

标准公差表线性和角度尺寸未注公差根据国际标准,以下为线性尺寸未注公差的公差表。

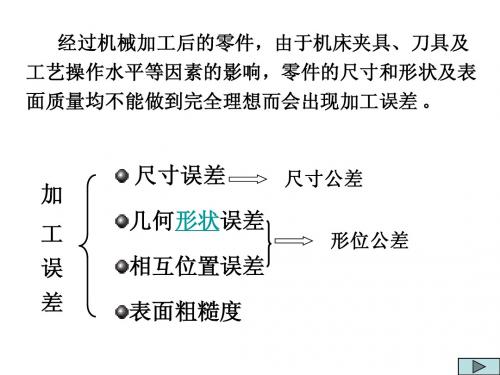

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸.这些极限偏差适用于:•线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;•角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);•机加工组装件的线性和角度尺寸.这些极限偏差不适用于:•已有其他一般公差标准规定的线性和角度尺寸;•括号内的参考尺寸;•矩形框格内的理论正确尺寸.形状位置公差零件在加工过程中,由于机床-夹具-刀具系统存在几何误差,以及加工中出现受力变形、热变形、振动和磨损等影响,使被加工零件的几何要素不可避免地产生误差。

这些误差包括尺寸偏差、形状误差(包括宏观几何误差、波度和表面粗糙度)及位置误差.形状公差形状公差是指单一实际要素的形状所允许的变动全量.形状公差用形状公差带表达。

形状公差带包括公差带形状、方向、位置和大小等四要素.形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

位置公差位置公差是指关联实际要素的位置对基准所允许的变动全量。

定向公差定向公差是指关联实际要素对基准在方向上允许的变动全量。

这类公差包括平行度、垂直度、倾斜度3项。

定位公差定位公差是关联实际要素对基准在位置上允许的变动全量.这类公差包括同轴度、对称度、位置度3项。

跳动公差跳动公差是以特定的检测方式为依据而给定的公差项目。

跳动公差可分为圆跳动与全跳动。

零件的形位公差共14项,其中形状公差6个,位置公差8个,列于下表.表面粗糙度无论用何种加工方法加工,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,粗加工后的表面用肉眼就能看到,精加工后的表面用放大镜或显微镜仍能观察到。

这就是零件加工后的表面粗糙度。

过去称为表面光洁度。

国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成. 高度参数共有三个:轮廓的平均算术偏差(R a )如图1所示,通过零件的表面轮廓作一中线m ,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,即 F 1+F 3+……+F n-1=F 2+F 4+……+F n图1轮廓的平均算术偏差轮廓的平均算术偏差值R a ,就是在一定测量长度l 范围内,轮廓上各点至中线距离绝对值的平均算术偏差。

自由公差形位公差

自由公差指图纸上没有标注公差等级或公差带的尺寸的允许公差。

但是,这个尺寸也不是任意的。

它受一个默认精度的控制。

其公差的取及范围一般根据零件的生产工艺确定,一般来说,可以用IT12~13或GB/T1804中的m级。

自由公差也是有基本尺寸和公差等级的,不是一律0.5mm什么的。

现在一般称“未注尺寸公差”,自由公差是一个老的叫法。

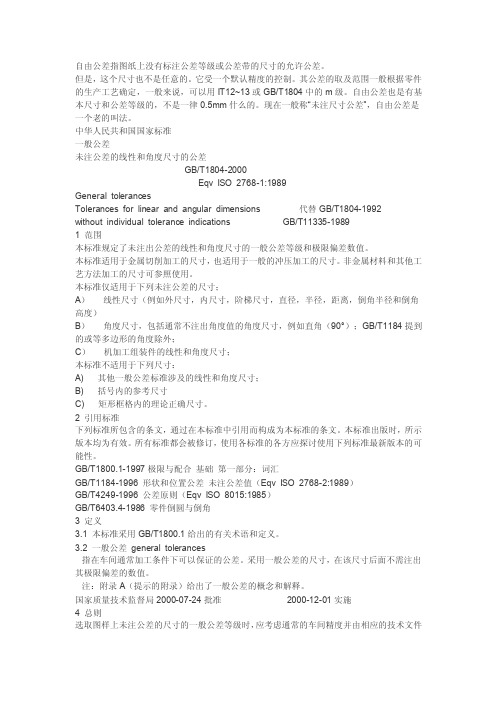

中华人民共和国国家标准一般公差未注公差的线性和角度尺寸的公差GB/T1804-2000Eqv ISO 2768-1:1989General tolerancesTolerances for linear and angular dimensions 代替GB/T1804-1992without individual tolerance indications GB/T11335-19891 范围本标准规定了未注出公差的线性和角度尺寸的一般公差等级和极限偏差数值。

本标准适用于金属切削加工的尺寸,也适用于一般的冲压加工的尺寸。

非金属材料和其他工艺方法加工的尺寸可参照使用。

本标准仅适用于下列未注公差的尺寸;A)线性尺寸(例如外尺寸,内尺寸,阶梯尺寸,直径,半径,距离,倒角半径和倒角高度)B)角度尺寸,包括通常不注出角度值的角度尺寸,例如直角(90°);GB/T1184提到的或等多边形的角度除外;C)机加工组装件的线性和角度尺寸;本标准不适用于下列尺寸:A) 其他一般公差标准涉及的线性和角度尺寸;B) 括号内的参考尺寸C) 矩形框格内的理论正确尺寸。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用各标准的各方应探讨使用下列标准最新版本的可能性。

GB/T1800.1-1997极限与配合基础第一部分:词汇GB/T1184-1996 形状和位置公差未注公差值(Eqv ISO 2768-2:1989)GB/T4249-1996 公差原则(Eqv ISO 8015:1985)GB/T6403.4-1986 零件倒圆与倒角3 定义3.1 本标准采用GB/T1800.1给出的有关术语和定义。

形位公差

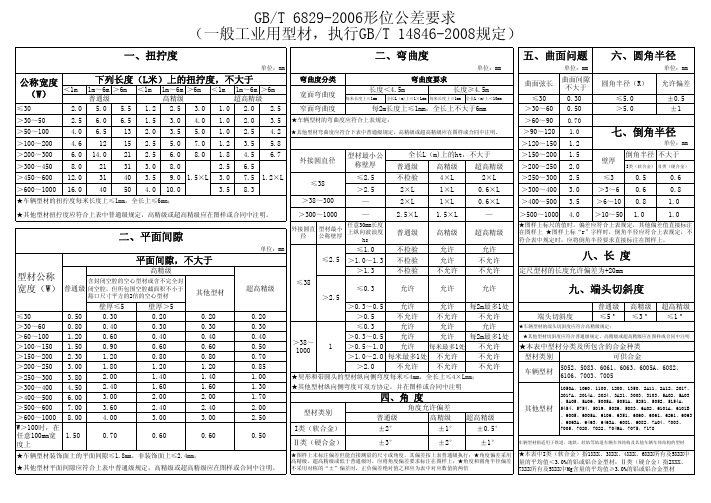

单位:mm单位:mm单位:mm单位:mm<1m1m~6m >6m <1m 1m~6m >6m <1m 1m~6m >6m 每米长度上≤1mm全长L(m)上≤1×Lmm 每米长度上≤1mm全长L(m)上<10mm≤300.30±0.5≤30 2.0 5.0 5.5 1.2 2.5 3.0 1.0 2.0 2.5>30~600.50±1>30~50 2.5 6.0 6.5 1.5 3.0 4.0 1.0 2.0 3.5★车辆型材的弯曲度应符合上表规定;>60~900.70>50~100 4.0 6.513 2.0 3.5 5.0 1.0 2.5 4.2★其他型材弯曲度应符合下表中普通级规定,高精级或超高精级应在图样或合同中注明。

>90~120 1.0>100~200 4.61215 2.5 5.07.0 1.2 3.5 5.8>120~150 1.2单位:mm>200~300 6.014.021 2.5 6.08.01.8 4.5 6.7>150~200 1.5倒角半径不大于>300~4508.02131 3.08.0 2.5 6.5普通级高精级超高精级>200~250 2.0I类(软合金)Ⅱ类(硬合金)>450~60012.03140 3.59.0 3.07.5≤2.5不检验4×L 2×L >250~300 2.5≤30.50.6>600~100016.040504.010.03.58.3>2.52×L 1×L 0.6×L >300~400 3.0>3~60.60.8★车辆型材的扭拧度每米长度上≤1mm,全长上≤6mm;—2×L 1×L 0.6×L >400~500 3.5>6~100.8 1.0★其他型材扭拧度应符合上表中普通级规定,高精级或超高精级应在图样或合同中注明。

—2.5×L 1.5×L —>500~10004.0>10~501.01.0单位:mm≤1.0不检验允许允许>1.0~1.3不检验允许不允许>1.3不检验不允许不允许≤0.3允许允许允许>0.3~0.5允许允许每2m最多1处普通级高精级超高精级≤300.50>0.5不允许不允许不允许≤5˚≤3˚≤1˚>30~600.80≤0.3允许允许允许>60~100 1.20>0.3~0.5允许允许每2m最多1处>100~150 1.50>0.5~1.0允许每米最多1处不允许>150~200 2.30>1.0~2.0每米最多1处不允许不允许型材类别>200~250 3.00>2.0不允许不允许不允许>250~300 3.80★契形和带圆头的型材纵向侧弯度每米≤4mm,全长上≤4×Lmm;>300~400 4.50★其他型材纵向侧弯度可双方协定,并在图样或合同中注明>400~500 6.00>500~6007.00>600~10008.00高精级超高精级±1°±0.5°±2°±1°★车辆型材装饰面上的平面间隙≤1.8mm,非装饰面上≤2.4mm;★其他型材平面间隙应符合上表中普通级规定,高精级或超高精级应在图样或合同中注明。

标准公差表

尺度公差表之宇文皓月创作根据国际尺度,以下为基本尺寸0-500mm,4-18级精注:基本尺寸小于1mm时,无IT14至IT18线性和角度尺寸未注公差根据国际尺度,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适用于:•线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;•角度尺寸:包含通常不标出角度值的角度尺寸,例如直角(90°);•机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:•已有其他一般公差尺度规定的线性和角度尺寸;•括号内的参考尺寸;•矩形框格内的理论正确尺寸。

角度尺寸的长度按角度的短边长度确定,对于圆锥角按圆锥素线长度确定。

形状位置公差零件在加工过程中,由于机床-夹具-刀具系统存在几何误差,以及加工中出现受力变形、热变形、振动和磨损等影响,使被加工零件的几何要素不成防止地发生误差。

这些误差包含尺寸偏差、形状误差(包含宏观几何误差、波度和概况粗糙度)及位置误差。

形状公差形状公差是指单一实际要素的形状所允许的变动全量。

形状公差用形状公差带表达。

形状公差带包含公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

位置公差位置公差是指关联实际要素的位置对基准所允许的变动全量。

定向公差定向公差是指关联实际要素对基准在方向上允许的变动全量。

这类公差包含平行度、垂直度、倾斜度3项。

定位公差定位公差是关联实际要素对基准在位置上允许的变动全量。

这类公差包含同轴度、对称度、位置度3项。

跳动公差跳动公差是以特定的检测方式为依据而给定的公差项目。

跳动公差可分为圆跳动与全跳动。

零件的形位公差共14项,其中形状公差6个,位置公差8个,列于下表。

分类项目符号简要描述形状公直线度直线度是暗示零件上的直线要素实际形状坚持理想直线的状况。

也就是通常所说分类项目符号简要描述位置公定向平行度平行度是暗示零件上被测实际要素相对于基准坚持等距离的状况。

标准公差表

标准公差表根据国际标准,以下为基本尺寸0-500mm,4-18级精度标线性和角度尺寸未注公差根据国际标准,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适 用于:•线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;•角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);•机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:• 已有其他一般公差标准规定的线性和角度尺寸; • 括号内的参考尺寸;•矩形框格内的理论正确尺寸。

级)3°20'角度尺寸的长度按角度的短边长度确定,对于圆锥角按圆锥素线长度确定。

形状位置公差零件在加工过程中,由于机床-夹具-刀具系统存在几何误差,以及加工中出现受力变形、热变形、振动和磨损等影响,使被加工零件的几何要素不可避免地产生误差。

这些误差包括尺寸偏差、形状误差(包括宏观几何误差、波度和表面粗糙度)及位置误差。

形状公差形状公差是指单一实际要素的形状所允许的变动全量。

形状公差用形状公差带表达。

形状公差带包括公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

位置公差位置公差是指关联实际要素的位置对基准所允许的变动全量。

定向公差定向公差是指关联实际要素对基准在方向上允许的变动全量。

这类公差包括平行度、垂直度、倾斜度3项。

定位公差定位公差是关联实际要素对基准在位置上允许的变动全量。

这类公差包括同轴度、对称度、位置度3项。

跳动公差跳动公差是以特定的检测方式为依据而给定的公差项目。

跳动公差可分为圆跳动与全跳动。

零件的形位公差共14项,其中形状公差6个,位置公差8个,列于下表。

分类项目符号简要描述形状公差直线度直线度是表示零件上的直线要素实际形状保持理想直线的状况。

也就是通常所说的平直程度。

直线度公差是实际分类项目符号简要描述位置公差定向平行度平行度是表示零件上被测实际要素相对于基准保持等距离的状况。

形位公差知识附公差配合表(最全解释最清晰)

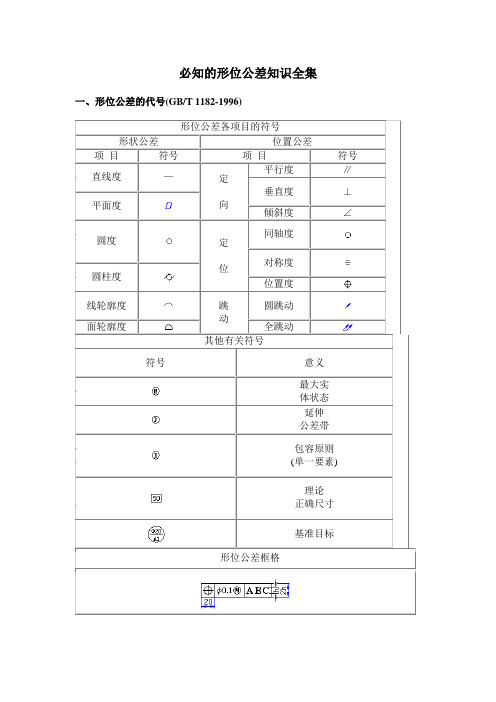

必知的形位公差知识全集一、形位公差的代号(GB/T 1182-1996)注:形位公差符号的线型宽度为b/2~b(b为粗实线宽),但跳动符号的箭头外的线是细实线。

二、形状、位置公差带的定义和图例说明GB/T 1182-19961 直线度a. 在给定平面内的公差带定义——公差带是距离为公差值t的两平行直线之间的区域。

b. 在给定方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t的两平行平面之间的区域;当给定互相垂直的两个方向时,公差带是正截面尺寸为公差值t1×t2的四棱柱内的区域。

c. 在任意方向上的公差带定义——公差带是直径为公差值t的圆柱面内的区域。

2. 平面度公差带定义——公差带是距离为公差值t的两平行平面之间的区域。

3. 圆度公差带定义——公差带是在同一正截面上半径差为公差值t的两同心圆之间的区域。

4.圆柱度公差带定义——公差带是半径差值t的两同轴圆柱面之间的区域。

5. 线轮廓度公差带定义——公差带是包络一系列直径为公差值t的圆的两包络线之间的区域,诸圆圆心应位于理想轮廓线相对基准有位置要求时,其理想轮廓线系指相对基准为理想位置的理想轮廓线。

6.面轮廓度公差带定义——公差带是包络一系列直径为公差值t的球的两包络面间的区域,诸球球心应位于理想轮廓面上。

注:当被测轮廓面相对基准有位置要求时,其理想轮廓面系指相对于基准为理想位置的理论轮廓面。

7. 平行度a. 在给定的方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t,且平行于基准平面(或直线、轴线)的两平行面之间的区域;当给定相互垂直的两个方向时,是正截面尺寸为公差值t1×t2,且平行于基准轴线的四棱柱内的区域。

b. 在任意方向的公差带定义——公差带是直径为公差值t,且平行于基准轴线的圆柱面内的区域。

8. 垂直 度a. 在给定方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t ,且垂直于基准平面(或直线、轴线)的两平行平面(或直线)之间的区域当给定两个互相垂直的方向时,是正截面为公差值t 1×t 2,且垂直于基准平面的四棱柱内的区域。

模块二(17-18)形位公差

按所处地位分: (3)按所处地位分:

构成零件外形的能直 构成零件外形的能直 轮廓要素 接为人们所感觉得到 的点、 的点、线、面。

中心平面

中心要素 轮廓要素的对称中心所表示的点、线、面。 轮廓要素的对称中心所表示的点、 其特点是不能直接被人们感觉到, 其特点是不能直接被人们感觉到,只能通过 相应的轮廓要素体现出来 体现出来。 相应的轮廓要素体现出来。

实际形状和 零件的实际形状 实际位置对 零件的实际形状和实际位置对理想形状 和理想位置的允许变动量。 理想位置的允许变动量。 的允许变动量

形状公差

零件上被测要素的实 际形状对其理想形状的 变动量称为形状公差

位置公差

零件上被测要素的 实际位置对其理想位置的 变动量称为位置公差

2、形位公差特征项目有14个。 、形位公差特征项目有 个

形状和位置公差

本节学习要点: 本节学习要点:

1、了解形状公差和位置公差的基本概念; 了解形状公差和位置公差的基本概念; 2、掌握形位公差的代号; 掌握形位公差的代号; 3、掌握形位公差的公差带定义、形状和标注。 掌握形位公差的公差带定义、形状和标注。

形位公差项目及相关规定 1、形状和位置公差(形位公差)—— 形状和位置公差(形位公差)

基准要素标注方法 基准要素标注方法

基准代号由基准符号(粗短横线 、细圆圈、 基准代号由基准符号 粗短横线)、细圆圈、大写字母 粗短横线 及连线组成 。 国标规定:圆圈内的大写字母不得采用E 国标规定:圆圈内的大写字母不得采用 、I、J、 不得采用 M、O、P、L、R、F以免与其它符号混淆。 以免与其它符号混淆。

(2)按功能关系分: 按功能关系分:

仅对被测要素本身给出形状公差要求的要素。 被测要素本身给出形状公差要求的要素 单一要素 仅对被测要素本身给出形状公差要求的要素。 与其他要素有功能关系的要素 的要素。 关联要素 与其他要素有功能关系的要素。图样上给出 位置公差要求的要素就是关联要素。 位置公差要求的要素就是关联要素。

形位公差标注识读

第2章形位公差2.1形位公差标注识读任务3 识读齿轮形位公差标注由于存在加工误差,使零件的几何量不仅存在尺寸误差,而且存在形状和位置误差。

零件的形状误差和位置误差的存在,将对机器的精度、结合强度、密封性、工作平稳性、使用寿命等产生不良影响。

因此,为了提高机械产品质量和保证零件的互换性,不仅对零件的尺寸误差,而且对零件的形状和位置误差加以控制,将形位误差控制在一个经济、合理的范围内。

这一允许形状和位置误差变动的范围,称为形状和位置(形位)公差。

形位公差是零件图技术要求中的主要内容之一。

图2-1为形位公差标注实例。

图2-1形位公差标注实例识读图样中的形位公差标注时,应该获得以下信息:公差项目名称、被测要素、基准要素、公差值大小、公差意义及公差要求。

2.1.1形位公差基本概念形位公差的研究对象是构成零件几何特征的点、线、面,这些点、线、面统称为零件的几何要素。

1.零件的几何要素构成零件几何特征的点、线、面均称几何要素。

零件的几何要素可从不同角度来分类:(1)按结构特征分轮廓要素——构成零件外形、能被人们直接感觉到(看得见、摸得着)的点、线、面。

中心要素——对称中心所表示的要素。

(2)按存在状态分实际要素——零件上实际存在的要素,测量时由测得要素代替。

由于存在测量误差,测得要素并非该实际要素的真实状况。

理想要素——具有几何学意义的要素。

机械图样所表示的要素均为理想要素,它不存在任何误差,是绝对正确的几何要素。

理想要素是评定实际要素误差的依据。

(3)按所处地位分被测要素——图样中有形位公差要求的要素,是检测对象。

基准要素——用来确定被测要素方向或(和) 位置的要素,理想基准要素简称基准。

(4)按功能要求分单一要素——仅对其本身给出形状公差要求,或仅涉及其形状公差要求时的要素。

它是独立的,与基准要素无关。

关联要素——对被测要素给出位置公差要求的要素,它相对基准要素有位置关系,即与基准相关。

2.形位误差与形位公差形状误差一般是对单一要素而言的,是被测要素本身的形状对其理想形状的变动量。

尺寸公差与配合及形位公差相关知识

+0.039 0

Φ50

Φ50

-0.050 -0.025

15

既注公差带代号又注上、 既注公差带代号又注上、下偏差

既明确配合精度又有公差数值。

Φ50f7( -0.050) 50f7(

Φ50H8( 50H8(

-0.025

上下偏 差加注 括号

+0.039 ) 0

16

注公差带代号

此注法能和专用量具检验零件尺寸统一起来,适应大批量生产。 此注法能和专用量具检验零件尺寸统一起来,适应大批量生产。 零件图上不必标注尺寸偏差数值。 零件图上不必标注尺寸偏差数值。

三类:即间隙配合、过盈配合和过渡配合。

3、间隙配合:孔与轴配合时,具有间隙(包括最小间隙等于零)的配合。

6

最大间隙 孔公差带 φ30 最小间隙

+0.053 +0.020

轴公差带

最大间隙

间隙 孔公差带 φ30 轴公差带

-0.020 +0.041

孔的公差 带在轴的公 差带之上。

最小间隙为零

7

4、过盈配合:孔和轴配合时,孔的尺寸减去相配合轴的尺寸,其代数差为

10

标准公差 基本偏差 基本尺寸 0+ 0 基本偏差 标准公差

轴与孔的基本偏差代号用拉丁字母表示,大写为孔,小写为轴,各有 28个。其中H(h)的基本偏差为零 的基本偏差为零,常作为基准孔或基准轴的偏差代号。 H

11

A B

EI

C

CD

基本尺寸

es

c cd b a

k g h j f fg js d e ef

20

基孔制优先、 基孔制优先、常用配合

基 准 孔 轴

a b

形位公差详解-含图片说明

形位公差的定义

▪ 定义

▪ 形状公差和位置公差简称为形位公差 ▪ 形状公差:形状公差是指单一实际要素的形状所

允许的变动全量;形状公差标注无基准

要素是指零件上的特征部分 — 点、线、面 实际要素 Real Feature — 零件加工后实际存在的要素(存在误差)

▪ 位置公差:位置公差是关联实际要素的位置对基 准所允许的变动全量;位置公差标注一般需有基 准

4

块规测量 平晶、激光干涉

形位公差的分类介绍 ▪ 平面度

公差带形状为两平行平面

形位公差的分类介绍

▪ 圆度

▪ 圆度:工件的横截面接近理论圆的程度 ▪ 实际应用:

1

计量室 圆度、圆柱度仪 、高精度主轴、 调平、调心

2

生产现场 通过检查直径的 变化量(椭圆) 反映圆度的大致 状况

形位公差的分类介绍 ▪ 圆度

公差带形状为两同心圆

形位公差的分类介绍

▪ 圆柱度

▪ 圆柱度:任一垂直截面最大尺寸与最小尺寸差为圆 柱度;圆柱度误差包含了轴剖面和横剖面两个方面 的误差

▪ 实际应用:

1

2

计量室 圆度、圆柱度仪 、高精度主轴、 调平、调心

生产现场 通过检查直径的 变化量(椭圆、 锥度 )反映圆度 的大致状况

形位公差的分类介绍 ▪ 圆柱度

形位公差简介

1

形位公差的定义

2

形位公差的分类介绍

3

公差原则

4

特殊标注

形位公差的定义

▪ 形位公差

▪ 由于加工过程中工件在机床上的定位误差、刀具 与工件的相对运动不正确、夹紧力和切削力引起 的工件变形、工件的内应力的释放等原因,完工 工件会产生各种形状和位置误差。

▪ 因此机械类零件的几何精度,除了必须规定适当 的尺寸公差和表面粗糙度要求以外,还须对零件 规定合理的形状和位置公差。

常用公差表

常用公差表2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。

而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

注:1.基本尺寸是指被测零件的短边长度。

2.垂直度公差是指以长边为基准,短边对长边垂直度的最大允许值。

3.圆跳动公差各种模柄的圆跳动公差可按下表选取。

与模板固定的导套圆柱面的径向圆跳动公差,可根据模具精度要求选取4级或5级,在冷冲模国家标准中,其圆跳动公差值已直接标注在导套零件图上。

基本尺寸>18~30>30~50>50~120>120~250公差等级8公差值0.0250.0300.0400.0504.同轴度公差阶梯式的圆截面凸模、凹模、凸凹模的工作直径与安装直径(采用过渡配合压入固定板内),阶梯式导柱的工作直径与安装(采用过盈配合压入模板内),均应有同轴度要求,其同轴度公差可按下表选取。

注:基本尺寸是指被测零件的直径。

5.圆柱度公差导柱与导套配合的圆柱面,其圆柱度公差一般可按6级精度选取。

在冷冲模国家标准中,其圆柱度公差值已直接标注在导柱、导套零件图上。

三、模具零件的表面粗糙度要求模具零件表面质量的高低用表面粗糙度衡量,通常以R a(µm)表示。

R a数值愈小,表示其表面质量愈高。

模具零件的工作性能如耐磨性、抗蚀性及强度等,在很大程度上受其表面质量的影响。

模具零件的表面质量越高,其寿命也越长。

但从另一方面看,对模具零件表面质量要求过高,则增加了模具制造成本。

因此,应合理选用模具零件的表面粗糙度。

模具零件常用的表面粗糙度要求列于下表,可供模具设计时参考。

使用范围粗糙度数值(μm)GB1031-83(新标准)抛光的转动体表面0.1,0.2抛光的成形面及平面0.2,0.41.压弯、拉深、成形的凸模和凹模工作表面0.4,0.82.圆柱表面和平面的刃口3.滑动和精确导向的表面1.成形的凸模和凹模刃口;凸模凹模镶块的结合面0.8,1.62.过盈配合和过渡配合的表面——用于热处理零件3.支承定位和紧固表面——用于热处理零件4.磨加工的基准面;要求准确的工艺基准表面1.6,3.21.内孔表面——在非热处理零件上配合用2.模座平面1.不磨加工的支承、定位和紧固表面——用于非热处理的零件2.模座平面3.2,6.3不与冲压制件及模具零件接触的表面 6.3,12.5 粗糙的不重要表面 12.5,25不需机械加工的表面模具零件的公差配合、形位公差及表面粗糙度要求设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。

GBT1182--形位公差

形位公差代号(GB/T 1182-1996)形位公差各项目的符号形状公差位置公差项目符号项目符号直线度—定向平行度∥垂直度⊥平面度倾斜度∠圆度定位同轴度对称度圆柱度位置度线轮廓度⌒跳动圆跳动面轮廓度全跳动其他有关符号符号意义最大实体状态延伸公差带包容原则(单一要素)理论正确尺寸基准目标形位公差框格公差框格应水平或垂直绘制,其线型为细实线。

公差框格分为两格或多格,框格从左到右填写的容:第一格为形位公差符号;第二格为形位公差值和有关符号;第三格及以后为基准代号字母和有关符号。

(h为图样中采用字体的高度)基准代号注:形位公差符号的线型宽度为b/2~b(b为粗实线宽),但跳动符号的箭头外的线是细实线。

形状、位置公差带的定义和图例说明GB/T 1182-1996直线度平面度圆度和圆柱度线、面轮廓度平行度垂直度同轴度对称度位置度跳动直线度a. 在给定平面的公差带定义——公差带是距离为公差值t的两平行直线之间的区域。

b. 在给定方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t的两平行平面之间的区域;当给定互相垂直的两个方向时,公差带是正截面尺寸为公差值t1×t2的四棱柱的区域。

c. 在任意方向上的公差带定义——公差带是直径为公差值t的圆柱面的区域。

图例:1) 圆柱表面上任一素线必须位于轴向平面,距离为公差值0.02的两平等直线之间。

2) 圆柱表面上任一素线在任意100长度必须位于轴向平面,距离为公差值0.04的两平等直线之间。

图例:1) 棱线必须位于箭头所示方向,距离为公差值0.02的平行平面。

2) 棱线必须位于水平方向距离为公差值0.2,垂直方向距离为公差值0.1的四棱柱。

图例:1) φd圆柱体的轴线必须位于直径为公差值0.04的圆柱面。

2) 整个零件的轴线必须位于直径为公差值0.05的圆柱面。

平面度公差带定义——公差带是距离为公差值t的两平行平面之间的区域。

图例:上表面必须修正于距离为公差值0.1 的两平行平面。

形位公差等级

A

B

图4-20 中心基准要素的标注

(3)当基准要素为中心孔或圆锥体的轴线时,则按 图4-21所示方法标注。

B4/7.5 GB145-85

B4/7.5 GB145-85

A A

B

A

图4-21 中心孔和圆锥体轴线为基准要素的标注

(4) 任选基准的标注

0.03

A

A

图4-22 任选基准的标注

二、形位公差的选择

第五节 形位公差的应用

一、形位公差的标注

国家标准规定,在技术图样中形位公差应采用框格代 号标注。无法采用框格代号标注时,才允许在技术要求中用 文字加以说明,但应做到内容完整,用词严谨。

图4-10 形位公差框格

1.公差框格的标注 (1) 第一格 形位公差特征的符号。 (2) 第二格 形位公差数值和有关符号。 (3) 第三格和以后各格 基准字母和有关符号。规定 不得采用E、F、I、J、L、M、O、P和R等九个字 母。

2.基准要素的选择 (1) 基准部位的选择 选择基准部位时,主要应根据设计和使用要求, 零件的结构特征,并兼顾基准统一等原则进行。 (2) 基准数量的确定 一般来说,应根据公差项目的定向、定位几何功 能要求来确定基准的数量。 (3) 基准顺序的安排 当选用两个或三个基准要素时,就要明确基准要 素的次序,并按顺序填入公差框格中。

5,6,7

8,9

(3) 键槽12N9和键槽16N9查表4-27,对称 度公差数值均按8级给出,查表4-22,其公 差值为0.02mm。 (4) 轴肩公差等级取为6级,查表4-22,其 公差值为0.015mm。 (5) 其他要素

(1) 当基准要素为轮廓线和表面时,基准符号应置 于该要素的轮廓线或其引出线标注,并应明显地与 尺寸线错开。基准符号标注在轮廓的引出线上时, 可以放置在引出线的任一侧,但基准符号的短线不 能直接与公差框格相连。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

12

20

30

50

80

120

200

300

500

1000

>2500~4000

4

8

15

25

40

60

100

150

250

400

600

形位公差数值表

直线度和平面度公差值(摘自GB/T 1184—1996)

主参数L/mm

公差等级

1

2

3

4

5

6

7

8

9

10

11

12

≤10

2

3

5

8

12

20

30

60

>10~16

1

4

6

10

15

25

40

80

>16

2

3

5

8

12

20

30

50

100

>25~40

4

6

10

15

25

40

60

120

>40~63

1

2

3

5

8

12

20

30

50

80

150

>63~100

4

6

10

15

25

40

60

100

200

>100~160

3

5

8

12

20

30

50

80

120

250

>160~250

1

2

4

6

10

15

25

40

60

100

150

300

>250~400

5

8

12

20

30

50

80

120

200

400

>400~630

3

6

10

15

25

40

60

100

150

250

500

5

8

12

18

30

>6~10

1

4

6

9

15

22

36

>10~18

2

3

5

8

11

18

27

43

>18~30

1

4

6

9

13

21

33

52

>30~50

1

4

7

11

16

25

39

62

>50~80

2

3

5

8

13

19

30

46

74

>80~120

1

4

6

10

15

22

35

54

87

>120~180

1

2

5

8

12

18

25

40

63

100

>180~250

>630~1000

2

4

8

12

20

30

50

80

120

200

300

600

>1000~1600

5

10

15

25

40

60

100

150

250

400

800

>1600~2500

3

6

12

20

30

50

80

120

200

300

500

1000

>2500~4000

4

8

15

25

40

60

100

150

250

400

600

1200

>4000~6300

5

10

20

30

50

80

120

200

300

500

800

1500

>6300~10000

6

12

25

40

60

100

150

250

400

600

1000

2000

圆度和圆柱度公差值(摘自CB/T 1187—1996)

主参数d( D )/mm

公差等级

0

1

2

3

4

5

6

7

8

9

10

11

12

≤3

2

3

4

6

10

14

25

>3~6

1

4

2

3

7

10

14

20

29

46

72

115

>250~315

4

6

8

12

16

23

32

52

81

130

>315~400

2

3

5

7

9

13

18

25

36

57

89

140

>400~500

4

6

8

10

15

20

27

40

63

99

155

平行度、垂直度和倾斜度公差值(摘自GB/T 1184—1996)

主参数L,d(D)/mm

公差等级

1

2

3

4

5

6

7

8

9

10

11

12

≤10

3

5

8

12

20

30

50

80

120

>10~16

1

2

4

6

10

15

25

40

60

100

150

>16~25

5

8

12

20

30

50

80

120

200

>25~40

3

6

10

15

25

40

60

100

150

250

>40~63

1

2

4

8

12

20

30

50

80

120

200

300

>63~100

5

10

15

25

40

60

100

150

250

400

>100~160

3

6

12

20

30

50

80

120

200

300

500

>160~250

2

4

8

15

25

40

60

100

150

250

400

600

>250~400

5

10

20

30

50

80

120

200

300

500

800

>400~630

3

6

12

25

40

60

100

150

250

400

600

10

15

25

40

60

100

150

250

500

1000

1500

3000

>8000~10000

12

20

30

50

80

120

200

300

600

1200

2000

4000

直线度和平面度公差值(摘自GB/T 1184—1996)

主参数L/mm

公差等级

1

2

3

4

5

6

7

8

9

10

11

12

≤10

2

3

5

8

12

20

30

60

>10~16

公差等级

1

2

3

4

5

6

7

8

9

10

11

12

≤3

4

6

10

15

25

40

60

>1~3

4

6

10

20

40

60

120

>3~6

2

3

5

8

12

25

50

80

150

>6~10

1

4

6

10

15

30

60

100

200

>10~18

23Biblioteka 581220

40

80

120

250

>18~30

1

4

6

10

15

25

50

100

150

300

>30~50

2

3

5

4

6

10

15

25

40

60

100

200

400

600

1200

>1250~2000

5

8

12

20

30

50

80

120

250

500

800

1500

>2000~3150