冲切间隙

冲切间隙

B

钝化成R

已发生裂痕,范围较大,应变不明显, 被B点刮下.

【4.2】 冲子磨损钝化(全部)

表像:

A.边缘弧加大 B.剪断面全部伸入撕 断,面分界线隐约可 见 C.撕断面颗粒粗糙

原因:同〈1〉

另:由于冲头磨损,弹性

变形增大,拉力增 大, 剪力方向不正 而致塑性变形延迟

拉力 剪力

【4.3】 刀口磨损

【2】脱料板镶件 -----(除导位之外)位置与尺寸

〈1〉冲子固定孔之间隙 0.005/边. 冲子与脱料板镶件之间隙 0.003/边. 冲子之冲切位置基本由脱料板镶件之刀口位置来导正.

〈2〉当镶件之框口,不同个之间相对位置有差异时,冲切时会有大

小支,错位之异常(应在0.01~0.03mm内). 我们来判别镶件之位置是否正确,要以圆孔(标准时)来判别.

【3】刀口---冲切间隙配合

〈1〉如果端子无错位,大小支时,端子有吃单边或间隙过大时, 请修正刀口位置,以达到间隙均匀之目的.

表像

冲子与刀口之配合

对策:刀口左移修正位置即可.

〈2〉刀口位置修正之精简计算

如一组刀口切1支端子右侧,1支左侧,如下表像:

如果设计之间隙为0.01/边 ,则间隙在刀口之分配如下图:

(二).内容:

【1】冲子功能-----外形 【2】脱料板镶件 ----- 位置与尺寸 【3】刀口 ---- 冲切间隙配合

内容如下: 【1】冲子功能 ---- 另件外形

如701Bellow 下料之外形

如果冲子宽度尺寸不合标准,则对相邻两支外形尺寸有影响 对于端子模来讲,我们需要的冲切后之余料,所以冲子外形影响端子外形

------P一定的情况下,L越大,则扭矩越大.

扭矩一定的情况下,L越大,则需要P越小. 以冲子切入材料之深度来表示所需力量之大小

冲裁间隙标准

冲裁间隙标准1、对于金属材料,我们取5%-10%,非金属材料取2%-4%2、普通冲裁:取板材厚的5~10%3、跟要求的质量有关,高质量有时为0,一般取0.05t,我喜欢取小值,复杂模具可稍大4、如果是比较厚的还是大点的好,如3-5毫米的我们取15%-20%5、一般0.2mm的铜皮放0.01mm6、T*0.077、我们都是10%~12%8、根据断面要求,按片厚不同,5~20%双面间隙不等9、2毫米以内,一般取5--10%,根据材料抗剪性取大小值,2毫米以外,间隙则要随料厚增加而加大取值,另外,和工艺要求,孔型都有关系,当要求光洁冲裁时,可以取极小的间隙10、T<0.3时,取3-5%T为佳11、一般根据材料厚度取料厚的5%~10%,我们公司一般在线切割时进行补偿,不用在凸凹模标注公差。

12、我们选用7%~10%,单面冲裁(剪切)或立切系数减半,最小间隙视加工能力和设备、模具导向精度,我们是0.07。

对中、厚板料和硬料取上限间隙。

13、(4%-8%)*T14、当然我们应当注意材料的硬度及零件的冲裁毛刺要求15、材料厚度小用0.05~0.07XT ;中用0.07~0.09XT;大用0.09~0.12XT16、一般铜材取4%---5%的料厚17、我以前是做集成电路切筋模的,材料:铜厚度:0.126 单边间隙:0.03518、日本JIS标准规定的冲裁间隙值表1材質別抜きクリアランス(板厚に対する%)材質精密抜き一般抜き軟鋼 2~5 6~10硬鋼 4~8 9~15けい素鋼 4~ 6 7~12ステンレス鋼 3~6 7~12銅 1~3 4~7黄銅 1~4 5~10りん青銅 2~5 6~10洋白 2~5 6~10アルミニュウム(軟) 1~3 4~8アルミニュウム(硬) 2~5 6~10バーマロイ 2~4 5~819、和材质料厚都有关,我们用得多的为5%%`%%7,2.0以上的料,间隙会大一些,一般取%%10,对AL材和马口铁会小一些,大约%%2-%%4之间。

冲裁间隙重要及计算

用较大的间隙值是十分必要的。

第三章 冲裁工艺

二、冲裁模间隙值的确定

在冲压实际生产中,主要根据冲裁件断面质量、尺寸精度

和模具寿命这三个因素综合考虑,给间隙规定一个范围值。考

虑到在生产过程中的磨损使间隙变大,故设计与制造新模具时 应采用最小合理间隙 Zmin 1.理论法确定法(课本P45)

h Z 2 t h 0 tan 2 t 1 0 tan t

第三章 冲裁工艺

三 冲裁间隙

一、间隙的重要性

冲裁间隙Z: 指冲裁模中凹模刃口横向尺寸 DA与凸模刃口横向尺寸dT的差值。 1.间隙对冲裁件质量的影响 间隙是影响冲裁件质量的主要因素。必须指出: 冲裁件的尺寸精度主要决定于模具的制造精度 2.间隙对冲裁力的影响 随间隙的增大冲裁力有一定程度的降低,但影响不是很大。 间隙对卸料力、推件力的影响比较显著。随间隙增大,卸料力 和推件力都将减小。

2.经验确定法 查对模具寿命的影响

模具寿命分为刃磨寿命和模具总寿命。

模具失效的原因一般有:磨损、变形、崩刃、折断和涨裂。 小间隙将使磨损增加,甚至使模具与材料之间产生粘结现象,

并引起崩刃、凹模胀裂、小凸模折断、凸凹模相互啃刃等异常损

坏。 所以,为了延长模具寿命,在保证冲裁件质量的前提下适当采

刀口冲裁间隙选取的基本原则

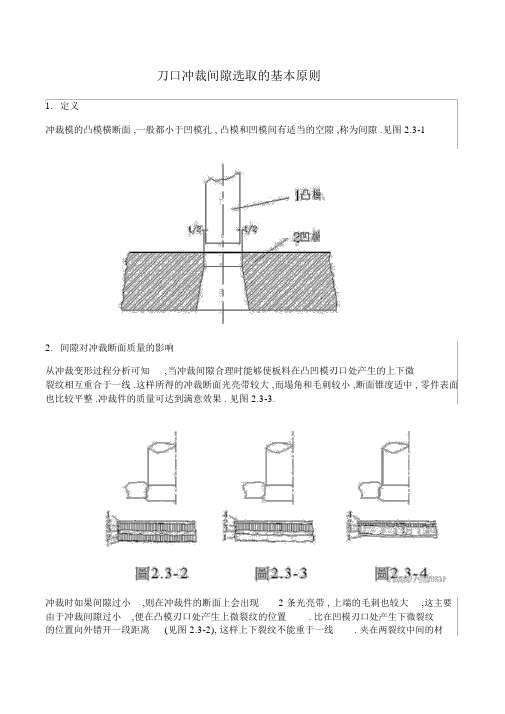

刀口冲裁间隙选取的基本原则1.定义冲裁模的凸模横断面 ,一般都小于凹模孔 , 凸模和凹模间有适当的空隙 ,称为间隙 .见图 2.3-12.间隙对冲裁断面质量的影响从冲裁变形过程分析可知,当冲裁间隙合理时能够使板料在凸凹模刃口处产生的上下微裂纹相互重合于一线 .这样所得的冲裁断面光亮带较大 ,而塌角和毛刺较小 ,断面锥度适中 , 零件表面也比较平整 .冲裁件的质量可达到满意效果 . 见图 2.3-3.冲裁时如果间隙过小,则在冲裁件的断面上会出现 2 条光亮带 , 上端的毛刺也较大,这主要由于冲裁间隙过小,便在凸模刃口处产生上微裂纹的位置. 比在凹模刃口处产生下微裂纹的位置向外错开一段距离(见图 2.3-2), 这样上下裂纹不能重于一线. 夹在两裂纹中间的材产随著凸模下降产生第二次剪切 ,因此形成第二条光亮带 , 毛刺也将进一步拉长 ,使断面质量较差 .冲裁时如果间隙过大,则会使在凸模刃口处产生上微裂纹的位置. 比在凹模刃口处产生下微裂纹的位置向里错开一段距离 ,这样上下裂纹也不能重于一线 . 夹在两裂纹中间的材产随著凸模下降受到很大拉伸 , 最后被撕裂拉断 ,冲裁冲断面上出现较大的断裂带使光亮带变小 ,毛刺和锥度较大 .塌角有所增加 ,断面质量更差 (见图 2.3-4).由以上分析可推知 ,在模具设计时 ,即使选用了合理的间隙值 ,但由于加工或组立冲模时 , 没能保証冲模间隙的均匀分布 .同样会得不到理想的断面质量 , 间隙小的一边 .将出现如前所述间隙过小的断面特征 ,间隙大的一边将出现间隙过大的断面特征 , 这一点对无导柱冲模尤为突出 . 这是在生产中必须注意的 .3.间隙对其它方面的影响(1). 冲裁间隙对冲裁尺寸精度的影响前面我们讲过,在冲裁过程中,金属件会出现弹性变形和塑性变形.这就是说材料在塑性变形时一定会有弹性变形存在 . 由于冲裁时材料内部有弹性变形存在 ,当冲裁结束后 ,材料弹性变形即行恢复 , 这种弹性变形的恢复 , 这就使得冲裁件的实际尺寸与凸凹模刃口尺寸间产生一定的偏差见下图 2.3-5图 2.3-5 中纵坐标为冲裁件的弹性恢复量. 横坐标是冲裁件的相对间隙, 在落料时我们从冲裁件尺寸变化曲线中可以发现,当冲裁间隙逐渐增大时, 由于变形部位拉应力的增加,使变形金属的拉伸变形也增加. 当冲裁结束后受压缩金属便要弹性恢复, 从而使落料件尺寸变小 ,这种回弹量随冲裁间隙的增加而增加.当冲裁间隙逐渐减小时, 落料件尺寸变小的程度也减小 ,当间隙小到一定的程度(图 2.3-5 中 b 点 ) 冲裁部位的变形性质也会发生变化.材料内部除了剪切以外 , 还有挤压变形使变形区由原来的受拉状态变成受压状态. 当冲裁结束后 ,压缩金属便弹性恢复,从而使落料冲件尺寸比凹模刃口尺寸要大.冲孔时 ,变形过程及弹性的恢复原理与上面的情况相同,只是衡量的对象不同因此所得结论与落料件相反即冲孔件尺寸随冲裁间隙的增加而增加,当间隙值小于某一数值时(图2.3-5 中 A 点 ). 则冲孔尺寸反而会减小, 即冲出孔的尺寸小于凸模尺寸.这里指出 .冲裁件的尺寸精度主要决定于冲裁模的设计及加工精度,上述分析是在一定的模具制造精度下进行的 , 间隙对精度的影响比冲模本身制造精度的影响要小得多.(2)冲裁间隙对冲裁力的影响.间隙越小材料变形区中的压应力成分越大,材料的变形抗力就增加,冲裁时需要的冲裁力就越大 .反之 ,间隙越大 ,材料变形区的拉应力成分也越大 ,使材料变形抗力降低 ,冲裁时需要的冲裁力就小 . 不过实践証明 ,当间隙 (单面 )在材料厚度的 5%~2% 范围内逐渐增大时冲裁力降低已很不明显 .(3)冲裁间隙对卸料力和推件力的影响.间隙越小 ,变形区中的材料弹性恢复量就增大 .使冲孔尺寸变小 ,落料尺寸变大因此卸料力和推料力都增加 , 当间隙增大时 ,由于材料弹性恢复的作用 ,使冲孔尺寸增大 ,落料尺寸缩小 ,于是从冲头上卸下料或从凹模洞口推出零件都省力一般当间隙(单面 )增大到料厚的10%~20% 时 ,卸料几乎为零 .(4)冲裁间隙对模具寿命的影响.实践証明 ,冲裁间隙是影响模具寿命诸多因素中最主要的一个因素.冲裁过程中 , 凸模与被冲孔之间 ,凹模与落料件均有剧烈摩擦, 而且间隙越小摩擦越严重所以过小的间隙对模具寿命极为不利,而较大的间隙会使凸模和凹模刃口侧面与材料间的摩擦减小, 并可减缓由于模具制造和安装误差造成的间隙不均匀的不利影响,从而提高模具的使用寿命.4. 间隙值的确定所谓合理的间隙 , 就是采用这一间隙进行冲裁时 ,能够得到令人满意的工件断面质量 ,较高的尺寸精度和使冲裁力 ( 卸料力和推件力 )最小 .并使模具有较长的使用寿命 .但是如果采用一个间隙的数值要求同时满足以上诸多要求是不可能的因此 , 生产上根据零件的具体要求 ,综合考虑各种因素影响 ,恰当选择个适当的间隙范围作为合理间隙 ,其上限为最大合理间隙 ,其下限为最小间隙 , 即合理的间隙指的是一个范围值 ,在具体设计冲模时 ,根据零件和生产上的具体要求可按下述原则进行选取.(1)当对冲裁件断面质量无特殊要求时,为了提高模具的使用寿命和减小冲裁力,以获得较大的经济效益 , 可以选择较大间隙值 .(2)当对冲裁件断面质量有较高要求时,应选择较小间隙值 .(3)在设计冲裁模刃口尺寸时 ,考虑到模具在使用过程中会磨损, 会使刃口间隙增大的实际 ,应按最小间隙值来计算刃口的尺寸..在实际的工作中模具行业对各种冲压材料的不同厚度的冲件都积累了大量的经验数值所以理论上的间隙计算方法仅作为参考来用.。

冲裁间隙实验

实验一冲裁间隙实验

一、目的与要求:

1.了解间隙大小对冲裁件断面质量的影响。

2.了解间隙大小对冲裁件尺寸精度的影响。

3.了解间隙大小对冲裁力和模具寿命的影响。

4.了解凸、凹模刃口状态对冲裁力和冲件质量的影响。

二、实验用设备、模具、工具和材料:

1.实验设备:40T高性能开式压力机

2.实验模具:冲裁间隙模(见图2-1)

3.实验用工具:千分尺(0~25毫米),放大镜(5~10倍)

4.实验用材料、规格:45# 厚度2mm,LF21 厚度2mm

H62厚度2mm,,A3厚度2mm(3mm)

三、模具闭合高度

H=174mm

四、实验步骤

1.将各种牌号板料剪切成宽80mm的条料。

2.测量与复查凹模及各凸模的刃口实际尺寸。

并将数据记入表2-1。

3.将实验模具按要求安装在冲床上(注意安装顺序、冲床闭合高度的调整及凸凹模间隙均匀性的调整)。

4.将各种不同牌号材料进行冲裁,将所得冲件进行断面质量及尺寸分析。

5.凹模尺寸相同,各凸模直径不同(间隙大小不同)进行冲裁,所得冲件依次进行断面质量及尺寸分析。

6.用千分尺测量各冲件实际尺寸,并将测得数据分别记入表2-1(注意测量方向位置)。

7.用放大镜观察各冲件断面质量,绘出断面质量图(注意观察方向)。

五、实验模结构:

图2-1 冲裁实验模。

刀口冲裁间隙选取的基本原则

刀口冲裁间隙选取的基本原则1. 定义冲裁模的凸模横断面,一般都小于凹模孔,凸模和凹模间有适当的空隙,称为间隙.见图2.3-12. 间隙对冲裁断面质量的影响从冲裁变形过程分析可知,当冲裁间隙合理时能够使板料在凸凹模刃口处产生的上下微裂纹相互重合于一线.这样所得的冲裁断面光亮带较大,而塌角和毛刺较小,断面锥度适中,零件表面也比较平整.冲裁件的质量可达到满意效果.见图2.3-3.冲裁时如果间隙过小,则在冲裁件的断面上会出现2条光亮带,上端的毛刺也较大,这主要由于冲裁间隙过小,便在凸模刃口处产生上微裂纹的位置.比在凹模刃口处产生下微裂纹的位置向外错开一段距离(见图2.3-2),这样上下裂纹不能重于一线.夹在两裂纹中间的材产随著凸模下降产生第二次剪切,因此形成第二条光亮带, 毛刺也将进一步拉长,使断面质量较差.冲裁时如果间隙过大,则会使在凸模刃口处产生上微裂纹的位置.比在凹模刃口处产生下微裂纹的位置向里错开一段距离,这样上下裂纹也不能重于一线.夹在两裂纹中间的材产随著凸模下降受到很大拉伸,最后被撕裂拉断,冲裁冲断面上出现较大的断裂带使光亮带变小,毛刺和锥度较大.塌角有所增加,断面质量更差(见图2.3-4).由以上分析可推知,在模具设计时,即使选用了合理的间隙值,但由于加工或组立冲模时,没能保証冲模间隙的均匀分布.同样会得不到理想的断面质量,间隙小的一边.将出现如前所述间隙过小的断面特征,间隙大的一边将出现间隙过大的断面特征,这一点对无导柱冲模尤为突出.这是在生产中必须注意的.3. 间隙对其它方面的影响(1).冲裁间隙对冲裁尺寸精度的影响前面我们讲过,在冲裁过程中,金属件会出现弹性变形和塑性变形.这就是说材料在塑性变形时一定会有弹性变形存在.由于冲裁时材料内部有弹性变形存在,当冲裁结束后,材料弹性变形即行恢复,这种弹性变形的恢复,这就使得冲裁件的实际尺寸与凸凹模刃口尺寸间产生一定的偏差见下图2.3-5图2.3-5中纵坐标为冲裁件的弹性恢复量.横坐标是冲裁件的相对间隙,在落料时我们从冲裁件尺寸变化曲线中可以发现,当冲裁间隙逐渐增大时,由于变形部位拉应力的增加,使变形金属的拉伸变形也增加.当冲裁结束后受压缩金属便要弹性恢复,从而使落料件尺寸变小,这种回弹量随冲裁间隙的增加而增加.当冲裁间隙逐渐减小时,落料件尺寸变小的程度也减小,当间隙小到一定的程度(图2.3-5中b点)冲裁部位的变形性质也会发生变化.材料内部除了剪切以外,还有挤压变形使变形区由原来的受拉状态变成受压状态.当冲裁结束后,压缩金属便弹性恢复,从而使落料冲件尺寸比凹模刃口尺寸要大.冲孔时,变形过程及弹性的恢复原理与上面的情况相同,只是衡量的对象不同因此所得结论与落料件相反即冲孔件尺寸随冲裁间隙的增加而增加,当间隙值小于某一数值时(图2.3-5中A点).则冲孔尺寸反而会减小,即冲出孔的尺寸小于凸模尺寸.这里指出.冲裁件的尺寸精度主要决定于冲裁模的设计及加工精度,上述分析是在一定的模具制造精度下进行的,间隙对精度的影响比冲模本身制造精度的影响要小得多.(2) 冲裁间隙对冲裁力的影响.间隙越小材料变形区中的压应力成分越大,材料的变形抗力就增加,冲裁时需要的冲裁力就越大.反之,间隙越大,材料变形区的拉应力成分也越大,使材料变形抗力降低,冲裁时需要的冲裁力就小.不过实践証明,当间隙(单面)在材料厚度的5%~2%范围内逐渐增大时冲裁力降低已很不明显.(3) 冲裁间隙对卸料力和推件力的影响.间隙越小,变形区中的材料弹性恢复量就增大.使冲孔尺寸变小,落料尺寸变大因此卸料力和推料力都增加,当间隙增大时,由于材料弹性恢复的作用,使冲孔尺寸增大,落料尺寸缩小,于是从冲头上卸下料或从凹模洞口推出零件都省力一般当间隙(单面)增大到料厚的10%~20%时,卸料几乎为零.(4) 冲裁间隙对模具寿命的影响.实践証明,冲裁间隙是影响模具寿命诸多因素中最主要的一个因素.冲裁过程中,凸模与被冲孔之间,凹模与落料件均有剧烈摩擦,而且间隙越小摩擦越严重所以过小的间隙对模具寿命极为不利,而较大的间隙会使凸模和凹模刃口侧面与材料间的摩擦减小,并可减缓由于模具制造和安装误差造成的间隙不均匀的不利影响,从而提高模具的使用寿命.4. 间隙值的确定所谓合理的间隙,就是采用这一间隙进行冲裁时,能够得到令人满意的工件断面质量,较高的尺寸精度和使冲裁力(卸料力和推件力)最小.并使模具有较长的使用寿命.但是如果采用一个间隙的数值要求同时满足以上诸多要求是不可能的因此,生产上根据零件的具体要求,综合考虑各种因素影响,恰当选择个适当的间隙范围作为合理间隙,其上限为最大合理间隙,其下限为最小间隙,即合理的间隙指的是一个范围值,在具体设计冲模时,根据零件和生产上的具体要求可按下述原则进行选取.(1) 当对冲裁件断面质量无特殊要求时,为了提高模具的使用寿命和减小冲裁力,以获得较大的经济效益,可以选择较大间隙值.(2) 当对冲裁件断面质量有较高要求时,应选择较小间隙值.(3) 在设计冲裁模刃口尺寸时,考虑到模具在使用过程中会磨损,会使刃口间隙增大的实际,应按最小间隙值来计算刃口的尺寸.在实际的工作中模具行业对各种冲压材料的不同厚度的冲件都积累了大量的经验数值.所以理论上的间隙计算方法仅作为参考来用.。

冲裁间隙

冲裁间隙冲裁间隙比值(%)材料Ⅰ类Ⅱ类Ⅲ类低碳钢:A3、B2、08F、10F、10号、20号6~14 〉14~20 〉20~25中碳钢:45号、50号可伐合金10~18 〉18~25 〉25~32不锈钢:4Cr13、1Cr18Ni9Ti高碳钢:T8A、T10A 16~25 〉25~32 〉32~38弹簧钢:65Mn纯铝:L2~L5 4~10 〉10~15 〉15~20铝合金:LF21(软态)黄铜:H62(软态)紫铜:T1、T2、T3黄铜:(硬态)6~12 〉12~18 〉18~24紫铜:(硬态)铅黄铜:铝合金:(硬态)8~15 〉15~22 〉22~28锡磷青铜铝青铜铍青铜镁合金3~5硅钢5~10 〉10~18红纸板、胶纸板、胶木板1~4 4~8-------------------------------------------------------------------------1、上表适用于t=10mm以下金属材料,厚料间隙比值应取大值。

2、非金属的间隙比值:云母片、纸、皮革(0.5~1.5%)。

3、非圆孔比圆孔的间隙要大,冲孔比落料的间隙要大,冲小孔间隙更要大。

4、硬质合金冲裁模的间隙要比钢模的冲裁间隙要大20%~30%,高速压力机模具间隙要增大,冲压速度超过200次/分时,其间隙值要增大10%左右。

5、热冲压的间隙值要减小,凹模为斜壁时,间隙值要减小。

6、一般冲裁情况下,选用较小间隙,可保证质量,但模具寿命要短一些。

选用较大间隙,模具寿命延长了,但冲压件质量会下降。

你好,为增加你的知识层面,我把我所知道的都告诉你了(不好意思啊,有点难):1 in(英寸)=2.54厘米(cm),1 lb(英磅)=0.454千克(kg)=0.454*9.807N(牛)换算公式◆面积换算1平方公里(km2)=100公顷(ha)=247.1英亩(acre)=0.386平方英里(mile2)1平方米(m2)=10.764平方英尺(ft2)1平方英寸(in2)=6.452平方厘米(cm2)1公顷(ha)=10000平方米(m2)=2.471英亩(acre)1英亩(acre)=0.4047公顷(ha)=4.047×10-3平方公里(km2)=4047平方米(m2)1英亩(acre)=0.4047公顷(ha)=4.047×10-3平方公里(km2)=4047平方米(m2)1平方英尺(ft2)=0.093平方米(m2) 1平方米(m2)=10.764平方英尺(ft2)1平方码(yd2)=0.8361平方米(m2)1平方英里(mile2)=2.590平方公里(km2)◆体积换算1美吉耳(gi)=0.118升(1)1美品脱(pt)=0.473升(1)1美夸脱(qt)=0.946升(1)1美加仑(gal)=3.785升(1)1桶(bbl)=0.159立方米(m3)=42美加仑(gal)1英亩?英尺=1234立方米(m3)1立方英寸(in3)=16.3871立方厘米(cm3)1英加仑(gal)=4.546升(1)10亿立方英尺(bcf)=2831.7万立方米(m3)1万亿立方英尺(tcf)=283.17亿立方米(m3)1百万立方英尺(MMcf)=2.8317万立方米(m3)1千立方英尺(mcf)=28.317立方米(m3)1立方英尺(ft3)=0.0283立方米(m3)=28.317升(liter)1立方米(m3)=1000升(liter)=35.315立方英尺(ft3)=6.29桶(bbl)◆长度换算1千米(km)=0.621英里(mile)1米(m)=3.281英尺(ft)=1.094码(yd)1厘米(cm)=0.394英寸(in)1英寸(in)=2.54厘米(cm)1海里(n mile)=1.852千米(km)1英寻(fm)=1.829(m)1码(yd)=3英尺(ft)1杆(rad)=16.5英尺(ft)1英里(mile)=1.609千米(km)1英尺(ft)=12英寸(in)1英里(mile)=5280英尺(ft)1海里(n mile)=1.1516英里(mile)◆质量换算1长吨(long ton)=1.016吨(t)1千克(kg)=2.205磅(lb)1磅(lb)=0.454千克(kg)[常衡] 1盎司(oz)=28.350克(g)1短吨(sh.ton)=0.907吨(t)=2000磅(lb)1吨(t)=1000千克(kg)=2205磅(lb)=1.102短吨(sh.ton)=0.984长吨(long ton)◆密度换算1磅/英尺3(lb/ft3)=16.02千克/米3(kg/m3)API度=141.5/15.5℃时的比重-131.51磅/英加仑(lb/gal)=99.776千克/米3(kg/m3)1波美密度(B)=140/15.5℃时的比重-130 1磅/英寸3(lb/in3)=27679.9千克/米3(kg/m3)1磅/美加仑(lb/gal)=119.826千克/米3(kg/m3)1磅/(石油)桶(lb/bbl)=2.853千克/米3(kg/m3)1千克/米3(kg/m3)=0.001克/厘米3(g/cm3)=0.0624磅/英尺3(lb/ft3)◆运动粘度换算1斯(St)=10-4米2/秒(m2/s)=1厘米2/秒(cm2/s)1英尺2/秒(ft2/s)=9.29030×10-2米2/秒(m2/s)1厘斯(cSt)=10-6米2/秒(m2/s)=1毫米2/秒(mm2/s)◆动力粘度换算动力粘度1泊(P)=0.1帕?秒(Pa?s)1厘泊(cP)=10-3帕?秒(Pa?s)1磅力秒/英尺2(lbf?s/ft2)=47.8803帕?秒(Pa?s)1千克力秒/米2(kgf?s、m2)=9.80665帕?秒(Pa?s)◆力换算1牛顿(N)=0.225磅力(lbf)=0.102千克力(kgf)1千克力(kgf)=9.81牛(N)1磅力(lbf)=4.45牛顿(N)1达因(dyn)=10-5牛顿(N)◆温度换算K=5/9(°F+459.67)K=℃+273.15 n℃=(5/9?n+32) °F n°F=[(n-32)×5/9]℃1°F=5/9℃(温度差)◆压力换算压力1巴(bar)=105帕(Pa)1达因/厘米2(dyn/cm2)=0.1帕(Pa)1托(Torr)=133.322帕(Pa)1毫米汞柱(mmHg)=133.322帕(Pa)1毫米水柱(mmH2O)=9.80665帕(Pa)1工程大气压=98.0665千帕(kPa)1千帕(kPa)=0.145磅力/英寸2(psi)=0.0102千克力/厘米2(kgf/cm2)=0.0098大气压(atm)1磅力/英寸2(psi)=6.895千帕(kPa)=0.0703千克力/厘米2(kg/cm2)=0.0689巴(bar)=0.068大气压(atm)1物理大气压(atm)=101.325千帕(kPa)=14.696磅/英寸2(psi)=1.0333巴(bar)◆传热系数换算1千卡/米2?时(kcal/m2?h)=1.16279瓦/米2(w/m2)1千卡/(米2?时?℃)〔1kcal/(m2?h?℃)〕=1.16279瓦/(米2?开尔文)〔w/(m2?K)〕1英热单位/(英尺2?时?°F)〔Btu/(ft2?h?°F)〕=5.67826瓦/(米2?开尔文)〔(w/m2?K)〕1米2?时?℃/千卡(m2?h?℃/kcal)=0.86000米2?开尔文/瓦(m2?K/W)◆热导率换算1千卡(米?时?℃)〔kcal/(m?h?℃)〕=1.16279瓦/(米?开尔文)〔W/(m?K)〕1英热单位/(英尺?时?°F)〔But/(ft?h?°F) =1.7303瓦/(米?开尔文)〔W/(m?K)〕◆比容热换算1千卡/(千克?℃)〔kcal/(kg?℃)〕=1英热单位/(磅?°F)〔Btu/(lb?°F)〕=4186.8焦耳/(千克?开尔文)〔J/(kg?K)〕◆热功换算1卡(cal)=4.1868焦耳(J)1大卡=4186.75焦耳(J)1千克力米(kgf?m)=9.80665焦耳(J)1英热单位(Btu)=1055.06焦耳(J)1千瓦小时(kW?h)=3.6×106焦耳(J)1米制马力小时(hp?h)=2.64779×106焦耳(J)1英尺磅力(ft?lbf)=1.35582焦耳(J)1英马力小时(UKHp?h)=2.68452×106焦耳1焦耳=0.10204千克?米=2.778×10-7千瓦?小时=3.777×10-7公制马力小时=3.723×10-7英制马力小时=2.389×10-4千卡=9.48×10-4英热单位◆功率换算1英热单位/时(Btu/h)=0.293071瓦(W)1千克力?米/秒(kgf?m/s)=9.80665瓦(w)1卡/秒(cal/s)=4.1868瓦(W)1米制马力(hp)=735.499瓦(W)◆速度换算1英里/时(mile/h)=0.44704米/秒(m/s)1英尺/秒(ft/s)=0.3048米/秒(m/s)◆渗透率换算1达西=1000毫达西1平方厘米(cm2)=9.81×107达西◆地温梯度换算1°F/100英尺=1.8℃/100米(℃/m)1℃/公里=2.9°F/英里(°F/mile)=0.055°F/100英尺(°F/ft)◆油气产量换算1桶(bbl)=0.14吨(t)(原油,全球平均)1万亿立方英尺/日(tcfd)=283.2亿立方米/日(m3/d)=10.336万亿立方米/年(m3/a)10亿立方英尺/日(bcfd)=0.2832亿立方米/日(m3/d)=103.36亿立方米/年(m3/a)1百万立方英尺/日(MMcfd)=2.832万立方米/日(m3/d)=1033.55万立方米/年(m3/a)1千立方英尺/日(Mcfd)=28.32立方米/日(m3/d)=1.0336万立米/年(m3/a)1桶/日(bpd)=50吨/年(t/a)(原油,全球平均)1吨(t)=7.3桶(bbl)(原油,全球平均)◆气油比换算1立方英尺/桶(cuft/bbl)=0.2067立方米/吨(m3/t)◆热值换算1桶原油=5.8×106英热单位(Btu)1吨煤=2.406×107英热单位(Btu)1立方米湿气=3.909×104英热单位(Btu)1千瓦小时水电=1.0235×104英热(Btu)1立方米干气=3.577×104英热单位(Btu)(以上为1990年美国平均热值)◆热当量换算1桶原油=5800立方英尺天然气(按平均热值计算)1立方米天然气=1.3300千克标准煤1千克原油=1.4286千克标准煤◆压力单位换算表单位Pa KPa MPa bar mbar kgf/cm2 cmH2O mmH2O mmHg p.s.iPa 1 10-3 10-6 10-5 10-2 10.2×10-6 1.02×10-3 101.97×10-3 7.5×10-3 0.15×10-3KPa 10+3 1 10-3 10-2 10 10.2×10-3 10.2 101.97 7.5 0.15MPa 10+6 10+3 1 10 10+4 10.2 1.02×10+3 101.97×10+3 7.5×10+3 0.15×10+3bar 10+5 10+2 10-1 1 10+3 1.02 1.02×10+3 10.2×10+3 750.06 14.5mbar 10+2 10-1 10-4 10 1 1.02×10-3 1.02 10.2 0.75 14.5×10-3kgf/cm2 98066.5 98.07 98.07×10-3 0.98 980.67 1 1000 10.000 735.56 14.22cmH2O 98.06 98.07×10-3 98.07×10-6 0.98×10-3 0.98 10-3 1 10 0.74 14.22×10+3mmH2O 9.806 9.807×10-3 9.807×10-6 98.07×10-6 98.07×10-3 10-4 0.1 1 73.56×10-3 1.42×10-3mmHg 133.32 133.32×10-3 133.32×10-6 1.33×10-3 1.33 1.36×10-3 1.36 13.6 1 19.34×10-3p.s.i 6894.76 6.89 6.89×10-3 68.95×10-3 68.95 70.31×10-3 70.31 703.07 51.71 1◆流量单位换算表单位m3/S L/S cm3/S m3/h m3/min L/h L/min ft/min(scfm) gallonmin UK gallonmin USAm3/S 1 10+3 10+6 3.6×10+3 60 3.6×10+6 60×10+3 2.12×10+3 13.2×10+3 15.85×10+3L/S 10-3 1 10+3 3.6 60×10-3 3.6×103 60 2.12 13.2 15.85cm3/S 10-6 10-3 1 3.6×10-3 60×10-6 3.6 60×10-3 2.12×10-3 13.2×10-3 15.58×10-3m3/h 0.28×10-3 0.28 0.28×10-3 1 16.67×10-3 10+3 16.67 0.59 3.67 4.4m3/min 16.67×10-3 16.67 16.67×10-3 60 1 60×10+3 10+3 35.31 219.97 264.17L/h 0.28×10-6 0.28×10-3 0.28 10-3 16.67×10-3 1 16.67×10-3 0.59×10-3 3.67×10-3 4.4×10-3L/min 16.67×10-6 16.67×10-3 16.67 60×10-3 10-3 60 1 35.31×10-3 219.97×10-3 264×10-3ft/min(scfm) 4.7×10-4 0.47 0.47×10+3 1.699 28.32×10-3 1.699×10+3 28.32 1 6.23 7.48gallonmin UK 75.79×10-6 75.79×10-3 75.77 0.273 4.55×10-3 0.273×10+3 4.55 0.16 1 1.2gallonmin USA 63.09×10-6 63.09×10-3 63.09 0.227 3.79×10-3 0.227×10+3 3.79 0.13 0.83 1◆容积单位换算表公升Liter 公秉Kiloliter 美制加仑U.S.Gallon 英制加仑Imp.Gallon 美桶Barrel 立方寸Cubic Feet 立方尺Cubic Inch1 0.001 0.264178 0.219975 0.000629 0.035316 61.0261000 1 264.178 219.978 6.28995 35.316 610263.78533 0.003785 1 0.83268 0.02381 0.133681 231*4.54596 0.004546 1.20094 1 0.028594 0.160544 277.42158.984 0.158984 42* 34.9726 1 5.6146 9.702*28.316 0.028316 7.4805 6.2288 0.17811 1 1.7280.016387 0.000016 0.004329 0.003605 0.000103 0.000579 1*此项数字系规定值1立方公尺=1公秉=10,00升◆重量单位换算表公斤Kilogram 公吨Metric ton 磅Pound 短吨Short ton 长吨Long ton1 0.001 2.20462 0.001102 0.009841000 1 2204.62 1.10231 0.9842050.45392 0.000454 1 0.0005 0.000446907.184 0.907185 2000 1 0.8928571016.046 1.01605 2240 1.12 11市斤=0.5000公斤=1.1023磅◆长度单位换算表公里km 公尺m 公分cm 公厘mm 公寸in 英尺ft 英里mile 1 1000 10+5 10+6 39370 3280.83 0.621360.001 1 100 1000 39.37 3.28083 0.000621410-5 0.01 1 10 0.3937 0.032802 0.056210-6 0.001 0.1 1 0.003937 0.003281 0.06622.54×10-5 0.0254 2.540 15.40005 1 0.08333 0.00001580.384×10-4 0.3048 30.480 304.801 12 1 0.000189391(英海)=1.150776英里=6076英尺=1.852公尺,1市尺=1.0936英尺◆面积单位换算表平方公尺m2 平方英寸in2 平方英尺ft2 英亩acre 平方英里sq-mile 平方公分cm2 平方公厘mm21 1550 10.76 0.0002471 0.093861 10000 10+50.0006452 1 0.006944 0.061594 0.062491 6.452 645.20.09290 144 1 0.072296 0.073587 929.0 929004047 6272522 43560 1 0.001562 40470000 4047×10+62590768.886 4014414568 27877879 640 1 259×10+9 25.9×10+111公顷=100公亩=10.000平方公尺=2.471英亩=1.0310里1里=96.99194公亩=2.3967英亩=2.934坪◆主要力量单位换算表(国际标准单位与公制单位壶算)力量名称国际单位-公制单位公制单位-国际单位空气压力1MPa=10.2kgf/cm2 1kgf/cm2=0.098MPa荷重力1N?m=0.102kgf?m 1kgf=9.8N扭力1N ?m=0.102kgf 1kgf?m=9.8N?m真空压力1KPa=-7.5mmHg -1mmHg=-0.133KPa惯性力距1Kg?m2=10.2kgf?cm?s 1kg?cm?s=0.098Kgf?m2。

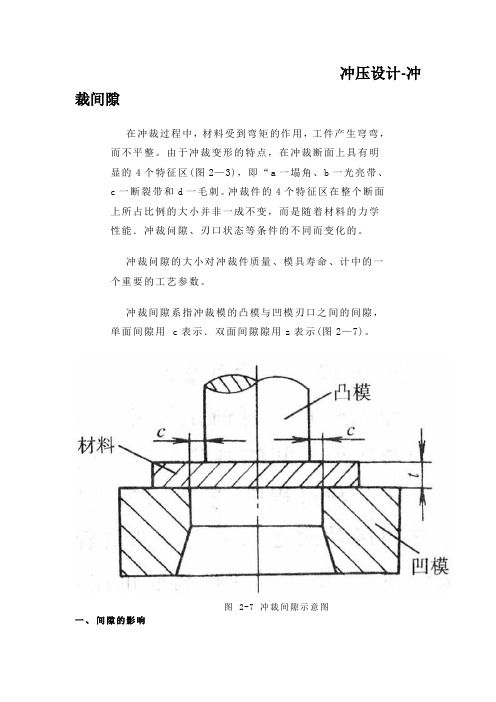

冲压设计-冲裁间隙

冲压设计-冲裁间隙在冲裁过程中,材料受到弯矩的作用,工件产生穹弯,而不平整。

由于冲裁变形的特点,在冲裁断面上具有明显的4个特征区(图2—3),即“a一塌角、b一光亮带、c一断裂带和d一毛刺。

冲裁件的4个特征区在整个断面上所占比例的大小并非一成不变,而是随着材料的力学性能.冲裁问隙、刃口状态等条件的不同而变化的。

冲裁问隙的大小对冲裁件质量、模具寿命、计中的一个重要的工艺参数。

冲裁间隙系指冲裁模的凸模与凹模刃口之间的间隙,单面间隙用c表示.双面间隙隙用z表示(图2—7)。

图2-7 冲裁间隙示意图一、间隙的影响1.对冲裁质量的影响冲裁什的质量主要是指断面质量、尺寸精度和弯曲度。

(1)对断面质量的影响冲裁断面应平直、光洁、圆角小;光亮带应^有一定的比例,毛刺较小,冲裁件表面应尽可能平整,尺寸应在图样规定的公差范围之内。

影响冲裁件质量的因素有:凸、凹模间隙值大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度、材料性能等。

其中。

间隙值大小与分布的均匀程度是主要因素。

冲裁时,间隙合适,可使上下裂纹与最大切应力方向重合,此时产生的冲裁断面比较平直、光洁、毛刺较小,制件的断面质量较好(图2—8b)。

间隙过小或过大将导致上、下裂纹不重合。

间隙过小时,上、下裂纹中间部分被第二次剪切,在断面上产生撕裂面,坪形成第二个光亮带(图2—8a),在端面出现挤长毛刺。

间隙过大.板料所受弯曲与拉伸均变大,断面容易撕裂,使光亮带所占比例减小.产生较大塌角,粗糙的断裂带斜度增大,毛刺大而厚,难于除去.使冲裁断面质量下降(图2 8c)。

图2-8间隙对工件断面质量的影响a) 间隙过小b) 间隙合适c) 间隙过大1—断面带2—光亮带3—圆角带(2)对尺寸精度的影响冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,精度越高。

该差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸之偏差,二是模具本身的制造偏差。

冲裁件对于凸模或凹模尺寸的偏差。

冲裁间隙

力大

B 間隙大 力成份大 變形區壓應力成份小;拉應 材料變形抗力小 沖裁

力小

(二) 注意事項

A 間隙在(5--20)%*t 范圍內 增大

時,沖裁力降低不明顯.

B 間隙大時,卸料力,推料力都明 顯變小.

五 間隙對模具壽命的影響 A 間隙小 沖裁件與刃口摩擦力大

刃口磨損大,壽命變短. B 間隙大 沖裁件與刃口摩擦力小

刃口磨損小,壽命延長.

(如下圖所示)

下面從力學特性的角度來分析受力過程

六 合理間隙的確定

6-1 合理間隙的定義 : 對於同一間隙數

值,要想滿足多方面的要求,非常困難,因

此,合理間隙其實指的是一個范圍而非

一個確定值.

2) 間隙過小:裂縫不重合;材料二次剪 切;斷面形成二個剪切面;毛頭大.

上下裂紋之間的材料被第二次剪 切,產生兩個剪切面.

3) 間隙過大:裂紋不重合;變形區 材料受拉伸;剪切面小;模輥面,撕裂 面,毛頭很大;斷面質量差.

4) 間隙不均勻

間隙小的一邊呈現過小間隙的

斷面特征;

間隙大的一邊呈現過大間隙的 斷面特征.

三 間隙對沖裁件尺寸精度的影響 3-1沖裁件尺寸精度的概念

沖裁時材料有彈性變形存在,沖

裁結束后,由於材料彈性變形的恢復,

使得工件尺寸與沖裁上下模刃口尺 寸之間產生一定尺寸偏差.

3-2間隙對落料件尺寸精度的影響 A 間隙過大 料件回彈 B 間隙過小 落料件回彈

0.01 0 5 -0.01 B 10 15 20 25 Z/t*100

變形區拉伸變形落 尺寸變小 變形區壓縮變形響

A 間隙大 尺寸變大 B 間隙小 尺寸變小. 變形區拉伸變形 變形區壓縮變形 沖孔件 回彈 , 沖孔件回彈 ,

冲裁间隙专业知识讲座

间隙过小

间隙合适

间隙过大

间隙大小对断面质量旳影响

(2)间隙对冲裁件尺寸精度旳影响

冲裁件旳尺寸精度是指冲裁件旳实际尺寸与 基本尺寸旳差值。

这个差值包括两个方面旳偏差: 一是冲裁件相对凸模或凹模刃口尺寸旳偏差 二是模具本身旳制造偏差。

(1)间隙对冲裁件断面质量旳影响

• 间隙过小时,上、下裂纹不能相遇重叠,板料将被第 二次剪切,断面会产生两个光亮带,并造成夹层,毛 刺被拉长。

间隙合理时,上、下表面产生旳初始裂纹能相遇重 叠,光亮带较大,塌角带、断裂带、毛刺区都较小, 锥度也比较小。

间隙过大时,上、下裂纹依然不重叠,因应力状态中旳 拉应力成份增大,材料轻易产生裂纹、使塑性变形较早 结束。

隙不均匀旳影响,从而提升模具旳寿命

8.2.2 合理冲裁间隙值旳拟定

一般选择一种合适旳间隙范围,在这个范 围内能得到质量令人满意旳冲裁件,而且满 足冲裁力较小、模具有较高旳使用寿命旳要 求。

我们称这个合适旳间隙范围为合理间隙,

它是一种范围值

上限为最大合理间隙Zmax 下限为最小合理间隙Zmin。

• 间隙值旳选择主要考虑冲裁断面旳质量和模具寿 命这两个方面。

(8.4)

(8.5) dd

(dp

Z min

) d 0

(d

xΔ

Z min

) d 0

② 落料(设工件旳尺寸为D -Δ0),以凹模为基 准计算凸模,则

•

Dd

(D

x

)

0

d

(8.6)

•

Dp

(Dd

Z min

)0 p

(D xΔ

)0 min p

冲切间隙

四. 如果制品需要較大之剪斷面,可采用哪一 些方法?

四. 附件----沖子/刀口/脫料板鑲件功能

(一).來由: 【1】701倒刺寬度維修. 【2】衝切間隙修正 【3】大小支(工站配合)修正

(二).內容: 【1】衝子功能-----外形 【2】脫料板鑲件 ----- 位置與尺寸 【3】刀口 ---- 衝切間隙配合

內容如下: 【1】沖子功能 ---- 另件外形

如701Bellow 下料之外形

如果衝子寬度尺寸不合標準,則對相鄰兩支外形尺寸有影響

對於端子模來講,我們需要的衝切後之餘料,所以衝子外形影響端子 外形

【2】脫料板鑲件 ----- (除導位之外)位置與尺寸

〈1〉衝子固定孔之間隙 0.005/邊. 衝子與脫料板鑲件之間隙 0.003/邊. 衝子之衝切位置基本由脫料板鑲件之刀口位置來導正.

L1

L2

材料

L2<L1

1. 破斷角和沖切間隙,材料特性有關. 2. 為達到同樣剪斷面形狀,針對黃銅沖切間隙設計相比

磷青銅要小一些. 3. “裂痕”出現是沖切過程中最關鍵的事情. 4. 沖子磨損剪斷面從表面上來看,比例增加,好象間隙太小,

其實不然. 5. 刀口磨損----毛邊,刀口崩----毛頭,沖子崩----粉屑. 6. 以力距表示使“裂痕”產生的沖切作用,以力臂代表間 隙,

〈2〉當鑲件之框口,不同個之間相對位置有差異時,衝切時會有大 小支,錯位之異常(應在0.01~0.03mm內). 我們來判別鑲件之位置是否正確,要以圓孔(標準時)來判別.

【3】刀口---衝切間隙配合

〈1〉如果端子無錯位,大小支時,端子有吃單邊或間隙過大時,

請修正刀口位置,以達到間隙均勻之目的.

表象

三.內容方面:

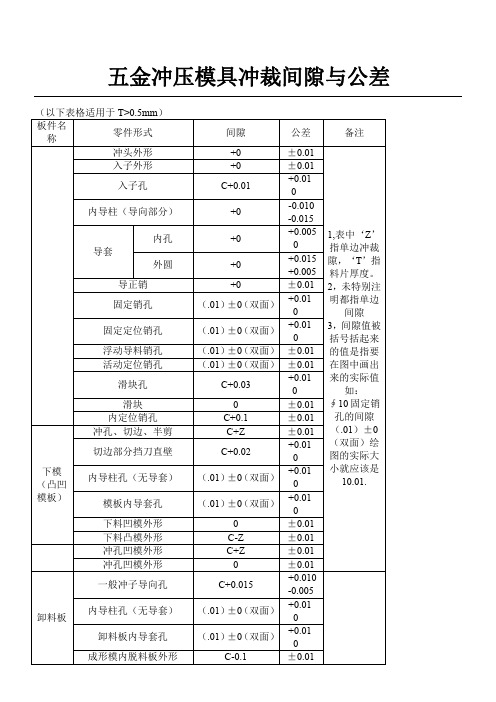

五金冲压模具冲裁间隙与公差

+0

±0.01

入子孔

C+0.01

+0.01

0

内导柱(导向部分)

+0

-0.010

-0.015

导套

内孔

+0

+0.005

0

外圆

+0

+0.015

+0.005

导正销

+0

±0.01

固定销孔

(.01)±0(双面)

+0.01

0

固定定位销孔

(.01)±0(双面)

+0.01

0

浮动导料销孔

(.01)±0(双面)

±0.01

固定板

冲子固定孔

C+0.02

±0.01

导正销固定孔

C+0.01

+0.01

0

内导柱固定孔(无)

(.01)±0(双面)

+0Leabharlann 010脱料板、脱料垫板

冲子及导柱销孔

+1

+0.1

0

内脱料板外形

+1

+0.1

0

下垫板

落料孔

+1

+0.1

0

下模座

落料孔

+1.5

±0.01

上表中Z值取值依下表所列:

G1,EG,SGCC, SECC、 CRS、SPCC材质

活动定位销孔

(.01)±0(双面)

±0.01

滑块孔

C+0.03

+0.01

0

滑块

0

±0.01

内定位销孔

C+0.1

冲裁间隙1剖析(完整版)

越大;反之,材料塑性越差或硬度越高,则b/t就越小。

2020/2/10

总共27页

14

冲裁件断面

2020/2/10

总共27页

15

二、查表法

2020/2/10

合理间隙的选用

从表中可以看出,间 隙值是一个范围,那 么请同学们思考,新 模具的间隙值选用是 用最大合理间隙值还 是最小合理间隙值?

软态有色金属:m=4%~8%; 硬态有色金属、低碳钢、纯铁:m=6%~10%; 中碳钢、不锈钢:m=7%~1 4%; 高碳钢、弹簧钢:m=l2%~24%; 硅钢:m=5%~10%; 非金属(皮革、石棉、胶布板、纸板等):m=1%~4%。

2020/2/10

总共27页

20

每种金属有它自己的再结晶温度,再结晶温度以上的退火即 软态组织 ,以下为硬态组织

间 隙 大 小 对 冲 裁 力 的 影 响

2020/2/10

总共27页

9

低碳钢(low carbon steel)又称软钢,含碳量从 0.10%至0.30%低碳钢易于接受各种加工如锻造,, 焊接和切削, 常用於制造

铆钉

2020/2/10

总共27页

10

四.冲裁间隙对卸料力、推件力、顶件力的影响

2020/2/10

总共27页

6

冲裁间隙对模具寿命的影响

冲裁时凸、凹模受力分析: 1、冲裁间隙过小时,由于挤压作用加剧,垂直力F1,F2、侧压力F3,F4 和摩擦力增大,造成刃口磨损,甚至使二次剪切产生的金属碎屑与模具 之间产生粘结现象,并引起崩刃、凹模胀裂、小凸模折断、凸凹模相互 啃刃等异常损坏。

各种材料(单边)冲切间隙标准(1)

0.11 (Leabharlann 孔0.23)0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.04 (圓孔0.08) 0.04 (圓孔0.08) 0.04 (圓孔0.10) 0.05 (圓孔0.12) 0.06 (圓孔0.13) 0.07 (圓孔0.15) 0.08 (圓孔0.16) 0.10 (圓孔0.25) 0.10 (圓孔0.30)

各種材料(單邊)沖切間隙標準

材料 片厚

0.1mm 0.15mm 0.2mm 0.25mm 0.30mm 0.40mm 0.50mm 0.60mm 0.80mm 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.03) 0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.08) 0.07 (圓孔0.10) 0.08 (圓孔0.12) 0.09 (圓孔0.13) 0.11 (圓孔0.15) 0.12 (圓孔0.16) 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.03) 0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.08) 0.07 (圓孔0.10) 0.08 (圓孔0.12) 0.09 (圓孔0.13) 0.11 (圓孔0.15) 0.12 (圓孔0.16) 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.03) 0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.08) 0.07 (圓孔0.10) 0.08 (圓孔0.12) 0.09 (圓孔0.13) 0.11 (圓孔0.15) 0.12 (圓孔0.16) 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.03) 0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.08) 0.07 (圓孔0.10) 0.08 (圓孔0.12) 0.09 (圓孔0.13) 0.11 (圓孔0.15) 0.12 (圓孔0.16) 0.01 (圓孔0.02) 0.01 (圓孔0.03) 0.02 (圓孔0.04) 0.02 (圓孔0.05) 0.03 (圓孔0.06) 0.03 (圓孔0.08) 0.04 (圓孔0.09) 0.05 (圓孔0.11) 0.06 (圓孔0.12) 0.07 (圓孔0.15) 0.08 (圓孔0.17) 0.09 (圓孔0.19) 0.11 (圓孔0.23) 0.12 (圓孔0.24) 單光 CRS 雙光 SPCC 鉛鋅 鐵片 電解 SECC 不鏽鋼 SUS430 鋁板 AL 合金鋁 AL5052 紅銅 CU 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.03) 0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.08) 0.07 (圓孔0.10) 0.08 (圓孔0.12) 0.09 (圓孔0.13) 0.10 (圓孔0.15) 黃銅 BS 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.03) 0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.08) 0.07 (圓孔0.10) 0.08 (圓孔0.12) 0.09 (圓孔0.13) 0.10 (圓孔0.15) 磷銅 PBS 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.03) 0.03 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 不鏽鋼 SUS CP 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.01 (圓孔0.03) 0.02 (圓孔0.04) 0.02 (圓孔0.05) 0.03 (圓孔0.06) 0.03 (圓孔0.08) 0.04 (圓孔0.09) 不鏽鋼 不鏽鋼 不鏽鋼 SUS 1/4H SUS 1/2H SUS 3/4H 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.01 (圓孔0.03) 0.02 (圓孔0.04) 0.02 (圓孔0.05) 0.03 (圓孔0.06) 0.03 (圓孔0.08) 0.04 (圓孔0.09) 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.01 (圓孔0.03) 0.02 (圓孔0.04) 0.02 (圓孔0.05) 0.03 (圓孔0.06) 0.03 (圓孔0.08) 0.04 (圓孔0.09) 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.09) 不鏽鋼 SUS(H) 0.005 0.005 0.01 0.01 (圓孔0.02) 0.01 (圓孔0.02) 0.02 (圓孔0.03) 0.02 (圓孔0.04) 0.03 (圓孔0.05) 0.04 (圓孔0.06) 0.05 (圓孔0.08) 0.06 (圓孔0.09)

冲裁间隙计算

包括两方面的偏差: 冲裁件相对凸模或凹模尺寸的偏差; 模具本身的制造偏差

2 间隙对尺寸精度的影响

冲裁件相对凸模或凹模尺寸的偏差: 由于冲裁过程中,材料受挤压、拉伸、 弯曲等作用引起的变形,工件脱离模具 时,产生弹性恢复而造成。 影响这一偏差主要是凸、凹模的间隙。

间隙过小,裂纹之间的材料将产生二次剪切, 将产生第二次光亮带,还可能产生夹层。在端 面出现挤长毛刺,但毛刺易去除。且冲压件较 平整,断面垂直、可用。

间隙过大时,材料的拉应力增大,容易产生裂 纹。裂纹向里错开,最终拉断实现材料分离。 因此断面光亮带小,裂纹寸精度的影响

三、合理间隙的确定

冲裁间隙对冲裁件质量、模具寿命、卸料力均有影响。 实际生产中,某一间隙值不可能同时满足以上各方面 的要求,只能取一个合适的值

1 理论确定:

理论计算依据:保证凸、凹模

刃口产生的裂纹能直线会合。

Z=2(t-h0)tgβ =2t(1-h0/t)tgβ

t—料厚(mm) β—最大切应力方向(裂纹线)

为了提高模具寿命,在不影响加工工件 质量的前提下,可适当采用大间隙。

间隙过大:

板材的弯曲拉伸相应增大,使模具刃口端面上 的正压力增大,容易产生崩刃或产生塑性变形 使磨损加剧,降低模具寿命。

对冲裁力和卸料力的影响:

间隙减少,冲裁力增加。 对卸料力的影响:

间隙增大时落料件尺寸 偏差为负,冲孔尺寸偏 差为正,使卸料力、顶 件力和推件力减少。当 间隙继续增大时,制件 毛刺增大,卸料力、顶 件力迅速增大。

与垂线间的夹角

h0—产生裂纹时的凸模压入深度mm

2 查表确定

对于断面质量和尺寸精度要求高的工件,应选 用较小间隙值;

冲裁模间隙

冲裁间隙Z是指冲裁模中凹模刃口横向尺寸DA与凸模刃口横向尺寸dT的差值,如图2.3.1所示。

Z表示双面间隙,单面间隙用Z/2表示,如无特殊说明,冲裁间隙就是指双面间隙。

Z值可为正,也可为负,但在普通冲裁中,均为正值。

间隙对冲裁件质量、冲裁力和模具寿命均有很大影响,是冲裁工艺与冲裁模设计中的一个非常重要的工艺参数。

1.间隙对冲裁件质量的影响间隙是影响冲裁件质量的主要因素之一,详见第2.2节。

2.间隙对冲裁力的影响试验证明,随间隙的增大冲裁力有一定程度的降低,但当单面间隙介于材料厚度的5%一20%范围内时冲裁力的降低不超过5%一l0%。

因此,在正常情况下,间隙对冲裁力的影响不很大。

间隙对卸料力、推件力的影响比较显著。

随间隙增大,卸料力和推件力都将减小。

一般当单面间隙增大到材料厚度的15%一25%时,卸料力几乎降到零。

但间隙继续增大会时毛刺增大,又将引起卸料力、顶件力的迅速增大。

3.间隙对模具寿命的影响模具寿命分为刃磨寿命和模具总寿命。

刃磨寿命是用两次刃磨之间的合格制件数表示。

总寿命是用模具失效为止的总的合格制件数表示。

模具失效的原因一般有:磨损、变形、崩刃、折断和涨裂。

冲裁过程中作用于凸、凹模上的力为被冲材料的反作用力,其方向与图2.2.1所示相反,凸、凹模刃口受着极大的垂直压力与侧压力的作用,高压使刃口与被冲材料接触面之间产生局部附着现象,当接触面相对滑动时,附着部分就产生剪切而引起磨损。

这种附着磨损,是冲模磨损的主要形式。

当接触压力愈大,相对滑动距离愈大,模具材料愈软,则磨损量愈大。

而冲裁中的接触压力,即垂直力、侧压力、摩擦力均随间隙的减小而增大,且间隙小时,光亮带变宽,摩擦距离增长,摩擦发热严重,所以小间隙将使磨损增加,甚至使模具与材料之间产生粘结现象。

而接触压力的增大,还会引起刃口的压缩疲劳破坏,使之崩刃。

小间隙还会产生凹模胀裂,小凸模折断,凸凹模相互啃刃等异常损坏。

当然,影响模具寿命的因素很多,有润滑条件,模具制造材料和精度、表面粗糙度、被加工材料特性、冲裁件轮廓形状等,但间隙却是其中一个主要因素。

冲切间隙

冲切间隙冲切间隙:1、对于金属材料,我们取5%-10%,非金属材料取2%-4%2、普通冲裁:取板材厚的5~10%3、跟要求的质量有关,高质量有时为0,一般取0.05t,我喜欢取小值,复杂模具可稍大4、如果是比较厚的还是大点的好,如3-5毫米的我们取15%-20%5、一般0.2mm的铜皮放0.01mm6、T*0.077、我们都是10%~12%8、根据断面要求,按片厚不同,5~20%双面间隙不等9、2毫米以内,一般取5--10%,根据材料抗剪性取大小值,2毫米以外,间隙则要随料厚增加而加大取值,另外,和工艺要求,孔型都有关系,当要求光洁冲裁时,可以取极小的间隙10、T<0.3时,取3-5%T为佳11、一般根据材料厚度取料厚的5%~10%,我们公司一般在线切割时进行补偿,不用在凸凹模标注公差。

12、我们选用7%~10%,单面冲裁(剪切)或立切系数减半,最小间隙视加工能力和设备、模具导向精度,我们是0.07。

对中、厚板料和硬料取上限间隙。

13、(4%-8%)*T14、当然我们应当注意材料的硬度及零件的冲裁毛刺要求15、材料厚度小用0.05~0.07XT;中用0.07~0.09XT;大用0.09~0.12XT16、一般铜材取4%---5%的料厚17、我以前是做集成电路切筋模的,材料:铜厚度:0.126单边间隙:0.03518、日本JIS标准规定的冲裁间隙值表1材質別抜きクリアランス(板厚に対する%)材質精密抜き一般抜き軟鋼2~56~10硬鋼4~89~15けい素鋼4~67~12ステンレス鋼3~67~12銅1~34~7黄銅1~45~10りん青銅2~56~10洋白2~56~10アルミニュウム(軟)1~34~8アルミニュウム(硬)2~56~10バーマロイ2~45~819、和材质料厚都有关,我们用得多的为5%%`%%7,2.0以上的料,间隙会大一些,一般取%%10,对AL材和马口铁会小一些,大约%%2-%%4之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

19、和材质料厚都有关,我们用得多的为5%%`%%7,2.0以上的料,间隙会大一些,一般取%%10,对AL材和马口铁会小一些,大约%%2-%%4之间。

20、我们如果线割时才用快走丝割就取料厚的5%~10%,

15、材料厚度小用0.05~0.07XT ;中用0.07~0.09XT;大用0.09~0.12XT

16、一般铜材取4%---5%的料厚

17、我以前是做集成电路切筋模的,

材料:铜 厚度:0.126 单边间隙:0.035

我有一个提议,各位朋友把我们具体的材料、厚度和一些其它相关的参数与所取的间隙和其优点说一说交流吧!大家共同提高!

硬 鋼 4~8 9~15

けい素鋼 4~ 6 7~12

ステンレス鋼 3~6 7~12

銅 1~3 4~7

黄 銅 1~4 5~10

冲切间隙:

1、对于金属材料,我们取5%-10%,非金属材料取2%-4%

2、普通冲裁:取板材厚的5~10%

3、跟要求的质量有关,高质量有时为0,一般取0.05t,我喜欢取小值,复杂模具可稍大

如果线割时才用慢走丝割就取料厚的2.5%。

21、材料都是0.035-0.05厚度,所以呢通常取材料厚度的2%

22、是根据材料类型,二是根据零件精度及断面要求。

从以上可以看出,冲切间隙并不是标准和统一的,有的是经验值,有的是按标准查表,有的是试模中更改的。

冲切间隙,决定了冲压产品的精度(尺寸精度、外观及各种机械、电气性能等),既然存在这么多的不同冲切间隙的取值方法,其中肯定有其道理,如果要想得出一个通用标准,就像以上两个贴所说:“是根据材料类型,二是根据零件精度及断面要求。”“应当注意材料的硬度及零件的冲裁毛刺要求”。真理是什么?真理就是抽象的大概的不具体的。

りん青銅 2~5 6~10

洋白 2~5 6~10

アルミニュウム(軟) 1~3 4~8

アルミニュウム(硬) 2~5 6~10

12、我们选用7%~10%,单面冲裁(剪切)或立切系数减半,最小间隙视加工能力和设备、模具导向精度,我们是0.07。对中、厚板料和硬料取上限间隙。

13、(4%-8%)*T

14、当然我们应当注意材料的硬度及零件的冲裁毛刺要求

4、如果是比较厚的还是大点的好,如3-5毫米的我们取15%-20%

5、一般0.2mm的铜皮放0.01mm

6、T*0.07

7、我们都是10%~12%

8、根据断面要求,按片厚不同,5~20%双面间隙不等

9、2毫米以内,一般取5--10%,根据材料抗剪性取大小值,2毫米以外,间隙则要随料厚增加而加大取值,另外,和工艺要求,孔型都有关系,当要求光洁冲裁时,可以取极小的间隙

Байду номын сангаас 10、T<0.3时,取3-5%T为佳

11、一般根据材料厚度取料厚的5%~10%,我们公司一般在线切割时进行补偿,不用在凸凹模标注公差。

18、日本JIS标准规定的冲裁间隙值

表1 材質別抜きクリアランス(板厚に対する%)

材 質 精密抜き 一般抜き

軟 鋼 2~5 6~10