二次再热超超临界百万机组锅炉水冷壁裂纹成因及无损检测探讨

超临界锅炉水冷壁管横向裂纹原因分析

超临界锅炉水冷壁管横向裂纹原因分析摘要:在改革开放的新时期,我国的经济在快速的发展,社会在不断的进步,针对超临界锅炉水冷壁横向裂纹问题,通过对实例电厂锅炉进行调查并对所得数据进行分析,结果表明:横向裂纹产生的主要原因是轴向热应力较大,外部腐蚀性烟气加速了裂纹的扩展,从而缩短了水冷壁管子的使用寿命。

关键词:超临界锅炉;横向裂纹;热应力引言国内超临界锅炉快速发展,大批引进技术国产化的大型燃煤电厂相继投产运行,随着各项目的运行时间增加,经历1~2个大修周期后,由于电力调峰、煤种频繁变化等影响,锅炉设计、金属选材等方面的问题逐渐暴露,设备可靠性出现大幅下降的情况。

该厂锅炉水冷壁横向裂纹问题,已严重危及机组的长期稳定运行,2015年至今已发生15次爆管事件,且频率呈逐年上升趋势。

锅炉发生爆管必须停炉检修,小范围换管一般需要5天以上,不仅损失电量、影响效率,设备还不断经历冷热交替,进一步加剧横向裂纹的发展。

针对已产生横向裂纹的水冷壁管屏,通常根据裂纹深度的不同,采取局部换管、打磨堆焊、电弧喷涂等方式进行处理,均是治标不治本。

该厂从水冷壁横向裂纹产生机理出发,不仅采取了多专业综合控制措施进行了有效治理,还通过采集多煤种、多工况、全时段的水冷壁实际运行大数据进行拟合研究,并结合锅炉的长期负荷率预测,精准实施了锅炉水动力优化调整。

方案实施后,水冷壁运行安全性大幅提高,为机组灵活运行创造了有利条件。

1原因分析1.1过热原因分析这两处的金相组织为珠光体球化4级,均有过热特征。

经检查,此管所对应的入口节流孔未发现有异物,但检查前墙水冷壁焊口时,发现焊口内根部透入量较大,按相关标准,受热面焊口内透量应小于1.5mm,但个别焊口根部内透量单边最大达4.0mm。

焊口根部内透量较大,在焊口处造成通流面积减少,产生节流效应:一方面管内径减少,卡住异物的几率增加;另一个方面通流面积减小,管子下游冷却效果变差,很容易在管子局部发生过热而导致失效。

超临界锅炉水冷壁上集箱管座角焊缝开裂原因及对策

超临界锅炉水冷壁上集箱管座角焊缝开裂原因及对策摘要:文章对640MW超临界锅炉水冷壁上集箱管座角焊缝开裂原因进行分析,通过应力分析、材质分析等方法,认为机组在频繁调峰和启停过程中集箱与管接座的膨胀差导致管座角焊缝承受过大的弯曲应力而开裂。

为防止类似问题的发生,提出了水冷壁上集箱分段改造办法,有效解决了座角焊缝开裂问题。

关键词:水冷壁;管接座裂纹;原因分析;分段改造1引言某电厂一期为2×640MW超临界机组,为超临界参数变压运行本生直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,锅炉型号:HG1950/25.4-YM1。

锅炉由哈尔滨锅炉厂有限责任公司引进三井巴布科克能源公司技术生产。

2台机组分别于2006年3月和6月投产。

两台机组于2006年投产以来,累计运行时间已超过10万小时。

近年来,发现水冷壁上集箱管座角焊缝频繁出现裂纹现象。

2018年2号锅炉节能提效改造中检查发现水冷壁上集箱154处管座角焊缝存在裂纹;2019年2号锅炉C修中检查发现水冷壁上集箱32处管座角焊缝存在裂纹;2020年2号锅炉调停检修中检查发现水冷壁上集箱50处管座角焊缝存在裂纹。

为确保机组正常运行,避免开裂情况发生,利用应力分析、温差分析等方法对开裂原因进行具体分析。

根据检测结论提出有效的预防措施及改造方案,为避免类似事故的发生提供借鉴。

2缺陷描述2.1水冷壁上集箱管座角焊缝裂纹锅炉炉膛由下部螺旋水冷壁和上部垂直水冷壁构成。

下部螺旋水冷壁由436根水冷壁管组成,上部垂直水冷壁由1312根水冷壁管组成。

螺旋水冷壁和垂直水冷壁均采用全膜式焊接结构,由钢管和扁钢制成。

上部垂直水冷壁管规格为Φ31.8×5.5mm,材料为SA-213T12,节距为57.5mm ;鳍片材料为15CrMo,厚度为5mm ;水冷壁上集箱规格为Φ273×65mm,材料为SA-213P12;前墙、左右侧墙水冷壁上集箱各为一个。

1000WM超超临界二次再热直流锅炉水冷壁超温分析及对策

1000WM超超临界二次再热直流锅炉水冷壁超温分析及对策摘要:大唐国际雷州发电有限责任公司一期1、2号锅炉型式为超超临界参数变压运行螺旋管圈+垂直管圈直流锅炉。

自 2019 年投产以来,在低负荷时锅炉水冷壁常有短时超温现象,长期超温存在四管泄露风险,严重威胁锅炉受热面的安全运行。

现对锅炉水冷壁超温原因及对策进行简要分析。

关键词:超超临界直流锅炉;水冷壁;超温引言雷州发电厂1、2号锅炉型号为HG-2764/33.5/605/623/623-YM2,为哈尔滨锅炉厂有限责任公司制造的超超临界参数变压运行螺旋管圈+垂直管圈直流锅炉,单炉膛、二次再热、采用双切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构、露天布置、π型锅炉。

从1号机组投产以来,锅炉前墙水冷壁发生大面积超温,而且管壁温升曲线基本与A侧过热汽温曲线一致570℃,水冷壁温度报警值为为515℃,此现象频繁发生在机组负荷波动期间,负荷刚开始波动时,水煤比短时失调,汽温、及水冷壁温超温频繁出现,当负荷开始稳定,水冷壁超温现象消失。

水冷壁超限不但严重威胁锅炉受热面的安全运行,而且影响了机组的调峰能力,特别是在广东省实行现货交易方式期间,严重威胁机组安全稳定运行。

1 原因分析1.1 超温发生工况通过对现场试验及数据的汇总,总结超温主要发生在以下工况:(1)低负荷段超温一般发生在400 -500MW 之间,A、B、C三层底层磨煤机运行。

(2)变负荷时负荷频繁变化,且负荷涨降时间没有稳定时间,汽温及水冷壁温都会出现超限的现象。

(3)启停制粉系统时:因雷州电厂制粉系统CD层之间间隔较大且没有CD层大油枪稳燃,制粉系统倒换方式受限,容易造成热负荷过于集中,而且上下层制粉系统倒换过程中不同制粉系统对AB侧烟气温度影响程度不同。

(4)炉膛吹灰长期无法投入:根据实际情况,炉膛吹灰投入条件要求负荷550MW及以上,长期低负荷,为了稳定燃烧无法投入吹灰。

1.2 影响水冷壁超温的因素(1)水冷壁表面积灰和结渣不均以及灰渣脱落引起的热偏差。

超超临界锅炉水冷壁横向裂纹产生原因及控制策略

超超临界锅炉水冷壁横向裂纹产生原因及控制策略发布时间:2021-05-25T08:10:53.636Z 来源:《防护工程》2021年4期作者:李洋[导读] 本文主要分析超超临界锅炉水冷壁横向裂纹产生原因及控制策略。

哈尔滨哈锅电力设备有限公司黑龙江省哈尔滨市 150090摘要:焊接裂纹是焊接接头中较为严重的焊接缺陷,除了降低焊缝的强度外,还会因裂纹末端的尖锐缺口引发严重的应力集中,造成裂纹不断扩展及焊接结构破坏。

通常焊接裂纹可分为热裂纹、冷裂纹、再热裂纹和层状撕裂等 4 类。

鉴于此,本文主要分析超超临界锅炉水冷壁横向裂纹产生原因及控制策略。

关键词:超超临界锅炉;水冷壁横向裂纹;原因1、引言超超临界燃煤机组锅炉是国内较为先进的火力发电机组锅炉,相较于 1 000 MW 机组,其技术更为成熟。

但多家电厂在实际投运后的检修过程中,发现水冷壁某些特定区域内向火面管子大面积的产生表面横向裂纹,对锅炉的安全运行造成相当程度的隐患。

2、锅炉水冷壁管规格所研究锅炉为某型超超临界参数变压运行直流锅炉,炉膛采用垂直上升膜式水冷壁。

水冷壁管规格为φ28. 6 mm×6 mm,管材均为15CrMoG,节距为 44. 5 mm,管子间加焊的扁钢宽为15. 9 mm,厚度 6 mm,材质为 15CrMo。

在历次检修中,对其前墙某一区域所产生表面横向裂纹统计显示: 水冷壁管横向裂纹较容易产生的区域约 30%集中于吹灰孔周边,包括其余的裂纹区域在内,裂纹大多集中于鳍片和向火面顶点位置。

对此展开研究工作,对吹灰器动作时对管壁应力影响进行计算分析。

同时,选取裂纹较集中部位布置温度测点,配合集控数据,作为有限元分析的依据。

试图从应力分布角度找出裂纹产生的原因。

图 1 为水冷壁管外壁裂纹示意图。

图1水冷壁管外壁裂纹示意图3、超超临界锅炉水冷壁横向裂纹产生原因3.1、超临界 W 型火焰锅炉水冷壁超温及热偏差较大锅炉水冷壁大部分是膜式壁,为让每个地方水冷壁的热负荷处于平衡状态,一般临近的水冷管壁的温度测量位置的温度差异要低于50℃,而同个墙面同个联箱水冷壁管的温度差异应当不高于 80℃。

探究超超临界锅炉过热器连通管焊接接头开裂原因分析与处理

探究超超临界锅炉过热器连通管焊接接头开裂原因分析与处理超超临界锅炉是目前燃煤发电的一种高效节能技术,具有高效、低耗、环保等特点,已经被广泛应用于我国的电力行业。

过热器连通管作为锅炉的重要部件,其安全可靠的焊接是保证锅炉正常运行的关键。

一些超超临界锅炉过热器连通管在使用过程中出现了焊接接头开裂的情况,严重影响了锅炉的正常运行。

探究超超临界锅炉过热器连通管焊接接头开裂的原因并寻找有效的处理方法对于保证锅炉的安全稳定运行具有重要意义。

一、开裂原因分析1. 设计问题超超临界锅炉在设计过程中可能存在过热器连通管的设计不合理,这会导致焊接接头的应力集中和热应力过大,从而导致焊接接头发生开裂。

过热器连通管在设计时未考虑到工作条件的变化,可能导致管道内外温度差异过大,也可能导致焊接接头的开裂。

2. 制造工艺问题焊接是过热器连通管制造过程中最关键的工艺之一,焊接接头的质量直接影响到管道的使用寿命和安全性。

如果焊接工艺不合理、操作不当或者焊接材料质量不过关,都有可能导致焊接接头的开裂。

在焊接过程中如果未能妥善处理管道内外的气体和液体,也会导致焊接接头的质量问题,从而出现开裂现象。

2. 工艺改进在制造过程中严格控制焊接工艺,采用合理的焊接方法和材料,确保焊接接头的质量。

在焊接过程中要对管道内外的气体和液体进行充分处理,确保焊接接头处于良好的工作环境,从而减少焊接接头的质量问题。

3. 材料优选选择合适的材料对于减少焊接接头的开裂风险至关重要。

需要选择具有较高强度和韧性的材料,并对材料的质量进行严格检测,确保材料的内在质量符合要求。

在材料的贮存、运输和加工过程中也要加强管理,确保材料表面的质量符合要求,减少焊接接头的质量问题。

4. 定期检测定期对过热器连通管进行检测,及时发现焊接接头的质量问题,并采取相应的措施进行修复和处理。

还可以通过实验和模拟等手段对焊接接头的开裂机理进行深入研究,为后续的设计和制造工作提供参考。

超超临界锅炉过热器连通管焊接接头开裂是一个复杂的问题,涉及到设计、工艺、材料等多个方面。

超超临界水冷壁裂纹原因分析

( 1 . 哈 尔滨锅 炉厂有限责任公 司, 黑龙 江 哈 尔滨 1 5 0 0 4 6 ; 2 . 沈 阳特种设备检 测研 究院 , 辽宁 沈 阳 1 1 0 0 3 6 )

摘 要: 本 文主要分析了超超临界机组水冷壁裂纹产生 的原 因, 并 给出了运行 建议 。

a n d g i v e s s o me s u g g e s t i o n s o f o p e r a t i o n .

Ke y wor ds: Ul t r a S up e r c r i t i c a l ; Wa t e r wa l l  ̄c r a c k l e; a n a l y s i s

第 1期

2 0 1 3年 1 月

锅

炉

制

造

பைடு நூலகம்

No . 1

BOI L ER MANUFACTURI NG

J a n. 2 0 1 3

文章编号 : C N 2 3~1 2 4 9 ( 2 0 1 3 ) 0 1 — 0 0 2 4— 0 3

超 超 临 界 水 冷 壁 裂 纹 原 因分 析

和背火面的金相组织均为珠光体和铁素体 , 没有 发 现组织 球 化现象 , 见图 3 。

将三根水冷壁管样 ( 如图 1 ) , 沿纵截面 中心

切割 , 宏 观 和微观 分析 结果 为 : # l 样, 向火 面 的 内外 壁 面 上 均 有 裂 纹 , 裂 纹 扩 展 面均垂 直 于管 子 轴 线 方 向 , 外 壁 面上 裂 纹 多 于 内壁 面 , 背 火 面 内外 壁 上 未 发现 裂 纹 。外 壁 面

文献标识码 : A

关键词 : 超超临界 ; 水冷壁裂纹 ; 分析

超临界锅炉水冷壁管泄漏原因探究

超临界锅炉水冷壁管泄漏原因探究发布时间:2022-09-20T06:07:30.547Z 来源:《科学与技术》2022年5月第10期作者:李钊[导读] 本文将以某地方电厂超临界锅炉水冷壁管泄漏事故作为研究对象李钊陕西能源赵石畔煤电有限公司陕西省榆林市 719100摘要:本文将以某地方电厂超临界锅炉水冷壁管泄漏事故作为研究对象,借助宏观检查、内壁垢量的测定、分析化学成分、金相检验、能谱分析、力学性能测试等理化检验探究事故原因,最终得出结论,即水冷壁管垢层较厚,且锅炉燃烧不够稳定,造成外壁的热疲劳裂纹,引发水冷壁管泄漏。

关键词:超临界锅炉水冷壁管;金相检验;能谱分析引言:水冷壁管的作用在于吸收炉内火焰与高温烟气所释放的辐射热,从而冷却与保护炉墙,一旦该装置出现安全问题,不仅会使企业产生大量的经济损失,甚至会危及人员的生命安全。

为此本文将以某地方水冷壁管泄漏事故作为分析案例,进一步优化事故原因的检查效率与质量,确保后续处理措施更加高效、合理。

一、事故案例某电厂的超临界锅炉型号为HG-2000/25.4,高炉参数分别为:出口压力25.4MPA、过热器设计出口温度566度、最大连续蒸发量2000t/h,水冷壁管属于螺旋管圈与垂直管圈的组合式焊接结构,材料为15CR钢,尺寸为Φ35×7.2mm。

在机组运行时长超过23000h后,可发现锅炉炉膛的水冷壁管存在明显泄漏,为了防止此类事故再次发生,笔者对泄漏管段与相邻区域进行了理化检验。

二、理化检验(一)宏观检查在进行宏观检查后可知,锅炉膛水冷壁管出现泄漏,但无明显胀粗与鼓包,之后将左墙水冷壁管泄漏口管段记作1号试样,相邻管段记作2号试样,位于右墙水冷壁管的泄漏口管段记作3号试样,相邻管段记作4号试样,在剖开各端口观察内壁宏观样貌可知,1号试样存在多个横向泄漏口,且外壁金属存在部分缺失,外壁附近垢层厚度减薄,内部附有黑色垢层。

而2号试样未出现泄漏,外壁同样存在垢层变薄的情况。

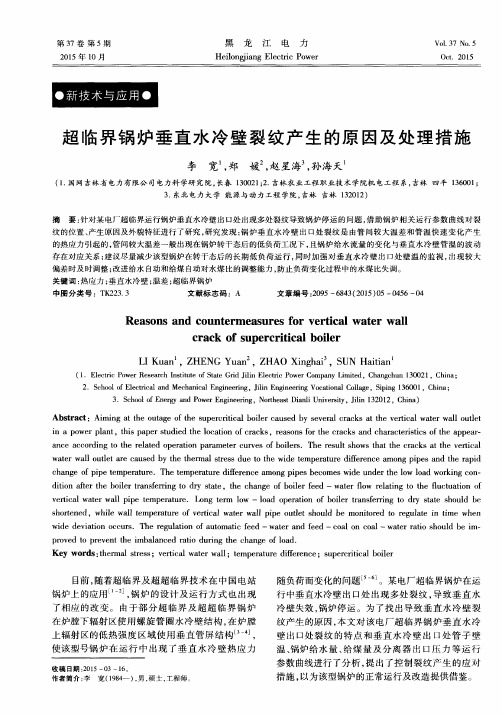

超临界锅炉垂直水冷壁裂纹产生的原因及处理措施

wa t e r wa l l o u t l e t a r e c a u s e d b y t h e t h e r ma l s t r e s s d u e t o t h e wi d e t e mp e r a t u r e d i f f e r e nc e a mo n g p i p e s a n d t h e r a pi d c h a n g e o f p i p e t e mpe r a t u r e .The t e mp e r a t ur e d i f f e r e n c e a mo n g p i p e s b e c o me s wi d e u n d e r t h e l o w l o a d wo r k i ng c o n —

摘

要: 针对某 电厂超临界运行锅炉垂直水冷壁 出口处 出现多处裂 纹导致锅炉停运 的问题 , 借助锅炉 相关运行参 数曲线对 裂

纹的位置 、 产生原因及外貌特征进行 了研究 , 研 究发现 : 锅 炉垂 直水冷壁 出 口处 裂纹 是 由管 间较大温 差和管 温快速 变化产 生 的热应力 引起 的 , 管间较大温差一般 出现在锅炉转干 态后 的低 负荷工况下 , 且锅 炉给水流量 的变化 与垂直水冷壁 管温 的波动 存在对应关系 ; 建议尽量减少该型锅炉在转 干态后 的长期 低 负荷运行 , 同时加强对 垂直水 冷壁 出 口处 壁温 的监视 , 出现较 大 偏差时及 时调整 ; 改进给水 自动和给煤 自动对水煤 比的调 整能力 , 防止负荷变化过程 中的水煤 比失调 。 关键词 : 热应力 ; 垂 直水冷壁 ; 温差 ; 超 临界锅炉

无损检测技术及其在超超临界机组锅炉检测中应用探讨

无损检测技术及其在超超临界机组锅炉检测中应用探讨发布时间:2022-11-16T06:13:30.229Z 来源:《科技新时代》2022年第13期作者:吴学丰[导读] 在工业生产中,炉内蒸汽温度不低于593℃或蒸汽压力不低于31 MPa被称为超超临界。

吴学丰华电能源股份有限公司富拉尔基热电厂【摘要】:在工业生产中,炉内蒸汽温度不低于593℃或蒸汽压力不低于31 MPa被称为超超临界。

从国际及国内已建成及在建的超临界或超超临界机组的参数选择情况来说,只要锅炉参数在临界点以上,都是超临界机组。

但对超临界和超超临界机组并无严格的界限,只是参数高了多少的一个问题,国内及国际上一般认为只要主蒸汽温度达到或超过600℃,就认为是超超临界机组,这种机组和普通的火电机组对比具有极强的运用价值,主要包括节能和改善环境。

在生产过程中,机组锅炉的生产和使用也会受到环境等影响导致故障。

及时检测机组承压部件的缺陷可降低隐患发生,确保生产正常运行。

本文分析了当前无损检测技术在超超临界机组的运用情况,探讨了这种技术的射线检测和超声检测的优缺点,同时结合一定的工程案例进行分析,希望能够为相关单位提供参考借鉴。

【关键词】:无损检测技术;超临界机组锅炉;检测;应用探讨?对比常见的机组锅炉系统,超超临界机组锅炉系统的结构和安装方式和以往的亚临界锅炉本身有较大不同,这一差异主要由设备的特性所决定。

如超超临界机组锅炉焊口较多,大约5万道以上。

而且合金钢接头较多,受热面管子壁厚比较大,现场的地面焊接接头较少。

且高空焊接接头的比例较大,受热面焊接接头占用比例高且结构不同。

而且直流锅炉没有汽包,一般会增加相应的汽水分离器。

从此处也能够了解到超临界机组锅炉有特殊的检验技术和要求,检验工作的难度也随之增加。

排除常规的检验方式和手段外,相关单位也需要对超超临界机组的锅炉特点和材料特点进行研究,对此研究出行之有效的检验方式和操作技术。

1简述超超临界机组锅炉常见检验的技术和特点1.1联箱内窥镜检查超超临界机组锅炉本身的受热面回路较多,因此需要经过混合箱集合并消除气温偏差,而后送入到下一个流程中。

探究超超临界锅炉过热器连通管焊接接头开裂原因分析与处理

探究超超临界锅炉过热器连通管焊接接头开裂原因分析与处理超超临界锅炉是目前燃煤发电厂的主流选择,其最大特点是使用了超超临界技术,使得发电效率得到了进一步提高。

过热器作为锅炉的重要部件之一,其连通管焊接接头开裂问题一直是工程师们关注的焦点。

本文将探讨超超临界锅炉过热器连通管焊接接头开裂的原因分析以及处理方法。

一、问题分析1.焊接工艺不合理过热器连通管焊接接头开裂的原因之一可能是焊接工艺不合理。

在焊接过程中,如果没有进行严格的焊接工艺控制,例如焊接参数设置不合理、预热温度和焊接温度不恰当等,都会导致焊接接头的质量不达标,从而造成焊接接头开裂的问题。

2.材料选择不当过热器连通管的焊接接头开裂问题还可能与材料选择不当有关。

如果选择的焊接材料不符合工程设计要求或者材料质量不达标,那么焊接接头的强度和耐腐蚀性能都会大打折扣,从而导致焊接接头在使用过程中出现开裂。

3.应力集中过热器连通管在运行时承受着高温高压的工作状态,长期的工作状态会导致管道和焊接接头受到应力的影响,可能会造成应力集中现象,从而导致焊接接头的开裂。

4.外部因素除了上述的内部因素外,过热器连通管焊接接头开裂还可能与外部因素有关,比如操作不当、维护保养不及时等都有可能导致焊接接头的开裂问题。

二、处理方法3.优化结构设计针对应力集中导致焊接接头开裂的问题,可以通过优化结构设计来减少应力集中。

在设计焊接接头时,可以考虑采用适当的倒角、过渡曲线等措施来减少接头的应力集中,从而延长接头的使用寿命。

4.加强设备维护加强设备的维护和保养工作也是避免过热器连通管焊接接头开裂的关键。

要定期对设备进行检查,及时发现问题并进行维修处理,避免小问题演变成大问题,确保设备能够稳定可靠地运行。

结语过热器连通管焊接接头开裂问题是超超临界锅炉运行中的一个常见难题,对于这一问题,需要在工程设计、材料选择、焊接工艺控制和设备维护等多个方面进行综合考虑,采取有效的措施来减少焊接接头开裂的风险,确保设备的安全稳定运行。

锅炉水冷壁管纵向裂纹开裂原因浅析

1# 2#

(a)

(b) 外壁

1 裂纹情况简介 1# 锅炉投运运行约 3 000 h 后, 炉膛后墙中间集

箱附近水冷壁管发生泄漏, 泄漏管位于中间集箱上 约 2 m, 从 右 数 第 201 根 。 裂 纹 位 于 现 场 安 装 焊 缝 处, 穿过焊缝呈纵向开裂。 本文对该电厂锅炉的水 冷壁管泄露原因进行了分析, 并提出建议。

尺寸测量、 金相检验、 维氏硬度试验和光谱成分测 试等试验表明:

(1) 焊缝内表面成形较差、 存在多处尖角, 对 接接头对口差、 存在弯折情况, 对接接头处的鳍片 安装差、 管子两侧鳍片未对称分布。

(2) 对 管 材 和 焊 缝 的 光 谱 分 析 , 材 质 中 的 Cr, Mo, V 含量与 12Cr1MoV 钢的标准值接近。

(c) 内壁

(d) 焊缝部位鳍片安装位置

2 理化检验 2.1 宏观形貌

开裂水冷壁管的宏观形貌如图 1 所示, 图 1a 中

收稿日期: 2018-10-12

(e) 远离焊缝部位鳍片安装位置 图 1 水冷壁管的宏观形貌

2.2 光谱分析

对水冷壁管进行元素含量分析, 焊口上下母材

124 ·焊接质量控制与管理·

量较差的安装焊缝进行打磨, 以圆滑过渡。 (2) 在应力较大部位的焊口处, 将两边的拼缝

( 厚 8 mm) 用 磨 光 机 切 割 出 长 约 200 mm、 深 约 4 mm 的沟槽, 以消除应力。

(3) 焊接时, 应严格按 焊 接 工 艺 的 要 求 施 焊 , 且均采用焊前预热、 焊后缓冷的方法。

大, 后水冷壁中间集箱附近温度偏高, 导致水冷壁 管内外侧温差较大, 产生较大热应力。

(2) 水冷壁管的管径小、 厚度较大, 内压引起 的环向拉应力在管子径向呈梯度分布, 即内壁最高、 外壁最低; 焊前没有预热, 焊后没有缓冷, 导致焊 缝硬度较高, 焊接产生的应力较大。

超超临界锅炉水冷壁开裂原因分析

超超临界锅炉水冷壁开裂原因分析蔡晖1,刘鸿国2,洪道文2,殷尊1,(1.西安热工研究院有限公司,西安市,710032;2.华能玉环电厂,浙江省台州市,317604)摘要:通对某超超临界锅炉在安装期间发现裂纹的水冷壁鳍片和管子进行化学成分、机械性能、示波冲击、显微硬度、金相组织、断口形貌试验等分析,得出鳍片部位存在折叠和微裂纹等轧制原始缺陷。

诱发鳍片与管子焊接过程中产生裂纹并扩展的主要原因是鳍片硬度高、脆性大,而且存在原始缺陷;次因之一是鳍片与管子的焊接质量差、氧气切割时产生热应力,在切开的尖锐的直角缺口部位产生较大的应力集中,导致鳍片在缺口处开裂并扩展;次因之二是水冷壁管屏在生产工地到安装工地的吊装及运输过程中在二次应力的作用下产生多次振动和冲击,在裂纹的启裂部位产生弯矩和扭矩,导致裂纹迅速开裂并扩展。

关键词:超超临界锅炉;水冷壁;鳍片;开裂;应力;材料试验基金资助项目:中国华能集团公司科学技术项目(HNKJ07-G18)。

doi:10.3969/j.issn.1000-7229.2010.08.000Reason Analysis of the Water-wall Craze on Ultra-supercritical BoilerCAI Hui1,LIU Hong-guo2,HONG Dao-wen2,YIN Zun1(1.Xi’an Thermal Power Research Institute Co. Ltd.,Xi’an 710032,China;2.Huaneng Yuhuan Power Plant,Taizhou 317604,Zhejiang Province,China)ABSTRACT:It was found that there were multiple cracks between rectangular fins and tubes of dry bottom hopper water wall, cracks up to 30mm during the installation of supercritical unit boiler in a 600 MW power plant. The cracking tubes and fins of dry bottom hopper water wall were studied by means of chemical composition, tensile, impact, hardness test, microstructure and fracture scanning electron microscope in this paper. The result indicated that the fold, micro crack and other rolling genetic defects so on exist in fin area, whose high hardness, brittleness, internal defects were induced in cracks and expands in the fin and tube welding process. The main cause of crack initiation was poor welding quality and high hardness difference between fin and tube. The thermal stress was generated when oxygen cutting, and particularly, a greater stress concentration in sharp right-angle gap site, which result in fin cracking and expansion. Meanwhile, under secondary stress in the lifting, handling and transporting process repeated vibration and impact were produced,and the moment and the torque were generated in crack initiation site, finally cause crack along the longitudinal direction near 45 ° and the rapid crack extension. KEYWORDS:ultra-supercritical boiler;water wall;rectangular fin;craze;stress;material testing0 引言近年来,我国高参数、大容量的火电机组建设突飞猛进,大量超超临界机组相继投运。

超临界W火焰锅炉水冷壁变形、拉裂问题及对策

104研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2021.01 (上)我国无烟煤的存储量在煤炭总储量中占17%。

劣质煤的发电技术中,超临界W 型火焰锅炉在燃烧劣质煤、无烟煤方面具有很大的优势,近年来,得到了大力的推广。

超临界W 型火焰锅炉由于对其自身所具备的特性以及安装、调试、运行对该炉型的特性不熟悉的原因,导致超临界W 型火焰锅炉在投入使用后,水冷壁出现了变形及拉裂的问题,导致水冷壁发生泄漏。

对造成此类问题的原因进行分析,并制定相关的预防及解决方案。

1 超临界W 型火焰锅炉水冷壁出现变形及拉裂的原因这类锅炉水冷壁产生形状变化和拉裂大部分情况下是材料存在质量问题、运行不合理、安装设计生产存在质量问题、水冷壁超温、水冷壁热偏差过大等因素导致的。

1.1 超临界W 型火焰锅炉水冷壁超温及热偏差较大锅炉水冷壁大部分是膜式壁,为让每个地方水冷壁的热负荷处于平衡状态,一般临近的水冷管壁的温度测量位置的温度差异要低于50℃,而同个墙面同个联箱水冷壁管的温度差异应当不高于80℃。

在负荷较大的工况的状况下,水冷壁温度可满足该要求,然而,在负荷较小的状况下,水冷壁温度会有很大的偏差,特别是前墙处,在负荷变动比较显著亦或干湿状态转变的时候,锅炉的水冷壁较易产生局部温度超超临界W 火焰锅炉水冷壁变形、拉裂问题及对策王良伟(国电荥阳煤电一体化有限公司,河南 郑州 450100)摘要:超临界W 火焰锅炉是燃烧劣质煤、无燃煤的大容量炉型,近年来得到了大力的推广。

但由于对炉型自身的特性以及安装、调试、运行中的影响因素不熟悉,导致了超临界W 火焰锅炉水冷壁出现了变形及拉裂的问题,严重时会致使水冷壁管出现泄漏。

本文针对超临界W 火焰锅炉水冷壁变形及拉裂问题进行分许,并针对造成变形及拉裂的原因,制定相应的对策,希望可以促进超临界W 火焰锅炉的推广使用。

关键词:超临界W 火焰锅炉;水冷壁;变形开裂;原因对策中图分类号:TM621.2 文献标识码:A 文章编号:1671-0711(2021)01(上)-0104-02标的问题。

超超临界锅炉集箱裂纹原因分析处理

安装焊缝总数

12ቤተ መጻሕፍቲ ባይዱ4 4 8

发现裂纹数量

7

缺陷比例

58% 75% 100% 88%

3(打磨消缺2个)

4 7

水冷壁出口集箱(前墙)

葛

图7}}1炉集箱裂纹

{l

图8 l}1炉集箱裂纹处理后

2情况分析和裂纹原因分析

从宏观检查分析,发现的一次或多次裂纹均出现在集箱三通焊接接头三通侧熔合线附近,并呈断

引用本文格式:辛林祥.魏刚.杨东月 超超临界锅炉12Cr1MoV集箱裂纹原因分析处理[会议论文] 2013

关键词:超超临界;12CrlMoV集箱;裂纹处理

设备概况

某电厂一期2×10001唧工程采用上海锅炉厂引进ALSTOM技术生产的超超临界参数变压运行螺旋 管圈直流炉,单炉膛双切圆燃烧方式、一次中间再热、平衡通风、固态排渣、全钢架悬吊结构、半露 天Ⅱ型布置,型号为SG-3102/27.46-M532。

1问题发现过程

裂纹长度

裂纹最大

硬度(隅) 上母材一焊缝一下母材

155—247一176

(衄)

整圈 西侧460

深度(呲)

35 8

施工措施 预热焊接中温回火+高温回火 预热焊接中温回火

177—267—140

备注

预热焊接中温回火 打磨圆滑过渡

356×356 ×457X

77.8删

预热焊接中温回火 预热焊接中温回火

①406×

产生。

(3)采用超低氢型高韧性不预热R317L焊条,使焊缝金属扩散氢含量降低到可能低的程度,使焊 缝金属在满足强度要求的条件下,使塑性和韧性得到提高,对防止冷裂纹和再热裂纹均有利。 (4)为防止再热裂纹,焊后热处理温度应尽可能减少500"C~700"C再热裂纹敏感温度区间停留时

超超临界电站锅炉水冷壁横向裂纹泄漏的主要原因及对策研究

超超临界电站锅炉水冷壁横向裂纹泄漏的主要原因及对策研究发表时间:2020-08-12T09:52:09.447Z 来源:《电力设备》2020年第10期作者:陈鑫[导读] 摘要:近年来,随着科学技术的高速发展,现代化的电厂锅炉技术也得到不断发展。

(国电哈密煤电开发有限公司新疆维吾尔自治区哈密市 839000) 摘要:近年来,随着科学技术的高速发展,现代化的电厂锅炉技术也得到不断发展。

电厂锅炉是电厂的关键设备,一旦它发生泄漏会引起锅炉内部水位变化,这不但影响电厂的稳定运行,而且还会引发安全事故,威胁到广大职工生命。

因而电厂锅炉泄漏不单是一个技术问题,更是一个安全问题。

因而这就要求安全管理人员、操作人员和维护人员要在日常运行中及时发现锅炉设备隐患,同时也要清楚了解锅炉设备的设备参数、特点和泄漏原因面安全人员要及时制定有效措施避免发生设备事故和安全事故,使锅炉处于安全平稳运行。

本文针对超超临界电站锅炉水冷壁横向裂纹泄漏的主要原因和对策进行探讨,使广大技术人员对这类问题有一个初步认识。

关键词:电厂锅炉;锅炉水冷壁;横向裂纹;泄漏现象;原因;对策引言锅炉是发电厂中一个重要的组成设备,锅炉的主要功用是将煤炭等化学燃料的化学能转化成内能,再通过一定的方式将内能转换成发电设备的机械能。

因此电厂锅炉的安全稳定运行是发电厂正常运转的保障。

同时我们需要注意的是,锅炉在运行过程中会受到周围多种因素的影响,其中一些因素会对锅炉的运行质量和运行效率造成影响,甚至一些会导致电厂锅炉发生故障,给电厂带来巨大的经济损失,因此电厂相关技术人员和操作人员必须对锅炉安全问题给予重视,做好相应的保护措施。

1电厂锅炉水冷壁横向裂纹泄漏的主要原因1.1设计方面在开展电厂锅炉设计工作时,由于设计人员缺乏对锅炉运行的影响因素与工矿因素的系统考虑,则会导致电厂锅炉的设计参数缺乏合理性。

在锅炉的日常运转中,这些小问题不易被工作人员发现,通过长期累积,这些小问题则极易使得电厂锅炉的整体性能下降。

超临界W火焰锅炉水冷壁开裂原因分析

超临界W火焰锅炉水冷壁开裂原因分析摘要:文章以某发电公司超临界W火焰锅炉水冷壁出现开裂问题为例,分析其开裂的原因,并针对这些原因对锅炉本体设备进行改进,并对电厂运行调整进行改进,以供参考。

关键词:超临界W火焰锅炉;水冷壁;开裂1引言近年来随着我国经济的快速发展和社会用电负荷的不断增多,我国加快了对新建电厂的建设以及电厂装机容量的增加,促进了大容量超临界火电机组的建设与发展。

而且在我国目前大力推进无烟煤的燃用过程中,竖直排列的低质量流速水冷壁管W火焰锅炉则成目前超临界锅炉所应用的主要形式,此种锅炉的耗材较少,而且对W火焰锅炉的异性下部炉膛比较适合,而且在运行中出现较小的受热偏差时会进行沙量的流量自补偿,所以具有广阔的应用前景。

但是在此种炉型的实际投产应用中,比较容易出现水冷壁变形和开裂甚至是爆管的问题,需要对此问题的原因进行分析,并采取相应的改进工作。

2水冷壁开裂原因分析以某发电公司的W型火焰锅炉投运之后发生的几次水冷壁拉裂和超温爆管事故为例,经过对事故原因进行分析可知,引起此故障的原因为:一是因为锅炉中的某些炉膛的水冷壁部分出现输入的热负荷过高的现象,这就出现了水冷壁管子内工质的温度过高,也就会导致水冷壁管子及其附近的扁钢温度超出其可以承受的范围,从而导致受到影响的钢材出现许用应力大幅度降低的问题。

二是因为在沿着炉宽方向上的煤粉热负荷存在不均匀的问题,此不均匀的热负荷就会导致前墙水冷壁各管子之间的温度出现较大的偏差,这就会增加水冷壁上的热应力。

在以上原因的作用下就会导致水冷壁在长时间的运行过程中开始出现从最薄弱地方进行开裂的问题,所以需要针对这两个原因进行处理和改进。

3锅炉本体设备改进措施3.1增加水冷壁壁温监测点为了加强对水冷壁管子内工质的温度以及附近扁钢等部位的温度进行监测,并且便于根据其实时温度对热负荷进行调节和控制,所以在分析此发电公司原有的水冷壁壁温测点的数量之后,对其下炉膛、上炉膛的测温点进行增加,尤其是对于沿着炉宽方向上的水冷壁,需要额外增加测点的密度,做到对水冷壁的关闭温度和沿宽度方向的汽温偏差进行有效监测和控制的作用。

百万二次再热锅炉防止水冷壁高温腐蚀控制措施探讨

百万二次再热锅炉防止水冷壁高温腐蚀控制措施探讨发布时间:2022-07-24T06:07:32.534Z 来源:《中国电业与能源》2022年5期3月作者:石军伟[导读] 分析水冷壁高温腐蚀原因,结合百万二次再热锅炉特性,制定针对性控制措施,石军伟广东大唐国际雷州发电有限责任公司,广东湛江,524255摘要:分析水冷壁高温腐蚀原因,结合百万二次再热锅炉特性,制定针对性控制措施,保证锅炉安全运行。

关键词:水冷壁高温腐蚀控制措施1 前言广东某电厂2×1000MW超超临界二次再热机组,锅炉为哈尔滨锅炉厂有限责任公司制造的超超临界参数变压运行螺旋管圈+垂直管圈直流锅炉,单炉膛、二次再热、采用双切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构、露天布置、π型锅炉[1]。

受煤炭市场影响,机组投产后锅炉燃煤硫份较设计值偏差较大,如何实现新形势下锅炉安全稳定运行,成为了新的技术难题。

本文通过锅炉高温腐蚀形成原因,结合本工程特点进行针对性分析制定控制策略。

2 水冷壁高温腐蚀原因分析2.1高温腐蚀的类型高温腐蚀是指炉内水冷壁管在高温烟气的环境里,具有较高的管壁温度时所发生的锈蚀现象。

在燃煤电站锅炉中,高温腐蚀主要有:硫酸盐型、氯化物型和硫化物型高温腐蚀。

硫酸盐型主要发生在高温受热面上,如锅炉的过热器、再热器上;氯化物主要发生在小型锅炉的过热器和大型锅炉燃烧区域的水冷壁上;硫化物型腐蚀大多发生在炉膛水冷壁上。

水冷壁区域的高温腐蚀通常集中在燃烧器附近,当水冷壁上有一定的结垢物,并且处在还原性气氛中,管壁温度达到一定程度时,就会发生水冷壁管外腐蚀。

2.2高温腐蚀机理2.2.1硫酸盐型高温腐蚀机理炉内高温作用使得一部分与氯结合的挥发性的钠与烟气中的SO3反应,生成Na2SO4,存在于非挥发性的铝硅酸盐中的钾也可以通过与挥发的钠发生置换反应释放出来,并与SO3化合生成K2SO4。

受热面上的熔融的Na2SO4可以吸收SO3并与Fe2O3等作用生成复合硫酸盐,随着复合硫酸盐的沉积,其熔点会降低,表面温度会升高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当 K一 1 . O 3时 , 一 1 3 . 8 6 2 4 3 2 1 ≈1 4 。 当 K一1 . 0 1时 , 一 8 . 0 6 9 3 0 1 2  ̄8 - 。 当 K一1 _ O 0时 , 一 0 。 对于面积 型缺陷裂纹 , 检 出 角越 小 , 越 有 利

垂 直 透 照

厚 度 比 K 进 行控 制 , 见表 2

表 2 允 许 的透照 厚度 比 K

射 线 检 测 技 术 级 别 环 向焊 接 接 头 A级 、 AB级 K≤ 1 . 1

两 端 的 2根 水 冷 壁 管 采 取 垂 直 透 照 重 叠 成 像 , 相隔 9 0 。 透 照 2次 , 有 利 于 裂纹 等 面 积 型 缺 陷 的

检出, 同 时 增 加 1次 椭 圆 透 照 , 有 利 于 缺 陷 的 定位 。

4 . 3 2 0 1 4年 3月 2 2 日重 新 R T

为 了得 到较 高 的缺 陷检 出率 , 我 们 限制 透 照

厚 度 比, 检 出 角 与 透 照 厚 度 比关 系 如 下 :

一a r c o s ( 1 / K) 一a r c o s ( T/ T’ )

AG F A — C7

增感方式

P b

前屏 o . 0 3 mm

后屏 0 . 1 0 mm

7 00 m m

照 方式 , 最 利 于裂 纹 的 检 出 。

( 2 )小 径 管 环 向对 接 焊 接 接 头 的 透 照 布 置 方

法 的 局 限 性

透 照 焦距

像 质 计 仪 器 编 号

采用 垂 直 透 照方 式 重 叠 成 像 。但 电 力 工 程 施 工

中检 测公 司采 用执行 标 准 D L / T8 2 1 —2 O 0 2 , 对 于 垂直 段水 冷壁 采用 的是椭 圆成 像 一次 透 照 , 不 能

实现 焊缝 全长 的 1 0 0 A o检 测 。

底 片影像 的清 晰度 , 但 曝 光 时 间也 随之 成 平 方 系 数 的增 大 , 工 作效 率 降 低 , 透射场增大 , 散 射 线 更 强 。在 实际 工程 中 , 由于 现 场 工 作 量 大 , 工期短 , 检测 公 司 为提 高 工 作 效 率 , 其探 伤实际 L 一 般

稍 大于标 准 规 定 的 射线 源 至 工件 表 面 的 距 离 L 的最 小值 即 可 。因此 , 底 片 的几 何 不 清 晰度 刚 好

( 3 )小径 管环 向对 接焊接 接 头 的透 照 次数 与

膜 式 壁 的 结 构 问 题

( a )采 用倾斜 透 照椭 圆成 像 , 当 丁 / D。 ≤O . 1 2

表 3 射线 检测 条件 ( 执行 标准 D L / T 8 2 1 -2 0 0 2 )

项 目名 称

仪 器 型 号 胶 片 型 号

参 数

25 OEG — S3

于 裂纹 的检 出 , 由此看 来 , 当 K 值为 1 , 其 角 为

o 。, 即射 线 源偏 移 量 L 。 一0 mm 时 , 采 用 垂 直 透

4 . 2 透 照 厚 度 比 与 缺 陷 检 出 率 关 系

( b )采 用垂 直 透 照 重 叠成 像 时 , 一 般 应 相 隔

1 2 0 。 或 6 0 。 透 照 3次 。 由 于 膜 式 壁 结 构 原 因 不 能

进 行 转角 多次 透照 时 , 可 采用 椭 圆成像 或重 叠 成 像 方 式透 照 1次 。鉴 于透 照 1次不 能实 现焊缝 全

时, 相隔 9 0 。 透 照 2次 。

当 T / D。 = : = 9 / 4 4 . 5 = = = 0 . 2 >0 . 1 2时 , 相隔 1 2 0 。

或 6 O 。 透 照 3次 。

满 足 标准 要 求 。因此 , 我 们 只能 适 当拉 大 透 照 焦

距 有 利 于射 线照 相清 晰 度 。

当 K一1 . 1 O时 , 一 2 4 . 6 1 9 9 7 7 3  ̄2 5 。

当 K一1 . 0 6时 , 一 1 9 . 3 7 0 0 3 8 2  ̄1 9 。

在 满 足 表 2射 线 检 测 条 件 的 情 况 下 , 采 用垂

直透 照重 叠 成像 时 , 发 现 裂纹 清 晰, 裂 纹 长 度

长的 1 0 0 检测 , 此 时 必 须 应 采 取 有 效 措 施 扩 大 缺陷 可检测 范 围 。 现场 磁 粉 检 测 发 现 , 裂 纹 主 要 集 中 在 每 屏 水 冷 壁 管 屏 2端 的 4根 管 子 , 因 此 现 场 对 每 屏

J B / T4 7 3 O . 2 —2 O O 5《 承 压设 备 无损 检 测 》 射 线 检 测部 分 中规 定 : ( 1 )透 照 厚 度 比 K , 一次透照长度 : 以 透 照

透 照 方 式 管 电压 y 源 种 类 曝 光 量 底 片 黑 度

Hale Waihona Puke I型专 用 像 质计 ( 1 1 )

AR 0 03 5— 7

小径 管 采用 双壁 双 影 透 照 布 置 , 当 满 足 下 列

条件 是采 用倾 斜 透照 方 式椭 圆成 像 。

T( 壁厚) ≤ 8 mm ; 垂 直 段 水 冷 壁 壁 厚 为 9 mm, 超过 J B / T 4 7 3 0 . 2 ~2 O O 5的 壁 厚 规 定 。

增刊 2

周 国伟 , 等: 二 次 再 热 超 超 临 界 百 万机 组 锅 炉 水 冷 壁 裂 纹 成 因 及 无 损 检 测 探 讨

3 1

焦 距 有 利 于 射 线 照 相 清 晰 度 通 过 限制 射 线 源 至工 件 表 面 的距 离 L 的 最 小值 , 来 对 最 小 焦 距 进 行 了 限制 , 保 证 底 片 的 几 何 不 清 晰 度 满 足 要 求 。 焦 距 的 增 大 虽 然 提 高 了