带法兰圆筒拉深冲孔复合模的设计

圆筒拉深件冲压模设计

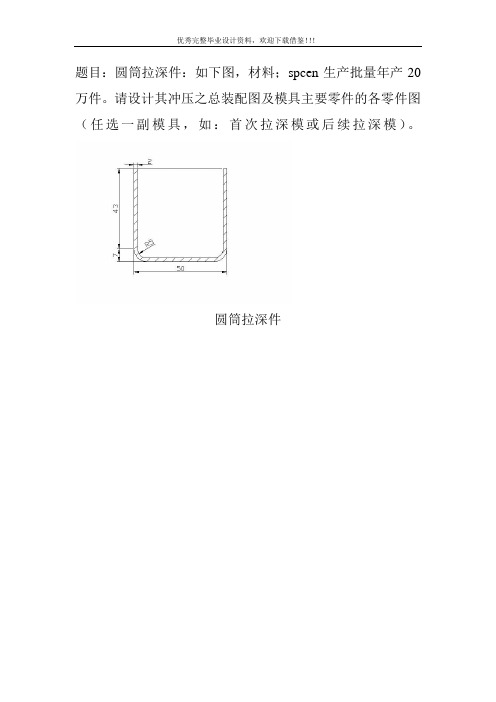

题目:圆筒拉深件:如下图,材料;spcen生产批量年产20万件。

请设计其冲压之总装配图及模具主要零件的各零件图(任选一副模具,如:首次拉深模或后续拉深模)。

圆筒拉深件目录1 引言···································1.1冲压模具发展历史和国外冲压模具发展状况···············1.2 冲压模具行业发展现状及技术趋势···················1.3 我国模具水平与国际先进水平的差距··················2 工艺分析····························2.1材料····························2.2生产批量··························2.3 形状与尺寸·························2.4 精度·························3 工艺尺寸的计算····························3.1 确定切边余量····························3.2 计算毛胚直径····························3.3 拉升系数···························3.4 拉深工序的直径···························3.5 拉深工序的高度··························3.6 拉深模间隙··························4生产方案··························5排样方案和计算材料利用率··························6计算落料和每次拉深的刃口尺寸··························7凸凹模圆角半径的确定··························8冲压力的计算·························4.1 落料力·························4.2 卸料力·························4.3 压边力·························4.4 拉深力·························9冲压设备的选择·························10拉深的工件序图························5.1 首次拉深························5.2 第二次拉深························11 零件图························6.1 凹模和凸模························6.2 总装配图························1.引言1.1冲压模具发展历史和国外冲压模具发展状况我国考古发现,早在2000多年前,我国已有冲压模具被用于制造铜器,证明了中国古代冲压成型和冲压模具方面的成就就在世界领先。

圆筒形件拉深模的设计

向: 伸长

凸缘部分 切 向: 压缩

厚度方向: 一定范围内变薄,一定范围外增厚

(2)凹模圆角部分

(3)筒壁部分

圆筒形件拉深模设计

第一节 拉深基本原理

(4)凸模圆角部分 (5)筒底部分

2.应力

拉深成形后制件壁厚和硬度分布

三、拉深时凸缘区的应力分布与起皱

1.拉深过程中某一瞬间,凸缘区的应力分布 (1)径向拉应力边缘最小为0,凹模口处最大。 (2)切向压应力边缘最大,凹模口处最小,但不为0。

圆筒形件拉深模设计

内容简介: 拉深是基本冲压工序之一

本学习情境在分析拉深变形过程及拉深件质量影响因素 的基础上,介绍了拉深工艺计算、工艺方案制定和拉深模设 计。涉及到拉深变形过程分析、拉深件质量分析、拉深系数 及最小拉深系数的影响因素、圆筒形件的工艺计算、其它形 状零件的拉深变形特点、拉深工艺性分析与工艺方案确定、 拉深模的典型结构、拉深模的工作零件设计、辅助工序等。

圆筒形件拉深模设计

第一节 拉深基本原理

(3)在R′=0.61 Rt处,径向拉应力等于切向压应力,往内,拉 应力占优、厚度变薄,往外,压应力占优、厚度增厚。 2.整个拉深过程中σ1max、σ3max的变化规律 (1)σ1max的变化规律

由小逐渐增大,当Rt=(0.8~0.9)R时,σ1max最大,即拉深 刚开始不久拉应力即达到最大;然后逐渐减小,结束时为零。 (2)σ3max的变化规律

编辑本段生产类型

生产类型通常分为三类。

1.单件生产 单个地生产某个零件,很少重复地生 产。

2.成批生产 成批地制造相同的零件的生产。

3.大量生产 当产品的制造数量很大,大多数工作 地点经 常是重 复进行 一种零 件的某 一工序 的生产 。

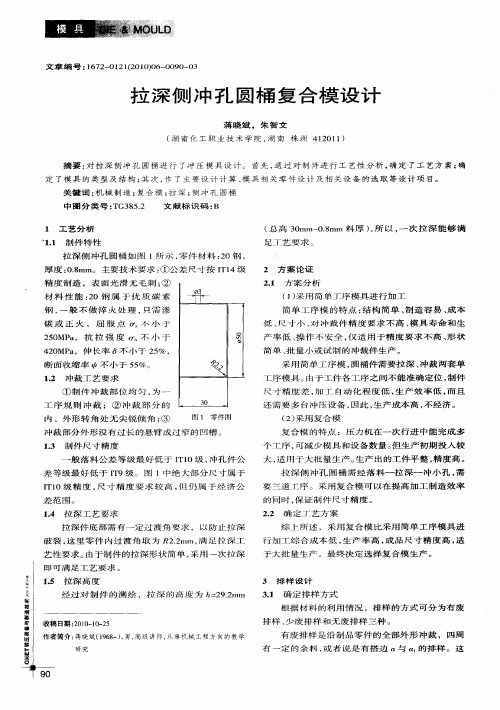

拉深侧冲孔圆桶复合模设计

关 键 词 : 械 制 造 ; 合 模 ; 深 ; 冲 孔 圆桶 机 复 拉 侧

中 图 分 类 号 : G3 52 T 8 .

1 工 艺 分 析

文 献 标 识 码 : B

( 高 3 mm一 .mm 料 厚 ) 所 以 , 次 拉 深 能 够 满 总 0 08 , 一

足 7. 要 求 。 - 艺

艺 性 要 求 。 于 制 件 的拉 深 形 状 简 单 , 用 一 次 拉 深 由 采

3

排 样设计

测 绘 , 拉 深 的 高 度 为 h 2 .mm = 92

3 1 确 定 排 样 方 式 . 根 据 材 料 的 利 用 情 况 ,排 样 的 方 式 可 分 为 有 废

排 样 、 废排 样和无 废排样 三种 。 少

面 积 与 所 用 毛 坯 面 积 的 百 分 比来 计 算 :

n= ×1 00%

能 得 到充分 的保证 , 模 的寿命 相应 提高 , 适用 于 冲 多

形 状复 杂精 度要 求较 高 的制 品冲压 。

少 废 排 样 沿 制 品 部 分 外 形 冲 裁 ,只 有 少 部 分 余

料 , 就 是 a与 a 搭 边 只 有 一 个 。 这 种 排 样 材 料 利 也 用 率 较 高 ,具 有 一 次 能 冲裁 多 个 制 品 零 件 和 简 化 模

差 范围 。 14 拉 深 工 艺 要 求 . 拉 深 件 底 部 需 有 一 定 过 渡 角 要 求 ,以 防 止 拉 深 破 裂 , 里 零 件 内 过 渡 角 取 为 R22 这 .mm , 足 拉 深 工 满

要 三 道 工 序 。采 用 复 合 模 可 以 在 提 高 加 工 制 造 效 率

尺 寸 精 度 差 , 工 自动 化 程 度 低 , 产 效 率 低 , 且 加 生 而

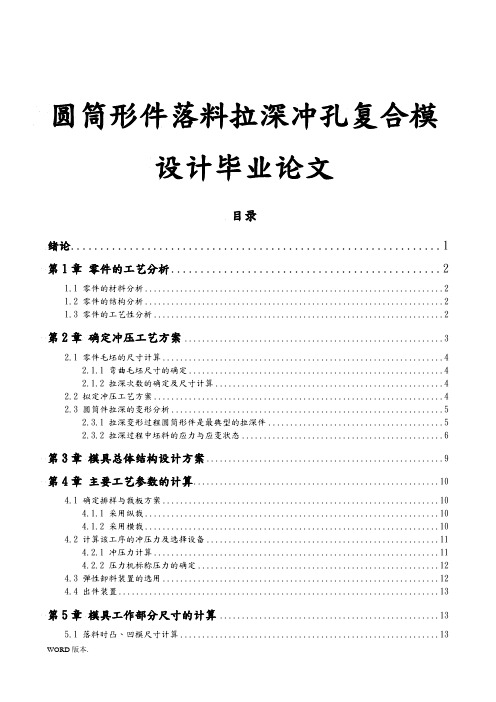

圆筒形件落料拉深冲孔复合模设计毕业论文

圆筒形件落料拉深冲孔复合模设计毕业论文目录绪论 (1)第1章零件的工艺分析 (2)1.1 零件的材料分析 (2)1.2 零件的结构分析 (2)1.3 零件的工艺性分析 (2)第2章确定冲压工艺方案 (3)2.1 零件毛坯的尺寸计算 (4)2.1.1 弯曲毛坯尺寸的确定 (4)2.1.2 拉深次数的确定及尺寸计算 (4)2.2 拟定冲压工艺方案 (4)2.3 圆筒件拉深的变形分析 (5)2.3.1 拉深变形过程圆筒形件是最典型的拉深件 (5)2.3.2 拉深过程中坯料的应力与应变状态 (6)第3章模具总体结构设计方案 (9)第4章主要工艺参数的计算 (10)4.1 确定排样与裁板方案 (10)4.1.1 采用纵裁 (10)4.1.2 采用横裁 (10)4.2 计算该工序的冲压力及选择设备 (11)4.2.1 冲压力计算 (11)4.2.2 压力机标称压力的确定 (12)4.3 弹性卸料装置的选用 (12)4.4 出件装置 (13)第5章模具工作部分尺寸的计算 (13)5.1 落料时凸、凹模尺寸计算 (13)5.2 拉深件凸、凹模尺寸计算 (14)5.3 冲孔凸、凹模尺寸计算 (15)5.4 凸、凹模圆角半径 (16)5.5 弯曲凸、凹模设计 (16)5.6 冲裁间隙 (17)5.6.1 间隙对冲压模具寿命的影响 (17)5.6.2 间隙对冲压工艺力的影响 (17)5.6.3 间隙值的确定 (17)5.7 模架的选择 (18)第6章模具零件的设计 (20)6.1 工作零件 (20)6.1.1 动模上的凸凹模(落料凸模与拉深凹模) (20)6.1.2 定模上的凸凹模(拉深凸模与冲孔凹模) (21)6.1.3 落料凹模 (22)6.1.4 冲孔凸模 (23)6.2 模架的零件 (23)6.2.1 模柄 (23)6.2.2 上模座和下模座 (25)6.3 导向零件 (27)6.3.1 A型导柱 (27)6.3.2 A型导套 (28)6.4 模具的其它零件 (30)第7章模具装配图 (30)7.1 三维装配图 (30)7.1.1 定模座 (30)7.1.2 动模座 (31)7.1.3 模具总装图 (31)7.2 二维装配图 (32)7.3 模具装配顺序 (33)7.3.1 模架的安装 (33)7.3.2 凸模、凹模和凸凹模的装配 (33)7.3.3 总装 (34)参考文献 (35)致谢 (36)第1章零件的工艺分析1.1零件的材料分析08F钢强度、硬度很低,而塑性、韧性极高,具有良好的冷变形性和焊接性,正火后切削加工性尚可,退火后导磁率较高,剩磁较少,但淬透性、淬硬性极低。

带法兰便圆筒拉深模设计课程设计

课程名称:带法兰便圆筒拉深模设计课程简介:本课程主要介绍带法兰便圆筒拉深模的设计方法,包括拉深模的结构设计、工艺参数确定、模具材料选择等内容。

通过学习本课程,学生将掌握带法兰便圆筒拉深模设计的基本理论和实际操作技能,为将来在模具设计和制造领域有所作为奠定坚实的基础。

一、拉深模的概念和分类1. 概念:拉深模是模具制造中的一种常见模具,用于对金属板材进行拉深成形。

2. 分类:按照不同的产品形状和工艺要求,拉深模可以分为圆筒型、方型、不规则型等多种类型。

二、带法兰便圆筒拉深模的结构设计1. 模具结构:带法兰便圆筒拉深模由上模、下模和顶出构成,在设计过程中需要考虑工件形状和结构的复杂性。

2. 设计要点:合理确定上模和下模的结构形式,保证模具的刚性和稳定性,提高产品成形的精度和质量。

三、工艺参数的确定1. 材料选择:选择适合产品材质和成形要求的冷、热工作模具钢,确保模具具有足够的强度和耐磨性。

2. 模具尺寸:根据实际产品要求和成形工艺,确定模具的尺寸和公差要求。

3. 温度控制:控制成形温度,避免因温度过高或过低导致产品质量不稳定。

四、模具材料选择1. 冷工作模具钢:适用于成形温度较低的金属板材,具有较高的硬度和刚性,但易于发生断裂。

2. 热工作模具钢:适用于成形温度较高的金属板材,具有良好的耐磨性和热疲劳性能,但成本较高。

五、实例分析以具体的带法兰便圆筒拉深模设计案例为例,对课程内容进行实例分析,通过实际案例展示模具设计的基本原理和工程应用。

通过实例分析,学生将更好地理解和掌握课程内容,提高实际操作能力。

六、案例实操通过实际操作,指导学生进行模具设计和加工,让学生在实践中巩固所学理论知识,增强动手能力,培养学生的解决问题能力和团队合作意识。

七、课程总结总结本课程的重点内容和学习收获,强调学生需要在日常学习和实践中不断提升技能水平,注重实际操作能力的培养。

通过本课程的学习,学生将具备带法兰便圆筒拉深模设计的基本理论和实际操作技能,掌握模具设计和制造的基本原理和方法,为将来在模具制造和相关领域的发展打下坚实的基础。

落料拉深冲孔复合模具设计说明书 (2) 精品

落料拉深冲孔复合模具设计说明书目录1.零件冲压工艺分析 (3)1.1 制件介绍 (3)1.2产品结构形状分析 (4)1.3 产品尺寸精度、粗糙度、断面质量分析 (4)2.零件冲压工艺方案的确定 (4)2.1冲压方案 (5)2.2各工艺方案特点分析 (5)2.3工艺方案的确定 (5)3.冲模结构的确定 (5)3.1模具的结构形式 (5)3.2模具结构的选择 (6)4.零件冲压工艺计算 (6)4.1零件毛坯尺寸计算 (6)4.2排样 (7)4.3拉深工序的拉深次数和拉深系数的确定 (8)4.4冲裁力、拉伸力的计算 (8)4.5拉伸间隙的计算 (9)4.7计算模具刃口尺寸 (10)5.模具结构设计与相关校核 (11)5.1模架的设计 (11)5.2冲孔凸模结构设计与校核 (13)5.3冲孔凹模的结构设计 (14)5.4落料凸模结构设计 (15)5.5落料凹模结构设计 (16)6模具结构简图 (16)参考文献 (17)1.零件冲压工艺分析1.1 制件介绍零件名称:底材料: 20-81厚度: t=1.75mm批量:大批量零件如下图:图11.2产品结构形状分析图 1 产品结构形状分析由图 1 可知,产品为圆片落料、无凸缘筒形件拉深、圆片冲孔,产品结构简单对称,中间孔孔壁与制件直壁之间的距离较远,直接冲孔不会影响零件外形。

然而周边六孔孔壁余制件直壁之间的距离L不满足L≥(R+0.5t) 要求。

因此,对这六个孔得加工不能在模具上加工,而是要采取另外的钻孔来完成。

(R为之间拉深圆角半径值取3;t为零件材料厚度值取1.75)1.3 产品尺寸精度、粗糙度、断面质量分析(1)尺寸精度零件的标注公差均为给定,故默认零件精度为IT14级。

一般的冲压均能满足要求,模具的精度要求应为IT11级。

(2)冲裁剪断面质量板料厚度1.75,查【2】第44页表3-4,生产时毛刺允许高度为≤0.15,本产品在断面质量和毛刺高度上没有严格的要求,所以只要模具精度达到一定要求,冲裁件的断面质量可以保证。

落料拉深和冲孔切边复合模具的设计【完整版】

落料拉深和冲孔切边复合模具的设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)落料拉深和冲孔切边复合模具的设计洪仁波04机制[普]摘要:冷冲压是一种先进的金属加工方法,它是建立在金属塑性变形的根底上,利用模具和冲压设备对板料金属进行加工,以获得所需要的零件形状和尺寸。

冷冲压具有生产率高、产品尺寸精度稳定、操作简单、加工本钱低、材料利用率高、容易实现机械化和自动化等一系列优点,特别适合于大量生产。

本文主要是根据零件的生产技术要求,设计了落料拉深和冲孔切边两副复合模具。

因为板料、设备和模具是构成冲压加工的三个必要因素,此三要素是冲压所必要的硬件条件,再通过人们的对他们在有机地协调,包括进行合理的工艺性设计、计算以有效的组织管理。

有在整个设计过程中,分性零件加工工艺和模具的设计是同样的重要,同时模具是为实际生产所效劳,所以,设计出来的模具结构不但要可行,即到达预期目的,而且要让工人操作起来简单方便,另外还要尽量少花钱,即经济性。

关键词:冷冲压、落料、拉深、冲孔、切边Abstract: Cold stamping is a kind of advanced metal processing method, it establishes on the metal foundation with deformed plasticity , processes using mould and stamping equipment for board material metal in order to get the element shape and size needed. It is been productivity high that cold stamping has , product size precision stabilize and operate simple , finished cost low , overall material utilization factor high, easy realization a series of advantages such as mechanization and automation, suit plenty of productions especially.This paper is designed mainly according to the production technical requirement of element fall to expect pull is two pairs of side compound mould deep and rush hole cut. Because board material, equipment and mould are the 3 necessary factors that form stamping processing , 3 this essential factors is stamping the hardwarecondition of place necessity, know again surpass Men for them in coordinate organicly, include carrying out reasonable technology design and calculation so as effective organization manages. Have in entire design course in, the design of minute element processing technology and mould is same and important, at the same time, mould is to serve actual production place , so, the mould structure that devised will be not only feasible , reaches expected purpose and to let worker operating and simple, convenience is as far as possible few additionally to spend money, economy.Keyword: Cold stamping , fall to expect , pull deeply , rush hole , cut side前言冷冲压是建立在金属塑性变形的根底上,在常温下利用安装在压力机上的模具对材料施加压力,使其产生别离或塑性变形,从而获得一定形状、尺寸和性能的零件的一种压力加工方法。

拉深冲压复合模毕业设计

页脚内容11 分析零件的工艺性冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

该零件是空气滤清器壳,从图1.1中我们可以看出该零件的精度要求不是很高,但要求有较高的钢度和强度。

在零件图中,尺寸01102-φ为IT14级,其余尺寸未标注公差,可以按自由公差计算和处理。

零件的外形尺寸为102φ,属于中小型零件,料厚为1.5mm 。

图1-1空气滤清器壳下面分析结构工艺性。

因为该零件为轴对称旋转体,故落料片肯定是圆形,其冲裁的工艺性很好。

零件为带法兰边圆筒形件,且dDF 、dh都不太大,拉深工艺性较好,圆角半径R3、R6都大于等于2倍料厚,对于拉深都很适合。

因此,该壳体零件的冲压生产要用到的冲压加工基本工序有:落料、拉深(拉深的次数可能为多次)。

用这些工序的组合可以提出多种不同的工艺方案。

2 确定工艺方案2.1 计算毛坯尺寸由于板料在扎压或退火时所产生的聚合组织而使材料引起残存的方向性,反映到拉深过程中,就使桶形拉深件的口部形成明显的突耳。

此外,如果板料本身的金属结构组织不均匀、模具间隙不均匀、润滑的不均匀等等,也都会引起冲件口高低不齐的现象,因此就必需在拉深厚的零件口部和外缘进行修边处理。

这样在计算毛坯尺寸的时候就必需加上修边余量然后再进行毛坯的展开尺寸计算。

根据零件的尺寸取修边余量的值为4mm。

在拉深时,虽然拉深件的各部分厚度要求发生一些变化,但如果采用适当的工艺措施,则其厚度的变化量还是并不太大。

在设计工艺过程时,可以不考虑毛坯厚度的变化。

同时由于金属在塑性变形过程中保持体积不变,因而,在计算拉深件的的毛坯展开尺寸时,可以认为在变形前后的毛坯和拉深间的表面积相等。

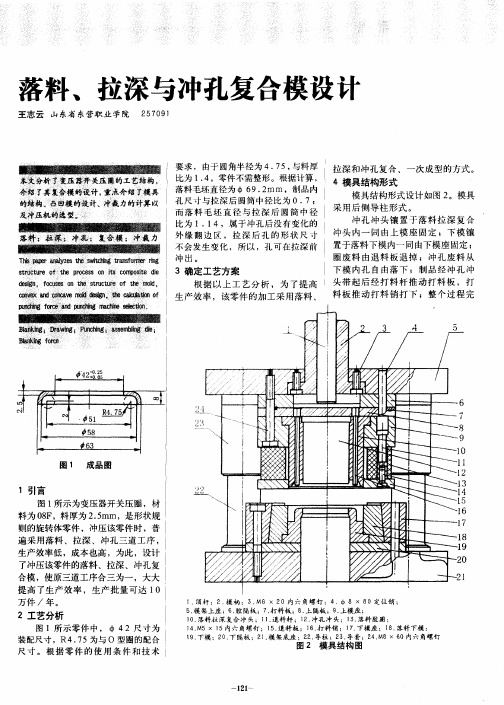

落料、拉深与冲孔复合模设计

一

/

、

/

≯ 髫 | /

\ 上

●一

~

哆|

『

~ —

{

~ 、

’

一v ●、

、

I

/ I

/

Fj L X - / / 一 、

,

2

~ ~

一

置于 落料下模 内一 同 由下模座 固定 ; 圈废料 由退料 板 退 掉 ;冲孔 废料 从 下 模 内孔 自由落 下 ;制 品经 冲孔 冲 3确定工艺方案 根 据 以上 工 艺分 析 ,为 了提 高 头 带起 后 经 打料 杆 推动 打 料板 ,打 生产效 率 ,该零件 的加工 采用落料 、 料 板 推动 打料 销 打 下 ;整 个 过程 完

万 件 /年 。

j

‘

、

\ \

; .

_ {

,

\

~

= =\ =\二 == = = = Nhomakorabea\

/

= ! = 衣j 、 一

乏

— —

_

\ 、 \。 \、 \

\\\ \

—

—

V/ d S , , /{ /

I/ / / / I  ̄ ,

,

/ l

~

~ ~

~

\

、

\

\ 、 f

、

, 、、 ,

~

~

— ’ ~

— — —

,

,

,

—

~

\

, “

\

\

图 1 成品图

1 引言

再次拉深、冲孔、切边复合模毕业设计论文

在实际生产中,当冲压件的生产批量较大、尺寸较少而公差要求较小时,若用分散的单一工序来冲压是不经济甚至难于达到要求。这时在工艺上多采用集中的方案,即把两种或两种以上的单一工序集中在一副模具内完成,称为组合的方法不同,又可将其分为复合、级进和复合-级进三种组合方式。

Keywords:Stamping die;Drawing;Molding processes

摘要................Ⅰ

ABSTRACTⅡ

致谢41

附录A42

第一章 绪论

1.1模具市场十大发展趋势

目前,国内市场对中高档模具的需求量很大,但要求国产模具必须在质量、交货期等方面满足用户的需求。另外,随着近年来工业发达国家的人工费用增加,其模具生产正向发展中国家特别是东南亚国家转移。因此,只要国产>模具的质量能够有提高,交货期能够保证,模具出口的前景是十分乐观的。

四川理工学院毕业设计(论文)

再次拉深、冲孔、切边复合模

学 生:陈莎莉

学 号:05011027145

专业:材料成型及控制工程

班 级:2005.1

指导教师:袁泉

四川理工学院机械工程学院

二OO九年六月

摘 要

本设计说明书中概括了模具市场的发展趋势及冲压技术的概念和发展方向,主要是再次、拉深、冲孔复合模的详细设计过程,包括工艺方案的确定,模具刃口尺寸的计算,以及压力机校核等。这种筒形零件采用冲压生产时必要的,由于零件的尺寸、结构、产量限制最好采用复合模生产,还采用弹性压边圈保证压边圈回弹到需要的位置。为了便于制造、修磨,拉深凸模、切边凸模、冲孔凸模和拉深、切边凹模均采用镶拼结构,用螺钉拧紧在固定板上。由于采用了镶拼结构,故模具零件多,由于零件较小,还要与其它零件连接,故零件制造要求高。另外由于采用的标准件少,所以模具的制造成本加大。

筒形件落料拉深冲孔复合模模具课程设计

目录序言 (2)第一部分冲压成形工艺设计 (5)Ⅰ明确设计任务,收集相关资料 (5)Ⅱ冲压工艺性分析 (6)Ⅲ制定冲压工艺方案 (6)Ⅳ确定毛坯形状,尺寸和主要参数计算 (10)第二部分冲压模具设计 (15)rⅡ计算工序压力,选择压力机 (16)Ⅲ计算模具压力中心 (19)Ⅴ、弹性元件的设计 (25)Ⅵ模具零件的选用 (27)Ⅶ冲压设备的校核 (29)Ⅷ其他需要说明的问题 (30)Ⅸ模具装配 (32)设计总结 (35)参考文献 (36)序言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CAD/CAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

筒形件落料、拉深、冲孔、复合模模具课程设计剖析

目录序言 (2)第一部分冲压成形工艺设计 (5)Ⅰ明确设计任务,收集相关资料 (5)Ⅱ冲压工艺性分析 (6)Ⅲ制定冲压工艺方案 (6)Ⅳ确定毛坯形状,尺寸和主要参数计算 (10)第二部分冲压模具设计 (15)rⅡ计算工序压力,选择压力机 (16)Ⅲ计算模具压力中心 (19)Ⅴ、弹性元件的设计 (25)Ⅵ模具零件的选用 (27)Ⅶ冲压设备的校核 (29)Ⅷ其他需要说明的问题 (30)Ⅸ模具装配 (32)设计总结 (35)参考文献 (36)序言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CAD/CAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

圆筒的落料拉深复合模设计

毕业设计(论文)设计(论文)题目阶梯圆筒的落料拉深复合模具设计学生姓名指导教师20**年1 月4 日学院(系)专业毕业设计论文任务书一、题目及专题:1、题目冲压模具设计2、专题阶梯圆筒落料拉深模具设计二、课题来源及选题依据课题来源:企业开发研制产品需要。

选题依据:根据学生所学专业及教学大纲要求,结合相关企业实际生产需要及设计模式,促使学生将所学专业基础知识及专业知识具体应用到实践中,培养其理论联系实际的能力。

三、本设计(论文或其他)应达到的要求:1.根据零件的使用条件、技术要求、形状和尺寸,确定该零件的冷冲压工艺方案(包括排样图);2.选择各工序冲压设备,填写冲压工艺过程卡;3.设计本工序的工装设备(模具);4.绘制全套模具图(工序图、排样图、装配图和零件图);5.撰写设计计算说明书一份,字数约10000字符。

摘要此次毕业设计是由蔡昀老师亲自指导,设计一副简单的复合模具,经过数个月的设计,基本完成此次设计的任务。

此副模具主要是阶梯圆筒形零件的设计,采用落料﹑拉深两道工序相结合的复合模,本人经查阅相关书籍﹑资料以队此副模具所用到的相关公式﹑数据做出了一个准确的依据。

此副模具的设计一共分为四章,和其他模具的设计一样,首先第一章是对零件进行了工艺分析,接着对工艺方案进行了比较,最终确定采用先落料拉深后切边的工艺方案,然后画工序图﹑经过计算选择冲压设备。

第二章是选择冲模类型以及结构形式,接着是一些模具设计的相关数据计算。

第三章是对模具凸模﹑凹模加工工艺过程以及加工工艺方案的确定,最后填写凸凹模加工工艺规程卡以及编制凸模数控加工程序。

第四章是设计总结﹑谢辞以及参考文献。

本人在设计过程中得到了其他同学的大力支持,并有蔡昀老师的息心指导,在此表示诚恳的感谢。

由于本人水平有限,此次设计难免还存在一些缺点和错误,恳请阅读者批评指正。

目录第1章冲压工艺设计 (1)1.1 零件的工艺分析 (1)1.2 制定冲压工艺方案 (3)1.3 画工序图 (4)1.4 初选冲压设备 (6)1.5编制冲压工艺卡 (8)第2章冲压模具设计 (10)2.1 冲模类型及结构形式 (10)2.2 模具设计计算 (10)第3章模具主要零件加工工艺设计 (14)3.1 制定凸凹模加工工艺过程 (14)3.2 填写凸凹模加工工艺规程卡 (16)3.3 编制凸模或凹模数控加工程序 (19)第4章设计总结 (21)致谢 (22)参考文献 (23)第1章 冲压工艺设计1.1 零件的工艺分析此零件形状为阶梯圆筒形件,需要采用落料,拉深,切边三道工序,通过计算确定拉深次数。

拉深侧冲孔圆桶复合模设计

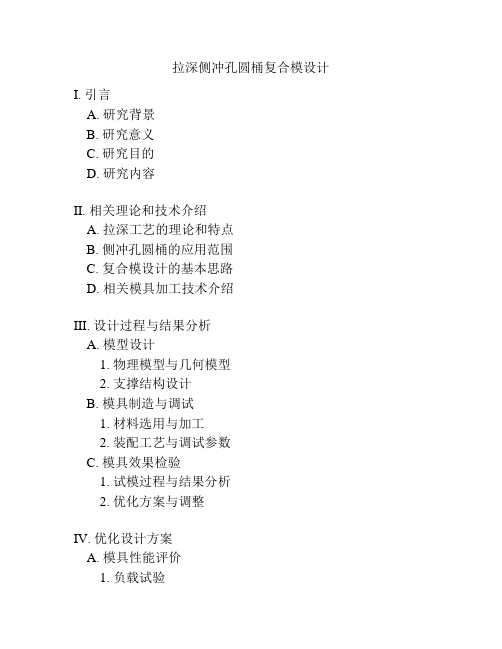

拉深侧冲孔圆桶复合模设计I. 引言A. 研究背景B. 研究意义C. 研究目的D. 研究内容II. 相关理论和技术介绍A. 拉深工艺的理论和特点B. 侧冲孔圆桶的应用范围C. 复合模设计的基本思路D. 相关模具加工技术介绍III. 设计过程与结果分析A. 模型设计1. 物理模型与几何模型2. 支撑结构设计B. 模具制造与调试1. 材料选用与加工2. 装配工艺与调试参数C. 模具效果检验1. 试模过程与结果分析2. 优化方案与调整IV. 优化设计方案A. 模具性能评价1. 负载试验2. 对比模具评估B. 优化设计方案1. 参考模具方案2. 改进方案分析3. 可行性验证V. 结论与展望A. 结果总结1. 研究成果与特点2. 优缺点分析B. 研究展望1. 未来研究方向2. 发展前景展望注:拉深侧冲孔圆桶指的是在圆筒体的侧壁上开设一排直径相等、间距相等的圆形孔洞。

第一章:引言随着现代工业的迅猛发展,各种产品的生产也日益复杂。

此时,模具设计的作用尤为重要,尤其是对于产品中的零部件来说。

拉深侧冲孔圆桶是一种具有较高生产效率和较好性能的产品,逐渐在市场上得到了更广泛的应用。

因此,对其模具的设计与制作也显得尤其重要,以满足市场对高品质、高效率的生产要求。

本文旨在探讨拉深侧冲孔圆桶的复合模设计,为模具设计者提供科学化、合理化的解决方案、模具制作过程中所需技术的掌握方法以及优化方案的设计过程,以便提高产品的生产效率和稳定性。

第二章:相关理论和技术介绍本章主要介绍拉深工艺、侧冲孔圆桶的应用范围、复合模设计的基本思路以及相关的模具加工技术。

2.1 拉深工艺的理论和特点拉深是一种一般的成形加工方法,一般用于金属材料的深度加工,通过将圆形金属片拉成深度更大的圆柱体或圆锥体来实现。

拉深的主要工艺流程包括模具制作和拉深机的操作。

拉深机的应用使得拉深的质量和效率都得到了显著提高。

2.2 侧冲孔圆桶的应用范围侧冲孔圆桶主要应用于各类工业设备的制作,广泛应用于汽车制造、电器制造、机械制造等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零件图工件名称:带法兰圆筒件;生产批量:10万件/年;冲压材料:08F,厚度t=2mm。

带法兰圆筒拉深冲孔复合模的设计摘要模具工业是国民经济的重要基础工业之一。

模具是工业生产中的基础工艺装备,是一种高附加值的高精密集型的产品,也是高新技术产业化的重要领域,其技术水平的高低已经成为衡量一个国家制造业水平的重要标志。

而复合模生产效率较高,适合大规模的工业生产。

本次设计对典型的复合模中包含的四种冲压工序落料、拉深、冲孔与切边变形特性进行了分析,并从模具结构的角度对各工序变形影响因素进行了讨论。

运用大学期间所学的专业课程知识、理论和毕业实习中学到的实践知识,正确地解决复合模设计中工艺分析、方案论证等模具结构设计等问题,充分利用与本复合模设计有关的各种资料,做到科学合理地熟练应用。

同时提高自己绘图能力,通过对带法兰圆筒拉深冲孔复合模的设计,巩固对模具理论的掌握,增强动手的能力,培养严谨科学态度,并且也达到理论与实际相结合的目的。

关键词:复合模;落料;拉深;冲孔;切边DESIGN OF DRAWING-PUNCHING COMPOUND DIEFOR THE FLANGE CYLINDERABSTRACTMould industry is one of the important basic industries of national economy. Mold is the basic technology of industrial production equipment, a kind of high value of labor-intensive products, also the important fields high-tech industrialization, whose technical level has become to measure a country's important symbol of the levels of manufacturing. The production efficiency of composite mold is higher than others, therefore, it is suitable for large-scale industrial production.The typical composite modulus containing four punching process: blanking, deep drawing, punching and trimming deformation characteristics are analyzed in this design, and the factors of various processes deformation were discussed from the angle of the mould structure. Using university major knowledge and knowledge from theory and graduation practice correctly solve the problem of process analysis, plan demonist in compound mold design. The utilization of material related the composite modulus design make reasonably scientific skilled application. Through the design of drawing punching compound die for the flanged cylinder, we can improve cartography ability, consolidate the master of mould theory, strengthen practice ability, cultivate the rigorous scientific attitude, and also attain the objective of integrating theory with the practice.Key words: compound die; blanking; drawing; piecing; trimming目录1 绪论 (1)1.1 课题研究的目的 (1)1.2 国内外模具的现状与发展方向 (1)1.2.1 现代模具的现状 (1)1.2.2 模具技术发展趋势 (2)2 工件图 (6)3 零件工艺分析 (7)4 工艺方案的确定 (8)4.1 计算坯料的直径 (8)4.1.1 整理尺寸 (8)4.1.2 确定毛坯的直径 (8)4.2 确定能否一次拉深成形 (8)4.3 确定各次拉深系数与各次拉深直径 (8)4.3.1 确定第一次拉深系数m1 与拉深直径d1 (8)4.1.2 确定以后各次拉深极限拉深系数与拉深直径 (9)4.4 计算各工序凸凹模的圆角半径 (9)4.5 计算各次拉深的高度 (10)4.5.1 计算第一次拉深的高度h (10)4.5.2 计算以后各次拉深的高度 (10)4.6 画出各工序图列表 (11)4.6.1 各工序图 (11)4.6.2 工序列表 (12)4.7 确定工艺方案 (12)5 排样方案的设计 (15)5.1 排样方式 (15)5.2 搭边值 (15)5.4 排样图的确定 (15)6 压力值计算 (17)6.1 落料首次拉深复合模 (17)6.1.1 冲裁力计算 (17)6.1.2 拉深力计算 (17)6.1.3 推件力计算 (17)6.1.4 压边力计算 (18)6.1.5 落料拉深复合模总压力 (18)6.2 切边冲孔复合模 (18)6.2.1 冲孔力计算 (18)6.2.2 切边力计算 (18)6.2.3 卸料力计算 (18)6.2.4 推件力计算 (18)6.2.5 切边冲孔复合模总压力 (19)7 主要工作部分尺寸计算 (20)7.1 落料首次拉深复合模 (20)7.1.1 落料凸、凹模刃口尺寸 (20)7.1.2 拉深凸、凹模外形尺寸 (20)7.2 切边冲孔复合模 (21)7.2.1 切边凸、凹模刃口尺寸 (21)7.2.2 冲孔凸、凹模刃口尺寸 (22)8 模具结构设计 (23)8.1 落料首次拉深复合模结构设计 (23)8.1.1 落料凹模设计 (23)8.1.2 拉深凸模设计 (24)8.1.3 凸凹模的设计 (26)8.1.4 挡料销的设计 (28)8.1.5 固定方式 (28)8.2 切边冲孔复合模结构设计 (28)8.2.2 冲孔凸模的设计 (31)8.2.3 切边冲孔凸凹模的设计 (32)9 压边方式确定 (35)9.1 落料首次拉深复合模的压边方式 (35)9.2 切边冲孔复合模的压边方式 (35)10 弹簧选用 (36)11 卸料与推件装置设计 (37)11.1 卸料板的设计 (37)11.1.1 落料拉深复合模 (37)11.1.2 切边冲孔复合模 (37)11.2 推件装置的设计 (37)11.2.1 落料拉深复合模 (37)11.2.2 切边冲孔复合模 (37)12 固定零件设计 (38)12.1 垫板选择 (38)12.1.1 落料拉深复合模 (38)12.1.2 切边冲孔复合模 (38)12.2 凸模固定板选择 (39)12.2.1 落料拉深复合模 (39)12.2.2 切边冲孔复合模 (39)12.3 模柄选用 (39)12.3.1 落料拉深复合模 (39)12.3.2 切边冲孔复合模 (40)13 模架选择 (41)13.1 落料拉深复合模 (41)13.2 切边冲孔复合模 (41)14 压力机选择 (42)14.1 落料拉深复合模 (42)14.2 切边冲孔复合模 (43)15.1 装配图 (45)15.1.1 图纸幅面要求 (45)15.1.2 装配总图 (45)15.1.3 技术要求 (45)15.2 零件图 (45)16 冲压工艺卡和机加工工艺卡 (46)16.1 冲压过程工艺卡 (46)16.2 落料凹模机械加工工艺卡 (48)16.3 拉深凸模机械加工工艺卡 (50)17 总结 (52)参考文献 (53)致谢 (54)附录 (55)附录A 冲压常用公差配合.............................................................................. 55 附录B 冲模零件表面粗糙度........................................................................... 56 附录C 冷冲模工作零件常用材料及热处理.................................................... 57 附录D 冲模一般零件材料和热处理要求. (58)附件附件A 开题报告附件B 译文及原文影印件带法兰圆筒拉深冲孔复合模的设计1 绪论1.1 课题研究的目的模具在汽车、拖拉机、飞机、家用电器、工程机械、动力机械、冶金、兵器、仪器仪表、轻工、日用五金等制造中,起着极为重要的作用。

模具是实现上述行业的钣金件、锻件、铸件、注塑件等生产的重要工艺装备。

采用模具生产毛坯或成品零件,是材料成形的重要方式之一,但我国模具的行业总体是大而不强,主要差距是人才不足、专业化、标准化程度低等,特别是人才不足已成为制约我国模具行业发展的瓶颈之一。

作为一名即将毕业的大学生,对祖国的长远发展肩负着重大使命。

毕业之际,我选择《带法兰圆筒拉深冲孔复合模的设计》作为毕业课题,通过对带法兰圆筒拉深冲孔复合模的设计,综合运用和巩固冲压模具设计与制造等基础理论和专业知识,提高自己从事冲压模具设计与制造的初步能力,为工作打下良好的基础。

1.2 国内外模具现状与发展方向1.2.1 现代模具现状20 世纪80 年代以来,国民经济的高速发展对模具工业提出了越来越高的要求,同时为模具的发展提供了巨大的动力。

这些年来,中国模具发展十分迅速,模具工业一直以15% 左右的增长速度快速的发展。

振兴和发展中国模具工业,日益受到人们重视和关注。

“模具是工业生产的基础工艺装备”已经取得共识。

目前,中国有17000 多个模具生产厂点,从业人数约为50 多万。