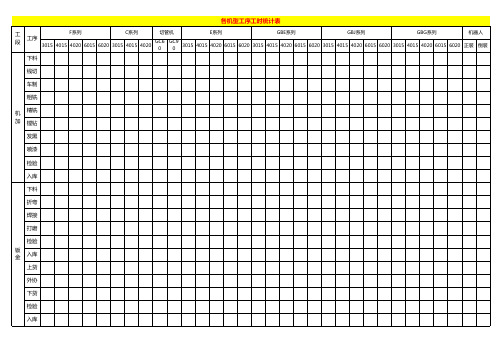

机种分段工时表

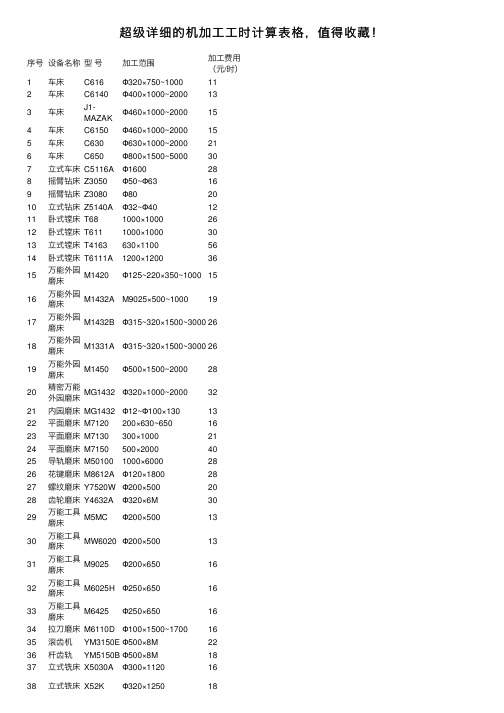

超级详细的机加工工时计算表格,值得收藏!

超级详细的机加⼯⼯时计算表格,值得收藏!序号设备名称型号加⼯范围加⼯费⽤(元/时)1车床C616Φ320×750~100011 2车床C6140Φ400×1000~2000133车床J1-MAZAKΦ460×1000~2000154车床C6150Φ460×1000~200015 5车床C630Φ630×1000~200021 6车床C650Φ800×1500~500030 7⽴式车床C5116AΦ160028 8摇臂钻床Z3050Φ50~Φ6316 9摇臂钻床Z3080Φ8020 10⽴式钻床Z5140AΦ32~Φ4012 11卧式镗床T681000×100026 12卧式镗床T6111000×100030 13⽴式镗床T4163630×110056 14卧式镗床T6111A1200×12003615万能外园磨床M1420Φ125~220×350~10001516万能外园磨床M1432A M9025×500~10001917万能外园磨床M1432BΦ315~320×1500~30002618万能外园磨床M1331AΦ315~320×1500~30002619万能外园磨床M1450Φ500×1500~20002820精密万能外园磨床MG1432Φ320×1000~200032 21内园磨床MG1432Φ12~Φ100×13013 22平⾯磨床M7120200×630~65016 23平⾯磨床M7130300×100021 24平⾯磨床M7150500×200040 25导轨磨床M501001000×600028 26花键磨床M8612AΦ120×180028 27螺纹磨床Y7520WΦ200×50020 28齿轮磨床Y4632AΦ320×6M3029万能⼯具磨床M5MCΦ200×5001330万能⼯具磨床MW6020Φ200×5001331万能⼯具磨床M9025Φ200×6501632万能⼯具磨床M6025HΦ250×6501633万能⼯具磨床M6425Φ250×65016 34拉⼑磨床M6110DΦ100×1500~170016 35滚齿机YM3150EΦ500×8M22 36杆齿轨YM5150BΦ500×8M18 37⽴式铣床X5030AΦ300×112016 38⽴式铣床X52KΦ320×12501838⽴式铣床X52KΦ320×12501839⽴式铣床XA5032Φ320×12501840卧式铣床X63WΦ400×16002441滑枕铣床XS5646/1Φ425×20002842⽜头刨床B665650×8001443⽜头刨床B650650×8001144液压⽜头BY60100900~100016刨床B690900~10001645液压⽜头刨床46龙门刨床B2016A900~10002847龙门刨床B2020A2000~60005048杆床B5032200~3201249拉床L614040T1550划线钳⼯Φ200×6501551装配钳⼯Φ200×6503052模具钳⼯Φ200×6503053加⼯中⼼Φ200×6508054线切割Φ200×650955焊⼑Φ200×6507机加⼯⽅法报价表格(范例)⼀般件、⼩批量时的单个计价⽅法加⼯⽅法⼩类和基本参数参数1 参数2和单位价格钻孔单个孔 L/d≤2.5 d≤25 X*d元'L=孔深,d=孔径' 25≤d<>元L/d>2.5 d≤25 X*d元(*L/d/2.5)25≤d<>元(*L/d/2.5)孔径公差<>对应基价的倍数 X倍孔距公差<>对应基价的倍数 X倍单个孔加⼯的最低价格 X元附带攻丝钢件 X*d元d=螺纹直径铸铁件 X*d元L=螺纹长度铝件加不锈钢丝套费⽤ X*d元不加丝套费⽤ X*d元铜件 X*d元批量优惠批量>200个孔且<>个孔对应基价的倍数 X倍批量>10000个孔对应基价的倍数 X倍车类加⼯光轴加⼯'L=轴长,d=轴径,D=⽑坯轴径' ⼀般精度 L/d≤10 X*D*L元 L/d>10 X*D*L元(*L/d/10)精度<0.05 l>元L/d>10 X*D*L元(*L/d/10)带锥度轴 L/d≤10 X*D*L元L/d>10 X*D*L元(*L/d/10)阶梯轴对应光轴基价的倍数 X倍⼀般精度的丝杠对应光轴基价的倍数 X倍法兰盘类零件 d≤430 X*D元d=法兰外径,D=⽑坯直径 d>430 X*D元圆螺母零件 X*D元d=圆螺母外径,D=⽑坯直径六⾓螺母零件 X*D元d=六⾓螺母外径,D=⽑坯直径轴套类零件(直径⼩于100径长⽐⼩于2) 'd<100,d>元d=轴套外径,L=轴套长度'd<100,d>2' X*D元(*d/L/2)修补轴承座(台)类零件 't<><><>元't=磨损量,d=轴承外径,B=轴承座宽度''t<2,d>40或B>25' X元(*d/40*B/25)需要上中⼼架的对应上述基价的倍数 X倍铣床加⼯⼀般键槽L=键槽长度,B=键槽宽度位置度公差7级以下的 L/B≤10 X*B元L/B>10 X*B元(*L/B/10)最低价 X元位置度公差7级和以上的对应上述基价的倍数 X倍硬度>HRC40的材料加⼯对应上述基价的倍数 X倍⼀般花键 L/d≤5 X*d元L=键槽长度,d=轴径 L/d>5 X*d元(*L/d/5)最低价 X元⼀般齿轮类Z=齿数,m=模数⼀般圆柱直齿轮 X*Z*m元斜齿轮,伞齿轮,变位齿轮对应上述基价的倍数 X倍铣⼀般平⾯每mm2 X元铣沉孔每个 X*d元d=孔径最低价 X元刨床加⼯平⾯每mm2 X元t=刨削深度磨削加⼯⼀般精度内、外圆 t=磨削深度每mm2 X元⼀般精度平⾯ t=磨削深度每mm2 X元⼀般精度成形磨 t=磨削深度每mm2 X元⾼精度、⼩粗糙度对应上述基价的倍数 X倍线切割⼀般零件S=切断⾯积每mm2 X元慢⾛丝每mm2 X元要穿丝每个穿丝孔 X元电⽕花⼀般零件S=切断⾯积每mm2 X元每处最低价 X元电焊 L=焊接长度焊条成本(各种焊条不同:碳钢、不锈钢、铸铁、有⾊⾦属等⽤)每条 X元焊缝长度每mm价格(与材料和焊缝种类有关) X*L元⽓割⼀般板件S=切割⾯积每mm2 X元等离⼦切割⼀般碳钢每mm2 X元不锈钢每mm2 X元剪板机⼀般板件S=剪切⾯积⼀般碳钢t≤8 每mm2 X元⼀般碳钢8<><>每mm2 X元t=板厚铝板t≤12 每mm2 X元铜板t<>每mm2 X元特别加急件与加班件特别加急件定义为:第⼀时间安排为某特定客户维修或制造紧急零件。

各种机床的对外加工工时价格

其实各种工种的工时价格并没有固定的,会根据工件的难易,设备的大小,性能的不同而不同,当然关键的有看你的量是多少了,不过一般来说它都有一个基本价,在基本价之间浮动.

1.车基本价:20-40

具体的有根据实际情况而定,象小件,很简单的工时就小于20元;有时甚至只有10元例如一些大的皮带轮,加工余量大,老板只赚铸铁粉的钱就够了;有时如果工件大的话,一般市面上没法加工的就可以高点,两三倍,别人也没办法.

2.磨基本价:25-45

3.铣基本价:25-45

4.钻基本价:15-35

5.刨基本价:15-35

6.线割基本价:3-4/900平方毫米

7.电火花基本价:10-40,单件一般按50/件(小于1个小时)

8.NC基本价:比普通的贵它个2-4倍

9.雕刻:一般都是单件的.50-500/件

当然还是一句话.具体产品具体价格.以上价格只给做参考,如果各位有什么经验,希望大家也能说出来,大家一起交流.

加工东西的工时费很难掌握,我们这里有的农村自己在家里买床子干,非常便宜。

6140一般在我们这里收费一小时18—20,20车加工费15到18圆。

这是零活的价格,批量大还要便宜的多。

我加工了一个外径345,内径309,厚度为16的不锈钢圆环;内有角度24度的槽,外有24度的

锥面。

算起来壁厚才2mm,是在是难干。

我加工了5个,用了4天,可是人家才给我400块,真觉得不值,各位觉得应该多少合适呢??。

各种机加工工时计算表

1200.00 0.833333333

0.2-0.3 0.15 26.0 1379

>>>>>>>往复式平面粗磨理论工时计算<<<<<<<

零件参数

砂轮、机床参数

工件材料

淬火钢 砂轮直径 mm

400

磨削形式

零件装置在夹具中或用千 分表校准

**当加工孔径较大 时,ap取大值;加 工孔径较小,且加 工精度要求较高 时,ap取小值

钢、铸钢 刀具材料 精镗 刀具类型 5 刀具直径 mm 20 推荐切削参数范围 0.6-1.2 1.00 8 509 请输入实际切削参数 3.00 0.60 1.00 600.00 0.3

刀具参数

硬质合金 镗刀块 5.00

4.00 20 1273

>>>>>>>高速钢铰刀铰孔理论工时计算<<<<<<<

零件参数

材料种类

材料性能

孔直径 mm

铰

刀具直径 mm 待加工孔深度 mm

切削深度 mm 铰削余量 mm 实际每转进给量 实际主轴转速 理论工时 min

推荐切削参数 中硬铸铁 铰削余量 mm

175HBS 每转进给量 f mm 6.00 切削速度 m/min 6.0 主轴转速 10.0

材料种类 孔直径 mm

深度 mm

钻

零件参数

不锈钢 刀具直径 mm

12.50 每转进给量 mm

20.00

切削速度 主轴转速

m/min

请输入实际切削参数

推荐切削参数范围 8 ~ 20

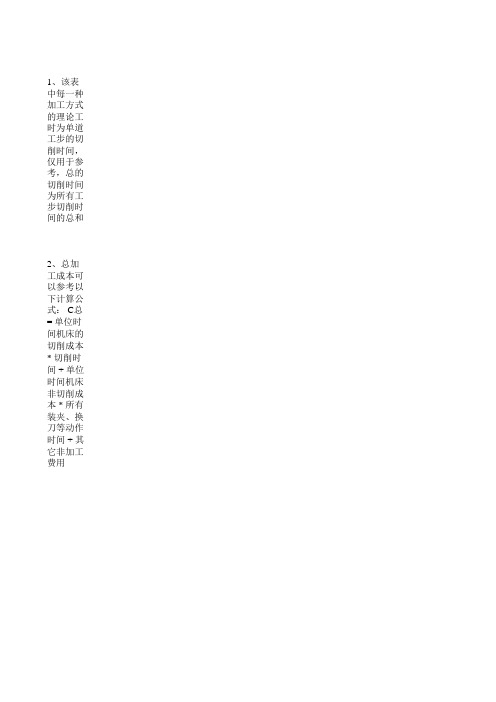

各工序工时计算表

800mm2500mm按25秒计算攻牙准备工时15分钟单孔按15秒计算沉孔准备工时20分钟单孔按15秒计算剪板准备工时20分钟单刀按10秒计算焊接准备工时30分钟焊接终合1小时2米焊接下料准备工时30分钟单刀按20秒计算铣加工配孔准备工时30分钟单孔按15秒计算铣加工齐边准备工时30分钟方通50以内1分钟一边

机加工工时计算表

平面--铣削范围(长 X 宽)mm

<50X50

<50X100

<100X100

<100X150

<100X200

TR

TC

TR

TC

TR

TC

TR

TC

TR

TC

0.3

0.5

0.7

0.9

1.2

1.7

1.9

2.5

2.5

3.3

0.2

0.3

0.5

0.7

0.8

1.2

1.2

1.7

1.6

2.3

0.2

0.3

0.3

0.5

0.5

0.9

内腔轮廓--铣削范围(长X宽)mm

时间 刀具直徑(mm)

SAE PART ID

<50X50

粗

精

1.0

SC7-702-00071S

8.3

8.3

1.5

SC7-702-00072S

3.7

3.7

2.0

SC7-702-00073S

2.1

2.2

2.5

SC7-702-00074S

1.3

1.4

3.0

SC7-702-00075S

4002銑刀--普通CNC铣削加工标准时间(min)

<50X100

TR

TC

1.1

1.5

0.7

1.0

0.5

0.8

0.3

0.7

TR:粗加 工时间/次

塑胶类(ESD225、ESD420、Derlin等)

平面--铣削范围(长 X 宽)mm

<100X100

机械加工工种定额、工时(车、铣、镗)切削用量参考表(工时计算)

定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加

工断续表面

及有冲击的

工件时,表

内进给量应

乘系数K=

0.65~

0.75;

2、在

无外皮加工

时,表内进

给量应乘第

数K=1.1;

3、加工耐热钢及其合金时,进给量不大于

0.6mm/r; 4、加工调质钢时,乘以系数K=0.8;

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

工件材 2、表中较小 3、 5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

铣刀每齿进给量fz的推荐值

或手动

和三面刃削速度及进给量均应适当减

小。

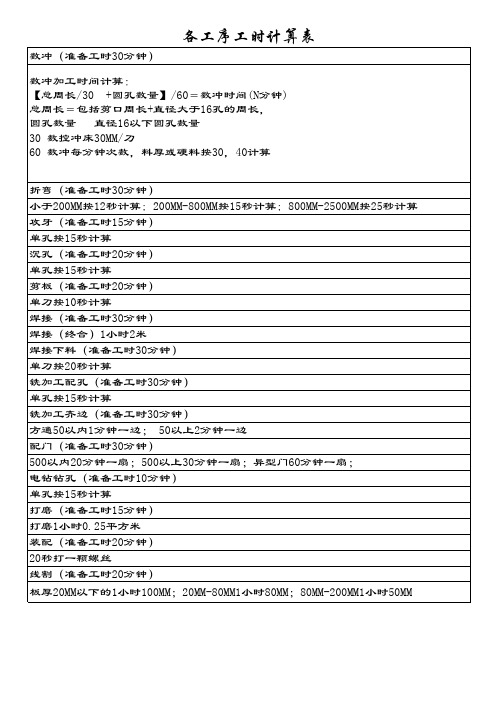

机械加工工时定额时间标准补充版

机械加工工时定额时间标准机械工业定额改革小组说明1、本标准是机械工业部机床行业《机加工劳动定额时间标准》的基础上,又进一步地进行了精简,它具有适用面广,查找迅速,使用方便等优点。

本标准适用于单件、小批量生产。

成批生产可用~的系数进行调整。

2、查表方法:查表序号=D(序号)+L(序号)-13、本《标准》时间单位:准终时间:(小时:分钟)装卸时间:(分钟)定额时间:(分钟)目录车床:车床装卸、车外圆、内孔时间--------------------------------------------------------4 车床钻孔、切槽、中心孔、车蜗杆、车床准终时间-----------------------------5 钻中心孔、倒角、T型、三角螺纹时间--------------------------------------------6 磨床:磨T型、三角形螺纹时间-------------------------------------------------------------7 磨床装卸、磨外圆、端面时间--------------------------------------------------------8 磨内孔、磨平面、磨花键时间、钻床时间标准-----------------------------------9 铣床:立铣、铣刨床装卸、准终时间-------------------------------------------------------10 万能铣时间-------------------------------------------------------------------------------11 刨床:刨床时间、镗床倒角时间标准-------------------------------------------------------12 钳工:钳工时间----------------------------------------------------------------------------------13 插、拉床:插、拉、滚蜗轮时间-------------------------------------------------------------14 齿轮机床:插外、内齿、磨齿时间、倒角机时间----------------------------------------15车床钻孔、扩孔时间标准扩孔K= 铰孔K=。

工时计算方法大全(各机床工时、各工序工时)

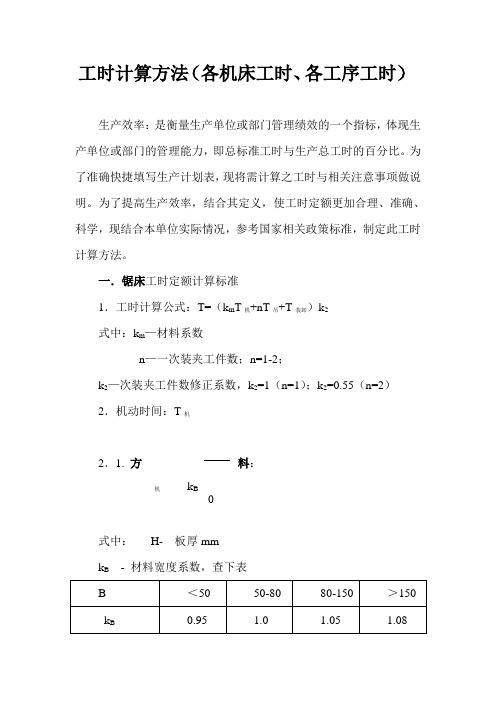

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

最全机加工工时计算表 _ REV00.01

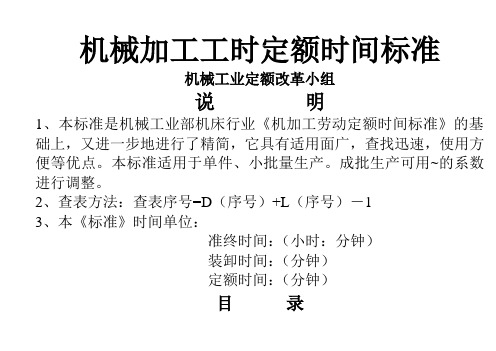

1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 *3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0**工件直径为上道工序所留尺寸**当加工孔径较大时,ap取大值;加工孔径较小,且加工精度要求较高时,ap取小值切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应车间内某一工序的生产率限制了整个车间的生产率的提高时,该工序的刀具寿命要选得低些;当某工序大件精加工时,为保证至少完成一次走刀,避免切削时中途换刀,刀具寿命应按零件精度和表面粗糙度三切削用量制定的步骤背吃刀量的选择进给量的选择切削速度的确定校验机床功率四提高切削用量的途径采用切削性能更好的新型刀具材料;在保证工件机械性能的前提下,改善工件材料加工性;改善冷却润滑条件;改进刀具结构,提高刀具制造质量。

机械加工工时定额时间标准 (查表法)

10

11

ቤተ መጻሕፍቲ ባይዱ

12

15

3.2 3.5 3.9 4.2 4.7 5.2 5.7 6.3 6.9 7.6 8.3

10

11

12 13.5 15

切 断 车端面一刀

D

时

间

30

2.5

1

40

3.3

1.2

50

4.2

1.4

65

5.5

1.7

85

7.1

2

110

9.3

2.5

145

12

3

190

16

3.6

245

20

4.3

300

27

5.2

L

100 120 144 173 207 249 299 358 430 516 619 743 892 1070 1284 1541 1849 2219 2662 3195 3833

T

12 10 8 6~5 4~2

时

间

四级 三级 二级 一级

10 11 12 13 14 15 17 19 21 24 27 31 35 41 48 56 65 77 91 107 128 20 21 22 24 26 28 31 35 39 45 50 57 66 77 90 104 122 144 169 200 238 35 38 40 43 48 50 55 63 70 80 90 103 118 138 160 185 218 258 303 358 425 56 60 64 68 76 80 88 100 112 128 144 164 188 220 256 296 348 412 484 572 680

五个头数 K=4

机械行业标准工时及产能计算表

248.3 #DIV/0!

PCS/H PCS/H

备注

表

测量日 期 2017/3/24 23:52 测量人 员 David 标准工 平衡工 目前工 建议设 宽放系 时 建议人 时 宽放率 装夹具 备数 数 (sec/p 数 (sec/ (台) (台) cs) pcs) 1 1 1 1 1 1 1 1 1 1 1 1 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1.0% 7.总人数﹕

0

12

9.生产每K需求 小时: 10.生产治具套 数:

T:代表"夹具/机器"

0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0%

1 1 1 1 1 1 1 1 1 1 1 1

1.92 1.19 1.09 3.72 0.72 0.19 2.72 -

21.4 24 21.8 21 13.3 15.1 13.9 13.8 27.9 24.8 24.4 19.2

制程 性能 87% 4% 84% 81% 87%

平均操 生产数 作时间 量 (sec/ (set/ 次) 次) 24.40 7.40 6.50 4.50 2.50 13.50 21.90 14.40 23.20 8.20 1.10 14.50 142.10

标准工时统计表

单元 装配 品名 每次操作时间(s) 工序 工序名称 工序名称1 工序名称2 工序名称3 工序名称4 工序名称5 工序名称6 工序名称7 工序名称8 工序名称9 工序名称10 工序名称11 工序名称12 1 2 3 4 5 偏离比 标准差 率

3.09 0.91 0.51 0.26 0.37

8.每班日产能﹕

24.5 7.5 6.6 4.5 2.5 13.6 22.1 14.5 23.4 8.3 1.1 14.6 ###### 12 人 1.902 K 0 -

机械部修理车间工时标准

各种机械加工工时计算公式E cel表格

砂轮耐用度(T) S

900

加工面长度 mm

400.00 纵向进给量与砂轮宽度比值

0.6

加工面宽度 mm

300.00 工作台充满系数

0.25

平面磨

工件速度 m/min

6

推荐磨削参数

磨削余量 mm

0.3

磨削公差 f mm

0.15

单行程磨削深度

0.042000

理论工时 min

5.2

**时间为工作台单

行程

磨削深度修正系数 K1=

1、该表 中每一种 加工方式 的理论工 时为单道 工步的切 削时间, 仅用于参 考,总的 切削时间 为所有工 步切削时 间的总和

2、总加 工成本可 以参考以 下计算公 式: C总 = 单位时 间机床的 切削成本 * 切削时 间 + 单位 时间机床 非切削成 本 * 所有 装夹、换 刀等动作 时间 + 其 它非加工 费用

零件参数

刀具、机床参数

灰铸铁 刀具类型

镶齿立铣刀

230-290 刀具可选直径范围 平面 刀具齿数

20-25 3

1500.00 步距 ae mm

5.0

5.00 切削深度ap mm

推荐铣削参数

0.05 10 159 请输入实际切削参数

20.0 0.12 200.00 62.5

2.0

0.10 18 286

5.00 切削深度ap mm

推荐铣削参数

0.16 12 637 请输入实际切削参数

0.2 800.00 14.0625

2.0

0.24 25 1326

算<<<<<<<

推荐切削参数

铰削余量 mm 每转进给量 f mm 切削速度 m/min

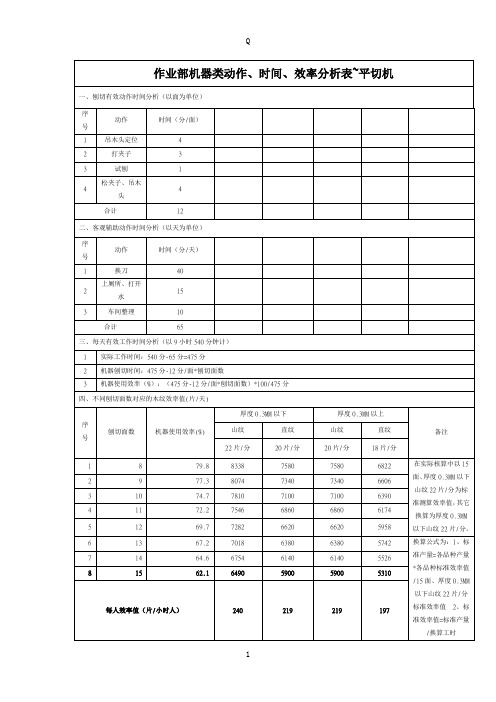

作业部机器类动作、时间、效率分析表

1.324

1.632

0.008

0.010

0

2

0

1.296

1.296

七、旋切机手标准工资表(范围2.780~5.132元/小时)及人工成本表(元/片)

工资档次

级数

对应效率值(以15面、厚度0.3MM以下山纹24片/分为标准)

工资(元/小时)

***人工成本(元/片)

备注

起点

最高

起点

最高

人工成本表乙种本删除

作业部机器类动作、时间、效率分析表~平切机

一、刨切有效动作时间分析(以面为单位)

序号

动作

时间(分/面)

1

吊木头定位

4

2

打夹子

3

3

试刨

1

4

松夹子、吊木头

4

合计

12

二、客观辅助动作时间分析(以天为单位)

序号

动作

时间(分/天)

1

换刀

40

2

上厕所、打开水

15

3

车间整理

10

合计

65

三、每天有效工作时间分析(以9小时540分钟计)

7

128~139

329

4.824

5.132

0.019

0.021

6

116~127

303

4.488

4.796

0.020

0.021

5

104~115

286

4.152

4.460

0.019

0.021

4

92~103

270

3.816

4.124

0.019

0.020

3

80~91

(最新版)各机型工序工时统计表

工 段 工序 下料 线切 车制 粗铣 机 加 精铣 镗钻 发黑 喷漆 检验 入库 下料 折弯 焊接 打磨 检验 钣 金 入库 上货 外协 下货 检验 入库

F系列 C系列 切管机 E系列 GBE系列 GBJ系列 GBG系列 机器人 GC6 GC9 3015 4015 4020 6015 6020 3015 4015 4020 6015 6020 3015 4015 4020 6015 6020 3015 4015 4020 6015 6020 正装 倒装015 6020 3015 4015 4020

下料 折弯 拼焊 打磨 检验 入库 结 构 上货 外协 下货 检验 入库 精装 喷漆 机装 电装 调试 整 装 报检 整改 入库 发货 内部总工时 生产周期 填写需知:1、内部月产能工时=作业员人数*月工作时数;产能缺口=内部月产能工时-月投入机型工时总额(结果是正数则产能富余,负数则产能不足);作业人数缺口=产能缺口绝对值/人均月工时 2、委外加工工时除外,其它工序工时之和即为内部总工时,生产周期=串行工序工时之和(并行工序则只计算跨时最长工序工时) 3、如有遗漏工序,则请予添加;如有多余工序,则请予对应表格中打“/”.

标准工时计算表

5 装耳壳面盖 (R/L) 6 听音检查

前端线穿饰环 /穿线档 (SR)1个/点 胶 PCB加咪头/整 焊接咪头/正 整理线材/焊 放咪壳下盖/

7

穿线档(SR) 2个/点胶 PCB加咪头/整 焊接咪头/正 整理线材/焊 放咪壳下盖/

7

8 理线头 9 面线头

8 理线头 9 面线头

10 接反面线头 11 放好PCB

10 接反面线头 11 放好PCB

12 键/组装咪壳 13 头波形) 14 观

咪壳上盖装按 测试(喇叭/咪 点胶水/检外 装PE袋/贴小

12 键/组装咪壳 13 头波形) 14 观

点胶水/检外

咪壳上盖装按 测试(喇叭/咪

15 标签/包装

15 标签/包装

装PE袋/贴小

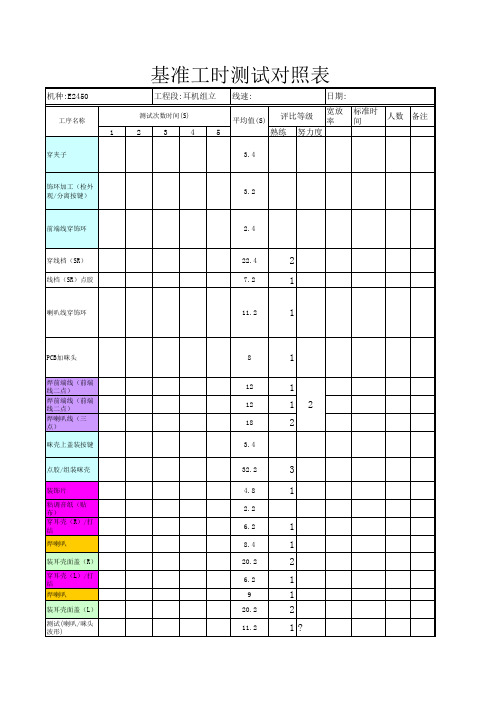

基准工时测试对照表

机种:E2450

工序名称

工程段:耳机组立

测试次数时间(S)

线速: 5

平均值(S)

日期: 评比等级 宽放率 标准时间人数 备注 熟练度 努力度

1

2

3

4

穿夹子

3.4

饰环加工(检外 观/分离按键)

3.2

前端线穿饰环

2.4

穿线档(SR) 线档(SR)点胶

22.4 7.2

2 1 1

喇叭线穿饰环

13.2

1

饰环加工(检 外观/分离按 键)/后端线 穿饰环 装饰片/粘调 音纸(贴布) /穿耳壳(R) 打结 装饰片/粘调 音纸(贴布) /穿耳壳(L) 打结 焊喇叭(2个喇

2

16.8

2

3

20.2

3

4 (R/L)

4 叭) 11.4 扫频仪1台

5 听音检查 6

饰环加工(检 外观/分离按 键)/穿夹子/ 前后端线穿饰 环

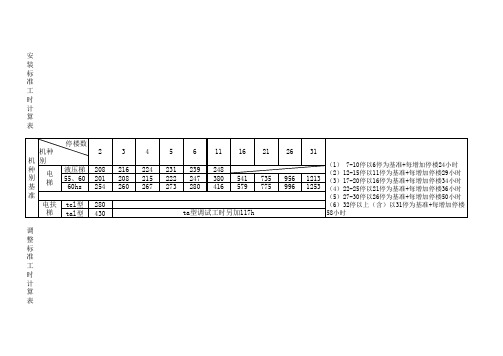

电梯相关工时计算

(1) 7-10停以6停为基准+每增加停楼24小时 (2)12-15停以11停为基准+每增加停楼29小时 1213 (3)17-20停以16停为基准+每增加停楼34小时 1253 (4)22-25停以21停为基准+每增加停楼36小时 (5)27-30停以26停为基准+每增加停楼50小时 (6)32停以上(含)以31停为基准+每增加停楼 58小时

安装标准工时计算表 停楼数 机 种 ቤተ መጻሕፍቲ ባይዱ 基 准 机种别 电 梯 电扶 梯 液压梯 55、60 60hs tcl型 tal型 2 208 201 254 280 430 3 216 208 260 4 224 215 267 5 231 222 273 6 239 247 280 11 248 380 416 16 541 579 21 735 775 26 956 996 31

ta型调试工时另加117h

调整标准工时计算表 停楼数 机 机种别 种 液压梯 别 55 基 60 准 61hs 2 86 90 95 152 3 88 92 96 155 4 90 94 100 159 5 95 99 105 164 6 100 104 110 169 16 143 163 221 7-16停楼(含) 17停楼(含)以上 以16停基准每加一停增加4小时 以6停基准每加一停增加5小时 以6停基准每加一停增加5小时 以16停基准每加一停增加5小时

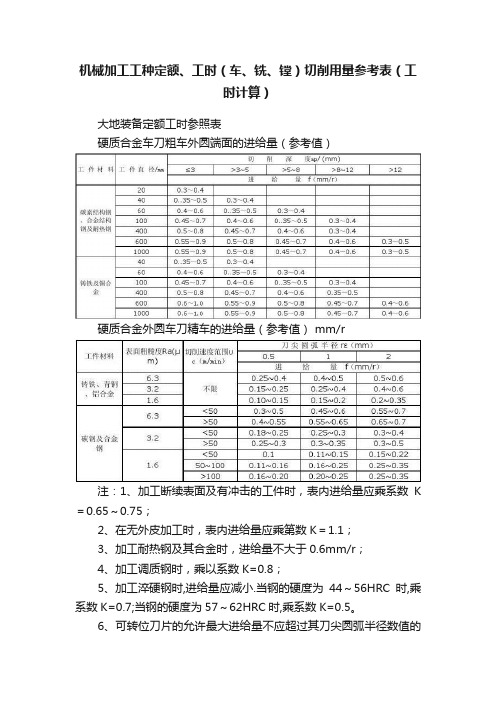

机械加工工种定额、工时(车、铣、镗)切削用量参考表(工时计算)

机械加工工种定额、工时(车、铣、镗)切削用量参考表(工

时计算)

大地装备定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K =0.65~0.75;

2、在无外皮加工时,表内进给量应乘第数K=1.1;

3、加工耐热钢及其合金时,进给量不大于0.6mm/r;

4、加工调质钢时,乘以系数K=0.8;

5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的

80%。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

注: 1、工件材料:1Cr18Ni9Ti;刀具材料:YG8。

2、表中较小的直径选用较高的主轴转速,较大的直径选用较低的转速。

铣刀每齿进给量fz的推荐值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

23 24 25 26

FCT测试

27

FCT功能测试

1、FCT治具TE-1562 2、扫描仪 3、UPS电源 4、电脑(DeLL)

FCT功能测试段: 节拍:65S/PCS

各1 65 1

功能测试生产能力:

20 1 1 1 28

28

成品外观检查 纸箱加工 产 品 包 装 胶纸机 25KG电子称 1 1 总合计:

S/PCS

S/PCS

S/PCS

S/PCS

S/PCS

S/PCS

S/PCS

过炉治具 波峰焊 静电箱 分板机

9 1 15 1

12 11.58 12 12 25

炉 后 外 观 检 查

14 15 16 17 18

基板面检查 焊点修补 清洗PCB QC基板全检(目视检查三) 烙铁 静电毛刷 放大镜 1 1 1

炉后外观检查段: 节拍:23.4S/PCS 总工时: 117S 截止基板全检生产能 力:154PCS/H 直接作业人员:5人

元件成型加工段: 节拍:18S/PCS 总工时: 54S 截止成型加工生产能 力:200PCS/H

Hale Waihona Puke 工序名卧式成型加工: R27 立式成型C1/C18、 C2/C5/C37、C20、C11/C17 K脚成型加工: R3 插件1:T2、J1 插件2:R27、C11、R3 插件3:J4、J5、C3、C17 插件4:C1、C18、FH1、J2 插件5:C2、C5、C37、C20 插件6:RL1、RL2、RL3 DIP QC全检(目视检查一) 装入过炉载具 波峰焊过炉 炉后检板 分 板

成 型 加 工

2

3 4 5

成型机/K脚钳

1

8 13 19 20 20 20 20 22

1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 锡丝∮1.0mm 洗板水 助焊剂

D I P 插 件 过 炉

6 7 8 9 10 11 12 13

DIP&插件段 : 节拍:18.84S/PCS 总工时: 169.58S 截止炉后捡板生产能 力:191PCS/H 直接作业人员:9人

35 15 30

ICT测试

19

ICT测试

ICT治具 ①科立ICT机台 ②CheckSUM(50s/PCS)

ICT测试(科立)段: 节拍:20S/PCS

1 20 1

ICT测试生产能力: 烧录程序段: 节拍:30S/PCS

1 30 1 高温胶纸

烧录

20

IC烧录程序与J3焊盘 正反面贴高温胶纸

1、NPE烧录器 2、3Star烧录治具 3、刀片 4、记号笔 保护盖 喷油枪/化学容杯 烤箱 镊子

3*Star机种分段工时表

机种名称:TT501021(3Star) 工段名称 编号

1

文件编号:UCM-IE-TT501021-02

所需治具 名称 成型机 成型机 数量 1 1 标准工时 (秒s/pcs) 6 5×8

制作日期:2012-03-15

所需辅材 所需人力 名称 1 1 型号 用量

版本:A0 分段效率

包装段 : 节拍:21S/PCS 总工时: 63S

包装

29 30

21 22 666.58

3*Star机种平均效率:每小时/(各工段总工时/总人数)=3600÷(666.58÷28)= 151 PCS/H 拟订:钟林冲 审核: 批准:

S/PCS

烧录程序生产能力:

21 22

装保护盖 喷油 烘烤 油后QC检查(外观检查四) RL1贴管控码与上下盖组装 上盖贴条码标签

80套 各1 1 1

18 30 30 25 23 22

1 0.5 0.5 1 1 1 稀释剂/防潮漆

喷 涂 装 配

喷涂装配段: 节拍:29.6S/PCS 总工时: 148S 截止喷涂装配生产能 力:122PCS/H