硅片多线切割的温度场仿真研究

硅片线切割有限元热分析

A src : i l t cl i h remahn g WE M )o lo ae kn f e eh o btat W r e c i s ag c ii ( D e e radc n f icnw frs ido w tc n — si ia n

l g c la r a h.Th l i g me ho o i c n i g twih ee t ia s ha g c i i g whih h sn o ia pp o c e si n t d f rsl o n o t lc rc l c r ema h n n c i di c a o

关键 词 : 片 ; 硅 电火 花线切 割加工 ; 限元 ; 有 热分析

中图分类号 :T 6 1 G 6

Fi ie El m e t Th r a n t e n e m l Ana y i f Li e Cu tn i c n l sso n ti g S l o i

集 成 电路 (c 是 现代信 息产 业 的基础 ,C所 用 I) I

的材 料 主 要 是 硅 、 和 砷 化 镓 等 , 球 9 % 以 上 I 锗 全 0 C

面粗糙 度 、 力场 分 布 , 而 减少 显微 裂 纹 , 面热 应 从 表

影 响 区 变 质 层 , 高 表 面 质 量 p r me e sdi O t ea p a a c sa d pr p r iso h c i i g s ra e ti fgra a i g t n a a t r d t h p e r n e n o e te ft ema h n n u f c .I so e tme n n o t e s lc in o p ca nd hih e fce us owe s d f rW EDM . h ee t fs e ila g fiintp le p o r u e o Ke r s i c n wa e ; EDM ; i t lme t t e ma n l ss y wo d :sl o f r W i fnieee n ; h r 1a ay i

科技成果——太阳能硅片电磨削多线切割技术及装备

科技成果——太阳能硅片电磨削多线切割技术及装备技术开发单位南京航空航天大学技术简介太阳能硅片多线切割机是一种大型、复杂、精密的核心光伏制造装备,长期依赖进口。

目前,国外已能采用多线切割的方法生产出面积较大而又较薄的硅片(300mm×300mm),但由于仍属于非刚性切割,在切割过程中切割线必然产生变形从而不断产生瞬间的冲击作用,要使目前的大尺寸硅片厚度和切割损耗进一步降低,实现低成本高效切割,技术难度相当大。

因此针对现阶段国内外晶硅太阳能电池的制造技术瓶颈,寻求解决降低成本和提高光电转换效率的有效方法和途径,2009年,技术开发单位基于硅片磨削/电解多线切割原理,发明一种低宏观切削力、少机械损伤的太阳能硅片电磨削多线切割新方法。

从太阳能级晶硅表面能带结构、载流子扩散方式及磨料滚动切割特性入手,掌握了硅片的机械磨削复合微区电化学钝化(或腐蚀)材料去除和绒面形成机制,建立了全新的太阳能硅片高效低成本加工体系。

采用较低电导率的水性切削液,外加低压连续(或脉冲)直流电源,基于机械磨削和电解复合加工原理,降低宏观切削力,实现大尺寸超薄硅片的磨削/电解复合多线切割,从而满足光伏产业的生产工艺需求。

目前采用该技术较传统游离磨料多线切割效率提高一倍以上,与固结磨料多线切割效率相当,且表面完整性优于单独采用游离(或固结)磨料的传统多线切割方法;采用常规制作工艺,研制成功的太阳能多晶硅电池片平均光电转换效率达到17.5%。

为应用与推广上述技术,已在现有主流游离磨料多线切割设备上进行工艺验证和参数优化,并与国内外耗材厂家合作,开展相关的耗材如切割线、磨料使用等关键工艺技术的研发,为高效低成本太阳能硅片的规模化生产奠定坚实的基础。

该项目实施后,与现有多线切割技术相比,切割线、磨料及切削液等耗材成本将降低20%以上;此外,将为国产新型多线切割设备的研制及国内现有近8000台进口多线切割设备的升级换代提供借鉴经验。

太阳能硅片多线切割技术详解

硅片是半导体和光伏领域的主要生产材料。

硅片多线切割技术是目前世界上比较先进的硅片加工技术,它不同于传统的刀锯片、砂轮片等切割方式,也不同于先进的激光切割和内圆切割,它的原理是通过一根高速运动的钢线带动附着在钢丝上的切割刃料对硅棒进行摩擦,从而达到切割效果。

在整个过程中,钢线通过十几个导线轮的引导,在主线辊上形成一张线网,而待加工工件通过工作台的下降实现工件的进给。

硅片多线切割技术与其他技术相比有:效率高,产能高,精度高等优点。

是目前采用最广泛的硅片切割技术。

多线切割技术是硅加工行业、太阳能光伏行业内的标志性革新,它替代了原有的内圆切割设备,所切晶片与内圆切片工艺相比具有弯曲度(BOW)、翘曲度(WARP)小,平行度(TAPER)好,总厚度公差(TTA)离散性小,刃口切割损耗小,表面损伤层浅,晶片表面粗糙度小等等诸多优点。

太阳能硅片的线切割机理就是机器导轮在高速运转中带动钢线,从而由钢线将聚乙二醇和碳化硅微粉混合的砂浆送到切割区,在钢线的高速运转中与压在线网上的工件连续发生摩擦完成切割的过程。

在整个切割过程中,对硅片的质量以及成品率起主要作用的是切割液的粘度、碳化硅微粉的粒型及粒度、砂浆的粘度、砂浆的流量、钢线的速度、钢线的张力以及工件的进给速度等。

一、切割液(PEG)的粘度由于在整个切割过程中,碳化硅微粉是悬浮在切割液上而通过钢线进行切割的,所以切割液主要起悬浮和冷却的作用。

1、切割液的粘度是碳化硅微粉悬浮的重要保证。

由于不同的机器开发设计的系统思维不同,因而对砂浆的粘度也不同,即要求切割液的粘度也有不同。

例如瑞士线切割机要求切割液的粘度不低于55,而NTC要求22-25,安永则低至18。

只有符合机器要求的切割标准的粘度,才能在切割的过程中保证碳化硅微粉的均匀悬浮分布以及砂浆稳定地通过砂浆管道随钢线进入切割区。

2、由于带着砂浆的钢线在切割硅料的过程中,会因为摩擦发生高温,所以切割液的粘度又对冷却起着重要作用。

太阳能硅片切割技术的研究、

太阳能硅 片切割技术的研究

徐 香 存

( 保定 天威 英利 新能源有 限公 司 )

切缝的金刚砂粒对硅材料进行切磨 ,此操作产生 的切割力会对脆性 硅材料表 面产生冲击作 用, 同时也提 高了大尺寸超薄硅 片切割得 困 难度。 国内外许多学者和研究机构对硅片放 电切割技术为 了进一步降 【 关键词 】 太阳能 ; 硅 片切割技术 ;电火花线 低大尺 寸硅片切割悼 度 ,减少切缝损耗 ,进行 了深入研究 。国外媒 体对 于低速走丝 电火花线切割 ( L S W E D M ) 切割硅片的技术 已经有过报 社会 的稳 定与和 谐发展 现在 已经 离不 开能源 的储备 ,2 1 世纪的 道,其中 日本冈山大学研制出多线放 电切割原理样机 ,采用的是类 战争也 已经从武 力的争斗转换成能源的争斗 ,谁 能拥有持 续、清洁 似于我 国高速 走丝 电火花 线切割 ( H S W E D M ) 方式的技术, 原理采用 晶 的能源 ,谁 的经 济就 会持 续的发展 ,社会就会更加 的和谐 、稳 定。 体管脉 冲电源并 以高熔点钼丝进行单晶硅棒切割, 以去离子水为工 清洁 、持续可利 用的能源的研究己经 引起 了大家 的重视 。那么太 阳 作介质 的研 究。 依据是 用 H S W E D M加工所获得 的硅片总厚度变化 ( T T V ) 能作为一种取之 不尽 、用之不竭的新型清洁能源 ,它 的开 发与利用 和弯 曲程度 ( W a r p ) 与多线切割的结果有极高的相似度,取向生长法 也 已经 引起全人类 的广泛 关注 。太阳能 电池作为太 阳能 的可利用形 形成 的单晶硅 锭电阻率低 ( 0 . 0 1 Q・ c m ) , 使 H S W E D M用于切割硅锭成 式之一 ,正在投入到大量 的开 发研 究之中 商业化太 阳能 电池就是 为可能 。几年 来, 国内外一些有名大学针对硅片切 割的性质 , 也做了 清洁能源 的一种 ,采用 的是无 毒的晶硅,其 中的单 晶和多 晶硅 电池 些相关方面 的研 究。比利时鲁汶大学、美国内布拉 斯加大学均开 的特点就是光 电转换 的效率 比较高,使用的寿命较长 ,稳定性 比较 始探索采用 L S W E D M 进 行了硅片切割技术的实验, 结果表明。切缝造 好 ,当然成本也是较 高的。伴 随着 半导体制造技术的不断提升与完 成的硅材料损失大约为 2 5 0 | l m , 与多线切割法得到的数值 几乎一样 , 善,虽然硅片制造成本在不 断降低 ,但 是作 为中心材质的太阳能 电 电阻率在 2 0 Q・ c m以下的单、多晶硅片具有可加工性。 池所用硅片的切割成本一直居 高不 下,甚至 可以 占到太阳能总制造 由此可 以看 出,W E D M 对硅材料 切割 的研究是针对 较低 电阻率 成本的 3 0 % 。 ( < 0 . 1 Q・ c m ) 进行 的, 因单脉冲耗 电量较高, 同时硅片表 面存在 明显 目前硅片 的生产 已经采用 多线锯 切割 方法,可 以生产 出面积较 的微裂纹与热影响 区, 且切割效 率不 高, 所 以还不具备与硅太 阳能电 大( 2 5 c m  ̄2 5 c m ) 而厚度又相对较薄的硅片 , 但是在此方法的操作过 池制造 工艺兼容 。而 L S W E D M方法 由于不存在 宏观机械切 削力, 与内 程 中,金属丝要受到多种力的激励 ,还要受 到机械 结构的影响 ,就 圆和多线切割相 比, 在硅片最小切割厚度及翘 曲方面 具有较大优势 。 不可避 免的在切割过程 中产生变形与振动 ,瞬间性的冲击 就会 作用 2太 阳能硅 电火花线切割简析 在切割 的硅 片上 。为 了避免此现象 的发生硅 片的切割 厚度 也从 3 0 0 太阳能硅片是光伏 电池 的主要 原料 ,电阻率 l 1 0 o・ c m ,电阻 m 左右进 一步降低,争取实现低成本高线切割及减少切 缝损 耗, 率在此范围内的半导体材料 比其他金属材料高 出 3 4个数量级 ,有 但是难度是 相当的大。因此实现太阳能 晶硅 电池行业生产 效率 的提 定的导电性,在放 电过程 中由于不利因素的存在 ,钳制 了放 电回 高及生产成 本的降低,对于开展寸超薄硅片切割方法 的开 拓与 创新 路的加 工电流,就 不能直接采用普通 电火花线切割加工的方法 。 研 究是 势 在 必行 的 。 电火花线切割具有超薄 、大厚度切割 的特点 ,且在切割过程中 1太 阳能硅片 目前比较成熟的切割方法 不存在宏观切 削力 ,将会成为太 阳能硅片切割 的重点研究方向。 我 国进入 现代 化的时间相对较晚 ,对于对于硅 片装 备和切割 技 参 考文献 : 术 的研究 , 与其它发达 国家 的技术水平相 比较大 的差距还是存在 的, f 1 I刘志东, 1 邱 明波, 汪炜, 田宗军, 史勇, 王振兴. 太阳能硅 片切割技术的 特别是多线切割技术 ,我 们 目前并没有成熟 的产 品面市 ,也难 以满 研 究 Ⅱ 】 . 电加 工 与 模 具 , 2 0 0 9 . 足市场应用 的需求 。太 阳能硅 片常规切割方法主要有 : 内圆切割 ( I D 【 2 】 刘 志东, 邱 明波, 汪炜 , 田 宗军, 黄 因慧. 太 阳能级硅高效放 电电解复 s s w ) 和 多线切割 ( W i r e s a w ) 。内圆切割操作时利用 内圆刃 口边切割 合 切 割 制 绒 一体 化 研 究 l 1 1 .电 加 工 与模 具 。 2 0 0 9 . 硅锭 ,圆盘型刀片外 圆张紧。在操作过程中 ,刀片要高速旋转 ,不 【 3 】 林峰, 汪建平, 傅 建中. 太阳能硅 片精密切割技术及其特性研究Ⅱ 】 . 航 可避免产生轴 向振动 ,刀 片与硅 片的摩擦力增加 ,切割时就会产生 空精 密制 造 技 术 . 2 0 1 0 . 较大的残留切痕和微裂纹 ,结 束时也容易出现硅片蹦片 ,甚至飞边 [ 4 】 毕 勇, 刘志 东, 邱 明波, 汪炜, 田宗军, 黄 因慧. 新型 太阳能级硅 片切割 的现象 ,多线切割作为 目前硅 片切割的主流技术 ,其是 以钢丝带入 技 术m. 材料科 学与工程学报 , 2 0 1 0 . 太 阳能硅 片切割技术 的研 究成 为了热点方向 ,文 中基 于这一背景对 太 阳能硅片 目前 比较成 熟的切割 方法进行 了分析 ,最后 简要探讨 了 太 阳能硅 电火 花 线 切 割 技 术 。

硅片线切割有限元热分析

硅片线切割有限元热分析王 亮,刘志东,黄因慧,田宗军,邱明波,史 勇(南京航空航天大学江苏省精密与微细制造技术重点实验室,江苏南京210016) 摘要:硅片放电切割是一种新型的工艺方法,硅片放电切割技术能直接得到大尺寸、超薄硅片,且不受硅片各向异性的影响,设备成本很低,切割效率较高。

该文用有限元方法对低电阻率单晶硅片的放电加工温度场和应力场进行分析,探讨放电参数对加工表面形貌及性能的影响。

关键词:硅片;电火花线切割加工;有限元;热分析中图分类号:TG661Finite Element Thermal Analysis of Line Cutting SiliconWang Liang,Liu Zhidong,Huang Y inhui,Tian Z ongjun,Qiu Mingbo,Shi Y ong(Nanjing University of Aeronautics and Astronautics,Nanjing210016,China) Abstract:Wire electrical discharge machining(WEDM)of silicon wafer is a kind of new techno2 logical approach.The slicing method for silicon ingot with electrical discharge machining which has no influence of anisotropy can get the kind of wafer which has bigger size and is ultra2thin.The equip2 ments which can make cutting process more effective are cheap.This article mainly describes the result of the temperature field as well as the stress field of the wire cutting progress of single crystal silicon wafer with low resistivity by finite element method.The article studies the influence that the discharg2 ing parameters did to the appearances and properties of the machining surface.It is of great meaning to the selection of special and high efficient pulse power used for WEDM.K ey w ords:silicon wafer;WEDM;finite element;thermal analysis 集成电路(IC)是现代信息产业的基础,IC所用的材料主要是硅、锗和砷化镓等,全球90%以上IC 材料都采用硅片[1]。

高速切削工艺的温度场模拟与优化

高速切削工艺的温度场模拟与优化随着制造业的发展,高速切削工艺成为了实现高效加工和提高产品质量的重要手段。

在高速切削过程中,材料受到高温和高应力的共同作用,因此温度场的模拟和优化对于提高刀具寿命和加工效率至关重要。

本文将探讨高速切削工艺的温度场模拟与优化的相关问题。

首先,进行高速切削工艺的温度场模拟是优化加工过程的关键一步。

温度场的模拟可以通过有限元分析方法进行,该方法能够考虑到切削加工过程中复杂的热传导、热辐射和热对流等因素的综合影响。

通过对刀具和工件的几何形状、材料性质以及切削参数进行建模,可以得到刀具和工件在切削过程中的温度变化情况。

通过模拟分析,可以发现并解决在加工过程中可能出现的温度过高或过低的问题,避免因温度引起的刀具磨损、工件变形等问题。

其次,温度场模拟的结果为优化高速切削工艺提供了重要的理论基础。

通过对温度场模拟结果的分析,可以确定工件和刀具材料的最佳选择,以及合理的切削参数。

例如,对于温度过高的情况,可以考虑使用耐高温材料制作刀具,或者在切削过程中采取冷却措施,如刀具冷却液的使用。

对于温度过低的情况,可以考虑降低切削速度或者增加切削深度来提高温度。

通过温度场模拟的结果,可以实现切削工艺的优化,提高加工效率和降低成本。

然而,温度场模拟存在一定的局限性,需要结合实际情况进行验证和修正。

模拟结果的准确性受到多种因素的影响,如材料热物性参数的准确性、边界条件的设定等。

因此,在进行温度场模拟前,需要对模型的参数进行合理的选择和校正,并且与实际加工情况进行对比验证。

同时,温度场模拟只是加工工艺优化的一部分,还需要考虑其他因素,如切削力、表面精度等。

综合考虑这些因素可以实现高速切削工艺的全面优化。

总之,高速切削工艺的温度场模拟与优化对于提高加工效率和降低成本具有重要意义。

通过模拟分析温度场的情况,可以发现并解决切削过程中可能出现的问题,为优化切削工艺提供理论基础。

然而,温度场模拟存在一定的局限性,需要与实际情况结合进行验证和修正。

《单晶硅各向异性超精密切削仿真与实验研究》范文

《单晶硅各向异性超精密切削仿真与实验研究》篇一一、引言单晶硅因其优良的物理和化学性能,在现代电子、通讯、光学等高科技领域得到了广泛的应用。

其精确的加工技术对产品性能具有重要影响。

在超精密切削领域,各向异性的切削行为更是成为了一个重要的研究课题。

本文旨在通过仿真与实验相结合的方式,研究单晶硅各向异性的超精密切削行为,以进一步优化加工过程,提高加工效率和质量。

二、文献综述单晶硅的切削性能具有显著的各向异性特征,切削方向不同,材料的去除机理、切削力以及表面质量都会有所差异。

国内外众多学者已从不同角度进行了大量研究,通过建立物理模型、采用先进的仿真软件和实验设备,对单晶硅的切削过程进行了深入的探索。

然而,对于各向异性的超精密切削过程,仍有许多问题需要进一步的研究和探讨。

三、仿真研究(一)仿真模型建立本研究采用先进的有限元仿真软件,建立单晶硅的超精密切削模型。

模型中考虑了材料的各向异性特性,以及切削过程中的热力耦合效应。

同时,根据实际加工条件,设定了合理的切削参数,如切削速度、进给量等。

(二)仿真结果分析通过仿真实验,我们得到了单晶硅在各向异性超精密切削过程中的切削力、切削温度以及材料去除过程等关键信息。

通过对这些数据进行分析,我们可以发现各向异性特征对切削过程的影响规律。

四、实验研究(一)实验装置与方法实验采用了高精度的超精密切削设备,对单晶硅进行了各向异性的切削实验。

实验中,我们通过调整切削方向和切削参数,研究了不同条件下单晶硅的切削性能。

同时,我们还采用了先进的测量设备,对切削后的表面质量进行了精确的检测。

(二)实验结果与讨论根据实验结果,我们得出了不同切削方向下单晶硅的切削力、切削温度以及表面质量等数据。

通过与仿真结果进行对比,我们发现仿真结果与实验结果具有较好的一致性,这证明了我们的仿真模型的有效性。

同时,我们还发现各向异性的特征对单晶硅的切削性能具有显著的影响。

在优化切削参数时,需要充分考虑材料的各向异性特征。

《单晶硅各向异性超精密切削仿真与实验研究》范文

《单晶硅各向异性超精密切削仿真与实验研究》篇一一、引言随着微电子技术的快速发展,单晶硅作为主要的半导体材料,在集成电路、光电器件等领域的应用日益广泛。

因此,对单晶硅的加工技术提出了更高的要求。

其中,超精密切削技术因其高精度、高效率的特点,成为了单晶硅加工领域的重要研究方向。

本文将通过仿真与实验的方法,对单晶硅各向异性超精密切削技术进行研究,以期为实际生产提供理论支持。

二、单晶硅的各向异性特性单晶硅具有明显的各向异性特性,即在不同方向上的物理、化学和机械性能存在显著差异。

这种特性使得在切削过程中,刀具的切削力、切削热以及切削表面的形成都会受到方向性的影响。

因此,了解单晶硅的各向异性特性,对于提高切削精度和加工质量具有重要意义。

三、仿真研究1. 仿真模型建立为了研究单晶硅各向异性超精密切削过程,我们建立了相应的仿真模型。

该模型考虑了单晶硅的各向异性材料属性、刀具的几何参数、切削参数等因素。

通过仿真模型,可以模拟切削过程中的切削力、切削热以及切削表面的形成过程。

2. 仿真结果分析仿真结果表明,在单晶硅各向异性超精密切削过程中,切削力、切削热以及切削表面的形成都受到方向性的影响。

其中,不同方向的切削力存在较大差异,这将对切削过程的稳定性和加工质量产生影响。

此外,切削热也会对切削表面质量产生影响。

因此,在实际加工过程中,需要根据具体的加工要求选择合适的切削方向和切削参数。

四、实验研究1. 实验设备与材料实验采用单晶硅材料,通过精密加工设备进行超精密切削实验。

实验中使用的刀具具有不同的几何参数和切削参数。

此外,还使用了表面粗糙度仪、显微镜等设备对加工表面进行检测和分析。

2. 实验过程与结果分析在实验过程中,我们首先进行了不同方向的切削实验,观察了不同方向的切削力、切削热以及切削表面的形成情况。

然后,我们分析了不同几何参数和切削参数对加工质量的影响。

实验结果表明,在实际加工过程中,选择合适的切削方向、几何参数和切削参数对于提高加工精度和加工质量具有重要意义。

多线切割加工中单晶硅片晶向影响关系研究

mo n o c r y s t a l l i n e s i l i c o n i n g o t ’ S c u t t i n g p o s i t i o n i n Mu l t i — wi r e — s l i c e ma c h i n e . Th e r e f o r e ,mo n o c r y s t a l l i n e

( T i a n j i n Ke y L a b . o f H i g h S p e e d C u t t i n g&P r e c i s i o n Ma c h i n i n g, T i a n j i n 3 0 0 2 2 2 , C h i n a )

角 度 误 差 对 晶 向 的 影 响 关 系进 行 了理 论 推 导 . 得 出 了 它 们 之 间 的 明 确 影 响 关 系 的 函数 关 系 此 函

数 关 系表 明 , 粘结 过程 的 角度误 差对硅 片晶 向的 影响 是 复杂 的反 三 角函数 关 系, 必 须通 过 实际计

算 才 能确 定其 大小 。通过 此 函数 关 系,可 以明确 的确 定 单 晶棒 粘 结 的 角度偏 差 对硅 片 晶向 的影

呈 墨 董 茎 堡 鱼 ~ ~ 基

基

பைடு நூலகம்

团

多线切 割加 工 中单 晶硅 片 晶 向 影 响关系研 究

黎 振, 徐超 辉 , 王 群, 付 翔

( 天 津 市 高 速 切 削 与 精 密加 工 重 点 实 验 室 , 天津 3 0 0 2 2 2 )

摘 要 :单 晶硅 片 的 晶向是 大规模 集 成 电路 衬底 材 料 的一 个 重要 参数 硅 片的 晶向 是根 据 单 晶

加工机床切削过程中的温度场模拟分析

加工机床切削过程中的温度场模拟分析近年来,随着工艺技术的进步,加工机床已经成为了工业制造中不可或缺的一个重要组成部分。

其基本工作原理就是通过使用不同形状的刀具和切削液对金属或其他材料进行削除和加工,以实现所需的物理形状和精度要求。

尽管加工机床在现代工业中扮演非常重要的角色,但其加工过程中存在着一些关键的问题,其中之一就是切削过程中产生的高温现象。

在本文中,我们将分析加工机床切削过程中的温度场模拟,探索其背后的机理和影响。

一、切削过程中的温度场模拟切削过程中的高温现象主要源于切屑和刀具之间的摩擦作用,这会导致金属表面的温度迅速升高,甚至达到熔点。

当这些热量不能及时散发时,会引起加工件的热变形、表面质量劣化和刀具寿命缩短等问题。

因此,对切削过程中的温度场进行模拟分析,有助于有效地减少这些问题的发生。

一种常见的温度场模拟方法是有限元分析法,通过建立加工件、刀具和机床等组成部分的三维模型和材料属性,来计算和预测切削时不同位置和时刻的温度变化情况。

其中主要考虑以下几个影响因素:1. 切削速度切削速度通常被定义为刀具在单位时间内相对于工件的线速度,其值对温度场的分布有着显著的影响。

一般来说,切削速度越快,摩擦作用也越强,会使加工件的温度升高得更快,但也有可能导致表面质量劣化或加工件热变形。

因此,需要在实际加工中选择适宜的切削速度,以保证工件质量和加工效率。

2. 切削液的影响切削液一般通过喷洒或浸润的方式对刀具和加工件进行冷却和润滑,可以有效降低加工过程中的温度升高。

不同种类的切削液具有不同的化学成分和物理性质,对加工效果和温度场的影响也会有所不同。

因此,对于不同材料和加工条件,需要选用适宜的切削液方案,以获得最佳的加工效率和成品质量。

3. 材料的导热性不同材料的导热性能差异很大,从而导致了切削过程中温度场的变化也会有所不同。

通常来说,材料的导热性越好,其温度分布也更加均匀,而且加工过程中的温度升高速度也会变得比较缓慢。

NTC442多线切割设备的设计改造

doi:10.16576/j.cnki.1007-4414.2018.05.036NTC442多线切割设备的设计改造∗谢燕琴(江西工业工程职业技术学院ꎬ江西萍乡㊀33700)摘㊀要:硅片是太阳能电池的核心材料ꎮ制造硅片主要设备是NTC442多线切割设备ꎮNTC442多线切割设备采用了游离的切削模式ꎬ这种切削模式切削速度慢ꎬ切削质量差ꎮ针对这种情况ꎬ将对NTC442多线切割设备的游离切削模式改造成金刚石线的切削模式ꎬ改造了切割室ꎬ设计了主轴㊁匹配了轴承ꎮ改造后的设备ꎬ保证了硅片的质量㊁精度ꎬ提高了生产效率ꎬ应用前景十分广阔ꎮ关键词:太阳能硅片ꎻ游离磨料ꎻ多线切割ꎻ切削模式中图分类号:U463㊀㊀㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀㊀㊀文章编号:1007-4414(2018)05-0111-02DesignandModificationoftheNTC442Multi-LineCuttingEquipmentXIEYan-qin(JiangxiVocationalCollegeofIndustryandEngineeringꎬPingxiangJiangxi㊀337000ꎬChina)Abstract:SiliconwaferisthecorematerialofsolarcellsꎬandthemainequipmentformanufacturingsiliconistheNTC442multi-linecuttingmachine.YettheNTC442multi-linecuttingmachineadoptsfreecuttingmodeꎬwhichhasslowcuttingspeedandpoorcuttingquality.ForthissituationꎬthefreecuttingmodeofNTC442multi-linecuttingequipmentischangedin ̄tothediamondcuttingmodeꎬthecuttingchamberistransformedꎬthemainshaftisdesignedꎬandthebearingismatched.Themodifiedequipmentensuresthequalityandprecisionofthesiliconwaferandimprovestheproductionefficiency.Theapplica ̄tionprospectoftheequipmentwillbeverybroad.Keywords:solarwaferꎻfreeabrasiveꎻmulti-linecuttingꎻcuttingmode0㊀引㊀言绿色制造和绿色加工是现在世界各个国家重点突破的难题ꎮ为了平衡环境和能源问题ꎬ太阳能的开发是越来越被各个国家重视ꎮ硅片是制造晶硅太阳能电池的核心材料ꎬ其品质的好坏将直接影响到后续电池片的制造工艺㊁制造成本及光电转化效率[1]ꎮ未来太阳能电池ꎬ尤其时高效太阳能电池对硅片的表面完整性要求越来越高ꎬ更高的尺寸精度和更好的表面质量将是未来太阳能硅片的发展趋势[2]ꎮ近几十年来ꎬ国内外的专家学者一直对硅片的制造方法和工艺不断研究和改进ꎬ硅片的品质不断提升ꎬ但成本高ꎮ本文将对已有的设备NTC442多线切割设备进行改造ꎬ改变切削了模式ꎬ改造了切割室ꎬ设计了主轴㊁匹配了轴承ꎮ1㊀游离砂浆切割模式与金刚线切割模式NTC442多线切割设备是加工太阳能硅片的主流设备ꎬNTC442多线切割设备的工作模式是采用了游离砂浆切割技术ꎮ游离砂浆切割属于 三体(即磨粒㊁硅棒㊁工件) 加工ꎮ在切割过程中ꎬ切割线施加在磨粒上的力带动磨粒沿切削表面做滚动ꎬ同时切割线压挤磨粒嵌入到切削表面ꎬ形成表面裂纹ꎬ从而达到切割的作用[3]ꎬ如图1ꎮ图1㊀游离砂浆切削㊀㊀游离砂浆切割的平均切削速度是0.39mm/minꎬ损伤层达到11~15μmꎬ切口损耗120~150μmꎬ硅片最小厚度160μmꎬ切出的表面粗糙ꎬ没有硅片的切割方向锯痕ꎬSiC摩擦硅片距离较短ꎬ易产生随机的凹凸坑ꎮ金刚线切割(如图2)是太阳能硅片加工的另一种模式ꎬ以金刚线上固结金刚石进行高速切削加工来实现硅棒材料的切除ꎬ平均切削速度可达到1.3mm/minꎬ约为游离砂浆切割速度的4倍ꎬ损伤层6~8μmꎬ切口损耗80~120μmꎬ硅片最小厚度120μmꎬ切出的表面光滑[4]ꎮ对于太阳能硅片加工单位要重新购买金刚线切割机大概需要200-300万/台ꎬ而将NTC442多线切割设111机械研究与应用 2018年第5期(第31卷ꎬ总第157期)㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀设计与开发∗收稿日期:2018-07-31作者简介:谢燕琴(1980-)ꎬ女ꎬ江西抚州人ꎬ副教授ꎬ硕士ꎬ研究方向:机械电子工程ꎮ备的游离砂浆切割模式改造成金刚线切割模式只需4万元/台ꎬ为了减少投资ꎬ降低成本ꎬ解决现有状况ꎬ各单位NTC442多线切割设备的改造迫在眉睫ꎮ图2㊀金刚线切削2㊀NTC442多线切割设备的改造NTC442多线切割设备的游离砂浆切削模式改造成金刚实线切割模式ꎬ要从以下几个方面进行改造:①切割室的改造ꎬ两轴变三轴 增加中心主辊ꎻ②轴承的设计ꎻ③工作台的设计ꎻ④切削液的选择ꎻ⑤接地报警ꎻ⑥过线滑轮等等ꎬ前两方面的改造是关键ꎮ2.1㊀切割室的改造NTC442多线切割设备的线网支撑面是通过两根主辊(也称为主槽轮ꎬ中心距离为600mm)支撑钢线达到切割的目的ꎬ如图3ꎮ由于两主辊的中心距离较远ꎬ钢线线速较快ꎬ而钢线的直径只有120μmꎬ稳定性差ꎬ在主辊之间易产生晃动ꎬ切削的硅片品质难以控制ꎮ因此ꎬ需要在两根主辊之间增加中心主辊ꎬ如图4ꎮ建立的三维模型如图4所示ꎮ图3㊀改造前的切割式㊀㊀㊀图4㊀改造后的切割式2.2㊀中心主辊的设计在加工过程中ꎬ中心主辊起到支撑线网和提供一定的切入角的作用ꎬ受力主要是金刚石线对它的压力(压力是均匀分布ꎬ且有一定的斜度ꎬ即有径向力和轴向力)ꎬ还受到金刚石线的摩擦力ꎬ以及轴承对其的支撑力ꎮ每根金刚石线的张紧力要达到13Nꎬ槽轮上最多可以均匀绕1500圈金刚石线(切片的数量最多1500片)ꎬ所以选择的材料为38CrMoAlꎬ设计的尺寸如图5ꎮ图5㊀中心主辊的尺寸2.3㊀轴承的选择金刚线在切片的时候ꎬ要求切片精度高ꎬ速度快ꎮ另外ꎬ在水平面上ꎬ金刚线绕线成一定斜度ꎬ要承受轴向力ꎮ在铅垂面上ꎬ中心主辊略高于左右主辊(大约高2mm)ꎬ承受一定的径向压力ꎮ综上所述ꎬ在选择轴承时候ꎬ后端用来定位并保证一定的加工灵敏度ꎬ选择三个单列的角接触轴承ꎬ型号为SKF7208Cꎬ前端用来承受较大的力ꎬ选择两个圆柱滚柱轴承ꎬ型号为SKFNU208Eꎬ安装后的效果ꎬ如图6ꎮ图6㊀轴承安装图3㊀结㊀论NTC442多线切割设备的游离切削模式改造成金刚石线的切削模式ꎮ改造后的设备ꎬ不仅提高了硅片的质量㊁精度以及企业生产效率ꎬ还节约了原材料和能源消耗ꎬ很大程度地提高经济效益ꎬ更好地满足了企业需求ꎬ为企业赢得了效益ꎮ参考文献:[1]㊀鲍官培ꎬ周㊀翟.太阳能硅片游离磨料电解磨削多线切割表面完整性研究[J].机械工程学报ꎬ2016ꎬ26(4):80-83.[2]㊀邱明波ꎬ黄因慧ꎬ刘志东ꎬ等.太阳能硅片制造方法研究现状[J].机械科学与技术ꎬ2008ꎬ27(8):1017-1020.[3]㊀靳永吉.线锯切割失效机理的研究[J].电子工业专用设备ꎬ2006ꎬ142(3):24-27.[4]㊀徐㊀伟ꎬ王英民.金刚石多线切割设备在SiC晶片加工中的应用[J].电子工艺技术ꎬ2012ꎬ12(4):60-63.211 设计与开发㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2018年第5期(第31卷ꎬ总第157期) 机械研究与应用。

《单晶硅各向异性超精密切削仿真与实验研究》范文

《单晶硅各向异性超精密切削仿真与实验研究》篇一一、引言随着科技的发展,单晶硅作为现代电子器件和集成电路的核心材料,其加工精度和表面质量对于提高产品性能和延长使用寿命至关重要。

因此,对于单晶硅各向异性超精密切削技术的研究具有重大的意义。

该研究主要探讨仿真与实验两种方式对单晶硅材料切削加工的影响,以进一步优化切削工艺,提高产品质量。

二、单晶硅各向异性切削仿真研究1. 仿真模型建立在仿真研究中,首先需要建立单晶硅材料的切削仿真模型。

该模型应考虑到单晶硅的各向异性特性,包括材料的硬度、弹性模量、热导率等物理参数的差异。

同时,还需考虑切削过程中的热力耦合效应、刀具与材料的相互作用等因素。

2. 仿真结果分析通过仿真模型,我们可以得到单晶硅在切削过程中的应力分布、切削力变化、切削温度等关键参数的变化规律。

这些数据对于分析切削过程、优化切削工艺具有重要意义。

此外,仿真还可以预测不同切削条件下的材料去除率和表面质量,为实验研究提供指导。

三、单晶硅各向异性超精密切削实验研究1. 实验设备与材料实验需要使用高精度的切削设备、刀具和单晶硅材料。

刀具的选择应考虑到其硬度、耐磨性、热稳定性等特性,以适应单晶硅的切削需求。

同时,为了确保实验数据的可靠性,需要使用高质量的单晶硅材料。

2. 实验方法与步骤在实验过程中,首先需要设定不同的切削条件,如切削速度、进给量、切削深度等。

然后,在相同的条件下进行多次切削实验,以获取稳定可靠的实验数据。

在切削过程中,需要实时监测切削力、切削温度等关键参数的变化。

此外,还需要对切削后的工件进行表面质量检测,如粗糙度、亚表面损伤等。

3. 实验结果分析通过对实验数据的分析,可以得出不同切削条件对单晶硅材料去除率和表面质量的影响规律。

同时,将实验结果与仿真结果进行对比,验证仿真的准确性。

此外,还可以通过分析亚表面损伤等数据,评估切削过程中材料的力学性能和热学性能的变化。

四、仿真与实验结果对比与分析通过对比仿真与实验结果,可以发现两者在单晶硅各向异性超精密切削过程中具有一定的相关性。

集成电路单晶硅片多线切割加工机理及等线损工艺研究

集成电路单晶硅片多线切割加工机理及等线损工艺研究集成电路单晶硅片多线切割加工机理及等线损工艺研究一、引言集成电路是现代电子设备中不可或缺的一部分,而单晶硅片则是集成电路的基础材料。

单晶硅片的加工工艺对集成电路的性能和成本有着直接的影响。

在单晶硅片的加工过程中,多线切割是一种常用的加工方法,而等线损工艺则是其中的关键环节。

本文将对集成电路单晶硅片多线切割加工机理及等线损工艺进行深入的研究和探讨。

二、集成电路单晶硅片多线切割加工机理1. 单晶硅片多线切割的定义单晶硅片多线切割是指通过将单晶硅片切割成多条线状的小片,以便在加工过程中更好地进行处理和利用。

多线切割能够提高单晶硅片的利用率,减少资源浪费,从而降低成本,提高生产效率。

2. 多线切割的加工机理在单晶硅片多线切割的加工过程中,主要涉及到切割工具、切割速度和切割温度等因素。

切割工具的选择和安排对切割效果有着重要的影响,而切割速度和切割温度则会影响到切割过程中的热应力和晶格的损伤程度。

3. 多线切割的应用单晶硅片多线切割在集成电路制造过程中有着广泛的应用,它能够满足不同尺寸和形状的硅片需求,提高晶圆的利用率,降低成本,减少资源浪费,从而推动了集成电路产业的发展。

三、等线损工艺研究1. 等线损的定义等线损是指在单晶硅片多线切割的过程中,由于切割工具和切割参数的设定不当,导致切割线上的硅片产生损伤和缺陷,从而影响到硅片的质量和性能。

2. 等线损的形成原因等线损的形成原因主要包括切割工具的磨损、切割速度过快或过慢、切割温度过高或过低等因素。

这些因素会导致切割线上的晶格结构产生变化,从而影响到硅片的电学性能和力学性能。

3. 等线损的控制方法为了减少等线损对单晶硅片质量的影响,需要通过优化切割工具的选择和安排、合理控制切割速度和切割温度等方法来进行控制,从而保证切割线上的硅片质量稳定和可靠。

四、个人观点和总结集成电路单晶硅片多线切割加工机理及等线损工艺是集成电路制造过程中的重要环节,它直接影响到集成电路的性能和成本。

基于有限元分析的硅片切割过程多参数工艺优化

基于有限元分析的硅片切割过程多参数工艺优化基于有限元分析的硅片切割过程多参数工艺优化摘要:随着硅片在光伏、半导体等领域的广泛应用,硅片切割工艺的优化变得尤为重要。

本文基于有限元分析方法,研究硅片切割过程中影响切割质量的多个参数,并通过优化参数,实现硅片切割工艺的优化。

1. 引言硅片是太阳能光伏电池和半导体器件的重要组成部分。

硅片切割工艺影响了硅片的切割质量、产率和成本等关键性能。

传统的硅片切割方法主要采用碳化硅切割线进行切割,但其存在切割力过大、易损伤硅片表面等问题。

因此,通过优化硅片切割工艺参数,可以改善切割质量,提高硅片切割工艺的效率。

2. 硅片切割过程的有限元分析模型为了研究硅片切割过程中的力学行为,本文建立了硅片切割过程的有限元分析模型。

模型包含硅片、砂轮、切割液等组件,考虑了切割液的润湿性和冷却效果等因素。

通过有限元分析软件对模型进行求解,得到硅片切割过程中的应力分布、切割力等关键参数。

3. 影响硅片切割质量的关键参数在有限元分析的基础上,本文研究了影响硅片切割质量的几个关键参数,包括砂轮转速、切割液流量、刀盘压力等。

通过对这些参数进行优化,可以改善硅片切割的平整度、切割表面质量等关键性能。

4. 硅片切割过程的多参数工艺优化基于有限元分析结果和对关键参数的优化研究,本文提出了一种多参数工艺优化方法。

首先,通过有限元模拟,研究了不同参数对硅片切割过程中切割力的影响。

然后,采用响应面法建立了硅片切割力与切割参数之间的数学模型,通过求解这个模型,可以得到切割力最优工艺参数的组合。

最后,采用试验验证了优化参数对硅片切割质量的改善效果。

5. 结果与讨论本文通过研究硅片切割过程关键参数的优化,得到了硅片切割工艺的改善效果。

优化后的硅片切割工艺能够降低切割力、提高硅片切割表面的平整度和光洁度。

经过验证试验,得到的切割质量符合设计要求。

同时,本文还讨论了优化后的硅片切割工艺在产能、成本等方面的影响。

6. 结论本文基于有限元分析的方法研究了硅片切割工艺的多参数优化问题。

《单晶硅各向异性超精密切削仿真与实验研究》

《单晶硅各向异性超精密切削仿真与实验研究》篇一一、引言随着科技的发展,单晶硅在微电子、光电子等领域的应用越来越广泛。

然而,单晶硅材料硬度高、脆性大,其加工难度较大。

为了满足高精度、高效率的加工需求,各向异性超精密切削技术逐渐成为研究热点。

本文通过仿真与实验相结合的方法,对单晶硅各向异性超精密切削过程进行了深入研究。

二、仿真研究1. 材料模型建立仿真研究首先需要建立单晶硅的材料模型。

通过分析单晶硅的晶体结构、力学性能等参数,建立合适的材料模型,为后续的仿真分析提供基础。

2. 切削力仿真在材料模型的基础上,进行切削力仿真。

通过设置不同的切削参数(如切削速度、进给量等),分析切削力在各方向上的分布情况。

仿真结果表明,各向异性超精密切削过程中,切削力在晶体不同方向上存在明显差异。

3. 切削温度仿真切削过程中会产生大量的热量,导致切削温度升高。

通过仿真分析切削温度的分布及变化规律,为后续的实验研究提供理论依据。

仿真结果显示,切削温度在晶体不同方向上存在差异,且与切削速度、进给量等参数密切相关。

三、实验研究1. 实验设备与材料实验采用单晶硅材料,使用先进的超精密切削设备进行切削实验。

通过调整切削参数,研究各向异性超精密切削过程中切削力、切削温度等参数的变化规律。

2. 实验方法与步骤(1)准备单晶硅材料及切削刀具;(2)设置不同的切削参数,进行切削实验;(3)记录实验过程中的切削力、切削温度等数据;(4)分析实验数据,得出结论。

3. 实验结果分析通过实验,得到了不同切削参数下切削力、切削温度等数据。

将实验结果与仿真结果进行对比,验证了仿真模型的准确性。

同时,分析了各向异性超精密切削过程中切削力、切削温度的变化规律,为优化加工工艺提供了依据。

四、结论本文通过仿真与实验相结合的方法,对单晶硅各向异性超精密切削过程进行了深入研究。

仿真研究建立了单晶硅的材料模型,分析了切削力、切削温度的分布及变化规律。

实验研究验证了仿真结果的准确性,并得到了各向异性超精密切削过程中切削力、切削温度的变化规律。

多线切割机温度因素对切割精度影响的研究

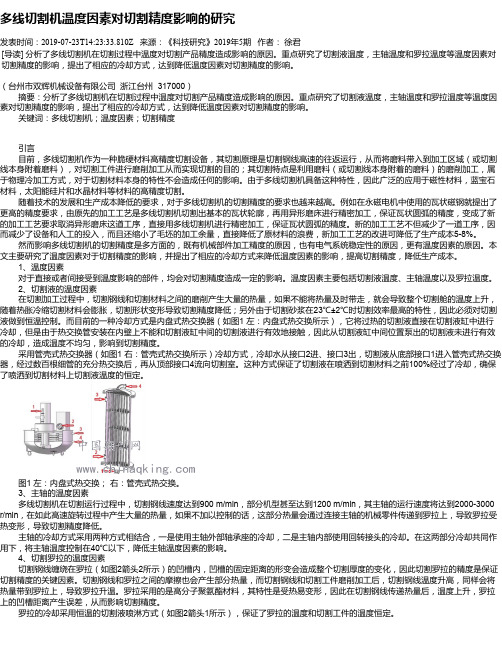

多线切割机温度因素对切割精度影响的研究发表时间:2019-07-23T14:23:33.810Z 来源:《科技研究》2019年5期作者:徐君[导读] 分析了多线切割机在切割过程中温度对切割产品精度造成影响的原因。

重点研究了切割液温度,主轴温度和罗拉温度等温度因素对切割精度的影响,提出了相应的冷却方式,达到降低温度因素对切割精度的影响。

(台州市双辉机械设备有限公司浙江台州 317000)摘要:分析了多线切割机在切割过程中温度对切割产品精度造成影响的原因。

重点研究了切割液温度,主轴温度和罗拉温度等温度因素对切割精度的影响,提出了相应的冷却方式,达到降低温度因素对切割精度的影响。

关键词:多线切割机;温度因素;切割精度引言目前,多线切割机作为一种脆硬材料高精度切割设备,其切割原理是切割钢线高速的往返运行,从而将磨料带入到加工区域(或切割线本身附着磨料),对切割工件进行磨削加工从而实现切割的目的;其切割特点是利用磨料(或切割线本身附着的磨料)的磨削加工,属于物理冷加工方式,对于切割材料本身的特性不会造成任何的影响。

由于多线切割机具备这种特性,因此广泛的应用于磁性材料,蓝宝石材料,太阳能硅片和水晶材料等材料的高精度切割。

随着技术的发展和生产成本降低的要求,对于多线切割机的切割精度的要求也越来越高。

例如在永磁电机中使用的瓦状磁钢就提出了更高的精度要求,由原先的加工工艺是多线切割机切割出基本的瓦状轮廓,再用异形磨床进行精密加工,保证瓦状圆弧的精度,变成了新的加工工艺要求取消异形磨床这道工序,直接用多线切割机进行精密加工,保证瓦状圆弧的精度。

新的加工工艺不但减少了一道工序,因而减少了设备和人工的投入,而且还缩小了毛坯的加工余量,直接降低了原材料的浪费,新加工工艺的改进可降低了生产成本5-8%。

然而影响多线切割机的切割精度是多方面的,既有机械部件加工精度的原因,也有电气系统稳定性的原因,更有温度因素的原因。

本文主要研究了温度因素对于切割精度的影响,并提出了相应的冷却方式来降低温度因素的影响,提高切割精度,降低生产成本。

[资料]硅片多线切割技术详解

![[资料]硅片多线切割技术详解](https://img.taocdn.com/s3/m/37fb9d19856a561253d36fc9.png)

[资料]硅片多线切割技术详解硅片多线切割技术详解太阳能光伏网 2012-4-9硅片是半导体和光伏领域的主要生产材料。

硅片多线切割技术是目前世界上比较先进的硅片加工技术,它不同于传统的刀锯片、砂轮片等切割方式,也不同于先进的激光切割和内圆切割,它的原理是通过一根高速运动的钢线带动附着在钢丝上的切割刃料对硅棒进行摩擦,从而达到切割效果。

在整个过程中,钢线通过十几个导线轮的引导,在主线辊上形成一张线网,而待加工工件通过工作台的下降实现工件的进给。

硅片多线切割技术与其他技术相比有:效率高,产能高,精度高等优点。

是目前采用最广泛的硅片切割技术。

多线切割技术是硅加工行业、太阳能光伏行业内的标志性革新,它替代了原有的内圆切割设备,所切晶片与内圆切片工艺相比具有弯曲度(BOW)、翘曲度(WARP)小,平行度(TAPER)好,总厚度公差(TTA)离散性小,刃口切割损耗小,表面损伤层浅,晶片表面粗糙度小等等诸多优点。

太阳能硅片的线切割机理就是机器导轮在高速运转中带动钢线,从而由钢线将聚乙二醇和碳化硅微粉混合的砂浆送到切割区,在钢线的高速运转中与压在线网上的工件连续发生摩擦完成切割的过程。

在整个切割过程中,对硅片的质量以及成品率起主要作用的是切割液的粘度、碳化硅微粉的粒型及粒度、砂浆的粘度、砂浆的流量、钢线的速度、钢线的张力以及工件的进给速度等。

一、切割液(PEG)的粘度由于在整个切割过程中,碳化硅微粉是悬浮在切割液上而通过钢线进行切割的,所以切割液主要起悬浮和冷却的作用。

1、切割液的粘度是碳化硅微粉悬浮的重要保证。

由于不同的机器开发设计的系统思维不同,因而对砂浆的粘度也不同,即要求切割液的粘度也有不同。

例如瑞士线切割机要求切割液的粘度不低于55,而NTC要求22-25,安永则低至18。

只有符合机器要求的切割标准的粘度,才能在切割的过程中保证碳化硅微粉的均匀悬浮分布以及砂浆稳定地通过砂浆管道随钢线进入切割区。

2、由于带着砂浆的钢线在切割硅料的过程中,会因为摩擦发生高温,所以切割液的粘度又对冷却起着重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理 以及 空 气与切 削液 的冷却 作 用 。采 用参数化 编程 与 生死单 元技 术 , 仿 真分 析 了硅 片切 割 的 温度 场

分布 情 况 。 研 究 了线 锯 张 力 、 硅材 进给 速度 对硅 片温度场 分布 的影 响 。仿 真 结果 显 示 : 硅 切 片 的 温 升

与 线锯 张 力成正 比 关 系, 张力越 大 , 温 升越 明显 ; 进 给速 度 对硅 切 片的 温 升 曲线 有一 定的 影 响 , 但 硅 材在 不 同进 给速度 下的最 终 温度 几 乎相 同。论 文 为研 究硅 片的切 割 变形 机 理 、 改善硅 片表 面质 量 等

W ANG J i a n— c h e n,DENG Xi a o — l e i ,W ANG Ta o

Байду номын сангаас

( S c h o o l o f Me c h a n i c a l En g i n e e r i n g ,Qu z h o u U n i v e r s i t y,Qu z h o u Z h e j i a n g 3 2 4 0 0 0,C h i n a )

t h e p e a k v a l u e o f wa  ̄r s 、 t e mp e r a t u r e d u r i ng s l i c i n g i s d e p e n d e d o n t h e t e n s i o n o f wi r e s a w ,a n d b i g g e r t e n —

提 供 了一 定 的 理 论 参 考 。

关键 词 : 硅切 片 ; 多线切 割 ; 线锯 张 力 ; 进 给速度 ; 温 度 分 布 中 图分 类 号 : T H1 6 5; T G 6 6 1 文 献标 识码 : A

Re s e a r c h o n Te m pe r a t ur e Di s t r i bu t i o n i n Si l i c o n W a f e r s S l i c i ng wi t h W i r e S aw

Ab s t r ac t : Te mp e r a t u r e d i s t r i b u t i o n c a n i n lu f e n c e s u fa r c e ma c h i n i n g q u a l i t y o f s i l i c o n wa  ̄r s ,e s pe c i a l l y f o r l a r g e wa  ̄r s .I n t h i s pa p e r,b a s e d o n t h e wo r k i n g p r i n c i p l e o f s i l i c o n wa f e r wi r e — s a w s l i c i n g,a n n u me r — i c a l a na l y s i s mo d e l i s e s t a b l i s h e d. Th r o u g h p a r a me t r i c p r o g r a m mi n g a n d l i f e — d e a t h u n i t t e c h no l o g y, t h e t e mp e r a t u r e d i s t r i b u t i o n o f wa  ̄r s d u r i ng s l i c i ng ha s b e e n s i mu l a t i e d,a n d t h e i n lu f e n c e s o f wi r e — s a w t e n — s i o n a n d f e e d i n g s p e e d o n t h e t e mp e r a t u r e d i s t r i b u t i o n h a s be e n s t u d i e d. Th e s i mu l a t i o n r e s u l t s s h o w t h a t :

s i o n wi l l c a u s e h i g h e r t e mp e r a t u r e r i s e;d i f f e r e n c e f e e d i n g s p e e d s c a u s e d i f f e r e n t t e mp e r a t u r e v a r i a t i o n c u r v e s , b u t t h e t e mp e r a t u r e s a r e c l o s e t o e a c h o t h e r wh e n t h e c u t t i n g i s e n d.Th e s t u d y c a n l a y t h e f o u n d a t i o n f o r r e —

文章 编号 : t O 0 1~ 2 2 6 5 ( 2 0 1 3 ) 0 9— 0 0 3 2— 0 3

硅 片多线切割 的温度场仿真研究

王建 臣, 邓小雷 , 王 涛

( 衢 州学 院 机 械工 程 学院 , 浙江 衢 州 3 2 4 0 0 0 ) 摘要 : 硅 片切 割 的温度 场分 布对硅 片表 面加 工 质量 具有 十分 重要 的 影响 。 以硅 材 多线切 割 的 温度 场 为研 究对 象 , 在 分 析硅 片 多线切 割工 作原理 的基 础上 , 建 立 了数值 分 析模 型 , 充 分考 虑 了切割 发 热机

第 9期

2 0 1 3年 9月

组 合 机 床 与 自 动 化 加 工 技 术

M o d ul a r M a c h i ne To o l& Aut om a t i c M a n uf a c t ur i ng Te c h ni q ue

NO. 9 S e p. 2 01 3