圆弧形金刚石砂轮的数控对磨成形修整试验00

砂轮修整的四种方法【金刚石滚轮修整器】

砂轮修整的四种方法【金刚石滚轮修整器】用修整工具将砂轮修整成形或修去磨钝的表层,以恢复工作面的磨削性能和正确的几何形状的操作过程。

及时而正确地修整砂轮,是提高磨削效率和保证磨削质量不可缺少的重要环节。

砂轮修整一般有车削、用金刚石滚轮、磨削和滚轧等方法。

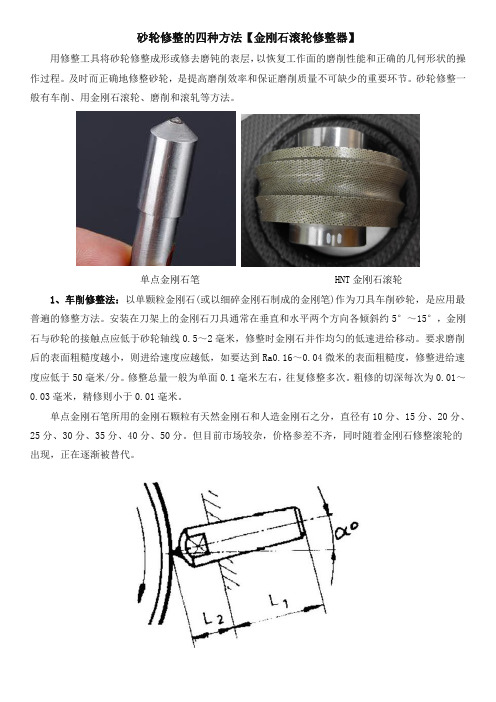

单点金刚石笔HNT金刚石滚轮1、车削修整法:以单颗粒金刚石(或以细碎金刚石制成的金刚笔)作为刀具车削砂轮,是应用最普遍的修整方法。

安装在刀架上的金刚石刀具通常在垂直和水平两个方向各倾斜约5°~15°,金刚石与砂轮的接触点应低于砂轮轴线0.5~2毫米,修整时金刚石并作均匀的低速进给移动。

要求磨削后的表面粗糙度越小,则进给速度应越低,如要达到Ra0.16~0.04微米的表面粗糙度,修整进给速度应低于50毫米/分。

修整总量一般为单面0.1毫米左右,往复修整多次。

粗修的切深每次为0.01~0.03毫米,精修则小于0.01毫米。

单点金刚石笔所用的金刚石颗粒有天然金刚石和人造金刚石之分,直径有10分、15分、20分、25分、30分、35分、40分、50分。

但目前市场较杂,价格参差不齐,同时随着金刚石修整滚轮的出现,正在逐渐被替代。

2、HNT金刚石滚轮修整法:采用电镀或粉末冶金等方法把大量金刚石颗粒镶嵌在钢质滚轮表面制成的HNT金刚石滚轮,以一定转速旋转(借以降低滚轮与砂轮的相对速度),对高速旋转的砂轮表面产生磨削和辗压作用,使砂轮获得与滚轮型面吻合的锋利工作表面。

HNT金刚石滚轮制造复杂,造价高,但经久耐用,修整效率高,适于在大批量生产中修整磨削特殊成形表面(如螺纹、齿轮和涡轮叶片榫齿等)的砂轮。

HNT金刚石修整滚轮的优势(1)操作简单,修整效率高,使用寿命长,质量稳定;(2)可修整出其他修整方法无法完成的复杂形面砂轮,表面质量和精度稳定;(3)金刚石修整滚轮的角度对称性公差控制在0.5度,圆弧最小公差保证在2μm以内;(4)金刚石滚轮大幅缩短了修整时间,生产效率提高,机械设备的磨损程度减少;(5)HNT金刚石修整滚轮能实现工厂自动化,修整器浇花频率非常低,降低操作人员的负担。

圆弧金刚石砂轮精密修形与精度评价技术

摘 要 :南于金 刚石砂 轮具有硬度高 、 耐磨性好 的特性 , 金 刚石砂轮 的修整需要通过 特殊的修整 方式来完成. 砂轮修 整器

是用来 实现金刚石砂轮修形的有效手段之一 . 针对金刚石砂轮 , 尤 其 是 圆 弧 金 刚 石 砂 轮 的精 密 修 形 需 要 , 研 制 了 圆 弧 金

刚石 砂 轮修 整 器 , 并 进 行 了砂 轮修 形 T 艺 的 规 划 设 计 . 出 于 自动 化 控 制 的考 虑 , 在 Wi n d o w s 操作 系统下 , 采用 D e l p h i 编 程 软 件 开发 了 配 套 的 砂 轮 修 形 控 制 系统 软 件 , 以 实 现 圆 弧 金 刚石 砂 轮 的修 整 与 测 量 . 通过相应 的实验 表明 , 该 砂 轮 修 形 技 术 可 以满 足 金 刚 石 砂 轮 修 形 的需 要 , 并拥有很好的应用前景.

第 5 2 卷 第 6期

2 0 1 3年 1 1月

厦 门大 学 学报 ( 自然科 学版 )

J o u r n a l o f Xi a me n Un i v e r s i t y( Na t u r a l S c i e n c e )

Vo1 . 5 2 No.6

关键词: 圆弧砂轮修整器 ; 修形工艺 ; 金刚石砂轮 ; 精度评价

中 图分 类 号 : T G 7 4 . 3

文 献标 志码 : A

文章 编 号 : 0 4 3 8 0 4 7 9 ( 2 0 1 3 ) 0 6 — 0 7 9 7 — 0 5

砂 轮在 磨削 过 程 中 , 砂 轮 表 面 的磨 粒 因磨 损会 产 生 钝化 、 破碎、 脱 落 等现 象 , 容 易使 得 加 工 面 发 生 颤振 与烧 伤 , 从 而影 响到 加 工 件 的 表 面质 量 . 另外 , 砂 轮 的

数控轴承磨床砂轮修整装置设计

3

数控轴承磨床砂轮修整装置设计

2.1.2 连续修整

砂轮的修锐往往意味着必须中断磨削过程。这样中断不仅降低生产效率,而且由 于磨削过程的专一性导致磨削性能的不一致。所以,加工中修整受到高度重视。连续 修整技术向来是研究与开发的重点。连续修整时,砂轮通常以预定修整速度过修整, 以补偿工件磨削过程中可能发生的砂轮最高磨损速度。连续修整期间有过量的材料从 砂轮上被去除。因此,十分注意检测砂轮表面的磨损速度或状态。磨削过程中采用各 种传感器(其中包括加速度计和测力传感器)来间接检测砂轮表面状态。由于磨削过程 和磨床的动态性能影响传感器性能,获取准确数据本身就很具挑战性。即使有了数据, 进行数据处理,并将间接得到的信号与砂轮表面磨损联系起来加以分析以满足较高的 精度要求,也并非易事。

1

数控轴承磨床砂轮修整装置设计 Grinding)技术取得了突破性进展后,人们意识到一个全新的磨削时代已经到来。高速 磨削技术是磨削工艺本身的革命性跃变,是适应现代高科技需要而发展起来的一项新 兴综合技术,它集现代机械、电子、光学、计算机、液压、计量及材料等先进技术成 就于一体。随着砂轮速度的提高,目前磨削去除率已猛增到了3O00 mm3 /mm·s甚 至更多,可与车、铣、刨等切削加工相媲美,尤其近年来各种新兴硬脆材料(如陶瓷、 光学玻璃、光学晶体、单晶硅等)的广泛应用更推动了高速磨削技术的迅猛发展。日 本先端技术研究会把高速加工列为五大现代制造技术之一。国际生产工程学会(CIRA) 将高速磨削技术确定为面向21世纪的中心研究方向之一。

我国从 80 年代开始生产数控平面磨床,随着数控系统性能与可靠性的提高,价 格更趋合理,使数控磨床与普通磨床的比价为广大用户所接受,同时随着先进制造与 自动化技术在生产中的要求提高,数控磨床的使用也将越来越广泛。数控平磨及其它 磨床将向加工柔性更好的高档磨削加工中心和更加高效的专用数控磨床方向发展。我 们相信伴随着计算机、信息技术革命的深入,数控磨床在其智能化、系统信息控制等 方面,将会有很大的进步。

修圆弧砂轮方法

修圆弧砂轮方法

圆弧砂轮修整的方法包括以下步骤:

1. 将圆弧砂轮修整器安装在磨床的工作台上,并调整升降机构,使修整笔的高度与砂轮的中心轴线同高。

2. 当需要修整的砂轮界面形状外为圆弧时,转动手柄,使两个锥齿轮啮合,通过两个锥齿轮将转动传递给修整笔,使修整笔绕锥齿轮的中心轴线来回摆动。

3. 根据加工要求的不同,可以调整修整笔右端的滚花转轮来实现对砂轮内外圆弧的修整。

当修整内圆弧砂轮时,使修整笔尖左移,使笔尖超出齿轮轴线一部分;修整砂轮为外圆弧时,使修整笔绕着齿轮的中心轴线右移,使笔尖向右超出轴线一部分。

砂轮修整圆弧的半径取决于笔尖与该转动轴线的相对移动距离。

此外,修整凹圆弧砂轮时,可以先在转盘的中心锥孔内插入一根上端直径为10mm的标准棒,使金刚刀尖刚好与芯棒相接触,并用螺钉把刀杆锁紧,使刀尖刀工具回转中心的距离为5mm。

然后在支架与调节环的端面间垫入一定厚度的块规,锁紧调节环。

如要修整半径为R的凹圆弧砂轮时,只需要松开螺钉,在支架和调节环之间垫入厚度为45-Rmm的块规,再用螺钉将金刚刀杆固定即可。

上述步骤完成后,就可以进行圆弧砂轮的修整了。

请注意,在进行砂轮修整时,一定要遵循安全操作规程,确保人员和设备的安全。

同时,要根据不同的加工要求和砂轮材质选择合适的修整方法和工具,以保证砂轮修整的质量和效率。

数控工具磨床金刚石砂轮修整方法

高。 因此对加 工用的刀具要 求也

十 分 严 格 。 分 析 砂 轮 修 整 的过 程 是 两 个

磨 具 的相 互磨 削 ,不仅砂 轮 磨料

)JDI 连 杆 的 刀 具 在 已 经 达 到

厚 度会 减 小 ,修 整 轮 的磨料 厚度 也 会 减 少 ,是 一 个 综 合 作 用 的 结 果。因此 ,可采 用多次 试 验 的 方 法 ,确定砂轮修整 的补偿 方法。

。

j 0 囊 { 连杆 是汽车发动机 中重要 的 硬质合金钻元素流失 ,反而对刀具

运 动 部件 ,对材 料性 能要 求 比较 本体 有伤害。

高 ,主要是以合金钢 为主 ,一般采

用 40Cr、42CrMo、C70等 材 料 ,

具有 较高 的抗 拉 强度 ,生产 批 量

大 ,加工精度高 ,质量稳 定性要 求

石 砂 轮 的 方 法

寿命和 修 整 轮寿 命 的 实时监 控 。

实 际 修 整 时 ,碗 型 金 刚 石 砂 只要检测到本次修整将 可能导致

轮与 GC杯 形砂轮 磨 削带完全 交 砂轮 或修 整轮 到达 预 警厚度 ,机

i砂 轮 修 整 原 理

于 金 刚石 砂 轮 这 种 超 硬 磨 的修整通常分 为整形和修 阶 段 。整 形 是 对 砂 轮 进 行 削 ,其 目 的 是 去 除 初 始 安 轮 的形 状 误 差 和 表 面缺 正砂 轮 的 几 何 形 状 精 度。 因砂 轮 工作 一 段 时 间后 钝

能 和 使 用寿 命 。

用 GC杯 形 砂 轮 修 整 技 术 对 金 刚 修 整 间 隔 次 数 时 ,在 NC 程 序 中

石砂轮进行 自动修 整。

自动调 用修整模 块 ,实现 砂轮 的

数控成形磨齿机砂轮修整技术

数控成形磨齿机砂轮修整技术数控成形砂轮磨齿机广泛应用于航空航天、船舶、风电、核电、军工等重型机械传动行业精密齿轮磨削,尤其适合大模数、少齿数齿轮精密磨削。

成形砂轮磨齿机磨削齿轮是将砂轮截形修整成与齿轮齿槽相适应的形状,通过往复磨削获得精确齿廓。

数控成形砂轮磨齿机的最大优势在于数控砂轮修整器,配备相应的软件后可以磨制各种齿形修缘、齿根圆角过渡曲线、鼓形齿、各种特殊齿形、摆线齿、圆弧齿和花键等。

数控成形砂轮磨齿机采用成形法磨削,砂轮截形精度是关键,这取决于截形计算精度及砂轮修整精度。

国内外磨齿机制造商对成形砂轮修整技术进行了深入研究,开发了不同的砂轮修整装置,以此保证砂轮的修整精度,提高齿轮磨削精度。

本文介绍了数控成形砂轮磨齿机砂轮修整技术方面的进展和现有的数控砂轮修整装置及修整技术,并对如何获得高的廓形精度进行了讨论。

1 数控成形砂轮磨齿机砂轮修整方法对成形砂轮的修整主要有金刚笔和金刚滚轮两种形式,金刚笔修整结构简单、成本低,理论上可以获得更高的修整精度。

由于金刚笔磨损严重、寿命短、磨损量难以估测,无法精确补偿,导致砂轮廓形精度一致性差,对于大型齿轮的磨削加工影响较大,逐渐被金刚滚轮修整所取代。

金刚滚轮刚性高、修整量大、效率高,采用轨迹包络方法,更加适合修整复杂的成形表面。

金刚石滚轮修整砂轮的方法分为切入式滚轮修整和摆动式滚轮修整。

成形磨齿原理见图1。

图1 成形磨齿原理图2 切入式修整原理(1) 切入式滚轮修整采用切入式滚轮修整时,金刚石滚轮在修整电机驱动下高速旋转,沿砂轮径向做切入运动,为了修整成形表面,金刚滚轮和砂轮沿轴向相对运动。

如图2所示,修整成形砂轮时,修整滚轮和砂轮以一定的线速比绕自身回转中心回转。

砂轮沿自身轴线(Y轴)方向往复运动,修整滚轮沿自身径向(W轴)方向,以一定的比例关系跟随砂轮轴向运动。

Y轴和W轴插补走圆弧或直线,金刚滚轮R圆弧圆心走砂轮廓形等距线(见图3)。

利用滚轮和砂轮的接触点包络出砂轮截形。

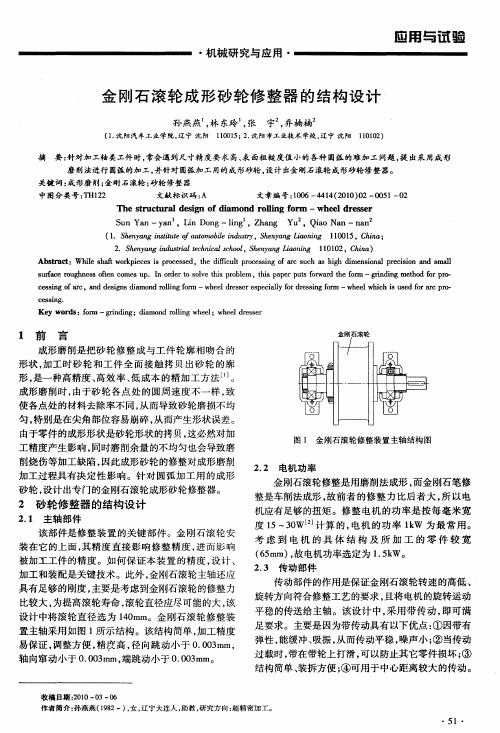

金刚石滚轮成形砂轮修整器的结构设计

平稳 的传送给主轴。该设计 中, 采用带传动 , 即可满

足要求。主要是因为带传动具有 以下优点 : ①因带有 弹性 , 能缓 冲、 吸振 , 而传 动平稳 , 从 噪声小 ; 当传 动 ② 过载时 , 带在带轮上打滑, 可以防止其它零件损坏 ; ③ 结构简单 、 装拆方便 ; ④可用于中心距离较大的传动。

形状 , 加工 时砂 轮 和 工 件 全 面 接 触 拷 贝 出 砂 轮 的廓 形 , 一种 高精 度 、 效 率 、 成 本 的精 加 工 方 法 … 。 是 高 低 成形 磨 削时 , 由于砂 轮 各点 处 的 圆周 速 度 不一 样 , 致

使各 点处 的材 料 去除率 不 同 , 而导致 砂 轮磨损 不均 从 匀 , 别是 在 尖角 部位 容易 崩碎 , 而产生 形状误 差 。 特 从 由于 零件 的成 形形 状是 砂 轮形状 的拷 贝 , 必然 对加 这 工精 度产 生影 响 , 同时磨 削余量 的不 均匀也 会 导致磨 削烧 伤 等加工 缺 陷 , 因此成 形砂 轮 的修整对 成形 磨削

S nY n—yn , i D n l g , h n Y Q a a u a a Ln o g— i Z a g u , i N n—nn n o a

( .Seyn stto u m bei ut , hnagLann 10 1 ,C i 1 hnagi tue fat oi d sy S eyn i i ni o l n r o g 10 5 hn a; 2 hna gi uta cn a sho, hnagLa n g 10 0 , hn ) .S ey n s r leh i lcol S ey n i i 1 12 C ia d n i t c on

c s i g. e sn

磨床数控化改造中砂轮形状的自动检测与修整

接近 砂轮 ,到位 后 由 S 3发 出信 号 , 整轮 开始做 Q 修

匀速 进给 、砂轮 开始 沿“ 砂轮修 整轨迹 ” 圆弧 插补 做

MOVX @DP R, T A

M OV 2 H, BS 3 H LOP : L 2 CALL J GZH DS HANG: M OV P . F H 2加 F M OV A. 2 P

2 砂 轮修 整过程 )

当砂 轮需要 检测 时 ,通 过

MOV @ D T A X P R,

DDD : L CAL J H L GZ

调用子程 序 ,砂轮 运动 到修整 位置 ,接触式测 量探 头 接近砂轮 ,到位后 由 S Q1发 出信 号 ,修整轮 开始

MOV A,# 0 2 H;工具头砂轮转动

加工质量 。 自 17 9 4年第一台单片机 问世以来,给现代工业测控 领域带来 了一次新的技术革命, 目前 已广泛应用 于汽车 、机床、家 电、玩具 等领域 ,技术相 当普及成熟,利用单片机技术在磨床数控化改造工 单片机 控 制技术 砂轮检测与修整

程开 关 ,S 4 为修整 轮后 退 到位行 程 开关 ,S OP Q T 为停 止开关 。P 、P 、P 2为工具 进给 步进 电机 A0 Al A

T OU: M OV DP R, # 01 ; T 41 H

MO A,# 8 V 0 H;探头电机 正转 即探头伸出

M OVX @ DP TR。 A

削质 量意义 重大 。

砂轮修整时,除旋转外, z 轴做圆弧插补运动, 修 整器 ( 刚滚轮 )只做 旋转运动 。当检 测结束 后 , 金 修整轮移动到修整位置,按检测到的最大误差 自 动 分 步进给 至修 整量 ,砂轮 按预定 的修整轨 迹往 复运 动 多次 ,实现 砂轮修 整 。

金刚石砂轮V形尖端的数控对磨微细修整技术

T 14;G 4 Q 6 T 7 文 献标 识码 A DI O 编码 1 . 9 9 ji n 10 8 2 2 1 . 5 0 1 0 3 6 / . s .0 6— 5 X.0 0 0 .0 s

21 0 0年 1 0月 第 5期 第3 O卷 总第 19期 7

金 刚石与磨料磨具 工程

Dimo a nd & Abr sv s En n e i a ie gie rng

0c .201 t 0 No 5 Vo . 0 S ra .1 9 . 1 3 e i1 7

文章 编 号 :0 6—82 2 1 )5— 0 1 0 ” 10 5 X(0 0 0 0 0 — 5

it g ae t p g a h fg o n c o g o v n slc n. Th x rm e tr s lsa s r v d t a , i wa e sb e n e r t o o r p y o r u d mir — ro e o iio e e pe i n e u t lo p o e h t t s fa i l

金 刚石砂轮 V 形 尖端 可 以 实现 光 纤石 英微 阵列 沟槽 的微 细加 工 , 可 以在 SC 陶瓷 和 WC合 金 基 板 上 也 i

加 工 出微锥 塔 阵列 空 间的功 能表 面 。 因此 , 控 对 磨在 位 修 整 的 工 艺 可 以用 于金 刚石 砂轮 V 形 尖 端 的 数

Absr c Du t t e i c ly n r i g h mir V—i o d a n g i d n wh e , CNC o m tu n ta t e o h d f u t i tu n t e i co tp f imo d rn i g el a f r rig tc n q e b t a — a s d v lpe e h i u y mu u lwe rwa e eo d.Du i h r ig e p rme t he d a n e lwa rv n ao g a rng t e t n x e u i n ,t imo d wh e s d ie ln V—h p ta g n e p lto v me t t p o u e a mu u lwe r b t e h s a e sr ihti t r o ain mo e n o r d c t a - a e we n t e whe la d t e oltn e n h i o e.Gr e s en

金刚石滚轮修整工艺

冷却液冲洗和冷却。

双顶尖支承式

组合式

整体式

影响磨削性能的重要因素

修整参数的影响

1) 修整参数的影响 2) 金刚石粒度的影响

修整参数的影响

速比 光修转速(或光修时间) 进给率 修整电机功率

金刚石粒度的影响

设计金刚石滚轮及砂轮修整器时,除了考虑修整参数 对砂轮的磨削性能有较大的影响外,金刚石的粒度对 磨削质量和磨削效率同时产生明显的影响。例如,我 们采用粒度为60号的金刚石制造的内镀法滚轮修整双 圆弧砂轮,磨削1m滚珠丝杠常常出现烧伤,几乎无法 磨出成品。后来,仅增大了金刚石颗粒的尺寸,改用 20号粒度的金刚石滚轮,修出的砂轮的磨削性能显著 提高了,不再发生磨削烧伤。

1.表面粗糙度 2.表面残留应力 3.由热引起的损伤 氧化与烧伤 退火(温度过高) 表面裂纹

数控砂轮修整器的基本原理

精密的两轴联动平台通过数控系统对伺服 电机的控制,编程实现所需的运动轨迹,精密 高速电主轴驱动金刚石滚轮对砂轮按运行轨迹 修整。

数控砂轮修整器成形优点

可以采用国产小颗粒人造金刚石滚轮代替进口的大颗 粒天然金刚石工具。

金刚石刀修形法

钢挤压轮成形法

这种方法采用成形的高速钢轮,在砂轮 低速回转的情况下,径向进给与砂轮接 触,慢慢挤压砂轮,形成砂轮曲面。采 用这种方法虽然修形效率很高,修出的 砂轮较为锋利。但由于钢挤轮与砂轮相 比,材料太软,磨损较快,使用寿命极 低,对于精度较高的磨削工件,钢挤轮 修整过砂轮一次就要修磨,挤轮精度要 求很高,制造和修磨都相当麻烦。

钢挤轮挤压法

金刚石滚轮修整法

采用了工作表面镶嵌(布满)了许多小颗粒金刚石回转工具 修整砂轮。但由于工具本身为回转体,工作时又被独立驱动作高 速旋转,因此,它不仅能修成精度很高的砂轮曲面,而且在修整 效率、工具寿命以及操作简便等方面,都大大优于大颗粒金刚石 刀。

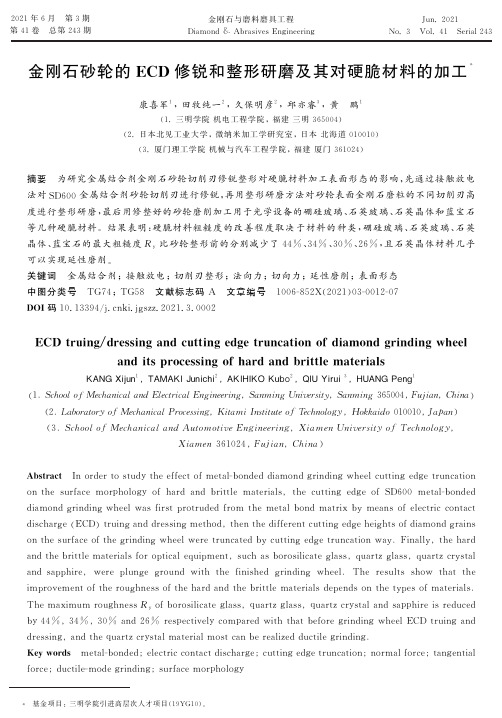

金刚石砂轮的ECD修锐和整形研磨及其对硬脆材料的加工

14

金刚石与磨料磨具工程

总 第 243 期

30μm),N 表示砂轮硬度为中度,100表示金刚石浓度 为 100% (工 作 层 内 磨 料 所 占 体 积 为 25% 时 ,金 刚 石 浓 度为 100%),M 表 示 金 属 结 合 剂;整 形 砂 轮 型 号 为 SDC600N100B,SDC 表示 镀 金 属 人 造 金 刚 石 磨 料,金 刚石磨料粒度代 号 M20/30,砂 轮 硬 度 为 中 度 N,金 刚 石浓度为100%,B 表示树脂结合剂。同时,修锐、整形 研磨 及 加 工 都 使 用 PSG52DX 平 面 磨 床,WS90 冷 却剂。

2021年6月 第3期 第41卷 总第243期

金刚石与磨料磨具工程 Diamond & AbrasivesEngineering

Jun.2021 No.3 Vol.41 Serial243

金刚石砂轮的 ECD 修锐和整形研磨及其对硬脆材料的加工*

康喜军1,田牧纯一2,久保明彦2,邱亦睿3,黄 鹏1

(1.三明学院 机电工程学院,福建 三明 365004) (2.日本北见工业大学,微纳米加工学研究室,日本 北海道 010010)

砂 轮 磨 粒 修 锐 后 ,再 对 磨 粒 切 削 刃 进 行 整 形 研 磨 , 如 图 1b 和 图 2b 所 示 :采 用 切 削 刃 整 形 法 ,通 过 树 脂 结 合剂金刚石 砂 轮 研 磨 修 锐 后 的 金 属 结 合 剂 金 刚 石 砂 轮 ,对 其 磨 粒 的 切 削 刃 进 行 整 形 研 磨 ,使 金 刚 石 磨 粒 的 切削刃高度在工 作 面 上 保 持 一 致,并 通 过 仪 器 来 测 量 轴 方 向 上 的 横 断 面 形 状 。 其 中 ,图 2b 中 的 整 形 研 磨 深 度 Ta 定义为砂轮径向深度的减小量。

金刚石砂轮用什么修整【详解】

金刚石砂轮修整方法大全1、磨削修整法1.1磨削修整法的原理修整时是用普通磨料砂轮与金刚石砂轮对磨,金刚石砂轮做旋转运动,而普通磨料砂轮在做旋转运动的同时还做进给运动,金刚石砂轮表面的磨粒在摩擦力的作用下开始慢慢旋转,旋转的同时对金属结合剂产生一定的挤压力,至使粘结剂出现裂纹,随着摩擦力的连续作用,造成结合剂的裂纹进一步扩大,最终粘结剂破碎,使磨钝的金刚石颗粒从砂轮表面脱落,锋利的金刚石颗粒显露出来从而达到修整的目的。

1.2磨削修整法的特点磨削修整法的主要优点是:结构简单、操作方便、修整时间短、磨削速度稳定、磨削成本较低,但修整过程存在冲击力,修整效率低、修整精度差且磨粒脱落较多、整形质量不易控制。

多用于修整陶瓷和树脂粘结剂金刚石砂轮。

2、软弹性修整法2.1软弹性修整法的原理软弹性修整法在修整时砂带套在砂带轮上,修整时金刚石砂轮高速旋转,卷带轮缓慢转动,砂带在带轮上慢慢移动,利用砂带与砂轮的接触力有效地去除金刚石砂轮表面磨粒间的结合剂,从而达到修整的目的。

2.2软弹性修整法的优点与其它修整方法相比,软弹性修整法更适用于修整金属结合剂金刚石微粉砂轮,因为金属结合剂金刚石微粉砂轮既有金属的塑性,又有很高的硬度,所以修整难度相当大,主要表现在:修整工具表面磨粒很快被磨损,其次是修整工的容屑空间容易堵塞使修整无法继续。

而用软弹性修整法的修整工具——砂带总是以新的锋利磨粒被修整砂轮接触,能形成良好的修整环境,有效地去除金刚石砂轮表面磨粒间的结合剂,且修整时磨削力较小,磨削表面质量高。

该图片由注册用户"壮志凌云"提供,版权声明反馈3、电火花修整法3.1电火花修整原理该方法在修整金刚石砂轮过程中,砂轮高速旋转,金刚石砂轮接电源的正极,工具电极接电源的负极,在金刚石砂轮和工具电极之间喷入磨削冷却液,电压加在工具电极与砂轮之间,火花放电便在砂轮金属粘结剂与修整电极间产生,瞬时放电的高温使金属粘结剂发生气化,砂轮表面的金属结合剂被有效去除,金刚石磨粒被充分地暴露出来实现对砂轮的修整。

利用单片机技术控制砂轮磨损的检测与修整

R g daen改装与维修 删nn i ae a n C Mf n

利 用 单 片机 技 术 控制 砂 轮 磨 损 的检 测 与修 整

陈文杰 徐炳谦 王如松

( 河北机 电职 业技 术学 院 , 北 邢 台 044 ) 河 50 8 摘 要: 在磨 床数 控化 改造 中利 用单 片机技 术控 制砂 轮磨 损 的检 测 与修整 , 以提高磨 削 加工 的生产 效率 和加

键 盘可 输入 进 给 步 数 , 数 码管 显示 输 入进 给 3个 的步数 。A为输 入 步 数 功 能 键 , B为 输 入 步 数 后 确定 图1砂轮磨损检测 键 ; D为点 动进 给和快 速进 给键 ; F为点动 后退 和 C、 E、 连 续 后 退 键 。 85 15命 令 口地 址 40 H; A 口 地 址 10 P

态, 并及 时修 整对保 证磨 削质 量意 义重 大 。

S 2 Q

1 砂轮磨损检测

磨 削加 工 中 , 磨 削质量 下降 , 若 则说 明砂 轮磨 损严 重 , 及 时 进 行 砂 轮 磨 损 量 应

图 2 金 刚石 轮修整砂 轮示意 图

3 砂 轮 修 整 控 制 程 序

采 用 A 8 C 1型单 片机 ( T9 5 结构 原 理 如 图 3 、 伸 )可 缩 电阻式传 感器 , 现砂 轮磨 损 检 测 与修 整 的 自动控 实 制 , 通过单 片机 控 制步进 电动机实 现修 整量进 给 。 并

P1 4

叼 28

27

咙 M { 哪 M 咖 晰呈 眦 哪 附

R 7

CE

P . 27

堑一 R 5

25

RD

RD

、 R v P . 20

磨床砂轮修整及其数控实现

磨床砂轮修整及其数控实现概述磨床是一种用于加工金属、陶瓷等材料的机床,它是通过磨削砂轮对工件进行加工的。

然而,由于砂轮的使用,其表面会逐渐磨损和变形,这就需要进行砂轮的修整。

磨床砂轮修整是指对磨床砂轮进行修整,以恢复砂轮的几何形状和表面质量,从而保证加工的精度和质量。

近年来,随着数控技术的发展和应用,磨床砂轮的修整工艺也得到了大幅改进,数控磨床砂轮修整系统实现了砂轮的自动修整和高精度加工。

本文将介绍磨床砂轮修整的常用方法以及数控实现方式。

磨床砂轮修整方法磨床砂轮修整的常用方法包括手工修整、机械修整和电火花修整。

手工修整是最传统和基础的修整方法之一,它通过人工操作砂轮修整工具对砂轮进行修整。

手工修整需要熟练的操作技巧和经验,操作者需要根据砂轮的状况进行修整,调整修整工具的位置和角度,以达到修整的目的。

手工修整的优点是成本低、操作简单,但其缺点是修整精度不高,需要操作者具备一定的经验。

2. 机械修整机械修整是一种使用专用修整机器进行砂轮修整的方法。

机械修整机器通常由修整机床、修整刀具和控制系统组成。

机械修整通过控制修整刀具的运动轨迹和修整量,实现对砂轮进行修整。

相比于手工修整,机械修整的优点是修整精度高、效率高,但其缺点是设备成本较高。

电火花修整是一种利用电火花放电对砂轮表面进行加工的方法。

电火花修整利用电脉冲的高温高压作用于砂轮表面,使其破裂和熔化,以实现修整效果。

电火花修整具有修整精度高和加工效率高的优点,适用于修整硬质材料的砂轮。

然而,电火花修整的设备复杂,操作复杂,且对操作者要求较高。

数控磨床砂轮修整系统数控磨床砂轮修整系统是一种通过数控技术实现砂轮修整的自动化系统。

数控磨床砂轮修整系统由数控机床、修整刀具、传感器和控制系统组成。

它通过预先编程的修整路径和修整参数,自动控制机床和修整刀具的运动,实现对砂轮的自动修整。

数控磨床砂轮修整系统的主要特点包括:1.高精度:数控系统可以实现对修整刀具的运动轨迹和修整量的高精度控制,从而实现高精度的砂轮修整。

金刚石线锯成形加工硬脆材料圆弧的正交试验研究

第50卷第5期2021年5月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALS Vol.50㊀No.5May,2021金刚石线锯成形加工硬脆材料圆弧的正交试验研究王亚帅1,2,王燕青1,2,杨胜强1,2(1.太原理工大学机械与运载工程学院,太原㊀030024;2.太原理工大学,精密加工山西省重点实验室,太原㊀030024)摘要:针对硬脆材料圆盘件的成形切割问题,提出一种基于电镀金刚石线锯的成形切割方法并进行切割试验,采用3因素4水平正交试验系统研究切割线速度V (A)㊁转台W 轴转速n (B)和金刚石线锯的张紧力F (C)对圆弧面径向跳动㊁线弓角度㊁切割效率以及表面粗糙度的影响规律㊂结果表明:W 轴转速对圆弧的径向跳动(即圆度)㊁切割效率以及表面粗糙度影响最大,张紧力的影响次之,线速度的影响最小;张紧力对线弓角度影响最大,线速度的影响次之,W 轴转速影响最小;在本试验条件范围内,经过试验验证得出的最优工艺参数组合为A3B1C1,即金刚石线锯的线速度为8.96m /s,转台转速为0.25r /h,张紧力为12N㊂且径向跳动㊁线弓角度㊁切割效率和表面粗糙度的极差分析结果与其方差结果一致㊂关键词:金刚石线锯切割;硬脆材料;圆形零件;成形加工;正交试验;圆度中图分类号:TG58;TG669;TH161+.12㊀㊀文献标志码:A ㊀㊀文章编号:1000-985X (2021)05-0900-08Orthogonal Experimental Study on Circular Arc Machining of Hard and Brittle Materials with Diamond Wire SawWANG Yashuai 1,2,WANG Yanqing 1,2,YANG Shengqiang 1,2(1.School of Mechanical and Vehicle Engineering,Taiyuan University of Technology,Taiyuan 030024,China;2.Key Laboratory of Precision Machining of Shanxi Province,Taiyuan University of Technology,Taiyuan 030024,China)Abstract :In order to solve the problem of shape cutting hard brittle material disc parts,a shape cutting method based on electroplated diamond wire saw was proposed and the cutting experiment was carried out.The effects of cutting speed V (A),rotating speed n (B)of rotary table W axis and tension force F (C)of diamond wire saw on radial runout,wire bow angle,cutting efficiency and surface roughness of circular arc surface were studied systematically by using three factor and four level orthogonal test.The results show that the influence of W-axis speed on the radial runout (roundness),cutting efficiency and surface roughness of arc is the largest,followed by the tension force and the linear velocity.The influence of tension force on the wire bow angle is the largest,followed by the linear velocity and the W-axis speed is the smallest.In the range of the testconditions,the optimal combination of process parameters are A3B1C1,that is,the linear speed of diamond wire saw is8.96m /s,the rotating speed of rotary table is 0.25r /h,and the tension force is 12N.The range analysis results of radial runout,wire bow angle,cutting efficiency and surface roughness are consistent with their variance results.Key words :diamond wire saw cutting;hard brittle material;round part;forming processing;orthogonal test;roundness ㊀㊀收稿日期:2021-01-13㊀㊀作者简介:王亚帅(1993 ),男,河北省人,硕士研究生㊂E-mail:1556543671@ ㊀㊀通信作者:王燕青,博士,副教授㊂E-mail:yanqing0680@0㊀引㊀㊀言随着科学技术的飞速发展,硬脆材料在精密机械零件中的应用越来越广泛㊂由文献[1]可知:硬脆材料主要有工程陶瓷㊁硅晶体㊁钕铁硼等,这些硬脆材料具有硬度高㊁耐高温㊁耐腐蚀㊁耐磨损以及自身重量轻和良好的自润滑性等性能㊂其中的工程陶瓷是指应用于机械设备和其他工业领域的陶瓷,主要有氧化铝㊁氧化锆㊁氮化硅㊁碳化硅㊁陶瓷玻璃等,在电子㊁机械㊁航空航天㊁装甲车㊁航母等国防领域得到广泛应用㊂如西方发达国家把工程陶瓷材料应用于发动机上,主要产品有陶瓷转子㊁陶瓷活塞销㊁陶瓷挺柱㊁陶瓷电热塞等㊂陶瓷㊀第5期王亚帅等:金刚石线锯成形加工硬脆材料圆弧的正交试验研究901㊀转子主要用于装甲车发动机中,其优点是质量轻㊁成本低㊁惯性小㊁加速响应性能改善,可以减少烟雾和微粒排放等㊂工程陶瓷在轴承中的应用主要是陶瓷轴承,由于具有高耐磨性,从而显著提高了其极限转速,且因其具有电绝缘性而被应用于航空航天飞行器主电动机中,可避免常规主电动机用轴承的电蚀损伤,提高其使用寿命,并降低噪声,适应复杂多变的飞行环境[1]㊂传统工程陶瓷的圆形零件成形加工方法有[1]:(1)电镀金刚石薄壁钻,其缺点是噪音大㊁表面粗糙度差㊁切缝大㊁材料浪费等[2],且易出现崩裂现象,难以用来加工大直径陶瓷件;(2)水射流切割,其缺点是水射流直径大,切口宽度大,易发生切割面上缘塌肩,且切割面倾斜㊁切割面粗糙度大㊁有缺口等;(3)激光加工,其缺点是加工成本高,激光器维护耗损大,主机耗电量大,不能切割大厚度陶瓷工件;(4)超声加工,其缺点是加工速度慢㊁加工效率低㊂因此,非常需要一种新的加工方法来加工硬脆材料圆形零件㊂目前还没有学者对金刚石线锯成形加工硬脆材料(线锯走曲线切割轨迹)进行研究,与电火花线切割机床利用数控编程驱使X㊁Y工作台做圆周运动成形加工圆形零件不同的是,电火花线切割是非接触式加工,而金刚石线锯是接触式加工,在利用X㊁Y工作台做圆周运动成形加工圆形零件时由于其线弓的存在,最终切割不了圆形,而且会把上下导丝轮磨损导致其失效,这种加工硬脆材料圆形零件的方法不可取,所以研究金刚石线锯成形加工硬脆材料具有非常重要的意义㊂硬脆材料圆形零件的金刚石线锯切割就是一种新型的加工方法,具有切割工件表面粗糙度小㊁切缝小㊁节约贵重硬脆材料㊁环保无污染㊁加工过程噪音小㊁切割圆度好等优点[3]㊂张辽远等[4-5]研究了金刚石线锯切割碳纤维复合材料的锯切工艺,结果表明:适当降低线锯进给速度和提高线锯线速度时,碳纤维复合材料的切缝轨迹更加理想㊂李淑娟等[6]对SiC单晶片加工过程中的切割力进行分析与建模,结果表明:切割力理论模型可以对SiC单晶片在同等线锯切割环境下的切割力进行有效预测,为切削力的优化控制提供了理论依据㊂孟剑峰等[7]利用环形电镀金刚石线锯对硬脆材料单晶硅㊁LT55陶瓷进行切割试验,研究了锯切力㊁材料加工表面质量及锯丝的磨损等;庞继伟等[8]为探究线锯锯切工艺参数对多晶硅切片表面特性的影响,揭示电镀金刚石锯丝的磨损机理,开展了光伏多晶硅的电镀金刚石线锯切片试验㊂金刚石线锯切割作为一种新的硬脆材料成形加工圆形零件方法,探索其加工曲线轨迹,并进行金刚石线锯切割圆形零件工艺试验研究,对拓展该加工方法的应用范围和加工能力具有重要意义[9]㊂为此,本文基于中走丝电火花线切割机床改装而成的单线往复式金刚石线锯切割机床,对硬脆刚玉材料进行圆形工件切割加工,研究金刚石线锯切割线速度㊁W轴转台转速㊁金刚石线锯的张紧力对金刚石线锯切割的刚玉圆弧面影响规律㊂1㊀实㊀㊀验1.1㊀试验条件试验所用设备是由中走丝电火花线切割机床改装而成的单线往复式金刚石线锯切割机床,试验设备如图1所示㊂图1中的金刚石线锯线速度由三相异步电机控制,在该机床基础上增加一个数控主轴转台W轴转台,其控制系统采用FPGA发射脉冲信号给伺服电机驱动器,进而控制转台W轴的转速㊂金刚石线锯选用直径为ϕ0.18mm的电镀金刚石线,通过最大丝张紧力拉断试验测试出金刚石线的最大张紧力为35N㊂试验时切削液为水,试验工件为60mmˑ33mmˑ6mm的长方体刚玉块,用金刚石线对其切割出半径为65mm的六分之一圆弧㊂1.2㊀圆弧面质量检测指标圆弧面的质量指标主要有圆度㊁线弓角度㊁切割效率以及表面粗糙度等[10]㊂切割的刚玉圆弧面的圆度采用基恩士LK-G3001V高速㊁高精度CCD激光位移传感器测量㊂测量时,激光位移传感器采集并记录1万多个点的位置值,用采集数据的极差来分析圆弧面的圆度㊂用圆弧面的径向跳动来反映圆度的好坏程度,并用日本基恩士公司的LK-G85高速㊁高精度激光位移传感器来测量㊂初始加工时,金刚石线锯丝处于竖直状态;随着加工的进行,线弓逐渐形成,当工件的切割速度与转台进给速度匹配时,最终形成稳定线弓,实现稳定加工㊂测量线弓角度方法为:当切割加工终止时,瞬时停止转台转动,线锯丝恢复竖直状态,移动金刚石线至工件上的终止加工位置,采用线切割机床工作台的手轮分别记902㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第50卷录金刚石线移动前后机床的坐标位置(手轮上自带刻度,每圈4mm,刻度盘上分400格,每格位移为0.01mm),坐标位置差即为线弓在水平面内的投影长度,并分别记为G X ㊁G Y ;然后,依据上下导轮间距Z (由刻度尺测量其距离)分别计算X ㊁Y 方向的线弓角:α=arctan(G X /Z )(1)β=arctan(G Y /Z )(2)切割效率定义为每秒内的切割面积㊂采用秒表测量初始加工到切割完成所用的时间t ,切割面积是半径R 为65mm 的六分之一圆弧面的面积S (可用圆弧面积公式计算得出),所以切割效率为η=S /t ㊂圆弧面的表面粗糙度由M2粗糙度仪测量㊂图1㊀金刚石线切割刚玉圆弧面试验平台Fig.1㊀Test platform of diamond wire cutting brown corundum round arc surface 1.3㊀试验设计影响圆弧面圆度㊁切割效率㊁线弓角度以及表面粗糙度的因素主要有线速度㊁W 轴转速㊁张紧力等,本文设计3因素4水平正交试验㊂工艺参数各水平值的来源选择,线速度各水平来源:试验所选的机床上包含丝速值1.12m /s㊁3.36m /s㊁4.48m /s㊁6.72m /s㊁8.96m /s㊁10.08m /s㊁11.2m /s 共七个值,由于1.12m /s 速度太小,在与最快的转速组合时线弓产生会特别大会把丝拉断,所以最小值选取3.36m /s;由于4.48m /s 现象与3.36m /s 相差不大所以中间值选取6.72m /s 和8.96m /s,最大值选择11.2m /s 进行试验㊂张紧力各水平参数选择依据:由于在本机床允许范围内做最大张紧力切割试验发现,最大张紧力超过35N 时丝会发生断裂,所以最大丝张紧力定为30N,做最小丝张紧力试验时发现丝张紧力小于10N 时会出现压丝脱丝现象,所以最小值取12N,每个水平之间相差6N,即12N㊁18N㊁24N㊁30N㊂W 轴转速各水平参数选择依据:在做转台最快切割试验时发现,转速大于1r /h 时在与最小丝速最小张紧力组合时会出现损害导丝轮的现象而且易发生断丝,所以转速最大值选择1r /h,依次按倍数减小选择0.50r /h㊁0.33r /h㊁0.25r /h,当最慢转速低于0.25r /h 时加工效率会特别低,不可取,依次确定转速各水平值㊂选用L 16(43)正交表㊂表1为金刚石线锯切割刚玉圆弧面的锯切工艺参数因素水平表㊂表1㊀工艺参数因素及水平表Table 1㊀Process parameter factors and levels水平因素A B C线速度v /(m㊃s -1)W 轴转速n /(r㊃h -1)张紧力F /N 1 3.360.25122 6.720.331838.960.5024411.20 1.00301.4㊀试验过程工件装夹后,选取表1的特定工艺参数组合对工件进行加工㊂金刚石线锯切割刚玉圆弧加工示意图如图2所示,机床工作台不动,通过伺服电机驱动转台,使装夹工件的转台W 轴转动,从而实现金刚石线锯切割出刚玉圆弧面,并使用激光位移传感器采集所切割的圆弧面数据㊂㊀第5期王亚帅等:金刚石线锯成形加工硬脆材料圆弧的正交试验研究903㊀图2㊀金刚石线切割刚玉圆弧示意图Fig.2㊀Schematic diagram of diamond wire cutting corundum arc 2㊀结果与讨论2.1㊀正交试验设计结果及极差分析结果工艺参数正交试验表及试验结果见表2,表2中的线弓角度只列出α的值㊂表3~表6为各试验结果的极差分析结果,表中的K1㊁K2㊁K3㊁K4分别表示各因素下1㊁2㊁3㊁4水平所对应的切割刚玉圆弧面指标测量值之和,L1㊁L2㊁L3㊁L4分别表示各因素下1㊁2㊁3㊁4水平所对应的切割刚玉圆弧面指标测量值的平均值㊂表2㊀正交试验设计表Table 2㊀Orthogonal experimental design table试验号M 因素组合试验结果A B C 径向跳动H /mm 线弓角度α/(ʎ)切割效率η/(mm 2㊃s -1)表面粗糙度Ra /μm 11110.1000.2860.214 2.039721220.1200.3340.242 1.901531330.1200.7160.380 2.160041440.2500.0480.718 2.394052120.0950.0950.190 1.980562210.0680.0100.222 2.451672340.1200.0680.370 2.698782430.1500.6210.761 2.413393130.0750.0950.183 1.9743103240.1000.0950.250 2.6883113310.1000.1430.372 1.8144123420.1400.3340.680 3.2849134140.0800.0240.194 2.2022144230.1700.1240.254 2.9107154320.2200.2390.361 2.2885164410.1000.2290.756 2.0698904㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第50卷表3㊀径向跳动的极差分析结果Table3㊀Range analysis results of radial runout径向跳动H/mmA B CK10.5900.3500.368K20.4330.4580.575K30.4150.5600.515K40.5700.6400.550L10.1480.0880.092L20.1080.1150.144L30.1040.1400.129L40.1430.1600.138极差R0.0440.0730.052表4㊀线弓角度的极差分析结果Table4㊀Range analysis results of pantograph angle线弓角度α/(ʎ)A B CK1 1.3840.5000.668K20.7940.563 1.002K30.667 1.166 1.556K40.616 1.2320.235L10.3460.1250.167L20.1990.1410.251L30.1670.2920.389L40.1540.3080.059极差R0.1920.1830.330表5㊀切割效率的极差分析结果Table5㊀Range analysis results of cutting efficiency切割效率η/(mm2㊃s-1)A B CK1 1.5540.781 1.564K2 1.5430.968 1.473K3 1.485 1.483 1.578K4 1.565 2.315 1.532L10.3890.1950.391L20.3860.2420.368L30.3710.3710.395L40.3910.5790.383极差R0.0200.3840.026表6㊀表面粗糙度的极差分析结果Table6㊀Range analysis results of surface roughness表面粗糙度Ra/μmA B CK18.4958.1978.376K29.5449.9529.455K39.7628.9629.458K49.47110.1609.898L1 2.124 2.049 2.094L2 2.386 2.488 2.364L3 2.440 2.240 2.365L4 2.368 2.541 2.496极差R0.3170.4910.402㊀第5期王亚帅等:金刚石线锯成形加工硬脆材料圆弧的正交试验研究905㊀㊀㊀表2中的正交试验1~8号和9~16号的数据采集分别如图3和图4所示㊂图3㊀正交试验1~8的数据采集图Fig.3㊀Data acquisition diagram of orthogonal test 1~8图4㊀正交试验9~16的数据采集图Fig.4㊀Data acquisition diagram of orthogonal test 9~16㊀㊀从表3~表6的极差分析结果可看出:W 轴转速㊁张紧力㊁线速度3个工艺参数对径向跳动㊁切割效率和表面粗糙度的影响次序相同,都为B >C >A,即W 轴转速的影响最大,张紧力的影响居中,线速度的影响最小㊂对线弓角度的影响次序为C >A >B,即张紧力的影响最大,线速度的影响居中,W 轴转速的影响最小㊂同时,从表3~表6的还可看出:金刚石线锯切割刚玉圆弧径向跳动最小的最优工艺参数组合为A3B1C1,即线速度为8.96m /s,转台转速为0.25r /h,张紧力为12N;线弓角度最小的最优工艺参数组合为A4B1C4,即线速度为11.20m /s,转台转速为0.25r /h,张紧力为30N;切割效率最大的最优工艺参数组合为A4B4C3,即线速度为11.20m /s,转台转速为1.00r /h,张紧力为24N;表面粗糙度最低的最优工艺参数组合为A1B1C1,即线速度为3.36m /s,转台转速为0.25r /h,张紧力为12N㊂进一步对各工艺参数对各指标的极差分析结果影响进行分析,可发现:A4㊁A3下对线弓角度和切割效率的影响不大,A3下的工件表明粗糙度较A1时的大,但A 参数不是影响粗糙度的主要因素,因此综合起来线速度选A3较合适;对W 轴转速B 参数来说,其是影响径向跳动㊁切割效率和表面粗糙度的主要因素,B4比B1下切割效率差别大,但切割效率过大,会使金刚石线切割过快,金刚石消耗过快,进而影响金刚石线的寿命等,且小W 轴转速下切割,较易控制切割过程及质量,故W 轴转速B 参数选B1较合适;同样,对张紧力C 参数来说,C1参数对各指标的综合影响是最优的㊂因此,综合起来,得出氧化铝陶瓷件圆弧切割的最优工艺参数组合为A3B1C1,即金刚石线锯的线速度为8.96m /s,转台转速为0.25r /h,张紧力为12N㊂具体的各参数影响程度还可以对正交试验数据进行方差分析,根据方差分析结果来优化试验参数,从而达到提高金刚石线锯切割刚玉圆弧面的圆度质量㊂2.2㊀正交试验数据的方差分析通过方差分析中的F 检验法对表2中的数据进行分析,以判断各因素对试验结果的影响程度,对因素进行F 检验时所依据的判断标准一般可以考虑4种情况:(1)若F >F 0.01(f 因,f e ),则该因素对试验结果有非常显著的影响,记为∗∗;(2)若F 0.05(f 因,f e )<F <F 0.01(f 因,f e ),则该因素对试验结果有显著影响,记为∗;(3)若F 0.10(f 因,f e )<F <F 0.05(f 因,f e ),则该因素对试验结果有影响,记为(∗);(4)若F 0.10(f 因,f e )<F ,则该因素对试验结果无影响㊂表7~表10为表2中各试验结果的方差分析结果㊂由表7㊁表9和表10可以看出:各加工参数对圆弧面径向跳动㊁切割效率和表面粗糙度的影响主次顺序为W 轴转速㊁张紧力㊁线速度,这与表3㊁表5和表6的极差分析结果一致㊂由表8可见:各加工参数对线弓角度的影响主次顺序为张紧力㊁锯丝线速度㊁W 轴转速㊂总之,W 轴转速㊁张紧力㊁线速度3个工艺参数对棕刚玉圆弧面切割的径向跳动㊁线弓角度㊁切割效率和表面粗糙度的极差分析结果与方差结果影响是一致的,表明这两种方法都能作为判断及优化切割工艺参数的有效方法㊂906㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第50卷表7㊀径向跳动的方差分析Table7㊀Variance analysis of radial runout来源自由度f平方和SS均方MS均方比F值P值A30.0061750.0020580.860.509B30.0118620.003954 1.660.273C30.0064400.0021470.900.494误差60.0142940.002382合计150.038770表8㊀线弓角度的方差分析Table8㊀Variance analysis of pantograph angle来源自由度f平方和SS均方MS均方比F值P值A30.093910.031300.960.469B30.112450.03748 1.150.402C30.233020.07767 2.390.168误差60.195270.03254合计150.63465表9㊀切割效率的方差分析Table9㊀Variance analysis of cutting efficiency来源自由度f平方和SS均方MS均方比F值P值A30.0009530.0003180.630.620B30.6992740.233091464.580.000C30.0016330.000544 1.080.424误差60.0030100.000502合计150.704870表10㊀表面粗糙度的方差分析Table10㊀Variance analysis of surface roughness来源自由度f平方和SS均方MS均方比F值P值A30.23720.079050.380.768B30.62470.20823 1.010.450C30.34230.114110.560.663误差6 1.23210.20534合计15 2.43623㊀结㊀㊀论用电镀金刚石线锯在单线往复式中走丝线切割机床上,对刚玉块进行圆弧切割试验,并用正交试验方法对W轴转速㊁张紧力㊁线速度3个切割工艺参数进行优化㊂结论如下:(1)W轴转速对圆弧的径向跳动㊁切割效率以及表面粗糙度影响最大,张紧力次之,线速度最小;降低W 轴转速有助于降低圆弧的径向跳动即优化圆弧的圆度,降低表面粗糙度,但切割效率也会降低㊂(2)张紧力对线弓角度的影响最大,线速度次之,W轴转速最小;增大张紧力可以减小线弓角度,进而优化圆弧面的圆度㊂(3)线速度对圆弧面的径向跳动㊁线弓角度㊁切割效率和表面粗糙度有一定影响,但是影响不太显著㊂在本试验条件范围内,通过综合分析各工艺参数对各指标的影响,得出最优工艺参数组合为A3B1C1,即金刚石线锯的线速度为8.96m/s,转台转速为0.25r/h,张紧力为12N㊂(4)径向跳动㊁线弓角度㊁切割效率和表面粗糙度的极差分析结果与方差结果是一致的,这两种方法都能作为判断及优化切割工艺参数的有效方法㊂㊀第5期王亚帅等:金刚石线锯成形加工硬脆材料圆弧的正交试验研究907㊀参考文献[1]㊀田欣利,徐西鹏,袁巨龙.工程陶瓷先进加工与质量控制技术[M].北京:国防工业出版社,2014.TIAN X L,XU X P,YUAN J L,et al.Advanced processing and quality control technology of engineering ceramics[M].Beijing:National Defense Industry Press,2014(in Chinese).[2]㊀孙㊀黎,贾志新,王㊀津,等.金刚石线锯切割绝缘陶瓷的切缝精度研究[J].机床与液压,2017,45(21):113-116.SUN L,JIA Z X,WANG J,et al.Research on kerf accuracy for insulating ceramics in fixed abrasive diamond wire saw cutting[J].Machine Tool&Hydraulics,2017,45(21):113-116(in Chinese).[3]㊀高㊀航,孔维邈.脆性材料用固结金刚石线锯切割技术研究进展[J].金刚石与磨料磨具工程,2019,39(4):97-102.GAO H,KONG W M.Development of consolidated diamond wire saw cutting technology for brittle materials[J].Diamond&Abrasives Engineering,2019,39(4):97-102(in Chinese).[4]㊀张辽远,尚明伟,赵㊀炎,等.金刚石线锯切割碳纤维复合材料实验研究[J].兵工学报,2016,37(11):2044-2049.ZHANG L Y,SHANG M W,ZHAO Y,et al.Study of diamond wire saw cutting of carbon fiber composite material[J].Acta Armamentarii, 2016,37(11):2044-2049(in Chinese).[5]㊀张辽远,褚桂君,慕㊀丽.电镀金刚石线锯锯切轨迹的研究[J].兵工学报,2011,32(5):607-612.ZHANG L Y,CHU G J,MU L.Research on the sawing trajectory of electroplated diamond wire saw[J].Acta Armamentarii,2011,32(5): 607-612(in Chinese).[6]㊀李淑娟,刘㊀永,侯晓莉,等.SiC单晶片加工过程中切割力的分析与建模[J].机械工程学报,2015,51(23):189-195+204.LI S J,LIU Y,HOU X L,et al.Analysis and modeling cutting force for SiC monocrystal wafer processing[J].Journal of Mechanical Engineering,2015,51(23):189-195+204(in Chinese).[7]㊀孟剑峰,韩云鹏,葛培琪.硬脆材料的环形电镀金刚石线锯加工试验研究[J].金刚石与磨料磨具工程,2007,27(3):56-59.MENG J F,HAN Y P,GE P Q.Cutting hard-brittle materials with endless electroplated diamond wire saw[J].Diamond&Abrasives Engineering,2007,27(3):56-59(in Chinese).[8]㊀庞继伟,高玉飞,李㊀升.电镀金刚石线锯切割光伏多晶硅的表面特性与锯丝磨损分析[J].金刚石与磨料磨具工程,2019,39(5):92-96.PANG J W,GAO Y F,LI S.Surface characteristics and wire wear of electroplated diamond wire saw slicing photovoltaic polycrystalline silicon [J].Diamond&Abrasives Engineering,2019,39(5):92-96(in Chinese).[9]㊀卢新郁.磨料水射流圆形零件加工技术研究[D].济南:山东大学,2006.LU X Y.A study on abrasive waterjet machining technology for circular parts[D].Jinan:Shandong University,2006(in Chinese). [10]㊀郭俊文,苏宇飞.线速度对金刚石线锯及硅片表面质量的影响[J].工具技术,2019,53(11):63-66.GUO J W,SU Y F.Influence of wire speed on diamond wire saw and surface quality of silion wafer[J].Tool Engineering,2019,53(11):63-66(in Chinese).。

金刚石滚轮修整及CNC砂轮修整器设计应用(上)

金刚石滚轮修整及CNC砂轮修整器设计应用(上)刘红英【摘要】复杂型面工件的成形磨削对砂轮齿形精度的要求相对比较高,如高精度的蜗杆、螺杆、花键及齿轮等的磨削。

采用金刚石滚轮CNC砂轮修整器修整复杂型面,其修整方式灵活,更改修整型线方便,操作简单,不需依赖人工的经验,就很容易地修整出各种复杂的型面,对提高工件的表面质量和磨削加工效率,保持砂轮廓形精度的稳定性和砂轮的利用率,是非常有效的修整装置。

【期刊名称】《金属加工:冷加工》【年(卷),期】2012(000)016【总页数】2页(P53-54)【关键词】砂轮修整器;金刚石滚轮;CNC;应用;设计;成形磨削;复杂型面;齿形精度【作者】刘红英【作者单位】汉江机床有限公司,陕西723003【正文语种】中文【中图分类】TG743复杂型面工件的成形磨削对砂轮齿形精度的要求相对比较高,如高精度的蜗杆、螺杆、花键及齿轮等的磨削。

采用金刚石滚轮CNC砂轮修整器修整复杂型面,其修整方式灵活,更改修整型线方便,操作简单,不需依赖人工的经验,就很容易地修整出各种复杂的型面,对提高工件的表面质量和磨削加工效率,保持砂轮廓形精度的稳定性和砂轮的利用率,是非常有效的修整装置。

一、特点分析砂轮修整的目的,一是使砂轮有一定的几何形状——修形;二是使砂轮锐利——修锐。

传统的修整器采用的是大颗粒单晶金刚石笔做修整工具,在切向砂轮修整器或者靠模砂轮修整器上实现对砂轮的修整。

金刚石滚轮修整是一种新型的砂轮修整工具,金刚石滚轮修整器是采用工作表面镶嵌了许多小颗粒金刚石的回转体工具,工作时金刚石滚轮被独立驱动作高速旋转。

与传统的大颗粒单晶金刚石笔的修整相比,在进行非线性复杂型面修整时,不仅能修整出精度很高的砂轮型面,而且修整效率高,工具寿命长、操作简便,是成形磨削较理想的砂轮修整方式。

金刚石笔采用的单晶大颗粒金刚石,由于人工合成比较困难,现在大多采用的都是天然的,不易获得,工具成本比较高。

金刚石滚轮采用小颗粒金刚石,用外(内)镀法,或者烧结法将其固定在钢制回转基体上。

齿部特殊修形磨齿加工研究

齿部特殊修形磨齿加工研究【摘要】通过研究成型磨齿齿形成型原理,精确控制齿形,实现快速调整。

通过研究砂轮修整原理掌握齿顶修缘磨齿加工,合理选择修形方式。

通过研究砂轮磨削成型及修整原理形成齿形齿向鼓形中心调整策略。

【关键词】成型法磨齿、齿轮精度、分段修形、齿顶修缘、鼓形中心1、齿部精度的对比分析目前重型汽车变速箱齿轮齿形要求齿形整体为一段圆弧,使用圆弧修形即可实现齿形的加工。

乘用车新能源变速箱齿轮齿形要求齿顶增加了修缘fko。

齿形分为主齿形和齿顶修缘,为了啮合的平稳性,对齿形鼓形中心要求严格,不能采取常规的修形方式进行加工,需寻求其它加工方式。

传统重型汽车变速器齿轮对于齿向仅要求齿向fhβ平均值,乘用车新能源变速器齿轮为了保证产品的噪音满足要求,对于齿向增加了Vβf及变动量的要求。

基于上述分析,乘用车新能源变速器齿轮相较于重卡变速器齿轮,加工难度大。

对于小批量产品采用蜗杆磨齿加工前期需投入金刚滚轮及砂轮,成本较高。

未固化产品齿形存在后期更改图纸的可能性,会导致金刚滚轮报废。

故本次加工采用成型磨齿加工。

2、修形方式产品图纸要求齿形分段评定,分为主齿形和齿顶修缘,且需要精准控制齿形压力角、鼓形大小和鼓形高点位置,为保证加工精度,首先要选取合适的齿形修形方式。

2.1、齿顶直线倒角修形齿顶直线倒角修行将整段齿形分为两段,两段结合处无光滑过渡,选择选取前提条件如下:①齿顶倒角修缘量,它是单边齿厚的减少量,产品图要求0.2mm②过渡圆角半径R,过渡圆角半径必须大于所选金刚石修整轮半径0.05mm以上,产品图要求R2。

③齿顶倒角起始圆直径,即渐开线终止圆直径。

YK7340A成型磨齿机自带金刚滚轮R1.5不满足上述条件,故未选择上述修行方式。

2.2、标准修行目前可供选择的方式还有标准修形,通过对修形各起点和终点的位置进行精确控制达到精确调整齿形压力角、鼓形量、鼓形值。

对照产品图纸齿形要求可以看出主齿形段的直线段比例尽可能小,可以保证主齿形圆滑。

数控磨床砂轮修整程序的参数化

数控磨床砂轮修整程序的参数化霍彦博【期刊名称】《金属加工:冷加工》【年(卷),期】2010(000)015【总页数】2页(P70-71)【作者】霍彦博【作者单位】大连冷冻机股份有限公司,辽宁,116033【正文语种】中文我公司现有一台数控端面外圆磨床,砂轮修整使用常规的数控程序。

为了扩展该机床的加工能力,要求砂轮修整程序中的数字可以灵活调整,故对修整程序进行参数化改编。

1.机床坐标系设置使用FANUC0i系统,X方向为直径编程。

按照工件与金刚石不动,砂轮在X和Z两个方向上移动编程,如图1所示。

图1 示意图1.床头箱 2.工作台 3.砂轮 4.金刚石 5.床尾箱2.变量列表#116修整起点X坐标#117粗修整起点X坐标#119精修整起点X坐标#120圆角终点X坐标#121修整侧面终点X坐标#124修整起点Z坐标#126粗修整终点Z坐标#127精修整终点Z坐标#128圆角终点Z坐标#508连续修整次数(预设数据)#511砂轮顶点圆弧半径(预设数据)#512修整粗进刀X向(预设数据)#513修整精进刀X向(预设数据)#514修整总进刀量X向#515修整总进刀量Z向#516粗修整速度(预设数据)#517精修整速度(预设数据)#518侧面修整速度(预设数据)#520圆角修整速度(预设数据)#531砂轮后退位(预设数据)#538砂轮侧面宽度(预设数据)#539砂轮Z向宽度(预设数据)#544金刚石X坐标(预设数据)#545金刚石Z坐标(预设数据)3.修整路径(1)根据编程前提条件,按照金刚石不动,砂轮移动,得到的修整路径示意图(见图2)。

图2(2)按照中心对称将图2变换,得金刚石移动,砂轮不动时的修整路径示意图(见图3)。

图3从图3可以清楚地看出修整过程中砂轮和金刚石的相对运动关系。

4.程序及注释O0001(主程序)N10M98P101(调用修整子程序)N20#508=#508-1(砂轮修整次数减少1)N30IF[#508GT0]GOTO10(若砂轮修整次数大于0,重复修整)N40#508=0(将砂轮修整次数变量置为0)G01X#531F3000(返回砂轮后退位)N50M02(程序结束)M99(子程序结束)O0102(数据处理子程序)#514=#512+#513(修整总进刀量X向为粗精之和)#515=#514*TAN[!]#515=#515/2(修整总进刀量Z向)#116=#544+10.0(修整起点X坐标)#124=#545+5.0(修整起点Z坐标)#117=#544-#512(粗修整X坐标)#126=#545-#539#126=#126-5.0(粗修整终点Z坐标)#119=#117-#513(精修整终点X坐标)#127=#545-#515(精修整终点Z坐标,按尖角考虑)#127=#127-#511(精修整终点Z坐标,考虑圆角)#120=#119-#511120=#120-#511(圆角终点X坐标)#128=#545-#515(圆角终点Z坐标)121=#544-#538#121=#121-#538#121=#121-10.0(修整侧面终点X坐标)M99(子程序结束)5.结语用此程序修整砂轮可以设定砂轮宽度数据,以适用不同型号砂轮的修整要求,还可以方便地对修整次数、修整进刀量、修整速度进行适当调整,使砂轮适应不同材质、不同表面粗糙度值的磨削要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abstract:Due to the operation difficulty and equipment complexity of precision form truing of arc-shaped diamond grinding wheel, a new NC mutual-wear form truing was proposed. In this form truing, wheel is driven along arc interpolation path to grind GC stone and then arc-shaped wheel profile is gradually formed. It is used for curve grinding of super-hard materials. On the base of establishing control mode of formation radius of arc-shaped diamond grinding wheel, effect of wheel position error relative to GC stone was analyzed on form error of trued arc-shaped profile of grinding wheel. In addition, evaluation indexes of truing accuracy and truing ratio were intruded, and then truing accuracy and truing ratio were investigated by L9(34) orthogonal test with reference to wheel rotate speed, moving speed and depth of cut. Analytical results of NC form truing show that the profile radius of arc-shaped grinding wheel may be regulated by changing arc interpolation radii in NC mutual-wear form truing, which can suit for curve form grinding of different curvature, and form error is not larger than 5 µm/10 mm when position error between grinding wheel and GC stone is less than 0.1 mm. Experimental results of form truing show that wheel speed and wheel moving speed mainly influence truing accuracy and truing ratio respectively. Otherwise, truing accuracy and truing ratio may be simultaneously improved with increasing wheel speed, but truing ratio is enhanced and truing accuracy may be destroyed with increasing wheel moving speed. When optimal truing conditions are selected, form error of 25.1 µm / 8 mm and truing ratio of 7.31×10–3 mm3/mm3 may be obtained respectively, enhancing truing accuracy by 2~3 times and truing ratio by about 7 times respectively. Key words:Diamond grinding wheel Form truing Arc interpolation Form error Truing ratio

期 2007 年 2 月

谢 晋等:圆弧形金刚石砂轮的数控对磨成形修整试验

103

以及维持稳定的磨削性能[2-7]。但是,圆弧形金刚石 砂轮精密修整困难是亟待解决的难题[3,8]。

砂轮的圆弧形轮廓通常采用金刚石修整笔修 整,但仅限于硬度较低的白刚玉砂轮和碳化硅砂轮。 因此,国外学者研究出往复式圆弧旋转的杯石修整 法 [2-3] 和 在 线 电 解 修 整 法 (Electrolytic in-process dressing,ELID)[4]。这两种方法可以对金刚石砂轮 进行圆弧形轮廓的精密修整,用于超硬材料的曲面 精密加工。但是,前者需要附加往复式圆弧转动的 控制装置,后者需要复杂的数控装置和有污染的电 解液控制砂轮与电极间的电化学作用。这些会带来 技术性高和维护成本高的问题,而且只能修整固定 的砂轮圆弧形轮廓半径,加工灵活性较差,所以限 制了应用范围。

其圆心分别为 O1 和 O2,其半径分别为 r1 和 r2。根

据式(3),r1 和 r2 为

r1

=

B

+

B B0 −

2 pe

R0

(4)

r2

=

B

+

B B0 +

2 pe

R0

(5)

因此,在修整试验中,需要精确确定砂轮与磨 石的相对位置。在数控对磨成形修整前,首先将 GC 磨石的侧面与砂轮侧面接触,并使其相互平行,然 后采用游标卡尺检测磨石的实际宽度,最后根据砂 轮宽度和磨石宽度计算出砂轮与磨石的相对位置。

此外,当采用 GC 磨石修整超硬的金刚石砂轮 时,会消耗大量的磨石,导致修整效率非常低,而 且修整精度很难控制。如何提高金刚石砂轮的成形 修整效率和修整精度是实现产业应用的关键。作者 对金刚石砂轮圆弧形轮廓的数控对磨成形修整进行 理论分析和试验研究。首先,建立成形修整的数控 模式,其次,分析定位误差与修整精度的关系,然 后,建立修整精度和修整效率的评价指标,即形状 误差和修整率,最后,通过正交试验系统分析砂轮 转速、行走速度和进给深度对修整精度和修整率的 影响,确定适宜的修整工艺及参数。

1 数控对磨成形修整原理分析

1.1 砂轮圆弧形轮廓半径 图 1 为金刚石砂轮与 GC 磨石对磨修整的示意

图。在 CNC 系统中驱动转速为 N 的金刚石砂轮沿 砂轮轴向的圆弧插补行走轨迹进行往复运动,且逐 渐沿垂直方向进给。当以一定的切深切入 GC 磨石 时,砂轮与磨石间发生相互磨耗,金刚石砂轮逐渐 被修整成圆弧形轮廓。

Experiment on CNC Arc Truing of Diamond Grinding Wheel by Mutual Wear

XIE Jin DANG Ximin

(School of Mechanical Engineering,hnology, Guangzhou 510640)

在实际修整中,砂轮的宽度和磨石的宽度的检 测误差可以控制在 0.1 mm 以内,因此,从图 4 的结 果可知道,造成砂轮圆弧形轮廓的最大形状偏差小 于 5 µm / 10 mm。

2 数控对磨成形修整试验

2.1 试验设备和试验条件 图 5 为成形修整用的三坐标 CNC 磨床。在修

整中,采用#180 GC 磨石与#180 金刚石砂轮对磨, 行走轨迹为圆弧插补运动。修整条件如表 1 所示。

0 前言

陶瓷、光学玻璃、硬质合金等超硬材料的曲面

∗ 国家自然科学重点基金(50436010)、教育部留学回国人员科研启动基金 和广东省自然科学基金(05300140)资助项目。20070310 收到初稿, 20070927 收到修改稿

成形精密及超精密加工依赖于金刚石砂轮的磨削技 术。传统的数控磨削方法是利用 V 形砂轮的固定顶 点在数控行走轨迹下对工件进行加工[1]。但是,在 单一的磨削点处容易发生磨粒磨钝、堵塞和脱落, 很难保证大尺寸曲面的加工精度和表面质量。因此, 开始利用圆弧形砂轮断面上磨削点逐个参与磨削, 这样可以减小砂轮磨耗,保证加工曲面的形状精度

偏离一定距离 pe,即砂轮相对于磨石存在定位误差 pe。因为砂轮与磨石相互对磨的位置发生变化,所 以砂轮修整后圆弧形轮廓与理论的形状产生偏差。

1040

机械工程学报

第 44 卷第 2 期期

图 3 显示了砂轮定位误差与形状偏差的几何关

系。因为砂轮与磨石间存在定位误差,所以实际砂

轮圆弧形轮廓以砂轮中心线为界被分成两段圆弧,

r

=

B

B + B0

R0

(3)

式中 B ——金刚石砂轮的轴向宽度

B0 ——GC 磨石的宽度 从式(3)中可以看到,砂轮和磨石的宽度为事先

设定的常数值,因此,只需要改变圆弧插补运动半

径 R0,就能够修整出不同半径的砂轮圆弧形轮廓, 适用于多种曲率的曲面成形磨削加工。

1.2 定位误差和修整形状偏差

在修整过程中,假如砂轮中心线与磨石中心线

第 44 卷第 2 期 2008 年 2 月

机械工程学报

CHINESE JOURNAL OF MECHANICAL ENGINEERING

Vo l . 4 4 N o . 2

Feb.

2008

圆弧形金刚石砂轮的数控对磨成形修整试验*

谢 晋 党希敏

(华南理工大学机械工程学院 广州 510640)

摘要:针对圆弧形金刚石砂轮精密修整的操作困难和装置复杂的问题,提出一种新的数控对磨成形修整方法。在该成形修整 中,金刚石砂轮被驱动沿着圆弧插补运动轨迹与 GC 磨石对磨,逐渐形成砂轮的圆弧形轮廓,用于超硬材料的曲面磨削。在 建立砂轮圆弧形轮廓的数控修整模式的基础上,分析定位误差与修整形状偏差的关系。此外,建立修整精度和修整率的评价 指标,进行正交试验,研究修整工艺参数,即砂轮转速、行走速率和进给深度,对修整精度和修整率的影响。对该数控修整 模式分析表明,在该数控对磨成形修整中不同半径的砂轮圆弧形轮廓能够被修整成形,可用于不同曲率的曲面磨削。同时, 当定位误差在 0.1 mm 以内时,最大的修整形状偏差不超过 5 µm/10 mm。成形修整试验结果显示,影响修整精度和修整率的 主要修整工艺参数分别为砂轮转速和行走速率。增加砂轮转速可以同时改善修整精度和修整率;增加行走速率会提高修整率, 但会降低修整精度。此外,采用适宜的修整工艺,目标形状误差和目标修整率可以分别达到 25.1 µm/8 mm 和 7.31×10–3 mm3/mm3,分别提高修整精度 2~3 倍和修整率约 7 倍。 关键词:金刚石砂轮 成形修整 圆弧插补 形状误差 修整率 中图分类号:TG580.6