IE七大手法讲义

精益生产之IE七大手法(PPT 53张)

28

三.流程法

应用范围

1.该件工作必需经另一个以上不同地点的动作才能完成 2.该件工作必需经由一个以上的人来完成 名词释义 (使用符号及图例介紹) 为简易明示记录流程之过程,美国机械工程学会(ASME)制定下列之代表符号及分类如下: • 作业:凡物体任何物理或化学的性质,或装上另一物体或从另一物体拆下,或为另一作业, 搬运,储存及检验而作之安排或准备,均谓之作业. • 检验:为监定物体而加以检查其数量,质量或数值者,谓之检验. • 搬运:物体同一处运至另一处,人同一工作点移动至另一工作点,谓之搬运. • 储存:储存为物品之保存或等待,惟此行动乃在控制力之下.储存行动之取消,必须经过制 度或法定上的认可. • 等待:物体或人员因情况不容许或不立即采取迟一步骤时,称为等待. 工作人流程图:按工作人之动作来记录之流程图 工作物流程图:以加工物为对象,记录其补工完成之记录之流程图.

4.复制原理

同一件工作,如需做二次以上,最 好采用“复制”方式来达成,省时 又不错误.

9

一.防错法(防呆法)

应用原理I

5.顺序原理

避免工作之顺序或流程前后倒置,可依编号顺序排列,可以减少或避免错误的发生.

6.隔离原理

借分隔不同区域的方式,来达到保护某些地区,使其不能造成危险或错误的现象发生.

1 2

.

33

四.五五法(质疑创意法)

质问的技巧:

1.对“目的”(WHAT)的质问 *做了些什么? *是否可以做些別的事物? *为何要这么做? *做些什么较好? 這一质问的主要目的是在删除不必要的动作.

34

四.五五法(质疑创意法)

质问的技巧:

2.对有关“人”(MAN)的方面的质问 *是谁做的? *为何由他做? *是否可由別人做? 此一质问的目的,在寻求可能的“合并,重组/变更”的改善方向. 3.对“工作顺序”(WHEN)的质问 *在何时做的? *为何要在当时做? *改在別的時候做是否更有利? *在何时做最好? 此一质问的目的,在尋求可能的“合并,重组/变更”的改善方向

IE七大手法的讲义-PPT文档资料85页

20070515v1.0

21

IE七大手法-雙手法

五、雙手操作圖

圖表紀錄格式:

繪制工 作平面 布置圖

記錄工作名稱 起始、結束點、 方法、研究人、 時間等資料

雙手作業內 容紀錄

左右手 動作統 計分析

20070515v1.0

22

IE七大手法-雙手法

六、分析改善要點

儘量減少操作中的非加工動作 排列成最佳順序 合適時合併動作 盡可能簡化各動作 平衡雙手的動作 避免用手持物 工作設備應合乎工作者的身材

10.緩和原理

雖然不能完全排除 錯誤的發生,但是 可以降低其損害的 程度。例:雞蛋之 隔層;保利龍。

20070515v1.0

15

雙手法

20070515v1.0

16

20070515v1.0

IE七大手法-雙手法

主要內容

一、雙手法定義 二、使用對象 三、使用目的 四、雙手法分析步驟 五、雙手操作圖 六、分析改善要點

疲勞而發生失誤。

2.誤簡。單考原慮則用-治--具需及要工高用具度治,技進具能行減與機少直械工覺化作的,的使作難新業度進,容人易員發或生支人援為人失員

也不容易出錯。

3.有安危全險原;馬則虎--作-有沖業不壓或安機勉全同強或時作不啟業安動有定危2個因險按素時鈕時,才設,加可法以工安改作裝善無使法其馬不虎會或

31

IE七大手法-抽查法

五、抽查法的原理

工作抽樣的觀測次數

工作抽樣時觀測次數的多少直接影響抽樣的成本與所 得結果的精確度。如果精確度要求高,抽樣次數就多, 所費的人力、時間及金錢就多。因此,不能將觀測次 數無限增加,否則將失去工作抽樣的意義,觀測次數 的多少可由絕對誤差和相對誤差公式來確定。

IE七大手法课程讲义

設備保養計 畫 備品

生產線型態 物流/料流

FMEA確認 標準化

閒置設備管 理

5M 展開流程 – SOP作業展開

BOM 建立 分階確定

Process 展開

FMEA 虎退

製程 5M

QC工程圖 SOP

DOA

每站5M Checking List 現場Layout

C.五五法(質疑創意法)

目的 熟習有系統的質問技巧,以協助吾人發掘問題的真正根源所在

E.搬運分析運用

改進搬運的方式 1.整理整頓 2.注意操作環節 3.重視放置方法 4.減少不合理的搬運 5.安全輕鬆的搬運 6.重是搬運的連接點

F.防錯(防呆法)技巧運用

目的 認識”防錯法”的意議,及學習如何應用”防錯法”的原于我們的

工作上,以避免錯誤的發生,進而達到”第一次就把工作做對”之 境界 以上面這個例子來看,相信每一個人都會做對,想要做錯也不可 能,因為不同形狀根本放不進去

Where(location)

1 在那裡做? 2 現在正在那裡做? 3 應該在那裡做? 4 還能在那裡做? 5 還應該在那裡做? 6 為甚麼應該在那裡做?

When(Timing) 1 甚麼時候做? 2 甚麼時候要做? 3 甚麼時候應該做? 4 在那時做是必要的嗎?

Who(person)

5M 展開流程 - 生產線設立

Forecas t

工時預估 產能規劃 設備成本分析

Layout

施工計畫 採購計畫 人力計畫 訓練計畫

生產線 Setup 5M DVT/MVT 5M Check

Line Leader 5M

設備架設流程 TR 階段

產能需求

IE七大手法介绍培训讲学

IE专业知识培训教材IE精神:永远有更好的方法IE目标:提升效率IE四宝:简化;分割;组合;剔除.IE七大手法:1.工程分析工程分析是将生产工程和作业方法进行调查分析,来掌握问题点的手法,是从原材料至完成品为止,顺沿工程的流动把各工程用记号(图一)表示之,作成作业流程图(图二).再集全工程的总括表,经分析结果予以定量化(数据化),就可以找出问题点. 工程分析的记号分为如下三大类:(1)稼动.(2),现状的方式是可避免,改善可以免除的作业.(3)非稼动, 不产生附加价值的作业.改善步骤,首先把非稼动率除去,其次是如何避免准稼动的系统改善,至于稼动率须要下工夫,利用种种努力使工时数减少,这样才能提高效果.工程记号(图一)工程分析(图二)机种:2.稼动分析Working Sampling是人和机械的稼动状态,以瞬间观测(瞬时看到状况来观测,得到结果加以分类,记录)周而复始的采取抽样方式.列入对象的发生率作为实用上可以满足信赖度和精度,以统计来推定之方法.3.生产线平衡分析依照流动生产的工程顺序,从生产目标算出周期时间,将作业分割或结合,使各工站(工程)的负荷均匀,提高生产效率的技术,叫做生产线平衡(Line Balancing)1.生产线作业编成三种状况1 2 1 2 1 1公式:生产线编成损失率=(1-作业编成率)×100%2.生产线平衡的推行步骤(1)将工程分为单位作业测定(2)工程分析表(pitch diagram)的作成(3)计算balance效率和balance loss(4)实施line balancing,则时间长的工程分配到时间短的工程(5)改善后的作成(pitch diagram)(6)改善后balance效果和balance loss计算(7)结果比较3. pitch diagram(从减少式时数改变为减少工程数的范例)将可分解的动作分至其它工位,使各工位时间平均.4.时间分析时间研究(time study)就是作业内容的时间经过,利用任何的测时机或记录设备抽观测的方法,时间研究是泰勒创始的,制度为了将一天的公平工作量也就是作业任务设定最合理最好的标准时间的手法.1.观测器材马表,摄影机2.时间研究的实施步骤(1)明确目的有改善现行的工作方法,设定标准时间,检讨现行标准时间的妥当性等(2)选定观测对象的作业通常选定反复性较高的作业,优其就重视在制造成本中比重较大的作业(3)选定观测对象的作业员通常依时间研究的目的不同,对选定对象作业员也有差异,如以改善工作为目的时,应以熟练工为之,如以设定标准工时为目的时,则以普通或稍高技术水准的作业员为之.(4)获得有关人员(现场负责人,作业员)的理解与协助(5)检讨作业方法(6)预备调查(7)将作业分割为单位作业的单位(8)决定观测次数(9)实施马表观测(10)观测结果的整理与检讨(11)发表整理所得的结果标准工时的构成:作业时间+宽放时间=标准工时宽放种类:5.动作分析(Therblig)Therblig是动作研究,由吉伯莱夫妇(F.B GLIBRETH,1869-1924)开发的,有18种基本动作要素的分析方法,它是用目视观察,将各种动作要素组合,因此也称为目视动作分析.1.动作分析的意义从作业者的动作顺序来观察要素动作,不产生附加值的作业(不合理,不平衡,不需要=3不)或作业者周边的治工具配置等.作为改善检讨之眼点的手法,叫做动作分析2.动作分析的范围和IE手法区分工程单位作业要素动作手法工程分析单位作业的时间分动作分析PTS法观测手段探听到资料码表VRT目视例切断溶接刀具研磨材料安装手伸出刀具安装4点锁紧材料压住切断加工电源寻找电源操作3.动作分析的种类目视动作分析----------Therblig分析胶卷分析---------------Memo Motion StudyPTS法------------------WF法4.Therblig基本要素内容大体分三大类第一类:推行工作时必要的动作(要素)虽然不能免掉,唯看动作顺序,尽量在短时间内完成的改善.第二类:有此动作就会延迟第一类动作尽量考虑排除它.第三类:并没有推行工作的动作(要素)既没有执行工作的物体,应该要排除它.*第二类和第三类列为改善的对象.5. Therblig分析方法左手动作Therblig 右手动作改善着眼点左眼睛右向容器伸手把容器移动靠向身边抓住螺丝左右同时拿过平抓住装配握住6. Therblig分析方法(1)首先使用准备好的纸张(2)左手的分析折写在左侧的纸张上,右手的分析写在右侧的纸张上,并记录记号和说明(3)分析之前务必要观察数次的动作作周期,并将顺序充分记在头脑里即可(4)分析的起点是从取拿新材料移动时算起(5)全周期先作要素作业予以分开(必要时将左手,右手的要素作业各别记述之(6)从右手(经常动的手)开始分析(7)左手同样的分析与右手之Therblig的时间关系要弄清楚(8)为了能够有良好的分析,其关键在于最初要素作业分开,务必切实去执行(9)时间的测定使用马表.6.动作经济的原则1.动作经济的概要动作经济的原则,并要为了排除人的无谓(浪费)动作,利用人工学使其动作最经济而获得正确,快速,轻松,安全的工作,提高效率的一种动作改善方法.此为美国有名的动作研究家吉伯莱慈(F.B GILBRETH)所创始的.2.动作经济的着眼睛点(1)尽量利用东西的力量(惯性,重力)(2)动作以最短距离为原则(3)工具和材料尽量靠近作业者前面的配置3.动作经济的四项基本想法●不必要的动作要减少(免掉)●动作时包含双手,双脚同时活用●动作必须采用最小范围和最短距离●动作就排除动作物和勉强的姿势而是轻轻松松4.动作经济原则的三项分类之原则除了基本之外●有关使用身体的原则●有关作业场所的原则●有关工具,设备设计的原则7.工厂布置的改善1. 工厂布置(layout)改善的重要性工厂在推行生产活动时,务必考虑到厂房内的设备,机械,治工具,物料搬运等,如何有系统的安排与布置,期使达到最经济,安全,有效率的活用而提高生产力.1.改善的必要性1.1 当生产系统发生变更时销售方式(受订生产,计划生产),品种和生产量(少品种多量,多品种少量),流程方法(连续生产,批量生产).1.2因应技术的进步和变化时作业的机械化,自动化以及材料,加工方法的技术进步和更新.1.3设计变更时随着设计变更而工程和作业方法必须变更1.4现状的工厂布置生产力不佳时依据稼动分析和工程分析,现场有很多浪费.1.5生产量常有增减时生产量常有巨大的增减,必须换装设备和工程变更.1.6现场有必要移动时全工厂门间变更.1.7新产品投入时新产品导入生产,必须增减机械,工程和加工方法的变更.2. 七项改善的原则1. 目的要明确化的原则2.考虑生产要素(4m)的原则3.提高水平的原则4.最短移动与流程的原则5.利用立体空间的原则6.安全与满足的原则7.具有弹性的原则3. 工厂布置的关键性1. 必须配合制程的需要(可行性)2. 减少物料搬运(经济性)3. 作业方式维持弹性调整性质(调整性)4. 在制品保持高周转率(经济性)5. 设备投资减少(经济性)6. 充分利用空间(经济性)7. 有效运用人力及设备产能(经济性)8.维持良好作业环境(安全性及舒适性)4. 工厂布置改善的五项基本要素●P (Product):产品或材料要生产甚么产品●Q (Quantity):量以品目别,要生产多少●R (Route):(工程)经路如何做,使它生产●S (Service):补助服务可做为生产补助的动力,补助设备●T (Time or Timing):时间到底是下个月或是几年后。

IE七大手法讲义58111882

16、行动出成果,工作出财富。。2021年3月6日星期六5时39分29秒05:39:296 March 2021

17、做前,能够环视四周;做时,你只能或者最好沿着以脚为起点的射线向前。。上午5时39分29秒上午5时39分05:39:2921.3.6

9、没有失败,只有暂时停止成功!。21.3.621.3.6Saturday, March 06, 2021

How much

6

成本

要投入多少财力做? 可以更省吗?

效果

作业的排除 作业的简化

制程,步骤的变更

作业的简化 合理化

Байду номын сангаас

丰田五五法发问:

“为什么机器停了?” “因为超负荷﹐保险丝断了。” “为什么超负荷运转?” “因为轴承部分的润滑不够。” “为什么润滑不够?” “因为润滑泵汲不上油来。” “为什么汲不上油来?” “因为油泵磨损﹐松动了。” “为什么磨损了?” “因为没有安装过滤器﹐混进了铁屑。”

抽查法

23

抽查法

24

观察次数

抽查法

25

抽查法

工作抽样的步骤

26

抽查法

利用工作抽样计算标准时间

27

IE七大手法

五. 人 机 法

28

人机法

29

人机法

30

人机法

31

人机法

32

人机法

33

人机法

34

联合操作分析

人机法

35

人机法

36

人机法

37

人机法

38

IE七大手法

六. 防 错 法

10、雨中黄叶树,灯下白头人。。05:39:2905:39:2905:393/6/2021 5:39:29 AM

IE7手法课件

2 动作改善法A

2.1 改善人体动作的方式,减少疲 劳使工作更为舒 适、更有效率,不要蛮干 .

2.2 动作的改善法简称为“动改法”,其原则是:

省力原则

省时原则

舒适原则

简化原则

2.3 由来:动作改善原则为“吉尔勃斯

”(Gilbreths)所首创称为“动作经济与效率法

则”,后经若干学者详加研究改进而成,称之为

30

原则八:工具物料装置依工作顺序排列并置 于近处

31

说明:常看工作台或机器上将工具一线排开放 置使用,这是不正确的方式.因为工作人 员在工作台上的动作范围及路径是呈圆 弧的状态而非直线的状态.一线排开不 但有违前述之动作原理并使工作距离加 长.以平面来说下沉的工人工作范围有 一定的界线,此称之为『正常工作范 围』,右手之正常工作范围以右手扫过 桌面的圆弧面积,即使左手之正常工作 范围也是类似.左、右手重迭之工作范 围即是双手均可操作到之工作范围.

“动作经济原则”,为更易表现其含义,我们称

之为“动作改善原则”.

18

2 动作改善法B

2.4 有关人体运用原则 原则一:两手同时开始及完成动作 符号:

19

2 动作改善法C

原则二:除休息时间外,两手不应同时空闲 符号:

20

2 动作改善法D

原则三:两臂之动作相反,同时法E

33

原则十:适当之照明

说明:适合某件工作的照明设计并不见得会 适合另一件工作之需求.例如钟表修 护之类的精细工作所需之照明与皮革 或锡板之表面缺点检查之照明设计一 定是不同的.所以所谓适当的照明,是 指包括:

1.适合其工作的充足光度.

2.光线的颜色必须适当,没有反光.

3.正确的投射方向.

IE七大手法培训PowerPoint演示文稿

职业卫生与医学

----美国国家标准ANSI--Z94(82年)

5

工 业 工 程 在 制 造 业 中 的 应 用

➢工业工程发展简史

7

➢工业工程意识

• 增值与非增值 • 成本和效率意识 • 问题和改革意识 • 工作简化和标准化意识 • 全局和整体化意识 • 以人为中心的意识。

9

生产系 统

生产要素 人财物

A、使作业的动作轻松 难于观察、难拿、难动等作业即变得难做,变得易疲劳而发生失误。区分

颜色使得容易看,或放大标示,或加上把手使得容易拿,或使用搬运器具使 动作轻松。

B、使作业不要技能与直觉

需要高度技能与直觉的作业,容易发生失误,考虑治具及工具,进行 机械化,使新进人员或支援人员也能做不出错的作业

C、使作业不会有危险

22

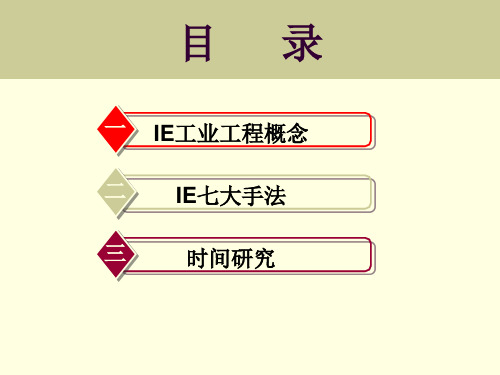

➢ IE七大手法

手法名称

防止错误法 (Fool-Proof) 动作改善法 (动作经济原则)

流程程序法

5X5W1H (5X5何法) 人机配合法 (多动作法) 双手操作法 (左右手法)

工作抽查法

简称

防错法 动改法 流程法 五五法 人机法 双手法 抽查法

目的

如何避免做错事情,使工作第一次就做好的精神能 够具体实现。 改善人体动作的方式,减少疲劳使工作更为舒适、 更有效率、不要蛮干。 研究探讨牵涉到几个不同工作站或地点之流动关 系,藉以发掘出可以改善的地方。

例:抽水马桶之水箱内设有浮球,水升至某一高度时,浮球推动拉杆,切断水源。 D、相符原理

藉用检核是否相符合的动作,来防止错误的发生。 例:开刀手术前后必须点核数量有否符合,以免有工具遗留在人体内,忘了拿出来。 例:物料配送制,就是根据配送的配件数与成品数是否相符来确认配件是否漏装配。 E、顺序原理

IE七大手法培训讲义幻灯片

研究探讨操作员与机器工作的过程,藉以发掘出可 资改善的地方。 研究人体双手在工作时的过程,藉以发掘出可资改 善的地方。 藉著抽样观察的方法能很迅速有效地了解问题的真 象。

防错法

防错法的基本概念(1,2)

又称愚巧法,防呆法. (Fool-Proof)

在错误发生之前加以防止 意味着“第一次就把事情做好” 提升产品质量,减少由于检查而导致的浪费 消除重工及其引起的浪费

IE七大手法-动改法

四﹑动作经济原则

(2)对称反向原则

IE七大手法-动改法四﹑动作经济原则(3 Nhomakorabea排除合并原则

不必要的动作会浪费操作时间,使动作效率下

降,应加以排除。而即使必要的动作,通过改变 动作的顺序、重整操作环境等也可合并减少一些

无用动作。

前

后

IE七大手法-动改法

四﹑动作经济原则

(4)降低等级原则

上臂之长度

4 多 强 大 0. 0026 分钟

防错法的基本概念(1,2)

防错法运用的不同水平

水平

效果

Level 1 避免系统出错,从源头防止错误

类型

自动预防型

Level 2 有错误发生时,停止动作,未造成缺陷

止动检测型

Level 3 将已经产生的缺陷产品检查出来,并排出

追溯检测型

( ) 防错法的应用 1,2,3,4,5,6,7,8,9,10,11

动作经济原则总体分为3大类﹕ ➢ 关于人体的应用,共包含10项。 ➢ 工作场所的布置、环境,共包含8项。 ➢ 工具和设备,共包含4项。

IE七大手法-动改法

四﹑动作经济原则

1.有关人体动作方面

(1)双手并用原则

七大手法讲义

IE七大手法講議一.IE的定義:(Industrial Engineering)IE是藉著設計,改善或設定人、料、機的工作系統,以求得更高生產力的專門技術.1.IE是一門應用科學.2.IE的主要目的是提高生產力.二.傳統IE的工作範圍:傳統IE,主要的工作對象是製造工業,因此工業工程部門人員的功能可分列如下:1.方法工程:作業分析、動作分析、材料運送、生產計劃、工業安全及標準化.2.工作衡量:時間研究、預定單元時間標準.3.確定管制方法.4.工資及工作評價.5.工廠設施及設計.三.IE七大手法:1.工程分析:主要以整個生產過程為對象,研究分析一個完整的工藝程序,從第一工作地到最後一個工作地全面研究、分析有無多餘或重復的作業,程序是否合理,搬運是否太多,等待是否太長等,進一步改善工作程序和工作方法.目的:1.取消不必要的程序(工藝、操作、動作).2.合並一些過分細分或重復的工作.3.改變部分操作程序,以避免重復.4.調整布局,以節省搬運.5.重排和簡化剩餘的程序,重新組織一個效率更高的程序.符號:1. ○---表示操作.為工藝過程、方法或‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’‘’工作程序中的主要步驟,如切割、灌液、貼片等.操作是使產品接近完成的一切活動之一,因為無論是機加工、,總是把物料,零件或服務向著完成推進一步.---表示搬運、運輸.為工人、物料或設備從一處向另一處的移動.---表示檢驗.為對物體的品質或數量及某种操作執行情況的檢查.4. D ---為英文‚delay‛的縮寫.表示暫存或等待.為事情進行中的等待.---表示受控制的貯存.為物料在某种方式的授權下存入倉為,或為了控制目的而保存貨品.---這是在原來五种符號基礎上派生出的符號.表示同一時間或同一工作場所由同一人執行著操操作是有效動作,搬運和檢驗是不可避免的動作但沒有附加值要盡量減少.延遲和存儲沒有附加值而且是可以避免的動作.分析手法:1.5W1H法.2.進行分析的‚ECRS‛四大原則:取消(eliminate)、合並(combine)、重排(rearrange)、簡化(simplify).3.著手分析的五個方面:操作分析、搬運分析、檢驗分析、貯存分析、等待分析.實際分析時,應對以上五個方面按照提問技術逐一進行分析,然後采用取消、合並、重排、簡化四大要點進行處理,以尋求到最經濟合理的方法.4.程序分析的動作經濟原則(以後的課程有講授.)5.程序分析的六大步驟:選擇、記錄、分析、建立、實施、維持改善對象:1.基本原則: a.盡可能取消不必要的工序;b.合並工序,減少搬運;c.安排最佳的順序;d.使各工序盡可能經濟化;e.找出最經濟的移動方法;f.盡可能地減少在制品的貯存;2.考慮下列因素,有無工序、操作可取消、合並、重排、簡化:a.不需要的工序或操作;b.改變工作順序;c.改變設備或利用新設備;d.改變工廠布置或重新編排設備;e.改變操作或貯存的位置;f.改變訂購材料的規格;g.發揮每個工人的技術專長;3.考慮哪些搬運可以取消、合並、重排、簡化:4.考慮有無等待可取消、合並、重排、簡化:5.考慮有無檢驗可取消、合並、重排、簡化:2. 搬運工程分析:定義:此作法基本上和工程分析相同,但是,大不相同是搬運的活性度分為五個階段,先求得分析示數的值再實施搬運分析的著眼點:1.搬運的目的為何?不能免掉嗎?2.那是最適當的搬運手段嗎?沒有別的方法嗎?3.有沒有用最短距離時間在搬運?變更工廠佈置會怎樣?4.能否集中在一起搬運?5.能否減少作業次數?使用臺車,料架?6.能否避免空車搬運(減少)?變更搬運路線?7.搬運路線是否適當?8.有否零散放置地上?9.能否消除搬上搬下的動作?10.考慮取,放,輸送的作業形成一慣性.11.搬運的擔當者,時間是否固定?誰,何時,何處應實施有所規定?12.改善效果比較大的是甚麼?3. 稼動分析(工作抽樣)又稱瞬時觀測法,它是在一段較長時間,以隨機方式對調查對象進行間斷的觀測,並按預定的目的整理,分析調查的資料,得出需要的結果.工作抽樣法主要用於兩方面:1.工作改善利用工作抽樣,可調查出操作者或機器的工作比率與空閒比率.再根據空閒部分的組成細分成項目進行觀察記錄,找出問題並進行改善.2.用工作抽樣制定高階次工作的標準時間,具有省時經濟的優點.4. 生產線平衡依照流動生產的工程順序,從生產目標算出周期時間,將作業分割或結合,使各工作站(工程)的負荷均勻,提高生產效率的技法.作業編成率=各工程的作業時間合計/工程中最長的時間*作業者人數(工程數)*100%生產線編成損失率=(1-作業編成率)*100%推行步驟:1.將工程分為單位作業做時間測定.2.工程別餘力分析表.3.計算編成損失率.4.實施生產線平衡,將時間長的工程分配到時間短的工程.5.改善後餘力分析表的作成.6.改善後編成率和損失率的計算.7.結果比較.5. 動作分析是研究人體各種動作的浪費,以尋求省力,省時,安全和最經濟的動作.動作分析的實質是研究分析人在進行各種操作的細微動作,刪除無效動作,使操作簡便有效,以提高工作效率.動作分析的方法:1.目視動作分析以目視觀測尋求改進動作的方法.2.動素分析將工作中所用的各個動素逐項分析,以謀求改進.3.影片分析用攝影機將各個操作動作拍攝成影片放映,而加以分析.動作經濟的原則,並要為了排除人的無謂浪費動作,利用人工學使其動作最經濟而獲得正確、快速、輕鬆、安全的工作,提高效率的一種動作改善方法.1.關於人體的運用:1)雙手應同時開始並同時完成其動作.2)除規定的休息時間外,雙手不應同時空閒.3)雙臂動作應該對稱,反向並同時進行.4)手的動作應用最低的等級而能得到滿意的結果.5)物體的動量應盡可能地利用,但是如果需要肌力制止時,則應將其減至最小程度.6)連續的曲線運動,比方向突變的直線運動為佳.7)彈道式的運動,較受限制或受控制的運動輕快自如.8)動作應盡可能地動用輕快的自然節奏,因節奏能使動作流利及自發.2.關於工作地佈置:1)工具物料應放置在固定的地方.2)工具物料及裝置應布置在工作者前面近處.3)零件物料的供給,應利用其重量墜送至工作者的手邊.4)墮落應盡量利用重力實現.5)工具物料應依最佳的工作順序排列.6)應有適當的照明,使視覺舒適.7)工作臺及坐椅的高度,應保證工作者坐立適宜.8)工作椅樣式及高度,應能使工作者保持良好的姿勢.3.關於工具設備:1)盡量解除手的工作,而以夾具或腳踏工具代替.2)可能時,應將兩种工具合並使用.3)工具物料應盡可能預放在工作位置上.4)手指分別工作時,各指負荷應按照其本能予以分配.5)設計手柄時,應盡可能增大與手的接觸面.6)機器上的杠杆,十字杆及手輪的位置,應能使工作者极少變動姿勢,且能最大地利用機械力.7. 工廠布置:工廠在推行生產活動時,務必考慮到廠房內的設備,機械,治工具,物流搬運等.如何有系統的安排與布置,使其達到最經濟,安全,有效率的活用而提高生產力.工廠布置的原則:1)統合原則:必頇使工程4要素人、機、材料、作業方法達到平衡2)最短距離原則:必頇考慮移動的距離,以及時間和具最短最少者3)流動原則:使工程無阻礙、暢流不息,勿使流動逆行、交叉、有如水由高往下流一般的順暢.想辦法使工程的流動順暢.4)立體空間利用原則:為了有效的利用空間,應注意到立體的活用方式、在材料倉庫,零件倉庫方面盡量的使空閒空間縮小.可利用貨物架改藏5)滿足與安全原則:使作業員能夠完全的作業,同時也要使他們容易作業.6)通融性原則:為了適應變化,必需具有彈性及融通性.。

IE七大手法讲义

二 IE七大手法-五五法

当我们处理问题时得到的第一个结论,通常是直接原因;

但这个直接原因往往是由另一个原因引起的;

了解这个因果链就能够找到问题根源,消除这个问题。

Why? 为什么? Why? 为什么?

Why? 为什么? Why? 为什么?

Why? 为什么?

11:18

12

二 IE七大手法-五五法

工段长马丽在总装车间巡视时看到一些螺母散落在地上,这 是一个安全隐患。约翰是她手下的班组长,这时正朝她走过来。

11:18

规划 设计 评价 改进 创新

4

一 IE的概述

2. IE的概念定义

IE是工业工程(Industrial Engineering) 两个单词首字母的缩写

组合,简称IE起源于20世纪初美国。

IE是将人,机,料,法,环生产系统进行优化配置,对工业生产 过程进行系统规划,设计,评价,创新,从而提高工业生产和社会经 济效益的专门化综合技术。

为什么油泵不能充 分吸入呢?

为什么轴受到异常 磨损呢?

油泵轴受到异常磨 损﹐松了

润滑油中混有 磨损的金属粉屑

二 IE七大手法-五五法

从前,一个富有的商人从一次旅行中赶往回家的路,路上他碰到来给他捎信的管家。

M: 你好,管家,家里一切好吗? S: 噢,先生,您的狗死了。 M: 真糟糕,它是一条好狗,为什么我的狗会死? S: 我想它是吃了太多的马肉。 M: 马肉?为什么他吃这么多马肉? S: 呃。。先生,您的马全死了。 M:天啊,我不明白,为什么我的马死了? S: 它们在拖运完所有的水后劳累过度死了。 M: 水,什么水?为什么他们要拉水? S: 我们用来灭火的水。 M: 火?什么火? S: 火烧毁了您的城堡。 M: 我的城堡没了?为什么失火了? S: 大概是火把燃烧了。 M: 为什么会有火把? S:为了在您母亲的葬礼上引路。 M: 我母亲死了?为什么? S: 是的,很遗憾,当她听到你父亲的死迅伤心过度死了。 M: 我父亲也死了?为什么? S: 当他听到那个消息后受到了打击。 M: 什么消息? S: 银行倒闭了。 M: 我们的银行倒闭了?我再也没有钱了? 11:18 15 S: 是的先生。马死了,城堡毁了,你母亲死了,你父亲死了,你的钱没了。我只是来告诉你你的狗死了。

IE七大手法讲义

2.保險原理——藉用二個以上的動作必需共同或依 ——藉用二個以上的動作必需共同或依

序執行才能完成工作。 序執行才能完成工作。 共同”動作必須同時執行來完成。 借“共同”動作必須同時執行來完成。例:開銀行保 險箱﹔操作沖床作業。 險箱﹔操作沖床作業。 順序”動作來完成。 電梯門的關閉。 借“順序”動作來完成。例:電梯門的關閉。 交互”動作來完成。 洗衣機的脫水槽。 借“交互”動作來完成。例:洗衣機的脫水槽。

IE七大手法- IE七大手法-防呆法 七大手法

六、防呆法的應用原理

以各種光學、電學、力學、機構學、 3.自動原理——以各種光學、電學、力學、機構學、 化學等原理來限制某些動作的執行或不執行, 化學等原理來限制某些動作的執行或不執行,以避 免錯誤之發生。 免錯誤之發生。

以“浮力”的方式來控制。例:抽水馬桶之浮球。 浮力”的方式來控制。 抽水馬桶之浮球。 重量”控制的方式來完成。 電梯超載時。 以“重量”控制的方式來完成。例:電梯超載時。 光線”控制的方式來完成。 照相機快門。 以“光線”控制的方式來完成。例:照相機快門。 時間”控制的方式來完成。 烘手機。 以“時間”控制的方式來完成。例:烘手機。 方向”控制的方式來完成。 超市單向欄柵。 以“方向”控制的方式來完成。例:超市單向欄柵。 電流”用量的方式來完成。 家庭電源開關保險絲。 以“電流”用量的方式來完成。例:家庭電源開關保險絲。 溫度”控制的方式來完成。 冷氣機溫度控制。 以“溫度”控制的方式來完成。例:冷氣機溫度控制。 壓力”控制的方式來完成。 壓力鍋。 以“壓力”控制的方式來完成。例:壓力鍋。 以“計數”控制的方式來完成。例:機器保養。 計數”控制的方式來完成。 機器保養。

IE七大手法 IE七大手法

IE七大手法 IE七大手法

IE七大手法培训讲义

6

错误vs后果

错误

后果

将柴油加入汽油箱

撞红灯

or

忘记拔掉电熨斗的插头

将原件放进了复印机的进 纸处并正面冲下

最常见的错误

01、漏掉某个作业步骤 02、作业失误 03、工件设置错误 04、缺件 05、用错部品

06、工件加工错误 07、误操作 08、调整失误 09、设备参数设置不当 10、工装夹具准备不当

为什么要有改善的IE七大手法 以不教而战,谓之杀 徒然要求改善而不讲求方法、技巧,于事无补 给人一条鱼,不如授予他捕鱼的技术 要求捕更多的鱼,首先必须讲求捕鱼技术的传授和使用 改善七大手法就是协助我们改善我们工作的技术

4

1

2

7

IE

3

七大手法

6

4

5

抽样法

5

防呆法

在设计或改善时防止(杜绝)错误发生的手法;

泰勒

吉尔布雷斯

IE的目的

应用科学和社会学的知识,以合理化、舒适化的途径来改善工作的品质

及效率,以达到提高生产力,增进公司之利润进而使公司能长期的生存

发展下去,个人的前途也有寄托之所在,

因此,简单讲,IE的目的就是充分利用工厂的人力、设备、材料,以最

经济有效的工作方法,使企业独得最大的效益。

2

为什么要有IE

1.排除化 2.替代化 3.容易化 4.异常检出 5.缓和影响

12

“人非圣贤,孰能无过” 并非指“做错事是正常” 的意思,而是鼓励我们不要 怕改过,有了错误应该彻底检讨,努力改过向善。而防呆法就是在这样一个理念中诞 生的,它激励我们成为至圣之人,并发掘出了“圣者”的伟大潜力。

基本原则

在进行”防错法”时,有以下 四原则可供参考: 1. 使作业的动作轻松 2. 使作业不要技能与直觉 3. 使作业不会有危险 4. 使作业不依赖感官

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4. 五 五 法

意義:

反復多次探討問題質疑的技巧, 反復多次探討問題質疑的技巧,以協助發掘問 題的真正根源. 題的真正根源.

應用範圍:

任何階層,任何對象的任何問題上. 任何階層,任何對象的任何問題上.

應用原則: 4W1H.

五五法

問 WHAT 什麼事 目的) ( 目的 ) 必要性 WHERE 哪里 場所) ( 場所 ) WHEN 何時 (順序 ) WHO 誰來做 為什麼這樣做? 為什麼這樣做 ? 這項作業消失了有何影響? 這項作業消失了有何影響 ? 有沒有別的辦法? 有沒有別的辦法 ? 為什麼在這里做? 為什麼在這里做 ? 集中一處或改變地點會怎樣? 集中一處或改變地點會怎樣 ? 為什麼這個時候做? 為什麼這個時候做 ? 什麼時候做才合理, 什麼時候做則不合理? 什麼時候做才合理 , 什麼時候做則不合理 ? 為什麼由他來做? 為什麼由他來做 ? 製程, 製程 , 步驟的變更 結合) ( 結合 ) 交換) ( 交換 ) 題 效 果 作業的排除 作業的簡化

IE 七大手法

抽查法:協助我們去認清問題的地點以及問

題的事實真象. 題的事實真象.

雙手法、人機法、 雙手法、人機法、流程法:協助我們做進

一步的認清事實的狀況, 一步的認清事實的狀況,以及建立其改善的 基礎及啟發點. 基礎及啟發點.

五五法、防呆法、 五五法、防呆法、動改法:協助我們對已

知的問題,質問探尋改善的具體方法, 知的問題,質問探尋改善的具體方法,以實現 改善的目標. 改善的目標.

不依賴直覺,而以扎實的資料作根據; 不依賴直覺,而以扎實的資料作根據; 以科學方法分析,提高生產性. 以科學方法分析,提高生產性.

定義 1:

工業工程是對人員、物料、設備、能源和信息所組 成的集成系統,進行設計、改善和設置的一門學科. 它綜合運用數學、物理學和社會科學方面的專門知 識和技術,以及工程分析和設計的原理與方法,對該 系統所取得的成果進行確定、預測和評價.

2. 動 改 法

意義:

應用動作經濟原則,改善工作, 應用動作經濟原則,改善工作,以達到省力、 省時、舒適、有效的境界. 有效的境界.

應用範圍:

1.生活上個人及家庭內之工作改善. 1.生活上個人及家庭內之工作改善. 2.工廠或辦公室,關於人體工作方面的改善. 2.工廠或辦公室,關於人體工作方面的改善.

----著名的工業工程專家 P.希克斯 (PHILIP E. HICKS)

工業工程的發展歷程 :

提高效率,降低成本的知識、原理和方法產生和應用的歷史. 1. 科學管理時代 ( 本世紀初 ~ 30年代中期) 2. 工業工程時代 (20年代后期~現在) 3. 運籌學 Operations Research (40年代中期~70年代) 4. 工業與系統工程

System Engineering

(70年代 ~ 現在 ~ 未來)

工業工程的功能的具體表現 : 1. 規劃 2. 設計 3. 評價 4. 創新

現代工業工程的發展趨勢 :

1. 研究對象和應用範圍擴大到系統整體; 2. 采用計算機和管理信息系統(MIS)為支撐條件; 3. 重點轉向集成制造; 4. 突出研究生產率和質量; 5. 探索有關新理論,發展新方法.

作業員) 作業員集中一齊做, 或改變方式會怎樣? ( 作業員 ) 作業員集中一齊做 , 或改變方式會怎樣 ? HOW 如何做 為什麼這樣做? 為什麼這樣做 ? 作業的簡化

5. 人機法

意義:

利用人機配合圖來研究工作人員及工作機器 間的組合運用,改善機器與人員的等待時間, 間的組合運用,改善機器與人員的等待時間, 提高團隊的工作效率. 提高團隊的工作效率.

工作抽查的好處

1.觀測時間短,並可同時觀測多個機器或操作 1.觀測時間短, 人員的狀況. 人員的狀況. 2.調查時間較長,可去除因每日不同之個別情 2.調查時間較長, 況所造成之差異現象, 況所造成之差異現象,因此其結果較為客觀可 靠. 3.所被觀測的對象所產生的干擾次數及時間 3.所被觀測的對象所產生的干擾次數及時間 較短. 較短.

3. 流 程 法

意義:

利用流程圖, 利用流程圖,以特定的符號做有系統的觀察及 記錄整個工作完成的過程並加以質問以尋求 改善. 改善.

應用範圍:

關於人或物的所有流動過程. 關於人或物的所有流動過程.

常用工程符號

加工: 加工:給原料、材料、零件、製品形狀,性質變化的 製品形狀, 過程. 過程. 運搬: 運搬:給原料、材料、零件、製品位置變化的過程. 製品位置變化的過程. 貯藏:依照計劃貯藏原料,材料及零件. 貯藏:依照計劃貯藏原料,材料及零件. 滯留: 滯留:表示原料、材料、零件、製品違反計劃滯留 的狀態. 的狀態. 數量檢查: 數量檢查:測出原料、材料、零件、製品量,或者個 製品量, 數,把結果跟基準作比較,以測知差異的結果. 把結果跟基準作比較,以測知差異的結果. 品質檢查: 品質檢查:試驗原料、材料、零件、製品的品質特 性,把其結果跟基準比較,藉此判斷製品單位合格 把其結果跟基準比較, 與否,或者個品優良與否的過程. 與否,或者個品優良與否的過程.

1. 防 呆 法

意義:防止愚笨的人做錯事.亦即連愚笨的人 防止愚笨的人做錯事.

也不會做錯事的設計方法. 也不會做錯事的設計方法.

應用範圍:1.機械操作;2.工具使用;3.設 :1.機械操作;2.工具使用;3.設

計;4.文書處理;5.物料搬運. ;4.文書處理;5.物料搬運.

基本原則:1.使動作輕松;2.不要技能與直 :1.使動作輕松;2.不要技能與直

IE的範疇 :

1.工業心理 1.工業心理 : 訓練、人體工學. 2.作業研究: 2.作業研究: 作業研究 方法研究、產品評價、作業衡量、組織學. 3.計劃及控製: 3.計劃及控製: 計劃及控製 要徑分析、作業研究、品質管製. 4.物料搬運: 4.物料搬運:自動運輸、包裝. 物料搬運

為何要有IE 為何要有IE手法 IE手法

6. 雙手法

意義:

利用雙手操作分析圖, 利用雙手操作分析圖,研究雙手在操作時閑置 的狀況,並尋求改善的方法, 的狀況,並尋求改善的方法,以充分發揮雙手 的能力. 的能力.

應用範圍:

高度重復性,且以人為主的工作, 高度重復性,且以人為主的工作,研究對象為 人體的雙手. 人體的雙手.

雙手法的運用

1.研究雙手的動作,以求其互相平衡. 1.研究雙手的動作,以求其互相平衡. 2.顯現出伸手找尋,以及笨拙而無效的動作. 2.顯現出伸手找尋,以及笨拙而無效的動作. 3.發現工具、物料、設備等不合適的位置. 3.發現工具、物料、設備等不合適的位置. 4.改善工作布置. 4.改善工作布置. 5.協助操作技術的訓練. 5.協助操作技術的訓練.

以不教而戰,謂之殺. 以不教而戰,謂之殺. 徒然要求改善而不講求方法、技巧,於事無 技巧, 補. 給人一條魚吃,不如教他捕魚的方法. 給人一條魚吃,不如教他捕魚的方法. 要求捕更多的魚, 要求捕更多的魚,首先必須講求捕魚技術的 傳授與使用. 傳授與使用. IE手法就是協助我們改善工作的技術. IE手法就是協助我們改善工作的技術.

覺;3.不會有危險;4.不依賴感官. ;3.不會有危險;4.不依賴感官.

防Байду номын сангаас呆 法 應 用 原 理

斷根原理; 斷根原理; 保險原理; 保險原理; 相符原理; 相符原理; 自動原理; 自動原理; 順序原理; 順序原理; 隔離原理; 隔離原理; 復製原理; 復製原理; 警告原理; 警告原理; 層別原理; 層別原理; 緩和原理; 緩和原理;

動 作 經 濟 原 則

1.兩手同時開始及完成動作. 1.兩手同時開始及完成動作. 2.除休息時間外,兩手不應同時空開. 2.除休息時間外,兩手不應同時空開. 3.兩臂之動作應反向同時對稱. 3.兩臂之動作應反向同時對稱. 4.盡可能以最低級動作工作. 4.盡可能以最低級動作工作. 5.物體之“動量”盡可能利用之. 5.物體之“動量”盡可能利用之. 6.連續曲線運動較方向突變直線運動為佳. 6.連續曲線運動較方向突變直線運動為佳. 7.彈道式運動較快. 7.彈道式運動較快. 8.動作宜輕松有節奏. 8.動作宜輕松有節奏. 9.工具物料應置於固定處所. 9.工具物料應置於固定處所. 10.工具物料應裝置應依工作順序排列並置於近處. 10.工具物料應裝置應依工作順序排列並置於近處.

IE 基 礎

一. 二. 三. 四. IE 起源及發展歷程; 起源及發展歷程; IE 定義; 定義; IE 七大手法; 七大手法; 時間研究. 時間研究.

IE 起源

INDUSTRIAL ENGINEERING 1. 泰勒 2. 吉爾布雷斯 工業 工程

科學的管理法 時間研究 動作研究

泰勒以鐵鍬研究與吉爾布雷斯對砌牆動作的 研究等事例,發現了科學的管理方法: 研究等事例,發現了科學的管理方法:

工作抽查的步驟

1.確定抽查的工作項目. 1.確定抽查的工作項目. 2.調查觀測記錄表格之設計. 2.調查觀測記錄表格之設計. 3.抽查觀測次數之決定. 3.抽查觀測次數之決定. 4.抽查行程之安排. 4.抽查行程之安排. 5.決定觀測時間. 5.決定觀測時間. 6.現場觀測. 6.現場觀測. 7.資料分析與整理. 7.資料分析與整理.

----美國 工業工程師學會(AIIE) 1995年

定義 2:

工業工程是對一個組織中人、物料和設備的使用及 其費用作詳細分析研究,這种工作由工業工程師完成, 目的是使組織能夠提高生產率、利潤率和效率.

----美國 大百科全書 1982年版

定義 3:

工業工程的目標就是設計一個生產系統及該系統的 控制方法,使它以最低的成本生產具有特定質量水平 的某种或幾种產品,並且這种生產必須是在保證工人 和最終用戶的健康和安全的條件下進行.

應用範圍:

1. 1人操作1部或多部機器. 1人操作1部或多部機器. 2. 數人操作1部或多部機器. 數人操作1部或多部機器. 3. 數人操作一共同工作. 數人操作一共同工作.