熟料输送及储存(设备表)

2500水泥生产线中文设备表

1

45

45

12.09

手动双梁起重机SSQ20-16-11

台

1

5750

5750

起重量:20t

提升高度:16m

跨度:11m

轮压:115kN

起重速度:0.275m/min

大车速度:1.4m/min

小车速度:3.76m/min

12.10

胶带输送机B1000×160000

台

1

25600

25600

输送物料:石灰石

滤袋个数:256

总过滤面积:256m2

净过滤面积:192m2

过滤风速:1.0-1.2m/min

进口含尘量:≤200g/Nm3

出口含尘量:≤50mg/m3

阻力:1500-1700Pa

承受负压:≤9000 Pa

压缩空气供气压力:0.4-0.6MPa

压缩空气耗气量:1.2m3/min

14.05M

卸灰阀电机功率:2.2kW

14.03

胶带输送机B650×50000

台

1

6000

6000

输送物料:粘土

输送能力:150t/h

带速:1.25ms

布置倾角:13°

提升高度:9000

14.03M

电动滚筒11kW

台

1

14.04

皮带秤

台

1

能力:20~200t/h

14.05

气箱脉冲袋式收尘器PPW-64-4

台

1

6900

6900

处理风量:13000m3/h

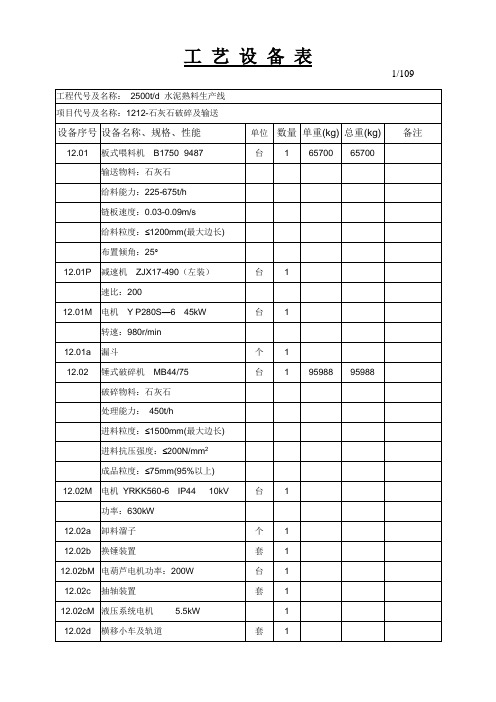

工程代号及名称:2500t/d水泥熟料生产线

项目代号及名称:1212-石灰石破碎及输送

设备序号

设备名称、规格、性能

熟料输送及熟料储存

熟料输送及熟料储存1.概述熟料是生料经过烧成系统中预热分解,在窑内1400℃一1450℃高温下烧结,经熟料冷却机冷却后的烧结颗粒物,是水泥生产的半成品。

经冷却后的熟料,还有约80'C~120C左右的温度。

而在以前,采用的冷却机(如单筒、多筒式冷却机和早期的蓖冷机)冷却效率较低.熟料温度高达200℃以上。

如此高祖的熟料不仅不利于输送、计量,还对水泥粉窘效率不利,在水泥管磨内容易造成高温糊球现象,影响磨机的生产能力和产品质量。

因此设置热料库是降低熟料温度控制熟料质员,提高粉磨工艺效率的有效方法。

熟料储存一般考虑7~14d的储存期。

2.熟料输送及储存设备2.1 熟料储存——熟料库过去通常采用堆棚,联合储库、圆库和帐篷库来储存熟料.随着环保要求的不断提高,现代于法水泥厂一般采用密封性好的大型圆库和帐篷库,以避免卸料时的粉尘外逸。

以下着重介绍帐篷库和圆库,见图2-1、图2-2。

1.1.1 帐篷库熟料帐篷库一般呈圆锥形。

帐篷库的圆形底部挡墙较低,主要用于锥形顶棚周边的支撑。

库中心设置圆形混凝土小管柱,以支撑锥形顶棚的中央平台,借以布置熟料输送机的头部和驱动装置,并克服熟料输送机的斜向拉力。

库内熟料呈圆锥形堆积,对圆形挡墙基本无侧压力.熟料帐篷库的底部地面以下,设有多个卸料、输送机通道(一般为3个).沿通道开有多个卸料口,卸料口下配备扇形卸料阀或振动给料机。

通道出库底区域后,汇入一条输送机走廊,然后再送入熟料散装或熟料配料库。

在熟料帐篷库底部侧壁上,开有门洞。

在清理库内存料时,可以允许铲车进入库内铲料,以减少死料区,提高储存效率。

熟料帐篷库的熟料储量可按帐篷库内径为底面,以堆积角为33°形成的熟料料堆,来计算。

熟料帐篷库的优点是热料冷却快,效果好,多点卸料时对熟料有一定的均化作用,可适应各种地摹,土建投资低。

其缺点是占地面积过大。

如一个直径60m 的帐篷库.其堆高约为19.5m,最大储量为26650t,熟料对库内地面的平均压力仅为93kPa。

水泥厂生产流程及设备原理

水泥厂生产流程及设备原理Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998水泥厂生产流程及设备原理简介1、水泥厂生产流程水泥生产工艺水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450℃的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

由于生料制备有干湿之别,所以将生产方法分为湿法、半干法或半湿法、干法3种。

全场平面布置图水泥厂的工艺流程简图图立磨原理图图图全厂主机设备与存储设备表全厂主机设备与存储设备列表生料磨、回转窑、水泥磨、煤磨、冷却机、储存设备(堆料场,配料站,均化库,熟料库,水泥库)(1)PC-2018反击锤式破碎机(2)板式喂料机(3)MLS3626立式辊磨机(4)LS型螺旋输送机(5)链斗输送机(6)O-Sepa选粉机(7)罗茨鼓风机(8)水泥窑尾引风机(9)调速型液力偶合器(10)陕西压强设备厂调速机(11)离心通风机2、生料制备矿山开采的工艺流程矿山开采的工艺流程:采矿工作面的整平→布置爆孔→钻孔→装药爆破→集矿→装车原料的破碎,预均化和生料粉磨从矿山开采的矿石用卡车运到水泥厂,由板式喂料机送入单段锤式破碎机,再用皮带送到预均化堆场,采用横堆竖取的方式取料,料经皮带送到石灰石仓.再加上从铁粉仓和粘土仓及粉煤灰仓经电子皮带称定量取料混合后送入生料磨(立磨).经立磨粉磨后粗细料被选粉机分离,粗料返回立磨继续粉磨,细料送入两个锥型仓暂时储存.生料储存,均化和输送由立磨出来的细粉经气力输送管道和皮带提升机送到均化库顶部,经四嘴下料机进入均化库.均化库既有均化的作用也有储存生料的作用.水泥厂生料工段工艺流程图石灰石→板式喂料机→单段锤式破碎机→皮带→堆料机→取料机→皮带→配料站→立磨→o-sepa选粉机→气力输送管道和皮带提升机→生料均化库生料工段主要设备,设备工作原理(1) 板式喂料机板式喂料机能承受较大的料压和冲击,适应大块矿石的喂料,该机给料均衡运转可靠,但设备较重,价格高.板式喂料机分轻型,中型和重型三种.立窑水泥厂石灰石破碎的喂料机一般选用中型的占多.(2)反击锤式破碎机工作原理:物料进入锤破中受到高速回转的锤头冲击而被破碎,物料从锤头处获得动能以高速冲向打击板而被第二次破碎,粒径合格的物料通过蓖条排出,较大粒径在蓖条上再经锤头附加冲击,研磨而被破碎,直至合格后通过蓖条排出.(3) 袋收尘——脉冲袋收尘器是一种新型高效袋式收沉器,利用脉冲阀使压缩空气定时地对滤袋进行喷吹清灰,滤袋寿命长,收尘效率高.工作原理:含尘气体由进风口进入箱体,气体由滤袋外进入滤袋内,经文氏管进入上箱体,从出风口排出,粉尘能截留在滤袋外表面.为了保持收尘器的阻力在一定的范围内(一般为1176~1470Pa)必须定期清灰.清灰时由脉冲控制仪按程序开启控制阀使气沧内的压缩空气由喷嘴管的孔眼高速喷出,每个孔眼对准一个滤袋中心,通过文氏管的诱导在高速气体周围引入相当于喷嘴空气5—7倍的二次空气冲进滤袋,使滤袋急剧膨胀,引起冲击震动.同时产生由袋内向袋外的逆向气流,是黏附在滤袋外表面的积灰被吹落.此时滤布空隙中的粉尘也被吹落,吹扫下来的积灰落入灰斗经排灰系统排出.(4)堆料机和取料机堆料机是:车式悬臂胶带堆料机.(一侧两轨)取料机是:桥式刮板取料机.(两侧两轨)(5)立磨工作原理:物料由三道锁风阀门下料溜子进入磨内,堆积在磨盘中间.由于磨盘的旋转带动磨辊转动物料受离心力的作用想磨盘边缘移动,并被齿入磨辊底部而粉磨.磨辊有液力系统增压以满足粉末需要.磨盘的转速比较高,比相同直径的球蘑机要快大约80%.物料不仅在辊下被压碎,而且被推向外缘,越过挡料圈落入风环,被高速气流入分离器,在回转风叶的作用下进行分选,粗粉重新返回磨盘再粉磨.合格的成品随气流带出机外被收集作为产品,由于风环外气流速度很高因此转热速率很快,小颗粒瞬时得到干燥,大颗粒表面被烘干,再折回重新粉碎过程中得到进一步干燥.(6)O~SEPA选粉机工作原理:待选物料由上部的两个喂料管喂入选粉机,通过撒料盘缓冲板充分分散,落如选粉区,选粉气流大部分来自磨机,通过切向一次风进口.来自收尘设备的收尘风通过二次风进口进入,经导向叶片水平进入选粉区.在选粉机内由垂直叶片和水平叶片组成笼式转子,回转时使内外压差在整个高度内上下保持一定,从而使气流稳定均匀,为精确选粉创造了条件,物料自上而下为每个颗粒提供了多次重复分选的机会,而且每次分选都在精确的离心力和水平风力的平衡条件下进行.细粉从外向内克服了边壁效应的不利影响.(7)电收尘工作原理:电收尘利用高压静电场的作用,使通过的含尘气体中的尘粒荷电,在电场的作用下,使尘粒沉积于电极上,将尘粒从气体中分离出来.电收尘器具有运行可靠,维护简单,电耗低,除尘效率高等优点,在合适条件下使用,其除尘效率可达99%以上. (8)均化库工作原理:该库直径较大,生料先送至顶生料分配器,再经放射状布置的空气输送斜槽入库,库顶还设有收尘器,仓满指示器等装置,在大库的下部中心建有一圈锥型混合室,当轮流向大库的环型库底冲气时生料呈流态化并经混合室周围的8—12个进料孔流入混合库中,同时大库内的生料呈旋涡状踏落,在生料下移的过程中产生重力混合,进入混合库的生料则按扁型四分区进行激烈的空气搅拌,即进行气力均化.混合室的另一作用是靠室内所存一定数量成分均匀的生料起缓冲作用,使进入混合室时略有成分波动的生料缩小其波动.(9)气力输送斜槽以高压离心通风机为动力源,使密闭输送斜槽中的粉状物料保持流态化向斜槽的一端缓慢流动,这种斜槽的主体部分无主动部件,结构简单,输送能力大,易改变输送方向.3、熟料的煅烧生料的预热和预分解系统物料从预热器的顶端加入,从一级旋风筒依次向下再经过分解炉最后入回转窑;从窑头来的高温气体先入分解炉,然后依次向上最后进入增湿塔,一句话概括就是料往下走,气往上流.预分解系统不但合理利用了来自于窑头的废气,节约了能源,而且使物料预先进行了预热和分解,从而为物料的煅烧提供了前提,提高了熟料的质量和生产效率.生料的预热和预分解系统预热与分解系统为五级旋风预热器和分解炉,从窑头来的三次风入分解炉,分解炉上有两个喷煤管来完成煤粉的供给.煅烧设备在预分解窑系统中,回转窑具有燃烧燃料功能,热交换功能,化学反应功能,物料输送功能,降解利用废气物五大功能.回转窑中分为干燥带,预热带,分解带,固相反应带,烧成带和冷却带,在尧柏水泥厂主要是采用ф×60m的回转窑,其放置的倾斜度为4%,传动装置采用的是直流电机单传动,窑体转速为~min.在回转窑的斜度和转速不变的情况下,物料在窑内各带的化学变化和物理状态不同,使得物料以不同的速度通过窑的各带.在烧成带硅酸二钙吸收氧化钙形成硅酸三钙微吸热,只是在熟料形成过程中生成液相时需极少量的熔融净热,在分解窑内,碳酸钙分解需要吸收大量的热量.熟料冷却水泥熟料出窑温度大约为1100~1300摄氏度,充分回收熟料带走的热量以预热二次要气,对提高燃烧速度和燃料温度以及窑和冷却机的热效率,都有主要意义,冷却熟料对于改善熟料的质量和易磨性有良好的效果,冷却良好的熟料可保证设备的安全运转.熟料冷却主要有三种类型:一是:筒式(包括单筒和多筒);二是:篦式(包括震动,回转推动篦式);三是:其他形式(包括立式及"g"式)烧成工段主要设备及其工作原理回转窑(旋窑)的工作原理水泥烧成设备有竖窑、湿法回转窑(旋窑)、普通中空干法窑、立波尔窑、预热机窑(SP)以及目前普遍使用的新型干法回转窑(旋窑)。

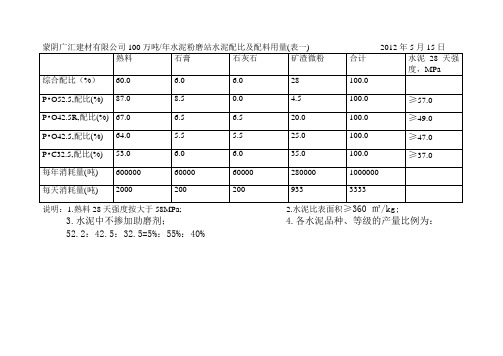

100万吨水泥项目设备表及投资估算

100万吨水泥项目设备表及投资估算-CAL-FENGHAI.-(YICAI)-Company One1电石渣综合利用制年产100万吨水泥项目投资估算及设备一览表一、规模生产规模年产100万吨水泥。

二、实施进度项目拟一年建成,投产期1年,产量达到设计能力的80%;第二年达产;生产经营期按16年计算,项目计算期为17年。

三、投资构成:四、投资总额与资金来源(1)建设投资:该项目建设投资为34860.47万元,详见投资估算表。

(2)流动资金:流动资金是按分项详细估算法进行估算的,估算总额为3866.89万元。

(3)项目总投资项目总投资=建设投资+辅底流动资金=34860.47+1160.07=36020.54万元(4)资金来源项目资本金为12620.54万元,占总投资的35.04%。

基建投资34860.47万元,其中23400.00万元向银行申请贷款,贷款年利率为7.83%。

除30%的辅底流动资金自筹解决外,其余流动资金贷款,贷款利率为7.29%。

五、工资及福利费计算全厂生产工人259人,工资及福利按每人每年30000元估算,全年生产工人工资及福利费总额为777.00万元。

附建设项目投资估算表:六、主要工艺设备主要工艺设备表浓缩池规格:38m装机容量:7.5kW设备重量:~15t回转窑规格: 4.0×60m 电机功率:315kW风扫式煤磨规格: 3.2×(6.5+2)m 电机功率:710kW辊压机规格:1700×1000mm 电机功率:2×900kW水泥磨规格: 4.2×13m传动方式:中心传动电机功率:3550kW11。

100万吨水泥项目设备表及投资估算

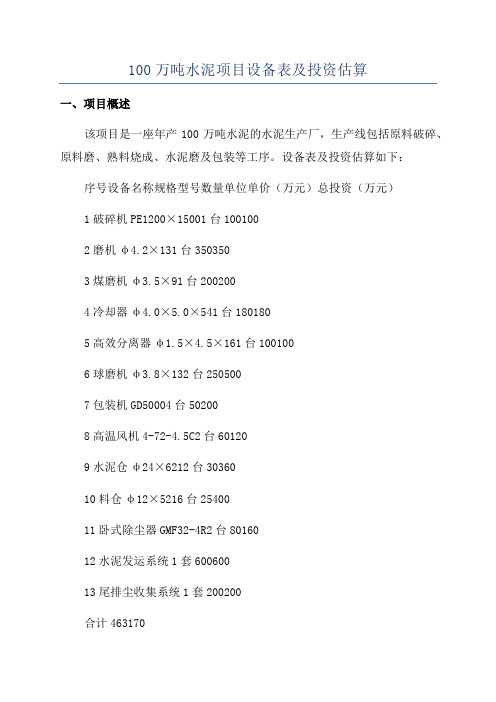

100万吨水泥项目设备表及投资估算一、项目概述该项目是一座年产100万吨水泥的水泥生产厂,生产线包括原料破碎、原料磨、熟料烧成、水泥磨及包装等工序。

设备表及投资估算如下:序号设备名称规格型号数量单位单价(万元)总投资(万元)1破碎机PE1200×15001台1001002磨机φ4.2×131台3503503煤磨机φ3.5×91台2002004冷却器φ4.0×5.0×541台1801805高效分离器φ1.5×4.5×161台1001006球磨机φ3.8×132台2505007包装机GD50004台502008高温风机4-72-4.5C2台601209水泥仓φ24×6212台3036010料仓φ12×5216台2540011卧式除尘器GMF32-4R2台8016012水泥发运系统1套60060013尾排尘收集系统1套200200合计463170以上设备表及投资估算仅为大致预估,并不包括土建工程和安装费用。

实际投资金额可能存在一定的浮动,具体以项目的实际执行情况为准。

三、投资估算说明1.设备价格根据市场行情及供应商报价确定,单位为万元。

2.设备数量根据项目工艺流程及产能要求确定。

3.总投资金额为各项设备单价乘以设备数量的总和。

根据上述设备表及投资估算,该项目的设备投资总额为3170万元。

需要注意的是,该投资金额只是设备的投资估算,不包括土建工程和安装费用等其他方面的投资。

项目实际投资金额还需要根据具体的实施情况进行细化分析和调整。

水泥熟料生产线

设计总说明水泥熟料的粉磨是水泥生产的一个至关重要的环节,对水泥成品的质量起关键的影响,也是水泥工业生产中耗电最多的一个工序。

随着新型干法水泥生产技术的发展,水泥粉磨设备在大型化的同时,各国在节约资源、提高粉磨效率方面也得到了较大的发展。

本次设计的内容是日产3000吨水泥熟料生产线水泥粉磨车间的工艺设计,设计包含的内容有:水泥磨、辊压机特点、配料计算、物料平衡、储库平衡及主机设备能力平衡计算、水泥磨设备选型计算,并附有图纸±0.000平面及各层平面、各主要剖面、设备基础放大图、输送设备订货单和工艺设备表。

目前采用最广泛的是辊压机预粉磨系统,该粉磨系统系将物料先经辊压机辊压后送入后续球磨机粉磨然后经选粉机、袋收尘成为成品。

该系统目前运用技术趋成熟,具有节能高效等特点,为大多数大型水泥厂家所应用。

因此本设计采用“辊压机预粉磨+球磨机”水泥粉磨系统。

关键词:水泥,粉磨,辊压机,物料平衡DescriptionThe grinding of cement clinker is a vital part of the cement production, play a critical impact on the quality of new dry cement rotary kiln, and is the most power consumption process in the cement industry production. With the development of new dry cement production, cement grinding equipment is in the large-scale, at the same time many larger countries about conserving resources and improving grinding efficiency has also receivedgreater development.The work is aboutcement grinding plant process of cement clinker production line of3000 t/d. It consists of characteristics of mill of cementof fan, the calculation of equilibrium aboutingredients, material, reservoir of material, and the system heat balance,including drawings of ±0.000 plane and each level, the main section, equipment foundation Enlargement, transportation equipment, orders and process equipment table.Currently ,the most widely used system of roller press is the pre-grinding cycle flow system,of which the process is feeding the raw materialto the roller press to be ground by the ball milling ,followed by separating and dust collecting to be the final product.Now the application of this system is mature,with the feathers of energy- saving and high efficiency,thus applied by many cement factory.As a result ,the "roller press pre-grinding mill+ball grinding"cement-grinding system is adopted in the workKeywords: cement, grinding, roller presses, balance目录1.引言 (1)1.1水泥粉磨系统概述 (1)1.1.1 水泥粉磨流程 (1)1.1.2水泥粉磨流程设备发展情况 (3)2.配料计算 (5)2.1设计基础资料 (5)2.2配料计算 (5)3.物料平衡计算 (8)3.1原料燃料消耗定额计算 (8)3.1.1原料消耗定额 (8)3.1.2烧成用煤消耗定额 (9)3.1.3石膏、混合材消耗定额 (9)3.1.4物料平衡表 (9)4.主机平衡计算 (11)4.1计算条件 (11)4.2主机平衡计算 (11)4.3选择主机及全场主机平衡表编制 (12)5.储库平衡计算 (13)5.1堆场和堆棚 (13)5.1.1石灰石预均化堆场 (13)2.1.2二水石膏、铁矿石、砂岩堆棚 (14)5.1.3 原煤预均化堆场 (14)5.2储存库和预均化库 (15)5.2.1生料均化库 (15)5.2.2水泥库、熟料库和粉煤灰库 (15)5.3储库平衡表 (16)6.设备选型 (17)6.1磨机的选型及产量标定 (17)6.2辊压机 (17)6.2.1辊压机选型和标定 (17)6.3 O-SEPA选粉机 (17)6.4收尘器的选择 (18)6.4.1.除尘系统计算 (19)6.4.2磨机通风量 (19)6.4.3提升机排风量 (19)6.4.4收尘器的选择 (19)6.5输送设备选型 (20)6.5.1斗式提升机 (20)6.5.2空气输送斜槽选型 (20)6.6除尘风管直径和管道阻力计算 (21)6.6.1除尘风管直径计算 (21)6.6.2管网的局部阻力计算 (22)6.6.3直管摩擦阻力的计算 (23)6.6.4管内总阻力 (23)6.7风机选型 (23)总结 (25)参考文献 (26)附录 (27)致谢...................................................................................... 错误!未定义书签。

新型干法水泥第四节熟料烧成系统的调试

新型干法水泥第四节熟料烧成系统的调试1.工艺流程及介绍1.1熟料烧成范围按现在计算机控制水平和集中控制操作习惯,熟料烧成系统范围包括:生料入窑喂料系统、喂煤系统、废气处理系统、熟料烧成窑尾、熟料烧成窑中和熟料冷却及熟料输送等部分。

1.1.1生料入窑喂料系统生料计量仓设有两套卸料装置,各配一套固态流量计,计量出仓生料量,其中一套备用。

生料计量仓由罗茨风机充气卸料,操作员给定生料喂料量,固态流量计按给定值控制仓下卸料阀的开度,使卸出量与给定值一致。

经生料计量仓卸出的生料,通过斜槽、提升机、预热器顶部的空气斜槽、回转下料器喂入预热器的C2级~C1级风管中。

1.1.2喂煤系统窑头、窑尾共用一个煤粉仓布置在煤粉制备车间内,仓下各有计量、输送设备。

煤粉仓卸煤粉入窑头煤粉计量转子秤,转子秤按给定值输出煤粉,煤粉气体输送至窑头喷煤管,输送空气由输送窑头煤粉的罗茨风机提供。

煤粉仓卸煤粉入窑尾煤粉计量转子秤,转子秤按给定值输出煤粉,煤粉气体输送至窑尾,经两路分配阀分两路入分解炉喷煤管,输送空气由输送窑尾煤粉的罗茨风机提供。

1.13熟料烧成窑尾、窑中、熟料冷却及熟料输送系统预热器有单系列五级旋风预热器和喷腾型分解炉构成,生料在C2级~C1级的风管处进入预热器。

生料自上而下与热气体悬浮换热升温,。

入分解炉后,由C5级收集,经窑尾烟室喂入回转窑。

入窑物料经回转窑高温煅烧,发生固液相反应,形成高温熟料,高温熟料出窑入篦式冷却机冷却。

回转窑内煤粉燃烧后,生成高温废气经烟室从分解炉底部入炉。

在分解炉内,煤粉、三次风、预热后的生料及回转窑的高温废气,通过喷腾,实现气料成分混合,完成燃烧、分解。

分解炉排出的气料,在C5级内气料分离,物料入窑,废气经各级旋风筒,自下而上与生料悬浮换热降温,最后从C1级排出,窑尾高温风机将废气送入废气处理系统。

熟料在篦冷机内与鼓入的冷空气进行热交换,排出的高温热空气一部分作为二次风入窑供煤粉燃烧,另一部分作为三次风经三次风管入分解炉。

2500TD水泥(熟料)生产线机电设备表

2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表2500T/D生产线机电设备表。

水泥熟料生产工艺流程

水泥熟料生产工艺流程一、水泥熟料生产工艺概述水泥熟料是水泥生产的重要原料,其生产工艺流程主要包括原材料的采集、研磨、混合和烧成等过程。

这些过程需要通过先进的设备和技术来实现,以保证产品质量和生产效率。

二、原材料采集1. 矿山开采:水泥熟料的主要原材料包括石灰岩、粘土、铁矿石等,这些物质通常需要从地下或表层进行开采。

2. 原材料运输:将采集到的原材料通过运输设备如卡车、铁路或船舶等运输到生产厂区。

三、原材料预处理1. 破碎:将大块的原材料通过颚式破碎机或圆锥式破碎机等设备进行粉碎。

2. 磨细:将粉碎后的原材料通过球磨机或辊压机等设备进行细化处理,以便于后续混合使用。

四、混合制备1. 原材料称量:将不同种类的原材料按比例称量,并送入混合机中进行混合。

2. 水泥熟料制备:将混合好的原材料送入旋转窑中进行烧结,烧结后产生的水泥熟料通过冷却机进行冷却处理。

五、旋转窑烧成1. 窑头预热:将原材料送入旋转窑头部分,利用高温气体对原材料进行预热处理。

2. 窑体烧成:将预热后的原材料沿着旋转窑逐渐下降,经过高温气体的作用逐步变成水泥熟料。

3. 窑尾冷却:将生产出来的水泥熟料通过冷却机进行冷却处理,并通过输送设备运输到储存区域。

六、水泥生产1. 水泥制备:将水泥熟料与适量的石膏等辅助材料混合后,在球磨机等设备中进行细化处理,制成水泥。

2. 包装和储存:将制成的水泥通过包装设备包装,并存放在仓库中等待出售或使用。

七、环保措施1. 除尘设备:在生产过程中,通过安装除尘设备如电除尘器、袋式除尘器等,减少粉尘排放对环境的污染。

2. 废气处理:通过烟气脱硝、烟气脱硫等技术,降低烟气中的有害物质浓度,保护环境。

3. 节能减排:采用节能技术如余热回收、高效节能设备等,降低生产过程中的能耗和废气排放量。

八、总结水泥熟料生产工艺流程是一个复杂而又关键的过程,需要通过科学的管理和先进的技术设备来实现。

同时,在生产过程中应该注重环保和节能减排措施的实施,以保护环境和可持续发展。

年产60万吨白水泥生产线技术方案.txt

年产60万吨白水泥厂技术方案及报价XXX有限公司二零零九年七月1. 生产规模及品种1.1 该白水泥厂年产白水泥60万吨。

1.2 水泥原料为熟料、石膏、石灰石。

2. 工作制度300天/年, 24 小时/天3. 技术设点3.1该厂由两条年产30万吨(总产量60万吨)的白水泥生产线组成,两条线平行布置。

原料破碎设在矿山,破碎能力为300t/h,即满足两条线同时生产。

辅助车间,如机修车间、综合材料库、中控及总降变电站、循环水泵房等,两条生产线共用。

3.2 本方案采用先进的设备和可靠的工艺,以满足生产线的顺利运行。

3.3 本方案注重环保,设置了必要的除尘设备和消声器以满足环保需要。

4. 工艺流程简介4.1.1 原料破碎原料破碎设在矿山。

原料由铲车倒进喂料斗,经板喂机喂入一台能力为300t/d的锤式破碎机。

破碎后的物料经皮带机和移动堆料机形成料堆,存放于堆场。

4.1.2砂磨原料由铲车卸入料仓,经斗式提升机送入钢仓,出仓物料经称重给料机送入砂磨进行粉磨,粉磨后物料经斗式提升机及空气输送斜槽进入O-Sepa选粉机。

合格的细粉随气流从选粉机上部的出风管排出。

粗粉由灰斗排料口排出,经锁风阀排入空气输送斜槽、经冲量流量计计量后返回砂磨内重新粉磨。

选粉机选出的合格细粉随气流进入气箱式脉冲袋除尘器,此设备既是汇集成品砂的生产设备,又是净化气体的除尘设备。

净化后的气体由排风机排入大气中。

收下的成品砂经空气输送斜槽、斗式提升机进入原料配料站的砂仓。

4.1.3原料配料站矿山破碎好的石灰石及高岭土由卡车运进厂内。

喂入料斗后经斗式提升机、电动三通、带式输送机分别进入石灰石库及高岭土库储存。

来自堆场的萤石经斗式提升机送入萤石仓储存。

来自硅砂粉磨车间的砂经斗式提升机送入砂仓储存。

各原料按预定的配比经各仓底闸门及调速皮带秤卸出,混合原料再经带式输送机送入生料粉磨系统, 入磨皮带机上设有金属探测器和电磁除铁器。

4.1.4生料粉磨混合原料由原料配料站带式输送机送来,经电动三通溜子、锁风阀送入立式生料磨内。

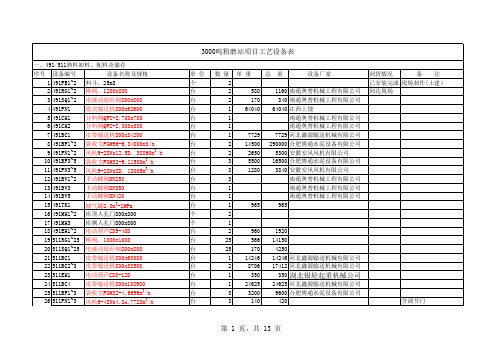

3000吨粉磨站设备表 (version 1) (version 1).xls

3840 安徽安风风机有限公司 南通奥普机械工程有限公司 南通奥普机械工程有限公司 南通奥普机械工程有限公司

965

1920 14150

4250 14246 河北鑫源输送机械有限公司 17412 河北鑫源输送机械有限公司

350 湖北银轮起重机械公司

一、491/511熟料卸料、配料及储存

序号 设备编号

设备名称及规格

1 491FB1~2 料斗,25m3

2 491RG1~2 棒阀,1200x800

3 491SQ1~2 电液动扇形阀800x800

4 491PN1 盘式输送机800x62600

5 491CH1 分料阀QFC-I,700x700

6 491CH2 分料阀QFC-I,300x300

24625 河北鑫源输送机械有限公司 9600 合肥博通水泥设备有限公司 420

到货情况

备注

已安装完成 现场制作(土建)

到达现场

含调节门

第 1 页,共 13 页

27 511BE1 序号 设备编号

28 511BV1~6 29 511TK1 30 511FN4~6

斗式提升机NE300x33580 设备名称及规格

台 单位 台 台 台

1 数量

6 1 3

34582 单重

965 60

34582 杭州和泰机电工业有限公司

总重

设备厂家

965

备注

台

1

台

1

580

580

到达现场

台

1

220

220

到达现场

台

1 47302 47302

到达现场

设备重量表

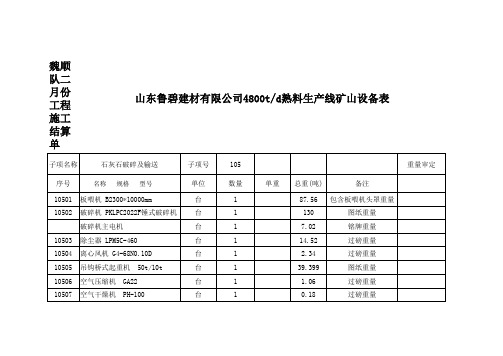

子项名称 序号 10501 10502 石灰石破碎及输送

名称 规格 型号

子项号 单位 台 台 台 台 台 台 台 台 台 台 台 台 台

105 数量 1 1 1 1 1 1 1 1 1 1 1 1 1 1 总 计 58.4 10.26 图纸重量 4条皮带机过磅总重 单重 总重(吨) 87.56 130 7.02 14.52 2.34 39.399 1.06 0.18 0.28 16.303 2.12 备注 包含板喂机头罩重量 图纸重量 铭牌重量 过磅重量 过磅重量 图纸重量 过磅重量 过磅重量 过磅重量 图纸重量 铭牌重量

名称 规格 型号

子项号 单位 台 台

106 数量 1 3 单重 总重(吨) 35.554 8.16 备 注

重量审定

Hale Waihona Puke 3#皮带输送机 B1000*112.756m 除尘器

图纸重量 过磅重量

4#皮带输送机 B1400*23.69m

总 计

重量审定

板喂机 B2300*10000mm 破碎机 PKLPC2022F锤式破碎机 破碎机主电机

10503 10504 10505 10506 10507 10508 10509 10510 10511 10512

除尘器 LPM5C-460 离心风机 G4-68N0.10D 吊钩桥式起重机 空气压缩机 空气干燥机 储气罐 C-1 GA22 PH-100 50t/10t

1#皮带输送机 B1400*23.69m 除铁器 RCYD-10A 皮带称 型号BPM

2#皮带输送机 B1000*288.073m 皮带机联轴器

台

山东鲁碧建材有限公司4800t/d熟料生产线矿山设备表 魏顺队二月份工程施工结算单

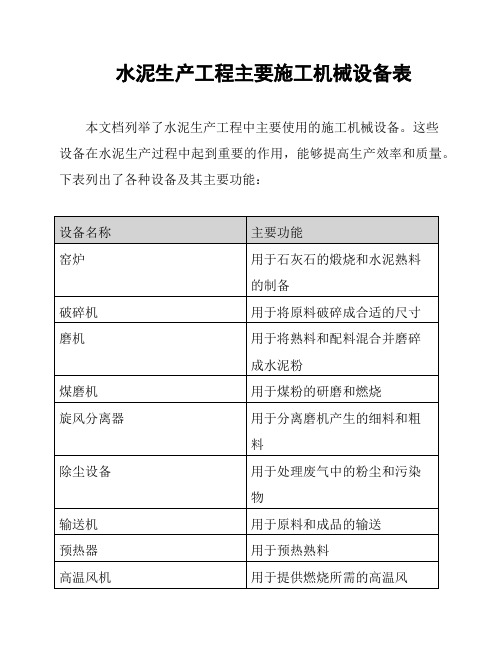

水泥生产工程主要施工机械设备表

水泥生产工程主要施工机械设备表

本文档列举了水泥生产工程中主要使用的施工机械设备。

这些

设备在水泥生产过程中起到重要的作用,能够提高生产效率和质量。

下表列出了各种设备及其主要功能:

以上是水泥生产工程中常用的主要施工机械设备。

根据实际生

产需要,可能会有其他设备的使用或一些设备的名称有所不同。

这

些设备的选择和使用应遵循相关的技术标准和安全规定,以确保生

产过程的顺利进行。

> 注意:本文档列举的设备仅为参考,具体的设备选择应根据

具体情况而定,并遵循相关的法律和规定。

注意:本文档列举的设

备仅为参考,具体的设备选择应根据具体情况而定,并遵循相关的

法律和规定。

水泥生产工程主要施工机械设备表

本文档列举了水泥生产工程中主要使用的施工机械设备。

这些

设备在水泥生产过程中起到重要的作用,能够提高生产效率和质量。

下表列出了各种设备及其主要功能:

以上是水泥生产工程中常用的主要施工机械设备。

根据实际生产需要,可能会有其他设备的使用或一些设备的名称有所不同。

这些设备的选择和使用应遵循相关的技术标准和安全规定,以确保生产过程的顺利进行。

> 注意:本文档列举的设备仅为参考,具体的设备选择应根据具体情况而定,并遵循相关的法律和规定。

水泥生产线工程拟投入的主要施工机械设备表

水泥生产线工程拟投入的主要施工机械设

备表

以下是水泥生产线工程拟投入的主要施工机械设备列表:

1. 混合料破碎设备:用于将原材料中的大块物料破碎成适合生

产水泥的颗粒大小。

例如:颚式破碎机、冲击破碎机。

2. 磨矿设备:用于将破碎后的混合料继续研磨,以获得细小的

水泥颗粒。

例如:球磨机、立磨机。

3. 干法窑炉设备:用于将磨矿后的混合料进行烧结,使其成为

水泥熟料。

例如:旋转窑、立式预热器。

4. 磨水泥设备:用于将熟料研磨成细度适宜的水泥粉末。

例如:水泥磨、滚筒筛。

5. 运输设备:用于将原材料、熟料和水泥等物料进行输送,保

证生产线的连续运作。

例如:皮带输送机、螺旋输送机。

6. 环保设备:用于处理工艺中产生的废气、废水等污染物,以

保护环境。

例如:除尘设备、废气处理系统。

7. 电气设备:用于水泥生产线的电力供应、控制和监测。

例如:电机、控制柜。

以上是水泥生产线工程拟投入的主要施工机械设备表。

请根据

具体工程需要进行选型和配置,以确保生产线的高效运行和质量控制。

水泥制成车间整理后的学习资料

熟料调配库设备表水泥磨房设备表水泥基础知识水泥的定义:凡细磨成粉末状,加入适量水后,可成为塑性浆体,既能在空气中硬化,又能在水中硬化,并能将砂、石等材料牢固地胶结在一起的水硬性胶凝材料,统称为水泥。

水泥的分类:按用途可分为三类1.通用硅酸盐水泥,包括硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥、复合硅酸盐水泥;2.专用水泥;3.特性水泥。

按水硬性物质名称可分为硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥、氟铝酸盐水泥、以火山灰或潜在水硬性材料及其它活性材料为主要组成部分的水泥。

水泥制成控制的项目:入磨物料的配合比、水泥的细度、三氧化硫、烧失量、凝结时间、安定性、强度等。

硅酸盐水泥熟料硅酸盐水泥熟料主要含CaO、SiO2、Al2O3、Fe2O3四中氧化物,其总和通常占熟料总量的95%以上。

按适当比例磨成细粉并烧至部分熔融,所得以硅酸钙为主要矿物成分的水硬性胶凝物质。

硅酸盐水泥熟料中的主要矿物有以下四种:硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙。

硅酸三钙和硅酸二钙合称硅酸盐矿物,约占75%左右,要求最低为66%以上,它们是熟料的主要组分;铝酸三钙和铁铝酸四钙合称熔剂矿物,约占22%左右;硅酸盐矿物和熔剂矿物总和约占95%左右。

石膏:是用作调节水泥凝结时间的组分,是缓凝剂。

1.天然石膏天然石膏应符合GB/T5483《用于水泥中的石膏和硬石膏》中规定的G类、M类或A类二级(含)以上的石膏、混合石膏或硬石膏。

其中石膏是以二水硫酸钙为主要成分的天然矿石,二水硫酸钙的质量百分含量应为二级以上,即二水硫酸钙大于或等于75%;硬石膏是以无水硫酸钙为主要成分的天然矿石,即无水硫酸钙大于等于75%。

2.工业副产石膏是工业生产中以硫酸钙为主要成分的副产品。

混合材料:是指在粉磨水泥时与熟料、石膏一起加入磨内用以改善水泥性能、调节水泥标号、提高水泥产量的矿物质材料。

分为活性混合材料和非活性混合材料。

日产2500吨水泥熟料干法水泥厂 设计3

毕业设计说明书日产2500吨水泥熟料干法水泥厂设计学院(部):材料工程学院专业班级:材料工程学生姓名:指导教师:2011年11月工艺流程水泥生产过程可概括为生料制备、熟料煅烧、水泥粉磨。

生产方法依生料制备方法不同分为干法和湿法。

湿法生产产量低、熟料热好高、耗水量大,逐渐被干法生产取代。

干法生产主要包括干法回转窑生产、悬浮预热窑生产、预分解窑生产,其熟料的煅烧大致分为预热、分解及烧成三个过程。

其中窑外分解技术是将水泥煅烧过程中的不同阶段分别在旋风预热器、分解炉和回转窑内进行,把烧成用煤的50~60%放在窑外分解炉内,是燃料燃烧过程与生料吸热同时在悬浮状态下极其迅速的进行,时入窑物料的分解率达到90%以上,使生料入窑前基本完成硅酸盐的分解。

预热分解窑生产工艺,煅烧系统的热工布局更加合理、窑生产效率高、产品质量好、能源消耗低、窑内衬体寿命长,环境保护诸多方面具有更加优越的性能。

本水泥生产工艺采用先进的预分解窑干法生产工艺,其工艺流程简述如下:4.3.1 生料制备(1)原料破碎、输送及均化石灰石破碎车间设在矿区,采用一段破碎。

自卸汽车将石灰石倒入板式喂料机,再喂入PCF-2022锤式破碎机破碎,破碎后,由长带式输送机送到厂区φ80m的圆形石灰石均化库,由悬臂堆料皮带机人字形堆料,由桥式刮板取料机取料将预均化后的石灰石由带式输送机送至φ7.0×18的石灰石调备库。

砂岩由汽车运进厂先入砂岩堆场储存,由铲车卸入破碎机破碎,选用一台PCF-1412锤式破碎机,经破碎后的砂岩由带式输送机送入φ7.0×13的砂岩库。

粉煤灰由专用罐车运进厂后送入φ8.0×22的粉煤灰库储存。

铁粉矿由汽车运进厂先入铁粉堆棚储存,由铲车卸入下料仓后经带式输送机送入φ5.5×14的铁粉库。

各物料的配料在各自的调备库内进行,配料采用多种元素荧光分析仪和微机组成的生料质量控制系统、自动调节的定量给料机。

100万吨水泥粉磨站配料、产品比例、袋散比例

说明:1.熟料28天强度按大于58MPa; 2.水泥比表面积3.水泥中不掺加助磨剂;4.各水泥品种、等级的产量比例为:52.2:42.5:32.5=5%:55%:40%4. 蒙阴广汇建材有限公司100万吨/年水泥粉磨站的工艺流程及方案说明(1)混合材储存及输送本工程设有1个石膏、混合材堆棚。

石膏、混合材由汽车运输进厂,倒入堆棚中储存;堆棚内石膏经铲车铲运至锤式破碎机前钢斗,经破碎机破碎后,再由带式输送机送入配料站石膏库;堆棚内混合材由铲车铲运至料斗,通过带式输送机送入配料站混合材库。

(2)水泥配料及熟料散装本工程设有1座水泥配料站;水泥配料站设有1个Φ10m熟料库、3个Φ8m混合材库。

配料站中各库底设有2套定量给料设备,各种物料按设定的配比卸料后,由带式输送机送至水泥粉磨系统。

熟料配料库侧设有1套库侧散装系统,装车能力为250t/h。

(3)矿渣微粉库本工程设有1座Φ12m矿渣微粉库。

矿渣微粉由汽车运输进厂后,泵入库内储存。

出库矿渣微粉经库底双管螺旋绞刀及转子计量秤计量后,由空气输送斜槽送至水泥粉磨车间。

(4)水泥粉磨本工程采用1套Φ1600×1500辊压机循环系统配套Φ4.2×13m圈流磨粉磨系统。

来自水泥配料站的水泥原料经辊压机挤压至一定颗粒后,通过V型选粉机分选,送入球磨机中粉磨;出磨水泥经斗式提升机和空气输送斜槽送入高效选粉机,粗粉经空气输送斜槽返回磨头重新入磨;细粉随选粉气流一起进入高浓度袋式收尘器,经高浓度袋收尘器收下后作为水泥成品通过空气斜槽、斗式提升机送至水泥库;净化后的废气由选粉机排风机排入大气。

出磨废气经袋式收尘器净化后,由磨尾排风机排入大气。

(5)水泥储存及输送水泥储存采用4座Φ18m水泥均化库,水泥总储量4×10000t。

库内水泥由库底卸料系统卸出后经空气输送斜槽、斗式提升机送至水泥汽车散装站及水泥包装车间。

(6)水泥散装、包装及成品发运水泥散装车间设置有4个水泥散装仓,每个仓底配有1套水泥散装系统,能力为250t/h。

水泥厂生产流程及设备原理

水泥厂生产流程及设备原理简介1、水泥厂生产流程水泥生产工艺水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450℃的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

由于生料制备有干湿之别,所以将生产方法分为湿法、半干法或半湿法、干法3种。

全场平面布置图水泥厂的工艺流程简图图立磨原理图图图全厂主机设备与存储设备表全厂主机设备与存储设备列表生料磨、回转窑、水泥磨、煤磨、冷却机、储存设备(堆料场,配料站,均化库,熟料库,水泥库)(2)板式喂料机(3)MLS3626立式辊磨机(4)LS型螺旋输送机(5)链斗输送机(6)O-Sepa选粉机(7)罗茨鼓风机(8)水泥窑尾引风机(9)调速型液力偶合器(10)陕西压强设备厂调速机(11)离心通风机2、生料制备矿山开采的工艺流程矿山开采的工艺流程:采矿工作面的整平→布置爆孔→钻孔→装药爆破→集矿→装车原料的破碎,预均化和生料粉磨从矿山开采的矿石用卡车运到水泥厂,由板式喂料机送入单段锤式破碎机,再用皮带送到预均化堆场,采用横堆竖取的方式取料,料经皮带送到石灰石仓.再加上从铁粉仓和粘土仓及粉煤灰仓经电子皮带称定量取料混合后送入生料磨(立磨).经立磨粉磨后粗细料被选粉机分离,粗料返回立磨继续粉磨,细料送入两个锥型仓暂时储存.生料储存,均化和输送由立磨出来的细粉经气力输送管道和皮带提升机送到均化库顶部,经四嘴下料机进入均化库.均化库既有均化的作用也有储存生料的作用.水泥厂生料工段工艺流程图石灰石→板式喂料机→单段锤式破碎机→皮带→堆料机→取料机→皮带→配料站→立磨→o-sepa选粉机→气力输送管道和皮带提升机→生料均化库生料工段主要设备,设备工作原理(1) 板式喂料机板式喂料机能承受较大的料压和冲击,适应大块矿石的喂料,该机给料均衡运转可靠,但设备较重,价格高.板式喂料机分轻型,中型和重型三种.立窑水泥厂石灰石破碎的喂料机一般选用中型的占多.(2)反击锤式破碎机工作原理:物料进入锤破中受到高速回转的锤头冲击而被破碎,物料从锤头处获得动能以高速冲向打击板而被第二次破碎,粒径合格的物料通过蓖条排出,较大粒径在蓖条上再经锤头附加冲击,研磨而被破碎,直至合格后通过蓖条排出.(3) 袋收尘——脉冲袋收尘器是一种新型高效袋式收沉器,利用脉冲阀使压缩空气定时地对滤袋进行喷吹清灰,滤袋寿命长,收尘效率高.工作原理:含尘气体由进风口进入箱体,气体由滤袋外进入滤袋内,经文氏管进入上箱体,从出风口排出,粉尘能截留在滤袋外表面.为了保持收尘器的阻力在一定的范围内(一般为1176~1470Pa)必须定期清灰.清灰时由脉冲控制仪按程序开启控制阀使气沧内的压缩空气由喷嘴管的孔眼高速喷出,每个孔眼对准一个滤袋中心,通过文氏管的诱导在高速气体周围引入相当于喷嘴空气5—7倍的二次空气冲进滤袋,使滤袋急剧膨胀,引起冲击震动.同时产生由袋内向袋外的逆向气流,是黏附在滤袋外表面的积灰被吹落.此时滤布空隙中的粉尘也被吹落,吹扫下来的积灰落入灰斗经排灰系统排出.(4)堆料机和取料机堆料机是:车式悬臂胶带堆料机.(一侧两轨)取料机是:桥式刮板取料机.(两侧两轨)(5)立磨工作原理:物料由三道锁风阀门下料溜子进入磨内,堆积在磨盘中间.由于磨盘的旋转带动磨辊转动物料受离心力的作用想磨盘边缘移动,并被齿入磨辊底部而粉磨.磨辊有液力系统增压以满足粉末需要.磨盘的转速比较高,比相同直径的球蘑机要快大约80%.物料不仅在辊下被压碎,而且被推向外缘,越过挡料圈落入风环,被高速气流入分离器,在回转风叶的作用下进行分选,粗粉重新返回磨盘再粉磨.合格的成品随气流带出机外被收集作为产品,由于风环外气流速度很高因此转热速率很快,小颗粒瞬时得到干燥,大颗粒表面被烘干,再折回重新粉碎过程中得到进一步干燥.(6)O~SEPA选粉机工作原理:待选物料由上部的两个喂料管喂入选粉机,通过撒料盘缓冲板充分分散,落如选粉区,选粉气流大部分来自磨机,通过切向一次风进口.来自收尘设备的收尘风通过二次风进口进入,经导向叶片水平进入选粉区.在选粉机内由垂直叶片和水平叶片组成笼式转子,回转时使内外压差在整个高度内上下保持一定,从而使气流稳定均匀,为精确选粉创造了条件,物料自上而下为每个颗粒提供了多次重复分选的机会,而且每次分选都在精确的离心力和水平风力的平衡条件下进行.细粉从外向内克服了边壁效应的不利影响.(7)电收尘工作原理:电收尘利用高压静电场的作用,使通过的含尘气体中的尘粒荷电,在电场的作用下,使尘粒沉积于电极上,将尘粒从气体中分离出来.电收尘器具有运行可靠,维护简单,电耗低,除尘效率高等优点,在合适条件下使用,其除尘效率可达99%以上. (8)均化库工作原理:该库直径较大,生料先送至顶生料分配器,再经放射状布置的空气输送斜槽入库,库顶还设有收尘器,仓满指示器等装置,在大库的下部中心建有一圈锥型混合室,当轮流向大库的环型库底冲气时生料呈流态化并经混合室周围的8—12个进料孔流入混合库中,同时大库内的生料呈旋涡状踏落,在生料下移的过程中产生重力混合,进入混合库的生料则按扁型四分区进行激烈的空气搅拌,即进行气力均化.混合室的另一作用是靠室内所存一定数量成分均匀的生料起缓冲作用,使进入混合室时略有成分波动的生料缩小其波动.(9)气力输送斜槽以高压离心通风机为动力源,使密闭输送斜槽中的粉状物料保持流态化向斜槽的一端缓慢流动,这种斜槽的主体部分无主动部件,结构简单,输送能力大,易改变输送方向.3、熟料的煅烧生料的预热和预分解系统物料从预热器的顶端加入,从一级旋风筒依次向下再经过分解炉最后入回转窑;从窑头来的高温气体先入分解炉,然后依次向上最后进入增湿塔,一句话概括就是料往下走,气往上流.预分解系统不但合理利用了来自于窑头的废气,节约了能源,而且使物料预先进行了预热和分解,从而为物料的煅烧提供了前提,提高了熟料的质量和生产效率.生料的预热和预分解系统预热与分解系统为五级旋风预热器和分解炉,从窑头来的三次风入分解炉,分解炉上有两个喷煤管来完成煤粉的供给.煅烧设备在预分解窑系统中,回转窑具有燃烧燃料功能,热交换功能,化学反应功能,物料输送功能,降解利用废气物五大功能.回转窑中分为干燥带,预热带,分解带,固相反应带,烧成带和冷却带,在尧柏水泥厂主要是采用ф×60m的回转窑,其放置的倾斜度为4%,传动装置采用的是直流电机单传动,窑体转速为~min.在回转窑的斜度和转速不变的情况下,物料在窑内各带的化学变化和物理状态不同,使得物料以不同的速度通过窑的各带.在烧成带硅酸二钙吸收氧化钙形成硅酸三钙微吸热,只是在熟料形成过程中生成液相时需极少量的熔融净热,在分解窑内,碳酸钙分解需要吸收大量的热量.熟料冷却水泥熟料出窑温度大约为1100~1300摄氏度,充分回收熟料带走的热量以预热二次要气,对提高燃烧速度和燃料温度以及窑和冷却机的热效率,都有主要意义,冷却熟料对于改善熟料的质量和易磨性有良好的效果,冷却良好的熟料可保证设备的安全运转.熟料冷却主要有三种类型:一是:筒式(包括单筒和多筒);二是:篦式(包括震动,回转推动篦式);三是:其他形式(包括立式及"g"式)烧成工段主要设备及其工作原理回转窑(旋窑)的工作原理水泥烧成设备有竖窑、湿法回转窑(旋窑)、普通中空干法窑、立波尔窑、预热机窑(SP)以及目前普遍使用的新型干法回转窑(旋窑)。

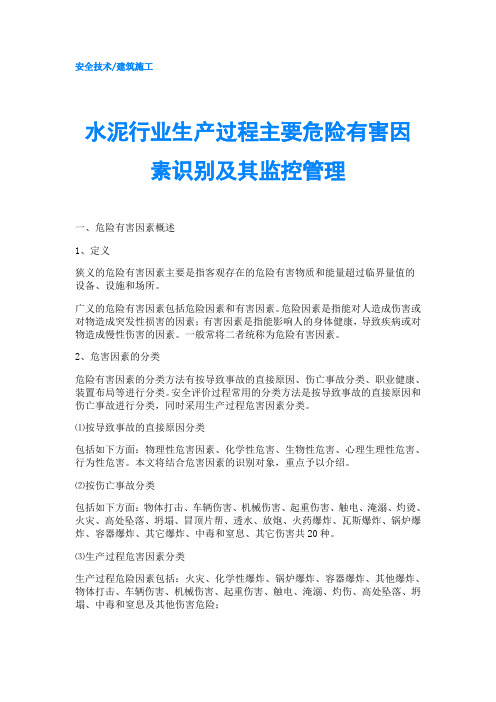

水泥行业生产过程主要危险有害因素识别及其监控管理

安全技术/建筑施工水泥行业生产过程主要危险有害因素识别及其监控管理一、危险有害因素概述1、定义狭义的危险有害因素主要是指客观存在的危险有害物质和能量超过临界量值的设备、设施和场所。

广义的危险有害因素包括危险因素和有害因素。

危险因素是指能对人造成伤害或对物造成突发性损害的因素;有害因素是指能影响人的身体健康,导致疾病或对物造成慢性伤害的因素。

一般常将二者统称为危险有害因素。

2、危害因素的分类危险有害因素的分类方法有按导致事故的直接原因、伤亡事故分类、职业健康、装置布局等进行分类。

安全评价过程常用的分类方法是按导致事故的直接原因和伤亡事故进行分类,同时采用生产过程危害因素分类。

⑴按导致事故的直接原因分类包括如下方面:物理性危害因素、化学性危害、生物性危害、心理生理性危害、行为性危害。

本文将结合危害因素的识别对象,重点予以介绍。

⑵按伤亡事故分类包括如下方面:物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、冒顶片帮、透水、放炮、火药爆炸、瓦斯爆炸、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息、其它伤害共20种。

⑶生产过程危害因素分类生产过程危险因素包括:火灾、化学性爆炸、锅炉爆炸、容器爆炸、其他爆炸、物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼伤、高处坠落、坍塌、中毒和窒息及其他伤害危险;有害因素包括:生产性粉尘、毒物、噪声与振动、高温、低温、电离辐射、非电离辐射及其他有害因素。

3、危险有害因素识别的对象狭义的识别对象主要是物的不安全因素和环境的不安全因素;广义的识别对象有四个方面。

一是物的不安全因素,(伤害源);二是人的不安全行为;三是有害的作业环境;四是管理上的缺陷。

随着社会的不断发展与进步,国家法律、法规、规章、标准规范的不断健全与完善,从安全管理的最终目标考虑,应从广义上的四个方面进行识别,这样更具科学性、代表性。

危险有害因素识别是生产企业、设计单位、评价机构开展安全生产活动过程最核心的要素;是查找不安全因素、采取安全措施和对策的基础和前提;是防止事故发生,减少事故损失的重要活动。

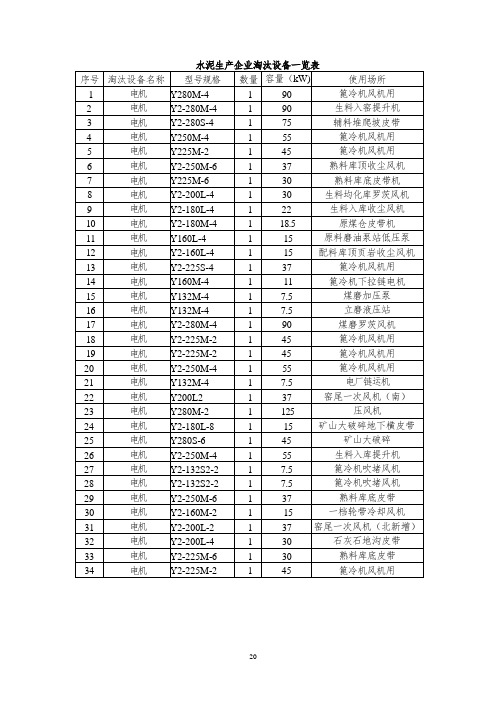

水泥生产企业淘汰设备一览表

序号

淘汰设备名称

型号规格

数量

容量(kW)

使用场所

1

电机

Y280M-4

1

90

篦冷机风机用

2

电机

Y2-280M-4

1

90

生料入窑提升机

3

电机

Y2-280S-4

1

75

辅料堆爬坡皮带

4

电机

Y250M-4

1

55

篦冷机风机用

5

电机

Y225M-2

1

45

篦冷机风机用

6

电机

Y2-250M-6

Y2-225M-6

1

30

熟料库底皮带

34

电机

Y2-225M-2

1

45

篦冷机风机用

1

37

熟料库顶收尘风机

7

电机

Y225M-6

1

30

熟料库底皮带机

8

电机

Y2-200L-4

1

30

生料均化库罗茨风机

9

电机

Y2-180L-4

1

22

生料入库收尘风机

10

电机

Y2-180M-4

1

18.5

原煤仓皮带机

11

电机

Y160L-4

1

15

原料磨油泵站低压泵

12

电机

Y2-160L-4

1

15

配料库顶页岩收尘风机

13

电机

Y2-225S-4

1

37

篦冷机风机用

14

电机

Y160M-4

1

11

篦冷机下拉链电机

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编制

校审 来源及其他

随设备订货 随设备订货

编制

组合号:49 随设备订货

校审 来源及其他

随设备订货 组合号:49 随设备订货

随设备订货 组合号:49 随设备订货Leabharlann 编制校审 来源及其他

随设备订货 组合号:116 随设备订货

编制

校审 来源及其他

随设备订货

本公司图号:KST35

本公司图号:KST36 购置

个1

米 80 米 150

熟料输送及储存

单数

重量(吨)

位 量 单重 总重

个2

个5

个1 个3 个4

个5 个 20

个5 个 20

编制

蔡震宇 校审 黄义 来源及其他

随设备订货

随设备订货 随设备订货 随设备订货 随设备订货

随设备订货

支腿截短2753mm

编制

校审 来源及其他

随设备订货

随设备订货 随设备订货

随设备订货 随设备订货

台1 套1 台1

台1

0.542

熟料输送及储存

单数

重量(吨)

位 量 单重 总重

台1

0.4

个 15 台 15

台 15 台1

5.94

台1

66.22M 电动机

Y160L-4 功率:15kW

总序号96 共7页第4页

项目

序号

名称

型号 规格

66.23 带式输送机

66.23P 66.23M

减速机 电动机

TK型 B800x36250 角度:0° 输送物料:熟料 物料粒度:0-50mm 散状容重:

台2

-66.27 收尘器

总过滤面积:48m2

滤袋材质:涤纶针刺毡

处理风量:

4300m3/h

过滤风速:

1.5m/min

入口含尘浓度:

<200g/Nm3

1.85

3.7

总序号98 共7页第6页

项目

熟料输送及储存

序号

名称

型号 规格

单数

重量(吨)

位 量 单重 总重

出口含尘浓度:

<0.05g/Nm3

66.26a 脉冲阀 -66.27a 66.26b 风机 -66.27b 66.26aM 风机电机 -66.27bM

电液推杆

DYTZ1750-350/110-P

功率:2.2kW

66.22 带式输送机 66.22P 减速机

TK型 B800x34250 角度:0° 输送物料:熟料 物料粒度:0-50mm 散状容重:

1.45t/m3 输送能力:400t/h 带速:1.6m/s ZQ500-IV i=23.34

个4 台1

出口含尘浓度:

<0.05g/Nm3

阻力损失:<1770Pa

压缩空气压力:

0.6-0.7MPa

耗气量:0.37m3/min

66。03a 脉冲阀

个4

66.03b 66.03c

66.03cM

(带电磁阀) 规格:11/2

提升阀

提升阀板直径:Φ460

(带气缸) 气缸直径:Φ63

刚性叶轮给料机 300x300mm

66.3

量仓孔盖

Φ250

66.31 压缩空气管道 a)热轧无缝钢管

及管件

DN40

DN25

b)三通

总序号99 共7页第7页

项目

序号

名称

型号 规格

DN40 DN25 c)截止阀J11T-16 DN40 DN25 d)压力表 0.1MPa e)弯头 90° DN40 DN25 f)活接头 DN40 DN25

项目

序号

名称

型号 规格

66.05M 电动机

全压:3802Pa Y180M-4 功率:18.5kW 转速:1450r/min

66.06

单层棒状闸门 LB-I 700x700

66.07 -66.21

66.06M -66.21M

电液动扇形闸门 TDSZ-60

规格:700x700mm

安装高度:900mm

卸料能力:~100t/h

Max170t/h 物料温度:环境温度

+65℃ Y250M-4 B3 功率:55kW 转速:1480r/min YNF995 i=229.846 YOX400 HFKLT2-11 LJ24A3-8-J/EZ

800x800 DYT1000-380 功率:1.5kW

熟料输送及储存

单数

重量(吨)

位 量 单重 总重

能力:24m3/h

转速:32.31r/min

减速电机

功率:1.1kW

66.03d 清灰程序控制器 输入输出电压:220V

66.04 手动蝶阀

型号:D341w-0.1 公称直径:DN450mm 公称压力:0.1MPa

66.05

离心通风机

9-26№8D 右180° 流量:9639m3/h

总序号95 共7页第3页

台1 台1

台1

8.02

台1 台1

台1

8.02

熟料输送及储存

单数

重量(吨)

位 量 单重 总重

66.25P 减速机

137750mm 头尾轮高差: 24583mm 头轮直径:Φ800 尾轮直径:Φ630 ZQ850-IV

台1

66.25M 电动机

Y250M-4 功率:55kW

台1

66.26 脉冲单机袋式 型号:DMC-64

1.45t/m3 输送能力:400t/h 带速:1.6m/s ZQ500-IV i=23.34 Y160L-4 功率:15kW

66.24 带式输送机

66.24P 66.24M

减速机 电动机

TK型 B800x34250 角度:0° 输送物料:熟料 物料粒度:0-50mm 散状容重:

1.45t/m3 输送能力:400t/h 带速:1.6m/h ZQ500-IV i=23.34 Y160L-4 功率:15kW

总序号93 共7页第1页

项目

序号

名称

型号 规格

66.01

66.01M 66.01P 66.01a 66.01b 66.01c 66.02 66.02M

链斗输送机

电动机 减速机 液力偶合器 拉绳开关 接近开关 电液动三通分 料器 电液推杆

SCD800x89212mm 输送物料:水泥熟料 宽度:800mm 水平距离:76800mm 提升高度:37600mm 斜度:38° 斗速:0.33m/s 输送量:正常120t/h

台1

80

台1

台1

台1 台4 台1 台1

台1

66.03 气震式袋收尘器 型号:LPM4A-120

台1

3.4

总过滤面积:124m2

净过滤面积:93m2

总序号94 共7页第2页

项目

熟料输送及储存

序号

名称

型号 规格

单数

重量(吨)

位 量 单重 总重

滤袋材质:涤纶针刺毡

处理风量:8930m3/h

入口含尘浓度:

<200g/Nm3

编制

购置 校审

来源及其他

购置

购置 购置

购置

66.25 带式减速机 TK型 B800x140375

序号

总序号97 共7页第5页

项目

名称

型号 规格

角度:13° 输送物料:熟料 物料粒度:0-50mm 散状容重:

1.45t/m3 输送能力:400t/h 带速:1.6m/s 头尾轮水平距离:

台1

熟料输送及储存

单数

重量(吨)

位 量 单重 总重

台1

6.24

阻力损失:<1200Pa 压缩空气压力:

0.5-0.7MPa 耗气量:0.2m3/min 规格:

功率:3kW

个 16 台2 台2

66.28 储气罐

C-2/1.2

台1

容积:2m3

压力:0.8MPa

附:安全阀,油水排泄

阀,压力表,止回阀等

0.85

66.29 库顶人孔门 700x800

个3

0.067 0.201