天铁高炉炉顶休风放散阀的改进

高炉均压放散阀故障原因分析及处理

前 言

在现代高炉冶炼 的生产过 程 中, 均压 放散 系 统 是其 中十分重 要 的组成 部分 。在 生产过 程 中 , 压 均

其他几个高炉相 比而言 比较高 。

放 散阀 放散管道 均压阀 半净煤气管道

放散阀工作频繁 , 容 易 出现 各种 各样 的 问题 和 故 很

障, 而一旦出现 故 障, 就会造 成 高炉 的减 风 , 重 的 严 甚至造成休风 , 响高炉 的顺行 。因此 , 证对均 压 影 保

了使 大钟顺利 操作 , 要通 均压煤 气进 入大 小钟 之间 的容积内。为 了使 小钟顺 利操 作 , 又要把 两钟 间 的

为无料钟炉顶 , 使用 氮气均压 , 4 高炉是 唯一仍 然 而 # 在使用双钟炉 顶 的高 炉 , 使用 的气 源是经 由重 力 且

除尘器除尘后 的半净 煤气 , 得均 压放 散 系统 中气 使

高压煤气 放掉 , 小钟 上下 的压力 均 为大气 压。一 使 般采用 两套均压 、 放散 阀 门, 套工 作 , 一 另一 套检 修 备用 。如 图 1 示 ,# 所 4 高炉 均压 放散 系统 中所使 用

的均压 放 散 阀 为 P 7 1 —D 30液 动 平 板 闸 阀, Z4Y N0

HuY Y ia g i u We i jn

(rnma igPa t Io - kn ln)

Ab t a t T e p p ra ay e h rc u e c u e fp e s r a a cn le i g v v n c l d rp so o t # B f sr c : h a e n l z s te fa t r a s so r s u e b n ig b e dn a e i yi e i n r d a l l n t 4 F o I n ma i g P a t h r b e h s b e ov d b d i g p e s r e u ig v v n h d a l i u t r — k n ln .T e p o l m a e n s le y a d n r s u e r d cn a e i y r u i cr i. o l c c

高炉的休风、送风及煤气处理范本

高炉的休风、送风及煤气处理范本高炉的休风、送风及煤气处理是高炉冶炼过程中的关键步骤之一,直接影响到高炉冶炼的效果和冶炼产能。

本文将详细介绍休风、送风及煤气处理的范本,以供参考。

一、休风范本休风是指高炉停止冶炼生产,将炉内热风系统进行冷却的过程。

休风的目的是保护和维修高炉设备,以确保高炉的安全稳定运行。

休风范本主要包括以下内容:1. 休风准备工作:设备检查、清理和维护工作,确保高炉设备的正常状态。

2. 休风塞堵:对高炉的热风系统进行塞堵操作,以阻止热风和煤气流入高炉。

3. 检查休风状态:对高炉进行检查,确认休风塞堵工作的效果。

4. 冷却高炉设备:对高炉设备进行冷却处理,防止高炉设备因长时间高温运行而受损。

5. 炉内残留物处理:清理高炉炉腔内的残留物,进行炉腔的清洁和维护。

6. 休风结束准备:对高炉进行恢复工作,准备送风和重新投料。

二、送风范本送风是指将冷却后的热风再次送入高炉进行冶炼过程的操作。

送风的目的是保持高炉内的正常燃烧和冶炼条件,提高高炉的冶炼效率。

送风范本主要包括以下内容:1. 送风准备工作:检查高炉设备是否正常运行,准备好送风系统的各项设备。

2. 送风操作:启动送风系统,将冷却后的热风送入高炉。

3. 检查送风状态:对送风系统进行检查,确保送风系统正常运行。

4. 监控高炉参数:监控高炉冶炼过程中的各项参数,如温度、压力等。

5. 调整送风量:根据高炉的冶炼需要,调整送风系统的送风量,以达到最佳的冶炼效果。

三、煤气处理范本煤气处理是指对高炉冶炼产生的煤气进行处理,以使其满足后续利用或排放标准的要求。

煤气处理的目的是回收和利用高炉煤气,减少对环境的污染。

煤气处理范本主要包括以下内容:1. 煤气收集:对高炉冶炼产生的煤气进行收集,并将其导入煤气处理装置。

2. 煤气清洁:在煤气处理装置中,通过物理或化学方法对煤气进行净化,去除其中的杂质和污染物。

3. 煤气分离:将煤气中的有用组分进行分离和回收,如煤气中的燃料气和工业气体等。

2024年高炉的休风、送风及煤气处(2篇)

2024年高炉的休风、送风及煤气处1 短期休风、送风程序短期休风与送风由值班长主持,高炉工长执行。

1) 休风前的准备工作(1) 由高炉值班工长提出,值班长批准,并取得作业区调度室、燃气调度室同意。

(2) 休风前联系作业区调度室、动力作业区调度室,通知鼓风机、热风炉、卷扬主控室、煤粉喷吹。

(3) 出净渣铁(4) 检查风口、冷却壁等冷却设备,如果发现损坏要适当的闭水,并准备更换。

2) 休风程序(1) 向炉顶各部通蒸汽。

(2) 炉顶停止打水。

(3) 停止富氧。

(4) 停止喷吹。

(5) 高压转常压、减风到50%。

(6) 除尘器停止打灰。

(7) 关风温调节阀,停止上料。

(8) 全开炉顶放散阀。

(9) 热风炉停止燃烧。

(10) 关煤气切断阀(事先要通知燃气管理室)。

(11) 继续减风、直到最低水平。

(12) 打开风口视孔盖。

(13) 高炉发出“休风指令”。

(14) 关送风热风炉的热风阀、冷风阀,开废气阀放净废气。

(15) 开倒流阀进行倒流休风。

(16) 热风炉发出:“休风操作完毕信号”。

3) 短期休风的送风(1) 休风检修项目和任务完成,插好煤枪。

(2) 关上风口视孔盖。

(3) 高炉发出送风指令。

(4) 关倒流阀停止倒流。

(5) 开送风热风炉的冷风阀、热风阀,同时关上废气阀。

(6) 热风炉发出“送风操作完毕”信号。

(7) 逐渐关放风阀回风。

(8) 开冷风大闸及风温调节阀。

(9) 通知燃气作业区送煤气。

(10) 开煤气切断阀(11) 关炉顶放散阀。

(12) 关炉顶蒸汽(13) 高炉视炉况转入正常操作。

(14)联系燃气调度热风炉点炉。

4) 短期休风、送风的注意事项1) 为了防止煤气爆炸,必须往炉顶各部通入蒸汽或氮气,在休风期间要保持其炉顶压力为正压。

2) 如果休风前高炉悬料,必须将料面坐下来后方可休风。

3) 在休风或者炉内低压状态下,禁止除尘器打灰。

4) 如果采用富氧冶炼,必须待转入正常生产后方可联系送氧。

5) 如不采用倒流休风时,休风操作可省去程序中2)-12、15两项程序。

高炉炉顶DN550放散阀自动开启原因分析与解决办法

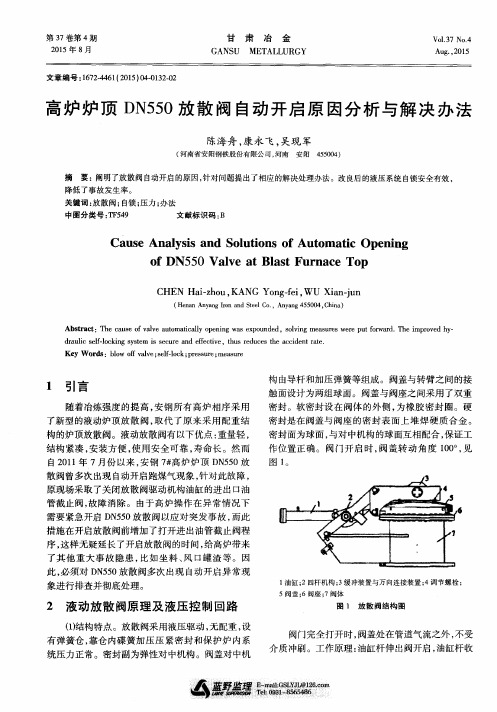

图 1

结构紧凑 , 安装方便 , 使用安全 可靠 , 寿命 长。然而 自2 0 1 1年 7月份 以来 , 安钢 7 # 高炉炉顶 D N 5 5 0放

散 阀曾多次 出现 自动开 启跑煤 气现 象 , 针 对此故 障 ,

2 液 动 放 散 阀原理 及 液 压 控 制 回路

( 1 ) 结构 特点 。放散 阀采 用液压 驱动 , 无配 重 , 设

图 1 放 散 阀结 压 压 紧密 封 和 保 护 炉 内系 统 压力 正常 。密封 副为 弹性对 中机 构 。阀盖对 中机

阀 门完 全打 开时 , 阀盖处 在管 道气 流之 外 , 不 受 介 质 冲刷 。工 作原 理 : 油 缸杆 伸 出阀开启 , 油 缸杆 收

构 由导杆和加压弹簧等组成。阀盖与转臂之间的接

触 面设计 为两 组球 面 。阀盖 与阀座之 间采 用 了双重 密 封 。软密封 设 在 阀体 的外 侧 , 为 橡 胶 密封 圈。硬

密 封是 在 阀盖 与 阀座 的密 封表 面上 堆 焊 硬质 合 金 。

密封面为球面, 与对中机构的球面互相配合 , 保证工

Ca u s e An a l y s i s a n d S o l u t i o n s o f Aut o ma t i c Ope n i n g

o f DN5 5 0 Va l v e a t Bl a s t Fu r n a c e To p

Ab s t r a c t :T h e c a u s e o f v a l v e a u t o ma t i c a l l y o p e n i n g w a s e x p o u n d e d ,s o l v i n g me a s u r e s we r e p u t f o r w a r d . T h e i mp r o v e d h y — d r a u l i c s e l f - l o c k i n g s y s t e m i s s e c u r e a n d e f f e c t i v e ,t h u s r e d u c e s t h e a c c i d e n t r a t e .

高炉放散阀故障的处理

与 阀座 之 间 的配合不 好 , 引起跑 风 。

3 改进方 法 有 两种 方 法 可 增 加 油 缸 压 紧力 , 是 通 过 调 一

安 钢 2 0m 高 炉 D 6 0 80 N 5mm放 散 阀安 装 在 煤 气 上 升 管 的最 顶 端 , 高 炉 正 常 生 产 过 程 中处 于 在

常闭状态 , 当高炉休风时重力除尘器遮断阀关闭 , 放散 阀打开将炉 内的煤气对空放散 , 为设备检修 提供 安 全保 证 。 放 散 阀 的 开 闭 由液压 缸 来 执 行 , 常 情 况 放 正 散 阀处于关闭状态 , 当需要打开时 , 操作电控 系统 使 电磁换 向阀得 电换 向, 液压缸活塞杆伸出把放 散 阀 打开 , 当需 要关 闭时 , 作 电控 系统使 液 压 缸 操 活塞杆 回缩 , 在碟簧与液压缸 的共 同作用下将放 散 阀关 闭 。

由于 改 进 后 油 缸 的 安 装 尺 寸 和原 来 的不 同 , 根据高炉休风时间短要求施工时间最短的原则实

施 了 以下 方案 ( 图 1 。 见 )

() 1利用高炉休风时 间在放散 阀与短节之 间 加装盲板 , 这样能保证在高炉送风后 , 仍然能够对 放散 阀进 行作 业 , 而不影 响高 炉生 产 。 () 工 与大 油缸 相 匹 配 的油 缸轴 套 , 油缸 2加 将

技术改造与改进

第 2 卷2 1 年第 6 总第 16 9 01 期( 5 期)

高炉 放散 阀故障的处理

黄 坤 宋燕 民 贺红旗

安阳

刘

鹏

( 安钢 炼铁 厂

45 0 ) 5 0 4

【 要】 通过加大D 5 放散阀油缸尺寸和增加调整板强度, 摘 N60 解决了 放散阀关不严的问题。 【 关健词 】 高炉 放散 阀 液压缸

高炉炉顶放散阀泄漏的原因分析及防范措施

2020年第1期1前言高炉炉顶必须设置放散阀,主要确保高炉炉内压力在一定范围内安全稳定运行及为检修创造条件,然而在开停炉检修,顶压冒尖,休风时随着放散阀的开启关闭,存在着泄漏发生,维护人员要对其进行在线堵漏,在堵漏过程中为避免煤气压力逐渐增大给堵漏带来困难。

高炉是不可以加风和提顶压的,一般每次堵漏时间为2-3个小时,这意味着高炉不能及时恢复炉况达产达效。

长期出现的放散阀泄漏,给维护堵漏增加劳动强度和安全风险,同时易造成顶压不平稳,影响风量给生产上带来不良影响,对环境空气质量造成持续性污染,不利于环保。

结合水钢四高炉炉顶放散阀的检修维护实践,分析高炉炉顶放散阀泄漏及优化处理,为高炉炉顶放散提供检修维护基础。

作者简介:陈志鹏(1982~),男,钳工高级工。

高炉炉顶放散阀泄漏的原因分析及防范措施陈志鹏(首钢水钢维检中心贵州六盘水553028)高炉炉顶放散阀泄漏的原因分析及防范措施摘要:当高炉休风或顶压冒尖时,炉顶放散阀打开关闭后出现的泄漏称为高炉炉顶放散阀泄漏。

炉顶放散阀泄漏给维护人员人身安全带来较大威胁,同时也影响生产,污染环境。

通过分析高炉炉顶放散阀泄漏的原因(包括放散阀阀盖圆周不同步下压和阀盖在使用过程中产生的缺陷),改进放散阀结构和密封形式,加强日常维护,提高了放散阀的密封性能。

关键词:高炉;放散阀;泄漏;顶压Cause Analysis and Preventive Measures of Bleeder Valve Leakageat Blast Furnace TopChen Zhipeng(Maintenance Center,Shougang Shuicheng Iron &Steel (Group)Co.,Ltd,.Liupanshui 553028,Guizhou,China)Abstract:When a blast furnace damps down or its upper pressure exceeds the maximum limit,the bleeder valve at the blast furnace top will be opened to release gas and relieve pressure in the fur⁃nace and then closed.If the bleeder valve can not be closed tightly,the leakage occurs,which iscalled bleeder valve leakage.The bleeder leakage threatens the personal safety of maintenance per⁃sons seriously,influences production and pollutes environment.The leakage causes such as unsyn⁃chronized close and worn defects of valve cover are analyzed,the structure and sealing way of bleeder valve are improved and the routine maintenance is strengthened so that the sealing performance of bleeder valve is enhanced.Keywords:blast furnace;bleeder valve;leakage;upper pressure11··水钢科技SHUIGANG SCIENCE &TECHNOLOGY第151期2放散泄漏的分析2.1放散阀阀盖圆周不同步下压由于开启煤气放散阀时,在高炉冶炼过程中产生的含尘煤气浓度粉尘含量在7-8g/m 3的颗粒,金属冶炼粉尘直径大而坚硬,这些大小颗粒会沾附在放散阀的硬密封上及阀座上,在关闭放散阀时,由于阀盖边缘距连杆中心的半径距离不同,加上时间长了阀盖活动连接锈死,致使阀盖阀座圆周方向不能同时接触,导致密封圈不能很好压合。

天铁高炉炉顶休风放散阀的改进_高国强

1234567个自调整而关闭。

但是如果阀盖受炉顶压力太大而倾斜严重,或者阀座受热膨胀致使阀座与阀盖之间的间隙减小,阀座与阀盖就会卡阻,而致使阀盖关不到位。

3.2炉顶压力因素问题分析在每次高炉休风后,为使高炉顺行,需要在Φ600mm 放散阀打开的情况下加料送风,待高炉顺行后再关闭Φ600mm 放散阀。

由于高炉已经送风,因此大量高压煤气从炉内喷出,阀盖关闭时受到炉顶煤气的巨大压力冲刷而产生倾斜。

该阀阀盖受力图见图2,阀盖受炉顶煤气压力F 1和四杆机构大驱动臂的推力F 2,这两个力的合力为F 合。

关闭过程中,F 1可以看作是不变的力;F 2大小不变,方向变;F 合的大小方向都在变,但是总有一个向右的分力,因此造成阀盖倾斜,阀盖斜扣在阀座上面,这个偏移过大将造成阀盖无法完成自调整而卡阻。

3.3热膨胀问题因素分析改进前的Φ600mm 放散阀为便于阀盖实现自调整,设计阀盖与阀座的内圆柱体与外圆柱体之间的间隙为1mm 。

而实际上,在高炉开Φ600mm 放散阀加料送风的过程中,从炉中放出的高炉煤气温度较高,阀座受烘烤会产生膨胀,直径变大,而阀盖由于打开,与阀座成90°,不受到煤气的烘烤,这样阀座与阀盖的两圆柱面之间的间隙就减小了,甚至变成负值。

这样就造成了关闭时阀座与阀盖的卡阻。

如果按照关闭时阀座温度升高250℃计算,阀座半径取整R =300mm ,铸钢材料线膨胀系数为α=12.9×10-6~13.9×10-6/℃,取α=13×10-6/℃,则阀座受热后直径将加大,设受热后阀座直径增大的值为ΔD ,则:ΔD =2R αt =2×250×13×10-6×300=1.95mm这样,阀座与阀盖的间隙变为:δ=1-1.95/2=0.025mm由此可见,阀座受热使阀座与阀盖之间的间隙明显减小,这样小的间隙导致阀座与阀盖卡阻,致使Φ600mm 放散阀关不严。

高炉长时间非计划休风后复产方案

高炉长时间非计划休风后复产方案高炉长时间非计划休风后复产方案需要考虑多个方面,包括炉温、炉料、煤气流、氧气供应等。

下面是一些可能有用的建议:1. 炉温控制:休风后,高炉内部的炉温会下降,需要尽快恢复炉温。

可以采用适当的炉料结构和高炉操作节奏,提高炉温,并保持炉温稳定。

2. 炉料控制:休风后,高炉炉料中的矿石、烧结矿、球团矿等物料的物理、化学性质可能发生变化,需要重新调整炉料结构,保证炉料的适宜性和稳定性。

3. 煤气流控制:休风后,高炉内部的煤气流可能发生变化,需要重新调整煤气流,以保证高炉内部的煤气分布均匀,避免炉墙受损。

4. 氧气供应控制:休风后,高炉内部的氧气供应可能发生变化,需要重新调整氧气供应,以保证高炉内部的燃烧均匀,避免炉墙受损。

5. 高炉操作控制:休风后,高炉内部的操作控制可能发生变化,需要重新调整高炉操作,以保证高炉内部的稳定生产。

针对以上几个方面,可以考虑以下复产方案:1. 对休风前的生产情况进行总结和分析,找出生产过程中存在的问题和不足,并进行改进和优化。

2. 对休风期间的炉料进行重新调整,保证炉料的适宜性和稳定性,可以采用适当增加烧结矿比例、降低球团矿比例等措施。

3. 对休风期间的煤气流进行重新调整,保持煤气流的均匀分布,可以采用提高风口前混合煤气温度、降低风口前煤气流速等措施。

4. 对休风期间的氧气供应进行重新调整,保证氧气供应的适宜性和稳定性,可以采用适当增加氧气供应量等措施。

5. 对休风期间的高炉操作进行重新调整,保证高炉内部的稳定生产,可以采用适当增加高炉加料速度、适当调整高炉布料等措施。

在实施复产方案的过程中,需要密切关注高炉炉况,及时调整复产方案,确保高炉顺利恢复生产。

同时,需要对复产过程进行记录和总结,及时发现和解决问题,不断提高高炉生产效率。

高炉放风阀失灵(不能放风)时休风的应急预案

高炉放风阀失灵(不能放风)时休风的应急预案1高炉放风阀失灵的原因

阀门机械故障或钢丝绳断。

2高炉放风阀失灵的现象

高炉不能断风。

3高炉放风阀失灵的危害性

高炉放风的原因:①正常休风;②放风坐料;③炉前事故:铁水

跑大流;送风装置烧穿;炉壳烧穿等。

放风阀失灵,将导致休风延时,尤其是在发生事故的情况下会导致事故扩大。

4高炉放风阀失灵时休风的预防及处理措施

4.1 定期检查传动钢丝绳的质量,包括锈蚀和连接,发现安全隐

患及时更换。

4.2 检测、修理时必须同步检查放风阀的开启是否灵活,放风阀

不得带病作业。

4.3正常休风时,可以通知风机房执行放风操作:进风门关至最小,室内放风阀开至最大。

4.4非正常情况下,可以采用风机房和热风炉相结合的放风操作:

4.4.1指令风机房执行开启放风阀,关闭进风口(最小限度)操作,降低冷风管道的压力;

4.4.2若废气阀直通热风炉烟道,废气被喷煤利用的,在放风前必须通知喷煤值班室切断热风炉烟道废气,在确认动作完成后方可进行;

4.4.3指令热风炉开启送风热风炉的废气阀执行放风;

4.4.4将燃烧炉的热风炉焖炉;

4.4.5应当立即组织修复放风阀。

在放风阀不能正常工作的情况下,不得恢复送风。

高炉的休风、送风及煤气处理范文

高炉的休风、送风及煤气处理范文高炉是冶金工业中的重要设备,用于将铁矿石等原料加热并还原制取铁水,因此休风、送风和煤气处理是高炉运行过程中必不可少的环节。

本文将详细介绍休风、送风和煤气处理的原理、设备和操作要点。

一、休风休风是指高炉停止炉内燃烧,关闭煤气阀门、风阀门等设备的操作。

休风的目的是为了进行高炉的保养、检修和更换设备等工作,同时也是为了确保高炉的安全运行。

休风期间,需要对高炉进行冷却,以防止炉壳和炉内设备的损坏。

休风操作一般分为以下几个步骤:1. 停止燃烧:关闭燃烧设备,包括喷煤装置、点火装置等,停止往高炉内供给燃料。

2. 关闭煤气阀门:关闭高炉进出口的煤气阀门,停止煤气的供应。

3. 关闭风阀门:关闭高炉的风阀门,停止风的供应。

4. 冷却高炉:采取冷却措施,如往高炉内注入水冷却。

5. 检修和更换设备:根据需要对高炉内的设备进行检修和更换。

6. 清理高炉内的残留物:清除高炉内的残留物,如渣铁等。

休风操作需要严格按照操作规程进行,确保操作正确、安全。

二、送风送风是指在高炉休风后重新启动高炉,为高炉提供气体和燃料的操作。

送风操作的目的是为了使高炉恢复正常的冶炼工作,提供足够的氧气和燃料供给,使高炉能够正常燃烧和还原。

送风操作一般分为以下几个步骤:1. 打开煤气阀门:打开高炉进出口的煤气阀门,开始供给煤气。

2. 打开风阀门:打开高炉的风阀门,开始供给风。

3. 点火:在高炉内点火,启动高炉的燃烧。

4. 逐步增加供给:逐步增加煤气和风的供给,使高炉温度和压力逐渐提高。

5. 监控燃烧情况:通过监控仪表和仪表控制系统,实时监测高炉的燃烧情况,调整供给参数,确保燃烧稳定。

送风操作需要掌握煤气和风的供给量,根据高炉反应的需要来调整供给参数,使炉内的温度、压力和气体组成达到理想状态。

三、煤气处理煤气处理是指对高炉燃烧产生的煤气进行处理,除去其中的有害成分,以及回收其中的有价值组分。

煤气处理的目的是减少环境污染,降低能源消耗,提高高炉冶炼效率。

高炉炉顶放散阀泄漏问题分析及改进

2)安 装顶 紧螺栓 ,阀盖上部 环形布 置有顶 紧 螺 栓 ,当 阀盖关 闭与 阀座密 封错位 泄漏 时 ,可通 过

调整顶 紧螺栓 确保 密封严实 。 3 )氮气 吹扫 ,即在 阀盖 密封处 配置氮气 吹扫 管 ,阀门开关 时 自动吹扫密封面。维持密封表面清 洁 ,保证 密封效果 。

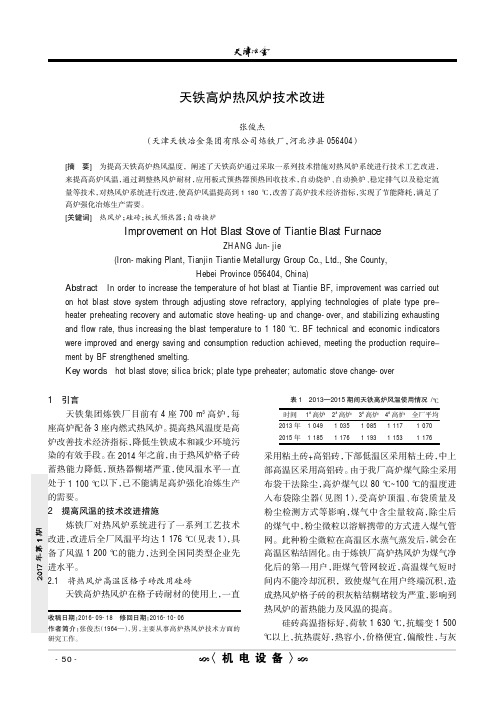

图1 高炉煤气放散阀结构图

2 0 1 5 年第 3 期

许 冬 东 ,刘 永 旺 ,雍 正 韬 :高 炉 炉 顶放 散 阀 泄 漏 问 题 分 析 及 改 进

1 )双重 密封 ,即 阀盖 与阀座 接触 面有软密 封

和 硬 密 封 ,如 图 6所 示 。软 密 封安 装 在 阀座 外 侧 ,

式 的放散 阀进 行煤 气放散 ,在 整个 生产过 程 中对放 散 阀 的使 用频 繁 ,容易 出现各种 问题造 成 的放散 阀

阀采 用连杆 机构 ,阀门 的运 动轨 迹 和铰链 受力 角 度 可控 ,这 种结构 的 阀门为 国 内高炉 广泛 使用 。在 放 散 阀 的制造 中 ,阀盖 、阀座 、摆动 臂 、压 紧机构 等 为铸钢 件 ,连 接部分 的连 杆为 低碳 钢 ,由于阀盖 和

昆 钢 科 技

2 0 1 5年 7 月

Ku n g a n g Ke j i

2 0 1 5 年第 3 期

高炉炉顶放散 阀泄漏 问题分 析及 改进

许 冬 东 刘永 旺 雍正韬

( 安 宁公 司炼铁 厂)

摘

Hale Waihona Puke 要 放散 阀主要 用于对 高炉压力煤 气放散 ,由于机械 失效及 工况因素 ,使得 放散 阀出现泄漏 ,使得

高炉被 迫休风 造成 经济损失 ,文 中对 高炉放散 阀泄漏 问题原 因进行分析 ,提 出了相应的改进 处理措 施 , 提 高放散 阀的使用寿命 ,确保放散 阀安全稳定运行。

天铁高炉热风炉技术改进

1引言天铁集团炼铁厂目前有4座700m3高炉,每座高炉配备3座内燃式热风炉。

提高热风温度是高炉改善技术经济指标,降低生铁成本和减少环境污染的有效手段。

在2014年之前,由于热风炉格子砖采用粘土砖+高铝砖,下部低温区采用粘土砖,中上部高温区采用高铝砖。

由于我厂高炉煤气除尘采用布袋干法除尘,高炉煤气以80℃~100℃的温度进入布袋除尘器(见图1),受高炉顶温、布袋质量及粉尘检测方式等影响,煤气中含尘量较高,除尘后的煤气中,粉尘微粒以溶解携带的方式进入煤气管网。

此种粉尘微粒在高温区水蒸气蒸发后,就会在高温区粘结固化。

由于炼铁厂高炉热风炉为煤气净化后的第一用户,距煤气管网较近,高温煤气短时间内不能冷却沉积,致使煤气在用户终端沉积,造成热风炉格子砖的积灰粘结糊堵较为严重,影响到热风炉的蓄热能力及风温的提高。

硅砖高温指标好,荷软1630℃,抗蠕变1500℃以上,抗热震好,热容小,价格便宜,偏酸性,与灰天铁高炉热风炉技术改进张俊杰(天津天铁冶金集团有限公司炼铁厂,河北涉县056404)[摘要]为提高天铁高炉热风温度,阐述了天铁高炉通过采取一系列技术措施对热风炉系统进行技术工艺改进,来提高高炉风温,通过调整热风炉耐材,应用板式预热器预热回收技术,自动烧炉、自动换炉、稳定排气以及稳定流量等技术,对热风炉系统进行改进,使高炉风温提高到1180℃,改善了高炉技术经济指标,实现了节能降耗,满足了高炉强化冶炼生产需要。

[关键词]热风炉;硅砖;板式预热器;自动换炉Improvement on Hot Blast Stove of Tiantie Blast FurnaceZHANG Jun-jie(Iron-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Hebei Province056404,China)Abstract In order to increase the temperature of hot blast at Tiantie BF,improvement was carried out on hot blast stove system through adjusting stove refractory,applying technologies of plate type pre-heater preheating recovery and automatic stove heating-up and change-over,and stabilizing exhausting and flow rate,thus increasing the blast temperature to1180℃.BF technical and economic indicators were improved and energy saving and consumption reduction achieved,meeting the production require-ment by BF strengthened smelting.Key words hot blast stove;silica brick;plate type preheater;automatic stove change-over研究工作。

高炉炉顶放散阀煤气泄漏故障攻关实践

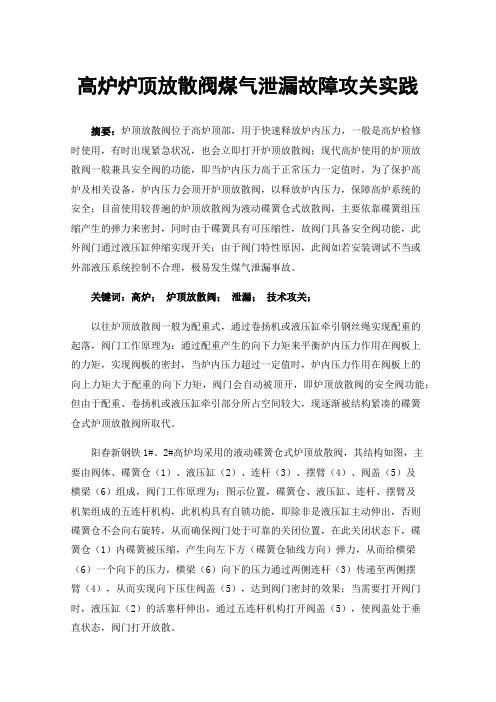

高炉炉顶放散阀煤气泄漏故障攻关实践摘要:炉顶放散阀位于高炉顶部,用于快速释放炉内压力,一般是高炉检修时使用,有时出现紧急状况,也会立即打开炉顶放散阀;现代高炉使用的炉顶放散阀一般兼具安全阀的功能,即当炉内压力高于正常压力一定值时,为了保护高炉及相关设备,炉内压力会顶开炉顶放散阀,以释放炉内压力,保障高炉系统的安全;目前使用较普遍的炉顶放散阀为液动碟簧仓式放散阀,主要依靠碟簧组压缩产生的弹力来密封,同时由于碟簧具有可压缩性,故阀门具备安全阀功能,此外阀门通过液压缸伸缩实现开关;由于阀门特性原因,此阀如若安装调试不当或外部液压系统控制不合理,极易发生煤气泄漏事故。

关键词:高炉;炉顶放散阀;泄漏;技术攻关;以往炉顶放散阀一般为配重式,通过卷扬机或液压缸牵引钢丝绳实现配重的起落,阀门工作原理为:通过配重产生的向下力矩来平衡炉内压力作用在阀板上的力矩,实现阀板的密封,当炉内压力超过一定值时,炉内压力作用在阀板上的向上力矩大于配重的向下力矩,阀门会自动被顶开,即炉顶放散阀的安全阀功能;但由于配重、卷扬机或液压缸牵引部分所占空间较大,现逐渐被结构紧凑的碟簧仓式炉顶放散阀所取代。

阳春新钢铁1#、2#高炉均采用的液动碟簧仓式炉顶放散阀,其结构如图,主要由阀体、碟簧仓(1)、液压缸(2)、连杆(3)、摆臂(4)、阀盖(5)及横梁(6)组成,阀门工作原理为:图示位置,碟簧仓、液压缸、连杆、摆臂及机架组成的五连杆机构,此机构具有自锁功能,即除非是液压缸主动伸出,否则碟簧仓不会向右旋转,从而确保阀门处于可靠的关闭位置,在此关闭状态下,碟簧仓(1)内碟簧被压缩,产生向左下方(碟簧仓轴线方向)弹力,从而给横梁(6)一个向下的压力,横梁(6)向下的压力通过两侧连杆(3)传递至两侧摆臂(4),从而实现向下压住阀盖(5),达到阀门密封的效果;当需要打开阀门时,液压缸(2)的活塞杆伸出,通过五连杆机构打开阀盖(5),使阀盖处于垂直状态,阀门打开放散。

降低高炉煤气放散率的措施

降低高炉煤气放散率的措施摘要高炉煤气放散率对于高炉的运行效率和环境保护有着重要的影响。

本文将介绍一些可以降低高炉煤气放散率的措施,包括优化高炉煤气系统设计、改进高炉操作技术和采用排放控制技术等。

1. 引言高炉煤气是高炉冶炼过程中的副产品,同时也是一种重要的能源资源。

然而,高炉煤气放散率的过高,不仅会导致能源的浪费,还会对环境产生负面影响。

因此,降低高炉煤气放散率是提高高炉运行效率和保护环境的重要课题。

2. 优化高炉煤气系统设计2.1 提高高炉煤气收集效率高炉煤气在高炉内的产生位置分布不均匀,优化高炉煤气系统的设计可以有效提高高炉煤气的收集效率。

例如,通过优化高炉煤气出口的位置和数量,使得煤气能够更加充分地被吸引到煤气系统中。

2.2 完善高炉煤气系统管道设计高炉煤气流经管道时会产生一定的阻力和压力损失,合理设计煤气系统的管道参数可以减少能量损失。

例如,采用较大直径的管道并减少弯头的数量,可以减小阻力和压力损失。

3. 改进高炉操作技术3.1 控制高炉温度和负压高炉温度的控制对于高炉煤气的生成和收集至关重要。

适当提高高炉温度可以增加煤气产量,但过高的温度会导致煤气中的CO2含量增加,进而增加煤气放散率。

因此,控制高炉温度在适宜范围内非常重要。

同时,控制高炉负压也能够减少煤气的放散。

通过合理调整高炉的风量和铁水流量,可以实现高炉负压的控制。

3.2 优化高炉炉况参数高炉的操作参数对于煤气的产生和收集有着重要的影响。

例如,优化高炉的炉况参数,如煤气出口温度、炉身内的氧含量等,可以有效控制煤气的放散率。

3.3 加强高炉操作人员培训高炉操作人员的水平直接影响到高炉煤气的放散率。

加强高炉操作人员的培训,提高其操作技能和意识,可以减少操作失误,进而降低煤气的放散率。

4. 采用排放控制技术4.1 安装高炉煤气净化设备高炉煤气中含有一定的有害气体和颗粒物,安装高炉煤气净化设备可以有效降低这些有害物质的含量,减少煤气对环境的污染。

高炉煤气放散阀密封改造

高炉煤气放散阀密封改造

济南钢铁集团炼铁厂 齐先锋

[摘 要]炉顶放散阀用以高炉休风检修时放散掉炉内煤气,起安全作用,其性能的好坏直接影响高炉冶炼水平。选择合理的密封结 构是提高其使用寿命,确保高炉生产的主要保障。 [关键词]放散阀 双密封改造 高炉煤气

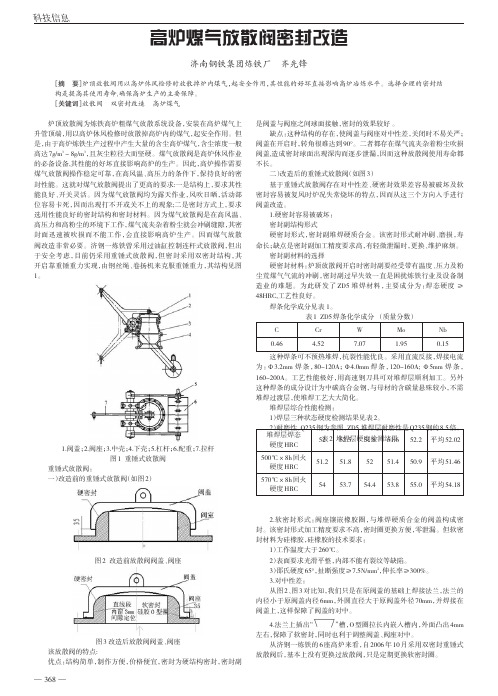

炉顶放散阀为炼铁高炉粗煤气放散系统设备,安装在高炉煤气上 升管顶端,用以高炉休风检修时放散掉高炉内的煤气,起安全作用。但 是,由于高炉炼铁生产过程中产生大量的含尘高炉煤气,含尘浓度一般 高达 7g/m3~8g/m3,且灰尘粒径大而坚硬。煤气放散阀是高炉休风作业 的必备设备,其性能的好坏直接影响高炉的生产。因此,高炉操作需要 煤气放散阀操作稳定可靠,在高风温、高压力的条件下,保持良好的密 封性能。这就对煤气放散阀提出了更高的要求:一是结构上,要求其性 能良好、开关灵活。因为煤气放散阀均为露天作业,风吹日晒,活动部 位容易卡死,因而出现打不开或关不上的现象;二是密封方式上,要求 选用性能良好的密封结构和密封材料。因为煤气放散阀是在高风温、 高压力和高粉尘的环境下工作,煤气流夹杂着粉尘就会冲刷缝隙,其密 封面迅速被吹损而不能工作,会直接影响高炉生产。因而煤气放散 阀改造非常必要。济钢一炼铁曾采用过油缸控制连杆式放散阀,但出 于安全考虑,目前仍采用重锤式放散阀,但密封采用双密封结构,其 开启靠重锤重力实现,由钢丝绳、卷扬机来克服重锤重力,其结构见图 1。

4.法兰上插出“

”槽,O 型圈拉长内嵌入槽内,外面凸出 4mm

左右,保障了软密封,同时也利于调整阀盖、阀座对中。

从济钢一炼铁的 6 座高炉来看,自 2006 年 10 月采用双密封重锤式

放散阀后,基本上没有更换过放散阀,只是定期更换软密封圈。

高炉煤气放散阀密封改造

高炉炉顶均压放散工艺方案优化分析

高炉炉顶均压放散工艺方案优化分析王小伟,唐恩,范小刚,周强,李菊艳(中冶南方工程技术有限公司,武汉,430223)摘要:针对当前高炉炼铁均压放散时,煤气直接对空排放的现状,为了减少煤气排放,降低环境污染,提出了气囊法、引射法和气体替代法等新型炉顶煤气均压放散工艺。

以上三种新工艺操作简单,自动化程度高,均能实现煤气的回收利用。

但气囊法占地面积大,运行维护成本高,当煤气与通入气囊气体单价比值大于4时,才能获得经济效益;引射法可实现煤气与粉尘的完全回收,具有很好的经济和环保效益,由于需要增加除尘设施和引射器,比较适用于新建高炉;气体替换法可回收绝大部分煤气,却无法避免粉尘的排放,但与传统均压放散工艺相比,仍能获得巨大的经济和环保效益,且固定投资少,操作灵活,不仅适用于新建高炉,也适用于现有高炉。

关键词:均压放散;气囊法;引射法;气体替换法引言目前,世界范围内的料罐均压放散工艺基本均采用传统的均压放散技术,即采用半净煤气或净煤气一次均压,氮气二次均压,放散时含粉尘的荒煤气直接对空排放。

平均吨铁的荒煤气放散量约为7—9Nm3/tFe,粉尘量为280~400g/tFe。

按照我国目前年产铁水6亿吨计算,年煤气排放量高达42~54亿m3,粉尘排放量达16.8~24万吨,除了对环境产生巨大的污染外,还造成大量的资源浪费,是一笔巨大的经济损失,不符合我国钢铁行业节能减排,发展低碳经济的要求。

因此,若能开发出一种新的均压放散技术,杜绝均压放散煤气直接对空放散,既能减轻环境污染,有利于建立环境友好型钢厂,又能回收大量的煤气资源,获得良好的经济效益,具有广阔的市场前景。

2 国内外研究现状在上世纪七八十年代,前苏联、日本等国即有对均压放散工艺优化的尝试,并投入工业生产[1]。

其中,由日本石川岛播磨重工业公司研制成功,在鹿岛厂1号高炉投入使用的均压回收设备,更是获得了日本1980年节能设备优秀项目奖。

在国内,上世纪九十年代,当时的重庆钢铁设计院公开了一种利用引射器、文氏管除尘器和脱水器构成的湿法煤气回收系统的专利[2],鞍山亨通高炉设备工程技术有限公司2010年也公开了一种利用布袋除尘器净化炉顶煤气并回收进入净煤气管网的专利方法[3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

△D =2 a= x 5 x1 x1 x 0 Rc 2 2 0 3 0 3 0=19 .5 mm

密 封 圈

这样 , 阀座 与阀盖 的间隙变为 :

c —19 / 00 5 ml 5 =1 .52= 2 T l

由此可见 , 阀座受热使 阀座与 阀盖之 间的间隙明 显减小 ,这样小 的间隙导 致 阀座 与 阀盖 卡阻 ,致 使 q6 0mm放散 阀关不严。 b0 3 问题 总结 . 4 该 60m 0 m放散 阀的阀盖 的运 动干涉 、炉顶煤 气压力过大和 阀座受热膨胀综合作用 , 造成 阀盖关 闭 过程 中卡阻 , 而导致 q6 0mm放散 阀关不严 。 从 b0 4 6 0mm休风放散阀改进 0 为使 @60m 0 m放散 阀更安 全有效 的运行 ,研究

婶 封, 表面堆焊 N 6 , i 软密封 为阀座上 的 U形 圈。 0

§ 3 问题分析

经过对原 6 0mm放散 阀的研 究分析 , 0 发现改 进前油缸压力 足够 , 且四连杆锁紧机构和密封材料均 不是造成该问题 的原 因。 通过 现场勘测发现该 阀的运

动机理 、炉顶煤气压力 、阀座受热膨胀是造成 6 0 0

天舜 分 幺

天铁高炉炉顶休风放散 阀的改进

高国强

( 天津天铁 冶金 集 团有 限公 司第一炼铁 厂机修 车间 , 津 060 ) 天 544

【 摘 要】 针对天铁高炉新型液动炉顶放散阀在生产中经常出现 的开关不 到位 、 密封面不严等问题 进行研究 , 发现 阀体 自

身运转机理及 阀座阀盖密封面受热膨胀等 因素导致 了休风放散 阀不能正常使用 。经分析后对高炉炉顶休风放散阀系统进行 了

作者 简 介

为方便新型阀座和阀盖装配 ,新型阀座和阀盖的 装配尺寸完全按照改造前 的 q60mm放散 阀设计。 b 0 使

用时 , 拆下 旧阀座和阀盖 , 然后更换新的阀座1—

天辟 分 客

42 表面热处理改进 .. 2

要对设备进 行试压并 对 阀盖进行调 节 。试 压步骤 如 下 : )0 m放散阀关 闭 , 将46 0m 并将 阀体下法 兰用 盲板 封住 , 盲板 下部装有 接头与压力 表 , 通过高 压软管 将 下法兰接 头与氮气瓶 连接 , 开氮气瓶 开关 , 打 然后 从 01 04MP 逐渐调节氮气压 力 ,通过压力 表可以观 .~ . a

m m

放散阀关不严的主要原 因。因此决定从这几 方面

小 的调整 量 , 闭时 , 关 阀盖在 油缸压 力下可 以完成 一

一

1一 6

(产 品 开 发 与 技 术 改 造 )

天铁 高炉炉顶休风放散阀的改进

个 自调整而关闭 。 但是如果阀盖受炉顶压力太大而倾 斜严重 , 或者 阀座受热膨胀致 使阀座与阀盖之间的间

察记 录阀内压力 。 调节过程 中观察阀盖是否漏气或被

改进前 ,阀座与 阀盖 接触面采用 的是 N6 i0焊条 堆 焊 ,然 后 上 下密 封 体 配合 研 磨 ,堆焊 层 硬 度 为 4H C 0 R 。改进后 , 接触面为球面 , 表面涂覆碳化钨 , 然

后上 下密封体配合研磨 , 硬度可达 到 4 8 R 。涂 5 6H C

体 , 为内圆柱体 ; 下部 阀座上部为外圆锥面 , 下部为外 圆柱体 。阀座圆柱体 内有一道槽 , 内部装有 一道 u形

密封圈 , 密封 圈高出圆柱 面 1 ~ m。 该 . 2m 阀关 闭后 , 5 阀

6 0m 0 m休风放散阀采用液压油缸驱动 , 四杆机 构传动 , 阀门关闭后 四杆机构具有 自锁功能 , 改造前 的 新 型 q6 0m } m休风放散 阀见 图 1  ̄0 0 。q6 0mm放散 阀 主要 由以下几部分构成 : 阀门包括 阀盖 、 阀座和 阀体 ;

改进前 , 6 0m q 0 m放散 阀采用软硬双重 密封 , b 并 且 软硬密封 分开 , 密封采用 的是锥 面密封 , 硬 表面堆 焊不锈钢 ; 软密封采用 U形密封圈 。 改进 后 , 利用集 团 公 司机械厂 的技术 , 软硬密封合 为一体 , 使 阀座和 阀

盖接触 面采 用球 面密封结构 , 表面涂覆碳化钨 。软密

6 结 语

新型阀体 的软密封从结构上做 了较大改进 。 改进 前 , 密封的 u形 圈位 于 阀座 上面 , 软 阀座 与阀盖 的软 硬两道密封分开。 改进后 u形密封 圈移到 了阀盖外球 面上 。同时将两道密封合二为一。这样设 计不仅解决 了原来的卡阻问题 , 而且 可以提高 阀体密封性 能。

31 阀盖 运 动 机 理 问题 分 析 .

的问题 对 @ 0 m休风放散 阀作 了改进 ,改进后使 6 0m

用效果 良好 。

2 D 6 O F 7 6 25型 液 动 炉 顶 休 风 放 散 阀原 理 N 0N S 4—.

阀的运动机理见图 1 ,阀盖 密封 面上部为 内圆锥

m m

6

放散 阀 ) ,取代 了原来采用配重结构 的 q6 0m  ̄0 m

放散 阀。该阀的主要优点 有 : 以承受 02 P 的额 可 . Ma 5 定压力 , 体积轻 便灵活且操作 方便 , 实现对 6 0m 0 m

放散 阀的控制 。 然而使 用中发现此休风放散 阀存在如

下 问题 :在休风放散 阀开关 时经 常出现开关不 到位 , 密封面不严等 问题 , 导致高炉二次休 风。这样不仅增

面, 并且将原来 的锥 面与圆柱面的双接触面密封结构

形式改为现在的单一球 面密封接触结构 。 改造后 的阀 盖与 阀座如 图 3 所示 。因为 只有一个接触 面 , 因此阀 座 和 阀盖不 会发 生卡 阻 现象 。这样 就解 决 了 6 0 O

m m

放散阀关 闭 中卡阻的问题 。

( ) 帽 a阀

改进 。改进后效果 良好 , 提高了炉顶休风放散阀的使用效率。

[ 关键词】 高炉

1 引 言

休风

放散 阀 卡 阻 压 力 密封 面 改进

随着冶炼 强度 的提高 , 天铁 高炉相继采 用了新 型

D 60 F76 2 N 0N S4 —. 5型液 动 炉 顶放 散 阀 ( 简称 q6 0 b 0

了解决方案 , 改变 了 q6 0m b 0 m放 散阀的结构 , 改变 了 原来的密封面形式 ,并且硬 密封面采用了新 的热处理 技术。

41 阀结 构 改 进 .

隙减小 , 阀座与 阀盖就会 卡阻 , 而致使 阀盖关不到位 。

3 . 炉顶 压 力 因素 问题 分 析 2

在每次高炉休风后 , 为使高炉顺行 , 需要在 6 0 0

1油缸 ;. . 2四杆机构 ;. 3缓冲装置与万向连接装置 4调节螺栓 ;阀 盖 ;. . 5 6阀座 ;阀 体 7

图 1 改造 前 的液 动 放 散 阀

加 了工人 的劳动强度 ,而且耗费 了宝 贵的休 风时间。

为此 , 休风放 散进行 了认 真的研究 分析 , 对存在 对 针

着手进行改造 。

.

图4 改造后的阀帽 接触密封面结构 球面 421 硬密封面改进 . 球面密 封相对锥 面密封 是一种较 为可靠 的密 封 结构。 炉顶煤气高温 高压 , 同时气体 中包含大量粉尘 , 钢件 在高温条件下失去 了其原来 的硬度 。 一旦发生泄 露, 阀座与阀盖 的接触面很快会被 吹漏 。根据铁厂 多 年来使用球面密封结构 的经验 , 面结构 可以避 免炉 球 内煤气 向外直吹 , 因此可 以延长 阀体 的使用 寿命 。因 此这里阀座 与阀盖密封面采用球面密封面。

驱动装置包括油缸 、 四杆机构 、 缓冲装置与万 向连接装

盖 的上部 内圆锥体压 紧阀座的下部外圆锥体 , 构成一

道硬密封 ; 而下部 的两个 圆柱体之间有 1 mm的间隙,

阀盖 内圆柱体压紧阀座外 圆柱体上 的 u形密封圈 , 构

成一道软密封 面。阀盖与四杆机构通过万向机构和调 节螺栓连接 , 整个 阀盖 可以认 为是一个 以 A点为 中心 旋转关闭的装 置 , 闭时阀盖 以 A点为圆心做 圆周运 关 动 。理论上 , 因为 阀座与阀盖上都有一段圆柱体 , 关闭 时要求 阀盖 内圆柱体垂直套到 阀座外 圆柱体外面 , 这 就要求 阀盖关 闭时作上下直线运 动 , 而实际上整个 阀 盖做的是一个 圆周运动 ,这样 q60m b0 m放散 阀关闭 过程中就会产生阀盖与阀座相互干涉的现象 。 尽 管阀盖与 阀座相互干涉 , 但是 由于阀盖与阀座 的两个 圆柱体部 分之间有 1m m的 间隙 , 同时 阀盖与 四杆机构 大驱动臂 的连接采 用的是 蝶簧与 万 向轴 的

m m

经研究 ,将此 q60m  ̄0 m放散阀的阀座和阀盖结

构形 式调换 , 即阀座改 为 内接触 面 , 阀盖 改为外 接触

放散 阀打开的情况下加料送风 ,待高炉顺行后再

关 闭 q6 0m b 0 m放散阀。 由于高炉已经送风 , 因此大量 高压煤气从炉 内喷出 , 阀盖关 闭时受到炉顶煤气 的巨 大压力 冲刷而产生倾斜 。该 阀阀盖受力 图见 图 2 阀 , 盖 受 炉顶 煤气 压 力 和 四杆 机构 大驱 动 臂 的推 力

覆碳化钨是一种较为先进 的表 面处理技术 , 相对 表面 堆焊技术 , 表面硬度更 高 , 寿命更长 , 并且工艺简单 。

4 . 软密封 面改进 .3 2

气压顶 开。如果密封面漏气 , 以调节 阀盖上 面的 四 可 条调节螺栓或更换 u形密封 圈 , 如果 阀盖被顶 开则 可 以调节 阀盖上面 的碟簧 , 使之满足要求 。

5 安 装 与 调 试 51 安 装 .

改进 后 的 q6 0m b 0 m放 散 阀 已应用 于铁 厂 各 高

炉 , 除了原来 46 0m 消 )0 m放散 阀存在 的问题 , 减轻 了

工 人的劳动 强度 , 高了休风放 散 阀的稳定性 , 天 提 为 铁高炉稳产高产创造 了条件 。