钢轨 磨损 外形

钢轨不平顺的分类

钢轨不平顺的分类钢轨是铁路交通中的重要组成部分,它承载着列车的重量,并且需要保持平整和稳定的状态。

然而,由于各种原因,钢轨不平顺的情况时有发生。

下面将对钢轨不平顺进行分类和介绍。

一、凹陷类1. 凹陷凹陷是指钢轨表面下凹的情况。

凹陷可能由于材料疲劳、过载或轮对不平衡等原因造成。

凹陷会导致列车运行时的不稳定,轮对受力不均匀,增加了列车运行的风险。

2. 横向凹陷横向凹陷是指钢轨表面横向方向出现的凹陷。

这种不平顺可能会导致列车在通过时产生颠簸感,影响乘客的乘坐舒适性。

3. 纵向凹陷纵向凹陷是指钢轨表面纵向方向出现的凹陷。

这种不平顺可能会使列车在通过时产生冲击,对列车和轮对造成额外的压力,增加了磨损和损坏的风险。

二、凸起类1. 凸起凸起是指钢轨表面突出的情况。

凸起可能由于轨道基础不均匀、超载、材料疲劳等原因引起。

凸起会导致列车运行时的震动和颠簸,增加了列车脱轨的风险。

2. 横向凸起横向凸起是指钢轨表面横向方向出现的突起。

这种不平顺可能会导致列车在通过时产生冲击和颠簸,影响乘客的乘坐舒适性。

3. 纵向凸起纵向凸起是指钢轨表面纵向方向出现的突起。

这种不平顺可能会导致列车在通过时产生颠簸感,对列车和轮对造成额外的压力,增加了磨损和损坏的风险。

三、其他类1. 斜坡斜坡是指钢轨表面出现的倾斜情况,不同于凹陷和凸起的局部不平顺。

斜坡可能由于地基沉降、材料疲劳等原因引起。

斜坡会导致列车运行时的不稳定,轮对受力不均匀,增加了列车脱轨的风险。

2. 磨损磨损是指钢轨表面因为长期使用而产生的磨损情况。

磨损可能由于轮轨摩擦、超载等原因引起。

磨损会导致钢轨表面不平整,增加列车运行时的震动和颠簸,降低行车的安全性和乘坐舒适性。

3. 脱轨脱轨是指列车在行驶过程中从轨道上脱离的情况。

不平顺的钢轨是导致脱轨的重要原因之一。

脱轨会对列车和乘客的安全造成严重威胁,因此钢轨的平整和稳定十分重要。

钢轨不平顺可分为凹陷类、凸起类和其他类。

这些不平顺可能会增加列车运行时的风险,影响乘客的乘坐舒适性,并且导致严重的脱轨事故。

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗是指钢轨表面出现波浪状变形,常见于中长期使用的铁路线路上。

这种磨耗会使铁路运输产生额外的噪音和不平稳的运行,严重时还会影响列车的安全运行。

对钢轨波浪形磨耗进行原因分析并采取相应的对策,是铁路维护和管理的重要任务之一。

1.工程设计不合理:铁路工程设计时,一些因素的考虑不充分,比如线路设计的曲线半径过小、纵向坡度过大等,会导致列车在运行过程中产生额外压力和震动,从而导致钢轨波浪形磨耗的发生。

2.列车过重:铁路列车的负载量过大,超过了钢轨的承载能力,导致钢轨发生弯曲变形,进而形成波浪形磨耗。

3.运行速度过快:列车在高速运行过程中,会产生强烈的振动和冲击力,加剧了钢轨的磨损和变形程度。

4.轨道维护不及时:如果铁路维护不到位,例如未及时清理铁路上的杂草、砂石等杂物,或者对已经出现的钢轨波浪形磨耗没有进行及时的维修和处理,都会加速钢轨波浪形磨耗的发生。

5.材质和质量问题:钢轨本身的材料和质量也是导致波浪形磨耗的重要原因之一。

如果使用的钢轨材料质量不合格、硬度不足或者存在表面缺陷等问题,都会加速钢轨的磨损和变形。

5.优化材质和质量:加强对钢轨材料的质量检验,确保使用的钢轨材料质量符合标准要求,同时选用合适的材质和硬度,以提高钢轨的抗磨耗能力和承载能力。

钢轨波浪形磨耗的原因较为复杂,涉及工程设计、列车负载、运行速度、维护管理以及材质和质量等多个方面。

对钢轨波浪形磨耗的对策也需要从各个方面综合施策,通过优化设计、控制负载、控制运行速度、加强维护和管理以及优化材质和质量等措施,减少钢轨波浪形磨耗的发生,提高铁路运输的安全性和效能。

钢轨伤损类型

伤损状态描述和伤损照片:按分类标准将伤损分为折断、裂纹及其他影响和限制钢轨使用性

能的各种伤损(剥离掉块、磨耗、压溃、压陷(或凹陷)、波浪磨耗、弯曲变形、表面缺陷、外伤、锈蚀等)三大类。

轨头压溃

是指:钢轨全长轨头踏面表层金属发生塑性变形,踏面被辗平,轨头两侧出现不同程度的辗边,(同时轨头压溃还会伴随出现明显的剥离裂纹和浅层状剥离掉块等接触疲劳伤损)

钢轨内部裂纹(白核)

是指:钢轨内部的制造缺陷在运行载荷作用下形成和扩展的疲劳裂纹或脆性裂纹当内部裂纹未扩展到钢轨表面时,钢轨断裂的断口具有金属光泽,称为白核。

钢轨内受氧化腐蚀作用,使断口呈暗褐色

是指:曲线内股钢轨踏面处的剥离裂纹,在钢轨的踏面中部或整个踏面全长分布,裂纹呈斜线状,轨头R300和R80的圆弧面已辗压成平头状,踏面两侧出现轻微的辗边。剥离裂纹在踏面处萌生,以较小的角度斜向发展,当扩展深度为1MM左右时逐渐转至纵向扩展并引起剥离掉块,剥离掉块边缘通常具有辗压塑性变形的形貌特征。由于掉块的深度较浅(1mm左右)所以称为浅层状剥离掉块

是指:钢轨沿纵向周期性的不均匀弯曲,钢轨的轨头踏面、轨头下颚和轨底均随踏面呈周期性的垂直弯曲。

剥离裂纹

是指:轨头踏面在轮轨接触应力作用下形成的沿钢轨全长密集分布的表面裂纹称为轮轨接触疲劳裂纹。

剥离掉块

是指:剥离裂纹在疲劳扩展过程中发生的掉块。

局部压(凹)陷

是指:当剥离裂纹发展到较大尺寸并导致踏面局部塌陷表现呈暗斑状时。

波浪磨耗

是指:钢轨轨头踏面沿长度方向出现周期性的不均匀塑性变形和磨耗,使钢轨全长呈现波浪形状的不平顺。(波浪磨耗的波谷处有明显的塑性变形,使踏面辗宽或出现辗边,轮轨接触光带变宽。)

弯曲变形

钢轨波浪型磨耗概述

钢轨波型磨耗概述1.钢轨波形磨耗的产生机理钢轨波浪型磨耗(简为波磨)一般有三类:磨损性波磨、塑流性波磨和混合性波磨。

轨头有明显的波浪型磨损痕迹,钢轨上呈显可见的波谷与波峰,但无明显磨损凹陷,属于磨损性波磨,也是最常见的一种波浪型磨耗。

地铁中产生的主要就是这种磨损性波磨。

根据对波长特征的调查分析,认为磨损性波磨是由于轮对在通过曲线时,轮对扭曲共振导致交替的纵向力,从而在轮对与钢轨间发生纵向滑动而产生波磨。

这不仅与轮对的重力角刚度特性有关,而且与曲线曲率及轮轨黏着状态有直接关系,主要是轮轨之间的粘滑振动导致内轨顶面的波磨。

当车辆通过曲线半径较小的线路时,由于轮对冲角的改变,轮轨的纵向剪切力超过轮轨黏着极限,轮轨间发生纵向滑动,滑动处形成波谷;滑动后释放了积累的能量,使轮轨又处于黏着状态,轮轨磨损减轻,该处形成波峰。

这种粘滑振动不断重复,形成了钢轨表面的波磨。

2.粘滑振动与钢轨波形磨耗的关系若所有的车辆具有极好的一致性,且运行速度一致,则容易在所经过的曲线上,特别是在圆曲线上形成有规律的振动,这种振动往往使右侧轮子与内轨间发生大的滑动,当轮轨接触面的切向力足以破坏轨道顶面的金属材料时,或使其发生低周疲劳,则波磨就会产生。

因此,在一定外界条件共同作用下的粘滑振动是地铁曲线波形磨耗发生的重要原因。

任一个外界条件的消失,都能够使波磨消失。

3.波磨容易出现的位置大量计算分析表明,该粘滑振动的发生规律与现场出现的波磨发生规律相吻合,即这种振动容易出现在曲线内轨的圆曲线上,容易出现在曲线半径较小的区段,容易出现在轮轨粘着条件较好的地下洞内的轨道上,容易出现在轨道刚度较大的整体道床上。

4.钢轨波型磨耗的影响因素(影响粘滑振动的因素)(1)影响粘滑振动的首要因素是蠕滑率和蠕滑力之间的负梯度特性,对粘滑振动形成与否有着决定性作用。

(2)蠕滑力饱和后负斜率不同,可能产生轮对的粘滑振动的频率也不同。

蠕滑力饱和后如无下降,无论其他条件如何,均不会发生粘滑振动。

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗原因分析与对策钢轨波浪形磨耗是指铁路钢轨表面出现波浪状的磨耗现象。

这种磨耗不仅影响了铁路运输安全,还会增加维护成本,降低行车安全。

研究钢轨波浪形磨耗原因,找出对策,对于铁路运输的安全和稳定发展至关重要。

一、钢轨波浪形磨耗的原因1. 铁路线路曲线设计铁路线路曲线设计不合理,如曲线半径太小、转角变化突然等,会导致车辆在行驶过程中发生横向侧向力,使车轮与轨道之间的压力分布不均匀,进而导致钢轨波浪形磨耗。

2. 车轮和钢轨的不平整度车轮的不平整度是指车轮在运行过程中轮轮胎偏心度、轮轮径差、圆度差等造成的不平整现象。

当车轮的不平整度较大时,会加重车轮与钢轨的磨损,产生波浪形磨耗。

3. 过重车辆和超速行驶过重车辆和超速行驶会增加车辆对钢轨的压力,加速钢轨的磨损,尤其在曲线处更易产生波浪形磨耗。

4. 磨损配合不当钢轨与车轮之间的磨耗是一个复杂的动力系统。

如果钢轨表面磨损太大或太小,都会导致车轮与钢轨的磨损不均匀,增加钢轨的波浪磨耗。

5. 动车组列车的低频振动动车组列车在运行过程中,由于低频振动、速度变化、车厢间软连接件以及地面不平等因素,易导致钢轨波浪形磨耗。

6. 钢轨材质和制造工艺钢轨材质的不合理选择和制造工艺的不当会影响钢轨的强度和硬度,加速钢轨的磨损,进而产生波浪磨耗。

7. 环境因素环境因素如气候、温度、潮湿度等,也会影响钢轨的磨损情况,加速钢轨的波浪形磨耗。

定期对车辆进行检修和保养,保证车轮的正常运转,减少车轮的不平整度对钢轨的磨损。

通过严格的货物及车辆重量控制和监测,限制过重车辆的运行,并对车辆进行超速的监测和限制,减少车辆对钢轨的压力,减少钢轨波浪形磨耗。

通过科学的钢轨修整和车轮修磨工艺,保持钢轨与车轮的合理磨损配合,减少钢轨的波浪形磨耗。

通过科学的车辆动力学和动力学分析,减少动车组列车的低频振动,以减少钢轨波浪形磨耗。

7. 做好环境保护和维护加强对铁路环境的维护和保护,减少雨雪、大气环境、水土等因素对钢轨的影响,减少波浪形磨耗。

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗原因分析与对策随着铁路运输的不断发展,钢轨已经成为固定轨道上的主要承载元素。

然而,在负载强度高、曲线处、路网繁忙等情况下,钢轨常会出现波浪形磨耗,严重影响铁路的正常运营和安全。

因此,对钢轨波浪形磨耗原因进行分析并制定适当的对策至关重要。

钢轨波浪形磨耗的原因主要有以下几点:1.材料因素:钢轨的质量和材质是影响波浪形磨耗的主要因素,高强度材料那耐磨性好、抗腐蚀性强。

在制造过程中,如果应力松弛时间不足,钢轨的硬度和强度可能不平衡,进而导致磨耗。

2.运营因素:铁路车辆的质量、速度和轮径对钢轨的磨损有很大的影响,特别是高速运营和曲线处的负载,更容易制造磨损。

3.维护不当:如果对铁路进行不当维护会导致轨道的换向、落砂、车间排水等问题,加速钢轨的磨损。

为了解决钢轨波浪形磨耗,在实际中应采取以下几种措施:1.强化材料的质量管理,确保材质符合铁路的强度和耐磨性要求,同时,在制造钢轨时应注意质量控制。

2.加强铁路设备的维护,对于铁路的检修、修复,必须按照标准操作规程,确保铁路的维护质量。

3.科学合理规划铁路线路和运营方案,在铁路线路规划和车辆配合上避免过大压力和大曲率。

4.改进钢轨设计,采用适当的轮径、轮底部半径、曲率半径等对钢轨进行改进优化,以减少钢轨磨损和延长寿命。

5.加强运营管理,设置了排水系统,并设有合适的撞击缓冲带,用于车辆经过钢轨轨道磨损时形成弹性减震,减少对钢轨的磨耗。

综上所述,钢轨波浪形磨耗是铁路经营过程中常见的问题,其原因主要是材质、运营和维护等方面,要解决这个问题,必须从根本上改进材料质量、调整线路规划、改进轮径、加强维护、科学运营管理等方面入手。

通过各种途径加强钢轨波浪形磨耗的管理和控制,才能确保铁路运输的安全和畅通。

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗是指钢轨表面形成周期性的波浪状磨损现象,严重影响列车行车安全和运输效率。

本文将分析钢轨波浪形磨耗的原因,并提出相应的对策。

钢轨波浪形磨耗的原因主要有以下几点:

1. 车辆荷载:列车在行驶过程中,会产生较大的荷载,使钢轨不断受力变形,从而引起波浪形磨耗。

特别是在曲线区段,由于轨道内外侧的切向受力不均衡,容易造成轨道波浪磨耗现象。

2. 制动力磨耗:列车制动时,制动摩擦力会使钢轨表面产生较大的摩擦力,导致波浪形磨耗。

特别是在陡坡和弯道区段,受力更加复杂,制动力磨耗更为明显。

3. 线路设计:线路在设计时,曲线半径、坡度和超高等参数设置不合理,会导致列车在行驶过程中产生较大的横向力和纵向力,增加了钢轨波浪形磨耗的风险。

对于钢轨波浪形磨耗问题,可以采取以下对策:

1. 加强巡视检查:加大对钢轨的巡视频率,及时发现和处理波浪形磨耗问题,防止事故发生。

通过定期测量钢轨几何参数,及时调整线路,减少波浪形磨耗的发生。

2. 提高材料质量:选用高强度、耐磨损的材料制造钢轨,提高其使用寿命,减少波浪形磨耗的发生。

3. 控制运输荷载:合理控制列车的荷载,减少轮轨接触力和钢轨的受力变形,降低波浪形磨耗的风险。

4. 加强线路维护:加大对线路维护的力度,及时清理铁屑、砂石等杂物,保持钢轨表面的光滑度,减少钢轨波浪形磨耗的发生。

钢轨波浪形磨耗是列车运行中的一个常见问题,对于保证列车行车安全和提高运输效率具有重要意义。

通过采取合理的设计措施和维护方法,可以有效预防和减少钢轨波浪形磨耗的发生,提高线路的安全性和运输效率。

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗是指钢轨表面出现一系列连续、周期性的起伏波纹,这种磨耗现象会导致铁路运输过程中的出现震动和噪音,严重影响列车运行的安全和舒适性。

钢轨波浪形磨耗的主要原因包括以下几个方面:

1. 轨道质量不佳:钢轨安装不平,固定不牢,轨道底座不稳定等因素都会导致轨道变形,增加轨道的波动和磨耗。

2. 车辆过重:如果列车的载重过大,超过了轨道的承载能力,就会引发钢轨的弯曲变形和波浪形磨耗。

3. 过弯速度过高:当列车在弯道上以过高的速度通过时,会产生向内的离心力,使钢轨受到较大的侧向应力,导致轨道变形和波浪形磨耗。

4. 车轮与轨道接触面失效:车轮磨损不均匀、磨损过大或者车轮与轨道之间的横向力不平衡等因素都会导致钢轨的波浪形磨耗。

为了解决钢轨波浪形磨耗问题,可以采取以下对策:

1. 改善轨道质量:加强轨道的安装和维护,确保轨道的安装平整,固定可靠,提高轨道的稳定性和平整度。

3. 控制过弯速度:对于弯道区域,设置合理的限速措施,确保列车在弯道上的速度不超过规定的限速值,减少离心力对钢轨的影响。

4. 加强车轮和轨道的维护:定期检查和保养车轮和轨道,确保其状况良好,避免车轮磨损不均匀和车轮与轨道接触面失效。

5. 引入新技术:引入先进的涂层技术或者表面处理技术,改善钢轨表面的润滑性,减少钢轨表面的摩擦和磨损。

钢轨波浪形磨耗是由多种因素综合作用所致,对钢轨波浪形磨耗的解决需要从轨道质量、车辆载重、过弯速度、车轮和轨道维护等方面综合考虑,通过改进和控制这些因素,可以有效地减少钢轨的波浪形磨耗问题。

随着科技的进步,引入新技术也有助于解决钢轨波浪形磨耗问题,提高铁路运输的安全性和舒适性。

高铁钢轨磨耗、探伤与维修护养

高铁钢轨磨耗、探伤与维修护养高铁钢轨磨耗、探伤与维修护养一、城市轨道的钢轨磨耗钢轨磨耗主要是指钢轨的侧面磨耗和波浪形磨耗。

至于垂直磨耗一半情况下是正常的,随着轴重和通过总重的增加而增大。

轨道几何形位设置不当,会使垂直磨耗速率加快,这是要防止的,可通过调整轨道几何尺寸解决。

钢轨的波浪形磨耗(简为钢轨波磨)是钢轨伤损的一种表现形式。

目前在中国内地已开通运营城市轨道交通的城市,如上海、广州以及南京等,均已不同程度地出现了钢轨波磨的现象[1-3]。

波磨的产生加剧了轮轨动力作用,加速了车辆转向架及轨道部件的损坏,增加了工务部门的养护维修费用;由波磨引起的列车高频振动降低了乘车的舒适度,严重时甚至可能危及列车安全;另外,列车通过波磨钢轨时所发出的啸叫声也成为轨道交通噪声的主要来源之一。

要从根本上消除波磨对行车和轨道养护造成的不利影响,采取有效的预防和治理措施,必须弄清楚波磨产生的原因和发展的规律,对影响波磨的因素进行份测和追踪,以掌握波磨的特征。

本文正是基于上述的考虑而进行的。

1、国外城市轨道交通钢轨波磨特征综述钢轨波磨作为城市轨道交通钢轨伤损的主要形式之一,早已引起了发达国家轨道交通工务部门的重视。

美国、加拿大、法国、意大利和日本等国先后对所在地区的轨道交通线路上的波磨进行了大范围的观测与统计,总结出了轨道交通钢轨波磨的一些特征。

Tassilly等[4]在20世纪80年代末期对巴黎都市轨道交通管理局(RATP)运营的巴黎地铁和法国快速轨道网络线路上的钢轨波磨进行了观测,结果发现:波磨主要出现在曲线上且种类各异,波长一般在50~300 mm 之间;波磨或出现在曲线下股钢轨(混凝土整体道床波磨波长较短),或出现在上股钢轨(有砟轨道上波长较长),或上下股均有波磨产生。

Donald R.Ahlbeck等人[5]对1969年至1989年间的47篇有关钢轨波磨的科技报告及研究文献进行了综述,总结了波磨出现的轨道类型、运营速度、曲线半径,以及波磨波长、波深等特征。

钢轨的损伤

钢轨的线路损伤钢轨损伤是指钢轨在铁路线路上、在列车和环境多种因素作用下所产生的宏观破损。

(1) 孔裂。

孔裂是指钢轨在列车冲击载荷作用下.在螺栓孔边角处,由于存在应力集中或其他缺陷而造成的裂纹。

这种裂纹受载荷反复作用而扩展,甚至发生断裂。

其形态见图1。

图1 孔裂(2) 擦馅。

擦伤是指发生在钢轨踏面的一种金属塑性变形和分离缺陷。

当这种缺陷面积达到头部总面积的10%~15%以后将会迅速发展成掉块破损。

造成擦伤的原因主要是随机车牵gl力的增大,在机车启动和制动过程中,伴随车轮打滑空转或滑动,使轮轨接触区应力急速增大,产生高温,造或钢轨踏面局部过热和黏着,在列车驶过后,又急速冷却形成的金属塑变和分离。

其形貌见图2图2 擦伤(3) 轨底破碎。

轨底破碎也叫半月形破碎。

它主要发生在垫板处的轨底处,该处的轨底由于过度磨损或由于轨距螺栓造成轨底边缘硬伤形成应力集中后,逐渐发展成该种破碎;也有的是因轨底处存在裂纹夹杂或其他冶金缺陷所致。

其形貌见图3。

图3 轨底破碎(4) 轨头磨耗。

轨头磨耗通常表现为钢轨在轮轨摩擦力和接触应力的作用下,在钢轨头部发生的沿全长的磨损。

轨头磨耗分为垂直磨耗和侧面磨耗,它使钢轨强度下降,伤损增加,它一般多出现在曲线外缘钢轨的头部。

其形貌如图4。

图4 轨头磨耗形貌(5) 轨头压溃。

轨头压溃是指发生在轨头踏面处由被压溃的金属所形成的正边。

造成轨又压溃的原因由于列车给予钢轨的压应力和离心力,使轨头金属产生塑性流变。

发生轨头压溃处的金属常常存在有害夹杂物和元素偏析。

(6) 剥离。

剥离指发生在钢轨轨头踏面E一种呈薄片状金属剥离母体或呈掉块状剥离母体的损伤。

剥离多发生在铁道曲线外轨上,钢轨接触应力大于钢轨屈服强度时是造成剥离的外因;钢轨轨头踏面存在夹杂物是造成剥离形成的内因。

其形貌见图5。

图5 剥离(7) 铸蚀。

钢轨锈蚀多发生在潮湿有腐蚀的地段,如沿海、隧道。

造成钢轨锈蚀的诱因主要是大气腐蚀和电化学腐蚀。

钢轨波浪形磨耗原因分析与对策

钢轨波浪形磨耗原因分析与对策钢轨波浪形磨耗是指铁路运营中,由于列车经过长时间的运行,钢轨表面出现波浪状磨耗的现象。

这种磨耗会导致钢轨表面的不平整,降低列车的行驶平稳性,增加列车与轨道之间的摩擦力,引发响声和振动,甚至会造成安全隐患。

本文将对钢轨波浪形磨耗的原因进行分析,并提出相应的对策。

钢轨波浪形磨耗的主要原因可以归结为以下几个方面:1. 过度使用:铁路线路的使用时间过长,或者是繁忙线路上运营列车数量过多,都会导致钢轨长时间承受巨大的压力和摩擦力,加速钢轨的磨损。

对策:及时进行钢轨维修和更换,避免长期使用同一段钢轨。

合理调度运营列车数量,降低钢轨负荷。

2. 不合理的设计与施工:铁路线路的设计和施工不合理,未能做到平整。

线路的曲线半径过小、坡度过大等问题都会导致列车在行驶过程中产生较大的侧向力和摩擦力。

对策:进行合理的线路设计和施工,确保线路平整,减少列车与轨道之间的摩擦。

3. 钢轨材料质量不过关:钢轨的质量问题也是导致波浪形磨耗的原因之一。

如果钢轨的材料强度不够,或者存在缺陷,会导致钢轨在运行过程中容易变型和磨损。

对策:选用质量合格的钢轨材料,加强质量控制,确保钢轨的强度与使用要求相匹配。

4. 运输负荷过大:铁路运输中,大型货物的运输负荷较大,对钢轨的压力和摩擦力也会增加,从而导致钢轨波浪形磨耗。

对策:合理安排货物运输计划,避免超负荷运输,降低对钢轨的压力。

5. 缺乏维护保养:铁路线路的维护保养不足也是导致波浪形磨耗的原因之一。

未及时清理线路上的杂物、维修损坏的钢轨等,会影响列车的行驶平稳性,加剧钢轨波浪形磨耗现象。

对策:加强铁路线路的维护保养工作,定期清理维修线路,确保铁路线路的平整和安全。

钢轨波浪形磨耗的原因主要有过度使用、不合理的设计与施工、钢轨材料质量不过关、运输负荷过大和缺乏维护保养等。

为了减少波浪形磨耗的发生,需要从合理运用和维护钢轨、合理规划铁路线路、提高钢轨材料质量等方面入手,加强对铁路线路的管理和维护工作,确保铁路运行安全和平稳。

浅谈铁路线路钢轨设备伤损主要类型及检测方法

浅谈铁路线路钢轨设备伤损主要类型及检测方法铁路线路钢轨设备是铁路运输的基础设施之一,是列车行驶的轨道。

由于经常承受列车的重载和频繁的行驶,钢轨设备容易出现各种伤损。

了解铁路线路钢轨设备的伤损类型及检测方法,对于铁路运输维护和安全至关重要。

1. 磨耗伤损:由于列车的频繁行驶和重载,导致钢轨表面的磨损,甚至磨出明显的深度凹槽。

磨耗伤损会影响钢轨的使用寿命,增加了行车的噪音和振动。

2. 疲劳伤损:长时间的重复荷载作用下,钢轨容易产生疲劳断裂。

疲劳伤损通常表现为钢轨上的裂纹或断裂,严重时会导致道床破坏和列车脱轨。

3. 腐蚀伤损:钢轨常暴露在潮湿的环境中,容易受到锈蚀的影响。

腐蚀伤损主要表现为钢轨表面的锈迹和局部腐蚀,严重时会降低钢轨的强度和稳定性。

4. 剪切伤损:钢轨设备在受到侧向荷载时容易发生剪切变形。

剪切伤损通常表现为钢轨轨面的侧向位移或变形,严重时会导致列车行驶不稳定。

钢轨设备伤损的检测方法主要包括以下几种:1. 目视检查:工作人员可以通过目视检查钢轨设备表面是否有裂纹、变形、腐蚀等情况。

每日巡检时,可以通过目视检查来发现明显的伤损,并及时采取维修措施。

2. 超声波检测:超声波检测可以通过发送超声波信号并接收反射信号来检测钢轨设备的内部结构。

超声波检测可以发现隐藏在表面下的裂纹、焊接缺陷等问题,对于减少疲劳断裂的发生具有重要意义。

3. 磁粉检测:磁粉检测可以通过在钢轨设备表面涂上磁粉和磁场,通过检测磁粉上的裂纹来发现隐蔽的伤损。

磁粉检测对于发现疲劳裂纹和表面裂纹非常有效,可以帮助及时维修和更换受损部位。

4. 薄弦检测:薄弦检测可以通过安装在钢轨设备上的传感器检测钢轨的振动情况。

通过对振动信号的分析,可以判断钢轨是否存在裂纹、剪切变形等问题,对于及时发现疲劳伤损具有重要意义。

钢轨伤损类型

钢轨内部裂纹(白核)

是指:钢轨内部的制造缺陷在运行载荷作用下形成和扩展的疲劳裂纹或脆性裂纹当内部裂纹未扩展到钢轨表面时,钢轨断裂的断口具有金属光泽,称为白核。

钢轨内部裂纹(黑核)

当内部裂纹已扩展到钢轨表面,由于受氧化腐蚀作用,使断口呈暗褐色

波浪磨耗

是指:钢轨轨头踏面沿长度方向出现周期性的不均匀塑性变形和磨耗,使钢轨全长呈现波浪形状的不平顺。(波浪磨耗的波谷处有明显的塑性变形,使踏面辗宽或出现辗边,轮轨接触光带变宽。)

弯曲变形

是指:钢轨全断面沿纵向的变形,主要表现为钢轨在垂直方向(轨头踏面)的不平顺以及在水平方向(轨头仙现)的不平顺。

波浪状弯曲

伤损状态描述和伤损类型

伤损状态描述和伤损照片:按分类标准将伤损分为折断、裂纹及其他影响和限制钢轨使用性

能的各种伤损(剥离掉块、磨耗、压溃、压陷(或凹陷)、波浪磨耗、弯曲变形、表面缺陷、外伤、锈蚀等)三大类。

轨头压溃

是指:钢轨全长轨头踏面表层金属发生塑性变形,踏面被辗平,轨头两侧出现不同程度的辗边,(同时轨头压溃还会伴随出现明显的剥离裂纹和浅层状剥离掉块等接触疲劳伤损)

核伤

是指:当剥离裂纹发展为轨头横向疲劳裂纹或导致钢轨横向疲劳断裂时。

轨距角处鱼鳞状剥离裂纹

是指:当剥离裂纹位于轨距角处踏面和侧面时,踏面和侧面同时出现磨耗,剥离裂纹呈鱼鳞状形貌。

钢轨磨耗标准

钢轨磨耗标准钢轨是铁路运输系统中的重要组成部分,它承载着列车的重量,并且在列车行驶过程中承受着巨大的压力和摩擦力。

因此,钢轨的磨耗情况直接关系到铁路运输的安全和效率。

为了确保铁路系统的正常运行,制定了钢轨磨耗标准,以便对钢轨的磨损情况进行监测和评估。

钢轨磨耗标准主要包括以下几个方面的内容:1. 磨耗深度标准。

钢轨在使用过程中会受到车轮的不断摩擦,从而导致表面的磨损。

根据铁路部门的相关规定,钢轨的磨损深度应该符合一定的标准。

一般来说,磨损深度超过规定数值的钢轨需要及时进行维修或更换,以确保列车的运行安全。

2. 磨耗形状标准。

钢轨的磨损形状也是衡量其磨耗程度的重要指标。

磨损形状不仅包括磨损的深度,还包括磨损的范围和分布情况。

通过对磨损形状的监测和分析,可以及时发现钢轨的异常磨损情况,并采取相应的维护措施。

3. 磨耗速度标准。

钢轨的磨损速度是评估其使用寿命的重要依据。

根据铁路部门的规定,钢轨的磨损速度应该控制在一定的范围内。

超过规定磨损速度的钢轨需要及时进行维护和更换,以确保铁路系统的安全和稳定运行。

4. 磨耗监测标准。

为了及时发现钢轨的磨损情况,铁路部门通常会采用各种监测设备对钢轨进行定期检测。

监测设备的选用和使用标准,以及监测结果的分析和评估标准,对于保障钢轨的安全和使用寿命具有重要意义。

总之,钢轨磨耗标准是铁路运输系统中的重要管理规定,它对于保障铁路运输的安全和效率具有重要意义。

只有严格遵守钢轨磨耗标准,及时发现和处理钢轨的磨损情况,才能确保铁路系统的安全运行和长期稳定性。

希望各相关部门和工作人员能够高度重视钢轨磨耗标准,加强对钢轨磨损情况的监测和管理,共同维护铁路运输系统的安全和可靠性。

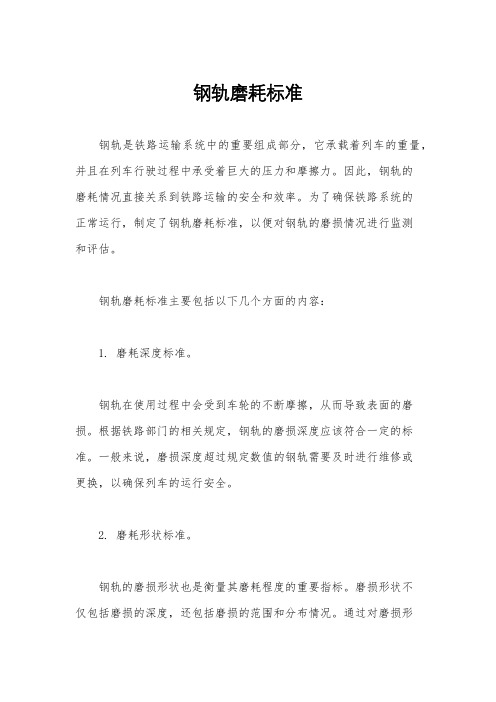

钢轨波磨

钢轨损伤之钢轨波磨班级:09城轨1班钢轨波磨是轨道损伤的一种主要类型,它是钢轨沿纵向表面出现的周期性的类似波浪形状的不平顺现象,有波长和峰谷两种属性。

钢轨波磨分为三种类型:1、极短波距波形;2、短波距波形;3、;坡度4、5、,暗坑、生剧烈振动,促使轨道和机车车辆相关部件伤损的产生和发展,从而增加维修费用;由于列车通过波磨地段时引起轨道剧烈振动,致使道碴粉化速率加快,道床翻浆冒泥,轨道扣件松动,螺纹道钉、轨距杆大量折断,轨枕空吊,胶垫损坏等,从而极大地增加了工务维修费用。

2、噪声污染机车车辆通过波磨地段时会产生很大的噪声,对铁路沿线居民带来很大的危害。

同时这种噪声也会影响乘客,使他们产生不舒适感。

3、安全隐患如钢轨波磨严重,车辆通过波峰时冲击力急剧增大,而通过波谷时受力减小,这就容易引起列车减载脱轨,还容易引起钢轨和车轴的断裂,影响行车安全。

4、增加能耗由于波磨轨面的不平顺,导致轮轨粘着不良,相应地增加了轮轨运行阻力。

另外由于轮轨系统振动加剧,导致部件伤损率增加,消耗大量能量,而这些能量都必须由机车牵引力提供,从而增加能耗。

波磨的预防和减缓措施:1、减少钢轨接头,降低接头冲击设焊接无缝线路,尽可能减少接头或铺设冻结无缝线路,将接头冲击降到最低。

加强接头处道碴捣固,保持道床丰满并加以夯实,及时清筛接头范围内的板结道床。

2、增强轨道弹性,提高轨道阻尼增强轨道弹性可有效地减小轮轨系统振动强度,提高轨道阻尼可明显降低波磨发展速率。

具体措施为:采用优质道碴,补足道床厚度;及时清筛道床并适当缩短道床清筛周期;对道床粉化、坍塌及翻浆冒泥地段及时整治。

3、减少轨道不平顺强曲线轨道的养护,提高曲线圆顺度;消除钢轨死弯和轨头掉块。

使用大型养路机械进行线路维修作业4、5、。

钢轨伤损分类

钢轨伤损分类钢轨伤损分类1. 弯曲钢轨弯曲是指钢轨被外力作用而发生弯曲变形。

弯曲的类别包括:•中心弯曲:钢轨中心部位出现弯曲,主要原因是过重荷载或轨道下沉不均匀。

•两端弯曲:钢轨两端部位出现弯曲,常见原因包括冰冻膨胀、恶劣的气候条件等。

•不整齐弯曲:钢轨整体呈波浪状弯曲,一般由于轨道安装不良或老化导致轨底不平。

2. 磨耗钢轨磨耗是指因列车通行而导致钢轨表面擦磨损失。

常见的磨耗类型包括:•焊缝磨耗:轨道接缝处磨损程度较大,主要由于列车在接缝处行驶时产生的摩擦。

•匝道磨耗:轨道进、出站处轨头部位磨损明显,这是因为列车在缓慢加速和减速过程中对轨道表面造成的磨损。

•轨磨:钢轨顶部表面呈凹陷状,多由于过量的侧向力造成。

•磨耗过度:钢轨表面出现明显的凹陷磨损,对铁路运输安全造成潜在威胁。

3. 断裂钢轨断裂是指钢轨发生裂纹或断裂分离的现象。

常见的断裂类型有:•焊缝断裂:轨道接缝处焊接处发生断裂,常见原因包括焊接质量不过关、疲劳等。

•钢轨头断裂:轨道顶部镜面发生裂纹或完全断裂,常由于疲劳、裂纹延伸等原因造成。

•轨底断裂:轨道底部发生裂纹或分离,主要由于在运行过程中承受的巨大垂直载荷造成。

4. 腐蚀钢轨腐蚀是指钢轨表面受到化学物质或环境侵蚀而导致的损伤。

常见的腐蚀类型有:•氧化:钢轨表面出现铁锈、氧化物等,主要由于空气中含氧量较高造成。

•盐蚀:在海滨地区,海水中的盐分会对钢轨进行腐蚀。

•酸碱腐蚀:受到化学物质的腐蚀,如工业废水中的酸碱物质。

5. 脱轨钢轨脱轨是指列车在行驶过程中由于某种原因从轨道上脱开。

常见的脱轨原因有:•钢轨损坏:钢轨严重损坏时,无法提供足够的支撑力,导致列车脱轨。

•钢轨接头松动:轨道接头固定不牢,导致连接处发生位移,进而导致列车脱轨。

•铺轨不足:没有按照规定的方式进行轨道铺设,也会增加列车脱轨的风险。

通过对钢轨伤损的分类和阐述,可以更好地了解钢轨在使用过程中可能出现的问题,并采取相应的维护和修复措施,以确保铁路运输的安全和稳定性。

钢轨伤损编号对照表

序号伤损名称TB∕T1778-1986 1钢轨全长波浪状弯曲变形992全断面锈蚀893钢轨全长轨头磨耗、压溃和碾边4曲线上股轨头磨耗超限445曲线下股轨头全长压溃和碾边436直线钢轨交替不均匀侧面磨耗437曲线钢轨轨头踏面波浪形磨耗40、49 8钢轨踏面全长接触疲劳伤损119轨距角处鱼鳞剥离裂纹、掉块和疲劳断裂2110轨头踏面处斜线处裂纹、局部凹陷和疲劳断裂9911曲线内股轨头踏面剥离裂纹和浅层剥离掉块1112轨头表面纵向线纹(裂纹)1013钢轨局部弯曲变形9914钢轨脆性断裂7915踏面局部凹陷和碾边4116踏面局部范围的接触疲劳裂纹及其引起的伤损1117轨头表面缺陷1018轨头外伤14、24、95 19轨头内部核伤2020轨头下颚纵向水平裂纹5221轨端下颚纵向水平裂纹5222轨腰表面裂纹50、55 23轨底表面缺陷6024轨底外伤引起的横向疲劳裂纹和断裂6525轨底锈蚀横向疲劳裂纹8326轨端旁弯9927轨端低接头和鞍形磨耗41、47 28轨端踏面裂纹和碎裂掉块1729轨端轨头纵向水平裂纹、碎裂掉块或揭盖3030轨端轨腰裂纹5531夹板孔裂纹5332焊补层表面裂纹、碎裂掉块和横向疲劳断裂1833焊补层处轨头内部裂纹和横向疲劳断裂2634接续线焊接部位处表面裂纹和横向疲劳裂纹3835闪光焊接头脆性断裂9636闪光焊接头轨头踏面局部压陷4637闪光焊接头踏面表面裂纹和碎裂掉块1438闪光焊接头轨头内部核伤2639闪光焊接头轨头下颚横向疲劳裂纹2640闪光焊接头轨腰纵向裂纹5641闪光焊接头轨底横向疲劳裂纹6642铝热焊接头脆性断裂9643铝热焊接头轨头踏面局部压陷4644铝热焊接头踏面表面裂纹和碎裂掉块1445铝热焊接头轨头内部核伤2646铝热焊接头轨头下颚横向疲劳裂纹2647铝热焊接头轨腰纵向裂纹56 48铝热焊接头轨底横向疲劳裂纹66 49气压焊接头脆性断裂96 50气压焊接头轨头踏面局部压陷46 51气压焊接头踏面表面裂纹和碎裂掉块14 52气压焊接头轨头内部核伤26 53气压焊接头轨头下颚横向疲劳裂纹26 54气压焊接头轨腰纵向裂纹56 55气压焊接头轨底横向疲劳裂纹66。

钢轨伤损标准

钢轨伤损标准

钢轨是铁路运输系统中最重要的组成部分之一,它直接影响着

列车的安全和运行效率。

因此,对钢轨的伤损进行标准化管理显得

尤为重要。

钢轨伤损标准主要包括以下几个方面:

一、表面损伤。

钢轨的表面损伤是指钢轨表面出现的划痕、磨损、锈蚀等情况。

表面损伤会导致钢轨的表面粗糙度增加,降低列车通过时的平稳性,甚至影响到列车的制动效果。

因此,钢轨的表面损伤应当按照一定

的标准进行分类和评定,以便及时采取修复或更换措施。

二、几何尺寸损伤。

钢轨的几何尺寸损伤是指钢轨的轨面、轨腰、轨底等部位出现

的变形、磨损、变形等情况。

几何尺寸损伤会直接影响列车的行驶

稳定性和安全性,因此,对钢轨的几何尺寸损伤也需要进行标准化

管理,及时发现并采取相应的维修措施。

三、内部损伤。

钢轨的内部损伤是指钢轨内部出现的裂纹、变形、断裂等情况。

内部损伤是最为严重的钢轨损伤,往往会在列车通过时引发严重的

事故。

因此,对钢轨的内部损伤必须进行严格的检测和评定,并且

及时进行维修或更换。

四、声音和振动。

钢轨的声音和振动是评定钢轨伤损的重要指标之一。

通过对列

车通过时的声音和振动进行监测和分析,可以及时发现钢轨的异常

情况,并采取相应的措施进行修复或更换。

综上所述,钢轨伤损标准是铁路运输系统中不可或缺的重要环节。

只有严格按照标准对钢轨进行管理和维护,才能确保列车的安

全运行和乘客的出行安全。

希望相关部门能够加强对钢轨伤损标准

的制定和执行,为铁路运输系统的安全发展提供有力保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢轨磨损外形

钢轨磨损的外形通常表现为表面材料的丢失和形状的改变。

具体来说,以下是一些常见的钢轨磨损形式:

1. 侧面磨损:列车在曲线行驶时,轮缘与钢轨接触产生摩擦,导致钢轨内侧或外侧出现磨耗。

2. 垂直磨损:列车通过时,车轮与钢轨顶面接触产生的冲击和压力引起垂直方向上的材料磨损。

3. 波浪形磨耗:由于车轮和轨道之间的不稳定动态作用,造成钢轨表面出现波浪状的磨耗。

4. 压溃:在重载或高速运行条件下,钢轨局部承受过大的压力而产生塑性变形。

5. 剥离:由于材质缺陷或疲劳作用,钢轨表面会出现裂纹并可能导致小块材料剥落。

6. 核伤:钢轨内部因循环载荷而产生的裂纹和空洞,这种伤害往往不易被发现,但对行车安全构成严重威胁。

7. 接头部位伤损:钢轨与钢轨连接处因为焊接方式不当或轨道结构不合理而产生的损伤。

8. 锈蚀:化学或电化学反应导致的钢轨表面腐蚀现象。

9. 接触疲劳裂纹:由于轮轨接触应力过大或反复作用,导致钢轨表面或内部产生裂纹。

10. 滚动接触疲劳:长期的滚动接触导致钢轨表面的材料逐渐疲劳,最终形成裂纹或剥离。

11. 擦伤:由于列车紧急制动或滑行,车轮在钢轨上产生剧烈摩擦造成的表面伤害。

12. 焊缝不平顺:焊接钢轨时产生的焊缝不平整也会导致列车通过时的额外磨损。

综上所述,这些磨损形态不仅影响列车运行的平稳性和舒适性,还会缩短钢轨的使用寿命,增加维护成本。

因此,对钢轨进行定期检查和维护,以及采用高质量的钢材和合理的轨道结构设计,对于延长钢轨寿命和保障铁路运输安全至关重要。