基于Gleeble-1500的粗轧机轧制力的研究

铝合金热轧变形抗力模型研究

铝合金热轧变形抗力模型的实验研究李晓娜 1(1.一重集团大连设计研究院有限公司工程师,辽宁 大连 116600)摘要:7075铝合金属于Al-Zn-Mg-Cu系超高强铝合金,是一种具有良好的综合力学性能的航空结构材料。

本文主要介绍了用Gleeble -1500热模拟试验机测定铝合金材料7075的热变形抗力、实验所采用的方法、变形抗力模型和峰值应变模型;分析不同应变速度和不同温度的流变应力曲线所显示的材料组织性能,总结出适合铝合金7075热轧的分段周纪华变形抗力模型,通过拟合曲线与实测数据的比较,反应出拟合出的分段周纪华变形抗力模型能准确地反映7075的热变形抗力,适用于铝合金热轧轧制力的计算。

关键词:铝合金;变形抗力;热模拟试验现代生活中铝板轧制产品被广泛应用于罐体、包装、家庭用品、屋顶、室内外装修、冷冻冷藏设备、家电产品、航空飞行器、地铁、新干线车辆等各个领域,是日常生活中不可缺少的材料。

铝板轧制技术主要是为了不断适应饮料罐用铝材的产量和质量要求而发展起来的。

热轧变形抗力模型的准确度对铝板热轧轧制力的计算精度有着至关重要的作用。

7075铝合金由于其良好的热加工性能,成为一种很重要的工程结构材料,并被广泛的应用于航天航空事业。

国内研究7075热轧变形抗力的还是比较少,因此一重与高校合作开展研究了铝合金7075热轧变形抗力模型。

本文提出了适合热轧铝合金生产用的拟和精度高的变形抗力模型,同时也对我国的有色企业生产提供了一定的理论和实践依据。

1 热轧变形实验研究方法1.1 实验方法热变形抗力可采用单道次压缩实验或扭转实验进行测量。

扭转实验的变形量可以很大,但试样表面和心部的应力应变分布不均匀,尽管薄壁管扭转实验可以解决这个问题,但这种方法用于测量高温变形抗力还有很多不便之处。

所以测金属高温变形抗力一般采用压缩法【1】。

所以采用热压缩方法在Gleeble -1500热模拟试验机上测定铝合金变形抗力。

为消除端面摩擦对变形抗力的影响,得到单向压应力,在Φ8mm×12mm圆柱体试样(见图1)上下端面车0.2mm深的凹槽,压缩过程中在凹槽中填充润滑剂,其化学成分为75%石墨+20%机油+5%硝酸三甲苯酯。

莱钢1500mm热轧精轧模型存在问题的分析和处理

Ana l y s i s a nd s o l ut i o n o f p r o bl e ms e x i s t i ng i n 1 5 0 0 mm ho t r o l l i ng a n d ini f s hi ng

r o l l i n g mo de l i n La i g a ng St e e l

LI U La i — me n g

( L a i w u I r o n a n d S t e e l G r o u p C o r p o r a t i o n , L a i w u 2 7 1 1 2 6 , C h i n a )

Abs t r a c t: By t a ki n g t h e l o a d di s t r i bu t i o n o f r e l a t i v e pr e s s i n g r a t e,o pt i mi z a t i o n o f t e mp e r a t u r e c o l l e c t i n g d o t a t

及产 品质 量 的要求 ,莱 钢对 轧制模 型进 行 了不 断

优 化 ,取得 了 良好 的效 果 。

负荷分配不合 理情况下 ,对 绝对压下 Nhomakorabea率进行调

整 ,由于绝 对压 力率 数 值 相 对较 小 ( 特 别 是 后 机 架 分 配系数 在 0 . 0 0 1 2~ 0 . 0 0 1 5之 间 ) ,负荷 调 整

莱钢 第 1条 热 轧 生 产 线 1 5 0 0 mm 热 轧 于

2 0 0 5年 5月 建 成投 产 。2 0 0 7年 达 到 了年设 计 生

产 能力 2 4 5万 t 。随 着 产量 的不 断 提 高 ,精 轧 轧 制模 型存 在 的问题 逐渐暴 露 出来 ,为 了满足 生 产

板带热连轧轧制力及其设定的研究

关 键 词:热连轧,轧制力,变形抗力,DEFORM-2D,轧制规程,鲁棒性设

计

论文类型:应用基础研究

II

摘 要

The Reseach on Loads and Their Preset of Hot Strip Tandem Mill Specialty: Material Processing Engineering Name: Liu Yang Supervisor: Zhou Xudong Subject:

III

河南科技大学硕士学位论文

than 5.5%; meanwhile, the accuracy of finite element method is higher than that of Baoshan steel model, especially at the third pass, the accuracy of rolling force is 4.3% higher than that of Baoshan steel model. Lastly, according to the principle and method of rolling schedule, the traditional schedule and the new rolling schedule with large reduction at the last pass were respectively formulated. Subsequently, regarding the roll eccentricity as the “noise” factor and regarding the variation of rolling load as the response of product by referring to the concept of robustness design, the hot strip tandem mill processes under different rolling schedules were simulated by using DEFORM-2D software. After the simulation, the variations of rolling loads of different rolling schedules were analyzed and contrasted, and then the fluctuation ranges of rolling loads at the last pass were respectively calculated. The result displays that the fluctuation of rolling load of the new schedule is remarkably ess than that of traditional schedule and the fluctuation range of the new one is also less than that of the traditional one. Accordingly, rolling load of the new schedule is able to restrain the influence of roll eccentricity better. In other words, the rolling load of the new schedule has a better robustness. In a word, the conclusion of this thesis can supply important reference to the hot strip tandem mill production.

基于Gleeble-1500热/力模拟实验机的轧机轧制力研究

应 变 曲线 , 以 R 作 为 材 料 的 屈服 极 限值 , 到 不 同条 件 下 的 变形 抗 力值 。通 过 分 析 变形 速 度 、 并 得 变形 温 度 对 变形 抗 力的 影 响 , 明 随 变 形速 度 的增 加 , 表 变形 抗 力提 高 ; 变形 温 度 的 升 高 , 随 变形 抗 力 降低 。 据 实验 所得 变形 抗 力 而 根

空( 为避 免 试件 在高 温下 被严 重 氧化 ) 的条 件下 , 先 加 热 到 比设 定 变形 温 度 高 5 C的值 , 温一 段 时 0 保 间 , 降 温 到设定 的变形 温 度 , 再 进行 拉伸 实验 , 至 直

试 件 断 裂 。实 验 过 程 中 , le l一 5 0试 验 机 与 G e be 1 0

实验材 料 为 目前 生 产 中用量 较 大的 Q3 5钢 试 4

收稿 日期 : 0 7 1 - 9 20 -02

作者 简 介 : 子坤 (9 O )男 , 陈 1 8一 , 助理 工 程 师 。电话 :3 6 94 8 181 21。 5

维普资讯

表 1 实 验 方 案

维普资讯

第 3 卷 第 2期 6

2 0 年 4月 08

江 苏 冶 金

Ja g u Me al r y in s tlu g

Vo _ 6 No 2 l3 .

Ap . 0 8 r 20

基于Gle l一 5 0热/ ebe 1 0 力模拟 实验机的轧机轧制力研究

,

、

苊 周 鄙变

变

不相 同 , 前

形力影 。 抗 的响

分外.形 黧壁变过 析 于

形 、 嘉 厦 0父 ~ 忸

度 大 力 变 的 变 薹 速度 蔷 形 提 影 通随 速 增,抗 高 响 常 形

变形温度对形变强化相变完成时临界应变量的影响

1 实验方法

实验材 料采用 由宝钢 提供的 普通商 用低 碳钢

田 景 E mail: yuanshant @ 163 co m 作者简介: 田 景, 女, 1971 年 生, 硕 士, 讲 师, 主 要 从事金属材料晶粒细化研究 收稿日期: 2005 07 08; 修订日期: 2005 09 28

图 1 形变强化相变热压缩变形实验工艺 Fig 1 P rocessing scheme fo r hot co mpr essio n

表 1 相变完成时的临界应 变量 c 及铁素体平均晶粒尺寸 T ab 1 T he cr itical strain c and fer rite g rain size for t he complet ion of DEF T

变形温度 变形速率

工艺序号

(! )

( s- 1 )

铁素体平均

cHale Waihona Puke 晶粒尺寸( m)王国柱 杨王 孙祖庆

摘 要: 利用 形变强化相变 机制研究了低碳钢过冷奥氏体在 740 ! 和 780! , 10s- 1 变形时的变形温度 对相变完

成时 临界应变量 c 的影响。结果表明, 变形温度对 c 和组织演变的影响很大。在 740 ! 和 780! 变形 时, c 分别为

0 96 和 1 39, 变形温度降低明显促进了相变。变形温度对 c 的影响在组织演变上主 要表现为铁 素体形核 地点的不

而对于变形的过冷奥氏体而言, 处于温度过冷 和形变的双重作用下, 相变驱动力大大增加, 完成 相变的时间明显缩短。对 于表 2 中的工艺 1, 2 来 说, 相变完 成所需 的时 间分别 为 0 096s, 0 139s。 与未变形的情况相比, 相变过程明显提前。这是由 于形变使过冷奥氏体基体内部缺陷增多, 位错密度 增大, 促进了原子扩散过程, 同时畸变能升高, 极 大地提高了奥氏体向铁素体转变的驱动力, 铁素体 形核率大大提高, 明显促进了铁素体相变。在形变 和过冷的双重作用 下, 铁素体 晶粒数目快速 增加, 是一个以形核为主导的过程, 铁素体晶粒之间的相 互碰撞使晶粒的长大在几何空间受到限制, 使铁素 体晶粒细化。

一种超高强硼钢板B1500HS奥氏体状态流变模型_原政军

R I P 钢由于其独特的强韧化 目前 , 高强 钢 如 T 机制和高的强韧 性 , 被 公 认 为 是 新 一 代 汽 车 用 高 强 度钢板 , 其 抗 拉 强 度 能 达 1 0 0 0 MP a

[ ] 1 2 -

下具有均匀马氏 体 组 织 的 超 高 强 度 零 件 。 热 冲 压 工 艺是集应变场 、 应 力 场 、 温 度 场 及 相 变 为 一 体 的 复 杂热力耦合过 程 , 因 此 , 研 究 超 高 强 度 钢 板 热 流 变 行为 , 对于超高强度 钢 板 热 冲 压 成 形 技 术 的 应 用 具 有重要意义 。 本文采用物理实 验 对 不 同 温 度 及 应 变 速 率 作 用 下的硼钢板 B 1 5 0 0 H S 进行热流变行为研究 , 分析各 参数对材料流变 行 为 的 影 响 规 律 , 揭 示 其 流 变 应 力 与温度 、 应变及 应 变 速 率 的 相 关 性 , 以 期 通 过 所 得 实验数据建立材 料 的 变 形 抗 力 数 学 模 型 , 为 进 一 步 开展超高强度钢板 的 热 冲 压 技 术 研 究 提 供 实 验 参 考 依据 。

第3 7卷 第4期 V o l . 3 7 N o . 4

F O R G I N G &S T A M P I N G T E C H N O L O G Y

2 0 1 2年8月 A u .2 0 1 2 g

一种超高强硼钢板 B 1 5 0 0 H S 奥氏体状态流变模型

原政军1 , 唐炳涛2 , 耿宗亮1 , 王兰城3 , 张观耀1

形温度 9 0 0,8 0 0,7 0 0和6 0 0 ℃,保 温 1 0s 以 消 除 板厚方向温度梯度 。

-1 ( )应变速率选取 0 3 . 0 1,0 . 1,1 . 0和1 0 . 0s 4 种情况在指定温度下进行等温拉伸 , 直至拉断 。

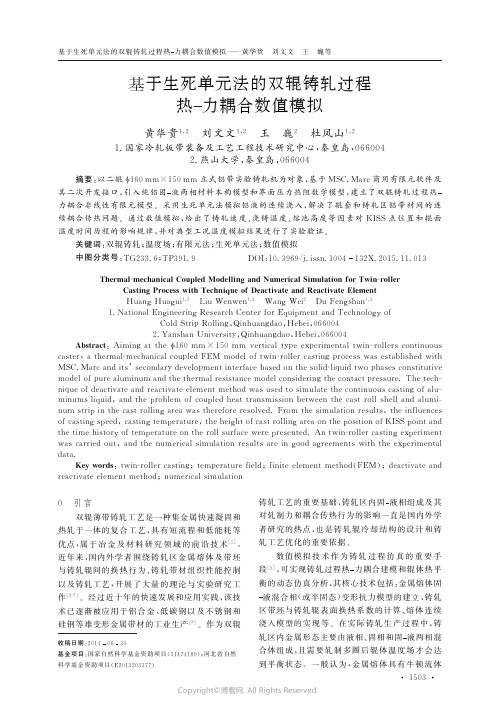

基于生死单元法的双辊铸轧过程热-力耦合数值模拟

基于生死单元法的双辊铸轧过程热力耦合数值模拟黄华贵1,2刘文文1,2 王 巍2 杜凤山1,21.国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.燕山大学,秦皇岛,066004摘要:以二辊ϕ160mm×150mm 立式铝带实验铸轧机为对象,基于M S C .M a r c 商用有限元软件及其二次开发接口,引入纯铝固液两相材料本构模型和界面压力热阻数学模型,建立了双辊铸轧过程热力耦合非线性有限元模型㊂采用生死单元法模拟铝液的连续浇入,解决了辊套和铸轧区铝带材间的连续耦合传热问题㊂通过数值模拟,给出了铸轧速度㊁浇铸温度㊁熔池高度等因素对K I S S 点位置和辊面温度时间历程的影响规律,并对典型工况温度模拟结果进行了实验验证㊂关键词:双辊铸轧;温度场;有限元法;生死单元法;数值模拟中图分类号:T G 233.6;T P 391.9 D O I :10.3969/j.i s s n .1004132X.2015.11.013T h e r m a l ‐m e c h a n i c a l C o u p l e d M o d e l l i n g an dN u m e r i c a l S i m u l a t i o n f o rT w i n ‐r o l l e r C a s t i n g P r o c e s sw i t hT e c h n i qu e o fD e a c t i v a t e a n dR e a c t i v a t eE l e m e n t H u a n g H u a g u i 1,2 L i u W e n w e n 1,2 W a n g W e i 2 D uF e n g s h a n 1,21.N a t i o n a l E n g i n e e r i n g R e s e a r c hC e n t e r f o rE q u i p m e n t a n dT e c h n o l o g y of C o l dS t r i p R o l l i ng ,Q i nh u a n g d a o ,H e b ei ,0660042.Y a n s h a nU n i v e r s i t y ,Q i n h u a n gd a o ,He b e i ,066004A b s t r a c t :A i m i n g a t t h e ϕ160mm×150mm v e r t i c a l t y p ee x pe r i m e n t a l t w i n ‐r o l l e r sc o n t i n u o u s c a s t e r ,a t h e r m a l ‐m e c h a n i c a l c o u p l e dF E M m o d e l of t w i n ‐r o l l e r c a s t i n gpr o c e s sw a s e s t a b l i s h e dw i t h M S C .M a r c a n d i t s ’s e c o n d a r y d e v e l o p m e n t i n t e r f a c eb a s e do n t h e s o l i d ‐l i qu i d t w o p h a s e s c o n s t i t u t i v e m o d e l o f p u r e a l u m i n u ma n d t h e t h e r m a l r e s i s t a n c em o d e l c o n s i d e r i n g t h e c o n t a c t p r e s s u r e .T h e t e c h -n i q u e o f d e a c t i v a t e a n d r e a c t i v a t e e l e m e n tm e t h o dw a s u s e d t o s i m u l a t e t h e c o n t i n u o u s c a s t i n g o f a l u -m i n u m s l i q u i d ,a n d t h e p r o b l e m o f c o u p l e dh e a t t r a n s m i s s i o nb e t w e e nt h ec a s t r o l l s h e l l a n da l u m i -n u ms t r i p i n t h e c a s t r o l l i n g ar e aw a s t h e r e f o r e r e s o l v e d .F r o mt h e s i m u l a t i o n r e s u l t s ,t h e i n f l u e n c e s o f c a s t i n g s p e e d ,c a s t i n g t e m p e r a t u r e ,t h e h e i g h t o f c a s t r o l l i n g ar e a o n t h e p o s i t i o n o fK I S S p o i n t a n d t h e t i m eh i s t o r y o f t e m p e r a t u r e o n t h e r o l l s u r f a c ew e r e p r e s e n t e d .A n t w i n ‐r o l l e r c a s t i n g e x pe r i m e n t w a s c a r r i e do u t ,a n dt h en u m e r i c a l s i m u l a t i o nr e s u l t s a r e i n g o o da g r e e m e n t sw i t ht h ee x pe r i m e n t a l d a t a .K e y wo r d s :t w i n ‐r o l l e r c a s t i n g ;t e m p e r a t u r e f i e l d ;f i n i t ee l e m e n tm e t h o d (F E M );d e a c t i v a t e a n d r e a c t i v a t e e l e m e n tm e t h o d;n u m e r i c a l s i m u l a t i o n 收稿日期:20140630基金项目:国家自然科学基金资助项目(51474189);河北省自然科学基金资助项目(E 2013203377)0 引言双辊薄带铸轧工艺是一种集金属快速凝固和热轧于一体的复合工艺,具有短流程和低能耗等优点,属于冶金及材料研究领域的前沿技术[1]㊂近年来,国内外学者围绕铸轧区金属熔体及带坯与铸轧辊间的换热行为㊁铸轧带材组织性能控制以及铸轧工艺,开展了大量的理论与实验研究工作[2‐7]㊂经过近十年的快速发展和应用实践,该技术已逐渐被应用于铝合金㊁低碳钢以及不锈钢和硅钢等难变形金属带材的工业生产[8]㊂作为双辊铸轧工艺的重要基础,铸轧区内固液相组成及其对轧制力和耦合传热行为的影响一直是国内外学者研究的热点,也是铸轧辊冷却结构的设计和铸轧工艺优化的重要依据㊂数值模拟技术作为铸轧过程仿真的重要手段[9],可实现铸轧过程热力耦合建模和辊体热平衡的动态仿真分析,其核心技术包括:金属熔体固液混合相(或半固态)变形抗力模型的建立㊁铸轧区带坯与铸轧辊表面换热系数的计算㊁熔体连续浇入模型的实现等㊂在实际铸轧生产过程中,铸轧区内金属形态主要由液相㊁固相和固液两相混合体组成,且需要轧制多圈后辊体温度场才会达到平衡状态㊂一般认为,金属熔体具有牛顿流体㊃3051㊃基于生死单元法的双辊铸轧过程热力耦合数值模拟黄华贵 刘文文 王 巍等Copyright ©博看网. All Rights Reserved.的流变性能,固相金属的塑性流变性能目前已有较为成熟的理论模型,而固液两相混合体铸轧变形过程的流变应力曲线则需通过半固态金属的热压缩实验测试获得[10‐11]㊂湛利华等[5,12]在G l e e b l e上开展了铝合金连续铸轧过程流变行为物理模拟研究,并将其成功应用于铸轧工艺热力耦合分析㊂铸轧区金属熔体㊁固相带坯与辊面之间换热行为方面,国内外学者主要采用接触热阻测试实验,得到不同温度㊁接触压力和表面粗糙度等条件下的接触换热系数,并应用于铸轧辊温度场模拟[13‐15]㊂为获得铸轧辊辊体的平衡态温度场,对铸轧辊与带坯进行耦合传热有限元建模时,持续多圈的铸轧过程模拟需要大量的网格作为支持,这给模型求解带来较大困难㊂因此,解决金属熔体连续浇入建模问题,对实现铸轧过程热力耦合和辊体热平衡的动态仿真分析具有重要意义㊂本文以燕山大学二辊ϕ160mm×150mm铸轧机为对象,以铸轧区流变本构模型和接触换热数学模型为基础,通过M S C.M a r c二次开发子程序接口,采用生死单元法建立了纯铝双辊铸轧过程的热力耦合有限元模拟模型,解决了金属熔体的连续浇铸建模问题㊂目前,生死单元法在带钢卷取[16]㊁焊接[17]和工程施工[18]等工艺研究方面已有较多应用㊂1 双辊铸轧热力耦合有限元建模1.1 模型简化二辊ϕ160mm×150mm立式实验铸轧机如图1所示,设计最大轧制力50k N(5t),最大铸轧力矩1200N㊃m,主电机功率为3k W,具有振动铸轧功能[19],以改善铸轧带材的内部质量㊂为便于有限元建模,进行如下假设:①铸轧辊为刚性辊,铝液入口速度和温度恒定,带坯与辊面不发生相对滑动;②铸轧区内熔体㊁铸坯与铸轧辊沿宽度方向传热均匀,轧制力轴向分布均匀,铸轧成形过程简化为平面应变问题;③辊套与辊内冷却水对流换热系数为定值;④铸轧辊与熔体间的换热系数取常数,辊面与带坯间的换热系数与接触压力㊁温度有关㊂为减小计算规模,根据传热和变形的对称性,取二分之一结构进行建模,在M S C.M a r c软件平台上建立纯铝双辊铸轧过程热力耦合仿真模型,如图2所示㊂以铸轧厚度为3mm的铝带产品为例进行建模分析,辊套厚30mm,取铸轧区出口中心为坐标原点o,高度方向为y轴,辊面A点(图2)为验证实验温度检测点㊂图2中,y a为溶1.压下装置2.平衡弹簧3.铸轧辊4.铸轧带材5.浇铸系统6.铸轧辊7.振动机构图1 二辊铸轧机结构简图池液面高度,y k为单元 杀死”的临界坐标,h2为辊套和冷却水之间的对流换热系数㊂图2 铸轧过程热力耦合模型1.2 传热边界条件(1)铸轧带坯与辊套之间接触换热边界表达为q f=h1(t Z P-t G TW)(1)其中,q f为轧辊与带坯间的热流密度;t Z P㊁t G TW分别为带坯表面温度和辊套表面温度;h1为带坯与辊套之间的接触换热系数,与界面接触压力有关,文献[14]通过界面热阻测试实验,给出了其回归公式:h1R ak m=2.35×10-3(p H)0.93+1.29×10-3(2)式中,R a为均方根表面粗糙度,μm;k m为调和平均热导率,W/(m㊃K);p为界面压力,M P a;H为较软接触副材料的微观硬度,M P a㊂(2)辊套与内侧冷却水间的对流换热边界表达为q w=h2(t G T N-t S)(3)式中,q w为辊套与冷却水之间的热流密度;t G T N和t S为辊套内表面温度和冷却水温度㊂模型中辊体㊁冷却水初始温度和环境温度均为30℃㊂h2取14k W/(m2㊃K)㊂(3)辊套与空气间的对流换热和辐射换热等价为综合换热系数,取25W/(m2㊃K)㊂(4)铸轧带坯中心对称面取绝热边界条件㊂㊃4051㊃中国机械工程第26卷第11期2015年6月上半月Copyright©博看网. All Rights Reserved.1.3 材料本构模型工业纯铝的凝固温度区间为614~659℃,凝固潜热为3.9414J /g,其热物性参数如表1所示[20]㊂表1 纯铝热物性参数温度t (℃)227327427527627660(固)660(液)670710质量热容(J /(k g㊃K ))99710401080114912311264117611771177热导率(W /(m ㊃K ))23623122521821020890.991.493 考虑固液两相混合体和固相纯铝的热变形流变特性差异,引用文献[12]中纯铝的材料本构模型:σ=2.37×108ε㊃0.8733e x p (-0.019(t +273))t ≥600℃3.71×107ε㊃0.6707e x p(-0.017(t +273))500℃<t <600℃9.161×103s i n h -1ε㊃0.043e x p (-0.0069(t +273))300℃<t ≤500℃2.356×103ε㊃0.5345e x p (-0.0041(t +273))t ≤ìîíïïïïïïïïïï300℃(4)式中,t 为变形温度,℃;σ为铝的流变应力,M P a ;ε㊃为应变速率,s-1㊂材料本构模型通过M S C .M a r c 二次开发接口子程序u r p f l o .f 嵌入有限元模型[21]㊂铸轧辊材料选用42C r M o ,相关热物性参数直接从M S C .M a r c 材料数据库中读取㊂1.4 生死单元法及连续浇铸建模由于铸轧辊表面与铸坯间的传热具有间断周期性特点,生产实践表明,铸轧辊达到热平衡至少需要工作10圈以上,铸轧带材数十米㊂若采用传统带辊耦合传热建模方法,则入口处需设置数量巨大的 金属熔体”网格,给模型求解带来困难㊂如图2所示,本文利用M S C .M a r c 中的生死单元法(二次开发接口子程序u a c t i v e .f ),在铸轧入口浇铸区上方预先划分足够数量的网格,并将节点坐标y 大于y a (即熔池液面高度)的单元全部 杀死”㊂随着铸轧辊的转动,铸轧区内金属网格会将 死单元”带入铸轧区,当其节点坐标y 小于y a 时,通过子程序将新进入铸轧区的 死单元”重新 激活”㊂同样,为避免铸轧出口铝带长度过大而导致模型网格数量过多,在出口方向以y k 作为单元 杀死”的临界坐标,单元节点坐标y 小于y k 时将被杀死”㊂因此,整个模拟过程中仅节点坐标在y k 和y a 之间的单元保持 激活”状态,参与模型求解的单元数量大大减少,解决了连续浇铸模拟和快速仿真问题㊂2 模拟结果分析2.1 铝带单元激活”与 杀死”处理图3是铸轧速度为2.4m /m i n 时,完成第一圈轧制后的辊面温度变化云图㊂从图3中可以看出,金属熔体入口液面始终保持不变,当铸轧出口带坯延伸至y k 点后,单元即被 杀死”㊂在有限元法中,对于被 杀死”的单元只是将其单元刚度矩阵乘上一个较小的参数(如1.0×10-6),并非将其从实际模型中删除㊂由于被 杀死”单元的单元载荷㊁质量和热边界条件等其他同类参数均为0,故可大大提高模型求解效率㊂铝液入口单元温度初值则可在模型中设置,不受单元生死操作的影响㊂(a )时间τ=0(b )时间τ=4s(c )时间τ=12s(d )时间τ=18s图3 铸轧过程辊面温度分布变化模拟获得了铸轧区稳态温度场(图4a)和带坯等效应力分布(图4b ),从图4中可以看出铸轧区内液相区㊁固液两相区㊁固相区和K I S S 点高度,以及铝带等效应力分布㊂结合铸轧辊与铝带间接触压力模拟结果(图5)和式(2),可计算出铸轧区内铝带和铸轧辊间的接触换热系数分布曲线(图5),接触压力从入口到出口先增大后减小,接触换热系数与接触压力的变化趋势相一致㊂2.2 铸轧速度对K I S S 点高度和出口温度的影响取熔池液面高度y a =30mm ,铸轧速度v 分别为1.6m /m i n ㊁2.4m /m i n ㊁3.2m /m i n,浇铸温度t 0=700℃,K I S S 点高度和铝带出口温度变化㊃5051㊃基于生死单元法的双辊铸轧过程热力耦合数值模拟黄华贵 刘文文 王 巍等Copyright ©博看网. All Rights Reserved.(a)温度场(b)等效应力图4 稳态铸轧区(τ=150s)图5 铝带与铸轧辊间接触压力和接触换热系数规律如图6所示㊂从图6中可以看出,当v =3.2m /m i n时,铝带出口温度处于固液两相区,会发生漏钢事故;当v =1.6m /m i n 时,出口温度较低,K I S S 点高度过高,易造成卡壳事故㊂模拟结果表明,当v =2.4m /m i n 时,K I S S 点高度由开始的12.74mm 随时间逐渐降低并稳定于8mm (图6b),铸轧过程稳定㊂(a)出口温度(b )K I S S 点高度(v =2.4m /m i n)图6 铸轧速度对K I S S 点高度和铝带出口温度的影响2.3 浇铸温度对K I S S 点高度和出口温度的影响取熔池液面高度y a =30mm ,铸轧速度v =2.4m /m i n ,浇铸温度t 0分别为680℃㊁700℃㊁720℃,K I S S 点高度和铝带出口温度的变化规律如图7所示㊂从图7中可以看出,三种工况下K I S S 点高度随铸轧圈数的变化趋势基本相似,浇铸温度每降低20℃,铝带出口温度约降低10℃(图7a),相同时刻K I S S 点高度升高约1m m (图7b )㊂(a)出口温度(b )K I S S 点高度图7 浇铸温度对K I S S 点高度和出口温度的影响2.4 熔池高度对K I S S 点高度和出口温度的影响取浇铸温度t 0=700℃,铸轧速度v =2.4m /m i n ,熔池高度y a 分别为20mm ㊁30mm 和40mm ,K I S S 点高度和铝带出口温度变化规律如图8所示㊂当熔池高度为20mm 时,铝带出口温度超过625℃,会出现漏钢事故(图8a );当熔池高度由30mm 升高至40mm 时,稳态K I S S 点高度由8mm 提高至19.3mm ,铝带出口温度由570℃降低至498℃㊂2.5 辊套热平衡分析及实验验证根据上述模拟结果,确定适于本实验铸轧机的合理工艺参数为:熔池高度30mm ㊁浇铸温度700℃㊁铸轧速度2.4m /m i n ,并以以上参数为基础进行辊套热平衡分析,模拟获得的辊面及辊套径向温度随时间变化曲线如图9所示,图中,h '为测点距辊面的距离㊂铸轧过程辊套内各点温度随时间呈周期性变化,距辊面越近,温度波动周期性越明显(图9b)㊂轧制9圈后辊套温度变化达到稳定状态,辊面最㊃6051㊃中国机械工程第26卷第11期2015年6月上半月Copyright ©博看网. All Rights Reserved.(a)出口温度(b )K I S S 点高度图8 熔池高度对K I S S点高度和铝带出口温度的影响(a)辊面温度1.h '=5mm 2.h '=10mm 3.h '=15mm4.h '=20mm 5.h '=25mm 6.h '=30mm (b)辊套径向温度图9 辊套热平衡模拟结果高温度为298℃,最低温度为125℃(图9a ),辊套内壁温度为45℃(图9b)㊂为验证模型精度,利用R a yt e k 红外测温仪对相同工况下(图10a )辊面温度进行采集㊂由于工作过程轧辊处于转动状态,无法对辊面进行定点测温,本文通过事先在辊面中心A 点(图2)对应的辊身端部贴签做标识,分别连续铸轧1圈㊁2圈㊁3圈后停机对A 点进行温度测试,结果表明,实测值与有限元模拟结果基本吻合(图10b)㊂(a)实验现场(b)辊面温度对比图10 温度模拟结果验证3 结束语本文较为系统地分析了双辊铸轧过程热力耦合有限元建模的核心数学模型,并采用生死单元方法,解决了金属熔体连续浇铸建模问题,为铸轧辊热平衡分析和工艺优化提供了新途径㊂以二辊ϕ160mm×150mm 立式实验铸轧机为对象,模拟分析了铸轧速度㊁熔池高度㊁浇铸温度对铸轧区K I S S 点高度和带材出口温度的影响规律,给出了合理的铸轧工艺规程及相应工况下的辊套热平衡演变过程,并通过铸轧实验对温度模拟结果进行了验证㊂参考文献:[1] 赵红阳,胡林,李娜.双辊薄带铸轧技术的进展及热点问题评述[J ].鞍钢技术,2007(6):1‐5.Z h a o H o n g y a n g ,H uL i n ,L iN a .D e v e l o p m e n to f T w o ‐h i g hT h i nS t r i p C a s t i n g a n dR o l l i n g T e c h n o l o -g y a n dK e y P o i n tR e v i e w [J ].A n g a n g T e c h n o l o g y ,2007(6):1‐5.[2] Z h a oH u ,L i P e i j i e ,H eL i a n g j u .C o u p l e dA n a l ys i s o fT e m p e r a t u r e a n dF l o w D u r i n g T w i n ‐r o l lC a s t i n g o fM a g n e s i u m A l l o y S t r i p [J ].J o u r n a l o fM a t e r i a l s P r o c e s s i n g T e c h n o l o g y,2011,211(6):1197‐1202.[3] W a n g B o ,Z h a n g J i e y u ,L iX i a n g m e i ,e t a l .S i m u -l a t i o no fS o l i d i f i c a t i o n M i c r o s t r u c t u r e i n T w i n ‐r o l l C a s t i n g S t r i p [J ].C o m pu t a t i o n a lM a t e r i a l sS c i e n c e ,2010,49(1):S 135‐S 139.[4] 陈守东,陈敬超.双辊薄带连铸凝固组织模拟微观模型的验证[J ].材料热处理学报,2012,33(7):㊃7051㊃基于生死单元法的双辊铸轧过程热力耦合数值模拟黄华贵 刘文文 王 巍等Copyright ©博看网. All Rights Reserved.154‐158.C h e nS h o u d o n g,C h e nJ i n g c h a o.V a l i d a t i o no fM i-c r o M ode lf o rS o l i d i f i c a t i o n P r o c e s so f T w i n‐r o l lC o n t i n u o u sC a s t i n g T h i nS t r i p[J].T r a n s a c t i o n so fM a t e r i a l s a n d H e a tT r e a t m e n t,2012,33(7):154‐158.[5] 湛利华,李晓谦,唐朝阳,等.铝带坯连续铸轧过程热力耦合有限元分析[J].中国机械工程,2005, 16(11):979‐984,996.Z h a n L i h u a,L iX i a o q i a n,T a n g Z h a o y a n g,e ta l.T h e r m o‐m e c h a n i c a lC o u p l i n g A n a l y s i so f A l u m i-n u m C o n t i n u o u sR o l lC a s t i n g P r o c e s s e s[J].C h i n aM e c h a n i c a lE n g i n e e r i n g,2005,16(11):979‐984, 996.[6] P a r k aC M,C h o i a JT.T h e r m a lC r o w nA n a l y s i so ft h eR o l l i n t h eS t r i p C a s t i n g P r o c e s s[J].J o u r n a l o fM a t e r i a l sP r o c e s s i n g T e c h n o l o g y,2009,209(8): 3714‐3723.[7] 朱志华,肖文锋,李晓谦.双辊连续铸轧过程中轧制界面接触压力切块法建模与数值模拟[J].中国机械工程,2005,16(13):1091‐1095.Z h uZ h i h u a,X i a o W e n f e n g,L iX i a o q i a n.M o d e l i n go fR o l l i n g P r e s s u r eU s i n g S l a b‐m e t h o da n d t h eN u-m e r i c a lS i m u l a t i o n d u r i n g T w i n‐r o l l C o n t i n u o u sR o l lC a s t i n g P r o c e s s[J].C h i n a M e c h a n i c a lE n g i-n e e r i n g,2005,16(13):1091‐1095.[8] J e r r y W S,R o b e r tJ,C o m s t o c kJR.M e t h o do fC o n t i n u o u s C a s t i n g N o n‐o r i e n t e d E l e c t r i c a lS t e e lS t r i p:U S,2006015z142A1[P].2006‐07‐13. [9] 许志强,孟哲儒,杜凤山,等.双辊薄带铸轧数值模拟研究现状及展望[J].燕山大学学报,2014,39(2):95‐101.X uZ h i q i a n g,M e n g Z h e r u,D u F e n g s h a n,e ta l.C u r r e n tS i t u a t i o na n d P r o s p e c to fT w i n‐r o l lS t r i pC a s t i n g P r o c e s s N u m e r i c a lS i m u l a t i o n[J].J o u r n a lo fY a n s h a nU n i v e r s i t y,2014,39(2):95‐101. [10] 谢金乐,刘允中,吴汇江,等.半固态7050铝合金热压缩变形行为[J].特种铸造及有色合金,2011,31(9):816‐819.X i e J i n l e,L i uY u n z h o n g,W uH u i j i a n g,e t a l.H o tC o m p r e s s i o nB e h a v i o ro fS e m i‐s o l i d7050A l u m i-n u m A l l o y[J].S p e c i a lC a s t i n g&N o n f e r r o u sA l-l o y s,2011,31(9):816‐819.[11] 湛利华,钟掘,李晓谦,等.连续铸轧流变行为的物理模拟及其应力应变关系的演变[J].中国有色金属学报,2004,14(12):1995‐2002.Z h a nL i h u a,Z h o n g J u e,L i X i a o q i a n,e t a l.P h y s i-c a l S i m u l a t i o no fR h e o l o g i c a lB e h a v i o r a n dS t r e s s‐s t r a i n R e l a t i o n E v o l v e m e n ti n C o n t i n u o u s R o l lC a s t i n g P r o c e s s[J].T h eC h i n e s eJ o u r n a l o fN o n-f e r r o u sM e t a l s,2004,14(12):1995‐2002.[12] 湛利华.铝合金连续铸轧过程流变行为研究及热力耦合分析[D].长沙:中南大学,2005. [13] 刘菊.固体界面接触热阻及热导率测量的实验研究[D].武汉:华中科技大学,2011. [14] 张云湘.瞬态法接触热阻实验研究及其在快速铸轧工艺参数仿真中的应用[D].长沙:中南大学,2004.[15] W a n g D e,Z h o uC h e n g,X u G u o j i n,e ta l.H e a tT r a n s f e rB e h a v i o ro fT o p S i d e‐p o u r i n g T w i n‐r o l lC a s t i n g[J].J o u r n a l o fM a t e r i a l sP r o c e s s i n g T e c h-n o l o g y,2014,214(6):1275‐1284. [16] 王晓晨,杨荃,刘瑞军,等.基于A N S Y S有限元法的热卷箱内中间坯温度场分析[J].北京科技大学学报,2013(4):454‐458.W a n g X i a o c h e n,Y a n g Q u a n,L i u R u i j u n,e ta l.T e m p e r a t u r eF i e l d A n a l y s i so f I n t e r m e d i a t eS l a b si n t h eH o tC o i lB o xB a s e do n A N S Y SF i n i t eE l e-m e n tM e t h o d[J].J o u r n a l o fU n i v e r s i t y o fS c i e n c ea n dT e c h n o l o g y B e i j i n g,2013(4):454‐458.[17] 赵洪运,舒凤远,张洪涛,等.基于生死单元的激光熔覆温度场数值模拟[J].焊接学报,2010,31(5):81‐84.Z h a o H o n g y u n,S h uF e n g y u a n,Z h a n g H o n g t a o,e ta l.N u m e r i c a lS i m u l a t i o n o n T e m p e r a t u r eF i e l do fL a s e rC l a d d i n g B a s e do n B i r t h‐d e a t h E l e m e n tM e t h o d[J].T r a n s a c t i o n s o f t h eC h i n aW e l d i n g I n-s t i t u t i o n,2010,31(5):81‐84.[18] 郑江,葛鸿鹏,王先铁,等.局部位形约束生死单元法及其在施工力学分析中的应用[J].建筑结构学报,2012,33(8):101‐108.Z h e n g J i a n g,G eH o n g p e n g,W a n g X i a n t i e,e t a l.A M e t h o do fE l e m e n tB i r t ha n d D e a t h o fL o c a lC o n f i g u r a t i o nC o n‐s t r a i n ta n dI t s A p p l i c a t i o ni nC o n s t r u c t i o n M e c h a n i c s[J].J o u r n a lo f B u i l d i n gS t r u c t u r e s,2012,33(8):101‐108. [19] 李尧.双辊薄带振动铸轧过程仿真模拟及实验研究[D].秦皇岛:燕山大学,2011. [20] 王祝堂.铝合金及其加工手册[M].3版.长沙:中南大学出版社,2005.[21] 陈火红,尹伟奇,薛小香.M S C.M a r c二次开发指南[M].北京:科学出版社,2004.(编辑 袁兴玲)作者简介:黄华贵,男,1978年生㊂燕山大学机械工程学院教授㊁博士㊂主要研究方向为材料加工工艺及装备㊂获国家发明专利6项,发表论文30余篇㊂刘文文,男,1990年生㊂燕山大学机械工程学院硕士研究生㊂王 巍,女,1978年生㊂燕山大学机械工程学院讲师㊂杜凤山,男,1960年生㊂燕山大学机械工程学院教授㊁博士研究生导师㊂㊃8051㊃中国机械工程第26卷第11期2015年6月上半月Copyright©博看网. All Rights Reserved.。

电磁场对钢材组织性能的影响

2001年12月December 2001钢 铁 研 究Research on Iron &S teel第6期(总第123期)N o.6 (Sum123)电磁场对钢材组织性能的影响3王金录 邸洪双 张晓明 王国栋 刘相华(东北大学)摘 要 介绍了国内外磁场热处理对钢材组织影响的最新研究结果,并进行了电磁场对相变形核及晶粒长大影响的动力学分析。

利用自行设计的电磁场装置,在G LEE BL —1500热力模拟实验机上进行了电磁场对形变及随后相变过程影响的实验研究,得到了较为明显的晶粒细化效果。

关键词 电磁场 动力学 晶粒细化 相变EFFECTS OF E LECTR OMAGNETIC FIE LD ON MICR O STRUCTURE&PR OPERT Y OF STEE LPR ODUCTWang Jinlu Di H ongshuang Zhang X iaoming Wang G uodong Liu X ianghua(N ortheastern University )Synopsis The latest results achieved about studies on the effects of the electromagnetic field on the microsturcture and properties of steel during the magneticfield heat treatment in China and across the w orld are introduced.an rinetic analysis is als o made on the effect of electro -magnetic field on the crystal nucleation and growth during the phase trans formation.Based on the above men 2tioned understandings an experimental study is carried out on the in fluence of the elctromagnetic field on the refinement of mild steel during the hot deformation and subsequent phase trans formation using the self designed electromagnetic field device on a G LEE BL -1500simulation machine ,and g ood results obtained accordingly.K eyw ords electromagnetic field K inetics grain refinement phase trans formation联系人:王金录,硕士,沈阳市(110006)东北大学轧制技术及连轧自动化国家重点实验室国家重点基础研究发展规划资助项目,G 19980615101 前 言强度、塑性、韧性塑性—脆性转变温度和可焊接性等是低合金钢最重要的性能指标。

Gleeble1500D在材料中的应用22

试验原理: 试验时将装在真空罐内铜夹头上的试样直接 通以大电流使其自身加热,由点焊在试样上 的热点偶反馈给计算机的温度信号来实现温 度控制,由夹在试样上的横向应变传感器 测得试样的横应变、真应力、真应变及 力的变化,反馈给计算机实现闭路控制。由 x-y记录仪和瞬态记录仪可同时记录试样的 温度、应力、应变及力等参数的变化曲线。

1.2 系统功能: 计算机控制系统:实现系统控制 热控制系统:采用电阻法加热试件 力学控制系统:采用闭环控制,可对载荷、位 移、应力、横向(径向)应变及轴向应变五参 数进行实时监控 因此,可用计算机实现两个闭环控制, 加热速度:可以从0.002℃/sec~10000℃/sec, 位移速度:可以从0.001mm/sec~1100mm/sec 性能指标如下:

钢的应变诱导析出试验

4.4.5 热疲劳曲线 分析热应力疲劳裂纹的影响

空冷过程

热疲劳曲线

热疲劳循环次数5次

热疲劳循环次数20次

热疲劳工艺设计

Gleeble得到的热疲劳应力曲线

奥氏体高温变形过程中的显微组织演变

一 动态再结晶 1 变形温度为800℃、850℃,应变分别为0,0.2, 0.4,0.6的奥氏体淬火组织(考虑变形速率1 s-1 或0.5s-1)。 2 加热到1200℃(应变为0,0.2,0.6)保温 5min后淬火,观察奥氏体组织。 二 静态再结晶 1温度为850℃,应变为0.2,分别保温10s、50s、 100s后淬火。应变为0.4,0.6保温50s后淬火。

钢的应变诱导析出:将Φ8×15mm的圆柱体试 样以20℃/s的速度加热到 1200℃,保温5分钟, 然后以10℃/s的冷速冷却到温度分别为1100、 1050、1000、950、900、850、800、750、 700℃,保温40s,分别给以5%和20%的变形 (变形速率取0.05 s-1和0.5 s-1),之后保持锤 头不变,保温2000s,记录松弛过程中的应力、 应变、温度、时间等过程参数。

Gleeble物理模拟在钢铁材料领域的运用共61页

A IS I 1 0 1 8 C a rb o n S te e l

300

300

dT /dx = 0癈 /m m dT /dx = 9癈 /m m

250

dT /dx = 12 癈 /m m 250

Using the ISO - TTM Anvils

Temp

TMCP过程模拟

单轴压缩均匀变形的实现

TMCP过程模拟

单轴压缩均匀变形组织

10 mm dia. specimen after 60% reduction at 1000oC (x100)

TMCP过程模拟

单轴压缩多道次变形的实现-液压楔系统

材料热/机械加工性能实验

热拉伸性能 / 高温强度/热塑性/超塑性 单轴热压缩性能/流变应力曲线 平面应变热压缩性能 热机械疲劳 高温蠕变/应力松驰

平面应变断裂韧性/CTOD 动静态 CCT / CHT / TTT/PPT/SHCCT 焊接性 / 裂纹敏感性/淬硬脆断倾向

……

热/机械加工过程模拟

铸造 /连铸

物理模拟技术的运用领域

材料基础研究 材料性能实验 材料加工过程模拟

材料基础研究

熔化 /凝固 固态相变 / 临界点/等温转变/连续冷却转变 沉淀相粒子行为/析出/粗化/回溶 加工硬化 /软化 形变组织的动静态回复 /再结晶 材料热塑性/超塑性 组织细化/超细晶和纳米晶块材 裂纹敏感性 热膨胀与热收缩行为

(b) On-cooling

Time

On-heating PDT On-cooling

5%

DRT NDT NST T

L

Temperature

热成形过程模拟

温度梯度对热塑性的影响

Effect of Thermal Gradient on Reduction of Area

Gleeble2000热模拟实验机在控制轧制过程模拟中的应用

以下 公 式 计 算 而 得 : ∑ P = I ( / 。 c n h h)

平 均 应 力 则 为 P= F/( t W J

式 中 : — 试 样 变 形 前 后 的 厚 度 { h—

F— — 压 缩 裁 荷 。

实 验 理 论 分 析 , 案 I的 组 织 性 能 都 很 理 方

1 在 热 模 拟 机 上 进 行 金 属 塑 性 变形 抗力 的研 究

金 属 的 塑 性 变 形 抗 力是 轧 制力 计 算 公

式 中 一 个 非 常 主 要 的 参 数 , 定 变 形 抗 力 确 是 制 定 合 理 的 压 力 加 工 工 艺 的 前 提 影 响 变 形 抗 力 的 因 素 主 要 存 瘦 形 1 度 变 彤 程 韫

结 晶区轧制 , u未 蒋 结 晶 区 轧 制 , r a 两 (+ )

相区轧制 。

在热 摸 拟 机 上 开 展 控 轧 控 冷方 面 的 研

究应从下 面几 方面人 手。

‘

生 产 实 际 中 采 用 何 种 类 型 的 控 制 轧 制 , 视 所 轧 钢 种 对 产 品 组 织 性 能 的 要 求 应 以 及 设 备 条 件 而 定 。 所 控 制 的 工 艺 参 数 有 加 热温度 、 制 温度 、 形程 度 、 形 速度 、 轧 变 变

按 矿 床 厚 度 可 分 为 : 薄 的 — — 厚 度 在 0 8 以 下 ; 的 —— 厚 度 在 O 8 极 .m 薄 .

~

2 ; 厚 的 — — 厚 度 为 2 5 ; 的 —— 厚 度 在 5 2 m ; 厚 的 —— 厚 度 m 中 ~ m 厚 ~ 0 极

大 于 2m。 0

按 矿 床 的 倾 斜 角 度 可 分 为 : 平 的 — — 倾 角 一 般 不 大 于 5 ; 倾 角 的 — — 水 。缓 倾 角 为 5 ~ 3  ̄ 倾 斜 的 —— 倾 角 为 3 。 4 。 急 倾 斜 的 — — 倾 角 为 4 。 9 。 。 0; 0~ 5; 。 0。 5 ̄ 矿 床 的 形 状 、 度 和 倾 角 角 度 对 于 矿 床 开 拓 、 采 方 法 的 选 择 有 着 重 要 的 厚 开

莱钢1500mm热轧带钢卷取控制系统

Mb =6y L h 4 幸 /

Mb :弯 曲力矩 h :带钢 厚度 6 : Y 屈服 系数 L :带钢宽度 322 速力矩 的计算 .. 加 卷取 机 电机 的加速 力矩 由折 算到 电机 轴 上的转动惯量和带钢线加速 度等参数计算出来 【。转动愤量包括 固定部 分和与钢卷规格有关 2 1

参考文献 l 肇新 ,彭侃 .可编程序 控制器原理及应 钟 用I .广州:华南理工大学出版社 ,19. M] 92 2孙一康 .带钢热连轧的模型与控制【 .北 M] 京 :冶金工业 出 版社 , 02 20.

3陈时. 电力拖动自 动控制系统,上海工业

大学出版社。20。 02 4现 代带钢连轧机控制 。沈阳:东北大学出

要的质量指标。卷取机前侧导板的作用就是使 带钢在卷上卷取机之前不跑偏 ,在卷取过程 中 对中 ,保证 良好的卷形 。采用液压伺服系统对

侧导板进 行位置和压力控制。控制系统具有动 态 响应快 、控 制精度高的特 点 ,在带 钢的卷取 过 程 中能实 时地控 制侧 导板 的开 口度 和压 靠 力,使带 钢稳 定在轧 制中心 线上。控 制系统 具 有 两种控 制方式 :位置控制 和压力控 制。可以 自动切换 , 可以根 据生产设备情 况、轧 制品 也 种 等实际需要进 行选择 。在带钢进 入卷取 机以 前 为位 置控 制 ,侧导 板的开 口度设 定要比带 钢 的宽 度大 ,这 样可以 使带 钢顺利 地进 入夹 送 辊 。一旦带钢 头部卷入夹送辊 后,可以是 位置 控 制或 压力控制 。 34 . 自动 卸卷控制 带 钢卷 取过 程 中,运卷 小车 前进 至卷取 机 下方 ,并进行一次上升 ,当卷取完成并尾部 定位后 ,小车第二次上升 ,卷筒停止运转后 , 卸卷车托住带卷 ,卷筒缩径 ,运转 小车将带 卷 运至钢卷升降机上 ,再 由升 降机将带卷移送到 运输链 上 。整 个控 制过程可以手 动/ 自动进行 操作 ,手动时 ,操作 工控S , H t 车的前进和上升 等动作 ,并将这些信号传送NP C L 中,由P C L 控制卷取机的动 作,保证卸卷 的正常进行 。 自 动时 ,直接 由P C L 根据工艺控 制要求进行卸 卷 控制 。 4 .结论 由于系统 采 用 了先 进的控 制算 法 ,系统 运行稳定 ,故障率低 ,创造 了巨大经济效益 , 是一套很好的控制系统。

Gleeble—1500试验机的热模拟技术

1 9 9 5 年第 l 8卷 第 2 期

图1 G I  ̄Me -1 5 0 0 热 模 拟 机 原 理 图

表1 G |  ̄ e -l ¥ 0 0 试 验# 。 蝻程参数

形量) 、 试样 面积等参 量 的程序 值与实测值 的

检 测 。 将 试 验 得 到 的 结 果 通 过 专 门 的

输入. 编程方式 见表 1 。 在表 格的每 一栏 里填

人 工艺 要求的试 验参数 。 试 验过 程 的控制 参 数 可 以是 温 度 和力 .

温度 和应力 或温 度与应变 同时进行 。应力 包 括真应力、 工程 应力 . 应 变 包括 真 应 变 、 工 程

应变 . 其中真应 力的控制是通过 差动式 C —

验。

G1 e e b l e 一1 5 0 0试 验 机 的加 热 特点 是 低 电压 、 大 电流 。 所 以将 该 设备 用 于电阻 焊 、 扩 散焊 的试 验是 比较 合 适 的 , 将试 佯 加工成

将试 样 进 行恒 温、 恒 应变 控制 就 可得 到

维普资讯

是 不 同的 。 Gl e e b l e 一1 5 0 0试验机 配备 了专 用 的埋 弧 焊 HAZ软 件 , 该 软 件 可 根 据 用 户 提

图 5为变 形 速 率 一1 5 s 时 P D : 钢 的 真应力一 真 应变 曲线 , 从 曲线中可 以得 到不 同 变形温 度 时 , 一定 变 形 程度 下该 钢 的变 形 抗

试 验结果 的参 数采集 可 以有 8个通 道 同

时进行 . 每个 通道均 可进 行 : 力、 应力 温度 、

全模拟装 置 。 该 装置 由计 算机 、 模拟 参量控 制

行程 ( 变形量) C 一应变 ( 沿试 样直径 方 向变

超高强钢高效高精度轧制关键技术研发与应用

超高强钢高效高精度轧制关键技术研发与应用在现代工业领域,超高强钢以其出色的性能,如高强度、高韧性和良好的耐腐蚀性,成为了众多关键结构和零部件的首选材料。

然而,要实现超高强钢的高效高精度轧制并非易事,这需要一系列关键技术的研发与应用。

超高强钢的轧制面临着诸多挑战。

首先,由于其高强度的特性,在轧制过程中需要施加极大的压力和扭矩,这对轧制设备的性能和稳定性提出了极高的要求。

其次,要保证轧制后的超高强钢具有高精度的尺寸和良好的表面质量,需要精确控制轧制工艺参数,如轧制温度、轧制速度和压下量等。

此外,超高强钢在轧制过程中的变形行为复杂,容易产生残余应力和微观组织不均匀等问题,影响产品的性能和质量。

为了解决这些问题,科研人员在超高强钢高效高精度轧制关键技术的研发方面付出了巨大的努力。

其中,先进的轧制设备研发是基础。

新型的轧机采用了更强大的驱动系统和更精确的控制装置,能够提供足够的轧制力和扭矩,同时实现对轧制过程的精准控制。

例如,采用液压伺服系统可以实时调整轧辊的位置和压力,确保轧制精度。

在轧制工艺优化方面,通过大量的实验和数值模拟研究,确定了最佳的轧制温度范围和轧制速度。

在合适的温度下进行轧制,可以降低超高强钢的变形抗力,提高轧制效率;而选择恰当的轧制速度,则能够保证轧制过程的稳定性和产品质量的一致性。

同时,对压下量的精确控制也是关键,合理的压下量分配可以有效地改善超高强钢的微观组织和性能。

此外,先进的在线检测和控制系统对于实现超高强钢的高效高精度轧制至关重要。

通过安装高精度的传感器,如温度传感器、压力传感器和位移传感器等,可以实时监测轧制过程中的各种参数,并将这些数据反馈给控制系统。

控制系统根据预设的工艺参数和实时监测数据,及时调整轧制设备的运行状态,实现闭环控制,从而确保轧制过程的稳定性和产品质量的可靠性。

在材料方面,研发新型的超高强钢种也是提高轧制效率和质量的重要途径。

通过优化合金成分和微观组织设计,开发出具有更好塑性和变形能力的超高强钢,降低轧制难度,提高产品的合格率。

1500mm冷轧机组板形控制的研究与应用

线 调 节 ,在 设 定计 算 时往 往 将 其 固定 于 小 而引 起 的 带 钢 两侧 延 伸 超 过 中部 延伸 某一 值 。 而使 带 钢 表 现 的 一 种 缺 陷 。其 主要 控 制 2 . 2 . 2 轧 辊变 形对 板形 的影 响 方 法 是 通 过 改 变 加大 弯 辊 力 的 方法 进 行 影响辊 形 的主要 因素 有 : 调整。 ( I )轧制力 引起 轧辊 变形 3 _ 3 中 间浪 的形 成 因素及 控制 方法 由轧 制 力 引 起 轧 辊 变形 的另 一 种 主 中 间浪 主 要 表 现 为带 钢 中部 起 浪 , 要 形 式是 轧辊 压 扁 。轧 辊 压 扁 现 象 发 生 其 主要 是 由于 工作 辊 弯 辊 力 设 定 过 大而 在 轧 件与 工 作 辊 的 接 触 区或 轧 辊 与 轧 辊 引起 的 ,或 因为 上 道 次 生 产 导 致下 道次 的接 触 。 的板 形 缺 陷 而 导致 中部 延 伸 超 过 边 部延 ( 2 )轧辊辅 助 系统 引起 的轧辊 变形 伸 的缺 陷。其 主要 控 制 方 法 是 通 过 减小 轧辊辅助 系统主要有弯辊系统。弯 弯 辊力 的方 法进行 调整 。

Ch i n a Ne w T e c h n ol o a i e 8 a n d Pr o d u c t s

一

Q

: 冷轧机组板形控制 的研究 与应用

陈新 刚

( 山东省 冶金设计 院股份有限公 司,山 东 莱芜 2 7 1 1 0 4)

设置 的 。

3 - 4肋 浪 ( 1 , 4 )浪 的形 成 因 素 及 控 制 方法

2 . 2 . 3原 料 的原 始 板 形对 轧 件板 形 的

影响

大型支承辊锻件的微观组织模拟

大型支承辊锻件的微观组织模拟大锻件作为关键件、基础件已广泛应用于装备制造的各个方面。

大锻件生产是重型机械制造业的重要组成部分,其生产的品种、重量等级、数量及生产装备等方面的水平,是标志一个国家经济实力和工业发展水平的重要方面。

大锻件的应用领域决定其在复杂的服役条件下工作,要求锻件有较好的内在质量与使用性能。

因此,大锻件的生产与科研要求向科学化、现代化方向发展。

有限元数值模拟技术不仅用于锻件成形过程中内部力学性能的预测和控制,而且对锻件内部微观组织变化过程的研究也逐步深化,通过预测锻件锻造过程中微观组织演变过程,以控制其生产工艺条件及材料的热力学成形工艺参数,实现对成形过程中微观组织演变的控制,最终得到理想的具有良好综合机械性能的锻件组织。

数值模拟仿真技术在锻造领域的应用,不仅大大降低了生产成本,且实现了锻造成形由传统的定性向定量化研究、由经验设计向科学设计的转变。

本文首先通过Gleeble-1500D热模拟压缩物理实验,研究支承辊材料45Cr4NiMoV钢热压缩变形过程中应力应变变化关系,利用实验结果建立材料应力应变曲线模型;分析热压缩变形过程中材料峰值应力与应变率、温度的关系,结果表明:峰值应力随着变形温度的升高而下降,且相同温度下应变率越大,峰值应力也越大,其变化规律与材料高温变形过程中微观组织演化密切相关;并根据热压缩过程中不同温度、不同应变率下峰值应变值的变化,确定了材料临界应变模型。

在物理实验获得材料模型基础上,运用Deform-3D有限元分析软件模拟支承辊镦粗、拔长工艺,并分析不同砧宽下锻件表面温度分布及心部等效应力、等效应变状态,得到了较合理的支承辊镦拔工艺方案。

利用支承辊材料热压缩实验数据及材料临界应变模型,建立了二维元胞自动机动态再结晶模型;通过Deform-3D中Microstructure模块对支承辊镦拔变形过程中动态再结晶进行模拟分析,总结出温度、应变、位错密度等因素与材料动态再结晶之间的关系为:应变量的增加引起位错密度的增大,从而为动态再结晶新晶核的形成提供动力;形核过程中,部分位错能得到释放;同时在高温及不均匀位错能的作用下,新晶核迅速长大。

Gleeble—1500试验机的热模拟技术

Gleeble—1500试验机的热模拟技术

方淑芳

【期刊名称】《攀钢技术》

【年(卷),期】1995(018)002

【摘要】简述了Gleeble-1500热模拟试验机的工作原理、功能及应用范围,表明了该试验手段在攀钢科研及生产中所发挥的作用。

【总页数】4页(P41-44)

【作者】方淑芳

【作者单位】攀钢钢研院

【正文语种】中文

【中图分类】TG115.25

【相关文献】

1.GLEEBLE-3500试验机的热模拟技术 [J], 黄绪传

2.概述试验机Gleeble-1500D的热/力模拟技术 [J], 罗龙;李丽荣;定巍

3.Gleeble-1500D试验机的热模拟实验常见问题及处理方法 [J], 罗龙; 李丽荣

4.利用Gleeble-1500热模拟试验机对低碳合金钢进行了不同变形量、冷却速度的热模拟实验。

经OM和TEM观察表明,当未变形奥氏体以10~30℃/s连续冷却时,贝氏体铁素体优先在奥氏体晶界处形核,然后呈板条状从奥氏体晶界向晶内长大,并且可以从最终的组织看到原奥氏体晶界。

与未变形奥氏体相比,当奥氏体在880℃经过40%变形、并以10~30℃/s连续冷却时,由于变形增加了奥氏体晶粒的形变储存能,促进了先共析铁素体在奥氏体晶界位置优先形成,所以贝氏体铁素体只能在奥氏体晶内形成,从最终的室温组织不能看到原奥氏体晶界。

[J], 景财年;刘在学;

王作成;林晓娟;金成俊

5.Gleeble-1500热/力模拟试验机高速压缩系统功能的改善 [J], 朱宗季

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

显微组织及相 变行 为等基 础 研究 工 作 和生 产 工艺过 程 的 模 拟都 可以在热加 工模拟 试验机上进行 . l b 实验 机的 Ge l ee

突出优点是加热速度、 冷却速度非常快. 为提高产品质量。 改进工艺及新产品、 新工艺的开发提供可靠的数据 . J

笔者利用 Ge l一1 0 力模 拟 实 验机 。 lb e e 5 热/ 0 对板 带钢

的样品进 行拉伸 热模 拟实验 , 到不 同条件 下 的应 力 一应 得 变 曲线 【J 析变 形温 度 、 2, 分 变形 速度 和变 形程 度等 因 素对 变形抗力的影响 . 并得到 一定温 度和 轧制 速度下 的变 形抗 力值 .

的影响. 其中。 轧制压力对成品质量和轧机寿命有重要影

V 1 2 No 1 0 .o .l

【 材料科学】

基 于 Glel一10 ebe 5 0的粗 轧 机轧 制力 的研 究

徐 云

( 重庆工学院, 重庆 405) 000

摘要: G e e 1 0 力模拟实验机的基础上, Qi i 在 l b 一 5 热/ el 0 用 uS k m管理软件配套记录实验数据, 测定 Q4 钢材的应力一 35 应变曲线, 并以 o2 0作为材料的屈服极限值, . 得到不同条件下的变形抗力值 . 通

过分析变形速度 、 变形温度 对变形抗力的影 响, 表明随变形速度值 的增加 , 变形抗力值提 高 ; 随变形 温度值的升高 , 变形抗力值降低 . 根据实验所得变形抗力而计算的轧制力能很好地预测粗 轧机 的轧

制力 . 关 键 词: 热模 拟 ; 变形速度 ; 变形 温度 ; 变形抗力 ; 轧机 粗 文献标识码 : A 文章编 号:6 1  ̄ 4 2o )1 0 1 3 17 一 {o 6 1 —04 —0 中图分类号 :G 3 .1 T 3 35

维普资讯

第 2卷 0

第 l 期 l

重 庆 工 学 院 学 报

Jun lo h n o ra fC o  ̄

Is tt o eh o n t ue f c n k i T

20 0 6年 1 月 1

No 2 6 v. 0o

muhr i g e ml l

金属 的热变形 过程 , 形时 的力 学性 能参数 、 塑性 、 变 热

0 引言

为适应市场需求, 在现代板带钢 的生产中。 对尺寸精 度和性能指标提出了更高的要求. 而产品的质量受到诸如

轧制压力 、 变形 温度 、 变形速 度 、 轧制 道次和匪 下量等 因素

O iS r fcr f xs s a f 35i f n n e ers t c f e r a o b i di u i I uv o M es ti o Q 4 uda dt n t ia eo f m t n i o tn k m. h e . rn so h h esn do i s a e n

.

i t n tmp rtr nrs tn eo e r t n i aay e .I so sta ters tn e o eoma o si o e eaueo eia c fd f mai s n lz s o o d t h w h th eia c fd fr t n i m— s i poe i erin fd fr t n v l i d f l go eomai e e tr . l r i a c fd — rvd w t t as go eomai eo t a i f fr t n tmp r ue e e s n eo e hh i o c yn l a n d o a st fr t nw i sc luae yters l o x e me tcn d p u h ol gfreo eru h rmi omai hc i ac ltdb h eut f p r n a 0 eo t erln c fh o g e U. o h e i t i o t Ke r s h r a i lt n;d f ma o eo i ;d fr t n tmp rtr ;rss n eo eoma o ; ywo d :te mls muai o eo t n v lct r i y eomai e e u o a e eit c f fr t n a d i

Ab ta t h x e i n d n G e b e 1 0 n ed t f ee p r n c r e ys f ae o sr c :T e e p r me t sma eo le l一 5 0 a d t a o t x ei ti r od d b ot r f i h a h me s e w

Re e r h o l n o c fRo g e i a e n Gle l- 0 s a c n Rol g F r e o u h rM l B s d o e b e 1 0 i l 5

xU Yt m

( h,q Isteo eho g,C ogi 05 , h a c o  ̄ ntu f cnl y hnqn 4 00 C i ) c it T o g0 n