CNC机床钻孔、攻丝切削参数_图文(精)

加工中心切削参数表

加工中心切削参数表CNC加工切削刀具参数⑴一般大小的钢料开粗时尽量选用Φ30R5,较大型的钢料尽量选用Φ63R6;⑶铜公2D外形光刀,高度50mm以下选用M12刀具;高度在50-70mm 之间,选用M16刀具;高度在70-85mm之间,选用M20;高度在85-120mm 之间,选用M25;超过120mm以上用Φ25R0.8、Φ32R0.8飞刀把加工;⑷较平坦的曲面或较高的外形曲面尽量选用Φ20R4、Φ25R5、Φ40R6作为光刀刀具;5. 钢料开粗时,Z下刀量0.5-0.7mm。

铜料开粗时Z下刀量1.0-1.5mm(内部开粗1.0mm,基准边开粗1.5mm)6. 平行式精铣时,ma×imum stepover按“精加工平行式最佳等高参数表”来设定。

精铣前余留量尽量留小点,钢料0.10—0.2mm。

铜料0.2--0.5mm。

不要使用R刀精锣面积大的平面8. 快速下刀至3mm高度使用F速下刀(相对加工深度)正常下刀F 速一律300mm/m,有螺旋下刀和外部进刀的Z下刀F速一律是900 mm/ m,有踩刀地方的Z下刀F速一律150mm/m,内部快速移动F 速一律是6500mm/m(必须走G01)。

9. 使用Φ63R6、Φ40R6、Φ30R5飞刀开粗时,余量留单边0.8mm,不能出现踩刀现象,不能使用Φ63R6加工范围较小的内型框。

挖槽开完粗后,要使用同一把刀具,将较大的平面再加工,保证底部留0.2mm余量,方便下一把刀具可以直接精加工工件底部。

10. 精铣前必须先用较小直径的刀将角位的余量粗清角,无法清角的地方,必须做曲面挡住,避免精铣时角位余量过多导致刀具损坏2、在二次开组选用参考刀具易造成过切或撞刀" R; _, b2 g q0 ^& f解决方法﹕在选用参考刀具时我们应当设置参考的刀具S" w+ N: m$ h) g! 比实际上一把刀具的直径大2~~3MM 牛鼻刀9 @( k* |/ z# q0 L/ S的话也要比之前的R角设置大点。

孔加工的切削参数表格(精)

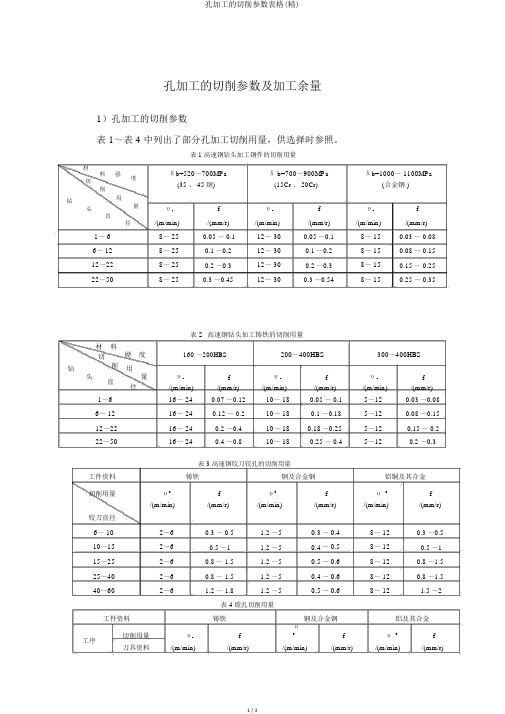

孔加工的切削参数及加工余量1)孔加工的切削参数表 1~表 4 中列出了部分孔加工切削用量,供选择时参照。

表 1 高速钢钻头加工钢件的切削用量材料强δb=520~700MPa δ b=700~900MPa δb=1000~ 1100MPa 切度(35 、 45 钢) (15Cr 、 20Cr) (合金钢 )削钻用量 f f f头υc υ c υc 直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~ 6 8~ 25 0.05 ~ 0.1 12~ 30 0.05 ~0.1 8~ 15 0.03 ~ 0.08 6~ 12 8~ 25 0.1 ~0.2 12~ 30 0.1 ~0.2 8~ 15 0.08 ~ 0.15 12~22 8~ 25 0.2 ~0.3 12~ 30 0.2 ~0.3 8~ 15 0.15 ~ 0.25 22~50 8~ 25 0.3 ~0.45 12~ 30 0.3 ~0.54 8~ 15 0.25 ~ 0.35表 2 高速钢钻头加工铸铁的切削用量材料硬度160 ~200HBS 200~400HBS 300~400HBS 切钻削用量υ c f υ c f υ c f 头直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~6 16~ 24 0.07 ~0.12 10~ 18 0.05 ~ 0.1 5~12 0.03 ~0.08 6~ 12 16~ 24 0.12 ~ 0.2 10~ 18 0.1 ~0.18 5~12 0.08 ~0.15 12~22 16~ 24 0.2 ~0.4 10~ 18 0.18 ~0.25 5~12 0.15 ~ 0.2 22~50 16~ 24 0.4 ~0.8 10~ 18 0.25 ~ 0.4 5~12 0.2 ~0.3表 3 高速钢铰刀铰孔的切削用量工件资料铸铁钢及合金钢铝铜及其合金切削用量υc f υc f υ c f /(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 铰刀直径6~ 10 2~6 0.3 ~ 0.5 1.2 ~5 0.3 ~ 0.4 8~ 12 0.3 ~0.5 10~15 2~6 0.5 ~1 1.2 ~5 0.4 ~ 0.5 8~ 12 0.5 ~1 15~25 2~6 0.8 ~ 1.5 1.2 ~5 0.5 ~ 0.6 8~ 12 0.8 ~1.5 25~40 2~6 0.8 ~ 1.5 1.2 ~5 0.4 ~ 0.6 8~ 12 0.8 ~1.5 40~60 2~6 1.2 ~ 1.8 1.2 ~5 0.5 ~ 0.6 8~ 12 1.5 ~2表 4 镗孔切削用量工件资料铸铁钢及合金钢铝及其合金工序切削用量υc fυc f υ c f刀具资料/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r)高速钢20~2515~300.35 ~0.7100~ 150 0.5 ~ 1.5粗加工35~50 0.4 ~0.45100~ 250 合金 50~70高速钢20~35 15~50 0.15 ~0.45100~ 2000.2 ~ 0.5半精加工50~70 0.15 ~ 0.45 合金 95~135高速钢70~90D1 级<0.08 0.02 ~0.15150~ 4000.06 ~ 0.1精加工100~135合金D 级 0.12 ~0.152)孔加工的加工余量表 5 中列出在实体资料上的孔加工方式及加工余量,供选择时参照。

CNC标准刀具切削参数参考表(加工产品)

3

140

3

2

2

2

2

8

1000

4000

2

10

1000

4000

2

12

1200

3500

2

15

1200

3000

2.5

19

1200

2500

3

2

800

5000

0.3

3

800

5000

0.5

4

800

4800

0.6

5

800

4800

0.8

7.5

1000

4000

9

1200

3800

12

1300

3500

15

1500

3000

19

型号2:TAP400R 63*25.4

型号1:BAP400R-80-27-6T Φ80R0.8

型号2:BGP-800-FMB27

50

1

65

1.5

70

2

95

3

100

4

40

0.4

40

0.5

40

0.6

40

1

55

3

60

4

70

4

85

4

100

1

135

2

110

2

130

2

60

0.5

70

1

85

1

95

2

115

2.5

130

(不用填)

400 600 800 1000 1200

转速S 8000 8000 7500 7500 7000 7000 6500 6000 5500 4500 4500 4000 4000

CNC标准刀具切削参数表

Φ25 总长125*刃长60MM

Φ3 总长60*刃长12MM*Φ6柄

Φ4 总长60*刃长12MM*Φ6柄 两刃白钢铣刀

Φ5 总长60*刃长15MM*Φ6柄

Φ6 总长62*刃长18MM

Φ10 总长75*刃长30MM

白钢粗刀 (粗加工专用)

Φ12 Φ16 Φ20

总长85*刃长30MM 总长95*刃长42MM 总长110*刃长45MM

CNC标准刀具切削参数参考表

最大 伸出 长度 每层

切深

25 0.15

粗加工

步距 进给F

0.4

350

加工铝合金材料

光平面

转速S 8000

每层 切深

0.2

步距 0.7

进给F 500

30 0.2

0.2

500

8000 0.3

1

500

30 0.3

1.5

600

7500 0.4 1.5

800

30 0.5

2.5

800

5

1200

80 1.5

7

1200 4500 1

7

1500

75

2

9

1000 4000 2

9

1800

90

2

10

1200 4000 2

10

2000

50

1

8

1000 4000 2

8

1200

65 1.5

10

1000

4000

2

10

1400

转速S

8000 8000 7500 7500 7000 7000 6500 6500 5500 5000 4500 4500 4000

CNC加工参数表(工厂经验精髓)

原则上,铁材、铜材因为其特性较硬,切削时,可以承受飞刀较大量的切削,但现场加工人员就必须注意,切削时工件的温度不可以过高,否则工件就会容易变形。

铜材的延展性好,韧性也较高,所以铜材过热就很容易变形。

所以加工铜材时,不管开粗或精修,都要用切削液将工件即时冷却。

也因为铜材韧性高,除非开粗,精修时尽量用端铣刀及圆鼻刀加工。

切削速率及转速表如下:

高 速 机 钢 材 切 削 速 率 / 速 度 参 考 表普 通 机 钢 材 切 削 速 率 / 速 度 参 考 表CNC 钢 料 加 工 参 数 表

因为铁材与铜材基本特性不同,所以必须因应材料的特性,改变切削进给率,转速切削量。

高 速 机 钢 材 切 削 速 率 / 速 度 参 考 表。

CNC机床钻孔、攻丝切削参数_图文(精)

普通螺纹底孔刀号钻头转速钻头进给丝锥转速丝锥进给细螺纹底孔直径通用管螺纹底孔直径钻头转速钻头进给M4×0.7 3.33950901/4″11.5600160M5×0.8 4.24900904453562/8″15430120M6×155(198501804254251/2″18.7340100M8×1.25 6.76(208002005006253/4″24.2270150M10×1.58.57(21700300500750M12×1.2510.7M12×1.7510.28(22630280500875M16×1.514.5M16×213.99(23460220400800M20×1.518.5M20×2.517.410(24365180320800M20×1.518.5M24×32111(25340160250750M30X3.526.5250125200700M10×1912(26700180500500NPT1/8″8.7147001807、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型,注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

CNC机床常用普通螺纹钻孔参数表丝锥钻入深度应大于螺纹有效深度。

一般可取:H丝=h有效+0.7D。

D为螺纹大径。

8、中心钻应短,有良好的刚度。

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。

加工过程:2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。

公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。

加工中心刀具切削参数

加工中心刀具切削参数

CNC加工应分为低速加工和高速加工两大类,普通机是指机床转数8000转以内的机床,高速机是指转数能超过12000转的机床,介于8000—12000之间的机床叫准高速机,此参数只针对普通机。

CNC加工工艺习惯上分三类,开粗,中光(半精),光刀(精铣),一般以为开粗宜用较大刀具(飞刀和端铣刀)并用较大的切削深度和步距(重切削),以求快速大量的去除材料。

光刀则以轻切削(小切深,,小步距)配合较高转数和进给运行,以求得完美的表面精度。

光平面用端铣刀(或圆角刀)和飞刀,光垂直壁用端铣刀,光曲面用球刀(或圆角刀)。

在加工过程中,应根据被加工零件的材料硬度,选用适当的刀具,如塑胶,木料等可选用国产的白钢刀。

铜,铝材以及硬度在洛氏38度以内的钢材(如45号钢,王牌料)应选用进口的钢刀及国产优质的钢刀。

硬度较大的材料(如淬硬模具钢)应优先选用合金刀,镀钛刀或钨钢刀。

本参数针对普通CNC机床,针对开粗和光刀分别对各种刀具加以说明(飞刀,白钢,端铣刀,钨钢平铣刀,白钢球刀,钨钢球刀)。

因加工素材繁多,本表仅以富有代表性的铝合金,45号钢,不锈钢加以说明。

表一(飞刀开粗以45号钢为例)

表二(进口白钢平刀开粗铝合金 45号钢)

表三(白钢球刀光刀铝合金 45号钢)

表四(钨钢球刀光面 45号钢不锈钢)

表五(钨钢平刀光刀 45号钢不锈钢)

表六(白钢平刀光刀

铝合金 45号钢)。

CNC各种材料选用刀具与转速参数表

CNC各种材料选用刀具与转速参数表

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

CNC钻孔与攻牙参数

CNC钻孔与攻牙参数1.速度:钻孔速度是决定加工效率的重要参数,一般来说,速度越快,加工效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响加工效率。

因此需要根据具体工件材料和钻孔直径选择合适的进给速度。

3.钻孔深度:钻孔深度是指刀具钻入工件的深度,一般来说,钻孔深度越大,加工难度越大。

因此在设定钻孔深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC钻孔过程中,冷却液是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

CNC攻牙参数:1.速度:攻牙速度是决定攻牙效率的重要参数,一般来说,速度越快,攻牙效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响攻牙效率。

因此需要根据具体工件材料和攻牙直径选择合适的进给速度。

3.攻牙深度:攻牙深度是指刀具在工件上切割的深度,一般来说,攻牙深度越大,加工难度越大。

因此在设定攻牙深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC攻牙过程中,冷却液同样是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

总结:CNC钻孔和攻牙是在CNC加工过程中非常重要的工艺,通过合理设置钻孔和攻牙参数,可以提高加工效率,减少刀具损耗,保证加工质量。

因此在实际加工过程中,需要根据具体工件材料和尺寸,合理设置钻孔和攻牙参数,以实现高效精确的加工。

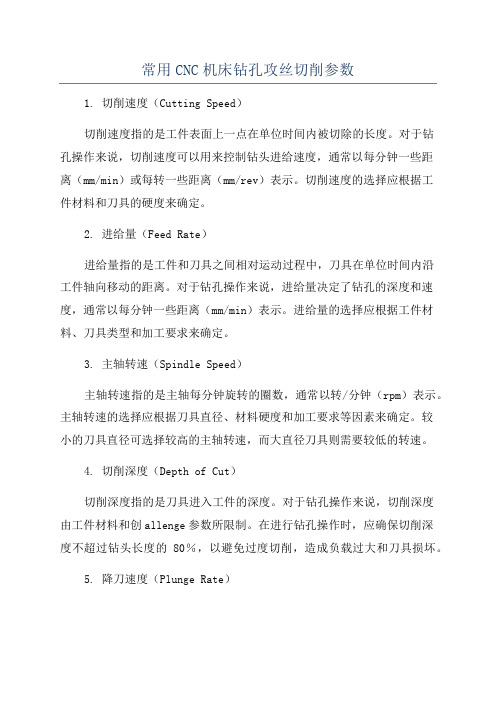

常用CNC机床钻孔攻丝切削参数

常用CNC机床钻孔攻丝切削参数1. 切削速度(Cutting Speed)切削速度指的是工件表面上一点在单位时间内被切除的长度。

对于钻孔操作来说,切削速度可以用来控制钻头进给速度,通常以每分钟一些距离(mm/min)或每转一些距离(mm/rev)表示。

切削速度的选择应根据工件材料和刀具的硬度来确定。

2. 进给量(Feed Rate)进给量指的是工件和刀具之间相对运动过程中,刀具在单位时间内沿工件轴向移动的距离。

对于钻孔操作来说,进给量决定了钻孔的深度和速度,通常以每分钟一些距离(mm/min)表示。

进给量的选择应根据工件材料、刀具类型和加工要求来确定。

3. 主轴转速(Spindle Speed)主轴转速指的是主轴每分钟旋转的圈数,通常以转/分钟(rpm)表示。

主轴转速的选择应根据刀具直径、材料硬度和加工要求等因素来确定。

较小的刀具直径可选择较高的主轴转速,而大直径刀具则需要较低的转速。

4. 切削深度(Depth of Cut)切削深度指的是刀具进入工件的深度。

对于钻孔操作来说,切削深度由工件材料和创allenge参数所限制。

在进行钻孔操作时,应确保切削深度不超过钻头长度的80%,以避免过度切削,造成负载过大和刀具损坏。

5. 降刀速度(Plunge Rate)降刀速度指的是刀具从工件表面向下进入工件的速度。

对于钻孔操作来说,降刀速度通常选择较低的数值,以避免切削过快而导致刀具容易折断。

6. 切削液(Cutting Fluid)切削液是进行钻孔、攻丝和切削等操作时必不可少的润滑剂。

切削液的使用可以减少摩擦、冷却刀具、切削表面以及清洁切屑等功能,从而提高加工质量和刀具寿命。

除了上述参数,还有一些与具体机床和刀具相关的参数也需要考虑,例如进给速度、切削角度、切削力等。

在选择这些参数时,需要根据具体的工件和加工要求来进行调整,以保证加工质量和生产效率。

总结起来,CNC机床钻孔、攻丝和切削参数的选择应考虑工件材料、刀具类型、加工要求等因素,并结合实际应用进行合理调整。

CNC加工中心切削参数表

粗加工参数指材料 硬度在HRC30-50, 对于低0-50, 对于低于此硬度的 材料,切深可增大

刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长250-350 刀长250-350 刀长250-350 刀长250-350 刀长250-350 刀长250-350

0.8-2 36 1800 700-1000 4800 72 0.6 36 1800 1000 4800 72 0.5 36 800 1000 4800 72

0.3 0.5 1400 1400 600 0.225 0.3 0.5 1400 1200 600 0.225 0.3 0.5 1000 1200 600 0.225

E25R0.8 E25R0.8 E25R0.8 E25R0.8 E25R0.8 E25R0.8 E32R0.8 E32R0.8 E32R0.8 E32R0.8 E32R0.8 E32R0.8 E25R5 E25R5 E25R5 E25R5 E25R5 E25R5 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6

普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通

aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率

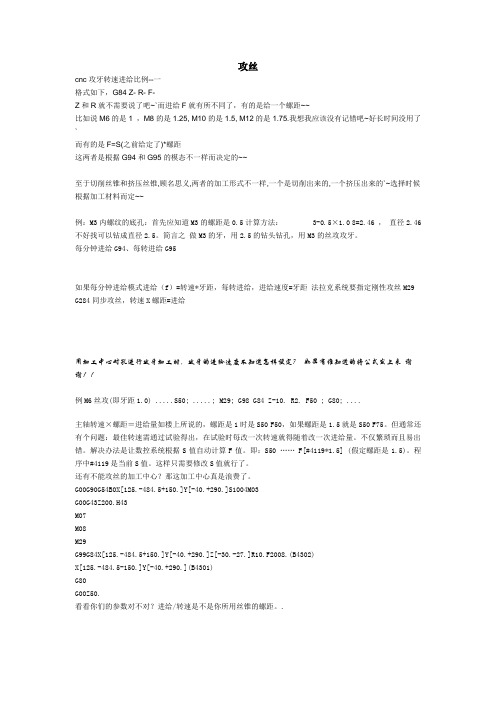

cnc攻丝

攻丝cnc攻牙转速进给比例--一格式如下,G84 Z- R- F-Z和R就不需要说了吧~`而进给F就有所不同了,有的是给一个螺距~~比如说M6的是1 ,M8的是1.25, M10的是1.5, M12的是1.75.我想我应该没有记错吧~好长时间没用了`而有的是F=S(之前给定了)*螺距这两者是根据G94和G95的模态不一样而决定的~~至于切削丝锥和挤压丝锥,顾名思义,两者的加工形式不一样,一个是切削出来的,一个挤压出来的`~选择时候根据加工材料而定~~例:M3内螺纹的底孔:首先应知道M3的螺距是0.5计算方法: 3-0.5×1.0 8=2.46 ,直径2.46不好找可以钻成直径2.5。

简言之做M3的牙,用2.5的钻头钻孔,用M3的丝攻攻牙。

每分钟进给G94、每转进给G95如果每分钟进给模式进给(f)=转速*牙距,每转进给,进给速度=牙距法拉克系统要指定刚性攻丝M29 G284同步攻丝,转速X螺距=进给用加工中心对孔进行攻牙加工时,攻牙的进给速度不知道怎样设定?如果有谁知道的将公式发上来谢谢!!例M6丝攻(即牙距1.0) .....S50; .....; M29; G98 G84 Z-10. R2. F50 ; G80; ....主轴转速×螺距=进给量如楼上所说的,螺距是1时是S50 F50,如果螺距是1.5就是S50 F75。

但通常还有个问题:最佳转速需通过试验得出,在试验时每改一次转速就得随着改一次进给量。

不仅繁琐而且易出错。

解决办法是让数控系统根据S值自动计算F值。

即:S50 …… F[#4119*1.5] (假定螺距是1.5)。

程序中#4119是当前S值。

这样只需要修改S值就行了。

还有不能攻丝的加工中心?那这加工中心真是浪费了。

G00G90G54B0X[125.-484.5+150.]Y[-40.+290.]S1004M03G00G43Z200.H43M07M08M29G99G84X[125.-484.5+150.]Y[-40.+290.]Z[-30.-27.]R10.F2008.(B4302)X[125.-484.5-150.]Y[-40.+290.](B4301)G80G00Z50.看看你们的参数对不对?进给/转速是不是你所用丝锥的螺距。

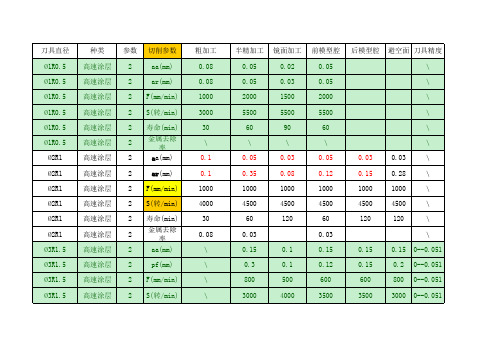

加工中心CNC切削参数表(大全)

高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层

飞刀 飞刀

2 S(转/min)

\

1500

2 寿命(min)

\

60

2

金属去除 率

\

\

2

aa(mm)

\

0.3

2

ar(mm)

\

0.78

2 F(mm/min)

\

参数 切削参数

2

aa(mm)

2

ar(mm)

2 F(mm/min)

2 S(转/min)

2 寿命(min)

2

金属去除 率

2

aa(mm)

2

ar(mm)

2 F(mm/min)

2 S(转/min)

2 寿命(min)

2

金属去除 率

2

aa(mm)

2

pf(mm)

2 F(mm/min)

2 S(转/min)

粗加工 0.08 0.08 1000 3000 30

ar(mm)

\

Ø8R4

高速涂层 2 F(mm/min)

\

40

60

0.2 0.3 1000 3000 50

0.1 0.12 600 3500 70

0.3 0.6 1200 2000 60 \ 0.3 0.69 1100

0.15 0.15 1400 2200 90

\ 0.15 0.17 1300

40

0.1 0.18 800 3200 50

0.2 0.37 1400 1800 90

0.3 0.38

1500 0--0.051 90 0--0.051

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

一、钻中心孔的切削用量

二、高速钢钻头切削用量选择表

三、高速钢钻头加工不同材料的切削速度(m/min)

四、硬质合金钻头切削用量选择

五、硬质合金钻头加工不同材料的切削速度(m/min)

六、高速钢及硬质合金钻头扩孔切削用量选择表

七、高速钢扩孔钻扩孔时的切削速度m/min

八、硬质合金扩孔钻扩孔时的切削速度m/min

九、铰刀铰削切削用量选择表

十、高速钢铰刀粗铰削的切削速度m/min(粗铰)

十一、高速钢铰刀铰削的切削速度m/min(精铰)。

CNC参数一览表(精)

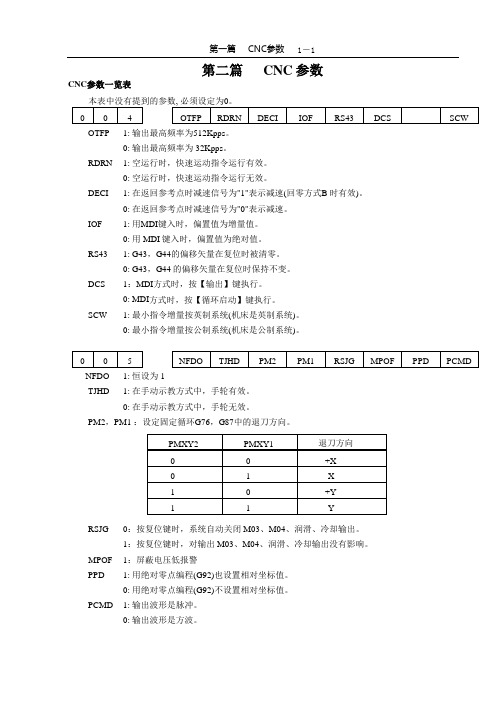

第二篇 CNC参数CNC参数一览表OTFP 1: 输出最高频率为512Kpps。

0: 输出最高频率为32Kpps。

RDRN 1: 空运行时,快速运动指令运行有效。

0: 空运行时,快速运动指令运行无效。

DECI 1: 在返回参考点时减速信号为"1"表示减速(回零方式B 时有效)。

0: 在返回参考点时减速信号为"0"表示减速。

IOF 1: 用MDI键入时,偏置值为增量值。

0: 用MDI键入时,偏置值为绝对值。

RS43 1: G43,G44的偏移矢量在复位时被清零。

0: G43,G44的偏移矢量在复位时保持不变。

DCS 1:MDI方式时,按【输出】键执行。

0: MDI方式时,按【循环启动】键执行。

SCW 1: 最小指令增量按英制系统(机床是英制系统)。

0: 最小指令增量按公制系统(机床是公制系统)。

NFDO 1: 恒设为1TJHD 1: 在手动示教方式中,手轮有效。

0: 在手动示教方式中,手轮无效。

PM2,PM1 :设定固定循环G76,G87中的退刀方向。

RSJG 0:按复位键时,系统自动关闭M03、M04、润滑、冷却输出。

1:按复位键时,对输出M03、M04、润滑、冷却输出没有影响。

MPOF 1:屏蔽电压低报警PPD 1: 用绝对零点编程(G92)也设置相对坐标值。

0: 用绝对零点编程(G92)不设置相对坐标值。

PCMD 1: 输出波形是脉冲。

0: 输出波形是方波。

PRGB :无意义。

TLCP1: 在与指定平面(G17,G18,G19)垂直的轴上进行刀具长度补偿。

(刀具长度补偿B )。

0: 与指定平面无关,在Z 轴上进行刀具长度补偿(刀具长度补偿A )。

GST ,OVRT ≡ 0ZMZ ,ZMY ,ZMX 当接通电源时, X ,Y ,Z 轴的参考点返回方向和原始的反向间隙方向。

1: 返回参考点方向及间隙方向为负。

0: 返回参考点方向及间隙方向为正。

注: 电源接通后,当该轴向与本参数设定的反方向运动时,最初完成反向间隙补偿。

CNC加工中心精加工切削参数计算表

以下仅供参考

1.一般的选择原则是中等的每刃进给量,较小的轴向切深

p ,适当的径向切深

e

,高的切

削速度。

2.使用球刀的切削速度要高于平刀的切削速度。

3.刀具的伸出长度不能超过直径的4倍,刀具过长切削参数需往下调整

4.适用刀具直径:D4-D12

高速铣削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。

不同刀具加工不同工件材料时,加工用量会有很大差异,目前尚无完整的加工数据,可根据实际选用的刀具和加工对象参考刀具厂商提供的加工用量选择。

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

例题. 使用Φ25的铣刀Vc为(m/min)25 求S=?rpm

Vc=πds/1000

25=π*25*S/1000

S=1000*25/ π*25

S=320rpm

三、进给量(F值)的计算

F=S*Z*Fz

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F

值)为多少?(Fz=0.25mm)

F=S*Z*Fz

F=2000*2*0.25

F=1000(mm/min)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普通螺纹底孔刀号钻头转速钻头进给丝锥转速丝锥进给细螺纹底孔直径通用管螺纹

底孔直径钻头转速钻头进给M4×0.7 3.33950901/4″11.5600160

M5×0.8 4.24900904453562/8″15430120

M6×155(198501804254251/2″18.7340100

M8×1.25 6.76(20800200500625

3/4″24.2270150M10×1.58.57(21700300500750M12×1.2510.7

M12×1.7510.28(22630280500875M16×1.514.5

M16×213.99(23460220400800M20×1.518.5

M20×2.517.410(24365180320800M20×1.518.5

M24×32111(25340160250750

M30X3.526.5250125200700

M10×1912(26700180500500

NPT1/8″8.714

7001807、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型,注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

CNC机床常用普通螺纹钻孔参数表

丝锥钻入深度应大于螺纹有效深度。

一般可取:H丝=h有效+0.7D。

D为螺纹大径。

8、中心钻应短,有良好的刚度。

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。

加工过程:

2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。

公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。

3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。

4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。

b:初始平面高度:为螺纹孔上表面以上20mm。

公司选用100mm。

5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。