生产现场标准化管理教材.pptx

合集下载

生产现场管理培训课件(PPT35页).pptx

14

目视管理的分类

1.目视管理的物品管理 2.目视管理的作业管理 3.目视管理的设备管理 4.目视管理的品质管理 5.目视管理的安全管理

15

目视管理的对象

目视管理的对象

服务 产品 半成品 原材料 零配件 设备

工夹具 模具

计量具 搬运工具

货架 通道 场所

票据 标准 公告物

人 心情 方法

16

常用目视管理工具

• 17、一个人如果不到最高峰,他就没有片刻的安宁,他也就不会感到生命的恬静和光荣。上午8时12分12秒上午8时12分08:12:1220.11.18

谢谢观看

Computing Mechanical直接员工在岗培训标准教材

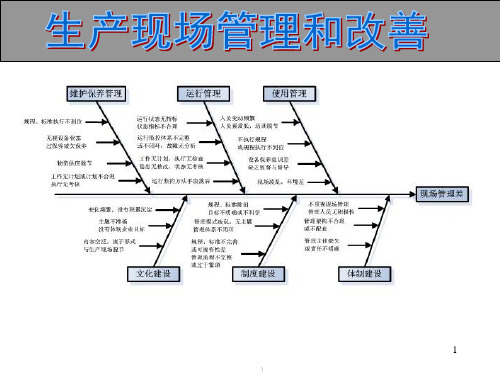

生产现场管理

编号:C010 版本: 编写:

T&D 审 批: 工程部门审批: 使用部门审批:

Outline

1. 5S / 5S管理 2. Visual Management / 目视管理

2.1 Label and Logo / 标识标志管理 2.2 Kanban / 看板管理 2.3 Card / 卡片管理 3. Equipment on Line Management 现场设备管理

负责保养的同事必须遵照保养表内容规定进行保养。在保养完成后填 写保养表内容、由上级检查保养质量及安全并签名确认。

保养级别/频率:

➢ 大修 ➢ 中修

故障诊断技术,监控设备运行 状态,适时维修和保养

➢ 小修

➢ 日保养

➢ 周保养

伟创力公司设备保养级别/频率: ➢ 月保养

➢ 季保养

➢ 年保养

32

讨论:

• 11、夫学须志也,才须学也,非学无以广才,非志无以成学。20.11.1808:12:1208:12Nov-2018-Nov-20

目视管理的分类

1.目视管理的物品管理 2.目视管理的作业管理 3.目视管理的设备管理 4.目视管理的品质管理 5.目视管理的安全管理

15

目视管理的对象

目视管理的对象

服务 产品 半成品 原材料 零配件 设备

工夹具 模具

计量具 搬运工具

货架 通道 场所

票据 标准 公告物

人 心情 方法

16

常用目视管理工具

• 17、一个人如果不到最高峰,他就没有片刻的安宁,他也就不会感到生命的恬静和光荣。上午8时12分12秒上午8时12分08:12:1220.11.18

谢谢观看

Computing Mechanical直接员工在岗培训标准教材

生产现场管理

编号:C010 版本: 编写:

T&D 审 批: 工程部门审批: 使用部门审批:

Outline

1. 5S / 5S管理 2. Visual Management / 目视管理

2.1 Label and Logo / 标识标志管理 2.2 Kanban / 看板管理 2.3 Card / 卡片管理 3. Equipment on Line Management 现场设备管理

负责保养的同事必须遵照保养表内容规定进行保养。在保养完成后填 写保养表内容、由上级检查保养质量及安全并签名确认。

保养级别/频率:

➢ 大修 ➢ 中修

故障诊断技术,监控设备运行 状态,适时维修和保养

➢ 小修

➢ 日保养

➢ 周保养

伟创力公司设备保养级别/频率: ➢ 月保养

➢ 季保养

➢ 年保养

32

讨论:

• 11、夫学须志也,才须学也,非学无以广才,非志无以成学。20.11.1808:12:1208:12Nov-2018-Nov-20

《现场作业标准化》课件

总结词

确保食品安全、提高服务质量、提升品 牌形象

VS

详细描述

餐饮业通过现场作业标准化,实现了食品 制作、加工、服务等环节的统一和规范。 标准化的操作流程和规范有助于确保食品 安全,提高服务质量,并提升品牌形象。 标准化的作业方式还有助于提高餐饮企业 的管理和运营效率。

05

现场作业标准化的挑战与 解决方案

持续改进

根据监督检查结果和员工反馈,对标准进行持续改进和优化,提高标准的适用性和有效 性。

04

现场作业标准化的应用案 例

制造业的标准化

总结词

提高效率、降低成本、提升品质

详细描述

制造业通过现场作业标准化,实现了生产流程的优化和统一,提高了生产效率,降低了生产成本,并确保了产品 品质的稳定性和可靠性。标准化的作业流程和规范的操作方式有助于减少生产过程中的浪费和错误,提高生产线 的协同作业能力。

背景

随着工业生产的不断发展,现场作业 的复杂性和多样性不断增加,为了确 保生产的安全、稳定和高效,实施现 场作业标准化变得越来越重要。

标准化的重要性

提高效率

标准化作业能够减少不必要的 操作和浪费,优化工作流程,

提高工作效率。

保障安全

通过标准化作业,可以规范员 工的操作行为,降低事故发生 的概率,保障员工的人身安全 。

详细描述

为了解决标准更新不及时的问题,应建立标 准定期更新机制,确保标准能够及时反映新 的作业要求和技术发展。同时,加强与一线 员工的沟通,及时收集反馈意见,对标准进

行修订和完善。

执行力度不够

要点一

总结词

执行力度不够是现场作业标准化过程中的常见问题,导致 标准难以落地执行。

要点二

详细描述

生产现场标准化管理教材

技术储备

提高效率

便利通用

防止再发

明确责任

教育训练

建立标准作业后的改善效果

企业管理实力

不 断 的 循 环 和 提 高

新的

新的

标准作业

新的

t

未建立标准作业工程改善的效果

例:管理效果

坚持改善

松懈管理

t

现场标准化制定要求

目标指向;

显示原因和结果;

准确,避免抽象;

数理化;

对于制造型企业来说,现场主要是指生产和 仓储场所。

何为现场管理

现场管理就是指用科学的管理制度、标准和方法对生 产现场各生产要素进行合理有效的计划、组织、协调 、控制和检测,使其处于良好的结合状态,达到优质 、高效、低耗、均衡、安全、文明生产的目的。

现场管理就是管好现场的事,理好现场的人。

为何管理现场

【解析】【解答】A、向一定质量的盐酸和氯化钙的混合溶液中逐滴加入碳酸钠溶液至过 量的过程中,生成氯化钠的质量不断增大,当碳酸钠与盐酸和氯化钙完全反应时,氯化钠 的质量不再增大,A符合题意; B、向稀硫酸中加水,溶液的pH逐渐增大至接近于7,B不符合题意; C、向一定质量的稀硫酸中逐滴加入氢氧化钡溶液至过量的过程中,氢氧化钡不断和硫酸 反应生成硫酸钡沉淀和水,溶质的质量减小,质量分数也减小,当氢氧化钡和稀硫酸完全 反应时,继续滴加氢氧化钡溶液时,质量分数应该由小变大,C不符合题意; D、加热高锰酸钾时,当温度达到一定程度时,高锰酸钾开始分解生成锰酸钾、二氧化锰 和氧气,随着反应的进行,剩余固体的质量不断减少,当高锰酸钾完全反应时,剩余固体 的质量不再变化,D符合题意。【解析】【解答】A、可燃物的在着火点是一定的,不会降 低,故说法错误,可选; B、爆炸是物质在有限的空间内,发生急剧燃烧,短时间内聚集大量的热,使周围的气体 的体积膨胀造成的.可见爆炸需要氧气的参与,可使燃烧处于暂时缺氧状态,达到灭火的 目的.故说法正确,不可选;【解析】【解答】燃烧需要同时满足三个条件:一是要有可 燃物,二是可燃物要与氧气接触,三是温度要达到可燃物的着火点;以上三个条件都能满 足时,可燃物才能发生燃烧。灭火的原理就是破坏燃烧的条件。根据描述,自动灭火陶瓷 砖会喷出氦气和二氧化碳,故灭火的原理是隔绝氧气。

提高效率

便利通用

防止再发

明确责任

教育训练

建立标准作业后的改善效果

企业管理实力

不 断 的 循 环 和 提 高

新的

新的

标准作业

新的

t

未建立标准作业工程改善的效果

例:管理效果

坚持改善

松懈管理

t

现场标准化制定要求

目标指向;

显示原因和结果;

准确,避免抽象;

数理化;

对于制造型企业来说,现场主要是指生产和 仓储场所。

何为现场管理

现场管理就是指用科学的管理制度、标准和方法对生 产现场各生产要素进行合理有效的计划、组织、协调 、控制和检测,使其处于良好的结合状态,达到优质 、高效、低耗、均衡、安全、文明生产的目的。

现场管理就是管好现场的事,理好现场的人。

为何管理现场

【解析】【解答】A、向一定质量的盐酸和氯化钙的混合溶液中逐滴加入碳酸钠溶液至过 量的过程中,生成氯化钠的质量不断增大,当碳酸钠与盐酸和氯化钙完全反应时,氯化钠 的质量不再增大,A符合题意; B、向稀硫酸中加水,溶液的pH逐渐增大至接近于7,B不符合题意; C、向一定质量的稀硫酸中逐滴加入氢氧化钡溶液至过量的过程中,氢氧化钡不断和硫酸 反应生成硫酸钡沉淀和水,溶质的质量减小,质量分数也减小,当氢氧化钡和稀硫酸完全 反应时,继续滴加氢氧化钡溶液时,质量分数应该由小变大,C不符合题意; D、加热高锰酸钾时,当温度达到一定程度时,高锰酸钾开始分解生成锰酸钾、二氧化锰 和氧气,随着反应的进行,剩余固体的质量不断减少,当高锰酸钾完全反应时,剩余固体 的质量不再变化,D符合题意。【解析】【解答】A、可燃物的在着火点是一定的,不会降 低,故说法错误,可选; B、爆炸是物质在有限的空间内,发生急剧燃烧,短时间内聚集大量的热,使周围的气体 的体积膨胀造成的.可见爆炸需要氧气的参与,可使燃烧处于暂时缺氧状态,达到灭火的 目的.故说法正确,不可选;【解析】【解答】燃烧需要同时满足三个条件:一是要有可 燃物,二是可燃物要与氧气接触,三是温度要达到可燃物的着火点;以上三个条件都能满 足时,可燃物才能发生燃烧。灭火的原理就是破坏燃烧的条件。根据描述,自动灭火陶瓷 砖会喷出氦气和二氧化碳,故灭火的原理是隔绝氧气。

生产现场管理(7S现场管理)(-55)ppt课件

名、批号、规格、数量是否与生产指令内容相符。 10、以上检查均符合要求后挂上“生产证”方可开始生产操作。

2.3.3 岗位安全教育,由车间负责人统一安排,培训结束将 结果报生产技术部。

3、安全生产检查

3.1 各级安全生产检查

3.1.1 公司级安全生产检查由生产技术部会同工程部、办公 室共同进行。

3.1.2 车间安全生产检查由生产技术部负责。

3.1.3 对安全检查发现的问题,检查人当即开具整改通知书 交被检查部门或责任人签字,限定时间整改。对于一般安 全生产隐患,整改后报生产技术部备案;对于重(特)大 安全隐患除责令整改外,应在2小时内将此情况报告总经理。

改善速度是否够快

请记住:7S的精神所在

找出乱源-持续改善-养成习惯

企业体的改善永无止境

7S活动的障碍

1.环境的整洁与否是小事,不要大惊小怪 2.7S是琐碎的事,何必劳师动众 3.工作已经忙得很,那有时间搞7S 4.清洁是清洁工人的事,不用其他人参与 5.现状已经很好了,何必再搞 6.要整理,整顿应该一下子全部一次搞定 7.7S对公司有好处,对个人没有好处

4.2.2.2 属重大责任事故,由公司分管领导或授权人直接指 挥处理,并将处理结果报总经理。

4.2.2.3 属特大事故,直接报总经理,由公司全权负责处理。

4.3 详尽的调查报告,报公司领导。

4.4 事故的鉴定

安全生产事故发生后,由公司安全生产领导小组对事故 的性质、等级、责任等进行技术鉴定。

4.5 事故处理 4.5.1 对于一般责任事故处以直接责任人50-1000元罚款或按

积的环境。

7S的基础概念

清洁(SEIKETSU) 透过制度、规定,维持整理、整顿、清扫

之状态

纪律(SHITSUKE) 养成确实遵守组织规定事项的习惯

2.3.3 岗位安全教育,由车间负责人统一安排,培训结束将 结果报生产技术部。

3、安全生产检查

3.1 各级安全生产检查

3.1.1 公司级安全生产检查由生产技术部会同工程部、办公 室共同进行。

3.1.2 车间安全生产检查由生产技术部负责。

3.1.3 对安全检查发现的问题,检查人当即开具整改通知书 交被检查部门或责任人签字,限定时间整改。对于一般安 全生产隐患,整改后报生产技术部备案;对于重(特)大 安全隐患除责令整改外,应在2小时内将此情况报告总经理。

改善速度是否够快

请记住:7S的精神所在

找出乱源-持续改善-养成习惯

企业体的改善永无止境

7S活动的障碍

1.环境的整洁与否是小事,不要大惊小怪 2.7S是琐碎的事,何必劳师动众 3.工作已经忙得很,那有时间搞7S 4.清洁是清洁工人的事,不用其他人参与 5.现状已经很好了,何必再搞 6.要整理,整顿应该一下子全部一次搞定 7.7S对公司有好处,对个人没有好处

4.2.2.2 属重大责任事故,由公司分管领导或授权人直接指 挥处理,并将处理结果报总经理。

4.2.2.3 属特大事故,直接报总经理,由公司全权负责处理。

4.3 详尽的调查报告,报公司领导。

4.4 事故的鉴定

安全生产事故发生后,由公司安全生产领导小组对事故 的性质、等级、责任等进行技术鉴定。

4.5 事故处理 4.5.1 对于一般责任事故处以直接责任人50-1000元罚款或按

积的环境。

7S的基础概念

清洁(SEIKETSU) 透过制度、规定,维持整理、整顿、清扫

之状态

纪律(SHITSUKE) 养成确实遵守组织规定事项的习惯

生产现场管理教材(PPT 98页)

(2).有否错误的人力配置?

●所有的职务对组织的任务来说, 都是重要的.

●有否包括不必要或可在组织外部 做的业务?

●是否各个作业对达成组织的目标 和推行业务有效?

●是否把时间花费在不太重要的工 作上?

(3).能否适用利用技能?

●有否具有特殊技能的部属, 把大部分工作时间花费在杂务或 其他不需要技能的工作上?

4.早会报告的内容: a.教导(50%)

●作业分析,流程分析,动作 经济原则分析;

(3).检讨现行的办法,并想出改进 方案 ●5W1H 思维方式的运用; ●征求工作执行人员的意见; ●要以创造力产生好主意;

(4).拟出提案

●绘制新方法的工程分析图、作 业流程图等; ●要顾虑到技术和人为方面的困 难; ●根据新方法去评估能节省的程 度; ●尽可能把时间、资材、机械、 人力等换算为金钱;

生产现场管理

前言

企业的管理职能80%集中在现场,生 产现场职能的管理是优化管理的突 破口;

企业的员工80%集中在现场,抓住现 场场 的质量管理是保证质量的核心;

生产成本80%取决于现场,现场 是绩效之源、管理之纲、竞争之 本、文明之窗。

1、绩效= 标准产出工时 实际投入工时

2、管理

x 100%

计划

执行

考核

改善

3、绩效管理: 基于作业能力的维持与效率提

高的管理制度。 –显示较差的管理项目; –运用各项管理技术改善绩效;

二、绩效的改善流程

作业方法

实施成果 作业标准

绩效

对策

检讨修正

三、绩效管理制度流程图

第五章 现场改善

一、现场改善活动的目的 1.权责分明,事务处理简单化、合 理化; 2.减少浪费,降低成本; 3.提高效率,提升士气; 4. 美化环境,减少工业安全事故的 发生;

生产现场管理培训教材(PPT45页).pptx

Machine: 設備

Material: 材料

Method: 作業方法

Environment: 作業環境

人員管理篇

1.角色與自我認識 2.走出實驗室沒有高科技只有執行的紀律﹔ 3.新人更需要耐心去指導﹔ 5.指導部下的基本方法-----OJT 6.光講不干不是將 7.讓情報交流更順暢﹔ 8.建立鮮明的獎懲制度。 9.建立高效的團隊

確加油﹐保証潤滑﹐做好防塵防鏽措施﹔ 3.通過設備的聲響﹑溫度﹑運行狀況及時發現設

備的異常狀態。

設備故障以防為主﹐以修為輔

設備什么時候發生故障﹐沒有人可以精確地計算 出來﹐但是通過健全的日常維護﹐卻能大大地降 低其故障率。

1.日點檢﹔(電器部分﹑機械部分﹑環境部分) 2.周維護﹔(設備里里外外清潔如新) 3.月保養﹔(更換易損部件)

“看他怎么说”

(1.说话时捂上嘴(说话没有把握或撒谎)

( 2 . 说 话 眼 神 的(沟试图隐瞒什么)

通

(反对别人所说的话)

(3.擦鼻子

(疑惑)

( 4 . 揉 眼 睛 或(捏焦虑耳)

朵

(意志坚决,愤怒)

(5.紧握双手(有所期待)

(6.握紧拳头 (担心、忧虑)

(7.搓手

(8.无意识的清嗓

子

建立鮮明的獎懲制度

設備維護“三好”“三會”

三好﹕管好﹑用好﹑修好。 1.自己使用的設備及其附件要管好﹔ 2.嚴格遵守設備的操作規程操作﹔ 3.出現異常及進報告﹐主動反映設備情況﹐修好

后認真進行試產驗收。

三會﹕會使用﹑會保養、會維修。 1.正確合理地使用設備﹐熟悉加工工藝﹔ 2.保証設備內外清潔﹐熟悉保養內容和要求﹐正

角色與自我認識

階層名稱 經營層

生产车间现场管理教材(PPT 43张)

ቤተ መጻሕፍቲ ባይዱ

四、车间现场管理基本方法

二、优秀生产车间现场管理的标准和要求

4、生产车间现场管理6要素(5M1E分析法) 现场管理的6个要素为:人、机、料、法、环、测——也称 为5M1E分析法 1)人(Man):操作者对质量的认识、技术、身体状况等。 2)机器(Machine):设备、工具、夹具、测量仪器等的 精度和维护保养状况等。 3)材料(Material):材料能否达到要求的性能等。 4)方法(Method):生产工艺、设备选择、操作规程等。 5)测量(Measurement):测量时采取的方法是否标准、 正确。 6)环境(Environment):工作现场的环境技术要求和清 洁条件等。

生产车间现场管理目标:

效率

安全

士气

团队、资源

四、车间现场管理基本方法

(一)现场5S管理

1、“5S”的来源: “5S”活动起源于日本,主要内容为:整理 (Seiri)、整顿(Seiton)、清扫(Seiso)、 清洁(Seiketsu)、素养(Shitsuke)这5个单 词的缩写。因为这5个词日语中罗马拼音的第一个 字母都是“S”,所以简称为“5S”。

二、优秀生产车间现场管理的标准和要求

3、优秀生产管理现场的标准: (1)定员合理,技能匹配 (2)材料工具,放置有序 (3)场地规划,标注清晰 (4)工作流程,有条不紊 (5)规章制度,落实严格 (6)现场环境,卫生清洁 (7)设备完好,运转正常 (8)安全有序,物流顺畅 (9)定量保质,调控均衡 (10)登记统计,应记无漏

生产车间现场管理目标 :品质

现场的质量管理

四、车间现场管理基本方法

二、优秀生产车间现场管理的标准和要求

4、生产车间现场管理6要素(5M1E分析法) 现场管理的6个要素为:人、机、料、法、环、测——也称 为5M1E分析法 1)人(Man):操作者对质量的认识、技术、身体状况等。 2)机器(Machine):设备、工具、夹具、测量仪器等的 精度和维护保养状况等。 3)材料(Material):材料能否达到要求的性能等。 4)方法(Method):生产工艺、设备选择、操作规程等。 5)测量(Measurement):测量时采取的方法是否标准、 正确。 6)环境(Environment):工作现场的环境技术要求和清 洁条件等。

生产车间现场管理目标:

效率

安全

士气

团队、资源

四、车间现场管理基本方法

(一)现场5S管理

1、“5S”的来源: “5S”活动起源于日本,主要内容为:整理 (Seiri)、整顿(Seiton)、清扫(Seiso)、 清洁(Seiketsu)、素养(Shitsuke)这5个单 词的缩写。因为这5个词日语中罗马拼音的第一个 字母都是“S”,所以简称为“5S”。

二、优秀生产车间现场管理的标准和要求

3、优秀生产管理现场的标准: (1)定员合理,技能匹配 (2)材料工具,放置有序 (3)场地规划,标注清晰 (4)工作流程,有条不紊 (5)规章制度,落实严格 (6)现场环境,卫生清洁 (7)设备完好,运转正常 (8)安全有序,物流顺畅 (9)定量保质,调控均衡 (10)登记统计,应记无漏

生产车间现场管理目标 :品质

现场的质量管理

《生产现场管理》PPT课件

第片

四

① 成本构成

、

利润

成

直接材料

直接成本

本

售

總

直接人工

製造成本

價

成

製造費用

篇

本 間 接 成 管理費用

本

銷售費用

管理成本 行銷成本

財務費用

資金成本

第片

成本中心型

② 成本的认识

售价=成本+利润

以成本为中心,加上设定的利润,得出为产品的售价。

成

本

售价中心型

固

定

利润=售价-成本

以售价为中心,当市场售价变动时,利润随着变动。

④ 有效的降低成本体系

降低材料费

回收率提高 材料单价降低

降低制造费

替代材料利用 作业时间缩短 劳动率提高

降低管理费

劳动意愿提高 作业和准备计划化

工具备品管理的充实

第片

五 1.个别效率与整体效率

、

效

2.追求卓越的综合效率

● 综合效率=稼动率*作业能率*良品率

率

● 稼动率: 反映设备实际运行占实际出勤时间的

第片

二 ① 现场----物料管理:

、 • 1、领料与入库都要数清楚

物

在仓库领料与产品入库时都要与对口人员当面 点清数量,无误后双方签名。

料 • 2、先来先用不能乱:

按材料的制造时期,先生产的先使用,后生产 的后使用。

第四步:确认。 1、作业是否满足《标准作业书》的要求; 2、能否一个人独立工作; 3、有无其他偏离各种规定的行为;

第片

⑧ 发出指令不可抽象

6 W 2 H: WHAT

何事

WHY

何故

WHO

何人

WHEN

四

① 成本构成

、

利润

成

直接材料

直接成本

本

售

總

直接人工

製造成本

價

成

製造費用

篇

本 間 接 成 管理費用

本

銷售費用

管理成本 行銷成本

財務費用

資金成本

第片

成本中心型

② 成本的认识

售价=成本+利润

以成本为中心,加上设定的利润,得出为产品的售价。

成

本

售价中心型

固

定

利润=售价-成本

以售价为中心,当市场售价变动时,利润随着变动。

④ 有效的降低成本体系

降低材料费

回收率提高 材料单价降低

降低制造费

替代材料利用 作业时间缩短 劳动率提高

降低管理费

劳动意愿提高 作业和准备计划化

工具备品管理的充实

第片

五 1.个别效率与整体效率

、

效

2.追求卓越的综合效率

● 综合效率=稼动率*作业能率*良品率

率

● 稼动率: 反映设备实际运行占实际出勤时间的

第片

二 ① 现场----物料管理:

、 • 1、领料与入库都要数清楚

物

在仓库领料与产品入库时都要与对口人员当面 点清数量,无误后双方签名。

料 • 2、先来先用不能乱:

按材料的制造时期,先生产的先使用,后生产 的后使用。

第四步:确认。 1、作业是否满足《标准作业书》的要求; 2、能否一个人独立工作; 3、有无其他偏离各种规定的行为;

第片

⑧ 发出指令不可抽象

6 W 2 H: WHAT

何事

WHY

何故

WHO

何人

WHEN

生产现场管理ppt课件

让他开始工作,指定协助他的人; 经常检查,帮他改正错误; 鼓励提问,必要时再指导 逐步减少指导。

要让标准作业生根于工作场所中,监督者必须针对每一个人工作方式加以注意,即使已经指导过亦应持续不断追踪直到植入工作之中 ,否则,指导的意义将不会存在!

*

训导

(指导+训导=班组长核心行为)

训导立即贯彻要求

管理項目 一 覽 表

習熟期間

必要的知識.技能

作業要件一覽表

工作等級對應的技能基準

技能歷 個人管理表

技能訓練計劃表

技能教育訓練的實施

顺序合理化

作业最佳化

管理重点化

习熟期间ILU期待化

作业要点明确化

人员多能化

技能教育训练体系图

*

指导工作的方式

部下培养

OJT

专题 培训

委职 锻炼

业绩 辅导

TWI

教育部下先教育自己; 教导应结合部下的特点; 教导从基础开始,循序渐进; 教导要强调重点; 言传也要身教; 教导、训导并重。 最重要的是监督者必须要以热衷的心以及使用三阶段的指导方式来指导部下习得技能。

诚心 负责

*

指导工作的方式

OJT——建立伙伴关系的有效途径

1. 作业说明

2. 示范,让他做做看

*

指导工作的方式

1. 作业说明

2. 示范,让他做做看

3. 指导后观察

指导方式 三阶段

使他平心静气 创造使之乐于学习的气氛 说明要做什么作业 确认对该作业了解的程度 说明该作业的重要度 安置正确的工作位置(容易观察、不妨碍他人作业的安全地方) 说明使用的零件,治工具 ……

一边说明重点.理由一边示范 让他一边试做,一边说出主要步骤; 帮他改正错误; 再让他做一次,同时说出要点; 重复教导至牢记为止

现场标准化管理培训教材(PPT 111页)

综合以上种种不良现象,可以看出,不良现象均会 造成浪费,这些浪费包括:

1,资金的浪费 5,形象的浪费

2,场所的浪费 6,效率的浪费

3,人员的浪费 7,品质的浪费

4,士气的浪费 8,成品的浪费

因此如何成为一个有效率,高品质,低成本的企 业,第一步就是要重视[整理,整顿,清洁]的工 作,并彻底的把它做好.

近朱则赤、近墨则黑 4.6S的基础是全员、关键是领导 5.6S的核心是“持之以恒” 6.6S易学、难做 7.6S是海、可纳百川

f)6S的作用

a) 提供一个舒适的工作环境; b) 提供一个安全的作业场所; c) 塑造一个企业的优良形象; d) 提高员工工作热情和敬业精神; e)提高员工的素质: f)提高企业的整体战斗力、核心竞争力; g) 稳定产品的质量水平; h) 提高工作效率降低消耗; i) 增加设备的使用寿命减少维修费用。

1). 6S是最佳的推销员 2). 6S是品质零缺点的护航者 3). 6S是节约能手 4). 6S是交货期的保证 5). 6S是安全的软件设备 6). 6S是标准化的推动者 7). 6S可以创造出快乐的工作岗位

推行6S的目的

1) 员工作业出错机会减少,不良品下降,品质上升; 2) 提高士气; 3) 避免不必要的等待和查找,提高了工作效率; 4) 资源得以合理配置和使用,减少浪费; 5) 整洁的作业环境给客户留下深刻印象,提高公司整体形象; 6) 通道畅通无阻,各种标识清楚显眼,人身安全有保障; 7) 为其他管理活动的顺利开展打下基础。

现场标准化管理

安全环保处

现场标准化管理

第一章:概 述 第一节 现场标准化的历史 简化、统一是标准化的主要形式 第二节 现场标准化简述

如何实现生产现场标准化ppt课件

.

19

.

16

五.形成标准化 1.工作方法标准化 2.工具标准化 3.相关数据标准化 4.标准管理性文件制订 5.标准管理性表单以及流程制订 6.各项标准检讨及修订.

.

17

五.如何推行现场管理标准化

。不折不扣的全面执行标准化

.

18

六.总结

一个步履一致且不断创新 的团队才是一个成功的团队.

一个步履一致且不断创新 的团队才是一个成功的团队.

现场管理内训

如何实现现场标准化

.

1

目录

1.标准化定义

2.标准化重要性

3.标准化内容

4.如何确定标准化

5.如何推行现场标准化

6.总结

.

2

一.标准化的定义

一.定义

1.随着企业多年的发展,在不断发现问题解决问题的过 程中,逐步总结形制订成一个或多个标准文 件,并在工作中不断推广/提高,使之更加合理化,全面化.

速标 开准 展化

便 于 我 们 各 项 工 作 的 快

企业各项工作

企业各项工作

标准 化

.

5

三.标准化内容

1.标准化的内容涉及到企业的各个方 面,大至系统运作,小至物件整理.

2.为了更加便于各项工作的开展,其研 讨对象主要如下: 4M1E: 人/机器/物料/方法/环境

.

6

一个标准

人(Man) 机器(Machine) 物料(Material) 方法(Method) 环境(Environment)

3.快速上下模法

5.防呆措施.

6.流道及重力的巧妙应用.

8.新老员工工作方法比较.

9.工作台面及辅助工具合理化.

10.设备参数及生产参数标准化.(工时标准)

《标准化管理》课件

《标准化管理》PPT课件

标准化管理是一种通过制定和实施标准来提高组织内部的效率和一致性的管 理方法。它涵盖了各个方面,包括流程、质量、安全等。

什么是标准化管理

标准化管理是一种管理方法,通过制定一套标准,确保组织内部的各项工作都按照既定的标准进行,并持续改 进和优化。它可以提高工作的效率和质量,降低成本和风险。

标准化管理的重要性

标准化管理对于组织的发展和持续改进至关重要。它可以确保组织的各项工作符合行业和国家的标准,提高产 品和服务的质量,增强客户信任和满意度,提升竞争力。

标准化管理的基本原则

标准化管理的基本原则包括:明确目标和要求、持续改进、全员参与、系统 化管理、加强培训和沟通、持续监测和评估。这些原则可以帮助组织建立健 全的标准化管理体系。

标准化管理的流程

1

制定标准

根据组织的需求和行业的要求,制定适用的标准。

2

实施标准

将标准应用到实际工作中,确保各项工作符合标准要求。

3

监测和评估

对标准实施效果进行监测和评估,及时发现问题并进行改进。标准化管理在 Nhomakorabea业中的应用

质量管理

确保产品和服务符合质量标准,提高客户满意 度。

安全管理

制定安全标准,保障员工和客户的安全。

流程优化

简化和优化业务流程,提高工作效率。

环境保护

制定环境保护标准,降低对环境的影响。

标准化管理的好处

标准化管理可以提供以下好处:提高工作效率、降低成本、提高产品和服务 质量、确保一致性、增强客户信任与满意度、优化资源利用和风险管理。

标准化管理的挑战和解决方法

标准化管理面临的挑战包括:制定和更新标准的难度、员工的接受程度、复杂的流程和变化的环境。解决这些 挑战的方法包括:培训和教育、有效的沟通、持续改进和适应变化。

标准化生产管理课件

生产过程的监控与调整

监控内容

对关键工艺参数、设备运行状态 、产品质量等进行实时监控,确

保生产过程符合预设要求。

异常处理

发现异常情况时,及时采取措施进 行调整和处理,防止问题扩大和影 响生产。

数据记录与分析

对监控过程中收集的数据进行记录 和分析,为生产过程的持续改进提 供依据。

生产过程中的问题解决与持续改进

作业指导书的更新与维护

根据生产实际情况和工艺改进,及时更新作业指导书,并保持其时 效性和准确性。

生产线布局与设备配置

பைடு நூலகம்

01

02

03

生产线布局原则

合理规划生产线布局,确 保物料流动顺畅、减少搬 运距离和等待时间。

设备配置选择

根据产品需求和工艺要求 ,选择适合的设备型号和 规格,确保设备性能稳定 、高效。

业竞争力。

生产效率的提升

提高生产效率是标准化生产管 理的核心目标之一。

通过采用先进的生产技术和工 艺,优化生产布局和资源配置 ,提高设备利用率和员工工作 效率。

实施精益生产、六西格玛等管 理方法,消除浪费、降低成本 、提高产品质量,实现生产效 率的持续改进。

质量管理体系

质量管理体系是确保产品和服务质量 符合要求的基础。

安全培训与演练

通过安全培训和应急演练,提高员工 的安全意识和应对突发事件的能力。

05

标准化生产管理挑战与解决方案

生产效率低下的问题

总结词

生产效率低下是生产管理中常见的问题,它会导致企业成本增加、竞争力下降。

详细描述

生产效率低下的问题可能由多种原因引起,如设备故障、生产流程不合理、员工技能不足等。为了解 决这个问题,企业需要采取一系列措施,如加强设备维护、优化生产流程、培训员工技能等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

区域。

对于制造型企业来说,现场主要是指生产和 仓储场所。

何为现场管理

现场管理就是指用科学的管理制度、标准和方法对生 产现场各生产要素进行合理有效的计划、组织、协调 、控制和检测,使其处于良好的结合状态,达到优质 、高效、低耗、均衡、安全、文明生产的目的。

现场管理就是管好现场的事,理好现场的人。

生产现场标准化管理

现场定义

现场定义:企业内部直接从事基本或辅助生产过程组 织的结果,是生产系统布置的具体体现,是企业实现 生产经营目标的基本要素之一。

广义理解:即生产系统、物流系统、开发系统等与产 品直接相关的场所。

何为现场

现场包含“现”与“场”两个因素:

➢ “现”就是现在,现时的意思,强调的是时间性。 ➢ “场”就是场所,地点的意思,强调的是区域性。 ➢ “现”与“场”结合在一起,就是赋予了一定时间的特定

现场的八大浪费

➢ 时间的浪费 ➢ 创意的浪费 ➢ 材料的浪费 ➢ 机器与设备的浪费

➢人力的浪费 ➢意外事故的浪费 ➢缺乏合作的浪费 ➢空间的浪费

如何做好现场管理

现场管理者角色定位 现场管理者的基本要求 现场管理方法的使用

现场管理者的角色定位

➢ 现场管理者不是家长,凡是都要安排; ➢ 现场管理者不是警察,事后监督; ➢ 现场管理者不是消防员,处处抢险。

为何管理现场

现场管理是企业的形象、管理水平、产品质量控 制和精神面貌的综合反映,是衡量企业综合素质 及管理水平高低的重要标志。

搞好生产现场管理,能消除“跑、冒、漏、滴” 和“脏、乱、差”状况,提高产品质量和企业经 济效益,保证安全生产,增强企业竞争力。

现场管理的作用

提供信息 发现问题 了解员工动态 创造效益

➢ 现场 ➢ 现物 ➢ 现实 ➢ 及时 ➢ 及应 ➢ 及至

三现三及

常用现场管理工具

标准化 5S管理 看板与目视管理

标准与标准化

何为标准

标准是科学、技术和实践经验的总结。

➢ 管理标准:管理规章、人事规则、政策、工作说明书、 会计制度

➢ 作业标准:员工实践QCD所应执行的工作方式

标准的特征

现场管理存在的问题

生产延期 现场的“三忙”现象 现场的八大浪费

现场的三忙现象

➢ 忙乱:表面上看每个人都很忙,其实,尽在做多余的 事情,或者无用功;

➢ 盲目:由于忙乱,人们总是机械地做事,没有工作方 向,效率不高。

➢ 迷茫:长期盲目的工作导致人们思想麻木,意识迷茫, 整天不知自己在干什么,干什么都是糊里糊涂。

干到什么程度 由谁来检查、什么时间检查、检查什么项目、检

查的标准是什么、检查的结果由谁来落实

现场标准化范围

生产作业时间标准化 生产作业方法标准化 生产作业动作标准化 生产作业质量标准化 生产作业环境标准化

代表最好、最容易与最安全的专业技术工作方法 衡量绩效的基准和依据 提供维持及改善的基础 作为目标及训练的依据和目的 现场工作检查和判断的依据 防止问题发生及变异最小化的方法

没有良好、清晰的标准会怎样?

2000年美国总统大选: 投票机器与方式的不一致导致重大选举纷争。

标准的分类

根据作用对象不同分类:

现场管理的基本内容(5M1E)

人(Man):操作者对质量的认识、技术、身体状况等; 机器(Machine):设备、测量仪器的精度和维护保养状况等; 材料(Material):材料能否达到要求的性能等; 方法(Method):生产工艺、设备选择、操作规程等; 测量(Measurement):测量时采取的方法是否标准、正确; 环境(Environment):工作现场的技术要求和清洁条件等;

程序类 标准

标 准

规范类 标准

工作程序 作业指导书 工序设定 设备管理(检定、保养) 管理制度/方法

成品规格 图纸 标准工时 标准成本/预算 各种计划书 经营方针/目标

根据生产要素不同分类: 人员 组织机能图、工作说明书、规章制度、员工守则

设备 操作说明书、保养标准、检定标准、安装测试标准

标 准

材料 物料构成表(Bill of Material)、验收标准、图纸

➢ 积极掌握业务知识和管理方法 ➢ 善于运用各种激励手段 ➢ 走动式管理 ➢ 三现三及

走动管理基本方法

✓ 经常深入生产第一线; ✓ 及时了解生产能力(单位时间产量) 、生产状况; ✓ 注意员工的精神状况,情绪,工作表现; ✓ 如有异常,必须及时处理,并报告上级; ✓ 通过示范,纠正,直接指导等方式来教育员工; ✓ 跟踪员工的工作进度,评价其工作结果并反馈。

例:管理效果

坚持改善

松懈管理 t

现场标准化制定要求

目标指向; 显示原因和结果; 准确,避免抽象; 数理化; 可操作性。

现场标准化管理要求

人的行为规范化 事的管理程序化 物的管理规格化

现场标准化管理原则

自主管理 现场、现物、现时 循序渐进

现场标准化过程(五按五干五检)

按程序、按线路、按标准、按时间、按操作指令 干什么、怎么干、什么时间干、按什么线路干、

方法 生产类标准(作业指导书)、管理类标准(程序文件)

环境 5S标准、ISO14000标准、平面布置图等

标准化管理含义

对于一项任务,将目前认为最好(或最可行)的 方法作成标准(程序、规范等),让所有参与这 项工作的人执行这个标准,并不断地完善它,这 个过程称之为“标准化”。

制定 标准

执行 标准

完善 标准

标准化的目的

减少变化与维持稳定,在此 基础上进步与提高。

改变

世界领 先水平

“楔子”楔牢最优方法

现场标准化的六大作用

技术储备 提高效率 便利通用 防止再发 明确责任 教育训练

建立标准作业后的改善效果

企业管理实力

不

断

的循

标准作业

环ቤተ መጻሕፍቲ ባይዱ

和

提 高

新的

新的 新的

t

未建立标准作业工程改善的效果

现场管理者是指挥者,明确方向; 现场管理者是教练,教员工做事; 现场管理者是导演,筹集资源调配工作; 现场管理者是优秀的沟通者,倾听内外部的声音; 现场管理者是助推器,激励和推动下属; 现场管理者是个人楷模,为员工以身作则。

现场管理者的基本要求

➢ 热爱自己的职业 ➢ 以身作则 ➢ 运用合适的教育方法引导下属 ➢ 培养问题意识 ➢ 积极动手、主动报告

对于制造型企业来说,现场主要是指生产和 仓储场所。

何为现场管理

现场管理就是指用科学的管理制度、标准和方法对生 产现场各生产要素进行合理有效的计划、组织、协调 、控制和检测,使其处于良好的结合状态,达到优质 、高效、低耗、均衡、安全、文明生产的目的。

现场管理就是管好现场的事,理好现场的人。

生产现场标准化管理

现场定义

现场定义:企业内部直接从事基本或辅助生产过程组 织的结果,是生产系统布置的具体体现,是企业实现 生产经营目标的基本要素之一。

广义理解:即生产系统、物流系统、开发系统等与产 品直接相关的场所。

何为现场

现场包含“现”与“场”两个因素:

➢ “现”就是现在,现时的意思,强调的是时间性。 ➢ “场”就是场所,地点的意思,强调的是区域性。 ➢ “现”与“场”结合在一起,就是赋予了一定时间的特定

现场的八大浪费

➢ 时间的浪费 ➢ 创意的浪费 ➢ 材料的浪费 ➢ 机器与设备的浪费

➢人力的浪费 ➢意外事故的浪费 ➢缺乏合作的浪费 ➢空间的浪费

如何做好现场管理

现场管理者角色定位 现场管理者的基本要求 现场管理方法的使用

现场管理者的角色定位

➢ 现场管理者不是家长,凡是都要安排; ➢ 现场管理者不是警察,事后监督; ➢ 现场管理者不是消防员,处处抢险。

为何管理现场

现场管理是企业的形象、管理水平、产品质量控 制和精神面貌的综合反映,是衡量企业综合素质 及管理水平高低的重要标志。

搞好生产现场管理,能消除“跑、冒、漏、滴” 和“脏、乱、差”状况,提高产品质量和企业经 济效益,保证安全生产,增强企业竞争力。

现场管理的作用

提供信息 发现问题 了解员工动态 创造效益

➢ 现场 ➢ 现物 ➢ 现实 ➢ 及时 ➢ 及应 ➢ 及至

三现三及

常用现场管理工具

标准化 5S管理 看板与目视管理

标准与标准化

何为标准

标准是科学、技术和实践经验的总结。

➢ 管理标准:管理规章、人事规则、政策、工作说明书、 会计制度

➢ 作业标准:员工实践QCD所应执行的工作方式

标准的特征

现场管理存在的问题

生产延期 现场的“三忙”现象 现场的八大浪费

现场的三忙现象

➢ 忙乱:表面上看每个人都很忙,其实,尽在做多余的 事情,或者无用功;

➢ 盲目:由于忙乱,人们总是机械地做事,没有工作方 向,效率不高。

➢ 迷茫:长期盲目的工作导致人们思想麻木,意识迷茫, 整天不知自己在干什么,干什么都是糊里糊涂。

干到什么程度 由谁来检查、什么时间检查、检查什么项目、检

查的标准是什么、检查的结果由谁来落实

现场标准化范围

生产作业时间标准化 生产作业方法标准化 生产作业动作标准化 生产作业质量标准化 生产作业环境标准化

代表最好、最容易与最安全的专业技术工作方法 衡量绩效的基准和依据 提供维持及改善的基础 作为目标及训练的依据和目的 现场工作检查和判断的依据 防止问题发生及变异最小化的方法

没有良好、清晰的标准会怎样?

2000年美国总统大选: 投票机器与方式的不一致导致重大选举纷争。

标准的分类

根据作用对象不同分类:

现场管理的基本内容(5M1E)

人(Man):操作者对质量的认识、技术、身体状况等; 机器(Machine):设备、测量仪器的精度和维护保养状况等; 材料(Material):材料能否达到要求的性能等; 方法(Method):生产工艺、设备选择、操作规程等; 测量(Measurement):测量时采取的方法是否标准、正确; 环境(Environment):工作现场的技术要求和清洁条件等;

程序类 标准

标 准

规范类 标准

工作程序 作业指导书 工序设定 设备管理(检定、保养) 管理制度/方法

成品规格 图纸 标准工时 标准成本/预算 各种计划书 经营方针/目标

根据生产要素不同分类: 人员 组织机能图、工作说明书、规章制度、员工守则

设备 操作说明书、保养标准、检定标准、安装测试标准

标 准

材料 物料构成表(Bill of Material)、验收标准、图纸

➢ 积极掌握业务知识和管理方法 ➢ 善于运用各种激励手段 ➢ 走动式管理 ➢ 三现三及

走动管理基本方法

✓ 经常深入生产第一线; ✓ 及时了解生产能力(单位时间产量) 、生产状况; ✓ 注意员工的精神状况,情绪,工作表现; ✓ 如有异常,必须及时处理,并报告上级; ✓ 通过示范,纠正,直接指导等方式来教育员工; ✓ 跟踪员工的工作进度,评价其工作结果并反馈。

例:管理效果

坚持改善

松懈管理 t

现场标准化制定要求

目标指向; 显示原因和结果; 准确,避免抽象; 数理化; 可操作性。

现场标准化管理要求

人的行为规范化 事的管理程序化 物的管理规格化

现场标准化管理原则

自主管理 现场、现物、现时 循序渐进

现场标准化过程(五按五干五检)

按程序、按线路、按标准、按时间、按操作指令 干什么、怎么干、什么时间干、按什么线路干、

方法 生产类标准(作业指导书)、管理类标准(程序文件)

环境 5S标准、ISO14000标准、平面布置图等

标准化管理含义

对于一项任务,将目前认为最好(或最可行)的 方法作成标准(程序、规范等),让所有参与这 项工作的人执行这个标准,并不断地完善它,这 个过程称之为“标准化”。

制定 标准

执行 标准

完善 标准

标准化的目的

减少变化与维持稳定,在此 基础上进步与提高。

改变

世界领 先水平

“楔子”楔牢最优方法

现场标准化的六大作用

技术储备 提高效率 便利通用 防止再发 明确责任 教育训练

建立标准作业后的改善效果

企业管理实力

不

断

的循

标准作业

环ቤተ መጻሕፍቲ ባይዱ

和

提 高

新的

新的 新的

t

未建立标准作业工程改善的效果

现场管理者是指挥者,明确方向; 现场管理者是教练,教员工做事; 现场管理者是导演,筹集资源调配工作; 现场管理者是优秀的沟通者,倾听内外部的声音; 现场管理者是助推器,激励和推动下属; 现场管理者是个人楷模,为员工以身作则。

现场管理者的基本要求

➢ 热爱自己的职业 ➢ 以身作则 ➢ 运用合适的教育方法引导下属 ➢ 培养问题意识 ➢ 积极动手、主动报告