轴承外圈沟道磨床装备工艺

轴承外圈加工工艺流程

轴承外圈加工工艺流程英文回答:The machining process for the outer ring of a bearing typically involves several steps. Here is a general outline of the process:1. Material selection: The first step is to select the appropriate material for the bearing outer ring. Common materials include steel alloys, stainless steel, and brass.2. Turning: The outer ring is usually manufactured using a lathe machine. The initial step involves turning the raw material to the desired outer diameter and length. This process removes excess material and creates a smooth surface.3. Heat treatment: After turning, the outer ring is subjected to heat treatment to improve its mechanical properties. This process typically involves heating thering to a specific temperature and then cooling it rapidly. Heat treatment helps to increase the hardness and strengthof the material.4. Grinding: Once the heat treatment is completed, the outer ring undergoes grinding to achieve the desired dimensional accuracy and surface finish. Grinding is a precision machining process that uses abrasive wheels to remove small amounts of material from the surface. Thisstep ensures that the outer ring meets the required tolerances.5. Superfinishing: In some cases, a superfinishing process is applied to the outer ring to further improve its surface finish. Superfinishing involves using specialized abrasive tools to create a very smooth and polished surface. This step helps to reduce friction and improve the performance of the bearing.6. Inspection: After the machining processes are completed, the outer ring undergoes thorough inspection to ensure its quality. Various measurements and tests areconducted to check for dimensional accuracy, surface finish, and other critical parameters.7. Surface treatment: Depending on the specific application requirements, the outer ring may undergo additional surface treatments, such as coating or plating,to enhance its corrosion resistance or provide otherdesired properties.中文回答:轴承外圈加工工艺流程通常包括以下几个步骤:1. 材料选择,首先需要选择适当的材料用于制造轴承外圈。

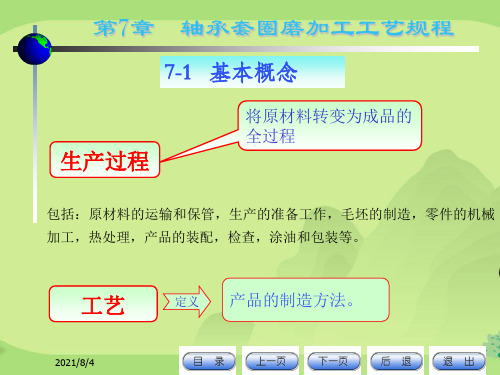

第7章轴承磨加工工艺规程

7-1 基本概念

生产过程

将原材料转变为成品的 全过程

包括:原材料的运输和保管,生产的准备工作,毛坯的制造,零件的机械 加工,热处理,产品的装配,检查,涂油和包装等。

工艺

定义 产品的制造方法。

2021/8/4

1

第7章 轴承套圈磨加工工艺规程

工艺过程

改变生产对象的形状、尺寸、 相对位置和性质等,使其成 为成品或半成品的过程称为 工艺过程。工艺过程是生产 过程中的主要部分,其余的 劳动过程则为生产过程的辅 助过程

工件经一次装夹后所完成的那一部分工序称为安装。

在一道工序中,工件可能被装夹一次或多次才能完成加工。

如表1所示的工序1要进行两次装夹:先装夹工件一端,车

端面、钻中心孔,称为安装1;再调头装夹,车另一端面、

钻中心孔,称为安装2。

工件在加工中,应尽量减少装夹次数,因为多一次装

夹, 就会增加装夹时间,还会增加装夹误差。

而大大提高了生产效率。

即粗加工在前,精加工在后,粗精分开

1 ,若封闭环随着某组成环

●数控加工工序卡片

车两端面、钻两端

中心孔 数控加工走刀路线图:在数控加工中,常常要注意并防止刀具

普通车床

有详细的工艺过程卡或工艺卡,零件的关键工序有详细的工序卡

2 应用:安排在粗加工后,半精加工

车外圆、车槽和倒

角 它是直接用于制造产品或零、部件所消耗的时间。

有工艺过程卡、工艺卡和工序卡等 详细的工艺文件

13

第7章 轴承套圈磨加工工艺规程

工序集中与工序分散 工序集中

将工件的加工集中在少数几道工序内完 成,每道工序的加工内容较多。工序集 中又可分为:采用技术措施集中的机械 集中,如采用多刀、多刃、多轴或数控 机床加工等;采用人为组织措施集中的 组织集中,如普通车床的顺序加工。工 序集中有利于采用数控机床、高效专用 设备及工装

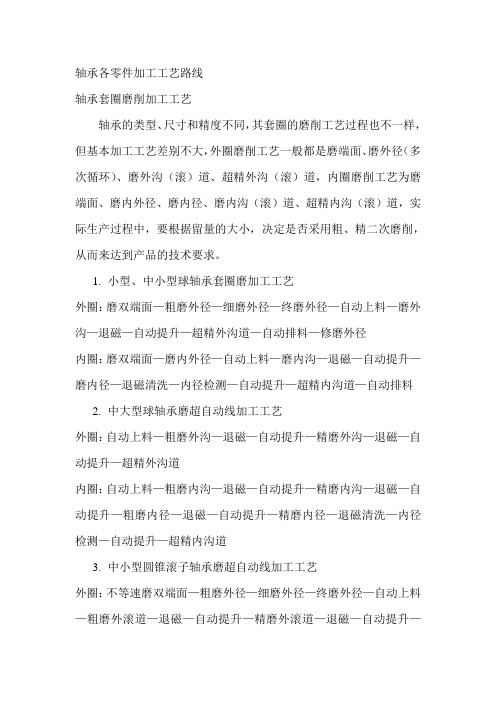

轴承各零件的加工工艺路线

轴承各零件加工工艺路线轴承套圈磨削加工工艺轴承的类型、尺寸和精度不同,其套圈的磨削工艺过程也不一样,但基本加工工艺差别不大,外圈磨削工艺一般都是磨端面、磨外径(多次循环)、磨外沟(滚)道、超精外沟(滚)道,内圈磨削工艺为磨端面、磨内外径、磨内径、磨内沟(滚)道、超精内沟(滚)道,实际生产过程中,要根据留量的大小,决定是否采用粗、精二次磨削,从而来达到产品的技术要求。

1.小型、中小型球轴承套圈磨加工工艺外圈:磨双端面—粗磨外径—细磨外径—终磨外径—自动上料—磨外沟—退磁—自动提升—超精外沟道—自动排料—修磨外径内圈:磨双端面—磨内外径—自动上料—磨内沟—退磁—自动提升—磨内径—退磁清洗—内径检测—自动提升—超精内沟道—自动排料2.中大型球轴承磨超自动线加工工艺外圈:自动上料—粗磨外沟—退磁—自动提升—精磨外沟—退磁—自动提升—超精外沟道内圈:自动上料—粗磨内沟—退磁—自动提升—精磨内沟—退磁—自动提升—粗磨内径—退磁—自动提升—精磨内径—退磁清洗—内径检测—自动提升—超精内沟道3.中小型圆锥滚子轴承磨超自动线加工工艺外圈:不等速磨双端面—粗磨外径—细磨外径—终磨外径—自动上料—粗磨外滚道—退磁—自动提升—精磨外滚道—退磁—自动提升—超精外滚道—自动排料内圈:不等速磨双端面—自动上料—粗磨内滚道—退磁—自动提升—精磨内滚道—退磁—自动提升—磨内径—退磁清洗—内径检测—自动提升—磨挡边—退磁—自动提升—超精内滚道—自动排料滚动体加工工艺钢球的加工工艺应满足其成品的标准要求,使钢球具有高寿命、低噪声、低摩擦力和高可靠性。

综合而言一般有以下几种基本加工方法:1)小循环加工工艺用于小型钢球加工和生产量不多的情况。

2)大循环加工工艺用于批量大、精度高的钢球生产。

3)单盘多沟加工工艺用于批量小、精度高的淬火后钢球的研磨和精研。

4)单盘单沟加工工艺用于直径较大的钢球的生产。

5)单个钢球加工工艺用于特大型钢球(直径Ф200mm以上)的生产。

轴承磨床方法

轴承磨床方法轴承磨床是一种用于制作精密轴承的机械设备,其主要原理是利用旋转磨轮对加工件进行研磨,从而达到精密加工的目的。

下面将介绍轴承磨床的方法,包括设备操作、工艺流程、注意事项等方面。

一、设备操作1. 准备工作。

在操作之前,需要确定加工件的尺寸和形状、磨轮的类别和规格、磨轮磨削的粗细程度等信息,以便进行合理的工艺流程。

同时需要对设备进行检查,确保各部件的运转良好。

2. 载入加工件。

将加工件放入夹持装置中,并进行必要的位置调整,使其与磨轮的研磨轨迹相吻合,而且要确保固定牢固。

3. 调整磨轮。

根据加工件的尺寸和形状,选择合适的磨轮,并进行必要的修整和调整,以保证其直径、圆度和箍带固定。

4. 开始磨削。

开启主轴电机,使磨轮旋转,并且通过控制加工件和磨轮的坐标轴运动,使其进行磨削。

此时需要注意磨削的深度和移动速度,以避免过度磨削导致加工品失效。

5. 停止磨削。

当加工达到要求时,停止主轴电机的转动,并且将加工品取出,进行必要的检查和处理。

二、工艺流程轴承磨床的工艺流程主要包括三个部分:粗加工、半精加工和精加工。

这些部分的主要任务是逐步提高加工精度和表面质量。

1. 粗加工。

粗加工是指在轴承磨床上进行的第一步加工,主要目的是在确保轴承外形尺寸的前提下,将轴承外表面的挂毛、氧化皮、焊渣等缺陷去除,并适度切削加工厚度。

2. 半精加工。

半精加工是指在轴承磨床上进行的第二步加工,主要目的是进一步提高轴承的尺寸精度和表面质量。

在半精加工阶段,要对加工参数进行严格控制,以确保加工轨迹、磨轮选择、加工量的合理性。

三、注意事项1. 设备保养。

轴承磨床的使用寿命与设备保养密切相关,因此需要定期清洗和润滑各摆件,以及定期检查工作表面是否平整、夹持装置是否牢固等。

2. 磨轮选择。

磨轮的选择必须严格根据加工件的要求,选择合适规格、材料、形状、磨削种类等参数,以避免因错误选择导致加工失败。

3. 安全操作。

在设备操作过程中,要注意保护自身的安全,特别是防止磨削时产生灰尘和夹紧装置不当等导致的危险事故。

轴承简述外圈内圈磨加工工艺流程

轴承简述外圈内圈磨加工工艺流程Bearing processing is a crucial step in the manufacturing of bearings. The outer ring and inner ring grinding process plays a significant role in ensuring the quality and performance of the bearings. During the grinding process, precision and accuracy are essential to ensure that the bearings meet the required specifications.轴承加工是轴承制造中至关重要的一步。

外圈和内圈的磨加工过程在保证轴承质量和性能方面起着重要作用。

在磨加工过程中,精确度和准确性是至关重要的,以确保轴承符合所需规格。

The outer ring grinding process involves several steps to achieve the desired dimensions and surface finish. Firstly, the outer ring is mounted on a grinding machine, where the rough grinding is done to remove any excess material and achieve the required outer diameter. This is followed by fine grinding to ensure the outer ring has a smooth surface finish and meets the specified tolerances.外圈的磨加工过程需要经过几个步骤才能达到所需的尺寸和表面光洁度。

大型推力圆锥滚子轴承外圈滚道磨削加工的方法

根据 机 组设 有 低 压模 块解 列 模式 ,高压 端输 出功 率 的 特点 ,无法 像 常规 机组 一样 机 组前 端 布 置 主轴驱 动主 油 泵及 机 械超 速 装置 ,因此 润滑 由供 油 系统 改 为 双 电动 泵 系统 , 并 取 消机械 超 速装 置机 构 系统供 油 。 这样 大 大简 化 了系统 结构 , 降低 了油泵 压 力参数 。 供 油系 统采 用 集装 油 站 布置 方 式 , 油 箱 顶部 作 为 操 作平 台 , 布 置 2台 l 0 0 % 容量 交 流 电机驱 动离 心式 主油 泵 ( 一 运 一备 ) 、 l 台直 流事 故 油泵 、 2台冷油 器 、 2台滑油 过滤 器 、 4台顶轴 油泵 、 调 压 阀、 油位 指 示器 、 油位 开关 、 排 烟 装置 、 仪表 盘等 。 整 个 供 油 系 统 向汽 轮 机 轴 承 和发 电机 轴 承 、 S S S离

2 )采 用平 面 凹砂 轮 磨 削推 力圆锥 滚 子轴 承 滚道 , 如 图4 , 该 种 磨 削 方 法与 采 用 平 面砂 轮 磨 削类 似 , 磨 削效 率 高, 磨 削成 本 低 。 由于 采用 的 是砂 轮 端 面磨 削 , 对 砂轮 的

硬度要求 比较高 。 但砂轮硬度高 , 易出现磨削裂纹。 砂轮

砂轮磨损快 , 滚 道 形状 不 易 保 证 , 不 同 的是 易 出 滚道和挡边成锐角 。 采用切入磨削方法时 , 要考虑采用的 硬 度 低 , 要及时修正砂轮 , 保证砂 磨 削砂 轮 直 径 。砂 轮直 径 大 , 砂 轮 和 挡边 发 生 干涉 , 容 易 现滚道大凸度。在这种情况下 , 导致靠近捎边处的滚道不被磨削 ; 砂轮直径小 , 磨削效率 轮 端 面 的平行 精 度 。

鼹决 方 案

轴承外圈加工步骤及工艺流程介绍,详细解析加工方法。

轴承外圈加工步骤及工艺流程介绍,详细解析加工方法。

The process flow of bearing outer ring machining typically includes the following steps:1. Raw material preparation: Selecting suitable materials, such as steel or alloy, and ensuring their quality and specifications meet the requirements.2. Turning: The outer ring blank is mounted on a lathe machine, and the excess material is removed by turning to achieve the desired outer diameter and surface finish.3. Grooving: If necessary, grooves can be machined on the outer ring to accommodate seals or retainers.4. Heat treatment: The outer ring is subjected to heat treatment processes, such as annealing or quenching, to improve its hardness, strength, and dimensional stability.5. Grinding: Precision grinding is performed to further refine the outer diameter, roundness, and surface finish of the outer ring.6. Superfinishing: This optional step involves using specialized tools to achieve an exceptionally smooth and polished surface finish.7. Inspection and quality control: The finished outer rings are thoroughly inspected to ensure they meet the required specifications and quality standards.8. Packaging and shipping: The outer rings are carefully packaged to prevent damage during transportation and then sent to customers or assembly plants.中文回答:轴承外圈加工的工艺流程通常包括以下步骤:1. 原材料准备:选择合适的材料,如钢材或合金,并确保其质量和规格符合要求。

磨床的制造工艺流程

磨床的制造工艺流程磨床是一种用于金属材料的加工工具,其制造工艺流程通常分为以下几个步骤:设计、材料准备、铸造、机械加工、表面处理和组装。

首先,磨床的制造过程开始于设计。

设计师根据客户需求和市场需求开发出具有创新和竞争力的磨床产品。

设计阶段包含机床结构设计、功能部件设计等多个方面,以确保磨床具有高效、稳定和精确的性能。

接下来,材料准备将进行材料的选择和采购。

根据设计的需要选择合适的材料,通常磨床的机床部分采用高强度铸铁或钢材料,而功能部件则采用高强度合金钢。

材料采购完成后,进行材料的质量检验,以确保材料符合设计要求。

然后,铸造是磨床制造过程中的重要一环。

对于机床的主要结构,采用铸铁材料进行铸造。

这一步骤需要根据设计要求进行铸造模具的制作,并通过熔化铸铁材料、注入模具、冷却和砂芯去除等过程来实现零部件的铸造。

接着,机械加工是磨床制造的核心环节之一。

在机械加工过程中,使用铣床、钻床、磨床和镗床等机床进行零件的精确加工。

该过程包括切削、钻孔、铣削、镗削等工序,通过机器工具和磨具切削和磨削零件,以获得精准的形状和尺寸。

随后,表面处理是为了提高磨床的外观和性能。

常见的表面处理工艺包括喷漆、电镀、抛光和热处理等。

喷漆可以改善产品的外观和防腐性能,而电镀和抛光可以提高产品的表面光洁度和耐磨性。

热处理则可增加材料的硬度和强度,提高磨床的使用寿命。

最后,组装是磨床制造的最后一步。

在组装过程中,将机床和功能部件组合在一起,并进行调试和测试。

组装过程要求工匠们高精度、细致的安装每个零部件,以确保磨床的正常运转。

总结而言,磨床的制造工艺流程包含了设计、材料准备、铸造、机械加工、表面处理和组装等多个步骤。

只有经过严格的工艺流程控制,才能生产出高质量、高性能的磨床产品。

调心滚子轴承外圈沟道磨床范成法磨削法工艺

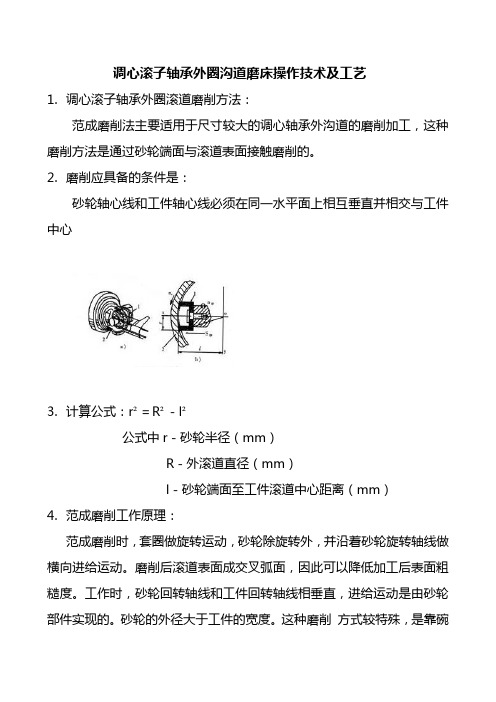

调心滚子轴承外圈沟道磨床操作技术及工艺1.调心滚子轴承外圈滚道磨削方法:范成磨削法主要适用于尺寸较大的调心轴承外沟道的磨削加工,这种磨削方法是通过砂轮端面与滚道表面接触磨削的。

2.磨削应具备的条件是:砂轮轴心线和工件轴心线必须在同一水平面上相互垂直并相交与工件中心3.计算公式:r²=R²-l²公式中r-砂轮半径(mm)R-外滚道直径(mm)l-砂轮端面至工件滚道中心距离(mm)4.范成磨削工作原理:范成磨削时,套圈做旋转运动,砂轮除旋转外,并沿着砂轮旋转轴线做横向进给运动。

磨削后滚道表面成交叉弧面,因此可以降低加工后表面粗糙度。

工作时,砂轮回转轴线和工件回转轴线相垂直,进给运动是由砂轮部件实现的。

砂轮的外径大于工件的宽度。

这种磨削方式较特殊,是靠碗形砂轮端面斜坡边缘进行磨削的,而且在工件表面通常有两条磨削弧形线。

这两条弧线是由砂轮边缘形成的,他们绕工件轴线回转一周,就形成具有网状表面形貌的球面滚道,因此,这种方法获得良好的表面粗糙度。

由于采用砂轮边缘磨削,应此不需要专门的修正器。

而仅靠工人手工修出端面斜坡即可。

若装上专用修整器,并可得到规则的砂轮表面5.沟道磨床的准备工作:测量工具轴承测量仪,标准件,范规等。

根据磨削工件尺寸大小换用合适碗状砂轮,直径在100~150mm 。

砂轮黑棕色,较软,将砂轮轴座固定在电机座左侧,调节皮带轮皮带紧张程度。

砂轮端面垂直平行机头摆架中轴线。

通转扳动摆架机头角度和磨头修整磁极达到对“三心”的目的。

6.磁极修整.将砂轮缓慢贴近磁极端面,锁定液压,旋动手轮,手动左进,用砂轮轴面打光端面,一般修下1~2mm即可。

然后用磁力表测量端面平行差,再印色油贴检查端面贴合情况7.磨削外圈滚道要求沟位置,椭圆,棱圆度,表面粗糙度圆度符合工艺要求,磨到零位。

沟位置在工件正中新,椭圆在0.01um以内,棱圆度在0.01um 以内,表面粗糙度Ra≤0.0025.圆跳动在0.01um以内。

双列球轴承外圈沟道磨加工工艺改进

式有 一定 的局 限性 : 1 两 沟道 的沟 罔厶 到 零 件 () 三受

nn ' l l

L 1 h 3 k

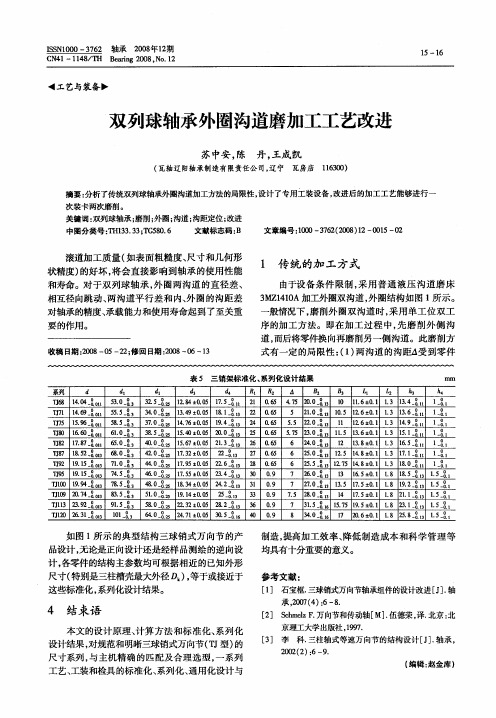

表 5 三销架标准化、 系列化设计结果

系列 d d l d l d 3 也 R R l 2 △ 曰 2

玎8 4 4&l 50o 6 . 一o 3 一3 1o l . O . ’ 1 16一o 55& 1 4 9&1 5 一3 J . 7 . t . I 1 . 6 &l 5 5o 59 0 8 一3 l . . T0 16一0 60& J & o&I 1 一3 8 l . T2 l8.0 60爱 J 7 7&I 5 一3 8 . l . T7 15.0 60n J 823I 8 .3 8 . . . 0 ] T2 1 1.0 703 J 9 53n 1 . 9 . . . 3 T9 1. 5一 I J5 9 1 no3 7 . 3 0 45 . 3 .0 9 4&l 7 53 F 0 . 一0 8 —3 J l9 3 . . l T0 2 7.0 8 5& J9 0 43l 3 .3 l . . . 3 T 1 3 23l 9 53 J3 . —0 1 —3 1 29 - . . 3 .2 6 1&l 1 —3 r 0 . 一o J 23 3 0 3 l 1.

一

—

3 5&5 2 4 n 5 7 一l 2 0 5 7 0 一1 l l601 . 3 一1 1& 2 一2 . ± 0 . &l l . 5 . o O 1 ±. 3 . ol 。l . 18 15 6 20 . 3 . 1 14o . 30o5 3 9 Q 5 一l 2 0 5 5 20o 15 1 601 . 3 l 1& 4 一2 . ± 0 8 &3 2 . 1 .” 2 ±. 3 . &l l . . 14 l1 6 _ . . 0 . . 1 16 30o5 46 5 9 &3 2 0 5 5 20o l 1 601 . 4 一l 1& 7 一2 . ± 0 一一l 4 . . 2 .n 1 2 ±. 3 . &1 .1 . O l7 . l 6 5 . . . 1 19 3 5&5 5 n 2 0& 2 0 5 5 5 3 一n 1 3 ± l 1 1&l 1& 8 一2 . 0 0 .” 5 . . 20o l5 1 6nl - 5 .l 一I . 1柏± 5 . 6 7 .O . . . 3 . 加035 57 n 2 3o3 2 0 5 6 20& l 1 8 1 3 6 一I 1a .—2 . ± 0 1 一I 6 . 4 一I 2 3 ± L 15ol 一l . 16 5 . 6 . 3 . . O . 4 0o 13± 0 2—I 2 0 5 6 20o 15 1 8n1 . 7 一I 1& 2一 . O 7 2 n 5 233 7 . 5 一n 2 4 ± 1 l 1ol 一l . . . 6 . . . 3 . O . 4 035 7 5 n 5 2 .l 2 n 5 6 25& 2 51 8 1 3 8 —I 1o 4 .2 . ± 0 . o3 8 5 .n l7 4 ± L 103l 一l . . l9 2 6 6 . . . . . 4 03 l5±. 2 &3 3 n 7 203 1 15nl _ —1 1 —1 6— . . 750 . 0 3 I 0 9 5 一一 6 —n 3 6 ± I 153 . 3 . . . 8 8 . 5. _ 3 4 03 l3±. 2 2&] 3 n 7 203 l5 7 ± L 123 1 .1 8— . . 8 05 4 I l 9 . 0 . 4 7 .1 3 l5nl 9 —1 . 3 . . . . 3 8 . . 5. 3 5 0o l 1±. 2—1 3 0 7 203 l l5nl . 2 13 l —1 1一 . 94 0 5 533 3 . . 0 . 9 . 8 . 4 7 ± 1 1 —1 _ 3 5 . I . 3 8 . . 5. 3 5 085 22 0 2 2&3 3 n 7 353 5 5 15Ql _ 2 13 1 —1 8 —2 . ±. 8 一I 6 9 . . 2 3 0 . 5 1 — I l7 9 ± l .—1 . 3 . . . . 6 83 . 5 . 3 6 03 2 7±. 3 5&6 4 0 8 303 l 2 6nl . 2 83 l —1 4— . . 4 10 . 0 0 一l 0 . 5 . 9 4 —1 7 ± 1 5 —1 _ 3 . . 6 8 . . 5. 3

调心滚子轴承外圈沟道磨床范成法磨削法工艺

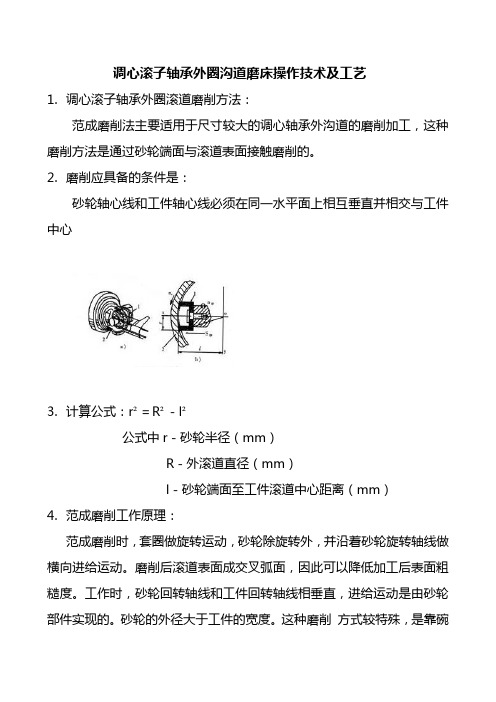

调心滚子轴承外圈沟道磨床操作技术及工艺1.调心滚子轴承外圈滚道磨削方法:范成磨削法主要适用于尺寸较大的调心轴承外沟道的磨削加工,这种磨削方法是通过砂轮端面与滚道表面接触磨削的。

2.磨削应具备的条件是:砂轮轴心线和工件轴心线必须在同一水平面上相互垂直并相交与工件中心3.计算公式:r²=R²-l²公式中r-砂轮半径(mm)R-外滚道直径(mm)l-砂轮端面至工件滚道中心距离(mm)4.范成磨削工作原理:范成磨削时,套圈做旋转运动,砂轮除旋转外,并沿着砂轮旋转轴线做横向进给运动。

磨削后滚道表面成交叉弧面,因此可以降低加工后表面粗糙度。

工作时,砂轮回转轴线和工件回转轴线相垂直,进给运动是由砂轮部件实现的。

砂轮的外径大于工件的宽度。

这种磨削方式较特殊,是靠碗形砂轮端面斜坡边缘进行磨削的,而且在工件表面通常有两条磨削弧形线。

这两条弧线是由砂轮边缘形成的,他们绕工件轴线回转一周,就形成具有网状表面形貌的球面滚道,因此,这种方法获得良好的表面粗糙度。

由于采用砂轮边缘磨削,应此不需要专门的修正器。

而仅靠工人手工修出端面斜坡即可。

若装上专用修整器,并可得到规则的砂轮表面5.沟道磨床的准备工作:测量工具轴承测量仪,标准件,范规等。

根据磨削工件尺寸大小换用合适碗状砂轮,直径在100~150mm 。

砂轮黑棕色,较软,将砂轮轴座固定在电机座左侧,调节皮带轮皮带紧张程度。

砂轮端面垂直平行机头摆架中轴线。

通转扳动摆架机头角度和磨头修整磁极达到对“三心”的目的。

6.磁极修整.将砂轮缓慢贴近磁极端面,锁定液压,旋动手轮,手动左进,用砂轮轴面打光端面,一般修下1~2mm即可。

然后用磁力表测量端面平行差,再印色油贴检查端面贴合情况7.磨削外圈滚道要求沟位置,椭圆,棱圆度,表面粗糙度圆度符合工艺要求,磨到零位。

沟位置在工件正中新,椭圆在0.01um以内,棱圆度在0.01um 以内,表面粗糙度Ra≤0.0025.圆跳动在0.01um以内。

轴承加工工艺流程(附图)

轴承加工工艺流程(附图)轴承是当代机械设备中一种重要零部件。

它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。

按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两大类。

轴承可同时承受径向负荷和轴向负荷。

能在较高的转速下工作。

接触角越大,轴向承载能力越高。

那么轴承是怎么加工出来的呢?轴承制造加工基本过程(以套圈制造基本流程为重点,材料选用高碳铬轴承钢Gcr15SiMn)<1>滚动体(钢球)制造基本流程:原材料——冷镦——光磨——热处理——硬磨——初研——外观——精研<2>保持架(钢板)制造基本流程:原材料——剪料——裁环——光整——成形——整形——冲铆钉孔<3>套圈(内圈、外圈)制造基本流程:原材料——锻造——退火——车削——淬火——回火——磨削——装配汇普轴承加工流程图(1)锻造加工:锻造加工是轴承套圈加工中的初加工,也称毛坯加工。

套圈锻造加工的主要目的是:(a)获得与产品形状相似的毛坯,从而提高金属材料利用率,节约原材料,减少机械加工量,降低成本。

(b)消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好,从而提高轴承的使用寿命。

锻造方式:一般是在感应加热炉、压力机、扩孔机和整形机组成连线的设备体进行流水作业(2)退火:套圈退火的主要目的是:高碳铬轴承钢的球化退火是为了获得铁素体基体上均匀分布着细、小、匀、圆的碳化物颗粒的组织,为以后的冷加工及最终的淬回火作组织准备。

Gcr15SiMn退火基本工序:在790—810℃保温2-6h,以10—30℃/h,冷至600℃以下,出炉空冷(3)车削加工:车削加工是轴承套圈的半成品加工,也可以说是成型加工。

车削加工的主要目的是:(a)使加工后的套圈与最终产品形状完全相同。

(b)为后面的磨削加工创造有利条件。

车削加工的方法:集中工序法:在一台设备上完成所有车削工序的小批量生产。

分散工序法:在一台设备上完成某一种车削工序的大批量生产。

轴承简述外圈和内圈加工工艺流程

轴承简述外圈和内圈加工工艺流程英文回答:The manufacturing process of the outer and inner rings of bearings involves several key steps to ensure the precision and quality of the final product.Firstly, the outer ring is typically manufactured through a process called turning. This involves rotating the metal workpiece on a lathe and using cutting tools to remove excess material, resulting in a smooth and precisely dimensioned outer ring. After turning, the outer ring may undergo grinding to further refine its surface finish and dimensional accuracy.On the other hand, the inner ring is commonly produced using a process known as grinding. This involves the use of abrasive wheels to remove material from the inner surface of the ring, creating a precise and smooth finish. Additionally, the inner ring may also undergo heattreatment to enhance its hardness and durability.After the initial manufacturing processes, both the outer and inner rings undergo further finishing processes such as honing, lapping, and polishing to achieve the required surface finish and dimensional tolerances.Overall, the manufacturing process of the outer and inner rings of bearings involves a combination of turning, grinding, heat treatment, and finishing processes to ensure that the final product meets the required specificationsfor precision and quality.中文回答:轴承外圈和内圈的制造过程涉及几个关键步骤,以确保最终产品的精度和质量。

轴承加工工艺流程(附图)

轴承加工工艺流程(附图)轴承是当代机械设备中一种重要零部件。

它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。

按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两大类。

轴承可同时承受径向负荷和轴向负荷。

能在较高的转速下工作。

接触角越大,轴向承载能力越高.那么轴承是怎么加工出来的呢?轴承制造加工基本过程(以套圈制造基本流程为重点,材料选用高碳铬轴承钢Gcr15SiMn)<1>滚动体(钢球)制造基本流程:原材料--冷镦--光磨—-热处理——硬磨—-初研-—外观-—精研〈2〉保持架(钢板)制造基本流程:原材料—-剪料-—裁环——光整——成形-—整形——冲铆钉孔<3〉套圈(内圈、外圈)制造基本流程:原材料-—锻造——退火——车削-—淬火—-回火——磨削——装配汇普轴承加工流程图(1)锻造加工:锻造加工是轴承套圈加工中的初加工,也称毛坯加工.套圈锻造加工的主要目的是:(a)获得与产品形状相似的毛坯,从而提高金属材料利用率,节约原材料,减少机械加工量,降低成本。

(b)消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好,从而提高轴承的使用寿命。

锻造方式:一般是在感应加热炉、压力机、扩孔机和整形机组成连线的设备体进行流水作业(2)退火:套圈退火的主要目的是:高碳铬轴承钢的球化退火是为了获得铁素体基体上均匀分布着细、小、匀、圆的碳化物颗粒的组织,为以后的冷加工及最终的淬回火作组织准备.Gcr15SiMn退火基本工序:在790—810℃保温2—6h, 以10—30℃/h,冷至600℃以下,出炉空冷(3)车削加工:车削加工是轴承套圈的半成品加工,也可以说是成型加工。

车削加工的主要目的是:(a)使加工后的套圈与最终产品形状完全相同.(b)为后面的磨削加工创造有利条件。

车削加工的方法:集中工序法:在一台设备上完成所有车削工序的小批量生产。

分散工序法:在一台设备上完成某一种车削工序的大批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进给箱放置在平台上,将千分表固定在标准块上、表头与放置在滚珠丝杠底座和马达底座的标准块接触、推动千分表、读出的数值即为测定值要求精度在0.005以内,如图4-1所示

图4-1

2.滚珠丝杠底座侧面与钢导轨的平行度

进给箱放置在平台上,将千分表固定在标准块上、表头与放置在滚珠丝杠侧面上的标准块接触、推动千分表、读出的数值即为测定值要求精度在0.005以内,如图4-2所示

2使用两个水平仪重叠放置来设调节身水平

四、滚珠丝杠的安装

(一)G-211B滚珠丝杠安装方式的选择及原因

1.传动效率高,一般是滑动丝杠传动的2-4倍;

2.运动平稳,摩擦力小,灵敏度高,低速无爬行;

3.可以预紧、消除丝杠副的间隙,提高轴向刚度;

4.定位精度和重复定位精度高;

5.使用寿命是普通滑动丝杠的4-10倍,甚至更高;

G-211B磨床是我实习公司实际生产中使用的机床,本篇主要介绍了该磨床的装配过程。

一、磨床的简介

十八世纪30年代,为了适应钟表、自行车、缝纫机和枪械等零件淬硬后的加工,英国、德国、美国分别研制出使用天然磨料砂轮的磨床。磨床是在当时现成的机床如车床、刨床等上面加装磨头改制而成的,它们结构简单,刚度低,磨削时易产生振动,要求操作工人要有很高的技艺才能磨出精密的工件。1876年在巴黎博览会展出的美国布朗-夏普公司制造的万能外圆磨床是首次具有现代磨床基本特征的机械。它的工件头架和尾座安装在往复移动的工作台上,箱形床身提高了机床刚度,并带有内圆磨削附件。1883年,这家公司制成磨头装在立柱上、工作台作往复移动的平面磨床。

1900年前后,人造磨料的发展和液压传动的应用对磨床的发展有很大的推动作用。随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。例如20世纪初,先后研制出加工气缸体的行星内圆磨床、曲轴磨床、凸轮轴磨床和带电子吸盘的活塞环磨床等。

自动测量装置于1908年开始应用到磨床上。到了1920年前后,无心磨床、双端面磨床、轧辊磨床导轨磨床,珩磨机和超精加工机床等相继制成使用;50年代又出现了可作镜面磨削的高精度外圆磨床,60年代末又出现了砂轮线速度达60~80米/秒的高速磨床和大切深、缓进给磨削平面磨床;70年代,采用微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用。

轴承外圈沟道磨床装备工艺

声 明

本人所呈交的论文题目,是我在指导教师的指导和查阅相关著作下独立进行分析研究所取得的成果。除文中已经注明引用的内容外,本论文不包含其他个人已经发表或撰写过的研究成果。对本文的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。

作者签名:褚曦

日期:2014年3月20日

B:垂直面

同上

C:同心度

在轴承支架标准棒上安装千分表与丝杠箱体接触,回转一圈时读出数值要求精度在0.005以内

10.滚珠丝杠箱体和垫片的间隙

A:上下

将固定的千分表与箱体上部接触,上下推动箱子,读出测定值

B:左右

将固定的千分表与箱体接触,左右推动箱子,读出测定值

要求精度在0.01以内,如图4-5所示

图4-5

11.丝杠箱体和轴承支架的平行度及同心度

A:水平面

将千分表放在丝杠箱体上,表头与轴承支架标准棒接触。丝杠箱体左右移动读出数值要求精度在0.005以内

7.轴承支坐的平行度

水平面内将千分表与标准棒接处,测出平行度要求精度在0.005以内,如图4-4所示

图4-4

8.箱体塞铁的平行度

将塞铁放置在平板上,千分表固定在标准块上,表头与塞铁接触,推动千分表、读出的数值即为测定值要求精度在0.005以内

9. 箱体压块的平行度

将压块放置于平板上、千分表固定在标注快上,表头与压块接触推动千分表、读出的值即为测定值要求精度在0.005以内

图4-2

3.滚珠丝杠箱体压块安装面与钢导轨平行度

桥板放置在导轨上、千分表固定在标准块上,千分表头与压块安装面接触,推动桥板读出的数值即为测定值要求精度在0.005以内,如图4-3所示

图4-3

4.滚珠丝杠箱体两侧面平行度

箱体放置在零级平板上、千分表固定在标准块上。表头与放置在箱体上侧面的标准块接触、推动千分表、读出的数值即为测量值要求精度在0.005以内。

【摘要】

本论文介绍了轴承外圈沟道磨床的装配工艺它是一种高精度,性价比高的一种经济实用型机床。它的发展也代表了一个国家设计制造的水平也大大的提高了劳动生产率,降低了劳动成本,改善了工人的工作环境,降低了工人的劳动强度NSK轴承外圈沟道磨床型号为G-211B

【关键词】:G-211B :组装;机械结构;精度调试

引言

磨床是利用磨具对工件表面进行加工的机床。大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。

磨床能加工硬度较高的材料,如淬硬钢 硬质合金等;也能加工脆性材料,如玻璃、花岗石。磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等

二、G-211B磨床简介

G-211B为NSK使用的轴承外圆磨床之一可以加工的轴承型号有6201等等 NSK为一种简单的数控磨床其每台机床只能实行一道工序

三、G-211B床身以及导轨的组装

(一)

1.在床身上组装校准螺栓与校准螺母。

2.把水平块放到床身上。

(二)床身水平调节

1.确认导轨安装面有无损伤并进行清理。

5.滚珠丝杠套安装平行度

箱体与套安装后放置在平板上、千分表固定在标准块上、千分表头与箱套接触、找出最低点,推动千分表、表针始终处于最低位置。读出的值即为测定值要求精度在0.005以内。

6.滚珠丝杠箱套侧母线平行度

箱体与套安装后放置在平板上、千分表固定在标准块上、千分表头与箱套接触,找出最低点推动千分表、表针始终处于最低位置。读出的数值即为测定值要求精度在0.005以内

6.同步性好,用几套相同的滚珠丝杠副同时传动几个相同的部件或装置时,可获得较好的同步性;

7.使用可靠,润滑简单,维修方便;

8.不自锁,可逆向传动,即螺母为主动,丝杠为被动;

9.具有完全互换性。

综合以上我们选了滚珠丝杠,并且这种丝杠还是由日本制造,要求精度与规格远远超过国内的滚珠丝杠的一切要求。

(二)