本钢6号高炉开炉实践

浅谈长钢六号高炉开炉生产实践

浅谈长钢六号高炉开炉生产实践一、概述2008年12月份停炉大修,2009年7月29日才正式点火开炉,而此次开炉仅两天多的时间,在7月31日利用系数达到3.681,入炉焦比359kg/t,煤比167kg/t,燃料比543kg/t,创造了长钢炼铁史上的一次最顺、最快、最佳的开炉过程,是真正意义上的一次安全、科学、有序,高效的开炉实践。

二、烘炉工作1.6#高炉于2009年7月12日8:10开始烘炉,实际烘炉中在300℃恒温只有3个班(8小时/班)在500℃持续到7月21日02:00,从02:00开始以50℃/h的降幅凉炉,至06:50降到250℃左右。

06:55分开始全程试压,重新启动风机后逐加风压至0.05Mpa,维持约半小时后无异常情况又逐步加风至0.1Mpa,再次维持至08:56分,至此试压完毕休风。

2.试压过程中风量及风压情况:三、开炉料及各参数情况1.7月28日下午15:12开始装炉料工作,大修后现六高炉Vu=402.42m3,Hu=18m,Hu/D=2.936,符合高炉趋于矮胖型发展的要求。

2.参数设定。

全炉焦比3570kg/t,正常料焦比1000kg/t,全炉碱度0.71,正常料碱度0.83。

正常料压缩率为:13%,净焦、空焦为14%。

3.开炉料配比与成分。

矿批8T,炉料结构为45%烧结矿+55%球团矿。

原燃料采用长钢新区烧结和焦炭。

四、点火开炉操作1.7月29日06:00高炉点火送风,指定风压100KPa,堵2#,7#,11#风口。

风量704m3/min,风温748℃。

06:10左右全部风口燃烧见亮。

11:25铁口来渣后堵铁口,11:50引煤气,,12:40加风至130KPa。

12:51料线由原来的2.0m改为1.6m,15:35分出第一炉铁。

17:05加风至155KPa。

17:55喷煤。

相继在18:30、19:40捅开2#、11#风口。

后逐步加风至180Kpa,风量达到1214m3/min.30日00:35分加风至185KPa。

2021年包钢6号高炉实习报告

包钢6号高炉实习报告一、时间200X年X月X日—X月X日二、实习地点武汉钢铁公司炼铁厂五号高炉、毕业设计办公室。

三、实习目的(1)对高炉结构、主要的技术指标及任务措施的认识了解。

大学的最后一个学期,我们在老师的带领下,到武汉钢铁公司炼铁厂五号高炉进行了为期两周的毕业实习。

在实习期间,对其高炉结构、主要的技术指标及任务措施做了全面的了解。

武钢股份有限公司炼铁厂现有六座现代化大型高炉,是我国生铁的重要生产基地之一。

炼铁厂 1958年9月13日建成投产。

经过49年的建设、改造和发展,年生产规模达到1000万吨。

炼铁厂5号高炉是武钢自行投资建成的一座集国内外十余种先进技术于一身的特大型现代化高炉。

有效容积3200m3,32个风口,环形出铁场设有四个铁口,对称两个铁口出铁,另两个铁口检修备用,日产生铁达7000t 以上。

引进卢森堡PW公司的第-四-代水冷传动齿轮箱并罐式无钟炉顶设备,设计顶压可达0.245MPa。

矩形陶瓷燃烧器内燃式热风炉可稳定地提供1150℃的风温。

5号高炉1991年10月19日点火投产。

投产初期高炉强化冶炼水平不高,技术经济指标较差。

经过广大技术人员及职工的共同努力,高炉冶炼技术不断进步,从1993年开始进入强化冶炼期,生产水平逐年提高,主要技术经济指标达到并超过了国内先进水平。

具体参数见表1。

表1 5号高炉主要技术经济指标项目 1992年 1993年 1994年 1995年 1996年 1997年 1998年1999年 2000年 xx年实产生铁,万t 165.9 200.2 213.2 192.2 183.5 233.0 245.2 241.9 245.4 249.7利用系数,t/(m3?d) 1.424 1.718 1.829 1.812 1.572 2.082 2.189 2.160 2.185 2.229风量,m3/min 4941 5843 5902 6001 5313 6133 6224 6274 6283 6285风速,m/s 210 218 221 228 212 232 233 234 236 237透气性,Q/△P 34.08 37.70 38.08 38.22 36.90 39.06 40.42 40.74 42.17 41.08顶压,kPa 152 187 191 188 168 199 207 210 208 204热风温度,℃ 1034 1088 1130 1133 1075 1136 1130 1125 1102 1104富氧率,% / 0.06 1.09 1.33 1.368 1.213 1.433 1.568 1.520 1.588入炉焦比,kg/t 491.3 485.9 470.8 477.7 477.0 428.9 412.8 405.9 398.7 396.1小焦比,kg/t 9.8 17.4 15.5 16.3 22.6 30.0 32.4 29.7 22.8 26.2煤比,kg/t 31.5 69.4 77.9 82.8 79.5 99.5 108.2 120.0 122.1 123.3综合焦比,kg/t 540.7 545.9 536.8 550.0 547.3 527.6 523.6 525.6 514.6 515.6CO利用率,% 40.04 42.08 43.10 42.93 41.33 44.66 44.57 44.25 44.19 44.192 主要技术措施1991年5号高炉投产以后,广大技术人员通过提高精料水平、改进高炉管理和操作方式,提高了高炉利用系数,对炼铁工艺的薄弱环节展开攻关活动,高炉的各项技术经济指标得到了明显的改善,实现了高炉的优质、高产、低耗、长寿。

本钢6号高炉长期休风复风操作实践

部有利 于前期快速上风。 提 高炉温 降低配料碱度

休风 前的准备

休 风前适 当提 高炉 温 、降低配料 碱度 ,可 以确

高炉休风前 的准备工作既决定着 高炉能否按时 、 保 渣铁 有充足 的物理 热及 良好流 动性 。应 提前 4个 顺利 休风 ,按 计划 开始设 备检修 ; 也决定 着复 风后 冶炼周 期降低 核算炉渣 碱度 。此次休风 前末次 铁炉 能否快速恢 复炉况 ,最短时间 内恢复正 常生产水平 。 温 06 %,基 本合适 。但铁 中硫 含量 0 2 %,说 明 . 5 .2 0 准备 工作 的关键是 确保休 风前 炉况稳 定顺行 ,炉缸 碱度偏 高 ,因此 下次休 风核算 炉渣碱度 还可进 一步 工作 状态 良好 。本 次休 风前炉 况顺行 状态 良好 ,全 降低。 风 运行 ,风 量风压 曲线平 稳 ,炉 缸状 态活跃 ,料层 分 布有序 ,软熔带 形状合 理 ,有利 于送 风后煤 气流

操作雾

本铜 专栏

夯钢6 号高炉 长期

复 掾怍雾践

Op r to r cieo n e m o n — o n b o n e ain P a tc f Lo gT r Bl wi g d wn a dRe lwi g

o o 6Bls u a ei nN . a t r c BX TEEL F n n S

1 6

岔 砖哲尊 2 1 年第6 01 期

炉 前 生 产 组 织 及 压 料 操 作

炉前生产组织的要求 1 )加强炉 内、炉外配合 ,控制好 出铁 时间 ,休 口同时 出铁 。2 )休风期 间 ,炉前要 为复风后 出铁做

重新组建 ,使炉况顺利恢复。

加净焦和轻负荷 风时炉缸热量充 足 ,复 风后及时补充炉缸热量 损失 ,

湘钢6号高炉开炉达产实践_王周勇

;

炉 前 准 备 工作 充 分 特 别是 制 作 不 同 口 径 的 铁 口 煤气 导 出 管 使 高 炉 烘 炉 期 间 炉 缸 加 热 均 匀 开 炉 后 铁 口 状 况 良 好

,

,

为 开 炉 出 铁 和 后期 的 强 化 冶 炼创 造 条 件 开 炉 期 间 主 要 设备 运 行 稳 定 为高 炉 快速达 产 达效 提 供 了 有 力 的 保 障

(

。

3

)

萍钢 炼铁 配矿 小 组 每 月 确 定 铁 矿性 价 比 好

,

坏的

?

一

个基准 值 这 个 基 准值 也 就 是 炼 铁要 控 制 的

= == :

修回

日

乡

萍 乡 萍 钢 纖補公 司

期

:

201 5

-

1

0

-

22

4 0

?

批净 焦

2

+3 2

批空 焦 +

一

送 风后 焦

、

2 所 变化如 图 号 高= 开 炉 顶 压 风雕 制 约

)

、

、

一

2

,

月

20

日 01

25

:

,

6

号 咼 炉开 始 喷 煤 起始 喷

,

^

4

)

开 炉第

扯 据 下 料批 数 和 炉 况

且市

、

在

,

i 十

哲讲且

+#

雄 P

址

4

.

别

?

?

'

扣

々口

山

'

日

1

〇

:

【技术文摘】济钢6号高炉开炉达产实践

【技术文摘】济钢6号高炉开炉达产实践酒军涛周军利吴德杰张发军(河南济源钢铁(集团)有限公司炼铁厂)摘要总结了炼铁厂6号高炉大修开炉过程,分析了本次开炉的成功和失误之处,指出了高炉开炉操作计算和炉内外信息共享的重要性,为今后高炉开炉积累经验。

关键词烘炉装料碱度达产1 前言河南济源钢铁(集团)有限公司炼铁厂6号高炉有效容积508m3,2006年8月3日点火开炉,于2014年2月10日停炉大修,一代炉龄7年6个月7天,单位炉容产量9503.83吨。

6#高炉采用陶瓷杯炉缸,密闭软水循环冷却系统,串罐PW炉顶等技术。

本次大修还采纳了将炉喉无冷区域改成第十四层冷却壁,炉顶放散阀液压驱动,取消渣口,铁水主沟全贮铁式,铁口预埋氧枪等成熟技术。

开炉一个礼拜即实现了达产。

2 开炉前准备2.1 高炉烘炉高炉从4月10日开始烘炉,时长8天,烘炉期间采用大风量、低风温措施,以炉缸中心温度为依据,以风量调节为手段,控制顶温≯400℃,气密箱内温度≯70℃,严格按照烘炉曲线(图1)烘炉,目的是缓慢驱逐高炉耐火材料砌体内水分,提高内衬固结强度,避免开炉时升温过快,水份快速蒸发导致砌体开裂损坏。

但是在整个烘炉过程中,顶压偏低致炉内压力炉低,不利于炉墙内水汽排出。

2.1 高炉试水、试压、检漏高炉试水工作是在炉体冷却系统具备通水试压条件后进行,本次试水采用在烘炉前试水,对炉体软水系统通水加压,直至加压到设计压力0.6~0.7MPa,检查漏点并进行处理,之后保持这一压力直至开炉。

开炉前试风,检查热风炉、高炉的炉壳及附属设备的可靠性和管道结构的强度,以保证高炉顺行开炉。

利用高炉风机对高炉本体、热风炉及管道系统进行充压检漏,对发现的漏气点做好标记,试压结束后及时进行了处理。

3 开炉料计算3.1 开炉参数设定开炉料结构:净焦+空焦+负荷料。

造渣位置设定:借鉴以前几次开炉料中造渣情况,本次开炉造渣位置下移,设定炉缸上部20%净焦参与造渣。

3.3 开炉料装料单设定死铁层、炉缸、炉腹、炉腰的1∕2以下填净焦;炉腰1∕2以上及炉身上1∕4填充空焦,白云石集中加在炉腰1∕2以上及炉身上1∕4空焦内;负荷料从炉身的1∕4以上开始,详见见表5。

本钢6号高炉开炉实践

( )“ 2 眼睛形 ” 燃烧 室及 矩形 陶瓷 燃烧 器 ;

( )高 温 区采 用硅 砖 ; 3

( )简单 实用 的 热风炉 出 口结 构及 平 拱 式三 4

叉 口结构 ; ( )独 特 的混 风室 结构 ; 5

( )分 离式 热管余 热 回收 系统 。 6

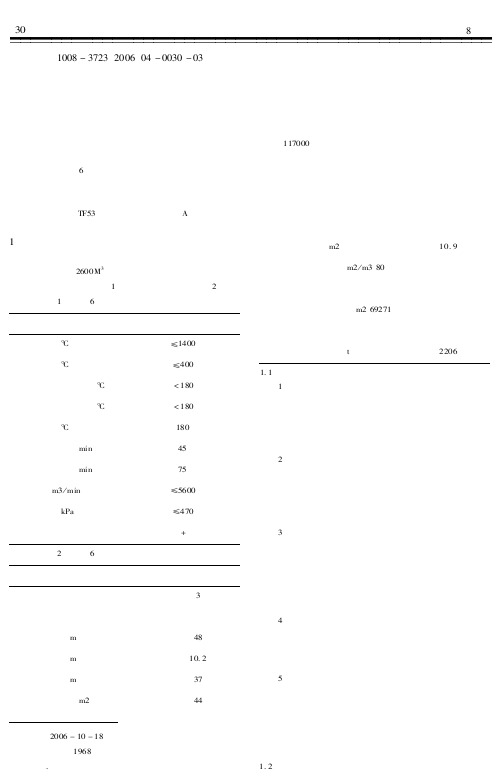

表 1 热 风 炉 结构 参数

本 钢 二铁 厂 6号高 炉配 备 了 3 霍戈 文 内燃 座

式 热 风炉 ( 主要 参数 见表 1 , 结 构特点 如 下 : )其

( ) 链 线形 拱顶 与关 节砖 ; 1悬

董 辉 ( 4 4 7 2 4 1 , 级 工 程 师 , 9 4年 毕 业 于 东 北 大 01- 815 )高 19 学 辽 宁 分 校 钢 铁 冶 金 专 业 。 冶 工 程 硕 士 在 读 . 任 本 钢 第 二 炼 钢 现 铁 厂 6号 高 炉 专 职 工 程 师 ( 10 0 。 1 7 0 )

烘 炉介 质 采用 焦 炉煤 气 ( 温 达 1 0 , 顶 2 0C) 制

作 安 装 了临 时用烘 炉燃 烧器 。采 用正 压烘 炉法及 专 门设 计 的 焦炉 煤 气烧 嘴 , 用 助燃 风 机 通 过 陶 使

瓷燃 烧器 空气 及煤 气人 口供应 助燃 空气 。陶瓷燃

维普资讯

1 前 言

本 钢二铁 厂 6号高 炉 ( 6 0 ) 2 0 m3由重庆 钢铁 设 计 院设计 . 用 了一 系歹 新 技术 , 采 J I 如新 一 代 P 并 W 罐无 料钟 炉顶 , 串联 软水 密 闭循 环冷却 , 陶瓷杯 技 术 与 碳 砖水 冷 薄 炉衬 结 构 ( 4段 铜 冷 却 壁及 1 带 段 铜 冷 却 板 ) 旋 风 除 尘 、 肖夫 、 . 比 Ⅱ 相 结 合 的

本钢6#、7#焦炉作业设计

施工作业设计(筑炉部分)工程名称:本溪钢铁集团有限责任公司焦化厂6、7#焦炉工程工程编号:焦6-2-2编制:赵光吉审核:赵光吉批准:赵光吉受控编号:目录1.编制依据: 22.工程概况: 23.施工内容及施工准备的条件: 34.施工工艺及方法: 45.炉体砌筑质量标准: 66.分部分项划分: 87.质量检查计划: 88.质量保证措施: 99.劳动组织安排: 1010.焦炉砌筑用小型工器具: 1111.木制作计划: 121.编制依据:本施工作业设计编制依据:1.1.鞍山焦化耐火材料设计研究院设计图纸2.2.鞍山焦耐院《焦炉砌筑规程》图号13B1212.3.GB211-87《工业炉施工及验收规范》2.4.GB50309-92《工业炉砌筑工程施工检验评定标准》2.5.GB50026-95《工程测量规范》2.6.本钢6#、7#焦炉移地大修焦炉砌筑工程《施工组织设计》2.7.本钢焦炉移地大修焦炉砌筑工程《建设工程施工合同》及以往施工经验2.工程概况:2.1.本溪钢铁集团有限责任公司焦化厂60孔6米炭化室JN-6型焦炉由三冶筑炉公司承担焦炉本体冷、热态砌筑工程。

2.2.工程地点位于本溪钢铁公司焦化厂厂区内。

2.3.承包方式为包工不包料。

2.4.设计单位:鞍山焦化耐火材料设计研究院。

2.5.工程质量为优良。

2.6.合同工期:6#焦炉冷态砌筑3月21日~5月19日,60天; 6#焦炉烘炉及热态施工5月30日~7月28日,7月29日6#焦炉装煤。

7#焦炉冷态砌筑7月25日~9月22日,60天;; 7#焦炉烘炉及热态施工10月3日~12月1日,60天;12月2日7#焦炉装煤。

2.7.炉体主要几何尺寸:焦炉总长81700mm、高12150mm,其中;基础顶板厚240mm、蓄热室高4100mm、斜道八层高800mm、炭化室高6000mm、炉顶高1250mm。

碳化室长15980mm、炭化室平均宽450mm、炭化室中心距1300mm、立火道中心距480mm。

辽宁本钢炼铁厂实习报告

实习报告实习单位:辽宁本钢炼铁厂实习时间:xxxx年xx月xx日至xxxx年xx月xx日实习内容:在我大学期间的实习生涯中,我有幸来到了辽宁本钢炼铁厂进行为期一个月的实习。

在这段时间里,我深入了解了炼铁厂的生产工艺流程,并对炼铁厂的各项业务有了更为直观的认识。

以下是我在实习期间的学习和实践经历。

一、炼铁厂概况辽宁本钢炼铁厂是我国东北地区最大的炼铁厂之一,主要生产高炉铁水,为钢铁企业提供优质的原料。

炼铁厂拥有现代化的生产设备和技术,设有高炉、热风炉、炼铁炉等关键生产设施。

炼铁厂的生产规模较大,日产铁水量达到数千吨。

二、实习过程1. 生产工艺流程学习在实习期间,我首先了解了炼铁厂的生产工艺流程。

从矿石的供应、破碎、筛分,到炉料的制备、高炉操作,再到铁水的出炉、净化,最后是铁水的运输,我对炼铁厂的整个生产过程有了清晰的认识。

2. 岗位实习在掌握了生产工艺流程的基础上,我分别在炼铁厂的多个岗位进行了实习,包括高炉操作工、炉料制备工、铁水净化工等。

通过实际操作,我对各个岗位的职责和工作内容有了更加深入的了解。

3. 设备维护与检修在实习过程中,我还参与了炼铁厂设备的维护与检修工作。

跟随经验丰富的技术人员,我学习了设备维护的基本知识,了解了设备故障的排查与处理方法。

4. 安全生产教育炼铁厂的安全生产至关重要。

在实习期间,我参加了炼铁厂组织的安全生产教育培训,学习了安全生产法律法规、炼铁厂安全生产规章制度以及事故应急预案等。

三、实习收获1. 专业知识提升通过实习,我对炼铁厂的生产工艺流程、设备操作维护、安全生产等方面有了更加深入的了解,专业知识得到了很大提升。

2. 实践能力增强在实习过程中,我参与了实际的生产操作和设备维护工作,实践能力得到了锻炼和提高。

3. 团队协作意识加强炼铁厂的生产工作需要各个岗位的密切配合。

在实习期间,我学会了与同事沟通交流,团队协作意识得到了加强。

4. 安全生产意识提高通过参加安全生产教育培训,我深刻认识到了安全生产的重要性,安全意识得到了提高。

本钢六号高炉开炉实践及达产达效的研究的开题报告

本钢六号高炉开炉实践及达产达效的研究的开题报告题目:本钢六号高炉开炉实践及达产达效的研究一、研究背景及意义本钢六号高炉是本钢公司的主力高炉之一,其日产能达到4500吨左右。

随着我国钢铁行业的快速发展,高炉生产的达产率和效率已成为企业重要的经营指标,对本钢六号高炉的开炉实践进行深入研究,探索达产达效的方法和途径,具有重要的理论和实践意义。

本研究旨在通过对本钢六号高炉开炉实践的详细调查和分析,研究高炉开炉时的工艺流程和参数控制方法,对高炉生产的达产率和效率进行分析,提出提高高炉生产达产率和效率的对策和建议,为本钢公司高炉生产的科学管理提供一定的参考。

二、研究内容和方法1. 确定研究对象,通过采用文献调研、现场观察和专家访谈等方法,了解高炉开炉实践的具体情况。

2. 对高炉炉况、煤气成分、风温、料温、渣厚、渣碱、风量等参数进行数据统计和分析,揭示高炉生产的达产率和效率存在的问题和瓶颈。

3. 对高炉生产的达产率和效率进行评价,分析和比较高炉生产达产率和效率与其他类似高炉的差异。

4. 提出提高高炉生产达产率和效率的对策和建议,探讨高炉生产的管理体系和技术创新等方面的改进方法,为高炉生产的科学管理提供一定的参考。

三、预期结果及意义通过对本钢六号高炉开炉实践的调研和分析,本研究预期能够得出以下结论:1. 揭示高炉生产的达产率和效率存在的问题和不足。

2. 提出提高高炉生产达产率和效率的对策和建议,为高炉生产的科学管理提供一定的参考。

3. 探讨高炉生产的管理体系和技术创新等方面的改进方法,为钢铁行业的发展提供理论和实践上的支持。

本研究的意义在于为本钢公司高炉生产的科学管理提供一定的参考,为钢铁行业的发展做出贡献。

同时,本研究还可以为其他类似高炉的企业提供经验和启示。

本钢6号高炉降低燃料比实践

本钢技 术

3

本 钢 6号 高 炉 降低 燃 料 比实 践

z z z PsgiolePfrp

韩廷全 孙继 成

(本钢 板 材股份 有 限公 司炼铁 厂,辽 宁 本 溪 1 17021)

摘 要 : 6号高炉调 整装料制度 ,通 过减少 中心焦量 ,增大矿石批重等手 段,使煤气利用率 达到 了

适宜 的 中心加 焦 量使焦 炭 不 断填充 炉 芯 ,更 换 出中 心死 料柱 ,改 善炉 缸 的透液 性和 透 气性 ,炉 缸逐渐 活跃 ,炉 况顺 行 明显好 转 。 1.2缩 小矿 焦角 差

把 矿 焦角 同时 从炉 喉 中心 外移 ,增 大最 小矿 角 。

作者简介 :韩廷全 (1980 ̄ ),男,工程师 。2003年毕业于 内 蒙 古科 技 大 学 钢 铁 冶 金 专 业 。

行 ,尤其 是原 燃料 质量 变 差或 设备 发生 故 障时 ,高 能耗成 本 。

炉 抵 抗 能力较 强 。尤其 在检 修送 风 恢复 过程 中,更 1.1减少无矿区焦量比例

有 利 于上 风 。但 是 高炉 中心 区域 为 了获得 稳 定 的煤

6号高 炉之 前无 矿 区焦 量 比例 在 43%左 右 ,炉

34

本钢技术

2016年 第 1期

对 来源 废 水和 处理 后 的废 水进 行含 油分 析 ,得 出水 中油 的 回收率 平均 达 到 99%以上 。

表 8油回收率

Tab.8 the reclaimin ̄ratin ̄

分析项 目

油

(g/L)

含 油废水指标 (平均值 )

处理后废水指标 (平均值 )

weight,m ake the gas utilization rate reached 47.5% ,Fuel ratio down from 25 to 30 kg/t,achieved the purpose

6_高炉开炉达产实践

邢钢6#高炉开炉达产实践杨山林王利杰郭利摘要邢钢6#高炉采用串罐式无料钟炉顶、软水密闭循环冷却、陶瓷杯、铜冷却壁及改进型内燃式热风炉等先进技术。

通过优化配料和操作。

高炉开炉后稳定顺行,顺利实现了“高炉开炉安全稳妥,稳步达产,连续高效”的目标,高炉开炉12天利用系数达到2.37.关键词高炉开炉达产1概况邢钢6#高炉炉型为矮胖型,高径比Hu/D=2.65,设20个风口,2个铁口。

高炉采用了串罐无料钟炉顶,碳砖陶瓷杯复合炉底炉缸结构,全干法除尘,炉体全冷却,薄壁炉衬,铜冷却壁,软水密闭循环冷却,可靠的底虑式水冲渣工艺。

高炉于2010年10月18日奠基,2011年11月28日11:28高炉顺利投产,投产的主要生产指标见表1.表1 莱钢6#高炉的主要生产指标日期利用系数焦比煤比风温[Si]11-29 0.17 加负荷阶段976℃ 4.56%11-30 0.74 加负荷阶段924℃ 3.01%12-1 1.10 加负荷阶段920℃ 2.10%12-2 1.44 加负荷阶段930℃ 1.56%12-3 1.70 548kg 920℃0.92%12-4 1.37 530kg 970℃0.74%12-5 1.74 479kg 59kg 1000℃0.48%12-6 1.60 460kg 65kg 1030℃0.44%12-7 1.85 437kg 85kg 1020℃0.57%12-8 1.83 414kg 106kg 1040℃0.43%12-9 1.85 412kg 121kg 1100℃0.38%12-10 2.37 365kg 100kg 1125℃0.42%12-11 2.26 364kg 115kg 1150℃0.33%12-12 2.24 362kg 117kg 1137℃0.43%12-13 2.59 374kg 133kg 1150℃0.38%12-14 检修383kg 126kg 1113℃0.41%12-15 2.73 354kg 152kg 1150℃0.27%12-16 2.68 364kg 160kg 1186℃0.32%2高炉采用的新技术2.1高炉本体炉体全冷却,炉腹、炉腰和炉身下部采用4段全覆盖镶砖铜冷却壁,薄壁炉衬。

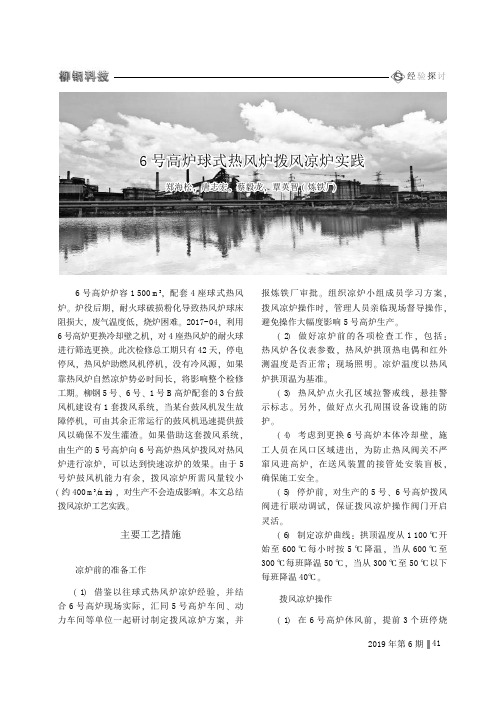

6号高炉球式热风炉拨风凉炉实践

2019年第6期6号高炉炉容1500m 3,配套4座球式热风炉。

炉役后期,耐火球破损粉化导致热风炉球床阻损大,废气温度低,烧炉困难。

2017-04,利用6号高炉更换冷却壁之机,对4座热风炉的耐火球进行筛选更换。

此次检修总工期只有42天,停电停风,热风炉助燃风机停机,没有冷风源,如果靠热风炉自然凉炉势必时间长,将影响整个检修工期。

柳钢5号、6号、1号B 高炉配套的3台鼓风机建设有1套拨风系统,当某台鼓风机发生故障停机,可由其余正常运行的鼓风机迅速提供鼓风以确保不发生灌渣。

如果借助这套拨风系统,由生产的5号高炉向6号高炉热风炉拨风对热风炉进行凉炉,可以达到快速凉炉的效果。

由于5号炉鼓风机能力有余,拨风凉炉所需风量较小(约400m 3/m i n ),对生产不会造成影响。

本文总结拨风凉炉工艺实践。

主要工艺措施凉炉前的准备工作(1)借鉴以往球式热风炉凉炉经验,并结合6号高炉现场实际,汇同5号高炉车间、动力车间等单位一起研讨制定拨风凉炉方案,并报炼铁厂审批。

组织凉炉小组成员学习方案,拨风凉炉操作时,管理人员亲临现场督导操作,避免操作大幅度影响5号高炉生产。

(2)做好凉炉前的各项检查工作,包括:热风炉各仪表参数,热风炉拱顶热电偶和红外测温度是否正常;现场照明。

凉炉温度以热风炉拱顶温为基准。

(3)热风炉点火孔区域拉警戒线,悬挂警示标志。

另外,做好点火孔周围设备设施的防护。

(4)考虑到更换6号高炉本体冷却壁,施工人员在风口区域进出,为防止热风阀关不严窜风进高炉,在送风装置的接管处安装盲板,确保施工安全。

(5)停炉前,对生产的5号、6号高炉拨风阀进行联动调试,保证拨风凉炉操作阀门开启灵活。

(6)制定凉炉曲线:拱顶温度从1100℃开始至600℃每小时按5℃降温,当从600℃至300℃每班降温50℃,当从300℃至50℃以下每班降温40℃。

拨风凉炉操作(1)在6号高炉休风前,提前3个班停烧6号高炉球式热风炉拨风凉炉实践郑海松,唐志宏,蔡毅龙,覃英智(炼铁厂)经验探讨412019年第6期6-1号热风炉,关闭混风阀闸阀和混风调节阀,打开热风炉充压阀,部分打开冷风闸阀,将其当作混风炉使用。

六高炉高压操作实践

炉 料 中有 害杂 质 含 量要 少 ; 矿 石 的冶 金 性 铁 能 要好 。可 以说 精料 技术 是炼铁 节 能减排 的 基 础性 措施 , 使炼 铁生 产稳定 , 能 利用 系数 提 高 , 料消 耗降 低 。此外 , 燃 通过 优化 炉料结 构

一

综合焦比化 551 569 5 . 0. 0.75 . 0.6 2.6 l 2.9 1 6 533 540 0 1 5 3 5 1 . 57 2 644 3

风温 13 1 5 17 1 8 17 10 13 1 1 14 l5 1 8 16 11 18 14 】3

任务 日趋 加重 , 而外部 条件 如矿 石 、 焦炭 的质 量下 滑 , 如果 强行加 风提高 冶炼强度 , 势必 会 造成压 差升高 , 超过一定 程度 , 很容 易出现悬 料等恶性 事故 , 同时 也是 从 节 能耗 的方 面 出 发 , 20 从 0 9年下 半 年 开 始 , 高 炉 通 过采 取 六

1 13 5 . 7 1 1 7 6 . 6 1 . 6 1 57 16 6 . 18 8 6 .5 17 1 6 3 6 .7 6 4

有 良好 的密 封 性 , 为高 压操 作 提 供 了必 要 条 件 。但是 在 20 0 9年 以前 , 多方 面影 响 , 受 炉 顶顶 压 最 高仅 达 到 20p 。 随着 炼 铁 生 产 0 ka

丽压

15 9

25 1

27 1

20 2

27 1

28 1

29 1

23 1

3 提 高炉顶压力措施

本钢六号高炉热风炉烘炉实践

燃烧 室断面积, 2( 单位 炉容蓄热面积, 2( 5 2& "$ 燃烧 器型式 每座 热风炉加热面积, 2( );(’# 热风 炉工作制度 每座 热风炉格砖重, < !" !# 砌体结构主要有以下特点: #)悬链线形拱顶结构

#$: ;

矩形陶瓷燃烧器

二烧一送 (($)

热风炉拱顶砌砖形状为悬链线形, 其特 点与偏心 圆弧形 拱顶结构一样。同 时, 考虑到 硅砖 拱顶膨 胀量 较大 的特 点, 在拱顶采用了关节砖结构, 从而可以吸收热 风炉凉炉 后的膨 胀变形量, 以确保在高炉两代炉役中的热风炉砌体寿命。 () “ 眼睛形” 燃 烧室及矩形陶瓷燃烧器 采用变断面 “眼 睛形” 燃烧室, 并配 置矩形 陶瓷 燃烧 器, 提高蓄热室的有效面积, 矩形陶瓷燃烧器的 合理结构 确保了 煤气和空气混合充 分, 使燃烧 更加 完全, 并避 免燃 烧时 的爆 震及脉动, 确保燃烧过程的稳定。 &)独特的板块式墙体结构 通过设置合理的膨胀缝和滑动节 点, 使 墙体成为 独立的 板块结构, 既保持砌体 的独立 性和 密封 性, 又不产 生破 坏性 应力。在隔墙砌体的中下部设置高性 能的隔热 砖, 以 降低隔 墙两侧的温度梯度, 并在隔墙冷面设置特殊 结构的耐 热不锈 钢板, 提高隔墙的结构稳定性及气密性。

收稿日期: ($$) % #$ % #" 作者简介: 刘锐 (#;)" —) , 男, 辽宁本溪市 人, 本 钢第二 炼铁 厂国 外引进, 同时 根 各部位温度的不同采用了不同品质的隔热材料 。

!" $# 热风炉炉壳

第 ! 卷" 第 # 期 辽宁科技学院学报 9:;< !" ,:< # " " " $%%& 年 ’$ 月" ()*+,-. )/ .0-),0,1 0,2303*34 )/ 2504,54 -,6 3457,).)18 6=>< " $%%& !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

本钢6号高炉(2850m 3)强化冶炼实践

t e u e f e ai , p i zn it b t n marx t k e s n b ed sr u i n o a o i r v n o r d c lr t o t u o mi i g d s i u o t o ma e a r a o a l it b t fg sf w, mp o i g r i i i o l

(8 0 )nBX TEEL 2 5 m ̄ i S

L砌 BO

( o a ig l t X T E ,B n i io ig 17 2 ) I nM kn a ,B S E L r P n e x L a nn 1 0 1

Ab ta t sr c ;Th r c s t p rt npa t eo tn i e met go . ls r a e( 8 0 )i epo eswi o ea o r ci fn e sf d s l n fNo6ba tu n c 2 5 m’ nBX h i c i i i f

C I S 变 化情 况 如 图 1 示 。 R 、C R 所

渣铁 、降低慢风率和休风率等措施强化冶炼 ,使炉

况长期保持稳定顺行 ,实现了高产 、低耗的 目 。 标 21年 1 00 月利用系数突破 2 5tm - ,燃料 比下 . 4 (3 ) 4 / d

2 提 高烧结矿质量 . 3

b a ttmp r tr , e f r n sa , o rwi d r t n e so r t fo -i a o a d S n Asar s l ls e e au e an t o l g l we n a ea d t l w ae o f arr t O o . e u t o i h i n , l n - r s b l y o tr g a e h g - i l ,o c n u t n o et r e sa h e e . o g t m t i t fa e o r d , i h y e d l w o s mp o f h g t e a i n i t a wa c iv d Ke wo d : i n k n y r s r ma i g;b a t u a e i tn iid s l n o ls r c ; n e sf me t g; p a t e fn e i rcc s i

高炉开炉达产实践

高炉开炉达产实践高炉作为冶炼铁和炼钢的重要设备,在现代工业生产中发挥着重要的作用。

高炉的开炉达产是一个关键环节,对于企业的生产效益和发展具有重要意义。

本文将以高炉开炉达产实践为主题,介绍相关的注意事项和实际操作中的经验。

一、开炉前的准备工作在开炉前,需要进行充分的准备工作,以确保顺利开炉达产。

首先是设备的检修和维护工作。

各种关键设备需要进行全面的检查和维修,确保高炉零部件的完好和工作状态的良好。

其次是原料的储备和筹划。

高炉生产需要大量的焦炭、铁矿石等原料,因此需要提前进行充分的储备和采购,以满足开炉生产的需求。

此外,还需要进行生产配套物资、劳动力和安全措施等的准备工作。

二、炉膛的烘烤和预热在高炉开炉前,需要对炉膛进行烘烤和预热。

炉膛的烘烤主要是利用煤气或燃气等燃料在炉腔中进行燃烧,将内部温度提高至一定程度。

这个过程可以帮助去除炉膛内部的湿气和杂质,为正式生产做好准备。

预热则是通过连续供热,将炉膛内部温度提高到正常生产需要的温度。

炉膛的烘烤和预热需要根据具体情况和设备要求进行,并严格控制温度的升高过程。

三、料线的试运行和调试在高炉开炉达产实践中,对料线的试运行和调试是非常重要的环节。

料线是将原料从储存仓库输送至高炉料斗的通道,它的稳定运行对生产的连续性和高效性至关重要。

在试运行过程中,需要确保各个设备的正常运行,并调整输送的速度和流量,以确保原料的连续供给,并保证高炉的正常生产。

四、炉冷设备的运行和调试在高炉开炉达产实践中,炉冷设备的运行和调试也是一个重要环节。

炉冷设备主要用于控制高炉的温度,以防止炉体过热或过冷,保证高炉的正常运行。

在运行和调试过程中,需要确保炉冷设备的各个参数和设置符合要求,并根据炉体的温度情况进行灵活的调整。

通过合理的炉冷管理措施,可以确保高炉的正常冷却和热量控制,提高生产效率和产品的质量。

五、操作人员的培训和配备在高炉开炉达产实践中,操作人员的培训和配备也是至关重要的。

高炉的操作需要经验丰富的操作人员,他们需要熟悉设备的使用和操作规程,能够熟练地进行各项工作。

武钢6号高炉炉型管理实践

武钢6号高炉炉型管理实践近年来,武钢6号高炉炉型管理实践取得了显著的成果。

在炉型管理方面,武钢采取了一系列措施,旨在提高炉型的稳定性和效率。

下面将从炉型设计、炉型运行和炉型更新三个方面来介绍武钢6号高炉炉型管理的实践经验。

武钢在炉型设计上注重优化和创新。

炉型设计直接关系到高炉的生产能力和效益。

武钢在设计6号高炉炉型时,充分考虑了原料成分、高炉炉缸结构和渣铁分离等因素。

通过合理的炉缸结构设计,武钢成功实现了高炉炉缸内的渣铁分离,有效降低了渣铁混合率,提高了高炉的冶炼效率。

此外,武钢还对炉型进行了优化,通过增加炉型的有效容积,提高了高炉的生产能力。

武钢在炉型运行方面采取了一系列措施,确保炉型的稳定运行。

炉型运行是高炉冶炼的关键环节,直接关系到高炉的产量和质量。

为了保证炉型的稳定运行,武钢严格控制了炉温、炉压和炉内气氛等参数。

通过精确的测量和控制,武钢能够及时发现和解决炉内异常情况,保证炉型的稳定性。

此外,武钢还加强了炉型的监控和管理,通过实时数据分析和预警,及时调整冶炼参数,提高了高炉的生产效率和质量。

武钢注重炉型的更新和改进。

随着科技的不断发展,炉型也需要不断更新和改进,以适应新的生产要求。

武钢通过引进先进的炉型管理技术和设备,不断改进炉型设计和运行方式。

通过与国内外专家的合作和交流,武钢不断吸取新的经验和技术,不断改进和完善炉型管理。

通过这些努力,武钢成功实现了炉型的更新和升级,提高了高炉的生产效率和质量。

武钢6号高炉炉型管理实践取得了显著的成果。

通过优化炉型设计、严格控制炉型运行和不断改进炉型管理,武钢成功提高了高炉的生产能力和质量。

这些实践经验对于其他钢铁企业具有借鉴意义,也为我国钢铁行业的发展提供了有益的参考。

相信在未来的发展中,武钢将继续在炉型管理方面不断创新和进步,为我国钢铁行业的发展做出更大的贡献。

高炉车间实习报告

高炉车间实习报告一、实习背景及目的随着我国经济的快速发展,钢铁工业作为国民经济的重要支柱产业,其生产技术和设备水平不断提高。

高炉作为钢铁生产中的关键环节,其运行状态和操作水平直接影响到整个钢铁厂的生产效率和产品质量。

为了更好地了解高炉的生产工艺和操作流程,提高自身的实践能力,我参加了为期一个月的在高炉车间的实习。

本次实习的主要目的是通过实际操作,深入了解高炉的生产工艺、操作流程和设备运行原理,培养自己的团队合作精神和职业道德,提高自己的独立工作能力和劳动观念。

二、实习内容及收获1. 实习内容在实习期间,我参与了高炉车间的日常生产操作,了解了高炉的生产工艺流程,包括原料准备、配料、炉料装填、炉操作、煤气净化和回收等环节。

同时,我还学习了高炉设备的工作原理和维护保养知识,以及高炉生产过程中的安全注意事项。

2. 实习收获(1)了解了高炉的生产工艺流程,掌握了各环节的操作要领,为以后从事钢铁生产工作打下了基础。

(2)学会了使用高炉生产设备,提高了自己的动手能力。

(3)深入了解了高炉生产过程中的安全注意事项,增强了安全意识。

(4)培养了团队合作精神和职业道德,提高了自己的独立工作能力和劳动观念。

三、实习中遇到的问题及解决办法在实习过程中,我遇到了一些问题,如在高炉操作过程中对设备运行原理不熟悉,导致操作不当;在煤气净化和回收环节中,对安全注意事项掌握不充分,存在一定的安全隐患等。

针对这些问题,我通过向师傅请教、查阅资料和参加培训等方式,不断丰富自己的专业知识,提高自己的操作技能和安全意识。

四、实习总结通过在高炉车间的实习,我对高炉的生产工艺和操作流程有了更深入的了解,提高了自己的实践能力和综合素质。

同时,我也认识到了团队合作和职业道德在实际工作中的重要性。

在今后的工作中,我将继续努力学习,不断提高自己的专业水平,为我国钢铁事业的发展贡献自己的力量。

最后,我要感谢高炉车间全体师傅的悉心教导和帮助,使我能够在短时间内掌握高炉的生产技能。

北营炼铁厂6号高炉无砖衬全喷补开炉实践

1 概述

北营炼铁厂 6 号高炉于2 0 年 5 2 日开炉 , 02 月 9 有效炉容 40 3 2 m ,配备 1 4个风 口、1 个铁 E和 1 I 个渣 口。20 年至 2 1 年生产期间由于原燃料条 02 002 喷补 开炉方案制定

21 喷 补 要求 .

由于此次喷补准备充分、 时间充裕 , 故要求必

年 7月 2 2日顺利 开炉 ,并 迅速 达产 。开 炉后 3个

砖 下 沿 ) 普 通 喷 涂 料 ( X G 5, 体 积 密 度 用 D .6 1 .t 3 >2 5 m ) 3 / 喷补 ,平均厚度 10 20 m。 0 ~ 0m 3喷补速度控制在 5 h以内, ) t / 确保喷补效果和

6

本钢技术

21 0 2年第 3期

北 营炼铁厂 6 号高炉无砖 衬全喷补开炉实践

陈 东A -

( 本钢 北 营炼铁 厂 ,辽 宁 本 溪 l7 1 ) 10 7

摘 要 :北营炼铁厂 6号高炉中修后对 炉腹 以上无砖衬部位进行 了喷补造衬 ,通过对喷补料脱落量的

精确评估和开炉方案的精心制作 与严格执行 , 尤其是对 喷补反弹料 的造渣处理 , 避免 了开炉过程中常 见 的烧风 口休风现象 ,降低 了炉前劳动强度 ,加快 了炉 内冶炼进程 , 使得 6 号高炉顺利开炉并快速达 产, 取得 了较好 的技术经济指标 ,创造 了较大的经济效益。

Ab t a t Gu n n p r t n wa a r d o tt o — rc i i g a e s a o e t e f r a e b s fe e sr c : n i g o e a o s c ri u o n n b i k l n r a b v h u n c o h at rt i e n h me i m i tn n e o . l s r a e i i i g Io - k n ln . i e a c r t v l a o f d u man e a c f No 6 b a tf n c n Be y n r n ma i g p a t W t t c u ae e au t n o u hh i a s i s n a u t o u n n t ra n ae u rp r t n o l w l , s e i l e s g f r n b c s i mo n rg n i g mae i a d c f l e a a o fb o i p a e p c a y t l ‘o mi g o f l r p i n n l h a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阶 段 恒温 升温 恒温

温度区间 ℃ 250

200~ 500 500

ing on the techno log ists, choo sing su itab le op eration regu lation s, reducing rap id [ Si], sho rten ing the tim e of sm elting found ry iron and tim ely regu lating charg ing regu lation, etc. .

44 10. 9

37 10. 8

40

单位体积加热面积 m 2 单位蓄热面积 m 2 燃烧器长度 m

每座热风炉加热面积 m 2 格子砖体积 m 3

42. 55 80 4. 2

69271 1628

烘炉介质采用焦炉煤气 (顶温达 1200℃) , 制 作安装了临时用烘炉燃烧器。 采用正压烘炉法及 专门设计的焦炉煤气烧嘴, 使用助燃风机通过陶 瓷燃烧器空气及煤气入口供应助燃空气。 陶瓷燃 烧器和大烟囱不单独烘烤, 而是利用最终烘炉时

董辉 迟臣焕 本钢 6 号高炉开炉实践

产生的烟气烘烤; 热风主管和围管单独烘烤。 根据硅砖的特性, 确定烘炉时间为 14 天, 3

座热风炉同时烘炉。热风炉烘炉参数见表 2, 烘炉 曲线见图 1。

表 2 6 号高炉热风炉烘炉参数

拱顶温度 ℃ 100 (启动)

升温速度 ℃·h- 1 恒温

所需时间 h 1

Abstract N o. 6 BF in Benx i Iron and Steel Co. has realized safe b low 2in and designed cap acity ach ieving rap id ly by a series of m easu res, such as seriou s readying befo re the b low 2in, streng then ing train2

(2) “眼睛形”燃烧室及矩形陶瓷燃烧器; (3) 高温区采用硅砖;

(4) 简单实用的热风炉出口结构及平拱式三 叉口结构;

(5) 独特的混风室结构; (6) 分离式热管余热回收系统。

表 1 热风炉结构参数

项目

参数

项目

参数

蓄热室断面积 m 2 燃烧室断面积 m 2

格子砖高度 m 硅砖高度 m 格孔直径 mm

5 高炉开炉方案的制定

当外界具备开炉条件, 如各系统联合试车合 格, 高炉、热风炉烘炉和打压试漏工作结束, 原燃 料能够满足高炉生产需要时, 进行点火开炉。根据 6 号高炉原料条件前期能力不足、渣铁罐运输制 约 (鱼雷罐开炉前期不能投入) 以及水渣系统不能 投入生产等因素, 特制定如下开炉方案。 5. 1 开炉装料方案

董辉 迟臣焕 本钢 6 号高炉开炉实践

·35·

6 开炉实践

6. 1 送风

6 号高炉开炉初始风量为 1000m 3 m in、风压

为 165kPa、风温 700℃, 堵 12 个风口, 开 18 个风

口, 送风面积为 0. 2209m 2。 送风 40m in 后风压平

稳回调, 加风至 2250m 3 m in、风温 850℃; 1h 后风

风压 125kPa, 待焦炭烧出空间料正常下料后开始

适应性上料, 并加风至 2200m 3 m in。 上料 12h 后 出第一炉铁, 渣铁流动性较好, [Si ] 6. 04% , [ S ]

01042% , [ Si]比预计的高。炉温虽偏高, 但顺行较

好。

6. 2 热制度

高炉开炉顺利的关键之一是尽快的将铁水硅

关键词 高炉 开炉 装料制度 中图分类号: T F 542. 5 文献标识码: A 文章编号: 100624613 (2006) 0320032204

B low 2in P ract ice fo r N o. 6 B F in B enx i Iron and S teel Co.

D ong Hu i Ch i Chenhuan (B enx i Iron and Steel Co. )

·32·

A

N

GA

鞍钢技术

N G T ECHNOL

O

GY

20总06第年3第39

3期 期

本钢 6 号高炉开炉实践

董辉 迟臣焕 (本溪钢铁集团公司)

摘要 本钢 6 号高炉通过开炉前的认真准备、加强人员培训、选择合适的操作制度、送风 后尽快降硅、减少冶炼铸造铁的时间以及适时调整装料制度等一系列措施, 实现了安全开炉和 快速达产。

100~ 300

2

100

300~ 600

3

100

600~ 900

4

75

900~ 1200

5

60

合计

336

图 1 热风炉烘炉曲线

·33·

正压烘炉具有如下特点: (1) 加快炉内的传热速度和耐火砌体水分排

出的速度; ( 2) 拱顶温度的升温速度控制更精确, 温度

波动小; (3) 烘炉效果好, 烘炉过程易于控制; (4) 烘炉时间短。

表 3 6 号高炉烘炉参数

升温速度 ℃·- 1

时间 h

风量 m 3·m in- 1

0

16

1500

20

12. 5

2000

0

67. 5

2000~ 2500

顶压 M Pa 0. 05 0. 05

0. 05~ 0. 055

炉顶温度 ℃ 300 300 300

图 2 6 号高炉烘炉曲线

烘炉。为了使烘炉效果更好, 本次烘炉实际风量偏 多, 但由于烘炉后道工序—— 打压试漏相关工作 没有准备就绪, 导致烘炉时间延长, 实际烘炉时间 108h。 烘炉结束后, 废气含水与大气相差 1. 3g m 3, 达到了烘炉目标。

( 1 ) 全 焦 开 炉, 开 炉 料 总 焦 比 确 定 为 2200kg t, 正常料焦比 700kg t。

( 2) 假 定 生 铁 成 分 为 Fe92. 0%、Si3. 0%、 M n0. 8%、S0. 030%。

(3) 正常料碱度为 CaO SiO 2= 0. 90。 ( 4) 炉缸、炉腹、炉腰全部为净焦, 炉身中下 部为过渡料, 炉身中上部为正常料。 (5) 开炉料组成为 79K + 12H 1+ 24H 2 (K: 焦 炭 12. 0t; H 1: 焦炭 12. 0t+ 烧结矿 22. 40t+ 球团 4. 0t+ 锰矿 1. 0t; H 2: 焦炭 12. 0t + 烧结矿 22. 4t + 球团 4. 0t+ 锰矿 1. 0t+ 硅矿 1. 3t)。 开炉装料时, 对串罐无料钟炉顶设备的性能 进行了实际测试。同时, 在高炉开炉装料过程中需 对称量料罐的最大装料容积、矿石和焦炭的下料 速度与下料闸开度的关系、料流轨迹、料面形状以 及料层厚度等进行测量。 5. 2 开炉操作方案 5. 2. 1 送风点火 ( 1) 按送风程序送风点火开炉, 用最高风温 点火, 待风口明亮、焦炭燃烧后开冷风大闸, 将风 温控制在 900℃左右。 (2) 点火时风压控制在 0. 12~ 0. 15M Pa, 炉 料顺利下降后逐步加风, 按风压操作。 ( 3) 点燃铁口导出管瓦斯火, 待渣铁喷出自 动凝死后, 方可拔出, 然后用泥炮封死。 ( 4) 点火后, 如炉况顺行、炉前设备正常、煤 气成分合格、炉顶压力> 0. 01M Pa, 且煤气爆炸试 验合格后, 可由煤气技师联系引煤气。

4 高炉打压试漏方案的制定

由于所承受的压力不同, 高炉系统的打压试 漏工作计划分两步进行: 第一步, 将冷风管道、热 风炉本体、热风主管与围管及冷风系统的压力打

·34·

《鞍钢技术》2006 年第 3 期 总第 339 期

到 0. 35M Pa; 第二步, 将高炉本体、煤气上升管、 下降管、旋风除尘器及煤气清洗系统的压力打到 0125M Pa。由于各系统的施工安装质量较好, 在实 际打压试漏过程中没有出现较大的泄漏点, 各段 打压一次成功。

(5) 点火后 5m in 取一次煤气样, 风口全亮后 取第二次煤气样, 以后每小时取一次, 直至引煤 气, 以后每班做一次全分析。

(6) 送煤气后除尘器立即放尘, 防止结瘤。 (7) 送 风 24~ 30h 出 首 次 铁, 铁 口 角 度 为 10°。 5. 2. 2 上料 ( 1) 采取多环布料方式, 布料矩阵待料面测 量后确定。 (2) 料线暂定为 1. 5m。 5. 2. 3 热制度 ( 1) 炉温不稳定期: 送风初期由于煤气利用 差, 铁水硅含量控制在 3. 0% 以。 ( 2) 降温期: 为了炉缸、炉腹的长寿, 炉温不 宜 降 得 过 快, 送 风 48h 后 将 铁 水 硅 含 量 降 至 1125%~ 2. 0% 左右, 10 天后降至 110% 左右, 铁 水物理热 1480℃左右。风温根据负荷变动逐步提 高至正常水平。 (3) 正常生产期: 高炉各系统运转正常后, 逐 步将铁水硅含量降至 0. 5% , 风温大于 900℃, 喷 煤系统正常后送煤。 5. 2. 4 送风制度 (1) 加风原则 应保证风量、风压平稳, 炉况稳定顺行, 渣铁 物理热充沛, 炉前渣铁排放正常, 确保 3 个铁口、 渣铁沟及炉前设备具备出铁条件, 设备运行稳定, 风速大于 200m s。 (2) 开风口顺序 原则上由铁口区域向两边开, 每日开风口不 超过 3 个 (适应外围条件) , 全焦高炉剩 2~ 3 个风 口作业为宜, 具体可根据实际情况而定。 (3) 加风速度 根据设备运行状态、高炉顺行状况及渣铁排 放情况而定。应保证足够的鼓风动能及风速, 注意 防止边缘气流发展。开炉前两天炉内常压操作, 顶 压不超过 0. 08M Pa。 5. 2. 5 冷却水及水渣系统 开炉后高炉本体冷却水量控制在正常水量的 3 4, 随着风量的增加, 可适当增加冷却水量, 炉况 正常后, 根据热负荷确定水量。要保证水渣系统在 开炉点火后能够正常运转, 当 [Si ] < 2. 0%、渣铁 流动性及分离良好时, 开始冲水渣。