膨胀机轴颈振动大的原因分析及处理

电机轴向振动大的原因及处理措施修订稿

电机轴向振动大的原因及处理措施WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-电机轴向振动大的原因及处理措施振动原因:1 电磁方面,2 机械方面,3 机电混合方面、1 电磁方面1-1电源方面:三相电压(不平衡,三相电动机缺相运行)1-2定子方面:铁芯变椭圆、偏心、松动,绕组断线、接地击穿、匝间短路,接线错误三相电流不平衡。

1-3转子故障:铁芯变椭圆、偏心、松动,转子短路环和笼条开焊、断裂。

绕线式转子三相绕级不平衡,绕组断线、接地击穿、匝间击穿、接线错误、电刷接触不良2 机械方面2-1电机本身方面:转子不平衡、转轴弯曲、滑环变形,定转子气隙不均、磁力中心不一致。

轴承故障:基础安装不良。

机械强度不够。

共振、地脚螺丝松动、电机风扇损坏。

轴承运行接近使用寿命时,电机振动逐渐增大,轴承运行有杂音,可能发生研轴研盖和出现扫堂的现象。

2-2联轴器配合方面:联轴器损坏、连接不良、找中心不准负载机械不平衡系统共振。

3机电混合原因3-1电机振动往往是气隙不均,引起单边电磁拉力,拉力又使气隙进一步增大,机电混合作用表现为机电振动。

3-2电机轴向串动,转子本身重力或安装水平以及磁力中心不对引起的电磁拉力造成电机轴向串动,引起电机振动加大,严重情况轴瓦磨损,使轴瓦温度迅速升高振动原因查找。

排查方法:1电机未停机之前,用测振表检查各部分振动情况,对于振动较大部位按垂直水平轴向三个方面详细测试振动值。

如果是地脚螺丝或轴承端盖螺丝松动,则可直接紧固,然后在测振动,观察是否有消除或减轻。

其次要检查电源三相:电压是否平衡是否缺相,电机缺相运行不仅引起振动而且会使电机迅速升温,观察电源表指针是否来回摆动,转子断条就会出现电流摆动的现象,最后检查电机三相电流是否平衡,发现问题及时停机处理,以免电机烧损。

2如果对表面现象处理后,电机振动仍未解决,必须断开电源解开联轴器,空试电机如果电机振动则说明电机本身有问题。

大机组振动原因分析与处理

大机组振动原因分析与处理摘要简述了引起大型机组振动的几种原因,并对部分原因以现场实际工作经验为例进行了剖析,附以解决方案,对从事该类型工作的设备管理人员解决现场振动问题,具有一定的借鉴意义。

关键词大型机组;振动;轴承;底脚1 引言大型压缩机组因其单位效率高,在石油化工行业被越来越多的用户使用,而且朝着大型化,模块化的趋势发展。

与此同时,因化工行业连续生产的特殊性,大型机组必须满足长周期、安全、稳定运行的条件。

保证大型机组安全稳定的首要条件则是对大型机组的运行状态进行跟踪监控,并实时做好记录,分析机组的状态是否正常,以此来判断机组是否能够继续运行或者确定机组的检修时间等。

其中,机组状态检测中首要跟踪的参数便是机组的振动、温度等,很多情况下,振动与温度是有关联的。

因此,在测得振动参数后,对比温度参数需要进行深入的分析才能准确判断出原因。

大型机组的振动问题是比较复杂的一个课题,涉及到许多方面。

比如,转子动静平衡不好,联轴器不对中,地脚螺栓存在虚脚,轴承间隙不合适,管线应力等其它非机组本身的附加振动源等。

一个机组振动超标后,首先要找出振动源,并分析排除可能的情况。

有些时候引起振动的原因并不是唯一的,可能存在多项引起振动的原因,这个时候判断问题就比较困难一些,但是只要我们仔细排查,便能最终找到问题所在。

2 引起振动的几种原因现以某厂5台大型制冷压缩机组为例简要分析一下振动产生的原因以及在现场实际排查的过程和最终解决方案。

该厂有汽轮机驱动的离心式制冷压缩机1台,6000V高压电机驱动的喷油双螺杆压缩机4台。

这些制冷压缩机组为聚合反应提供冷媒,鉴于生产的连续性,这五台机组必须同时保持高效稳定的运行。

监测振动对跟踪与分析机组的运行状态至关重要。

振动分为三个方向的振动,水平,垂直,轴向。

这三个方向的振动分别能反应机组的不同状态。

水平方向振动大,一般反应的是机组转子不平衡或者是联轴器对中不好。

垂直振动大则一般反应机组有虚脚,找正不好。

电机轴向振动大的原因及处理措施

精心整理电机轴向振动大的原因及处理措施振动原因:1电磁方面,2机械方面,3机电混合方面、1电磁方面1-1电源方面:三相电压(不平衡,三相电动机缺相运行)1-2定子方面:铁芯变椭圆、偏心、松动,绕组断线、接地击穿、匝间短路,接线错误三相电流不平衡。

1-3转子故障:铁芯变椭圆、偏心、松动,转子短路环和笼条开焊、断裂。

绕线式转子三相绕级不平衡,绕组断线、接地击穿、匝间击穿、接线错误、电刷接触不良2机械方面2-1电机本身方面:转子不平衡、转轴弯曲、滑环变形,定转子气隙不均、磁力中心不一致。

轴承故障:基础安装不良。

机械强度不够。

共振、地脚螺丝松动、电机风扇损坏。

轴承运行接近使用寿命时,电机振动逐渐增大,轴承运行有杂音,可能发生研轴研盖和出现扫堂的现象。

2-2联轴器配合方面:联轴器损坏、连接不良、找中心不准负载机械不平衡系统共振。

3机电混合原因3-1电机振动往往是气隙不均,引起单边电磁拉力,拉力又使气隙进一步增大,机电混合作用表现为机电振动。

3-2电机轴向串动,转子本身重力或安装水平以及磁力中心不对引起的电磁拉力造成电机轴向串动,引起电机振动加大,严重情况轴瓦磨损,使轴瓦温度迅速升高振动原因查找。

排查方法:1电机未停机之前,用测振表检查各部分振动情况,对于振动较大部位按垂直水平轴向三个方面详细测试振动值。

如果是地脚螺丝或轴承端盖螺丝松动,则可直接紧固,然后在测振动,观察是否有消除或减轻。

其次要检查电源三相:电压是否平衡是否缺相,电机缺相运行不仅引起振动而且会使电机迅速升温,观察电源表指针是否来回摆动,转子断条就会出现电流摆动的现象,最后检查电机三相电流是否平衡,发现问题及时停机处理,以免电机烧损。

2如果对表面现象处理后,电机振动仍未解决,必须断开电源解开联轴器,空试电机如果电机振动则说明电机本身有问题。

另外,可以采取断电法区分电气原因,还是机械原因,当停电瞬间,电动机马上不振动或振动减轻,说明是电气原因否则是机械故障针对故障原因进行检修。

机械加工中机械振动的原因解析与应对

机械加工中机械振动的原因解析与应对

机械加工中的机械振动指的是机器在运行过程中的震动和共振现象。

机械振动不仅会影响产品的加工精度和质量,还会对机器本身造成损伤,因此必须引起足够的重视。

以下是机械振动的原因解析与应对措施。

一、机械振动的原因

1.不平衡:机械零件中存在不平衡现象时,发动机转动时会由于离心力产生横向或纵向的振动。

2.共振:当机器设备的固有频率与强制振动频率接近或相等时,就会出现共振现象,引起机器的强烈振动。

3.摩擦和磨损:机械零件的摩擦和磨损会导致运动不平稳,引起机器的振动。

4.不稳定结构:机器结构不够稳定,机械零件的振动会自我放大。

5.加工精度:由于零件加工误差、装配不良等原因,会导致机械零件在运行时振动加剧。

二、机械振动的应对措施

1.动平衡处理:对于不平衡现象严重的零件,应采取动平衡处理,通过在转子上安装调节重量来消除不平衡,降低振动的影响。

2.增加阻尼:在机械设备中增加阻尼器,可以有效地减小机械振动的幅度和频率。

3.改变固有频率:对于因共振引起的振动,可以通过改变机器的结构和材料,改变固有频率,避免共振的出现。

4.加强润滑:保持机器设备的良好润滑状态,减少磨损和摩擦,可以降低机械振动的程度。

5.改善加工质量:严格控制零件加工误差,加强装配质量,提高机器的运行精度,从而减轻机械振动的影响。

综上所述,机械振动是机械加工中必须面对的一个问题。

只有全方位的应对措施,才能保证机器的正常运行,同时也能保证产品加工的质量和精度。

设备运行时振动过大问题分析

设备运行时振动过大问题分析设备运行时振动过大是工业生产中常见的问题,它不仅会降低设备的工作效率,还可能引发设备故障和安全隐患。

本文将从几个方面对设备运行时振动过大问题进行分析,并提出相应的解决方案。

一、振动过大的原因分析1. 设备本身问题:设备的制造质量、结构设计和加工精度等因素会对设备的振动产生直接影响。

例如,设备零部件安装不牢固、不平衡或损坏等情况都可能导致振动过大。

2. 工艺参数不合理:设备在运行过程中,工艺参数的设定对振动也起着重要影响。

例如,轴承润滑不良、设备运行速度过高或过低、工作负荷超过设备承载能力等都会导致振动异常增大。

3. 环境条件影响:环境条件也是设备振动的一个重要因素。

例如,温度过高会导致设备材料膨胀而引起振动增大,而湿度过高则可能导致设备腐蚀和结构松动。

二、解决方案1. 设备维护保养:定期检查、清洁和润滑设备,及时发现和修复设备故障和损坏,保证设备的正常运行。

此外,还可以针对设备的特点和工作环境制定合理的维护计划,包括清理灰尘、调整零部件、更换磨损的零件等。

2. 优化工艺参数:根据设备的特点和工作要求,合理设定工艺参数,避免负荷过重或过轻,控制设备的运行速度在合理范围内,确保设备的平稳运行。

此外,合理选择润滑剂、提高轴承的润滑状态,也能有效减少振动。

3. 改善工作环境条件:合理调控工作环境温度、湿度等因素,避免极端条件对设备产生不利影响。

对于温度过高的情况,可以考虑增加散热装置或采取降温措施;对于湿度过大的情况,可以增加通风设备或者加强设备的防腐措施。

4. 加强设备检测与监控:安装振动传感器、温度传感器等设备,监测设备的运行状况,及时发现振动异常的预兆,并采取相应的措施。

通过建立设备运行数据的数据库,对设备的振动情况进行持续监测和分析,能够提前发现潜在故障,并及时采取维修措施。

结语设备运行时振动过大问题的分析和解决需要综合考虑设备本身、工艺参数、环境条件以及设备检测与监控等多个因素。

透平膨胀机转子系统振动故障分析与处理

收稿日期:2011-08-19作者简介:白晖宇,男,上海交通大学机械系统与振动国家重点实验室博士。

透平膨胀机转子系统振动故障分析与处理白晖宇1,朱瑞2,3,孟光4,李鸿光5(1、2、4、5.上海交通大学机械系统与振动国家重点实验室,上海市闵行区东川路800号200240;3.上海电力学院能源与环境工程学院,上海市杨浦区平凉路2103号200090)摘要:透平膨胀机是低温法空分设备及气体分离和液化装置中的重要部机之一,在实际生产中,膨胀机处于高速运转中,最常见也是最易发生的故障大多是由转子—轴承系统振动所引起。

分析叶轮轴向窜动、转子不平衡振动、轴承自激振动、喘振和液击现象等振动故障的原因,提出改进措施,以保证空分设备稳定和安全运行。

关键词:空分设备;透平膨胀机;转子;振动中图分类号:TB653文献标识码:AAnalysis and treatment of vibration trouble of turbine expander rotor systemBai Huiyu 1,Zhu Rui 2,3,Meng Guang 4,Li Hongguang 5(1,2,4,5.Shanghai Jiaotong University Mechanical System and Vibration Key State Lab ,800#Dongchuan Road ,Minhang District ,Shanghai 200240,P.R.China ;3.Institute of Energy and Environment Engineering ,Shanghai University of Electric Power ,2103#Pingliang Road ,Yangpu District ,Shanghai 200090,P.R.China )Abstract :The turbine expander is one of important devices of the low-temperature process air separation plant and the gas separation and liquefaction equipment.During actual production ,the expander runs at high speed ,and thus the most common and most liable trouble is usually resulted from vibration of rotor-bearing system.The causes for axial displacement of impeller ,unbalanced vibration of rotor ,self-excited vibration of bearing ,surge ,and liquid hammer are analyzed ,and for safe and steady run of air separation plant the improving measures are proposed.Keywords :Air separation plant ;Turbine expander ;Rotor ;Vibration引言透平膨胀机是低温法空分设备及气体分离和液化装置的重要部机之一。

膨胀机增压端轴颈振值偏高的原因分析及处理

第6期2017年11月中氮肥M-Sized Nitrogenous Fertilizer ProgressNo. 6Nov. 2017膨胀机增压端轴颈振值偏高的原因分析及处理吕云辉(呼伦贝尔金新化工有限公司,内蒙古呼伦贝尔021506)[摘要]针对空分装置膨胀机增压端轴颈振值偏高的问题,对各种可能的原因进行分析与排查,确认增压端叶轮叶片与轮盖摩擦、膨胀端密封失效以及转子动不平衡是引起膨胀机增压端轴颈振值偏高的主要原因,采取有效的解决措施后,故障得以彻底消除,为空分装置的高效、平稳运行提供了有力保障。

[关键词]空分装置;膨胀机;增压端轴颈;振值;原因分析;改进;效果[中图分类号]T H452 [文献标志码]B[文章编号]1004 -9932(2017)06 -0061 -021故障现象及经过呼伦贝尔金新化工有限公司空分装置进口膨 胀机增压端轴颈振值自2013年8月以来一直偏 高,并且呈现逐渐上涨的趋势,虽然机组进行了 几次检修,但振值偏高的问题一直存在。

216年3月膨胀机增压端轴颈振值上涨至25. 6pm,超过报警值(2pm) ;216年5月上涨至2.4 pm,几乎接近联锁值(2pm)。

为了不影响后 续系统的正常运行,曾经将联锁跳车值分别设置 为31 pm、33 pm,但机组升速过程中轴颈振值 仍逐渐上涨,并伴随推力轴承温度升高,为此只 能降转速减负荷运行,给机组及后续系统的长周 期、满负荷运行带来了极大的影响。

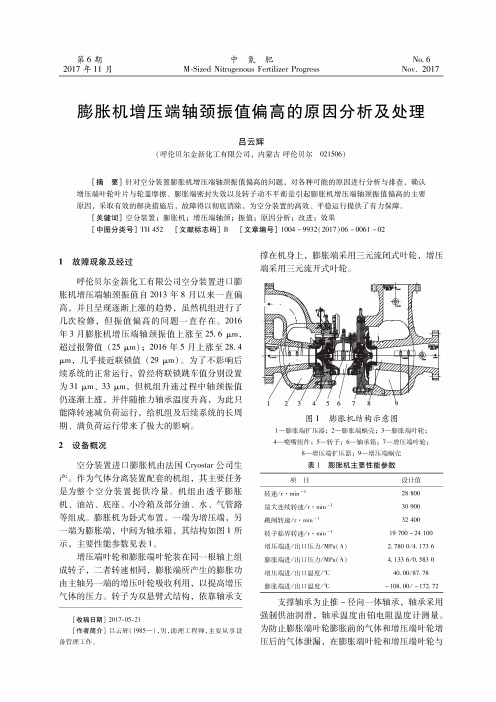

2设备概况空分装置进口膨胀机由法国Ciyotar公司生 产。

作为气体分离装置配套的机组,其主要任务 是为整个空分装置提供冷量。

机组由透平膨胀 机、油站、底座、小冷箱及部分油、水、气管路 等组成。

膨胀机为卧式布置,一端为增压端,另一端为膨胀端,中间为轴承箱,其结构如图1所 示,主要性能参数见表1。

增压端叶轮和膨胀端叶轮装在同一根轴上组 成转子,二者转速相同,膨胀端所产生的膨胀功 由主轴另一端的增压叶轮吸收利用,以提高增压 气体的压力。

汽轮机膨胀不均匀造成的振动的原因

汽轮机膨胀不均匀会引起振动的原因

汽轮机膨胀不均匀,通常是由于汽缸膨胀受阻或受热不均匀造成,这时便会引起轴承的位置和标高发生变化,从而导致汽轮机转子中心发生变化。

同时还会使轴承的刚度减弱,有时还会引起动静摩擦,因此汽轮机膨胀不均匀会引起振动。

在开机的时候增加暖机时间,控制暖机速度,特别要注意温升速度

底座膨胀不均还是支撑刚度下降,振动升高;

暖机只能解决受热不均问题,膨胀受阻也会造成膨胀不均,这一般是滑销系统卡涩造成的,要检查处理。

管道系统等和汽轮机间预应力过大也会造成壳体变形振动加大,这种情况不好判断,只能在排除其他原因后怀疑应力问题。

电厂机组发电机轴系振动过大原因分析及改进

电厂机组发电机轴系振动过大原因分析及改进某电厂发电机首次启动后,发现轴系振动过大。

分析认为,密封座顶部与底部的间隙偏差过大,导致下半密封瓦与轴之间的紧力超标,是造成振动过大的主要原因。

通过对机组进行动平衡,并调整密封瓦间隙,解决了轴系振动过大的问题。

某电厂机组首次启动,在机组升速至934rpm时,发电机侧7号瓦振最高达到72um,随后下降至正常,2012~3000rpm时机组振动均在正常范围内,在电气做试验时7Y轴振有所增大,直到机组首次并网后7Y轴振最高达到125 um。

在带负荷期间7Y轴振基本在120 um左右。

本机组共有8个支持轴承,其中汽轮机6个,发电机2个。

转向:从机头向发电机方向看为逆时针转速:3000 r/min 轴系临界转速:项目单位一阶二阶高中压转子r/min16924000低压转子Ⅰr/min17244000低压转子Ⅱr/min17434000发电机转子r/min9842676 处理措施经过技术人员认真分析研究,决定对机组进行动平衡,并调整密封瓦间隙。

机组停机并冷却后,停盘车对密封瓦进行检查,现场检查发现下半密封瓦局部有轻微接触痕迹,属于从静态至动态过程中的正常现象。

随后对密封瓦的检查情况进行落实,并对相关照片进行了检查,也未发现异明显异常。

随后调取机组关振动数据并对现场热工振动测点的实际位置进行复核。

经现场计算,得出第一次调整方案:平衡块加在低发对轮发电机侧,角度215处,重量1638g=608g 。

由于现场加平衡块的位置不方便,将平衡块安装位置的角度调整到205。

机组机再次启动后,#7瓦振有明显的下降,但是#6瓦振由原来的22 um上升到32 um,振动略有增加,其他瓦振无明显变化。

随后,对上述数据进行重新计算,并进行了第二次调整,保持原加重重量不变,加重位置减30即175。

由于#7瓦在1000rpm时瞬间振动过大,揭开#7瓦重新检查后,发现#7瓦的接触和相关间隙均属于正常情况。

常见泵类振动原因及消除办法

常见泵类振动原因及消除办法1、电动机振动常见原因及消除措施1)轴承偏磨:机组不同心或轴承磨损。

消除措施:重校机组同心度,调整或更换轴承。

2)定转子摩擦:气隙不均匀或轴承磨损。

消除措施:重新调整气隙,调整或更换轴承。

3)转子不能停在任意位置或动力不平衡。

消除措施:重校转子静平衡和动平衡。

4)轴向松动:螺丝松动或安装不良。

消除措施:拧紧螺丝,检查安装质量。

5)基础在振动:基础刚度差或底角螺丝松动。

消除措施:加固基础或拧紧底角螺丝。

6)三相电流不稳:转矩减小,转子笼条或端环发生故障。

消除措施:检查并修理转子笼条或端环。

2、水泵振动常见原因及消除措施1)手动盘车困难:泵轴弯曲、轴承磨损、机组不同心、叶轮碰泵壳。

消除措施:校直泵轴、调整或更换轴承、重校机组同心度、重调间隙。

2)泵轴摆度过大:轴承和轴颈磨损或间隙过大。

消除措施:修理轴颈、调整或更换轴承。

3)水力不平衡:叶轮不平衡、离心泵个别叶槽堵塞或损坏。

消除措施:重校叶轮静平衡和动平衡、消除堵塞,修理或更换叶轮。

4)轴流泵轴功率过大:进水池水位太低,叶轮沉没深度不够,杂物缠绕叶轮,泵汽蚀损坏程度不同,叶轮缺损。

消除措施:抬高进水池水位,降低水泵安装高程消除杂物,并设置栏污栅,修理或更换叶轮。

5)基础在振动:基础刚度差或底角螺丝松动或共振。

消除措施:加固基础、拧紧地脚螺丝。

6)离心泵机组效率急剧下降或轴流泵机组效率略有下降,伴有汽蚀噪音。

消除措施:改变水泵转速,避开共振区域,查明发生汽蚀的原因,采取措施消除汽蚀。

3、循环泵振动及消除措施1)拦污栅堵塞,进水池水位降低。

消除措施:栏污栅清污,加设栏污栅清污装置。

2)前池与进水池设计不合理,进水流道与泵不配套使进水条件恶化。

消除措施:栏污栅清污,加设栏污栅清污装置合理设计与该进前池、进水池和进水流道的设计。

3)形成虹吸时间过长,使机组较长时间在非设计工况运行。

消除措施:加设抽真空装置,合理设计与改进虹吸式出水流道。

电机轴向振动大的原因及处理措施

电机轴向振动大的原因及处理措施振动原因:1 电磁方面,2 机械方面,3 机电混合方面、1 电磁方面1-1电源方面:三相电压(不平衡,三相电动机缺相运行)1-2定子方面:铁芯变椭圆、偏心、松动,绕组断线、接地击穿、匝间短路,接线错误三相电流不平衡。

1-3转子故障:铁芯变椭圆、偏心、松动,转子短路环和笼条开焊、断裂。

绕线式转子三相绕级不平衡,绕组断线、接地击穿、匝间击穿、接线错误、电刷接触不良2 机械方面2-1电机本身方面:转子不平衡、转轴弯曲、滑环变形,定转子气隙不均、磁力中心不一致。

轴承故障:基础安装不良。

机械强度不够。

共振、地脚螺丝松动、电机风扇损坏。

轴承运行接近使用寿命时,电机振动逐渐增大,轴承运行有杂音,可能发生研轴研盖和出现扫堂的现象。

2-2联轴器配合方面:联轴器损坏、连接不良、找中心不准负载机械不平衡系统共振。

3机电混合原因3-1电机振动往往是气隙不均,引起单边电磁拉力,拉力又使气隙进一步增大,机电混合作用表现为机电振动。

3-2电机轴向串动,转子本身重力或安装水平以及磁力中心不对引起的电磁拉力造成电机轴向串动,引起电机振动加大,严重情况轴瓦磨损,使轴瓦温度迅速升高振动原因查找。

排查方法:1电机未停机之前,用测振表检查各部分振动情况,对于振动较大部位按垂直水平轴向三个方面详细测试振动值。

如果是地脚螺丝或轴承端盖螺丝松动,则可直接紧固,然后在测振动,观察是否有消除或减轻。

其次要检查电源三相:电压是否平衡是否缺相,电机缺相运行不仅引起振动而且会使电机迅速升温,观察电源表指针是否来回摆动,转子断条就会出现电流摆动的现象,最后检查电机三相电流是否平衡,发现问题及时停机处理,以免电机烧损。

2如果对表面现象处理后,电机振动仍未解决,必须断开电源解开联轴器,空试电机如果电机振动则说明电机本身有问题。

另外,可以采取断电法区分电气原因,还是机械原因,当停电瞬间,电动机马上不振动或振动减轻,说明是电气原因否则是机械故障针对故障原因进行检修。

轴加风机振动问题分析及治理

轴加风机振动问题分析及治理摘要:在调试轴加风机的时候,发现轴加风机存在振动超出标准范围的问题,为了不影响机组安全运行,采用现场分析和数据计算的方法,查出振动大原因,采用合理的方案,最终解决振动大问题,结果表明,轴加风机振动大,首要的原因是底部作起支撑作用的底座垂直向刚度弱导致的共振,和底座受力后不均匀变形引起轴加风机底座倾斜所致。

关键词:风机,振动,刚度,不均匀变形,数值计算引言轴加风机是汽轮机安全稳定运行的重要设备,如果轴加风机故障,而备用风机又不能及时启动,会导致机组工质外漏,不能回收,影响机组真空,降低机组经济性,还可能导致机组轴承箱进水,引起机组油质乳化,轴瓦温度升高。

目前振动故障分析的方法比较成熟与完善,但振动故障的治理,尤其涉及结构支撑刚度的改善上,大多依然是根据以往的实践经验,采取尝试的方法,欠缺理论计算方法的指导,最后展现的效果往往不是很令人满意,仅对治理原因进行了分析,然后依据以往经验进行了尝试性治理,没有具体进行数值模拟计算,指导数值的处理过程,本文采取测试分析和理论数值计算的方式,通过应力应变分析和频率分析,对振动问题进行了有效治理。

1设备概况某公司轴加风机由阿尔斯通厂家供货,每台机组有两台轴加风机,一运一备,轴加风机结构如图所示,轴加风机转速为2950r/min,振动标准为电机小于60um,风机振动值允许值为小于70um.轴加风机图表1 轴加风机#2轴承振动2截至2020年8月26日,轴加风机振动表1如图所示,轴加风机#2轴承振动超标。

2事情经过2020年7月,1号机组A轴加风机在调试过程中,电机#2轴承振动X向140um/s,Y向轴器轴承振动120um/s,Z向轴承振动160um/s,声音均正常,厂家查看后,解释为电机壳体厚度不均匀,局部发振,对机组日常使用无影响,厂家现场调整风机及电机地脚螺栓,电机轴承振动减少40um/s,在后续的调试过程中,发现1B轴加风机振幅也超标,存在同样的问题,厂家分析风机与电机的联轴器存在卡涩问题,更换联轴器振幅略有下降,但仍不合格,厂家随后解体风机,更换轴承,检查各部件间隙无异常后回装试运,结果仍不合格。

引起发电机组轴承座轴向振动的7种原因及振动特征和案例分析

引起发电机组轴承座轴向振动的7种原因及振动特征和案例分析!18-04-0914:01一、轴向振动的机理类似于轴承座的垂赢、水平振动和其他固定结构的振动,引起轴向振动原因通常也是来自轴向激振力过大和轴向动刚度偏弱或轴向共振。

1、转子弯曲当存在永久弯曲或热弯曲的转子旋转时,轴颈中心会产生偏转,这时轴颈在轴瓦内的油膜承力中心将随转速沿轴向发生周期性变化。

由于转子支承系统是由轴承座和基础组成的弹性体,在油膜承力中心周期性变化的作用下,轴承座将沿其某一底边发生周期性的轴向偏转,即造成轴向振动。

特别是当轴承座连接刚度不足时,产生的轴向振动更为明显。

转子弯曲产生的轴向振动值与转子的弯曲度呈正比,当弯曲部位在轴颈附近时,轴承座呈现的轴向振动更大。

当然,通常由转子弯曲产生很大轴向振动的同时,也会伴随转轴振动的增大。

2、轴向电磁力不平衡轴向电磁力不平衡也能引起发电机或励磁机转子轴承座的轴向振动。

当汽轮机驱动发电机转子旋转时,转子旋转磁场切割定子绕组磁力线产生电流,同时定子绕组也产生感应磁场。

正常情况下,发电机转子在定子中沿轴向对称布置,定子绕组感应磁场的磁通量两端基本一致,故电磁力保持平衡。

如果运行中发电机转子与定子沿轴向的对称中心出现偏移,则在定子绕组两端感应磁场的磁通量就不相等,那么两端感应磁场的电磁力也不相等。

使电磁力失去平衡,从而使转子沿轴向产生电磁力不平衡。

一旦出现不平衡电磁力后,转子沿轴向产生位移,不平衡力将力图使转子回到平衡位置,但由于发电机转子两端受联轴器的约束,迫使转子回到先前的偏置位置。

这样,发电机转子就形成沿轴向的振荡,并传递到轴承座形成轴向振动。

同样,当励磁机转子与定子沿轴向出现对称中心线位置偏移时,也会产生不平衡的电磁力,而出现在励磁机转子上的不平衡电磁力使励磁机转子发生轴向串动,并可传递给发电机转子。

发电机转子与定子或励磁机转子与定子沿轴向的对称中心出现偏移时的不平衡电磁力产生100Hz的轴向振动。

膨胀机转子振动报警分析及改进措施

透平膨胀机是回收能量的主要设备之一,是利用有一定压力的气体在透平膨胀机内进行绝热膨胀对外做功而消耗气体本身的内能,透平膨胀机内工作过程更接近于等熵过程,具有效率高的优点,又具有尺寸小,重量轻、通过气量大、运转周期长、工作稳定等特点,作为能量回收使用时,和其它动力机械相比,透平膨胀机又具有级焓降大等特点,因此在废能与余能的综合利用中,透平膨胀机占有重要的地位[1]。

本装置使用的空压机组由电机驱动,转子成H型排列。

膨胀机组由装置产生的尾气驱动,叶轮采用高效半开式三元叶轮。

机组运行几年后,膨胀机一级转子振动时有偏高报警。

1 膨胀机结构在对故障的分析处理前有必要了解一下透平膨胀机的结构和工作原理。

透平膨胀机组的组成包括膨胀机本体、制动设备、减速机构、润滑系统、换热设备及气封、安全保护设备和监测仪控系统等。

其中膨胀机部分由叶轮、轴承、气封、形环、蜗壳、扩压器及导叶调节机构组成。

制动设备部分包括压缩机及联轴器,压缩机包括蜗壳、叶轮、联轴器等,电机制动属于功率回收型的制动器。

减速机构包括大齿轮轴、大齿轮、小齿轮轴、小齿轮,将膨胀机叶轮转速降到电机同步速度,其输出功由另一端的制动器所吸收。

机组的润滑系统用来为轴承、齿轮及其它摩擦零件润滑和冷却。

由于透平膨胀机转速高,润滑采用带压力连续循环润滑,进入润滑点的油压控制在0.25MPa,油温不高于35℃,为保证安全还有紧急供油箱,安置在机房顶部,利用重力自动供油,一旦供油压力消失,可以维持机组一分钟点内润滑。

气封采用迷宫密封,利用流体通过迷宫产生阻力并使其流量减少的机能即“迷宫效应”达到密封作用。

2 振动分析机械振动是物体或质点在其平衡位置附近所作有规律的往复运动。

振动的强弱用振动来衡量,振动量可以是振动体的位移、速度或加速度。

振动量如果超过允许范围,机械设备将产生较大的动载荷和噪声,从而影响其工作性能和使用寿命。

透平膨胀机要达到较高的效率,其转子必须在高速下运转,因此,轴承能否在高速下保证具有足够的稳定性始终是膨胀机运行中的关键。

增压机轴振故障原因分析及措施

增压机轴振故障原因分析及措施摘要:大型作业单元的逻辑设计是设备安全运行和满足工艺要求的保证。

分析了轴系振动产生的原因,并逐一阐述了解决这些问题的思路和方法,以提高对机组轴系振动的认知能力,做好机组振动控制工作。

关键词:增压器;轴振动;失效原因;措施增压器在运行过程中,一次轴承振动波动频繁,导致设备多次故障停机。

由于膨胀机助推器端进口压力较低,甚至会导致膨胀机转速回到临界转速区。

因此,当膨胀机已成功越过临界转速区域时,应保持增压器段出口压力稳定,尤其不能继续上升。

一、增压机轴振机制在正常运行中,压力比的实际值应远远小于压力比的设定值。

这个时候,系统认为设备处于安全运行状态、电磁阀的第一和第二阶段的压缩机返回阀门电气化,返回控制阀门,压缩机的第一和第二阶段的压力可以手动调整。

如果压缩机出现实际压力比值等于或大于压力比设定值的异常情况,系统会进行考虑。

当设备处于浪涌危险状态时,一、二级回阀电磁阀满足功率损耗的逻辑设计。

由于电磁阀断电,第一段和第二段回流阀将迅速全开。

系统将在短时间内降低压力,使压缩机运行工况离开喘振区,从而保持安全运行状态。

从喘振的角度看,压缩机的高、低出口压力与压缩机的流量有关。

流量大时,许用压力值高;反之,许用压力值较低。

因此,压缩机的防喘振逻辑设计主要是为了避免在一定流量下相应出口出现超压异常情况。

当出口压力波动较大时,进口压力和流量的设定值也会发生变化。

除了对入口压力和流量的仪表控制失效外,影响压力比值的主要因素是入口压力比的变化。

关键因素是出口压力的变化。

当气体体积小于设计气体体积时,气体的径向速度减小,导致气体从叶片后部涌入扩压器。

叶片的凹形气体分离形成涡流区,并随流量的减小而增大。

当涡流区扩展到整个叶片通道时,气流受阻,机组出口压力减小。

管网中的气体将回流至压缩机,直到管网压力低于机组出口压力为止。

此时,集团开始向管网输送燃气,使得管网内的燃气压力再次上升,流量再次降到最低,管网内的燃气再次回流。

透平膨胀机振动过大是由哪些原因造成的-

多年的偶像跟我讲她并不觉得自己多厉害,相反还羡慕想我这一类的学生,顿

也有固定的自振频率。如果外界加给物体的力是 周期性的,并且这个外力的频率与物体的自振频 率相同,则振动会不断加剧,这种现象称为“共 振”。对于旋转式机械,当转子在旋转时,由于 转子的弹性变形,相当于不断给转子加一个周期

性的外力,这个外力的频率与转子的转速有关。

多年的偶像跟我讲她并不觉得自己多厉害,相比较容易判

断,也容易消除。6)润滑油系统故障。例如润滑

油温度过低,黏性过大;油不干净或混入水分; 油压过低,造成润滑油不足等原因均可能造成膨 胀机的振动。在实际操作中,应根据产生振动的 大小、时间长短以及各种有关工况进行综合分析 处理。

1cg0f5c7aa EBET www.ebet.so

化较大。对这种情况,只有修改设计,例如加粗

多年的偶像跟我讲她并不觉得自己多厉害,相反还羡慕想我这一类的学生,顿

转轴直径,缩短轴的长度及悬臂长度,减小悬臂 轴上零件的质量等,以改变其自振频率,使它远 离转速。3)油膜振动。目前,透平膨胀机多数采 用滑动轴承。它是靠轴在旋转时,轴颈与轴承之 间形成油楔。油楔中的油将轴微微抬起,并在轴

颈和轴承之间形成油膜,使轴颈与轴承互不接

触,不致产生干摩擦。因此,随着轴颈的转动,

有一层油膜跟着旋转。但是,间隙的变化,使油 膜的厚度发生周期性的变化,会引起所谓“油膜 漩涡振动”。油膜被破坏,则会产生机械摩擦, 造成烧瓦,甚至引起密封损坏。油膜振动的振幅 与轴承间隙有关。如果轴承间隙过大,振幅就会

增大。另外还与悬臂长度及转子质量有关。因此,

在安装时应注意保证安装间隙。4)膨胀机内出现

多年的偶像跟我讲她并不觉得自己多厉害,相反还羡慕想我这一类的学生,顿

膨胀压缩机振动故障分析_王永贵

设备管理与维修2011№4一、概述中石化茂名分公司一台膨胀压缩机构成如图1所示,在一根轴的两端背对背各装有一个叶轮,分别为膨胀端和压缩端。

在乙烯裂解装置中,尾气进入膨胀端,膨胀过程中对叶轮做功同时温度进一步降低,获得更多深冷分离烯烃的冷量,之后再进入压缩端加压,循环利用,达到节能降耗的目的。

机组正常转速25200r/min ,功率173kW 。

该机组自2010年8月21日起,振动呈不断上升趋势(图2),其中4901B 从9μm 上升到41μm ,4902B 从17μm 上升到33μm 。

二、振动分析在振动上升过程中,从三维频谱图3中可看到,主要是198Hz (0.45倍频)成分的图1膨胀压缩机构成及测点布置膨胀压缩机振动故障分析王永贵摘要应用在线监测系统对膨胀压缩机的振动进行跟踪监测,通过振动频谱分析,找出振动上升的原因,解体后的情况与监测分析结果相吻合,进行处理后机组运行正常。

关键词振动频谱分析中图分类号TH113.1文献标识码B图2振动趋势图(5)X 、Y 、Z 轴的驱动伺服电机轴均通过联轴器与滚珠丝杠直接相连,省去了中间的减速环节,有利于提高进给机构的传动精度,可靠性和精度保持性。

(6)X 、Y 、Z 轴均设有德国海德汉绝对式光栅尺,B 轴设有海德汉绝对式角度编码器,分别对各坐标轴的位置进行实时测量,并与数控系统形成闭环控制,提高各坐标轴的位置精度。

(7)机床主运动采用1PH7167交流主轴电机,无级调速,经三挡齿轮机械变速,增大主轴扭矩。

主轴轴承采用进口高精度和高刚性的组合轴承,具有高回转精度和高刚性。

主名称数值工作台尺寸/(mm ×mm )1250×1250工作台承重/kg 5000工作台数量/个2工件最大回转直径/mm Φ1800X /Y /Z 轴行程/mm 2000/1400/1800B 轴行程/(°)360×n X /Y /Z 轴快移速度/(m/min )40B 轴快转速度/(r/min ) 2.5主轴最高转速/(r/min )4500主轴最大功率/kW 37主轴最大扭矩/(N ·m )2200主轴锥孔ISO 50刀库容量/把60名称数值刀具最大直径(满刀/邻位空刀)/mmΦ125/Φ250刀具最大长度/mm 400刀具最大重量/kg 25换刀时间/s5.5X /Y /Z 轴定位精度/mm 0.010X /Y /Z 轴重复定位精度/mm 0.005B 轴定位精度/(″)10B 轴重复定位精度/(″)6机床重量/kg52000机床外形尺寸/(mm ×mm ×mm )9520×5195×6400表1HMS125p 型精密卧式加工中心主要技术参数!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!诊断技术賱跉幅值相应上升,而1倍频440Hz成分变化较小。

电机轴向振动大的原因及处理措施

精心整理电机轴向振动大的原因及处理措施振动原因:1电磁方面,2机械方面,3机电混合方面、1电磁方面1-1电源方面:三相电压(不平衡,三相电动机缺相运行)1-2定子方面:铁芯变椭圆、偏心、松动,绕组断线、接地击穿、匝间短路,接线错误三相电流不平衡。

1-3转子故障:铁芯变椭圆、偏心、松动,转子短路环和笼条开焊、断裂。

绕线式转子三相绕级不平衡,绕组断线、接地击穿、匝间击穿、接线错误、电刷接触不良2机械方面2-1电机本身方面:转子不平衡、转轴弯曲、滑环变形,定转子气隙不均、磁力中心不一致。

轴承故障:基础安装不良。

机械强度不够。

共振、地脚螺丝松动、电机风扇损坏。

轴承运行接近使用寿命时,电机振动逐渐增大,轴承运行有杂音,可能发生研轴研盖和出现扫堂的现象。

2-2联轴器配合方面:联轴器损坏、连接不良、找中心不准负载机械不平衡系统共振。

3机电混合原因3-1电机振动往往是气隙不均,引起单边电磁拉力,拉力又使气隙进一步增大,机电混合作用表现为机电振动。

3-2电机轴向串动,转子本身重力或安装水平以及磁力中心不对引起的电磁拉力造成电机轴向串动,引起电机振动加大,严重情况轴瓦磨损,使轴瓦温度迅速升高振动原因查找。

排查方法:1电机未停机之前,用测振表检查各部分振动情况,对于振动较大部位按垂直水平轴向三个方面详细测试振动值。

如果是地脚螺丝或轴承端盖螺丝松动,则可直接紧固,然后在测振动,观察是否有消除或减轻。

其次要检查电源三相:电压是否平衡是否缺相,电机缺相运行不仅引起振动而且会使电机迅速升温,观察电源表指针是否来回摆动,转子断条就会出现电流摆动的现象,最后检查电机三相电流是否平衡,发现问题及时停机处理,以免电机烧损。

2如果对表面现象处理后,电机振动仍未解决,必须断开电源解开联轴器,空试电机如果电机振动则说明电机本身有问题。

另外,可以采取断电法区分电气原因,还是机械原因,当停电瞬间,电动机马上不振动或振动减轻,说明是电气原因否则是机械故障针对故障原因进行检修。

#2机组#1轴承振动突增原因分析及处理

#2机组#1轴承振动突增原因分析及处理发布时间:2021-06-30T02:24:10.170Z 来源:《河南电力》2021年3期作者:梁杰敏[导读] 广州珠江电厂#2机组为哈尔滨电气集团生产的汽轮发电机组,2020年06月21日#2机组主机顺序阀方式高负荷状态下,机组负荷由313MW减至282MW时,发生#1轴承振动突增故障导致跳机事件。

(广州珠江电力有限公司广东省广州市 510000)摘要:广州珠江电厂#2机组为哈尔滨电气集团生产的汽轮发电机组,2020年06月21日#2机组主机顺序阀方式高负荷状态下,机组负荷由313MW减至282MW时,发生#1轴承振动突增故障导致跳机事件。

跳机时#1高调门全关,#2高调门开度20%左右,分析认为振动突增可能与#1、#2高调门关闭具有较大的相关性。

为查找故障原因,同时了解阀门开关过程对转子动力特性和轴心位置的影响,特实施振动扰动试验。

模拟故障过程工况,测量高中压转子振动数据及静态空间变化情况,查明振动故障原因,以制定相应处理措施,避免机组再次发生类似振动突增事件。

关键词:汽轮机;轴承振动;高压调门;扰动1、机组技术参数⑴汽轮机技术参数序号项目单位设计参数2、振动测量系统#2机组自备本特利3500型TSI振动监测系统,在#1至#8轴承的X和Y方向设置了涡流振动传感器测试轴颈处的相对轴振,每个瓦上有一个速度探头测量轴承绝对振动。

为便于分析比较,我们在测试过程中增加了本特利408型振动测试分析系统。

振动信号和键相信号均取自TSI缓冲端输出。

测试系统如图1所示。

图13 机组296r/min转速状态下#1、#2轴振波形图3、原因分析及措施3.1 原因分析(1)机组在高负荷状态下,单个调门开关过程汽流对转子产生作用力,影响转子中心位置、油膜刚度和载荷变化,导致油膜支撑刚度及刚度分配改变(油膜是转子旋转挤压产生的,其分配受转子空间位置影响)。

振动幅值与激振力成正比,与支撑刚度成反比,该过程并没有新的激振力出现,调门恢复后振动基本能够恢复起始状态,振动变化是油膜支撑刚度变化导致的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膨胀机轴颈振动大的原因分析及处理吕云辉(云天化集团呼伦贝尔金新化工有限公司,内蒙古呼伦贝尔021506)摘要:介绍了进口膨账机的设备情况及工作原理。

对空分装置进口膨账机组增压端轴颈振动偏大的各种原因进行了排查分析,并通过更换转子解决了机组振动大的问题,为装置的平稳运行提供了强有力的支撑。

关键词:膨账机;轴承;振动;密封;摩擦中图分类号:TB 653文献标识码:A文章编号#2096-3548(2018)03-0018-04云天化集团 尔金新化工有限公司空分装置进口膨胀 ( 位 B 01401A [ET 01401A )增压端轴颈振动(位号VI 01409A )自 2013年8月以偏大,并现上涨的势。

虽然 行了几 ,但振动值偏大的问题一直存在。

2016年3月,膨胀机增 轴颈振动上25. 6 )@,已过报警值(25 )@);2016年5月,上涨至28.4 )@,几乎接近联锁值 (29)@)。

为不 的行,曾经锁跳车值分别 为31 和33 )@,但过程中轴颈振动上涨,着轴承温度升高,只能降转速减负荷运行,以及后续长周期满负荷运行极大的隐患。

因此,轴颈振动大的问题就显得尤为必要。

1设备介绍及工作原理口膨胀由法国Cryostar 公司生产制 ,为 分套的 ,主要为整个空分提 。

由 膨胀机,油站,底 座, ,分油、水、管成。

进口膨胀为布置,为增,另一端为膨胀端,中间为轴, 示见图1。

1.膨胀 器2.膨胀 壳3.膨胀4. 件5.转子6.轴承箱7.增压端叶轮8.增压端扩压器9.增压端蜗壳图1进口膨胀机结构示意该机组工作原理是利用有一定压力的气体在 膨胀机内进行绝热膨胀对外做功消耗气体本身的 内能,从而使气体自身强烈地冷却达到制冷的目 的。

即压缩空气轴向进入增压叶轮,在其内加速 增压,进入扩压器减速后进一步增压,在蜗壳内汇 集排出,经换热器冷却降温后,压缩气体从膨胀端 经可调喷嘴叶片通道径向进入膨胀叶轮做功后,从膨胀端进行绝热膨胀,压缩气体再经扩压室从 出口轴向迅速排出,利用气体迅速膨胀降温产生 大量冷量,满足空分装置对冷量的需要。

该进口 膨胀机设备参数见表1。

表1进口膨胀机设备参数项目参数型号TC120/32-AS转速/( r %min_1#28 800最大连续转速J)min-1)30 900跳阐转速/r %min_1#32 400转子临界转速J r %min-1)19 700-24 100增压端进口压力/MPa 2.78增压端出口压力/MPa 4.173 6膨胀端进口压力/MPa 4.133 6膨胀端出口压力/MPa0.583增压端进口温度/T40增压端出口温度/T87.78膨胀端进口温度/T-108膨胀端出口温度/T-172.72增压端叶轮和膨胀端叶轮装在同一根轴上组 成转子,两者转速相同,膨胀端所产生的膨胀功由 主轴另一端的增压叶轮吸收利用,以提高增压气 体的压力。

转子为双悬臂式结构,依靠轴承支撑 在机身上,膨胀端叶轮采用三元流闭式叶轮,增压 端叶轮采用三元流开式叶轮。

支撑轴为止推径向一体轴承,轴承采用强制 供油润滑,轴承温度由铂电阻温度计测量。

为了 防止膨胀端叶轮膨胀前的气体和增压端叶轮增压 后的气体泄漏,在膨胀端叶轮和增压端叶轮与轮 盖上设置了迷宫密封。

在靠近2个叶轮的轴上也 分别设置了一段迷宫密封(两端的气封盘)使泄 漏量最小,膨胀机密封内充有常温密封气(干燥 空气),以防止膨胀机内低温气体向外泄漏,其压 力由减压阀控制膨胀机启动前,密封气由仪表气 供给,启动后密封气自身提供。

采用先投密封气,再投润滑油的方式,防止润滑油进入气路系统。

2振动原因分析该进口膨胀机产生振动的因素较多,如装配、平衡、松动、摩擦及工艺原因等各个方面。

根据对 该机组近年来的检修与分析,最后将分析重心集 中到了以下几个方面,并逐一排查。

2.1故障问题分析(1)仪表探头故障经仪表专业人员现场检查振动探头无松动现 象,对测振探头进行校验检查正常,振动探头状况 良好,因此可排除仪表探头故障引起的振动。

(2)轴承系统故障[1]轴承系统故障振动现象较多,如支撑系统松 动、间隙不符合要求、油膜涡动等,在运行及检修 中进行了仔细的检查分析,发现轴承可倾瓦块活 动灵活,瓦面及瓦背无明显磨损失效的痕迹,装配 情况较好;轴承座未见异常现象,轴承间隙均符合 检修要求。

因此可排除油膜涡动的可能。

以上现 象表明,绝大部分典型轴承系统故障均没有出现,因此可以排除由轴承系统所引发的不良振动。

2.2转子动平衡(1)转子共振[2]对任何一个弹性物体来说,在受到一个短暂 的外力作用时,都会产生这种现象。

对固定的物 体来说,都有一定的振动频率(每分钟振动的次 数),叫固有自振频率。

这个自振频率与物体的 支撑方式、尺寸大小、材料的弹性等因素有关。

对 一定的膨胀机转子,它也有固定的自振频率。

如果外界加给物体的力是周期性的,并且这 个外力的频率与物体的自振频率相同,则振动会 不断加剧,这种现象称为“共振”。

对于旋转式机 械,当转子在旋转时,由于转子的弹性变形,相当 于不断给转子加一个周期性的外力,这个外力的 频率与转子的转速有关。

如果转子的转速与转子 的自振频率相同,则振动将加剧,这个转速称作 “临界转速”。

在设计时,转子的转速应远离临界 转速,以免产生共振现象。

如果设计不当,工作转 速与实际临界转速相近,则转子振动会很严重,使 膨胀机无法正常工作。

由共振造成的膨胀机振 动,往往在试运转时就会发生,并且随着转速的变 化,振动的幅度变化较大。

由表1可知,该机组工作转 临界转速,因此可排除由转子的共振引起的振动。

(2) 有着物在2014年9月作业中,增压端!盖 有一薄 尘,清理 0了回 ,开车后振动有所下降,但在 行中,振动依然上涨;在2015年9 作业中,发现增、盖 较脏,查入口过器,发现入口过滤器 有大 条及杂质,内较脏,在理行了吹扫。

2016年7月未发现增 、轮盖 有着物。

因,增 的附着物可能会引轴颈振动的增大。

(3) 转子动在2016年7月大修中,更换了膨胀机转子,检修完成后试车良好,增 振动控制在9以内。

旧转子送到动 查发现,存在的动不平衡,并重新做了动 ,转子在动:机架上的振动速度小于1.0 @m/s,满足使用要求。

#3其他问题(1#润滑油2013年8月2016年5月膨胀机润滑油 (孚DTE846)月度 报 行了抽检,润滑油的黏度、、酸碱值、水分和 均合格(见 2),并未发现异常现象。

因可排除润滑油 不良引起的振动。

表#进口膨胀机润滑油月度检测情况期黏度/(mm2%s-1)闪点/°C 2013-01-1842.72512013-04-2243.02472013-07-1943.52442013-10-2443.72432013-12-2443.22472014-02-2143.32482014-05-1143.42442014-09-0143.12452014-12-0343.52462015-03-2443.72422015-06-0243.22472015-11-0243.32522016-02-2343.62472016-05-2843.6249注:水分、机械杂质均未检出(2)动、静部件摩擦在2014年9月的进口膨胀机大修中,发现增盖有毛刺(见图:、图3),.明在运行过程中,盖在摩擦。

员盖的毛刺进行 复处理,完成 振动 然有所下 ,下 不 ,期增 振动 上涨。

因可断定增轴颈振动增大是由 盖摩擦引起的。

图2增压端叶轮摩擦示意图3增压端轮盖摩擦示意(3) 膨胀 现膨胀 温度过 现 化时,液甩 缘,温度升高,又急 化,会使大幅度波动,造成膨胀机振动。

经查阅温度发现,温度 在要 ,因可排除膨胀 现引起的振动。

⑷增 喘振实际运行中,增 未在喘振区,防喘振阀门于状态,现场运行。

因可排除喘振引起的振动。

(5)密在 行过程中,现场发现膨胀 霜严重,很有可能密 。

在2016年7月的 大中,发现膨胀支撑环整圈冲刷严重,密封垫片断裂,膨胀机膨胀 冲刷三处(见图4),密 合处,冲区域长30 mm 、宽4 mm 、深2 mm 。

因,可判断密封泄漏造成在 加负荷的过程中膨胀端轴颈振动上涨,进诱发增 轴颈上涨。

由于增膨胀,所以增的轴颈振动值高于膨胀端,并转子会窜向增 ,造成增轴承温度升高,密 垫 断 裂 密 , 成 振 动加。

图4膨胀端固定板冲刷示意通过以上各方面因素的分析 查,可以得出引 口膨胀机增轴颈振动上涨的主要原因为增盖摩擦、膨胀端密封失效以及转子动不。

3解决措施及实施效果在2016年7月的机组大修中,更换了膨胀端密封垫片(材质更换为改性氟乙烯#、 支撑环、以及转子(包含轴和增 、膨胀‘)。

转子返厂修复,派前往高速动厂整个动平衡工作,确保达到技术要求。

在实施以上措施以后, 口膨胀机于2016年7月15行 车,各项参数均符合设计要求(见表3)。

表3改进后进口膨胀机试车参数口项设计前检修后人口压力/MPa 2.78 2.68 2.72出口压力/MPa4.17 4.07 4.12增压端振动/)m2428.48.4轴承温度/°C 62.958.6向轴温度/°C 67.285.2人口 /MPa 4.13 4.00 4.06口/MPa0.580.470.47膨胀振动/)m2418.39.1轴承温度/C 49.148.7向 轴 温度 /C 61.559.0开度/%0-100.0090.6093.904结语经过2016年7月的大修,针对空分装置进口膨胀机增轴颈振动较大的问题,找引起轴颈振动大的主要因素,并有针对性的进行 :,终得 障得 ,为的平稳行提有力的支撑。

参考文献[1 ]韩捷,张瑞林.旋转机械故障机理及诊断技术[M ].北京:机 械工业出版社,2010.[2]韩清凯,于晓光.基于振动分析的现代机械故障诊断原理及应用[M ].北京:科学出版社,2010.[3] 何磊.冷箱及膨胀机试车运行情况分析[\.氮肥技术,2008,29(4) $25-27.[4]钱忠义,李.大型合成氨装置中空分设备的改造[J ].化肥工业,1998,25(3):39-43.[5] 姜亮,朱亚东,徐建,等.低温余热发电系统中涡轮膨胀机的优化研究[J ] •节能技术,2012,30(5 ):400-404.(收稿日期 2017-10-09)版& 为适应我国信息化 ,扩大本刊及作者知识信息交流渠道,本已被国文献索引、文权 和全文数据库,其作者文 作权 费与本刊稿酬 性给付。

如作者不同意文O,请在稿时向本刊声明,本做理。

《氮肥与合成气》编辑部。