基于管道漏磁内检测数据的管段修复应用分析

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用

随着我国经济的迅猛发展,对天然气的需求也在不断提高。

为了满足能源需求,我国建设了大量的输气管道,但输气管道的运行过程中也面临着一些安全隐患,如管道泄漏等问题。

为了提高输气管道的安全性能,漏磁式智能检测技术被广泛应用于输气管道的监测与维护。

漏磁式智能检测技术是一种基于电子磁学原理的无损检测技术,它通过对输气管道内壁进行检测,可快速准确地发现管道泄漏等问题。

具体来说,该技术利用漏磁传感器对输气管道内的磁场进行检测,当发现管道内磁场的分布异常时,系统会及时发出警报,指示操作人员进行检修。

漏磁式智能检测技术具有灵敏度高、准确度高、响应速度快等优点。

通过对输气管道进行实时的监测,不仅能够保证管道的安全运行,还能够节约检修成本,提高工作效率。

目前,漏磁式智能检测技术已被广泛应用于输气管道的泄漏、变形、鼓包以及磨损等缺陷的检测与判别。

在运用漏磁式智能检测技术进行输气管道维护中,需要注意以下几个方面。

首先,系统的安装应该在管道安全检测合格后进行,以确保管道的完好性。

其次,运行过程中需要对检测系统进行跟踪监测,对监测数据进行精准分析和处理。

最后,需要建立健全的报告和记录机制,对每一次检测得到的数据进行记录和存档,以便于后期的维护工作参考。

漏磁式智能检测技术在输气管道上的应用,既可以提高工作效率,又可以保证输气管道的安全运行。

通过该技术的应用,我们可以更好地保障人民群众的生命财产安全,促进能源行业的发展。

未来,漏磁式智能检测技术还有着广阔的发展空间,相信在技术的不断升级和完善下,它会为我国的输气管道安全运行保驾护航。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用漏磁式智能检测技术是一种用于输气管道上的密封性能检测的先进技术。

它通过检测管道的漏磁信号,可以快速准确地定位和识别管道中的漏气位置,实现对管道的实时监测和远程控制。

漏磁式智能检测技术的工作原理是利用漏磁传感器感应管道的漏磁场,通过采集和处理漏磁信号,来判断管道的密封性能。

当管道内有漏气现象发生时,漏磁传感器会接收到漏磁信号,然后将信号传输给信号处理单元。

信号处理单元会根据事先设定的漏磁信号特征进行数据处理和分析,来判断管道的漏气位置和漏气程度。

漏磁式智能检测技术可以实现对输气管道的实时监测。

通过在管道上安装漏磁传感器,可以对管道进行全面、连续的监测,及时发现管道的漏气问题,并提供实时数据给管道运维人员进行判断和决策。

这种实时监测技术可以大大提高管道的安全性和可靠性,减少事故的发生率。

漏磁式智能检测技术可以快速准确地定位和识别漏气位置。

漏磁传感器可以对管道上的漏磁信号进行准确的测量和分析,根据信号的变化来定位漏气的具体位置。

通过这种技术,可以及时找到漏气点,缩小漏气点的范围,提高修复的效率和准确性。

漏磁式智能检测技术可以远程控制管道的监测和修复。

通过将漏磁传感器与远程监测系统相连,可以实现对管道的远程监测和控制。

一旦检测到管道上有漏气问题,系统可以自动发送预警信息给相关人员,并触发相应的修复措施。

这样可以大大减少人工巡检的需求,提高管道的运行效率和节省维护成本。

漏磁式智能检测技术可以提供管道的漏气情况记录和分析。

通过对漏磁信号的收集和分析,可以获取管道的漏气情况,包括漏气位置、漏气程度等信息。

这些数据可以用于管道的漏气原因分析和改进,为提高管道的密封性能提供参考。

漏磁式智能检测技术在输气管道上的应用具有重要的意义。

它可以实现对管道的实时监测和远程控制,提高管道的安全性和可靠性;可以快速准确地定位和识别漏气位置,提高修复效率和准确性;可以提供管道的漏气情况记录和分析,为管道运维提供参考。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用漏磁式智能检测技术是一种应用于输气管道的先进技术,它能够实时监测管道的磁场变化,从而精确地识别管道上的漏气问题。

随着我国天然气产量的不断增加,输气管道的安全问题日益引起人们的关注。

漏磁式智能检测技术的应用,不仅可以提高管道的安全性能,还可以帮助企业降低运维成本,提高输气效率。

本文将从技术原理、应用优势和发展前景三个方面对漏磁式智能检测技术在输气管道上的应用进行介绍。

一、技术原理漏磁式智能检测技术利用了管道内的气体和磁场之间的关系。

当管道内发生泄漏时,管道周围的磁场会出现变化,漏磁式智能检测装置可以通过对磁场变化的监测和分析,快速准确地判断出管道是否存在泄漏情况。

这种技术不仅能够检测到明显的泄漏,还可以发现微小泄漏,从而实现对管道的全面监测和保护。

漏磁式智能检测技术主要由传感器、数据采集系统和数据分析系统组成。

传感器负责对管道周围的磁场进行实时监测,数据采集系统负责将监测到的数据传输至数据分析系统,数据分析系统则对传感器采集到的数据进行处理和分析,从而判断出管道是否存在泄漏,并给出相应的报警信号。

整个系统可以实现对输气管道的全天候监测,保障管道的安全运行。

二、应用优势1. 精准性高:漏磁式智能检测技术可以快速、精准地发现管道的泄漏情况,对于管道的安全管理具有非常重要的意义。

不仅可以及时发现明显泄漏,还能够对微小泄漏进行有效监测,大大提高了管道泄漏的发现率。

2. 数据全面:通过实时监测管道周围的磁场变化,漏磁式智能检测技术可以获得大量的数据,这些数据有助于对管道的运行状况进行全面的了解,及时发现问题。

3. 可靠性强:该技术采用了先进的传感器和数据分析系统,具有很高的可靠性和稳定性,能够在各种复杂环境条件下正常工作,为管道的安全运行提供了强有力的保障。

4. 成本低:相比传统的管道监测技术,漏磁式智能检测技术的成本更低,在提高管道安全性的也有利于企业的经济效益。

5. 智能化管理:漏磁式智能检测技术具有智能化管理的特点,可以实现全自动监测和报警,减轻了人工管理的压力,也提高了工作效率。

漏磁检测技术在管道检测中的应用及影响因素分析

te np co s m bsdo e ant u aae r cpe r i rdcd T em jrne eec c r f ant u h set ns t ae nt gei f x ekg i il ae n oue . h a tr rne at so m ge c x i i ye hm cl l pn t oi f f o r if l

K e wo ds: p ln ma ei u e k g n pe to i pe to y r pie ie; g tc f x la a e i s cin;ns c in n l

1 漏磁检 测原理

漏磁通 法 检测 建 立 在铁 磁 材 料 的 高 磁 导 率 特 性 上 , 检测 的基本 原 理见 图 1 其 。钢 管 中 因腐 蚀 而 产 生 缺 陷处 的磁 导率远 小 于钢 管 的磁 导 率 , 管在 外 加 磁 钢 场作 用 下 被磁 化 , 当钢 管 中无 缺 陷 时 , 力 线 封 闭 于 磁 管壁之 内 , 匀分 布 。如 果 管 内壁 或 外 壁 有 缺 陷 , 均 磁 通路 变窄 , 力线 发 生 变 形 , 分 磁 力 线 将 穿 出 管 壁 磁 部

la a e i s e t n r n lz d i ea l I i o n e u h tt ee i a wi e g p b t e o n b o d i hs a e . h e k g n p c i s a e a ay e n d ti.t sp itd o t a h r s d a ewe n h me a d a r a n t i r a T e o t lg s t n o n e n p cin l b o d ce h n . h g ei u e k g n p ci n tc n l g l p l r n e il i n in ri s e t swi e c n u t d i C i a T e ma n t f x la a e is e t e h oo y wi ay a mo e a d ao o l n cl o l mo e i o tn o e i h i ei e s ft rd cin man e a c . r mp r tr l n t e pp l aey p o u i tn n e a n o

漏磁内检测技术在集输管道检测中的应用

漏磁内检测技术在集输管道检测中的应用摘要:管道内检测不仅能清洁管道,提高输送效率和减少腐蚀性介质,而且还能有效地检出管道缺陷。

目前常采用的超声内检测检测精度高,但对管壁清洁度要求较高、需要耦合剂等,不适用于集输输气管道;电磁超声内检测检测精度高、检测缺陷类别多,不需要耦合剂,但国内应用较少且费用较高;CCTV摄像技术能通过图像信息识别缺陷,但不能对缺陷量化,只能识别内壁缺陷且易漏检;涡流内检测检测速度快,适应工况强,对表面缺陷检测灵敏度高,但是国内技术尚不成熟,量化精度相对不高,且对管道深层缺陷和外壁缺陷不敏感。

基于此,对漏磁内检测技术在集输管道检测中的应用进行研究,以供参考。

关键词:漏磁内检测;集输管道;分析引言2011年以来新建的高钢级油气管道,尤其是口径较大的输气管道,相继出现环焊缝失效事件,失效类型以开裂为主,因此环焊缝裂纹缺陷检测是天然气管道内检测的重点。

此外,随着管道口径、壁厚、管材等级的不断提高,对管道内检测技术也提出了更高的要求,内检测器的尺寸越大,自重越大,对其在管道中运行稳定性影响越大,可能引起局部速度波动,不同位置探头提离值不一致,进而影响缺陷检出概率和尺寸量化精度。

1管道漏磁内检测技术管道漏磁内检测技术利用漏磁内检测器上安装的强磁铁对管道壁进行饱和磁化,在管壁与漏磁内检测器之间形成磁回路,空气中的磁场信息被霍尔传感器接收,经过一系列转化生成可判读的漏磁内检测数据。

当管壁发生变化,如出现增厚、减薄、缺失等情况时,传感器接收到的磁场信息会发生变化,对应的漏磁内检测数据也会发生变化,据此判断缺陷及异常情况。

管道环焊缝由人工焊接而成,不同位置的增厚减薄情况不一致,因此漏磁信号极不规则。

2检测原理漏磁内检测技术是最早引入油气管道检测研究的一种技术,也是应用最广泛、技术最成熟的管体缺陷检测技术。

漏磁内检测的技术原理是通过测量被磁化的铁磁材料表面漏磁通量的大小来判断被测工件的缺陷程度。

漏磁检测技术在管道检测中的应用及影响因素分析.kdh

的检测结果。管道内的漏磁信号 “点” 且无需耦合。检测系统由 ,

2.2 漏磁检测技术在工业管道检 测中的应用

按照《在用工业管道定期检 验规程》 的要求, 工业管道必须定 期进行检验。检验中的一个重要 的环节就是对管体剩余壁厚的检 测,通常做法是按照《管检规》的 要求对管线进行抽检。采用常规 超声测厚的检测方法只能检测出 检测覆盖面非常有限,无法对抽

The ApplicationFra bibliotekof Magnetic Flux Leakage Inspection Technology on the Pipeline Inspection

HUANG Hui, HE Ren-yang, XIONG Chang-sheng, ZHANG Zhi

(China Special Equipment Inspection & Research Institute, Beijing 100013, China) Abstract: The principle of the magnetic flux leakage inspection were discussed. The composition and the recent application of the inspection system based on the magnetic flux leakage principle were introduced.The major interference factors of magnetic flux leakage inspection were analyzed in detail. It is pointed out there is a wide gap between the home and abroad in this area. The legislation on inner inspection will be conducted in China. The magnetic flux leakage inspection technology will play more and more important role in the pipeline safety production maintenance. Key words:pressure pipeline; magnetic flux leakage inspection technology; inspection :

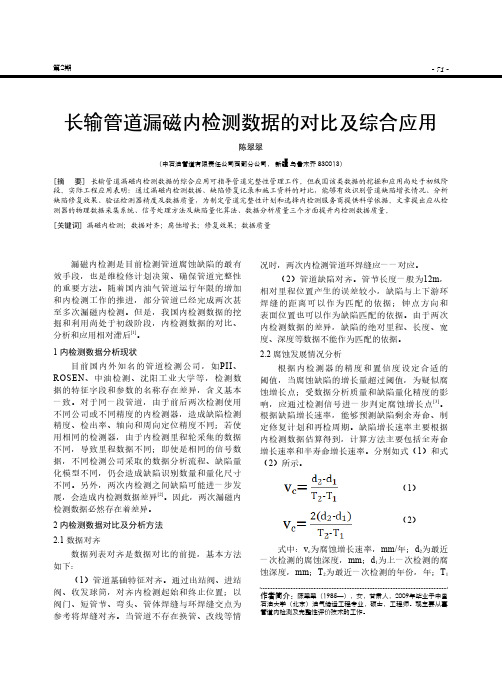

长输管道漏磁内检测数据的对比及综合应用

- 71 -第2期长输管道漏磁内检测数据的对比及综合应用陈翠翠(中石油管道有限责任公司西部分公司, 新疆 乌鲁木齐 830013)[摘 要] 长输管道漏磁内检测数据的综合应用可指导管道完整性管理工作。

但我国该类数据的挖掘和应用尚处于初级阶段。

实际工程应用表明:通过漏磁内检测数据、缺陷修复记录和施工资料的对比,能够有效识别管道缺陷增长情况、分析缺陷修复效果、验证检测器精度及数据质量,为制定管道完整性计划和选择内检测服务商提供科学依据。

文章提出应从检测器的物理数据采集系统、信号处理方法及缺陷量化算法、数据分析质量三个方面提升内检测数据质量。

[关键词] 漏磁内检测;数据对齐;腐蚀增长;修复效果;数据质量作者简介:陈翠翠(1985—),女,甘肃人,2009年毕业于中国石油大学(北京)油气储运工程专业,硕士,工程师。

现主要从事管道内检测及完整性评价技术的工作。

漏磁内检测是目前检测管道腐蚀缺陷的最有效手段,也是维检修计划决策、确保管道完整性的重要方法。

随着国内油气管道运行年限的增加和内检测工作的推进,部分管道已经完成两次甚至多次漏磁内检测。

但是,我国内检测数据的挖掘和利用尚处于初级阶段,内检测数据的对比、分析和应用相对滞后[1]。

1 内检测数据分析现状目前国内外知名的管道检测公司,如PII 、ROSEN 、中油检测、沈阳工业大学等,检测数据的特征字段和参数的名称存在差异,含义基本一致。

对于同一段管道,由于前后两次检测使用不同公司或不同精度的内检测器,造成缺陷检测精度、检出率、轴向和周向定位精度不同;若使用相同的检测器,由于内检测里程轮采集的数据不同,导致里程数据不同;即使是相同的信号数据,不同检测公司采取的数据分析流程、缺陷量化模型不同,仍会造成缺陷识别数量和量化尺寸不同。

另外,两次内检测之间缺陷可能进一步发展,会造成内检测数据差异[2]。

因此,两次漏磁内检测数据必然存在着差异。

2 内检测数据对比及分析方法2.1 数据对齐数据列表对齐是数据对比的前提,基本方法如下:(1)管道基础特征对齐。

管道缺陷漏磁检测量化技术及其应用研究

2、漏磁检测量化技术的方法

漏磁检测量化技术的方法主要包括以下几种:

(1)基于信号处理的方法:通过对测量数据进行滤波、去噪等处理,提取 出与缺陷相关的特征信息。

(2)基于机器学习的方法:利用机器学习算法对大量已知缺陷数据进行学 习和训练,建立预测模型,用于预测未知缺陷的类型和严重程度。

(3)基于深度学习的方法:利用深度学习算法对大量已知缺陷数据进行学 习和训练,建立深度神经网络模型,用于预测未知缺陷的类型和严重程度。

2、高效性:可以在短时间内对大量管道进行检测,提高了检测效率。

3、准确性:通过精确的测量和分析漏磁场的变化,可以准确地确定缺陷的 位置和大小。

4、广泛适用性:适用于各种形状和材料的管道,具有广泛的应用前景。

三、漏磁检测量化技术的原理、 方法和应用

1、漏磁检测量化技术的原理

漏磁检测量化技术是通过数学模型和算法对漏磁场进行测量和分析的方法。 首先,通过传感器测量漏磁场的变化,然后通过算法对测量数据进行处理和分析, 提取出与缺陷相关的特征信息。这些特征信息包括缺陷的位置、大小、形状等, 可以用于评估缺陷的严重程度和制定相应的修复措施。

3、漏磁检测量化技术的应用

漏磁检测量化技术被广泛应用于各种管道的缺陷检测。例如,在石油和天然 气管道中,漏磁检测可以用于检测裂纹、腐蚀等缺陷;在电力传输管道中,漏磁 检测可以用于检测变形、裂纹等缺陷;在航空航天领域中,漏磁检测可以用于检 测飞机和火箭发动机中的缺陷。此外,漏磁检测还可以与其他无损检测技术结合 使用,提高检测效率和准确性。

2、受管道形状和尺寸影响:不 同形状和尺寸的管道可能会影响 漏磁信号的分布和强度

为了克服这些局限性,未来可以进一步研究以下方向:

1、提高磁场抗干扰能力:通过改进漏磁检测器的设计和材料,提高其对磁 场干扰的抗干扰能力。

漏磁检测技术在长输管道维护中的应用

8 0年代 , 已经 进 入 事 故 多 发 期 , 换 管 道 的 成 更

本 非常 高 , 当 于建 设 一 条 新 管 线 。而 经 济 可 靠 相

的 检测技 术 可 以大 幅度 地 减 少 更 换 管 道 的数 量 ,

1 漏磁 检测 技 术研 究进 展

腐蚀 、 磨损 以及 应 力 或 意 外 的机 械损 伤 等原 因会

形成机械裂纹和腐蚀 穿孔等各种缺 陷, 而管道腐 蚀是最主要 的缺陷。由于管道长时间工作在高压 环 境 下 , 些 缺陷如 不及 时 发现 修理 , 最终 导致 这 将

输 送效 率 降低 、 输送 介 质泄漏 等 恶性 事故 。再 者 , 由于 多数管 道 都铺 设 于地 下 或 海 底 , 以一 旦 出 所 现 事故 , 道 的维护 和抢 修成 本 非常 高 。 管 国 内原 油 管道有 很 多 管线 始 建 于 2 0世 纪 7 0

・

4 6・

石油化工腐蚀与 防护

第2 9卷

MB s / 。为 了实时处 理如 此大 量 的数据 ,I 公 司正 PI 在进行有关 的数 据 压缩 方法 和 硬件 实 现方 法 的研 究 。在新 型检测器设 计 中 , 该公 司采用 A T R L E A公

司的 6 0万 门 的 F G Fe rg mm b ae P A( i d Por a l G t l a e

延长那些虽 已到服务期限但仍安然无恙的管道的 使用 期 限 , 而带 来 十分 可观 的经 济效 益 。 从 根据国外管道维修数据 , 更换管道、 被动维护

和主动 维 护 这 三 种 管 道 安 全 策 略 的 投 资 情 况 见

分析漏磁检测技术在长输管道维护中的应用

技术应用与研究管道运输一直以来都是石油化工、天然气等各个行业在发展过程中非常重要的一部分,具有不可替代的影响和作用。

但是需要注意的一点就是,由于铁磁性的油气输送管道在实际应用过程中,长时间使用会导致管道出现不同程度的磨损、腐蚀等各种问题,甚至严重时,还有可能会直接导致腐蚀穿孔等各种严重的缺陷。

管道处于长时间的工作状态之下,如果这些问题无法在实践中得到及时有效的处理,那么势必会导致管道在实际应用过程中的整个输送效率非常低,同时还有可能会引起严重的泄露事故。

一、管道漏磁检测技术的基本原理分析在对漏磁检测技术进行分析时,可以与其基本原理进行有效结合,这样可以实现合理的分析。

该技术在实际应用过程中,其根本目的是为了保证长输管道在运行过程中的整体状态可以过该技术实现有效的维护。

该技术在应用时,其主要是利用永磁铁,产生出非常强的磁场,同时还要通过钢刷在其中的合理利用,促使铁磁性管道内部的管壁相对应的磁化可以逐渐达到一种相对比较饱和的状态。

如果在整个管壁当中并没有呈现出任何的缺陷问题,那么磁场可以实现均匀的分布和利用。

但是如果管壁上存在严重的异常现象,在这些地方很有可能会出现漏磁通过等现象。

在对这些问题进行处理时,可以直接通过磁敏探头在其中科学合理的利用,可以直接对漏磁场进行分析,这样可以针对管道现存的一些缺陷问题进行及时有效的处理。

二、漏磁检测技术在长输管道维护中的具体应用1.漏磁检测技术的结构。

要想保证楼侧检测技术在长输管道中实现科学合理的利用,就必须要结合实际情况,积极采取有针对性的措施,同时还要保证漏磁检测器在其中的有效落实。

如图2所示。

监测器在实际应用过程中,其根本目的是为了对管道弯头实现科学合理的利用,同时为了达到良好的应用效果,会选择对节状结构的有效落实,促使节与节相互之间可以实现有效的连接。

在与实际情况进行结合分析时,发现在动力节方面,必须要结合实际要求,对橡胶碗进行合理的安装,这样可以对其进行合理利用,对管道介质流动过程中产生的推力可以实现有效的阻塞作用,这样可以推动整个装置的不断前进。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用漏磁式智能检测技术是一种新型的管道智能监测技术,可用于输气管道的检测。

基于漏磁式智能检测技术,可以对输气管道的工作状态进行实时监测,及时发现管道故障和泄漏情况,提高安全性和可靠性。

下面主要从漏磁式智能检测技术的原理、应用、优点等方面来论述该技术在输气管道上的应用。

漏磁式智能检测技术通过测量管道周围的磁场强度来判断管道是否出现异常情况,如泄漏或者其他故障。

在输气管道中,磁场强度随着管道传输的气体流量和压力的变化而发生变化,当管道出现泄漏时,泄漏点周围的磁场强度将发生明显的变化,漏磁式智能检测技术可以通过对磁场强度进行监测,快速准确地检测出管道出现故障的位置和程度,及时采取措施进行修复。

漏磁式智能检测技术在输气管道上的应用可以实现快速准确地检测管道的工作状态,及时发现管道故障和泄漏情况,提高安全性和可靠性。

具体应用包括以下几个方面:1. 动态监测管道运行状态漏磁式智能检测技术可以实时监测管道的运行状态,包括管道气体流量、压力等参数,及时发现异常情况并给出报警,避免管道出现严重故障。

2. 记录管道运行历史漏磁式智能检测技术可以记录管道的运行历史,包括管道运行时间、流量、压力等参数,有利于管道运行数据的分析和评估,提高管道运行效率和安全性。

3. 监测管道泄漏情况漏磁式智能检测技术可以实时监测管道周围的磁场强度,快速准确地检测出管道泄漏情况,及时采取措施进行修复,减少泄漏对环境和人身安全造成的危害。

4. 预防管道事故发生1. 非侵入性检测:漏磁式智能检测技术不需要对管道进行拆卸或者改造,不对管道的原始结构造成损伤,有利于保护管道的完整性。

2. 高精度检测:漏磁式智能检测技术可以精确地监测管道周围的磁场强度变化,在检测管道泄漏和故障方面具有高精度和高准确性。

漏磁探伤技术在油管修复中的应用

漏磁探伤技术在油管修复中的应用1、引言油管修复是采油厂降低生产综合成本的重要措施,提高油管的修复质量,可以保证油水井作业质量,延长检泵周期,减少作业返工,降低作业费用。

由于油田油管服役时间较长,管体上的损伤主要以内外表面腐蚀、疲劳裂纹和内表面偏磨为主。

探伤能够准确有效地检测出油管内、外壁及管杆本体的制造及使用缺陷,保证油管的修复质量。

因而,在油管修复过程中对油管的检测采用无损探伤的方法。

目前油管无损漏磁探伤,作为油管修复检测中的一道重要工序,已被国内外广泛采用。

2、工作原理当被检测油管通过机组时,对油管进行探伤处理时,探伤机检测出缺陷并在缺陷处进行自动标记,对不合袼品、报废品分别自动喷上黄色、白色作标记,便于分选。

探伤后的油管经退磁处理,以吸附不住3MM的A3钢标准螺母为准。

被检测出的缺陷会在电脑屏上呈现出波形。

其工作原理是:当被磁化的被检件表面或近表面的磁力线被缺陷阻隔时,则在缺陷表面空间产生漏磁通,通过探头检测这种漏磁通来检测缺陷。

UNIK 26900系列全电脑漏磁探伤仪对检测到的漏磁信号采用多重线性化数字处理技术,将检测出的缺陷信号进行线性化处理,有效检测出缺陷深度。

3、UNIK 26900系列全电脑漏磁探伤仪的特点全电脑屏幕操作,可靠、方便;采用PC电脑及高速DAQ采样卡进行信号数字化处理;应用于组合式油管探伤时,在屏幕上同时显示纵向缺陷和横向缺陷;采用数字编码发射/接收、数字化数据储存,具有断电后数据保存功能;可配用穿过式探头及扫描式探头;采用频谱分析技术,适用于特殊类型缺陷的检测;具有波形、数据自动储存及回放功能;对检测到的缺陷信号自动声光报警、自动标记、自动好/坏分选功能;在全自动探伤时,端部干扰信号自动切除4、结构及流程5、样管的制作6、探伤技术在生产中的应用6.1油管修复概况6.2效益分析在探伤技术没有引进之前,我们的油管修复工艺很简单,清洗完后的油管只要肉眼检查不出缺陷的就直接试压。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术是一种通过检测输气管道漏磁现象来判断管道是否存在泄漏的技术。

该技术通过安装在管道附近的传感器感知管道的磁场变化,进而判断出管道是否发生泄漏。

漏磁式智能检测技术采用了一种高灵敏度的磁传感器,可以感知微弱的磁场变化。

管道泄漏时,气体会产生一定的压力和流速,这会导致管道附近的磁场发生变化。

漏磁式智能检测技术通过检测磁场变化来确定管道是否泄漏,并可以通过分析磁场的变化程度来判断泄漏的严重程度。

漏磁式智能检测技术在输气管道上的应用可以带来许多优势。

该技术可以实时监测管道的泄漏情况,及时发现并修复泄漏点,减少管道泄漏造成的安全隐患和环境污染。

漏磁式智能检测技术可以通过分析磁场变化来判断泄漏的位置和大小,提供准确的泄漏信息,帮助运维人员及时采取相应的措施。

该技术具有高灵敏度和高抗干扰能力,能够适应复杂的监测环境,有效减少误报率和漏报率。

漏磁式智能检测技术在输气管道上的应用还可以结合其他智能化技术,实现管道的智能监测和管理。

可以将漏磁式智能检测技术与远程监控系统相结合,实现对管道泄漏情况的远程实时监测和报警。

可以利用人工智能算法对漏磁数据进行分析和处理,实现对管道泄漏进行自动诊断和预测,提高对管道泄漏的响应速度和准确性。

漏磁式智能检测技术在输气管道上的应用有助于提高管道的安全性和可靠性,减少泄漏事故的发生,保护环境和人民的生命财产安全。

随着技术的不断进步和应用的推广,相信漏磁式智能检测技术将在输气管道领域发挥更加重要的作用。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用近年来,随着石油天然气工业的快速发展,输气管道的运行安全问题也越来越突出。

输气管道的泄露和破裂事故不仅会造成巨大的经济损失,还会对周围环境和居民的生命财产安全造成威胁。

因此,针对输气管道的智能管道检测技术也越来越受到关注。

漏磁式智能检测技术就是其中之一。

这种技术主要是通过传感器对管道的磁场进行监测,以便及早发现管道漏损,并进行及时处理。

下面将更详细地介绍这种技术在输气管道上的应用。

漏磁式智能检测技术是一种基于磁场监测的管道泄漏检测方法。

其原理是将传感器固定在输气管道周围,当管道有泄漏时,泄漏处会产生磁场,因此导致管道周围磁场异常变化,传感器就会检测到这种变化,并将信号传输到中心控制系统。

中心控制系统会对传感器检测到的信号进行分析和处理,判断管道是否有泄漏,如果有泄漏,则立即采取措施进行修补或更换。

同时,这种技术可以实时监测管道的运行状态,避免管道在长期运行过程中出现损坏或老化,确保管道的运行安全和稳定性。

漏磁式智能检测技术已经在国内的输气管道上得到了广泛应用,取得了良好的效果。

主要包括以下方面:1、泄漏检测方面通过漏磁式智能检测技术,输气管道上的泄漏可以被极早期地发现。

该技术针对管道压力、流速等多种情况进行监测,能够检测出各种类型的泄漏,包括漏油、漏气、渗漏等。

同时,它的检测精度很高,可以识别微小的泄漏信号,有效地降低了管道泄漏事故的发生率。

2、运行状态监测方面漏磁式智能检测技术还可以对管道的运行状态进行监测和分析,及时发现管道的老化、磨损、腐蚀等情况,以便采取必要的维修措施,保障管道的安全运行。

3、加强安全管理方面通过漏磁式智能检测技术,可以实现对输气管道的远程监测和管理。

管道的运行数据可以通过中心控制系统远程传输到相关管理部门,为管道的维修、保养等工作提供参考依据,避免事故的发生。

三、总结漏磁式智能检测技术在输气管道上的应用,是一种非常有效的管道泄漏检测方法。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用漏磁式智能检测技术是一种用于检测输气管道中存在的磁性物质,如铁屑、铁锈等的技术。

在输气管道运行过程中,由于管道的老化、磨损或其他原因,可能会导致管道出现裂缝、腐蚀等问题,从而造成磁性物质的产生。

如果这些磁性物质不能及时检测和清除,可能会对管道的正常运行造成严重影响,甚至引发事故。

漏磁式智能检测技术通过在管道上安装磁场传感器,实时监测管道表面的磁性物质,并将监测数据传输到监测系统,进行数据分析和处理,判断管道是否存在漏磁现象。

这种技术可以对管道进行全面而精确的检测,不仅可以准确发现管道的裂缝、腐蚀等问题,还可以区分出不同类型的磁性物质,为管道的维修和保护提供重要依据。

在输气管道上应用漏磁式智能检测技术可以带来一系列的优势和益处。

该技术可以实现对管道的在线监测,不需要人工巡检,大大提高了管道维护检修的效率。

漏磁式智能检测技术可以提供准确的管道状态信息,及时发现和修复存在问题的管道,避免事故发生。

通过对漏磁数据的分析和处理,可以预测管道的寿命和维修周期,有针对性地进行维护和保护工作,延长管道的使用寿命。

漏磁式智能检测技术可以减少人工判读的主观性和误判,提高检测结果的准确性和可靠性。

漏磁式智能检测技术在应用过程中还存在一些挑战和难题。

管道输气过程中的各种因素可能会对检测结果产生干扰,例如温度、湿度等因素。

这些干扰需要在算法设计和数据分析过程中加以考虑和处理,以保证检测结果的可靠性。

磁场传感器的选型和安装位置也对检测结果有一定影响,需要进行合理设计和优化。

漏磁式智能检测技术需要结合其他检测方法和手段,如超声波、压力检测等,进行全面的管道健康状态评估,确保管道的安全运行。

漏磁式智能检测技术在输气管道上的应用具有重要意义和价值。

通过该技术的应用,可以实现对管道的实时监测和检测,提高管道维护的效率和精确性,确保管道的安全运行。

该技术的应用还可以提高输气管道的运行效率和寿命,降低管道维护和保护的成本。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术是一种应用磁场变化原理来检测管道泄漏的技术。

它具有高精度、高灵敏度和实时性强等特点,因此在输气管道上有着广泛的应用前景。

漏磁式智能检测技术可以用于输气管道的泄漏检测。

通过在管道周围布置多个磁传感器,可以实时监测管道的磁场变化情况。

当管道发生泄漏时,泄漏物质会改变磁场的分布,从而引起磁传感器的响应变化。

通过对多个磁传感器的数据进行采集与处理,可以快速准

确地判断管道是否发生泄漏,并及时采取相应的防护措施,避免事故的发生。

漏磁式智能检测技术还可以用于管道的损坏和腐蚀监测。

由于漏磁式智能检测技术能

够对管道周围的磁场分布进行高精度的检测,因此可以实时监测管道的损坏和腐蚀情况。

当管道发生损坏和腐蚀时,管道表面的磁场分布会发生变化,通过对磁传感器的响应进行

分析,可以及时发现管道的问题,并及时进行修复和更换,保持管道的正常运行。

漏磁式智能检测技术在输气管道上的应用具有广泛的前景。

它可以提高输气管道的安

全性和可靠性,减少事故的发生,保护人员和设备的安全。

在输气管道的设计和建设中,

应该充分考虑漏磁式智能检测技术的应用。

管道漏磁检测成果的分析及应用

管道漏磁检测成果的分析及应用沈群;周文洪;韩光谱【摘要】天然气管道缺陷是影响管道失效的重要因素之一,为检测管道存在的金属损失缺陷,消除管道自身的隐患,中国石油西南油气田公司某气矿近14年来对所有适应检测的管道进行了漏磁检测.介绍了管道漏磁检测技术的特点,在加强自身管理的基础上,对检测成果的管道数据进行了金属损失缺陷分析,并结合管道敷设的地理特征和经验,准确查找到缺陷位置,对缺陷管道剩余强度进行评价,然后采取适宜的换管、绝缘或加强修复方式实行缺陷修复,使管道缺陷隐患得到有效地控制,从而确保管道运行安全.【期刊名称】《天然气技术与经济》【年(卷),期】2015(009)006【总页数】3页(P46-48)【关键词】管道;漏磁检测;检测成果;缺陷评价;缺陷修复【作者】沈群;周文洪;韩光谱【作者单位】中国石油西南油气田公司重庆气矿,重庆 400021;中国石油西南油气田公司重庆气矿,重庆 400021;中国石油西南油气田公司重庆气矿,重庆 400021【正文语种】中文目前对智能清管检测技术及其应用的论述较多,如何提高检测精度,分析检测报告,并将检测成果应用到解决实际问题的生产过程中,需要在熟练掌握该技术的基础上,对检测报告进行认真分析,在管道中找到与报告数据相吻合的缺陷进行评价及相应的修复,最大限度地解除管道的安全隐患。

笔者以中国石油西南油气田公司某气矿(以下简称“气矿”)为例,就管道漏磁检测成果分析作一探讨。

管道漏磁检测是智能清管检测技术的一种,其原理就是运用清管通球的方式,利用设备自身携带的永久磁性的磁场系统,在管壁上产生一纵向磁场回路。

磁场通过固定在工具内壁的径向刷扩展入壁厚内部,管道内外壁上的任何金属异常都会产生漏磁,探测器探测和录取漏磁量,根据漏磁量来判别金属损失缺陷、凹陷尺寸和其他各类管道附件(管件、阀门、焊缝等)异常。

检测工具主要由电源系统、磁化装置、腐蚀传感器、内/外径腐蚀传感器、载体数据记录装置、定位系统、里程轮组成。

基于漏磁检测的某长输管线内检测数据分析

基于漏磁检测的某长输管线内检测数据分析

李鸿鹏

【期刊名称】《无损检测》

【年(卷),期】2024(46)6

【摘要】基于国内某长输管线漏磁内检测获得的内检测数据,对管道缺陷进行分析,得出了管道金属损失缺陷和环焊缝缺陷的里程分布及缺陷特征,对缺陷产生的原因进行了初步分析。

结合相应的规范和评价方法,进行了含缺陷管段的适用性评价,对含缺陷管段的剩余寿命进行了预测,给出了管线进行维修维护的时间建议;通过现场开挖,对比实测数据与内检测数据,验证了适用性评价的合理性。

该研究可望提高长输管线内检测数据的利用程度,便于展开不同轮次内检测数据的比对工作,促进后续内检测工作的顺利进行。

【总页数】6页(P89-94)

【作者】李鸿鹏

【作者单位】国家管网集团福建公司

【正文语种】中文

【中图分类】TE88;TG115.28

【相关文献】

1.长输管道漏磁内检测缺陷识别量化技术研究

2.长输管道漏磁内检测数据的对比及综合应用

3.高清晰度漏磁检测技术在长输管线的应用

4.天然气长输管道金属损失漏磁内检测技术研究

5.三维高清漏磁内检测技术在天然气长输管道中的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

基于漏磁内检测数据的管道完整性评价

基于漏磁内检测数据的管道完整性评价于东升;罗建国【摘要】文中在漏磁内检测数据的基础上,对管道的缺陷特征进行分类,主要有金属损失、制造缺陷、焊缝异常等,并根据每种缺陷类型,分析其形成原因,为管道开挖修复和运营提供参考.%In this paper, on the basis of testing data of MFL, the defects characteristics of the pipeline were classified, mainly including metal loss, manufacturing defects, weld abnormal etc., and according to each type of defect , the causes were analyzed, providing the reference for pipeline repair and operation.【期刊名称】《管道技术与设备》【年(卷),期】2018(000)003【总页数】3页(P16-17,40)【关键词】管道;漏磁内检测;金属损失;制造缺陷;焊缝异常;完整性管理【作者】于东升;罗建国【作者单位】中石化榆济天然气管道有限责任公司,山东济南 250014;四川吉石科技有限公司,四川成都 610041【正文语种】中文【中图分类】TE8320 引言榆济天然气管道干线941 km,于2010年投产。

运行5年后,开展对其中某一段的漏磁内检测工作。

管道漏磁内检测技术能完整地呈现管道本体的缺陷情况。

管道漏磁内检测数据信息量非常大,如何能够更加深入地挖掘检测数据,使数据得到充分利用,实现管道的完整性评价、修复,成为新的课题[1-2]。

1 漏磁内检测数据结果分析1.1 金属损失根据漏磁内检测结果,外部金属损失特征占金属损失的69.72%,内部金属损失特征占30.28%,其中外部金属损失在里程上没有集中趋势,而内部金属损失集中趋势不明显。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

术

XIA Ming-ming1, HUANG Qiang1, LI Bao-ning2, FAN Zhao-bin2, WANG Lei3

(1. Petro China Tarim Oilfield Co., Ltd. Korla 841000, China; 2. Xi 'an Maurer Petroleum Engineering

摘 要:管道漏磁内检测是一种有效的识别管道缺陷的手段。在一些特殊的地貌下,由于管 道里程和地面里程相差较大,以管道里程在地表拉尺测量定位缺陷位置会产生较大误差。本文运 用管线定位和GIS数据绘制出管道地表路由和管道实际路由,通过同步两个里程、对目标管段进行 缺陷测量等方法,提高管道内检测缺陷定位的精度。为管道修复、更换工作提供了准确的定位依 据,提高工程效率。

关键词: 漏磁 管道内检测 定位 中图分类号:TG115.285 文献标识码:A DOI:10.13726/ki.11-2706/tq.2019.09.039.03

The analysis and Applicationof Pipelines Defects Repair

技

Based on Magnetic Flux Leakage in-line Inspection of Pipelines

段,能够用来检测管道变形、金属损失、焊缝缺陷 内检测数据测量管道长度,初步确定开挖点。通过

等多种管道缺陷。在一些特殊的地貌下,由于弹性 对管线如果初步确定的开挖点开挖后未发现管道缺

敷设及测量误差,管道里程及地表里程之间通常存 陷,则记录管节长度、焊口号等信息;然后对照焊

在1~2%的误差。距离上站发球筒越远,两个里程 接记录和内检测给出的管节长度,确定缺陷所在管 之间的累计误差越大[2]。在距特征点和地面标记器较 节与已开挖管节的距离,调整开挖位置重新开挖直

远的缺陷定位误差就会较大,增加了开挖工作量、 至发现缺陷。

浪费人力物力、导致工期加长影响生产。

2.3 缺陷测量

通过对管道实际里程和地表里程的对比,运

对管体的金属损失在剥除防腐层后,采用磁致

用RTK回放、参照管道系统的特征点、测量管段距 伸缩导波和C扫描结合的方法检测缺陷损失、测量缺

离、内腐蚀外检测等技术,管道缺陷位置位会更加

陷边界、缺陷指示长度。对于焊缝缺陷采用超声波

技

准确定位。

Hale Waihona Puke 和射线检测的方法进行缺陷探伤。

作者简介:夏明明 (1985-) ,男,四川中江人,工程师,本科,主要从事油气站场完整性管理 工作。

全面腐蚀控制 第33卷第09期 2019年09月

39

经验交流 Experience Exchange

0 引言

同步两个里程[3]。利用管道特征点分段同步管道地表

里程和管道里程可减少累计误差。 随着我国油气管道服役期增长,管道失效事 件逐步增多。管道失效带来的环境、安全、经济问 2.2 目标缺陷管段定位

Laboratory Co., Ltd. Xi 'an 710065, China; 3. Guangxi Branch, Northwest Marketing Company,

PetroChina, Nanning 530007, China)

Abstract: The magnetic flux leakage in-line inspection of pipelines is an effective method to identify pipelines defects. In some special features, because the distance between the pipeline mileage and the ground mileage is different, according to the pipeline mileage data measure the distance on the ground will lead to greater errors for positioning the location of defects.In this paper, pipeline location and GIS data

题日剧严重,管道的安全性评价和修复工作越显重

通过内检测数据中的缺陷点里程、地表里程和

要。因此,相关规范规定必须定期对管道进行内检 管道里程对比得出管道缺陷上方的具体坐标数据。 测,以发现管体缺陷并及时修复,避免管道失效[1]。 根据特征点和缺陷位置距离进行人工地面拉尺测

管道漏磁内检测作为一种有效的识别管道缺陷的手 量,并利用RTK设备的回放功能定位到该处,对比

location in the pipeline. It provides accurate positioning basis for pipeline repair and replacement, and

improves engineering efficiency.

Key words: magneticfluxleakage; in-line inspection of pipelines; location

are used to draw the pipeline surface routing and pipeline actual routing, by synchronizing two mileage,

measuring defects in the target pipe section and so on will improve the accuracy of detection of defect

经验交流 Experience Exchange

基于管道漏磁内检测数据

的管段修复应用分析

夏明明1 黄 强1 李宝宁2 范赵斌2 王 磊3 (1. 中国石油天然气股份有限公司塔里木油田分公司,新疆 库尔勒 841000;

2. 西安摩尔石油工程实验室股份有限公司,陕西 西安 710065; 3. 中国石油西北销售广西分公司,广西 南宁 530007)