出口模具一船设计要求22

出口模具制造基本要求

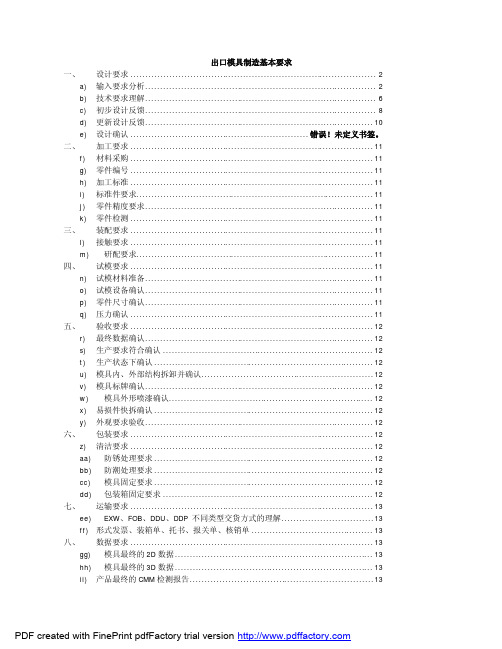

出口模具制造基本要求一、设计要求 (2)a) 输入要求分析 (2)b) 技术要求理解 (6)c) 初步设计反馈 (8)d) 更新设计反馈 (10)e) 设计确认............................................................错误!未定义书签。

二、加工要求 (11)f) 材料采购 (11)g) 零件编号 (11)h) 加工标准 (11)i) 标准件要求 (11)j) 零件精度要求 (11)k) 零件检测 (11)三、装配要求 (11)l) 接触要求 (11)m) 研配要求 (11)四、试模要求 (11)n) 试模材料准备 (11)o) 试模设备确认 (11)p) 零件尺寸确认 (11)q) 压力确认 (11)五、验收要求 (12)r) 最终数据确认 (12)s) 生产要求符合确认 (12)t) 生产状态下确认 (12)u) 模具内、外部结构拆卸并确认 (12)v) 模具标牌确认 (12)w) 模具外形喷漆确认 (12)x) 易损件快拆确认 (12)y) 外观要求验收 (12)六、包装要求 (12)z) 清洁要求 (12)aa) 防锈处理要求 (12)bb) 防潮处理要求 (12)cc) 模具固定要求 (12)dd) 包装箱固定要求 (12)七、运输要求 (13)ee) EXW、FOB、DDU、DDP 不同类型交货方式的理解 (13)ff) 形式发票、装箱单、托书、报关单、核销单 (13)八、数据要求 (13)gg) 模具最终的2D数据 (13)hh) 模具最终的3D数据 (13)ii) 产品最终的CMM检测报告 (13)jj) 试模材料、模具材料的材质报告 (13)kk) 模具零件清单 (13)ll) 模具备件清单 (13)mm) 所有文件清单 (13)一、设计要求a)输入要求分析针对每次报价,首先要分析几大要素:1.模具大小、形式、技术是否能达到客户的要求,如果达不到则发邮件说明无法满足而不用报价,如基本满足除个别方面无法满足,则有条件报价。

船舶建造质量标准

船舶建造质量标准目录1. 船体建造 1 1.1 钢材 1 1.2 划线 4 1.3 切割 5 1.4弯曲7 1.5 装配9 1.6 焊接14 1.7 平面度与修整16 1.8 主尺度与变形量20 1.9 吃水和干舷212 船装2.1 舵设备2.2 桅、甲板起重柱及吊货杆2.3 货舱舱口盖2.4 风雨密关闭设备2.5 舱室舾装3. 轮机检验方法与质量标准3.1 轴系3.1 主机3.3 柴油发电机组3.4 空气压缩机和空气瓶3.5 副锅炉3.6 泵3.7 航行试验后复验3.8 管系4. 电缆敷设和电气设备安装4.1 电缆敷设的一般要求4.2 电气设备安装的一般规定5. 涂装5.1 钢材表面预处理5.2 二次除锈5.3 表面清理5.4 涂层质量5.5 涂层膜厚主题内容与适用范围本标准规定了船体建造、舾装、机装、电装、涂装的质量精度要求。

本标准适用于3000吨级以上柴油机为动力的常规钢质海船的建造,对于3000吨以下或特殊用途的船舶也可参照执行。

1 船体建造1.1 钢材1.1.1 钢板表面缺陷的限定按表1-1表1-11.1.2 钢板夹层处理限定应按表1-21.1.3 铸钢表面缺陷限定按表1-3表1-31.2 划线1.2.1 线条的位置偏差限定按表1-4表1-41.2.2 零部件划线尺寸偏差限定按表1-5表1-51.2.3 分段划线尺寸偏差限定按表1-6表1-61.3 切割1.3.1 气割1.3.1.1 气割表面粗糙度限定按表1-7表1-71.3.1.2 气割缺口限定按表1-8表1-81.3.1.3 气割尺寸偏差按表1-9表1-9表1-101.3.3 刨、铣边偏差限定按表1-11表1-111.4 弯曲1.4.1 折边偏差限定按表1-121.4.2 槽形舱壁板偏差限定按表1-13表1-13表1-141.4.6 加热要求按表1-17表1-171.5 装配1.5.1 各类焊接接头的装配精度1.5.1.1 角焊接头偏差限定按表1-18表1-181.5.1.4 焊缝最小间距限定按表1-211.5.2 分段装配1.5.2.1 平面与曲面分段装配尺寸偏差按表1-22要求表1-221.5.2.2 立体分段装配尺寸偏差按表1-23要求表1-231.5.2.3 艉柱的立体分段装配尺寸偏差按表1-241.5.2.4 含主机座的分段装配尺寸偏差按表1-25要求表1-251.5.2.5 船台装配尺寸偏差限定按表1-26表1-261.6 焊接1.6.1 焊缝尺寸偏差按表1-27要求表1-271.6.5 引弧规定按表1-31要求表1-311.7 平面度与修整1.7.1 平面度1.7.1.1 局部平面度按表1-33要求表1-331.7.1.2 整体平面度按表1-34要求表1-341.7.1.3 内部支撑材的直线度表1-35要求表 1-351.7.2 修整1.7.2.1 脚手架眼板和吊装眼板修整按表1-36表 1-361.7.2.2 工艺板清理按表1-37要求表1-37表1-381.8 主尺度与变形量1.8.1 主尺度偏差限定按表1-40表1-401.8.2 船体变形量限定按表1-413391.9.2 干舷偏差限定按表1-43表1-432 船装2.1 舵设备2.1.1 舵叶与舵杆制造要求按表2-1表2-12.1.2 舵安装在求按表2-2表2-22.2 桅、甲板起重柱及吊货杆2.2.1 桅、甲板起重柱制造要求按表2-3要求表2-42.2.2 吊货杆制造要求按表2-4表2-42.2.3 桅、甲板起重柱安装要求按表2-5表2-52.3 货舱舱口盖2.3.1 纵向滚动式货舱舱口盖制造和安装按表2-6表2-62.3.2 折叠式货舱舱口盖制造和安装要求按表2-6和表2-72.3.3 箱式货舱舱口盖制造和安装要求按表2-6和表2-8表2-82.3.4 横移式货舱舱口盖制造和安装要求按表2-6和表2-9表2-92.4 风雨密关闭设备2.4.1 风密门制造和安装要求按表2-10表2-102.4.2 防火门制造和安装要求按表2-11表2-112.4.3 风雨密小舱口盖制造和安装要求按表2-12表2-122.4.4 圆形风雨密舱口盖制造和安装要求按表2-13表2-132.4.5 矩形窗安装要求按表2-14表2-142.4.6 舷窗安装要求按表2-15表2-152.5 舱室舾装2.5.1 门及门框的安装要求按表2-16表2-162.5.2 壁板与天花板的安装要求按表2-17表2-172.5.3 甲板覆盖敷设要求按表2-18表2-183 轮机检验方法与质量标准3.1 轴系3.1.1 轴系拉线与照光3.1.1.1 轴系拉线与照光需具备的基本条件(1) 机舱前壁至艉部的上甲板以下部份船体结构的主要焊接工作完成,火工矫正工作结束;(2) 上述区域的双层底密性试验结束;(3) 楞木布置符合图纸要求,拆去上述区域所有临时支撑与拉撑,船体的基线已符合公差标准;(4) 除上述工作外,其它船体结构工作仍根据造船厂的建造程序来进行。

出口汽车模具设计标准

Ejector pin

Safety return pin of the slide 当行位下有顶针时,行位座下面要加防撞顶针!

弹簧用盘起标准 行位座弹簧跟限位

前模吊模孔 整套模吊模孔 后模吊模孔

模具超过600mm的AB板吊模孔和整套模的吊模孔要做到M48。

天侧

虎口耐磨块要藏到模具里面

行位尽量不要放在天侧

模胚LKM标准, 导柱导套LKM标准。

顶针司筒用盘起仿制的。

模具的导套 用钢套

模具的中托司套 用石墨青铜

行位压块和底部耐磨块,石 墨青铜

行位斜背耐磨块用CR12 HRC48-52

模具全部要设计成工字模,面底板要 将模具的外部配件保护起来。

模具的水嘴和快 插用仿HASCO

模具的其他标准用盘起或者锦鸿

1:模板的4面都要做两个吊模孔,AB 板的吊模孔要做大一点。 2:零件重量超过10KG的要做M16的吊模孔。

快插类型

热流道的运水要单独连接 ,不要接到集水盒上

集水盒上的总进总出接头 我司不用提供

模具的运水最少做¢10mm,运水接头最小用1/4”,水嘴用仿HASCO标准, 运水要接到集水盒上面,集水盒本厂做(用S50C)。

水嘴的快插用90°的弯头,水管接好后不能超出面底板。

水嘴不用沉入模具

所有的运水进出都要在非操作侧。

如果行位在其它侧,要在模板上打孔将 运水接到非操作侧这边。

镶件大于60x60x50要走运水,如果走不进运水镶 件需用铍铜料。

运水避免死水,当存在死水 时,需增加止水栓。

当模具用到大于600吨(含600)的机台时顶出用氮 气弹簧复位,氮气弹簧用DADCO标准。

吊环孔喷吊环的大小

分型面定位锁用 LKM标准

关于出口模具的标准

出口模具的标准有关与出口模的标准,内容很多,多到说不清。

简单的讲,可以分为两大类:美英制、公制。

美英制以DME为主、公制以HASCO(欧洲)DAIDO(日本)为主。

一般出口模所要求的标准,都是为了模具出口后,客户方便维护或者模具样式规格的统一。

除了零件上的要求,剩下的就是各个客户他们自己的要求了。

比如设计标准、加工工艺、包装、材质等等。

同一个地区不同客户或多或少会有不同的要求。

以我们公司来说,有日本客户要求简单易懂,有的连螺丝和图纸中的长度差了5mm都会呱呱叫,严重的还要老板写检讨书!日本大同标准和大陆做模的标准差部不多,出口模主要是两大标准,欧洲的国家主要用HASCO标准,美洲主要是用DME标准,也就是英制的标准;HASCO与大同主要区别在导柱导套和顶针头的不同,所有的出口模都要加管钉和边锁。

出口模一般都是自动啤货,差不多都是潜水进胶,很少用小水口模胚。

DME和HASCO是国外的标准件品牌供应商,像国内的锦鸿,盘起之类的。

1。

出口模具一般使用当地的标准件2。

出口模具对于水路要求比较严,不允许水路距离产品太远,能用直通水路的坚决不用水井。

3。

欧洲模具喜欢分区冷却产品,一路水不允许冷却多个产品,太小的产品除外。

动定模水路尽量走向一致。

鬼子的模具喜欢用水井。

4。

欧洲中大型模具喜欢用STAUBLI的快换水嘴,换模方便。

5。

动模部分和定模部分要分别起吊平衡,整体起吊平衡。

整体起吊装置不能跨动定模。

6。

大部分零件要求能从分型面拆除。

7。

习惯用弯钩胶口,潜胶口。

避免人工修料把。

取件多用机械手。

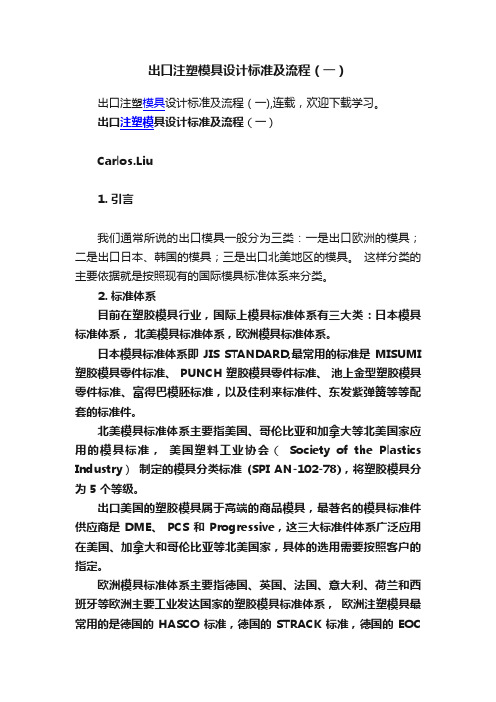

出口注塑模具设计标准及流程(一)

出口注塑模具设计标准及流程(一)出口注塑模具设计标准及流程(一),连载,欢迎下载学习。

出口注塑模具设计标准及流程(一)Carlos.Liu1. 引言我们通常所说的出口模具一般分为三类:一是出口欧洲的模具;二是出口日本、韩国的模具;三是出口北美地区的模具。

这样分类的主要依据就是按照现有的国际模具标准体系来分类。

2. 标准体系目前在塑胶模具行业,国际上模具标准体系有三大类:日本模具标准体系,北美模具标准体系,欧洲模具标准体系。

日本模具标准体系即 JIS STANDARD,最常用的标准是 MISUMI 塑胶模具零件标准、 PUNCH 塑胶模具零件标准、池上金型塑胶模具零件标准、富得巴模胚标准,以及佳利来标准件、东发紫弹簧等等配套的标准件。

北美模具标准体系主要指美国、哥伦比亚和加拿大等北美国家应用的模具标准,美国塑料工业协会(Society of the Plastics Industry)制定的模具分类标准(SPI AN-102-78),将塑胶模具分为 5 个等级。

出口美国的塑胶模具属于高端的商品模具,最著名的模具标准件供应商是 DME、 PCS 和 Progressive,这三大标准件体系广泛应用在美国、加拿大和哥伦比亚等北美国家,具体的选用需要按照客户的指定。

欧洲模具标准体系主要指德国、英国、法国、意大利、荷兰和西班牙等欧洲主要工业发达国家的塑胶模具标准体系,欧洲注塑模具最常用的是德国的 HASCO 标准,德国的 STRACK 标准,德国的 EOC标准,英国的 DMS标准,美国的 DME 欧洲规格(公制标准件),法国的 ROUBARDIN 标准和奥地利的 MEUSBURGER 标准, 其中最著名的就是德国的 HASCO 标准。

2.1 模具等级美国塑胶工业学会 (SPI AN-102-78),将模具分为五大类。

这五大类型模具各有其不同的要求标准,而这种模具分类只适用于配400 吨或以下的注塑机的模具。

满足这些出口模制造要求,你才能能合格

满足这些出口模制造要求,你才能能合格1. 唧咀部分:(1) 唧咀口R均为1/2”,以标准件擦红丹检验为准,特别注明除外。

(2) 所有唧咀、法兰要打上客户编号。

(3) 所有唧咀要做管位。

(4) 如注塑透明料及腐蚀料,唧咀用420SS(GS2083/2316S);啤普通料用H13(GS2344)或P20(GS2738)(按客户TOOL PLAN要求),如用420SS(GS2083/2316S)或H13(GS2344),则钢料需淬火。

2. 流道、浇口(入水):(1) 流道尺寸、浇口(入水)形式必须按图纸加工。

(2) 流道不能有披锋、夹口。

(3) 流道必须省滑,转角位执圆角,以便走畅顺。

(4) 如流道有改动、移位,不能用红铜塞,而要烧焊或做镶件。

3. 内模、行位、模胚:(1) 内模面不管平面、斜位或凹凸枕位,必须执顺、执平滑,不能有打磨机纹或刀纹。

(2) 内模如无特殊原因,必须考虑做锁位,一般情况下,下模做凸枕位,上模做凹锁位,斜度为5~10°。

(3) 行位线条用H13(GS2344)钢料,且需淬硬至HRC42~44°,每次装模必须装管钉。

(4) A、B板查框口不能倒角,只能用锉执钝。

4. 镶件、盖板:(1) 一套模上有多少镶件要以次序编号,不能乱打,不淬火的一定要用钢字码打。

(2) 所有镶件尽量做托位,不允许用销钉。

(3) 热流道电线盖板、斜边顶盖板、司筒针底盖板按次序编号、且尽量用较大字码。

(4) 所有插穿位如需做镶件,且两边都镶,必须用H13(GS2344)或420SS(GS2083/2316S)并淬火。

(单边镶件稍平软)(5) 所有插穿位斜度不得少于5°,特殊情况除外。

5. 顶针、司筒、斜顶、顶针板、撑头部分:(1) 顶针、司筒使用大同产品,司筒必须使用标准型号。

(2) 所有顶针、司筒、回针一定要畅顺且用手能转动。

(3) 所有的顶针、司筒的管位至少为25MM,且应锣光。

船舶设计建造规范

船舶设计建造规范船舶设计建造是一个复杂而重要的领域,涵盖了多个行业和技术领域。

为了确保船舶设计和建造的质量和安全性,必须制定一系列规范和标准。

本文将探讨船舶设计建造的规范和标准,从船体结构设计到电气系统安装,从船舶稳性计算到人员安全要求等多个方面进行论述。

一、船体结构设计规范船体结构设计是船舶设计建造的基础,它决定了船舶的强度和稳定性。

船体结构设计规范包括设计草图、结构材料选用、船体布局等内容。

设计草图需要包括船体的主体线形、船首、船尾等部分的细节设计,并合理考虑船体刚度和防护结构。

在结构材料选用方面,需要根据船舶的使用环境和负荷条件,选择合适的材料,如船板、船骨、船底等。

同时,需要根据国家标准和国际标准,进行结构材料的验收和检测,确保结构的质量和可靠性。

船体布局是指船上各个功能区域的布置和空间利用。

船体布局需要考虑到船舶的使用要求和船员的工作和生活条件,合理安排船舶上的机舱、舱室、甲板等功能区域,确保船上人员的安全和舒适。

二、船舶电气系统安装规范船舶电气系统是船舶的重要组成部分,负责船舶的动力供应、通讯和导航等功能。

为了确保船舶电气系统的安全和性能,需要制定相应的安装规范。

船舶电气系统安装规范包括电缆敷设和连接、仪器仪表安装、接地和绝缘等内容。

在电缆敷设和连接方面,需要根据电气负荷和传输距离,选择合适的电缆类型和规格,确保电缆的安全性和传输质量。

仪器仪表安装需要按照相应的规范和标准进行,确保仪器仪表的精度和可靠性。

接地和绝缘是保证船舶电气系统安全运行的重要环节,需要按照国家标准和国际标准进行设计和安装,防止电气事故的发生。

三、船舶稳性计算规范船舶稳性是船舶设计建造中的重要参数,涉及到船舶的安全操纵和航行稳定性。

为了确保船舶的稳定性,需要进行相应的稳性计算。

船舶稳性计算规范包括浮心计算、倾覆角计算、稳定曲线绘制等内容。

浮心计算需要考虑到船舶各个部分的载荷分布和测量数据,确定船舶的浮心位置和稳定性;倾覆角计算需要根据船舶的载荷和舵角等因素,计算船舶的倾覆极限;稳定曲线绘制需要将船舶的稳定性数据绘制成图表,直观反映船舶在不同载荷和环境条件下的稳定性。

船舶生产设计出图深度要求

船舶生产设计出图深度要求1 目的本制度用以指导及统一各项目生产设计出图深度,不同类型船可在此基础上做出一定的调整。

2 设计前准备2.1 熟悉并掌握签字版的技术规格书及详细设计图纸。

2.2 根据总体建造计划,编制生产设计供图目录及计划。

2.3 绘制初步的分段划分图(含建造方式)、舾装区域划分图与相关职能部门进行讨论,以便作为设计依据。

分段划分图上包括分段记号、分段主尺度、分段余量信息、分段投影面积、分段数量信息等。

2.4 工艺文件:2.4.1 船体:编制原则工艺、施工要领、焊接坡口手册、焊接工艺文件、焊接施工要领文件。

2.4.2 管系:编制制作及安装原则工艺。

2.4.3 电气:编制制作标准及通用工艺。

3 设计深度要求3.1 生产设计图样和技术文件要求应符合CB/Z253-88文件规定。

3.2 船体生产设计:3.2.1 船体分段组立图分段组立图上需反映小、中组立流程图、结构图及节点详图、分段施工说明、重量重心表、完工测量图、典型剖面型值表、胎架图及其数据、预铁舾装件清册、拼板划线及检验图、分段吊马布置图。

3.2.2分段小组立图包含组立零件信息、装配信息、焊缝长度信息。

3.2.3 提供分段焊缝信息长度统计表。

3.2.4 分段零件明细表:分段零件明细表需反映零件代码、数量、来源(数切、手工)、流向、规格及材质、切割板图名、零件重量等信息。

3.2.5 船体型线光顺,提供肋骨线型图(此图需包括端缝信息,结构线信息)、型值表,提供外板展开图及外板加工数据(外板展开图需反映所有外板板厚、材质、数量等相关信息;外板加工数据包括样板及样箱制作数据、接头形式)。

3.2.6船体板材套料图及切割指令a、分段钢料领取清册、余料管理清册、混合套料管理清单。

b、板材切割套料图按切割属性分数切、光电、手工。

套料图上需反映零件代码、数量、材质、零件流向、加工信息及坡口切割等信息。

3.2.7板材加工图标明需加工零件的零件代号、尺寸及规格、加工代码、加工数据等信息。

010出口模具包装通用标准。

010出口模具包装通用标准。

010 出口模具包装通用标准开开塑胶模具〈深圳〉有限公司文件编号文件版本 1.0 标题内容出口模具包装通用标准页数共2页第1页issued on behalf on the basis of quality, speed up the compilationprogress, is now called Pingliang information complete draft writingtasks and lower local extension of the data collection. Jingning一、目的为明确出口模具的包装要求,确保模具在运输过程中方便储运和吊装,使模具能安全地抵达目的地,特制定此模具包装标准。

二、适用范围出口国外模具。

客人有特殊要求的按客人标准(见《国外客户模具走模包装要求》)。

三、木箱制作要求1、项目工程师根据每套模具的外形特征,参照《木箱作要求表》,对木架作出合理的设计调1、整,明确采购标准,以方便采购的订购工作。

木架的基本结构如下图:f \ A i2. 木箱脚的方向与模具一致,木架脚的数量根据模具大小而设定,模具超过1吨的,需在槽钢的开口部分用角铁加强。

4、护架部分的高低根据模具外露零件的尺寸来制定,模具上如有油缸、扣鸡、延长水咀、热咀接线盒等零配件,则需要加高护架部分。

如果油缸外露部分太长,原则上要拆下油缸用小铁箱包好,与模具分开捆绑在木架内的适当位置。

木架脚的数量根据模具大小而设定,模具超过1吨的,需在槽钢的开口部分用角铁加强。

开开塑胶模具〈深圳〉有限公司文件编号标题内容出口模具包装通用标准文件版本1(0issued on behalf on the basis of quality, speed up the compilati onprogress, is now called Pin glia ng in formatio n complete draft writi ngtasks and lower local exte nsion of the data collecti on. Jingning页数共2页,第2页四、包装步骤1、在模具表面涂上稀释黄油(不要用机油),用薄膜包好模具,以防水,防2、模具装箱模具与木箱的间隙用木板塞挤后铁钉固定模板,防止模具在搬运中滑动。

出口模具几个标准做法

出口模具几个标准做法出口模具是指用于生产各种工业制品的模具,在国际贸易中具有重要地位。

出口模具的质量和标准对产品的质量和生产效率有着直接的影响。

因此,制定出口模具的标准是非常重要的。

下面将介绍几个出口模具的标准做法。

首先,出口模具的材料选择非常重要。

模具的材料应具有高强度、高硬度、高耐磨性和高热稳定性,以确保模具在长时间使用过程中不会出现变形或损坏。

常见的模具材料包括优质合金钢、不锈钢、铝合金等。

在选择材料时,需要根据模具的具体用途和工作环境来进行综合考虑,以确保模具在使用过程中能够承受住各种外部力和环境影响。

其次,出口模具的设计和加工精度也是关键因素。

模具的设计应符合产品的要求,能够满足产品的精度和表面质量要求。

同时,模具的加工精度也需要达到一定的标准,以确保模具在生产过程中能够保持稳定的工作性能。

因此,制定严格的模具设计和加工标准是非常必要的,可以通过CAD/CAM技术进行设计和加工,以确保模具的精度和稳定性。

此外,出口模具的表面处理也是至关重要的一环。

模具的表面质量直接影响着产品的表面质量和精度。

因此,对模具的表面进行必要的处理是非常必要的。

常见的表面处理方法包括电镀、喷涂、抛光等,可以根据不同的模具材料和工艺要求来选择合适的表面处理方法,以确保模具的表面质量和使用寿命。

最后,出口模具的包装和运输也需要特别注意。

模具在出口过程中需要经过长途运输,因此包装和运输的安全性和稳定性是非常重要的。

在包装时,需要选择合适的包装材料和方式,以确保模具在运输过程中不会受到损坏或变形。

同时,在运输过程中也需要选择可靠的物流渠道和运输方式,以确保模具能够安全到达目的地。

综上所述,出口模具的标准做法包括材料选择、设计和加工精度、表面处理以及包装和运输等多个方面。

制定严格的标准和规范,对模具的质量和稳定性具有重要意义,可以提高产品的质量和生产效率,提升企业的竞争力。

因此,出口模具的标准做法是非常值得重视和研究的。

国外模具标准规范

Table of ContentsI. Purpose 目的II. Scope 适用范围III. Die classification 模具类型IV. Metal stamping dies-General Requirements 五金模具一般要求Die design and construction data sheet 模具设计及组装时间表Die design approval 模具设计审核Die design ownership 模具设计所有权Die noise 模具噪音Die design responsibilities 模具设计责任Die performance 模具性能V. Die design criteria 模具设计标准A. Preferred components 优先配件B. Production material 产品材质C. Calculating operating tonnage of die 模具工作吨位D. General die life and construction 模具寿命及构造E. Safety 安全F. Scrap removal 废料移出装置G. Die sets 模具安装H. Die mountingI. Maintenance requirements 维修要求J. Die lubricants 模具润滑K. Die protection 模具保护装置L. Shear clearances 冲裁间隙M. Stock guiding and control 材料导向及定位N. Die material 模具材料O. Parallels 垫脚P. Dowels 合销Q. Punches, buttons, and retainers 冲头,镶件以及固定器R. Springs 弹簧S. Strippers 脱料装置T. Nitrogen systems 氮气系统U. Positive knockouts 正面取出V. Pressure pins 顶料销X. Forming and drawing dies 成型及拉伸模具Y. Cam and slide type diesVI. Stamping and marking 钢印及标记VII. Tryout and approval to ship 试模及船运VIII. Tryout, recertification, and final approval 试模,证明及最终承认IX. Payment terms 付款条约X. Substitutions 备件XI. Changes 设变Any deviation from this Die Building Requirements & Specifications willrequire a written request from vendor to the Su-dan Corporation Project Engineer.如有任何违背本份模具制造要求及规范,供应商都需向 Su-dan项目工程师提供一份书面要求。

出口模具制作要求

出口模具基本制作要求1.必须完全按照客户已确认模具设计图加工,如有任何更改,请及时通知客户。

2.模胚请保持表面光洁和无任意刮伤痕,不得随意敲打。

3.所有工件在加工前应考虑好加工工艺,应一次性加工完成,不得重复上下机床4.螺丝、复位弹簧选用标准件,两端不打磨、割断。

安装孔底面均为平底。

5.冷却水道设计要充分、畅通。

冷却水咀按设计要求。

进出要有标记。

进水为IN,出水为OUT,IN、OUT后加顺序号,如IN1、OUT1。

如有特殊要求,以设计要求为准。

标识英文字符和数字采用大写,位置在水嘴正下方10mm处,字迹清晰、美观、整齐、间距均匀。

运水不能用红铜堵塞,应按照图纸要求采用相应规格的标准运水堵头。

冷却水嘴采用客户指定标准,安装时不允许伸出模架表面,水嘴头部凹进外表面不超过3mm。

冷却水嘴避空孔直径一般应为¢25、¢30、¢35mm三种规格,孔外沿有倒角,倒角大于1.5×45,倒角一致。

6.放置密封圈的密封槽按相关标准加工尺寸和形状,并开设在模胚上。

防水胶圈槽周边应倒R0.3-R0.5mm小圆角,避免胶圈在装模时压坏。

防水胶圈采用红色耐热胶圈,安放时要涂抹黄油,安放后高出模架面。

密封务必可靠,无漏水,易于检修,水嘴安装时缠生料带。

7.Fit模时分型曲面尽量少用打磨机,多CNC、EDM加工FIT模。

平面禁止使用打磨机。

8.模胚吊环孔必须按照图纸尺寸。

吊环能旋到底,吊装平衡。

模具出口时尽量在包装箱内提供一个吊环方便客户接收模具时吊装。

9.定位圈符合客户确认图纸尺寸规格,安装孔必须为沉孔,不准直接贴在模架顶面上。

安装可靠固定10.唧咀注入口球面R及入口直径必须符合图纸上客户确认的规格。

非标准件必须采用H13类材料(如常用的SKD61等),热处理HRC58-62.11.浇口、流道严格按图纸尺寸用机床(CNC、铣床、EDM)加工,不允许手工用打磨机加工。

潜浇口浇口处按浇口规范加工。

12.前后模表面不容许有不平整、凹坑、锈迹等其他影响外观的缺陷。

船舶建造质量标准

船舶建造质量标准建造精度范围本标准规定了船体建造、涂装和舾装的建造精度。

本标准适用于50000吨以上以柴油机为动力的常规钢质海船的建造,对于50000吨以下或特殊用途的船舶也可参照执行。

1 船体建造1.1钢材1.1.1钢板表面缺陷的限定按表1—1。

表1-11-2。

表1-1(续)1.1.2船体结构钢板厚度负公差限定船体结构钢板厚度负公差最大为-0.3mm。

1.1.3钢板夹层处埋限定应按表表1-21.1.4铸钢表面缺陷处理限定按表1-3。

1.2划线1.2.1零部件线条的位置偏差限定按表1-4。

mm表1-4表1-5 mm1.2.3分段划线尺寸偏差限定按表1-6。

表1-6 mm1.3切割1.3.1气割1.3.1.1气割表面粗糙度限定按表1-7。

表1-7 mm1.3.1.2气割缺口限定按表1-8。

表1-8 mm表1-9 mm1.3.1.4气割边缘打磨要求按表1-101.4.1 折边T型材、圆角偏差限定按表1-11。

表1-11 mm表1-12 mm1.4.3波型板偏差限定按表1-13。

表1-13 mm1.4.4型材、桁材弯曲偏差限定按表1-14。

表1-14 mm1.4.5外板弯曲偏差限定按表1-15。

表1-15 mm表1-16 mm表1-16(续) mm1.5装配1.5.1各类焊接头的装配精度1.5.1.1角焊接头偏差限定按表1-17。

表1-17 mm1.5.1.2 搭接间隙偏差限定按表1-18。

表1-19 mm1.5.1.4焊缝间最小间距限定按表1-20。

1.5.2 分段装配1.5.2.1平面与曲面分段装配偏差限定按表1-21。

表1-21 mm1.6 焊接1.6.1 预热温度限定按表1-26。

1.6.6 短焊缝、定位焊缝、修补焊缝的焊缝长度要求限定按表1-31.1.7平整度与修整1.7.1平整度。

1.7.1.1局部平整度限定按表1-341.7.1.3 内部支撑材的直线度限定按表1-36。

1.7.2.1 脚手架眼板和吊装眼板修整限定按表1-37。

出口模具设计规范标准

出口模具设计规A.通则1.使用FL1TABA标准模座结构组模座。

2.使用正钢或同规格标准模具零件、配件。

3.所有导销(GUIDE PIN),衬套(BUSHING)必须在尾端有凸型。

4.所有模具设计图面纸尺寸需统一便用全开规格尺寸,并等核准后,才开始制作。

5.模具上成品部分加工时,应以成品图中尺寸公差的半值来做为加工公差,不得使用成品图上之公差来加工。

6.所有度量单位以英制为准,长度使用亳米,重量使用公斤,温度使用摄氏(C)。

7.压力以英制PSI为单位,1PSI=1磅/平方英寸=14.2公斤/平方公分。

& 确认模厚,夹模板行程,顶出行程。

9.公母模四侧面吊模孔位置,“A” "B”板每一相邻两侧最少有一吊模孔,其他模板最少有一侧面有吊模孔。

10.四支导销中之任一支,必须做成偏心,即不与其他三支对称,以防止公、母模反向合模。

11.打印钢材规格及硬度於模仁底面。

12.详列材料表并标示材料与表面处理规格,并标示电热器瓦数规格与电压大小。

13.打印,编号所有模具零件。

14.模具两侧面,应与装箱前以铁条固定,以免模面分开。

15.同一成品模穴超过一个穴时,应采用连续编号以便识别模穴。

16.在模座上需有一吊模孔於模具重心位置,以避免吊模时模具倾斜,并确定螺纹与深度足够负荷模重。

17.除模仁有大面积梯阶靠破外,均应装置模面锁定块(PARTING LINE LOCKS)。

18.肋片深度超过5nnn时,需於肋底部加逸气销或以镶件制作,以利塑料充填。

19.以销子做平面靠破时,应将销子顶端加长伸入钢材,避免销子顶面压损或变形。

20.成品重要处,应稍预留尺寸,避免加工尺寸过大而导致补焊。

21.模仁未经许可不准补焊。

22.在特殊情况下以补焊修补模具时,应选用模具同材料做焊条,以免材质不同影响成品之外观及留下痕迹。

23.各项装配组立均应确实控制公差,不得有敲击之痕迹留下。

24.所有的模板除分模面外,其余角落应倒角。

模具设计进阶知识点出口模的设计思路看完恍然大悟!

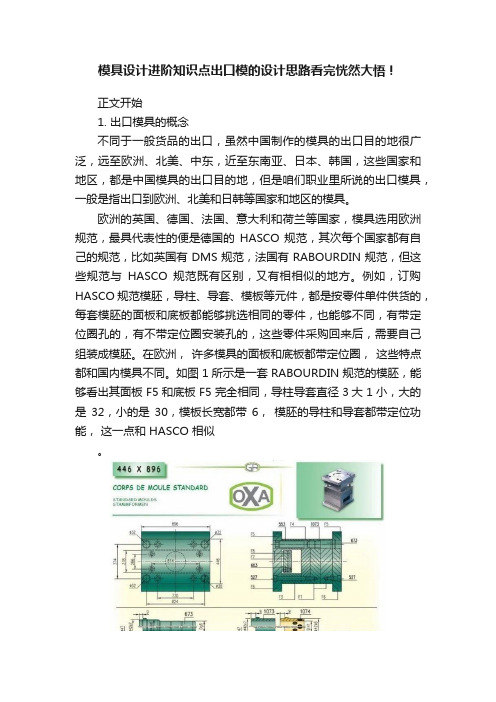

模具设计进阶知识点出口模的设计思路看完恍然大悟!正文开始1. 出口模具的概念不同于一般货品的出口,虽然中国制作的模具的出口目的地很广泛,远至欧洲、北美、中东,近至东南亚、日本、韩国,这些国家和地区,都是中国模具的出口目的地,但是咱们职业里所说的出口模具,一般是指出口到欧洲、北美和日韩等国家和地区的模具。

欧洲的英国、德国、法国、意大利和荷兰等国家,模具选用欧洲规范,最具代表性的便是德国的HASCO 规范,其次每个国家都有自己的规范,比如英国有 DMS 规范,法国有 RABOURDIN 规范,但这些规范与HASCO规范既有区别,又有相相似的地方。

例如,订购HASCO 规范模胚,导柱、导套、模板等元件,都是按零件单件供货的,每套模胚的面板和底板都能够挑选相同的零件,也能够不同,有带定位圈孔的,有不带定位圈安装孔的,这些零件采购回来后,需要自己组装成模胚。

在欧洲,许多模具的面板和底板都带定位圈,这些特点都和国内模具不同。

如图 1 所示是一套 RABOURDIN 规范的模胚,能够看出其面板 F5 和底板 F5 完全相同,导柱导套直径 3大 1 小,大的是32,小的是30,模板长宽都带6,模胚的导柱和导套都带定位功能,这一点和 HASCO 相似。

图 1 RABOURDIN 规范模胚模具元件都是公制规范,运水接头也是公制螺纹。

欧洲模具的设计理念是水口料的模具内主动剪切,不得选用人工削水口料,注塑出产必须选用全主动,因此三板模细水口进胶的模具非常少见。

最常用的便是潜水和牛角进胶(也叫香蕉入水),因为这两种进胶能够在模具内主动堵截。

产品顶部进胶的模具多选用单个热嘴模具或许暖流道解决,HASCO、RABOURDIN、DMS 这些模具规范件供货商,一起也是暖流道技术的开发商。

在欧洲,寻求模具的高效、精密和长寿命运作,视模具为艺术品,模具配件也是适当的精致,欧洲模具绝大部分都是硬模,通过热处理提高钢材的功能。

HASCO、RABOURDIN、DMS 和MEUSBURGER(奥地利品牌)等规范件出产商的工厂规模并不大,职工人数一般在五、六百人,非常重视研发和技术创新,开展非常迅速,有力地推动了模具规范化的开展。

渌侨外委模具技术要求

渌侨外委模具技术要求一、引言渌侨外委模具技术要求是指在模具加工制造过程中,渌侨公司对外委模具技术的相关要求和标准。

本文档旨在规范外委模具的设计、制造和使用,确保外委模具的质量和性能满足渌侨公司的需求,同时降低模具加工过程中的风险。

二、模具设计要求1.符合产品要求:外委模具的设计应满足渌侨公司产品的要求和技术规范,确保产品的质量和尺寸精度。

2.可靠性和稳定性:外委模具设计应考虑使用寿命和稳定性,并采取相应的措施保证模具的可靠性,减少故障率。

3.材料选择:在模具设计中,应选择合适的材料,在确保机械性能和寿命的前提下,尽量减少材料成本。

4.易维护性:外委模具应考虑到后期维护和保养,易于拆卸、更换和维修。

三、模具制造要求1.加工工艺:外委模具的制造应采用先进的加工工艺和设备,确保模具的精度和表面质量。

2.加工精度:外委模具的制造应符合渌侨公司的精度要求,尺寸偏差在允许范围内。

3.磨削和抛光:外委模具的表面应进行适当的磨削和抛光处理,确保模具表面光洁度和平整度符合要求。

4.热处理:外委模具需要经过适当的热处理工艺,以提高模具的硬度和耐磨性。

5.质量检验:外委模具制造完成后,应进行全面的质量检验,确保模具的质量达到渌侨公司的标准。

四、模具使用和维护要求1.使用说明:外委模具的使用人员应熟悉模具的使用说明和操作要点,确保安全和正确使用模具。

2.日常维护:外委模具需要进行定期的维护和保养,包括清洁、润滑和防锈等,以延长模具的使用寿命。

3.故障处理:外委模具出现故障时,应及时进行故障排除和维修处理,确保模具的正常使用。

4.备件管理:外委模具需要合理管理备件,及时购置和更换需要的零部件,以保证模具的可持续使用。

五、总结渌侨外委模具技术要求对外委模具的设计、制造和使用提出了详细的要求,旨在确保外委模具的质量和性能满足渌侨公司的需求,降低模具加工过程中的风险。

外委模具的设计应满足产品要求、可靠性和稳定性,制造过程中应采用先进的加工工艺和设备,确保模具的精度和表面质量。

出口模具一船设计要求

出口模具一般設計要求當用戶對模具無特殊要求時,出口模按發下標准進行設計:1.)唧咀必須作定位,有R3/4”之弧面与注塑机之噴咀相配,唧咀頂做3/4”R且要淬火;2.)水口要省滑及轉角位做R;3.)所有模具必須配定位圈,定位圈直徑3.99”;4.)方鐵与B板及底板之間必須用管釘定位;5.)定位圈有4枝螺絲位置及有斜角;6.)所有板之間有撬模坑;7.)所有邊要做斜角;8.)要有安會鎖板防上下模分開;9.)要用DME標准或等標准的鍍銅杯司;10.)所有板与板之間有管釘;11.)所有內模料必須作虎口,并要裝有INTER LOVK在A`B板上;12.)所有鑲件有模號且內模鑲件在打硬度并在上面打字嘜標明;13.)CORE針及司孔針要用板托底,不能采用鎖無頭螺絲;14.)所有模板上必須四面均有吊模孔;15.)內模鑲件高於模平面0.5MM;16.)近中央的撐頭要比近邊的高,大約為0.1MM;17.)碼模坑要做足標准尺寸,深為3/4,高為1”;18.)所有頂針孔必須用購買鐮正,不可使用自制銀鋼枝;19.)所有頂針配位只可有3/4至1長,其他地方必須避空;20.)采用鑲針方法做頂針管位;21.)頂針`司筒`邊釘`中托司采用DME標准尺寸;22.)運水銅喉塞要收至喉塞面剛低於鑲件表面大約0.1MM;23.)膠圈須有坑做管位并對正,所有膠圈藏位需是圓形,不采用其他形狀;24.)所有夾片要有管位防止轉動,夾片用鋁板做;25.)所有運水孔鑽7/16”,且不過底板,用1/4”MRT喉牙;26.)有行位時要有限位使行位不會意外跌出模外’27.)要用行位夾;28.)所有磨擦面要做油坑(2件板了要做,不可只做一邊);29.)行位要有硬片(不再底銅片);30.)線條要有管位(不可靠放好行位然后收緊螺絲);31.)行位底如有頂針;頂針板要加挂掣或加安全PIN;32.)當作油壓式行位時要用有防撞及有內置挂掣的行位,且能自由向前或向后活動;33.)入水一般只作尖點潛水,且不可太按近膠位潛水);34.)散气避空位深度最小為0.5MM;35.)避空位貼近至膠位邊3/32”及開度3/8”或以上,要通大气,鑲針要磨气坑;36.)熱流道要有線碼,要有感溫;37.)所有電線要加LABEL紙;38.)所有大水口模胚都采用無面板的直身模胚;39.)所有無面板的模胚都采用前模導柱,后模銅杯司,推板模除外;客戶(廣達)工模一般要求。

船模规范

(一)怎样看模型的工作图纸我们在制作各种航海模型以前,首先接触到的就是一份模型工作图纸,它不仅告诉我们模型的种类、名称、外形和尺寸,同时还可以使我们了解模型的各个零部件的情况。

有些模型的图纸还简要地介绍模型的内部结构、动力装置、部件装配、控制系统和制作方法等。

因此,认真地看图纸,搞清各种技术要求,对准备材料和工具、考虑制作方法等都是十分重要的。

下面重点介绍有关舰船模型的识图常识。

为了看懂模型工作图纸,首先要熟悉图中各种线条的意义。

图中常见的有粗实线、细实线、虚线、点划线和折断线等。

粗实线一般表示物体外表一切可见的轮廓线。

虚线往往表示被遮挡的轮廓线。

细实线用来表示尺寸线、尺寸界线、引线和剖面线。

点划线常表示物体的中心线、位置线和轴线等。

断开的地方用折断线表示。

物体剖视的地方要用倾斜的剖面线、中心线、位置线和轴线等。

断开的地方用折断线表示。

物体剖视的地方要用倾斜的剖面线。

另外,在图纸上还常常见到M、Φ和R等字母符号。

M代表比例尺。

如M1:1,表示图中物体的大小与实物一样大。

M1:2,表示图中物体的大小为实物的1/2。

M1:100,表示图中物体的大小为实物的l/100。

不过,要注意区别图纸与实际舰船的比例及图纸与模型尺寸的比例。

Φ是代表圆形物体或圆孔直径的符号,R代表圆形物体或圆孔半径的符号。

这些符号都写在数字的前面。

长度单位一般用毫米(mm)。

(图96) 舰船模型的工作图纸,一般包括总布置图、船体型线图和零件图。

有的图纸还给出部件的装配图和动力装置安装图等。

简易和初级的舰船模型图纸,除总布置图和零件图外,也要有船体简单的型线图或每块横隔板的外形图,这对初学制作是很有用的。

下面就分别讲一讲:总布置图总布置图又称总图。

主要根据投影的原理,在船舶的俯视图、侧视图、前视和后视图上表示出全船各部分的形状与布置。

它可以便我们了解全船概貌,船体、上层建筑等较大零部件的外形、尺寸和位置等。

看图时,应将总图中的侧视图、俯视图(有的还有前视图和后视图)对照来看。

船模设计知识点汇总

船模设计知识点汇总船模设计是一门关于船舶造型、结构和功能的学科,它涵盖了大量的知识和技巧。

在进行船模设计时,设计师需要掌握各种相关的知识点,以确保设计出优秀、符合要求的船模。

本文将就船模设计中的一些重要知识点进行汇总,帮助读者了解并掌握这些知识。

一、尺寸与比例在船模设计中,尺寸和比例是非常重要的考虑因素。

设计师需要根据实际船舶的尺寸和比例来确定船模的尺寸和比例。

尺寸主要包括船舶的长度、宽度、高度等方面的尺寸数据,而比例则是指船模与实际船舶的大小之间的比例关系。

二、船体形状船体形状是船模设计中的一个核心要素。

船体形状决定了船模的外观和流线型,直接关系到船模的性能和稳定性。

设计师需要借助相关软件或手绘,根据实际船舶的造型来设计船模的船体形状,并确保模型充分符合要求。

三、船舶结构船舶的结构是船模设计中需要了解并考虑的另一个重要方面。

设计师需要熟悉船舶各个部分的布置和结构,理解船舶的骨架、甲板、舱室、船艏、船艉等构造和连接方式。

在船模设计中,要确保模型的结构合理稳定,能够真实还原实际船舶的结构特点。

四、船舶设备与装备船模设计中还需要了解和考虑船舶的设备与装备。

不同类型的船舶具有不同的设备和装备,如发动机、舵系统、通信设备等。

设计师需要了解这些设备和装备的位置、类型和特点,并在船模设计中进行合理安排和考虑。

五、船舶材料和工艺船舶的材料和工艺也是船模设计中需要关注的重点。

设计师需要了解不同类型的船舶常用的材料,如木材、玻璃钢、金属等,以及相应的工艺和加工方法。

在船模设计中,需要选择合适的材料和工艺,保证模型的质量和外观。

六、船模制作工具和技巧船模设计需要借助一些特定的制作工具和技巧。

设计师需要熟悉各类制作工具的使用方法,并掌握一些常用的制作技巧。

例如,使用切割工具、粘合剂、砂纸等进行船模的制作和修整。

熟练掌握这些工具和技巧可以提高船模设计的效率和质量。

七、船模仿真与测试船模设计完成后,需要进行仿真与测试。

设计师可以借助计算机辅助仿真软件对船模进行各项性能测试,如浮力、稳定性、速度等。

船模设计知识点归纳

船模设计知识点归纳船模设计是一门涉及船舶结构和造型的艺术与科学相结合的领域。

在船模设计中,我们需要掌握一些基本的知识点,以确保模型的准确性和美观性。

本文将对船模设计涉及的主要知识点进行归纳和总结。

一、船体外形设计船体外形设计是船模设计中最基本的部分之一。

在这一步骤中,我们需要确定船体的长度、宽度、高度、曲线等参数,以及船体的细节设计,如窗户、门、舷梯等。

此外,还需要考虑船体的比例,选择合适的缩放比例以保持模型的真实性。

二、船体结构设计船体结构设计是船模设计中的核心内容之一。

在这一步骤中,我们需要确定船体的骨架结构,包括船体的龙骨、横梁、桁架等。

同时,还需要考虑船体的稳定性和强度,确保模型具有良好的航行性能和承载能力。

三、船舶系统设计在船模设计中,船舶系统设计是不可或缺的一部分。

这包括动力系统、导航系统、通信系统、供电系统等。

在设计这些系统时,我们需要考虑它们的功能和布局,并与船体结构相协调,以确保系统的有效性和船模的整体一致性。

四、船舶装饰设计船模的装饰设计是为了增加模型的美观性和仿真度。

这包括船体的涂装、船舶的标识、装饰物品的摆放等。

我们需要根据实际船舶的特征和需求,选择合适的材料和工艺,进行装饰设计,使模型更加逼真和精致。

五、船模制作工艺船模的制作工艺对于模型的质量和效果起着重要的作用。

常用的船模制作工艺包括木质船模、塑料船模、金属船模等。

我们需要选择适合的材料和工具,掌握相应的制作技巧和工艺流程,确保模型的制作质量和精度。

六、船模展示和保养完成船模设计和制作后,我们需要进行模型的展示和保养工作。

这包括选择合适的展示方式和场所,保持模型的清洁和无损坏,以延长其使用寿命和观赏价值。

同时,定期进行维护和修复,确保模型的良好状态和外观。

七、船模设计的应用领域船模设计广泛应用于船舶设计、教育、娱乐等领域。

在船舶设计中,船模设计可以作为船舶原型研究和设计验证的重要手段。

在教育领域,船模设计可以作为学生培养动手能力和创造力的有效工具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

出口模具一般设计要求

当用户对模具无特殊要求时,出口模按发下标准进行设计:

1.)唧咀必须作定位,有R3/4”之弧面与注塑机之喷咀相配,唧咀顶做3/4”R且要

淬火;

2.)水口要省滑及转角位做R;

3.)所有模具必须配定位圈,定位圈直径3.99”;

4.)方铁与B板及底板之间必须用管钉定位;

5.)定位圈有4枝螺丝位置及有斜角;

6.)所有板之间有撬模坑;

7.)所有边要做斜角;

8.)要有安会锁板防上下模分开;

9.)要用DME标准或等标准的镀铜杯司;

10.)所有板与板之间有管钉;

11.)所有内模料必须作虎口,并要装有INTER LOVK在A`B板上;

12.)所有镶件有模号且内模镶件在打硬度并在上面打字唛标明;

13.)CORE针及司孔针要用板托底,不能采用锁无头螺丝;

14.)所有模板上必须四面均有吊模孔;

15.)内模镶件高于模平面0.5MM;

16.)近中央的撑头要比近边的高,大约为0.1MM;

17.)码模坑要做足标准尺寸,深为3/4,高为1”;

18.)所有顶针孔必须用购买镰正,不可使用自制银钢枝;

19.)所有顶针配位只可有3/4至1长,其它地方必须避空;

20.)采用镶针方法做顶针管位;

21.)顶针`司筒`边钉`中托司采用DME标准尺寸;

22.)运水铜喉塞要收至喉塞面刚低于镶件表面大约0.1MM;

23.)胶圈须有坑做管位并对正,所有胶圈藏位需是圆形,不采用其它形状;

24.)所有夹片要有管位防止转动,夹片用铝板做;

25.)所有运水孔钻7/16”,且不过底板,用1/4”MRT喉牙;

26.)有行位时要有限位使行位不会意外跌出模外’

27.)要用行位夹;

28.)所有磨擦面要做油坑(2件板了要做,不可只做一边);

29.)行位要有硬片(不再底铜片);

30.)线条要有管位(不可靠放好行位然后收紧螺丝);

31.)行位底如有顶针;顶针板要加挂掣或加安全PIN;

32.)当作油压式行位时要用有防撞及有内置挂掣的行位,且能自由向前或向后活

动;

33.)入水一般只作尖点潜水,且不可太按近胶位潜水);

34.)散气避空位深度最小为0.5MM;

35.)避空位贴近至胶位边3/32”及开度3/8”或以上,要通大气,镶针要磨气坑;

36.)热流道要有线码,要有感温;

37.)所有电线要加LABEL纸;

38.)所有大水口模胚都采用无面板的直身模胚;

39.)所有无面板的模胚都采用前模导柱,后模铜杯司,推板模除外;

客户(广达)工模一般要求。