SPC控制图的绘制及判断方法合集

统计过程控制(SPC)之控制图的工作方法

统计过程控制(SPC)之控制图的工作方法

定义/说明/要求/目的:

PDSA是指:“计划—实施—研究—行动”循环。

持续改进是指:一个可操作性的哲学,它充分利用公司内的人才,以不断提高效率的方式来为顾客生产出品质不断提升的产品,从而保障股东投资的回报。

这是一个动态的策略。

统计过程控制采用PDSA方法来进行,同时PDSA应体现在过程控制的每个步骤上,而并非仅仅聚焦于整个过程。

控制图的简单工作步骤:收集数据→数据描点在图上→计算试运行控制限→识别变差的特殊原因→对特殊采取措施→量化普通原因→采取措施减少变差的普通原因。

检查表:。

SPC控制图应用步骤简明教程

(二)可数型数据流程能力

数据不只是通过/不通过,还知道一件产品上与多少个缺点 DPU-Defects Per Unit 每件的平均缺点数 dpu=缺点总数量/总件数 FTY=e-dpu p(d)=1-FTY

drσ ≥50%

评价 接近稳定 不太稳定

不稳定 很不稳定

6西格玛相关

(一)连续型数据的流程能力

流程的西格玛水平:Z值 Z值可以描述流程的不合格率P(d)

ZUSL =

USL-X

ZLSL =

X-LSL

Z值与不合格率P(d)对应表

(二)可区分型数据流程能力

可区分型数据:通过/不通过 一次通过率First Time Yield FTY=合格数量/总数量

当过程受控时并经过过程能力评价满足要求时, 应可以延长控制限,以满足未来过程控制的需 要。如果过程中心线偏离目标值,可能需要针 对目标值进行调整。

返回

1.抽样计划的原则:合理的子组,即:组内出现特殊原因的机会最小,组间 出现特殊原因的机会最大。(子组内的变差代表的是零件间的变差, 而子组间的变差代表的是过程的变化)。 即:观测值的个数或样本量决定了控制图反映波动的能力。

式中

R

通常用 d 2

和

S C2

来估计。

2.过程性能:过程总变差的

6

范围,式中

通过用标准差S来估计。

3.如果过程处于统计受控状态,过程能力非常接近于过程性能。当过

程的能力和性能

6

之间存在较大差别时表示有特殊原因存在。

1. CP能力指数(过程位于中心): 2. CPK能力指数(过程不位于中心):

手把手教你SPC控制图怎么做以及SPC控制图分类

手把手教你SPC控制图怎么做以及SPC控制图分类SPC控制图是SPC统计过程控制的核心工具,是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,是用于分析和判断工序是否处于稳定状态所使用的带有控制界限的图,是质量控制的行之有效的手段。

SPC控制图的种类有很多,但核心思想均为预防,这里用二十个字总结SPC控制图的预防原则:查出异因,采取措施,保证消除,纳入标准,不再出现。

02、SPC控制图构成无论哪类SPC控制图,图中都会包括三条线:1.控制上限(UCL);2.中心线(CL);3.控制下限(LCL)。

其中UCL和LCL由实际需求得来,因此了解“需求”非常重要。

03、SPC控制图的分类SPC控制图分为计量型与计数型两大类,包含七种基本图表:计量型控制图:I-MR(单值移动极差图)Xbar-R(均值极差图)Xbar-S(均值标准差图)计数型控制图:P(用于可变样本量的不合格品率)np(用于固定样本量的不合格品数)u(用于可变样本量的单位缺陷数)c(用于固定样本量的缺陷数)04、深入浅出制作SPC控制图1、I-MR控制图(单值移动极差控制图)用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合,图表内包含单值控制图和移动极差控制图。

单值控制图中每个点代表每个数值的大小,移动极差控制图每个点的数值等于该点与前一个点数值的差值的值。

2、Xbar-R控制图(平均值极差控制图)用于查看对连续性数据分组(子组n<10)的控制情况,图中包含样本均值控制图和样本极差控制图。

样本均值控制图中每个点代表每组样本平均值的大小,样本极差控制图每个点数值等于该组样本平均值的大值与小值差值。

多用于对每一个产品都进行检验,采用自动化检查和测量的场合。

3、Xbar-S控制图(平均值标准差控制图)与Xbar-R图相似,只是用标准差(s)图代替极差(R)图而已。

适用于查看对连续性数据分组(子组n≥10)的控制情况,图中包含样本均值控制图和样本极差控制图。

SPC控制图的判定方法

产生原因: 当工序能力不足,为找出符合要求的产品经过全

数检查,或过程中存在自动反馈调整时,常出现这种 形状

E.双峰型:(如附图)

靠近直方图中间值的频数较少,两侧各有一个“峰”.

产生原因: 当有两种不同的平

均值相差大的分布混 在一起时, 常出现这 种形状。

F.离岛型:(如附图)

UCL A B C

XC B

LCL A

判定准则7: (15C) 连续15点在中心线上下两侧的C 区

UCL A B

XC C B

LCL A

判定准则8: (1界外) 有1点在A区以外

UCL A B C

XC B

LCL A

二、柱状 图的判定方法

直方图常见的形态: • A.正常型:(如附图)

B.锯齿型:(如附图) 产生原因:

等级

Cp制程精密度 Capability precision

处置建议

A

1.33≤ │ Cp│ 此一制程甚为稳定,可以将规格

许容差缩小或胜任更精密之工作。

B

1.00 ≤ │ Cp│ ≤ 有发生不良品之危险,必须加以

1.33

注意,并设法维持不要使其变坏

及迅速追查原因

C 0.83 ≤ │ Cp│ <1.00 检讨规格及作业标准,可能本制 程不能胜任如此精密之工作。

• 图示判定准则:

• 当控制图中的点出现下列情况之一,说明生产过程存在特

殊原因,需立即采取措施予以消除以确保生产过程处于稳

定状态。

判定准则1:(2/3A)

判定准则2: (4/5B)

3点中有2点在A区或A区以外 5点中有4点在B区或B区以外

UCL A

SPC控制图的种类及判异方法48页课件

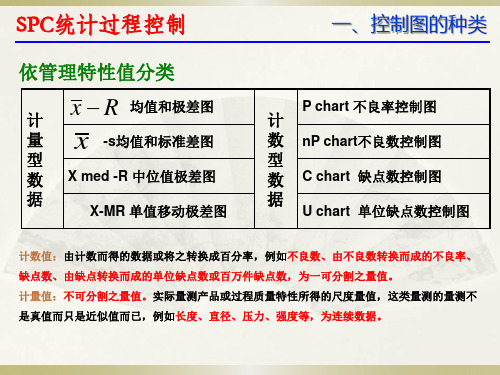

计数值:由计数而得的数据或将之转换成百分率,例如不良数、由不良数转换而成的不良率、 缺点数、由缺点转换而成的单位缺点数或百万件缺点数,为一可分割之量值。 计量值:不可分割之量值。实际量测产品或过程质量特性所得的尺度量值,这类量测的量测不 是真值而只是近似值而已,例如长度、直径、压力、强度等,为连续数据。

步骤7:确定控制限是否能经济地满足要求; 步骤8:运用控制限进行控制;

SPC统计过程控制

四、计量型数据控制图

均值-极差控制图( x R控制图 )

最常用;最基本; 控制对象为计量值; 适用于n ≤9的情况; 均值图用于观察和分析分布的均值的变化,即

过程的集中趋势; 极差图观察和分析分布的分散情况,即过程的

LCL x 3 x 2.66MR d2

相当于n=2时的均值控制图

各常数值如下:

MR控制图

CL MR

UCL D4MR 3.267 MR LCL D3MR 0

相当于n=2时的极差控制图; n=2时,D4=3.267,D3=0

n

2

3

4

5

6

7

8

9 10

D4 3.27 2.57 2.28 2.11 2.00 1.92 1.86 1.82 1.78

离散程度。

SPC统计过程控制

四、计量型数据控制图

均值-极差控制图 -控制限

均值控制图

CL x UCL x A2R LCL x A2R

极差控制图

CL R UCL D4R LCL D3R

SPC统计过程控制

4、X bar-s图

计算各样组的平均数

四、计量型数据控制图

计算这些组平均数的平均数

频数分布在进行调整期间已经完成,分析结果表明进 行一段时期加工生产的开端是可以令人满意的。

【推荐】SPC控制图的绘制方法及判断方法概述77

✓ 由分析用控制图得知工序处于稳定状态后,还须与规格要求 进行比较。若工序既满足稳定要求,又满足规格要求,则称 工序进入正常状态。此时,可将分析用控制图的控制线作为 控制用控制图的控制线;若不能满足规格要求,必须对工序

✓ 所谓满足规格要求,并不是指上、下控制线必须在规格上、

下限内侧,即UCL>TU;LCL< TL。而是要看受控工序的工

序能力是否满足给定的Cp值要求。

8

【 推 荐 】 SP C控制图 的绘制 方法及 判断方 法概述 77

【 推 荐 】 SP C控制图 的绘制 方法及 判断方 法概述 77

样本大小

2 3 4 5 6 7 8 9 10

X 图用 A2

1.880 1.023 0.729 0.577 0.483 0.419 0.373 0.337 0.308

L i max x ij S i min x ij

L

1 k

k

Li

i1

S

1 k

k

Si

i1

RLS M LS

2

Rsi xi xi1

p pn n

k

pni

pn i1 k

pi

pn

i

ni

k

ci

c i1 k

ui

ci ni

备注

xij——第I样本中的第j个数据i=1,2…k;

j=1,2…n;

max(xij)——第i样本中最大值; min(xij)——第i样本中最大值。

X R 图

X~R 图

L—S图

一般k=20~25

一般3~6

X~图的样本容量常取3或5

X—Rs图 pn图、 p 图

C图、U图

SPC控制图的绘制方法及判断方法(精编课件).ppt

j=1,2…n;

max(xij)——第i样本中最大值;

min(xij)——第i样本中最大值。

x

i

n

1

——n为奇数时,第i样本中按大

2

小顺序排列起的数据列中间位置的数据

1 2

x i

n

2

x i

n1

2

——n为偶数时,第I样 本 中按大小顺序排列起的

数据列中中间位置的两个数据的平均值

(pn)i——第i样本的不合格品数 (各样本样本容量皆为n)

13.463 11.597

15

注:表5在第16页

3 L—S控制图(两极控制图)

原理:它是通过极大值,极小值的变化掌握工序分布变化的状态。其适用

场合与 X R 控制图相同。但因只用一张图进行控制,因此具有现场

使用简便的优点。

例3:若对例1,采用L—S控制图进行控制,试作出分析用控制图。

• 由表3的计算公式首先找出表6中每个样本的极大值Li和极小值Si并记入表6

4

R图 3

UCL=2.86

2 1

0

5

10

15

20

25

CL=1.35 样本号

图5 铸件质量分析用控制图(x—R图)

(5) 根据本节“控制图的观察与判断”标准,工序处于稳定状 态。

由表6给出的数据,精进品而课件可,下计载算后可出编辑工序能力指数。

13

工序能力指数计算

S ˆ

1 k

k n 1 i1

33.80

1.35

25

25

25

(3)查表5,当n=5时,得A2 0.577, D4 2.115,得X R图的控制线为:

X图:CL x 12.94

SPC控制图的绘制方法及判断方法(共77张)

各样本样本容量不等

3 收集预备数据

收集预备数据的目的只为作分析用控制图以判断工序状态。数 据采集的方法(fāngfǎ)是间隔随机抽样。为能反映工序总体状况, 数据应在10~15天内收集 ,并应详细地记录在事先准备好的调 查表内。数据收集的个数参见表2。

表2 控制图的样本与样本容量

控制图名称

样本数k

计算公式

x i

1 n

n

xij

j 1

Ri max xij min xij

x j xi n1 n为奇数

2

xi

1 2

x

i

n 2

x

i

n1 2

n为偶数

Ri max xij min xij

Li max xij Si min xij

1 k

L k i1 Li

S

1 k

样本容量n

备注

X R 图

X~ R 图

L—S图 X—Rs图 pn图、 p 图

C图、U图

一般k=20~25

一般3~6

X~ 图的样本容量常取3或5

K=20~30 一般k=20~25

1

1/p~5/p 尽可能使样本中缺

陷数C=1~5

7

第7页,共77页。

5 作分析用控制图并判断工序是否处于稳定状态

✓ 在坐标图上画出三条控制线,控制中线一般以细实线表示,控 制上下线以虚线表示。

5

x1

x1 j

j 1

5

14.0 12.6 13.2 13.1 12.1 13.00 5

R1 max x1 j min x1 j 14.0 12.1 1.9

依此类推,并将计算后的xi、Ri 记入表6中。

(2)由表4的计算公式计算总平均x 和极差平均R 。

对于SPC控制图的制作方法和步骤的教程

对于SPC控制图的制作方法和步骤的教程SPC控制图的制作方法和步骤一、控制图法的涵义影响产品质量的因素很多,有静态因素也有动态因素,有没有一种方法能够即时监控产品的生产过程、及时发现质量隐患,以便改善生产过程,减少废品和次品的产出?控制图法就是这样一种以预防为主的质量控制方法,它利用现场收集到的质量特征值,绘制成控制图,通过观察图形来判断产品的生产过程的质量状况。

控制图可以提供很多有用的信息,是质量管理的重要方法之一。

控制图又叫管理图,它是一种带控制界限的质量管理图表。

运用控制图的目的之一就是,通过观察控制图上产品质量特性值的分布状况,分析和判断生产过程是否发生了异常,一旦发现异常就要及时采取必要的措施加以消除,使生产过程恢复稳定状态。

也可以应用控制图来使生产过程达到统计控制的状态。

产品质量特性值的分布是一种统计分布.因此,绘制控制图需要应用概率论的相关理论和知识。

控制图是对生产过程质量的一种记录图形,图上有中心线和上下控制限,并有反映按时间顺序抽取的各样本统计量的数值点。

中心线是所控制的统计量的平均值,上下控制界限与中心线相距数倍标准差。

多数的制造业应用三倍标准差控制界限,如果有充分的证据也可以使用其它控制界限。

常用的控制图有计量值和记数值两大类,它们分别适用于不同的生产过程;每类又可细分为具体的控制图,如计量值控制图可具体分为均值——极差控制图、单值一移动极差控制图等。

二、控制图的绘制控制图的基本式样如图所示,制作控制图一般要经过以下几个步骤:①按规定的抽样间隔和样本大小抽取样本;②测量样本的质量特性值,计算其统计量数值;③在控制图上描点;④判断生产过程是否有并行。

控制图为管理者提供了许多有用的生产过程信息时应注意以下几个问题:①根据工序的质量情况,合理地选择管理点。

管理点一般是指关键部位、关健尺寸、工艺本身有特殊要求、对下工存有影响的关键点,如可以选质量不稳定、出现不良品较多的部位为管理点;②根据管理点上的质量问题,合理选择控制图的种类:③使用控制图做工序管理时,应首先确定合理的控制界限:④控制图上的点有异常状态,应立即找出原因,采取措施后再进行生产,这是控制图发挥作用的首要前提;⑤控制线不等于公差线,公差线是用来判断产品是否合格的,而控制线是用来判断工序质量是否发生变化的;⑥控制图发生异常,要明确责任,及时解决或上报。

SPC常规控制图

分布

控制图代号

控制图名称

控制图界限

备注

正态分布

(计量值)

均值-极差控制图

1、正态分布的μ与σ互相独立,控制正态分布需要分别控制μ与σ,故正态分布控制图都有两张控制图,前者控制μ,后者控制σ。二项分布与泊松分布则并非如此。

均值-标准差控制图

中位数-极差控制图

单值-移动极差控制图

二项分布

(计件值)

p

不合格品率控制图

左列两图可由通用不合格品数npT图代替

np

不合格数控制图

左列两图可由通用缺陷数cT图代替。

c

不合格数控制图

常规控制图控制线的公式

控制图

名称

控制线公式

备注

图: R图:

当样本大小n大于10,需采用 图

图: s图:

图: R图:

图: Rs图:

式中, , ,符号“-”表示LCL不存在,而以取LCL=0作为Rs的自然下界。

现在样本大小为1,所以对过程标准差 的估计要通过相邻两个样本间的移动极差 来进行。

图: 式中 为平均样本不合格品率。

图:

图:

式中, , 、 分别为第 个样本的单位缺陷数、缺陷数、样本大小, 。

图: 式中,平均样本缺陷数

通用图

直接打点公式:现场标杆数据= ,K=0,±1,±2,±3

式中, 为平均样本不合格品率。

通用图

直接打点公式:现场标杆数据= ,K=0,±1,±2,±3

式中, 为平均样本缺陷数。

SPC中控制图的原理制作和分析方法

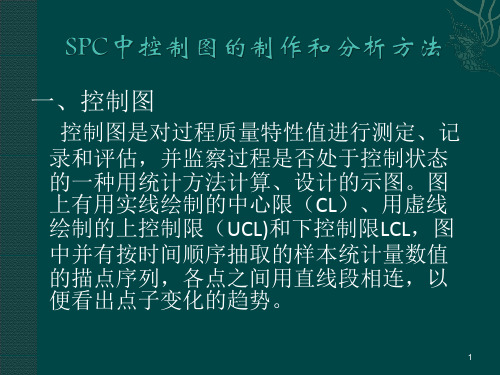

控制图是对过程质量特性值进行测定、记 录和评估,并监察过程是否处于控制状态 的一种用统计方法计算、设计的示图。图 上有用实线绘制的中心限(CL)、用虚线 绘制的上控制限(UCL)和下控制限LCL,图 中并有按时间顺序抽取的样本统计量数值 的描点序列,各点之间用直线段相连,以 便看出点子变化的趋势。

37

二、过程能力指数 过程能力指数(Process Capability Index)简称PCI或Cp,也可称为工序能力 指数。 过程能力一般是通过过程能力指数度量如 下: 规定的公差 T T Cp = = ≈ 过程变异度 6б 6σ

38

式中,公差T=Tu-TL,Tu为公差上限,TL为 公差下限,б 为质量特性值的标准差,б 为 其估计值,国标GB/T4901-2001可由 R/d2(X-R控制图)估计。 Cp值越大,表面加工能力越高,但这时对 设备和操作人员的要求也高,加工成本也 越大,所以对于Cp的选择应根据技术与经 济的综合分析来决定。当T=6б 、Cp=1,从 表面上看,似乎这是既满足技术要求又很 经济的

35

过程能力分析

一、过程能力 过程能力是指过程加工方面的能力,它是衡量过 程加工内在的一致性;而生产能力是指加工数量 方面的能力;二者不可混淆。过程能力决定于质 量因素与公差无关。 SPC的基准就是统计控制状态或称稳态,过程能 力是稳态下所能达到的最小变差。过程能力反映 了稳态下该过程本身所表现的最佳性能(分布宽 度最小)

15

控制用控制图 当过程达到所确定的状态后,才能将分析 用控制图控制限延长作为控制用控制图。 进入日常管理后,关健是保持所确定的状 态。经过一个阶段使用后,可能又会出现 异常,这时应查出异因,采取必要措施, 加以消除,以恢复统计控制状态。

全套SPC控制图制作办法

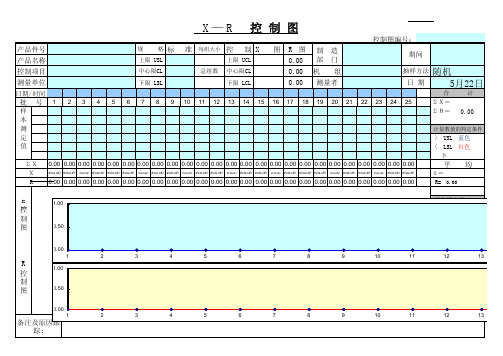

过 程 能 力 分 析 (Capabilities)部门:机组:操 作 者:日 期:2011-5-22产 品:总数 (Count)平均值 (Average)最小值 (Minimum)最大值 (Maximum)中位数 (Median)子組数大小(n)規格上限 USL規格下限 LSL控制上限UCL (X)控制下限LCL (X)标准差 (Std.Dev.)标准差 (Sigma Hat)0.00偏离(Skewness)峰度(Kurtosis)预估不良率〈PPM〉(Out of Spec.) #VALUE!CaCPUCPLCpCpk2011-5-22 全套SPC控制图制作 EXCEL版.xls PROCESS CAPABILITYCAPABILITY STUDYPROCESS Array DISTRIBUTIONDISTRIBUTION CURVE过 程 能 力 分 析 (Capabilities)部 门:机 组:操 作 者:日 期:2011-5-22件号:平均值 (Average)最小值 (Minimum)最大值 (Maximum)中位数 (Median)群組数大小(n)規格上限 USL規格下限 LSL控制上限UCL (X)控制下限LCL (X)标准差 (Std.Dev.)标准差 (Sigma Hat)0.00偏度 (Skewness)峰度(Kurtosis)预估不良率〈PPM〉(Out of Spec.) #VALUE!CaCPUCPLCpCpk单值和移动全距(X-MR)控制图控制图的常数和公式表 X-R图 X-s图均值X图 全距R图 均值X图 标准差S图 子组容量计算控制限用的系数标准差估计值的除数计算控制限用的系数计算控制限用的系数标准差估计值的除数计算控制限用的系数nA2d2D3D4A3c4B3B4UC 21.8801.880 1.1281.128 - 3.2673.2672.6592.659 0.79790.7979 -3.2763.276 31.0231.023 1.6931.693 -2.5712.571 1.9541.954 0.88620.8862 - 2.5682.568 40.7290.729 2.0592.059 - 2.2822.282 1.6281.628 0.92130.9213 - 2.2662.266 50.5770.577 2.3262.326 - 2.1142.114 1.4271.427 0.94000.9400 - 2.0892.089 60.4830.483 2.5432.543 - 2.0042.004 1.2871.287 0.95150.9515 0.0300.030 1.9701.970 70.4190.419 2.7042.704 0.0760.076 1.9241.924 1.1821.182 0.95940.9594 0.1180.118 1.8821.882 80.3730.373 2.8472.847 0.1360.136 1.8641.864 1.0991.099 0.96500.9650 0.1850.185 1.8151.815 90.3370.337 2.9702.970 0.1840.184 1.8161.816 1.0321.032 0.96930.9693 0.2390.239 1.7611.761 100.3080.308 3.0783.078 0.2230.223 1.7771.777 0.9750.975 0.97270.9727 0.2840.284 1.7161.716 110.2850.285 3.1733.173 0.2560.256 1.7441.744 0.9270.927 0.97540.9754 0.3210.321 1.6791.679 120.2660.266 3.2583.258 0.2830.283 1.7171.717 0.8860.886 0.97760.9776 0.3540.354 1.6401.640 130.2490.249 3.3363.336 0.3070.307 1.6931.693 0.8500.850 0.97940.9794 0.3820.382 1.6181.618 140.2350.235 3.4073.407 0.3280.328 1.6721.672 0.8170.817 0.98100.9810 0.4060.406 1.5941.594 150.2230.223 3.4723.472 0.3470.347 1.6531.653 0.7890.789 0.98230.9823 0.4280.428 1.5721.572 160.2120.212 3.5323.532 0.3630.363 1.6371.637 0.7630.763 0.98350.9835 0.4480.448 1.5521.552 170.2030.203 3.5883.588 0.3780.378 1.6221.622 0.7390.739 0.98450.9845 0.4460.446 1.5341.534 180.1940.194 3.6403.640 0.3910.391 1.6081.608 0.7180.718 0.98540.9854 0.4820.482 1.5181.518 190.1870.187 3.6893.689 0.4030.403 1.5971.597 0.6980.698 0.98620.9862 0.4970.497 1.5031.503 200.1800.180 3.7353.735 0.4150.415 1.5851.585 0.6800.680 0.98690.9869 0.5100.510 1.4901.490 210.1730.173 3.7783.778 0.4250.425 1.5751.575 0.6630.663 0.98760.9876 0.5230.523 1.4771.477 220.1670.167 3.8193.819 0.4340.434 1.5661.566 0.6470.647 0.98820.9882 0.5340.534 1.4661.466 230.1620.162 3.8583.858 0.4430.443 1.5571.557 0.6330.633 0.98870.9887 0.5450.545 1.4551.455 240.1570.157 3.8953.895 0.4510.451 1.5481.548 0.6190.619 0.98920.9892 0.5550.555 1.4451.445 250.1530.153 3.9313.9310.4590.459 1.5411.541 0.6060.606 0.98960.9896 0.5650.565 1.4351.435 UCL X ,LCL X =X±A 2R UCL X ,LCL X =X±A 2R UCL R = D 4RUCL S = B 4s LCL R = D 3RLCL S = B 3s δ=R/D 2δ= s/c 4中位数图单值图中位数X图全距R图 单值X图 全距R图 子组容量计算控制限用的系数标准差估计值的除数计算控制限用的系数计算控制限用的系数标准差估计值的除数计算控制限用的系数nA 2d 2D 3D 4E 2d 2D 3D 421.880 1.128 - 3.2672.660 1.128 -3.267 31.187 1.693 -2.574 1.772 1.693 - 2.574 40.796 2.059 - 2.282 1.457 2.059 - 2.282 50.691 2.326 - 2.114 1.290 2.326 - 2.11460.548 2.534 - 2.004 1.184 2.534 - 2.004 70.508 2.704 0.076 1.924 1.109 2.704 0.076 1.924 80.433 2.847 0.136 1.864 1.054 2.847 0.136 1.864 90.412 2.970 0.184 1.816 1.010 2.970 0.184 1.816 100.362 3.078 0.223 1.777 0.975 3.078 0.223 1.777 UCL X,LCL X =X±A2R UCL X,LCL X =X±E2RUCL R = D4R UCL MR = D4RLCL R = D3R LCL MR = D3Rδ=R/d2δ= R/d2UCL P ,LCL P ==UCL np ,LCL np =UCL C ,LCL C =UCL U ,LCL U =Cpk=( 1 - k ) x Cp 或 MIN {CPU,CPL}Ppk=( 1 - k ) x Pp 或 MIN {PPU,PPL}单边规格(设计规格)因没有规格上限或下限,没有规格下限 Cp = CPU = Cpk,没有规格上限()P P n P n −±=13nUU 3±=C C 3±=格上限 Cp = CPL = Cpk标准正态分布Pz=过程输出超过特殊规定值(如工程规范限)的比例,這個特殊规定值与过程均值相(针对处于统计控制状态并呈现正态分布的过程)。

SPC制图步骤

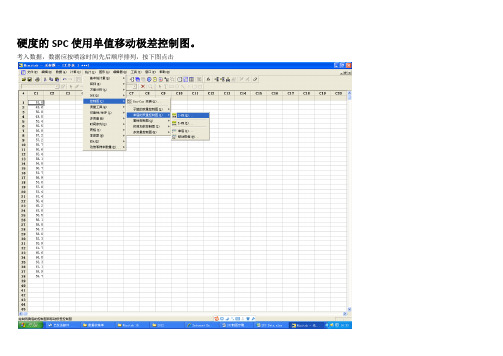

硬度的SPC使用单值移动极差控制图。

考入数据,数据应按喷涂时间先后顺序排列,按下图点击

选C1,点击I-MR选项(P)选择判异准则

点击确定,生成图形,根据图形分析异常原因

底层厚度SPC采用均值-极差控制图。

数据计算方法为取两个操作者测量结果的平均值,6个数据变为3个数据,分别输入MINITAB中,图中取的是后25个数据,按时间排列,按下图点击。

点击XBAR-R选项(P)

输入均值和标准差

选检验,选判异准则

点确定出图,分析原因。

如果原因确实难以分析,可以只选判异中的第一个。

出图如下:。

spc控制图判定准则

spc控制图判定准则准则编辑稳态是生产过程追求的目标。

那么如何用控制图判断过程是否处于稳态?为此,需要制定判断稳态的准则。

判稳准则:在点子随机排列的情况下,符合下列各点之一就认为过程处于稳态:(1)连续25个点子都在控制界限内;(2)连续35个点子至多1个点子落在控制界限外;(3)连续100个点子至多2个点子落在控制界限外。

在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

若界内点排列非随机,则判断异常。

判断异常的准则:符合下列各点之一就认为过程存在异常因素:(1)点子在控制界限外或恰在控制界限上;(2)控制界限内的点子排列不随机;(3)链:连续链,连续9点排列在中心线之下或之上;间断链,大多数点在一侧(4)多数点屡屡靠近控制界限(在2一3倍的标准差区域内出现)连续3个点至少有2点接近控制界限。

连续7个点至少有3点接近控制界限。

连续10个点至少有4点接近控制界限。

(5)倾向性(连续不少于6点有上升或下降的倾向)与周期性。

(6)连续14点中相邻点交替上下。

(7)点子集中在中心线附近。

(原因:数据不真实;数据分层不当)为了方便记忆,下面总结了控制图判异的八个准则:准则1:1个点子落在A区以外(点子越出控制界限)准则2:连续9点落在中心线同一侧准则3:连续6点递增或递减准则4:连续14点中相邻点子总是上下交替准则5:连续3点中有2点落在中心线同一侧B区以外准则6:连续5点中有4点子落在中心线同一侧C区以外准则7:连续15点落在中心线同两侧C区之内准则8:连续8点落在中心线两侧且无1点在C区中。

SPC管制图制作与判读-20130422

D2 评价过程能力

B3 描点及连线

D3 提高过程能力

计量型管制图制作(Xbar-R)

某公司使用机器加工生产一款新型玻璃,其 其厚度要求为0.7±0.2mm,现使用管制图 对生产过程进行监控 并判断生产过程是否 对生产过程进行监控,并判断生产过程是否 否稳定 是否存在潜在不合格品? 否稳定,是否存在潜在不合格品?

SPC管制 管制 制图制作与判读

质量部 APQ QP– 余国文 Q 2013-04-2 20

课程的目标

1- 控制图用于何处? 2 - 如何选择控制对象? 3- 如何搜集数据? 4 - 如何分析和判读控制图? 5 - 控制图控制界限何时重新制定?

开展SPC工程的步骤

培训SPC相关知识 确定关键质量特性

数据收集

数据收集

子组大小

取决于所研究的过程的类型; 较大的子组大小其控制限较窄---能更敏感 感的探测到过程较小的偏差; 计量管制图样本大小n 尽量使n>5 但不宜过大,若分组太大则控制图波动较大, 计量管制图样本大小n,尽量使n>5,但 但 但不宜过大 若分组太大则控制图波动较大 反之则控制图波动不明显; 计量型控制图中的子组大小应该是不变的 的; 计数型控制图的子组大小可在一定范围内 内波动(如±25%);

X bar

UCL LCL

x x

C hart

R

Chart

CL x X 0 . 71 (mm) X A 2 R 0 . 81 (mm) X A 2 R 0 . 62 (mm)

CL R R 0 . 16 UCL LCL

R R

D R 0 . 34 4 D3 R 0

SPC控制图的制作步骤

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

主要内容

绘制程序 各类控制图作法举例 控制图的观察与判断

2

jingdian绘制程序

3

1 确定受控质量特性 即明确控制对象。一般应选择可以计量(或计数)、技术上可

控、对产品质量影响大的关键部位、关键工序的关键质量特性

2 选定控制图种类 3 收集预备数据 4 计算控制界限

下限内侧,即UCL>TU;LCL< TL。而是要看受控工序的工

序能力是否满足给定的Cp值要求。

8

样本大小

2 3 4 5 6 7 8 9 10

X 图用 A2

1.880 1.023 0.729 0.577 0.483 0.419 0.373 0.337 0.308

表5 控制图系数表

R图用

X~ 图 用

D3

“ x R”控制图是通过 图x和R图的联合使用,掌握工序质

量特性分布变动的状态。它主要适用于零件尺寸、产品重量 、

热处理后机械性能、材料成分含量等服从正态分布的质量特性

的控制。

• 例1 某铸造厂决定对某铸件重量采用

x 图R进行控制,每

天抽取一个样本,样本容量n=5,共抽取样本k=25个,测取的预

各种控制图控制界限的计算方法及计算公式不同,但其计算

(1)计算各样本参数(见表3) (2)计算分析用控制图控制线(见表4) 5 作分析用控制图并判断工序是否处于稳定状态 6 与规格比较,确定控制用控制图 7 控制用控制图制好后,即可用它控制工序,使生产过程保持 在正常状态。

4

控 制 图 绘 制 的 一 般 工 作 程 序

备数据如表6所示。该铸件重量规格要求为13 ±2(公斤),并希望

工序能力在1~1.33

解: 11

解:(1)由表3的计算公式计算表6中的每个样本的平均值xi 及极差Ri。如:

(的中1)位找数出或X~计i 算出各样本 (2)计算各样本极差Ri

(1)找出各组最大值Li和最 小值Si (2)计算最大值平均值 L 和最小值平均值 S (3)计算平均极差 R (4)计算范围中值M

计算移动极差Rsi 计算平均不合格品率 p

计算各组不合格品率pi

计算各样本的平均缺陷数 c

计算各样本的单位缺陷数ui

L

1 k

k i 1

Li

S

1 k

k i 1

Si

RLS M LS

2

Rsi xi xi1

p pn n

k

p

n

i

p n i1 k

pi

pn i

ni

k

ci

c i1 k

ui

ci ni

备注

xij——第I样本中的第j个数据i=1,2…k;

j=1,2…n;

D4

M3A2

-

2.267

1.880

-

2.575

1.187

-

2.282

0.796

-

2.115

0.691

-

2.004

0.549

0.076

1.924

0.509

0.136

1.864

0.432

0.184

1.816

0.412

0.223

1.777

0.363

X图用 E2

2.660 1.772 1.457 1.290 1.184 1.109 1.054 1.010 0.975

6 与规格比较,确定控制用控制图

由分析用控制图得知工序处于稳定状态后,还须与规格要求 进行比较。若工序既满足稳定要求,又满足规格要求,则称 工序进入正常状态。此时,可将分析用控制图的控制线作为 控制用控制图的控制线;若不能满足规格要求,必须对工序

所谓满足规格要求,并不是指上、下控制线必须在规格上、

计算公式

x i

1 n

n

xij

j 1

Ri max xij min xij

x j xi n1 n为奇数

2

xi

1 2

x

i

n 2

x

i

n1 2

n为偶数

Ri max xij min xij

Li max xij Si min xij

表2 控制图的样本与样本容量

控制图名称

样本数k

样本容量n

备注

X R 图 X~ R 图

L—S图

一般k=20~25

一般3~6

X~ 图的样本容量常取3或5

X—Rs图 pn图、 p 图

C图、U图

K=20~30 一般k=20~25

1

1/p~5/p

尽可能使样本中缺 陷数C=1~5

7

5 作分析用控制图并判断工序是否处于稳定状态

ni——第i样本的样本容量(各样 本样本容量可以不等) ci——第i样本的缺陷数(各样本 样本容量相等)

6 各样本样本容量不等

3 收集预备数据

收集预备数据的目的只为作分析用控制图以判断工序状态。 数据采集的方法是间隔随机抽样。为能反映工序总体状况,数 据应在10~15天内收集 ,并应详细地记录在事先准备好的调 查表内。数据收集的个数参见表2。

L—S图用 A9

2.695 1.826 1.522 1.363 1.263 1.914 1.143 1.104 1.072

9

各类控制图作法举例

10

1 x R 控制图(平均值——极差控制图)

• 原理:

x图又称平均值控制图,它主要用于控制生产过程中产品质量

特性的平均值;

R图又 称极差控制图,它主要用于控制产品质量特性的分散。

在坐标图上画出三条控制线,控制中线一般以细实线表示,

控制上下线以虚线表示。

将预备数据各样本的参数值在控制图中打点。 根据本节介绍的控制图的判断规则判断工序状态是否 稳定,

若判断工序状态不稳定,应查明原因,消除不稳定因素,重 新收集预备数据,直至得到稳定状态下分析用控制图;若判 断工序处于稳定状态,继续以下程序。

确定受控质量特性 选定控制图种类 收集预备数据 计算控制界限 作分析用控制图

判断工序是否处 于稳定状态

NO

结束

YES

与规格比较,确定 控制用控制图

应用控制图控制工

5

序

图名称 X R图

X~ R 图

L—S图

X—Rs图 Pn图 P图 C图 U图

步骤 (1)计算各样本平均值 xi (2)计算各样本极差Ri

max(xij)——第i样本中最大值;

min(xij)——第i样本中最大值。

x

i

n

1

2

——n为奇数时,第i样本中按大

小顺序排列起的数据列中间位置的数据

1 2

x i

n

2

x i

n1

2

——n为偶数时,第I样 本 中按大小顺序排列起的

数据列中中间位置的两个数据的平均值

(pn)i——第i样本的不合格品数 (各样本样本容量皆为n)