丙烯液相本体聚合过程Polymers+Plus建模与分析

液相本体法生产聚丙烯资料

聚合物和催化剂残渣,可以得到高质量的产品

缺点

反应气体需要气化、冷凝后才能 循环回反应器 反应器内的高压液态烃类物料容 量大,有潜在的危险性

省去了常规催化剂淤浆法中的脱灰、稀释剂、 和甲醇的回收等工序,无规物也大大减少,流 产品需脱催化剂残渣、无规物 淤浆聚合 程大大简化。

采用高效催化剂的气相聚合工艺,不需要脱除 催化剂残渣和无规物。 气相本体 由于是气相本聚合,生产过程中也不需闪蒸 分离或离心干燥。

淤浆聚合法工艺流程

淤浆聚合法工艺参数

1.常规催化剂淤浆法

聚合条件:用溶液做催化剂,催化剂悬浮于反应介质中,丙 烯聚合生成的聚丙烯颗粒分散于反应介质中呈淤泥状。将丙 烯和催化剂加入到几个串联的反应器中。反应釜为附搅拌装 置的釜式压力反应器,容积10~30m³,最大者100m³。催化剂在 反应釜内的停留时间约1.3~3h。在50~80℃、1~2MPaG下进行 聚合。

液相本体法生产聚丙烯

液相本体法工艺流程

精制

H2 催化剂 活化剂

粗丙烯→干燥塔→脱氧塔→分子筛干塔→脱水脱氧→精丙烯→聚合釜→

N2

空气

丙烯回收

闪蒸去活→有机气体置换→催化剂脱活→PP粉料→混炼→挤出造粒→混批

抽真空

尾气回收

→包装→入库

润滑剂 稳定剂

原料及工艺参数

• 粗丙烯 • 催化剂:三氯化钛(固体粉

末) • 分子量调节剂:氢气 • 活化剂:二乙基氯化铝(液

相) • 其他:N2、空气 • 聚合温度:75℃ • 聚合釜压力:3.5MPa

精制:脱除丙烯中含有的水、硫、 氧、砷、CO、CO2 闪蒸:除去聚丙烯粉料中的挥发性 物质,并降低粉料的温度 回收:丙烯在一定的温度下对应一 定的蒸汽压,常温时,将气相丙烯 压缩到2.0MPa,冷却至32℃以下气 相丙烯变为液相丙烯,而在这一温 度下,N2不能液化,气液分离后得 到液相丙烯

丙烯液相本体法聚合反应过程的优化控制

3 I 5 MP a耗 时 4 0 mi n左 右 , 是丙烯聚合反应 的关键阶段 , 直 接 影 响产 品的 质 量 , 也 是 控 制 过 程 的难 点 。 4 ) 恒 温恒 压 的 反应 维 持 阶段 。 当釜 温在 7 5 + 2  ̄、 釜 压 在3 . 5 士 0 . 1 MP a时 进 人 恒 温 恒 压 的反 应 维 持 阶 段 。 随 着 反 应 时 间 的延 长, 釜 内液 相丙 烯 逐 渐 减 少 , 聚丙 烯 颗 粒 随之 增 加 。 当液 相 丙 烯 基本 消失 , 釜 内 主要 是 聚 丙 烯 固体 颗 粒 和 未 反 应 的 气 相 丙 烯 时 , 釜压 下 降 , 反应 结 束 。此 阶 段 一 般持 续 ( 4 - 6 ) h , 其 过 程 直 接影 响

阶段 时 间短 、 反 应 升 温 阶段 控 制精 度 高 、 恒 温 恒压 阶段 超 调 小 , 达到设计要求。

关键词 : 聚合反应 , 优化控制 , 模 糊 控 制

Ab s t r a c t

Ai mi n g a t t he f e a t u r e s o f i n t er mi t t en t l i qui d—ph as e bu l k p ol y me r i z at i o n r e a ct i o n o f pr op y l e ne , e. g. , n on l i ne a r , t i me v a r yi ng an d pur e t i me d el a y. Ba s ed 0 n J X一3 0 0) ( DCS, t h e c on t r o l s t r a t e gy t h a t i s c o mp os e d o f PI D an d f uz z y c on t r ol i s gi v en. Th e f u z z y c on t r ol s t r a t e gy i n t h e h ea t i n g p h as e i s a l s o i n t r od uc e d i n de t ai i l n t hi s p ap er Th e r es u l t o f op er a t i on s h o ws t h a t t h e s t r a t e gy of f er s s h or t t i me i n P r e h ea t i n g ph a s e, h i gh c on t r o l a c cu r a c y i n h e at i n g ph a s e, a n d s mal o l v er s h o ot i n g i n c o ns t a n t

液相本体法聚丙烯生产及应用

液相本体法聚丙烯生产及应用液相本体法聚丙烯生产及应用聚丙烯是一种重要的合成塑料,广泛应用于包装、家具、医疗器械等行业。

近年来,液相本体法聚丙烯技术的发展为聚丙烯的生产带来了新的机遇和挑战。

液相本体法聚丙烯生产技术是指将丙烯溶解在流动的介质中,通过催化剂的作用,在高压高温条件下进行聚合反应。

相比于传统的气相法聚合,液相本体法聚丙烯具有以下优势:首先,液相本体法聚丙烯具有更高的聚合效率。

由于丙烯在液相中的溶解度较高,催化剂可以更好地与丙烯分子接触,从而提高聚合反应的速率和选择性,减少了副反应的发生,提高了聚合产率。

其次,液相本体法聚丙烯的产品性能优良。

由于液相聚合过程中的高温高压条件,聚合物的结晶度较高,分子链排列更加有序,从而提高了聚合物的物理性能,如强度、硬度、耐热性等。

另外,液相本体法聚丙烯还具有较好的环保性能。

由于聚合反应在封闭系统中进行,反应液体被循环利用,减少了废水、废气的排放,降低了环境污染。

液相本体法聚丙烯技术的应用也越来越广泛。

在包装行业,由于液相聚丙烯产品具有较高的物理性能和透明度,被广泛应用于食品包装、化妆品容器等领域。

在家具制造中,液相聚丙烯的耐磨损性和耐腐蚀性使其成为家具制造材料的理想选择。

在医疗器械领域,液相本体法聚丙烯制成的一次性医用器械材料,既符合卫生要求,又具有较高的使用性能。

尽管液相本体法聚丙烯技术在生产和应用中取得了显著成果,但在实际操作中仍面临一些挑战。

首先,液相聚合反应中需要控制好温度、压力等工艺参数,确保聚合反应的稳定性和选择性。

其次,催化剂的选择和寿命也对聚合反应的效果产生重要影响,需要进一步研究和探索。

此外,液相本体法聚丙烯的生产成本较高,需要进一步降低生产成本,提高技术的经济性。

总之,液相本体法聚丙烯是一种具有广阔前景的聚合技术,其在聚丙烯生产和应用中具有重要的意义。

通过不断的研究和创新,相信液相本体法聚丙烯技术将为塑料工业的发展带来更多的机遇和突破。

年产3万吨聚丙烯液相本体法聚合车间工艺设计分析解析

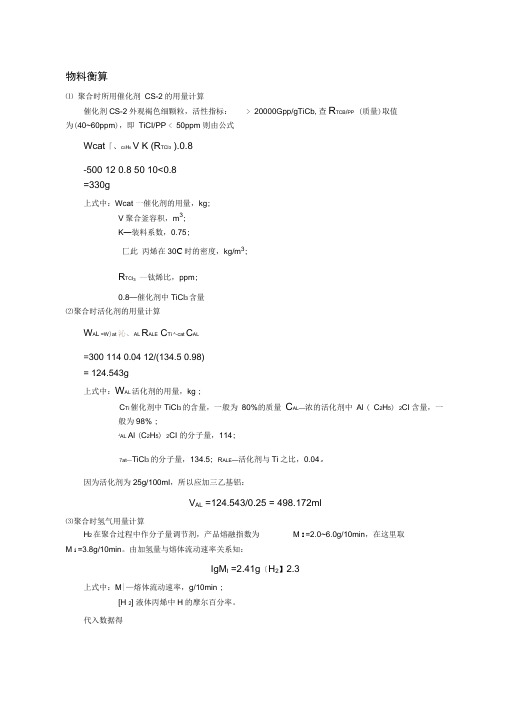

物料衡算⑴ 聚合时所用催化剂CS-2的用量计算催化剂CS-2外观褐色细颗粒,活性指标:> 20000Gpp/gTiCb,查R TCB/PP (质量)取值为(40~60ppm),即TiCI/PP < 50ppm 则由公式Wcat「、c3H6V K (R TCI3 ).0.8-500 12 0.8 50 10<0.8=330g上式中:Wcat 一催化剂的用量,kg;V聚合釜容积,m3;K—装料系数,0.75;匚此丙烯在30C时的密度,kg/m3;R TCI3—钛烯比,ppm;0.8—催化剂中TiCl3含量⑵聚合时活化剂的用量计算W A L =W)at 沁、AL R ALE C Ti ^-cat C AL=300 114 0.04 12/(134.5 0.98)= 124.543g上式中:W AL活化剂的用量,kg ;C Ti催化剂中TiCl3的含量,一般为80%的质量C AL—浓的活化剂中Al ( C2H5) 2CI含量,一般为98% ;J AL Al (C2H5) 2CI 的分子量,114;7at—TiCl3 的分子量,134.5; R ALE—活化剂与Ti之比,0.04。

因为活化剂为25g/100ml,所以应加三乙基铝:V AL =124.543/0.25 = 498.172ml⑶聚合时氢气用量计算H2在聚合过程中作分子量调节剂,产品熔融指数为M I =2.0~6.0g/10min,在这里取M i =3.8g/10min。

由加氢量与熔体流动速率关系知:IgM I =2.41g〔H2】2.3上式中:M|—熔体流动速率,g/10min ;[H 2] 液体丙烯中H的摩尔百分率。

代入数据得lg[H2]=(lg3.8 -2.3)/2.4一0.717[出]= 0.192=19.2%又由于[H 2】=n H2/ (n03 H6' n H2).n^ 二0.201kmol贝V V H2=0.201 22.^4.5024m3m H=门出2 = 0.402kg⑷聚合时第三组分DDS的用量密度f=1.070-1.080g/ml (25C),这里取片1.08,分子量为244.4。

环管式反应器中的丙烯聚合过程的介观尺度模拟论文

环管式反应器中的丙烯聚合过程的介观尺度模拟研究背景:工业上,通常可以采用搅拌釜、流化床或环管反应器(工艺)来生产聚丙烯(PP)产品。

其中,环管工艺具有结构简单、操作成本低和良好的散热效果的优点,目前已成为聚丙烯生产的主要工艺之一。

在我国,采用环管工艺的生产装置有十几套,约占聚丙烯总生产能力的35%。

然而,国内外对环管聚丙烯工艺的研究并不是很多,尤其在介观(颗粒)尺度上的模型研究就更少。

在环管反应器聚丙烯生产过程中,聚丙烯颗粒内部的丙烯浓度和温度分布直接影响聚丙烯的分子量分布和聚合反应速率,并影响反应器内的颗粒粒径分布;而聚丙烯颗粒粒径分布影响着反应器的气力输送、后处理工序生产成本和最终的聚丙烯物性,特别是对于环管反应器后连有流化床反应器的工艺有重要影响。

因此,有必要从介观(颗粒)尺度上对环管反应器进行研究,分析反应器内的聚丙烯颗粒内部的丙烯浓度、温度分布和颗粒增长情况,并对颗粒群的粒径分布情况进行研究,分析各种因素对颗粒粒径分布的影响。

国内聚丙烯工艺进展:中国陆续引进了先进的聚丙烯生产技术,而且还通过自身的努力来吸收和转化发展国内的聚丙烯生产技术和工艺。

上世纪80年代,中国石化上海公司聚丙烯工艺在综合国内和国外聚丙烯工艺优缺点深入研究,发展提出“丙烯液相本体聚合+卧式釜气象聚合”(SPG)这一创新的局和工艺路线。

辽河石化公司,又继承了中国石化上海工程有限公司工艺,经过多年的研究和发展,首次建成2×104t/a聚丙烯装置,经过三年的发展,改善,并成功的实现了连续化生产,弥补了我国在聚丙烯连续聚合工艺方面的空白。

在聚丙烯技术逐步国产化生产具有里程碑式意义。

Spheripol工艺是目前主要的聚丙烯生产工艺,在我国应用广泛。

该工艺的核心部分位环管反应器。

环管反应器一般由4根或6根带冷却水夹套的直筒和多段180°弯头闭环连接而成,安装在反应器内的轴流泵推动浆液作高速定向循环流动。

在正常操作状态下,反应器内的浆液的循环比(浆液的循环流量与出口流量之比)约为130,流速可达7~8m/s。

液相本体法生产聚丙烯

压力控制

聚合压力

液相本体法聚合压力通常在2-5MPa 之间,压力可以提高聚合反应速率和 聚合物分子量。

反应器压力控制

真空系统

在必要时使用真空系统,以降低残留 单体和溶剂的含量。

保持反应器内恒定的压力,有助于维 持稳定的聚合条件。

原料纯度与配比

02

聚丙烯具有优良的耐热性、耐化 学腐蚀性、电绝缘性和加工性能 ,且成本相对较低,因此在塑料 行业中占据重要地位。

液相本体法的定义和特点

液相本体法是一种聚丙烯生产工 艺,采用液态丙烯为原料,通过 催化剂作用在液相条件下进行聚

合反应。

液相本体法的特点包括:工艺流 程简单、投资少、操作简便、生 产灵活、对原料丙烯纯度要求低

副产物处理难度大

液相本体法生产聚丙烯过程中会产生一定量的副产物,处理难度较大, 可能影响产品质量和环保性能。

原料单一

该方法一般使用单一的丙烯原料,缺乏灵活性,难以适应市场需求的 变化。

05 液相本体法生产聚丙烯的 应用与前景

应用领域

包装材料

聚丙烯可用于生产食品包装袋 、饮料瓶、药品包装等,因其

良好的阻隔性能和耐热性。

单体纯度

确保丙烯单体的纯度,去除杂质和过氧化物,以提高 聚合产物的质量和性能。

溶剂选择

选择适当的溶剂,能够溶解单体和聚合物,同时不影 响聚合反应。

单体与溶剂配比

优化单体与溶剂的配比,以获得最佳的聚合效果和经 济性。

催化剂活性与用量

01

催化剂选择

选择高效、稳定的催化剂,能够 提高聚合反应速率和聚合物分子 量。

包装与储存

将制成的聚丙烯颗粒进行 包装和储存,以便于运输 和销售。

液相本体法生产聚丙烯

气相本体聚合工艺流程

.

气相本体聚合工艺参数

原料: 丙烯(+乙烯)、氢气、催化剂

反应条件: 反应温度: <88oC 反应压力: <4MPa

.

工艺比较

工艺方法

优点

不使用惰性溶剂,反应系统内单体浓度高,聚

合速率快,转化率高,容易除去聚合热

能耗低、工艺流程简单、设备少、成本低 液相本体 能除去对产品性质有不良影响的低分子量无规

.

气相本体聚合反应器内容易形成 局部热点导致聚合物结块,从而 导致装臵停车,连续运行周期比 不上环管装臵

.

•2.高效催化剂淤浆法 •聚合条件:采用超高活性的高效催化剂。

•淤浆法制备pp的现状:近年来,传统的淤浆法工艺在生产中的比例明 显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、 高相对分子质量吹塑膜以及高强度管材等.近年来,人们对该方法进行 了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除 催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规 共聚物和抗冲共聚物产品等

聚合物和催化剂残渣,可以得到高质量的产品

缺点

反应气体需要气化、冷凝后才能 循环回反应器 反应器内的高压液态烃类物料容 量大,有潜在的危险性

省去了常规催化剂淤浆法中的脱灰、稀释剂、

和甲醇的回收等工序,无规物也大大减少,流 产品需脱催化剂残渣、无规物 淤浆聚合 程大大简化。

采用高效催化剂的气相聚合工艺,不需要脱除 催化剂残渣和无规物。 气相本体 由于是气相本体聚合,生产过程中也不需闪蒸 分离或离心干燥。

相) • 其他:N2、空气 • 聚合温度:75℃ • 聚合釜压力:3.5MPa

精制:脱除丙烯中含有的水、硫、 氧、砷、CO、CO2 闪蒸:除去聚丙烯粉料中的挥发性 物质,并降低粉料的温度 回收:丙烯在一定的温度下对应一 定的蒸汽压,常温时,将气相丙烯 压缩到2.0MPa,冷却至32℃以下气 相丙烯变为液相丙烯,而在这一温 度下,N2不能液化,气液分离后得 到液相丙烯

丙烯聚合反应器与过程模型化

Industrial & Science Tribune 2012.(11).2

·69·

产业与科技论坛 2012 年第 11 卷第 2 期

( 一) 活化反应: 助催化剂与催化剂在载体催化剂表面发 发生氧化聚合。 生反应, ( 二) 链引发反应: 丙烯分子自行插入活性中心, 形成聚

* * 丙烯链的开端 C + M P1 。

【关键词】 聚合反应器; 过程模型化; 过程模拟 【作者单位】 林柏昆, 中国石油广西石化分公司

聚丙烯是丙烯聚合得到的热塑性树脂, 其密度小、 成本 低、 化学稳定性高, 在电器、 电子产品、 汽车、 建筑包装等多个 方面有着广泛的应用。 其产业也日益发展, 工艺多样, 不断 适应着市场上各种层次的需求 。 研究丙烯聚 的出现新产品, 合反应器与过程模型化能够更好的服务于聚合丙烯工业, 为 其他行业服务。 一、 聚丙烯的生产工艺 聚丙烯的生产工艺包括淤浆法工艺 、 溶液法工艺、 本体 法工艺、 气相法工艺等。 ( 四 ) 基于模型的 聚 类 算 法 。 基 于 模 型 的 方 法 主 要 有 两种: 统计方法和神经网络方法 。 大多聚类都采用了统计 方法, 也就是利用概率参数来帮助确定概念或聚类 。 所获 得的每 个 聚 类 通 常 都 是 通 过 概 率 描 述 来 表 示 的 。 COBWEB 是一个常用并且简单的增量式概念聚类方法 。 它 的 采用分类树的形式创建 输入对象是采用符号量来描述的, 一个层次 聚 类 。 一 个 分 类 树 中 的 一 层 形 成 一 个 划 分 。 COBWEB 的另外一个版本是 CLASSIT , 它可以对连续取值 属性进行增量式聚 类 。 这 两 个 方 法 都 不 适 用 于 对 大 数 据 库进行聚类 。 神经网络聚类方法是将每个聚类描述成一个例证, 每个 例证作为聚类的原型, 然后根据某种度量, 将新的对象分配 到最相似的聚类之中。主要的方法有: 竞争学习方法和自组 织特征映射方法。 三、 当前聚类算法普遍存在的问题 上文主要讨论了聚类分析算法的分类, 并且介绍了每一 这些算法虽然已经被广泛应用到 类中有代表性的几种算法, 但都存在着这样或者那样的不足 。 这些不足总 众多领域中, 起来说有以下几种: ( 一) 对初始参数敏感, 最终结果强烈地依赖于初始化参 。 数 在这些算法的初始输入中, 除了需要聚类的数据, 往往 还要求用户输入一些相关的参数, 而这些参数选择的好坏直 接影响到聚类结果的好坏 。对普通用户来说, 参数的选择存 在一定的困难。 ( 二) 难以找到最优聚类。一个包含 n 个数据的数据集, 如果把它聚成 k 个类, 共有种可能, 但目前还没有一种能从

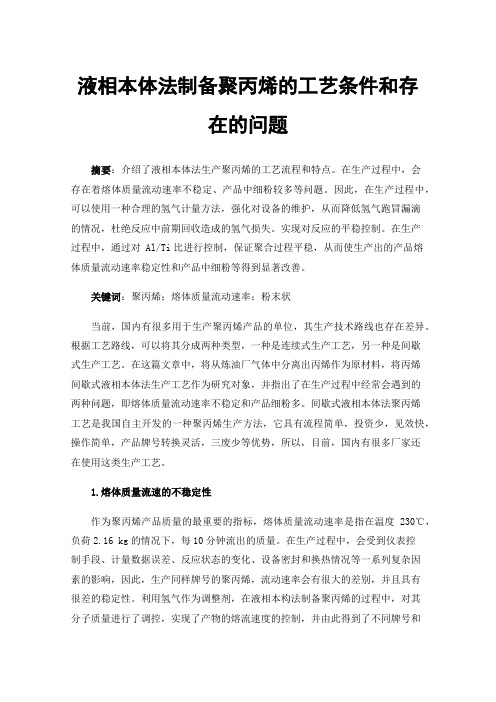

液相本体法制备聚丙烯的工艺条件和存在的问题

液相本体法制备聚丙烯的工艺条件和存在的问题摘要:介绍了液相本体法生产聚丙烯的工艺流程和特点。

在生产过程中,会存在着熔体质量流动速率不稳定、产品中细粉较多等问题。

因此,在生产过程中,可以使用一种合理的氢气计量方法,强化对设备的维护,从而降低氢气跑冒漏滴的情况,杜绝反应中前期回收造成的氢气损失。

实现对反应的平稳控制。

在生产过程中,通过对 Al/Ti比进行控制,保证聚合过程平稳,从而使生产出的产品熔体质量流动速率稳定性和产品中细粉等得到显著改善。

关键词:聚丙烯;熔体质量流动速率;粉末状当前,国内有很多用于生产聚丙烯产品的单位,其生产技术路线也存在差异。

根据工艺路线,可以将其分成两种类型,一种是连续式生产工艺,另一种是间歇式生产工艺。

在这篇文章中,将从炼油厂气体中分离出丙烯作为原材料,将丙烯间歇式液相本体法生产工艺作为研究对象,并指出了在生产过程中经常会遇到的两种问题,即熔体质量流动速率不稳定和产品细粉多。

间歇式液相本体法聚丙烯工艺是我国自主开发的一种聚丙烯生产方法,它具有流程简单,投资少,见效快,操作简单,产品牌号转换灵活,三废少等优势,所以,目前,国内有很多厂家还在使用这类生产工艺。

1.熔体质量流速的不稳定性作为聚丙烯产品质量的最重要的指标,熔体质量流动速率是指在温度230℃,负荷2.16 kg的情况下,每10分钟流出的质量。

在生产过程中,会受到仪表控制手段、计量数据误差、反应状态的变化、设备密封和换热情况等一系列复杂因素的影响,因此,生产同样牌号的聚丙烯,流动速率会有很大的差别,并且具有很差的稳定性。

利用氢气作为调整剂,在液相本构法制备聚丙烯的过程中,对其分子质量进行了调控,实现了产物的熔流速度的控制,并由此得到了不同牌号和不同用途的聚丙烯粉末;结果表明,在一定条件下,聚丙烯氢/聚丙烯比例越大,其聚合速率越快,其熔点也越高,而等规度则越小。

在当前的小体积法生产中,影响熔融产物得率的因素有:1.1加氢不准确计量目前,小型化工艺中,加氢计量多采用聚合釜压力差法,因受温度和测量仪误差等因素的影响,加氢计量不能准确控制。

聚丙烯聚合过程

聚丙烯聚合过程聚丙烯是一种重要的热塑性树脂,广泛应用于塑料制品、纺织品、包装材料等领域。

其制备过程中的聚合反应是至关重要的步骤,通过控制聚合反应条件,可以得到具有不同性能的聚丙烯产品。

下面将介绍聚丙烯的聚合过程及相关信息。

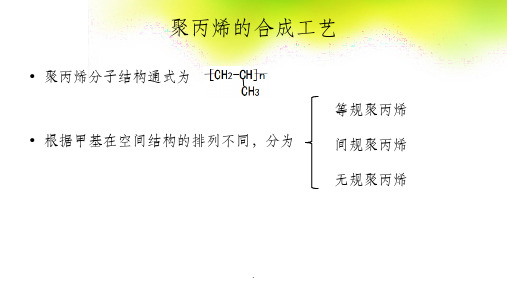

聚丙烯的聚合过程通常是在催化剂的作用下进行的。

常用的催化剂有Ziegler-Natta催化剂和Metallocene催化剂等。

在聚合过程中,单体丙烯通过开环聚合反应,将多个丙烯分子连接在一起,形成长链聚合物结构。

聚丙烯的分子式可以表示为(C3H6)n,其中n代表重复单元数,也决定了聚丙烯的分子量和性质。

在聚丙烯聚合反应中,除了选择合适的催化剂外,反应条件也是至关重要的。

温度、压力、溶剂选择等因素都会影响聚丙烯的聚合速率和产物性质。

通常情况下,聚丙烯的聚合反应在高温高压下进行,以促进聚合物链的形成和延长。

合适的溶剂可以提高反应的效率,避免聚合物结晶而导致反应停滞。

聚丙烯的聚合反应可以分为均相聚合和异相聚合两种方式。

均相聚合是指反应物和催化剂存在于同一相中,易于控制反应条件和产物纯度。

而异相聚合则是指反应物和催化剂处于不同相中,具有较高的反应选择性和更广泛的应用范围。

在实际生产中,聚丙烯的聚合过程需要经过多道工艺步骤,包括预处理、聚合、升温、冷却、造粒等。

通过这些步骤的合理设计和控制,可以得到符合要求的聚丙烯产品,并且提高生产效率和降低成本。

总的来说,聚丙烯的聚合过程是一个复杂而精密的化学反应过程,需要综合考虑催化剂、反应条件、工艺步骤等因素。

只有在适当的条件下进行聚合反应,才能得到高质量的聚丙烯产品,满足不同领域的需求。

1。

ploymerplus分析

基本概念

链段(链节)(Segment) ~CH2 CH2 CH2 CH2 CH2 CH2~ [CH2 CH2 ]n -CH2 -CH2 单体(Monomer) CH2 =CH2

基本概念

聚合度DP(Degree of polymerization)

[CH2 CH2 ]n

DP=M/Mo M:聚合物分子量 Mo :重复单元分子量

逐步聚合反应

缩聚(有副产品) 亲核取代 虚拟缩聚(无副产品)

开环反应(线性分子打开环状分子)

基本概念

亲核官能团 nucleophilic functional groups ~OH , ~NH2 H2O 亲电官能团 electrophilic functional groups. ~COOH, ~COO~ 亲核取代反应 一个反应物中的亲核官能团 取代另一个反应 物中的亲核官能团

乳液聚合

特点:聚合反应发生在胶粒内,胶粒被 分散介质隔开,链自由基寿命长,不易 进行终止反应。 聚合速率高,分子量也高。

基本概念

临界胶束浓度:(CMC) 乳化剂在水中开始形成胶束的浓度

反应官能团类型

NN-GRP :完全对称的两端带有强电中心 EE-GRP:完全对称的两端带有弱电中心 EN-GRP:结构对称,一端带有强电中心,另一 端带有弱电中心 N-GRP:亲核端基官能团 E-GRP:亲电端基官能团 NX-GRP EX-GRP

模型特点

不能模拟缩聚和开环反应

不能模拟结构不对称的官能团的反应 必须包括含有端基链段的反应 官能团类型按实际反应中的表现而定 定义反应的关键:指明所有反应物中含 有的官能团的类型

自由基的产生

由引发剂产生自由基 引发剂受热分解(偶氮类引发剂) 引发剂在催化剂作用下产生自由基 (氧 化还原引发体系) 由单体自身产生自由基 光、热辐射引起的特殊引发

聚丙烯聚合工段仿真实习报告

聚丙烯聚合工段仿真实习报告一、聚丙烯简介聚丙烯(PP)是一种通用的热塑性塑料,通常为半透明无色固体,无臭无毒。

PP是在金属有机有规立构催化剂(Ziegler-Natta型),如δ-TiCl3-(C2H5)2AlCl或TiCl3-(C2H5)3Al(效率300~900克聚丙烯/克TiCl3)作用下,使丙烯单体在控制的温度和压力条件下合成的。

因所用催化剂和聚合工艺不同,所得聚合物的分子结构有三种不同类型的立体化学结构,数量也不一样。

这三种结构是指等规聚合物、间规聚合物和无规聚合物。

在等规聚丙烯(最常见的商品形式)中,甲基原子团都处在聚合物骨架的同一侧,这一结构很容易形成结晶态。

由于结构规整而高度结晶化,故熔点高达167℃,耐热,制品可用蒸汽消毒是其突出优点。

耐腐蚀,抗张强度30MPa,强度、刚性和透明性都比聚乙烯好。

具有优良的力学性能,良好的耐热性,高频绝缘性能优良,它的击穿电压也很高抗电压、耐电弧性好,但静电度高,与铜接触易老化并且耐低温冲击性差,较易老化,但可分别通过改性和添加抗氧剂予以克服。

它广泛用于化工、化纤、建筑、轻工、家电、汽车、包装等诸多工业领域。

、二、仿真工段简介装置仿真培训系统以仿DCS操作为主,而对现场操作进行适当简化,以能配合内操(DCS)操作为准则,并能实现全流程的开工,正常运行,停工及事故处理操作;调节阀的前后阀及旁路阀如无特殊需要不做模拟;泵的后阀如无特殊需要不做模拟;对于一些现场的间歇操作(如化学药品配制等)不做仿真模拟;其中开工操作从各装置进料开始,假定进料前的开工准备工作全部就绪。

本单元仿真培训软件仿真范围如下:200单元:丙烯聚合反应以下单元工段不在本软件仿真范围内000单元:丙烯原料的精制100单元:催化剂的配制与计量300单元:丙烯回收及产品的汽蒸干燥公用工程系统及其附属系统不进行过程定量模拟,只做部分事故定性仿真(如仿突然停水、电、汽、风;工艺联锁停车;安全紧急事故停车);压缩机的油路和水路等辅助系统不做仿真模拟。

丙烯液相本体聚合反应体系的物性计算方法

2.1.2 氢气 氢气在聚合中的作用是链转移剂,其在反应相中的浓度准确性对聚合物分子量的模拟

USING THE PC-SAFT EQUATION OF STATE FOR PROPYLENE BULK POLYMERIZATION PROCESSES

FENG Lian-Fang1,LI Feng-Yong1,GU Xue-Ping1,TANG Zhi-Wu2 and LIU Bo2

(1 Zhejiang University, State Key Lab of Polymer Reaction Engineering, Hangzhou, 310027 2 Yangzi Petrochemical,Nanjing 210048)

引言

丙烯液相聚合过程以丙烯为单体,氢气为链转移剂,该体系中含有单体丙烯、链转移 剂氢气、聚合物聚丙烯以及微量催化剂。在工业液相丙烯聚合过程中,液相聚合釜的压力 大于 2.5Mpa,温度约为 70C,停留时间小于 1 小时,反应器采用半釜操作,聚合在液相丙 烯中进行,单体蒸发撤走聚合热。由于聚合物的存在对体系的平衡存在一定影响,而氢气 在液相中的浓度决定了聚丙烯聚合度的大小。如何得到液相丙烯中氢气的准确含量,是液 相丙烯聚合过程模拟的基础。

costas19991指出由于聚合物与小分子结构上的差别使含有聚合物的流体在相行为和热力学性质上面有所不同在中高压状态下状态方程模型能很好的处理含聚合物体系的相平衡和物性计算但是基于不同理论的状态方程模型有各自特定的范围

A010

丙烯液相本体聚合反应体系的物性计算方法

冯连芳* 黎逢泳 顾雪萍

(浙江大学 化学工程联合国家重点实验室聚合反应工程分室, 杭州, 310027)

2.1 纯组分参数确定

基于响应曲面法的环管式丙烯本体聚合过程模拟

基于响应曲面法的环管式丙烯本体聚合过程模拟隋述会;洪定一;洪东峰【期刊名称】《化工学报》【年(卷),期】2014(065)0z2【摘要】采用响应曲面法(RSM),利用Aspen Polymers Plus软件对环管工艺丙烯液相本体聚合过程进行了模拟.利用基于Newton-Raphson逐步逼近法对聚丙烯样品的GPC曲线进行解析,得到所用催化剂有5个活性中心;建立催化剂均匀球体模型并对其进行球积分,利用Monte Carlo随机模拟法,计算得到了聚合动力学参数;利用Box-Behnken Design方法进行实验设计,探讨了聚合温度、压力、丙烯质量流量、催化剂用量、氢气用量等主要因素对环管反应器出口聚丙烯(PP)分子质量的影响,建立了以环管反应器出口聚丙烯分子质量为响应函数的数学模型.利用模型计算出的聚丙烯相对分子质量为2.142×10 5,与实测值的误差为1.25%;利用数学模型和3D响应曲面趋势图,可以方便地调整装置操作,改进产品质量.【总页数】7页(P162-168)【作者】隋述会;洪定一;洪东峰【作者单位】北京理工大学材料学院,北京100001;中国石油化工集团公司,北京100029;中国石油化工集团公司,北京100029;北京理工大学材料学院,北京100001【正文语种】中文【中图分类】TQ325.1+4【相关文献】1.基于响应曲面法的环管装置聚丙烯相对分子质量的模拟及优化 [J], 隋述会;洪定一;洪东峰2.物料阶跃变化下的本体法环管式丙烯聚合过程模拟 [J], 罗正鸿;郑屹;温少桦3.基于修正闭环子空间辨识-分段线性结构的环管式丙烯聚合反应过程非线性模型预测控制 [J], 娄海川;苏宏业;古勇;侯卫锋;谢磊;荣冈4.旋转直线切向流聚丙烯管式膜器环隙切剖面流场测试 [J], 王成端;陈文梅;李建明;蒋光明5.本体法环管式丙烯聚合过程建模和MFR预报 [J], 蒋京波;徐用懋;范顺杰因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2动力学参数对重均相对分子质量的影响

pa舳etefs Fig.2 E侬:cts of kinetic

on肘w of p01ypropylene

3.2催化剂活性中心模拟分析 使用zie91er—Natta催化剂体系生产的聚烯烃

具有较宽的相对分子质量分布,分散系数从4~20 不等,多活性中心是造成多分散性的主要原因¨o。 要确定活性中心的数目,需要确定两个参数,一是每 个活性中心的权重,即每个活性中心生成的聚合物 所占的质量比;二是每个活性中心所生成的聚合物 相对分子质量。采用schulz—Flory最可能分布来 描述每个活性位的聚合行为。该分布是一个单参数

@

链引发

磁+M土P:

七i=5.13×108exp[一3.18×104/(尺r)]

0

链增长

磷+M三畔+。

~=5.13×108exp[一3.18×104/(R丁)]

H 、J、,、,

万方数据

活性中心向单体转移

P::+M兰当磁+D:

kM=5 000exp[一2.38×104/(尺丁)]

@ 、,

活性中心向氢转移

P:+心生壤+D:

七。H=5.1×1012exp[一6.9×104/(Rr)]

∞

自失活

磁±k。+D:

k=8.935×10旬exp[一418/(Rr)]

o )、,

3过程模拟分析

3.1反应动力学参数敏感性模拟分析 3.1.1动力学参数对单体转化率的影响

动力学参数对单体转化率的影响见图1。从图 1可见,单体转化率随催化剂自失活速率常数的增 加而降低;单体转化率随催化剂自活化速率常数、催 化剂氢活化速率常数、链增长速率常数的增加而增 大,其中链增长速率常数对单体转化率的影响最大, 其次为催化剂氢活化速率常数,催化剂自活化速率 常数的影响较小;活性中心向单体链转移以及向氢 气链转移速率常数对单体转化率基本没有影响。

间吸引和排斥的相互作用,将s√岍状态方程中扰

[收稿日期]2004—10一08;[修改稿日期]2005一01一03。 [作者简介]冯连芳(1963一),男,浙江省杭州市人,大学,教授,电 话0571—87951307,电邮fenglf@mail.1lz.zj.cn。

石

油

化

工

P】弧OCHEMICAL 1ECHNOLOGY

[摘要]依据聚合反应机理,采用AsPEN公司的P0lym船P1us为软件平台,对}Iyp01工艺的丙烯液相本体聚合过程进

行建模与流程模拟。聚合体系的物性以及相平衡采用含链扰动的统计流体理论(Pc~sAFr)方法计算,参考文献值并

结合工业装置的操作数据对丙烯聚合反应机理及其动力学参数进行修正。模拟分析表明,催化剂的氨活化速率常数、催

采用ziegler—Natta催化体系生产的聚烯烃是 产量最大、牌号最多、用途最广、发展速度较快的合 成树脂。对于烯烃聚合动力学的研究报道很多,但 是各研究者得到的动力学数据差别很大u J,而且许 多实验研究结果并没有采用工业数据核实;另外,烯 烃聚合体系的热力学性质的准确计算是过程模型化 的阻碍之一,复杂非线性模型的求解和分析也是难 点问题,因此在求解时必须进行大量的简化。

在丙烯液相本体聚合体系中,氢气在液相中的 含量决定了聚丙烯聚合度的大小,聚合物的存在对 体系的平衡存在一定的影响。如何得到液相丙烯中 氢气的准确含量,是液相丙烯聚合过程模拟的基础。 用于处理含聚合物体系的物性方法有s锄chez—

Lacombe,SoaVe—Redlich Kwong,Statistical Associa-

F蟾.3 CompaIison of expeIimental data wi也

tlle fitted ones on 6 acⅡve sites.

一GPC curve:——Fitted curve;

…一Mw dis缸ibudon for dif俺Ient舵6Ve s沁

;A触 O舫

0m Om O£| 0m

表l丙烯聚合体系中组分的Pc—sAl可方程参数 Tabk l Pa脚mters 0f PC—SA】可6Dr each comp∞ent

in prDpyl衄e polymeri枷on sy咖m

2丙烯聚合反应机理与动力学常数

丙烯聚合是一个典型的配位聚合反应,聚合动 力学及其参数确认是非均相ziegler—Natta催化合 成聚烯烃过程模型化的关键。由于催化剂负载化程 度、助催化剂、给电子体的不同,聚合机理及动力学 常数也不尽相同口]。在收集分析文献值并结合工

图l 动力学参数对单体转化率的影响 Fig.1瑚6Bcts of kinelic par锄e锨s on pmpyle∞conⅧ商on.

3.1.2动力学参数对重均相对分子质量(帆)的

影响

动力学参数对帆的影响见图2。从图2可见,

活性中心向单体链转移速率常数、活性中心向氢气链 转移速率常数以及链增长速率常数对^£的影响较 大。随活性中心向单体链转移以及向氢链转移常数 的增加,^L急剧下降;随链增长速率常数的增加,聚

:_.WW7 I ∞趸弓ls∞名 O肿 nⅢ 0 £!

nm

2.5

3.0

3.5

4.0

4.5

5.0

5.5

6.O

6.5

7.U

19^£

图4不同活性中心时』lf。计算值与实验值的残差比较

Fig.4 oDmparison residuals betw∞n experimenta:l data

and calculated data of dif艳rent ac蛀ve sites.

·240·

帆oc既石 M【c油ALⅡ化’C删工0哟GY

2005年第34卷

3.3聚合反应温度变化模拟分析 考察了牌号A在操作温度70℃左右变化2℃

时,反应釜压力、气液相中的氢气含量、聚合物生成 量以及相对分子质量随温度的变化规律,结果见图 5、图6。

腿

晰

舛

£} 譬日暑plj吕I!。}Jog—¨qoI=

吐ng F1uid r11leory(s√岍),PC—SAFT等方法。

PC—S触叮状态方程是S趾叩状态方程的扩展H,5 J。 两个模型都基于流体扰动理论,认为流体的热力学 性质是基准项和扰动项的加和,基准项取自wer. meim对于硬链流体的一阶热力学扰动理论,扰动项 中考虑了分子间的吸引力和排斥力。在Pc—sm丌 状态方程中,认为组成链状大分子的链段就是 sAFr方程中的硬链分子,考虑了大分子间链段之

2005年第34卷第3‘期

石

油

化

工

PEHROCH团mCAL,IECHNOI oGY

丙烯液相本体聚合过程Polymers Plus建模与分析

冯连芳1,黎逢泳1,顾雪萍1,王嘉骏1,汤志武2,刘 波2

(1.浙江大学化学工程联合国家重点实验室聚合反应工程分室,浙江杭州310027; 2.中国石化扬子石化股份有限公司,江苏南京210048)

Stati妣al Peml_bed—Chain

Associa吐ng Flllid Theofy

(Pc—s伽叩)状态方程为基础,采集工业数据校核

模型参数,利用Polym懿P1lls为软件平台,对搅拌

釜式丙烯液相本体聚合过程(Hypol工艺)进行建模

与过程模拟分析。

1丙烯聚合体系物性的PC—S越丌计算方法

化剂自失活速率常数以及链增长速率常数对单体转化率影响较大;氢气的链转移常数、活性中心向单体的链转移常数以

及链增长速率常数聚合度影响较大;催化体系的多活性中心导致相对分子质量分布加宽,对相对分子质量分布血线进

行解耦得到催化剂的活性位个数为6;反应器温度的变化不仅影响产量,同时也影响产品的相对分子质量。

合物的峨增加。催化剂自活化速率常数、氢活化

第3期

冯连芳等.丙烯液相本体聚合过程P0b,mcrS Plus建模与分析

’239·

速率常数以及催化剂的失活速率常数对』l£几乎没 有影响。

表2牌号A和B韵相对分子质量分布GPc测量结果 1’able 2 Average molecul雒m粕s删潞哪ed by GPC

[关键词]丙烯;聚丙烯;聚合;模型化;模拟

[文章编号]1000一8144(2005)03—0237一05

[中图分类号]TQOl5

[文献标识码]A

以安全稳定生产、产量和质量优化、多牌号聚合 物品种最优切换、柔性生产技术等为目标的聚合过 程先进控制(创℃)一直是众多研究者感兴趣的热 点问题。基于反应机理的工业级聚合反应装置的模 型化和过程模拟分析是APc技术实现的基础。由 于聚合反应过程的高度复杂性、偶合性和高度非线 性以及优化控制目标所涉及的关键变量无法测量或 在线测量,因此过程建模及其模拟并非易事。

图5氢气在气、液相中的含量随反应温度的变化 Fig.5 Variation of mole舳c廿on ofhydrogen in

5;…一Site 口Site 3;——Site 4;△Site

6;……Site 7

试样B与A类似,当采用6个或7个活性位拟 合GPc数据时,计算值与实验值吻合,计算残差值 相对于3~5个活性位的残差值小。综合A和B的 活性中心个数拟合的结果,该ziegler—Natta催化体 系的活性中心个数为6。不同活性中心生成的聚合 物质量分数见表3。