离心压缩机检修与装配

第二章 离心式压缩机及增速器的安装与检修

第二章离心式压缩机及增速器的安装与检修离心式压缩机是高速机械,它通常用汽轮机或电动机通过增速器来驱动。

离心式压缩机的安装与检修的质量对压缩机正常运转和提高使用效率,延长寿命都是十分重要的。

所以,不论是安装或检修都必须根据各种规范,按照科学的方法来进行。

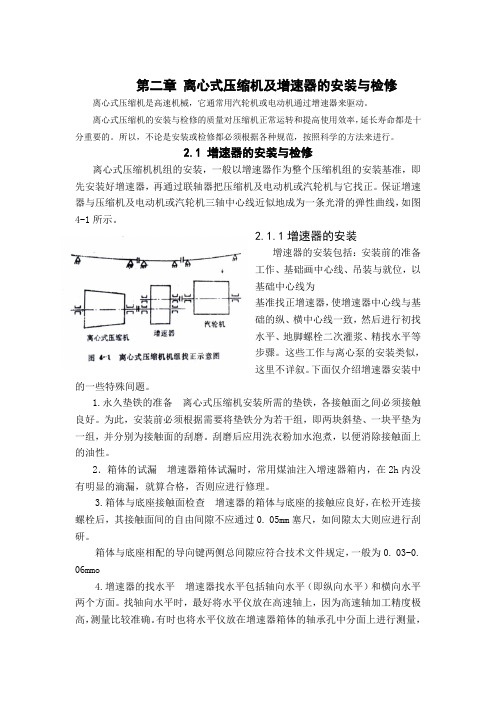

2.1 增速器的安装与检修离心式压缩机机组的安装,一般以增速器作为整个压缩机组的安装基准,即先安装好增速器,再通过联轴器把压缩机及电动机或汽轮机与它找正。

保证增速器与压缩机及电动机或汽轮机三轴中心线近似地成为一条光滑的弹性曲线,如图4-1所示。

2.1.1增速器的安装增速器的安装包括:安装前的准备工作、基础画中心线、吊装与就位,以基础中心线为基准找正增速器,使增速器中心线与基础的纵、横中心线一致,然后进行初找水平、地脚螺栓二次灌浆、精找水平等步骤。

这些工作与离心泵的安装类似,这里不详叙。

下面仅介绍增速器安装中的一些特殊间题。

1.永久垫铁的准备离心式压缩机安装所需的垫铁,各接触面之间必须接触良好。

为此,安装前必须根据需要将垫铁分为若干组,即两块斜垫、一块平垫为一组,并分别为接触面的刮磨。

刮磨后应用洗衣粉加水泡煮,以便消除接触面上的油性。

2.箱体的试漏增速器箱体试漏时,常用煤油注入增速器箱内,在2h内没有明显的滴漏,就算合格,否则应进行修理。

3.箱体与底座接触面检查增速器的箱体与底座的接触应良好,在松开连接螺栓后,其接触面间的自由间隙不应通过0. 05mm塞尺,如间隙太大则应进行刮研。

箱体与底座相配的导向键两侧总间隙应符合技术文件规定,一般为0. 03-0. 06mmo4.增速器的找水平增速器找水平包括轴向水平(即纵向水平)和横向水平两个方面。

找轴向水平时,最好将水平仪放在高速轴上,因为高速轴加工精度极高,测量比较准确。

有时也将水平仪放在增速器箱体的轴承孔中分面上进行测量,但是精度则低于在高速轴上测量。

在增速器中分面上测量水平时,其轴向水平应以镗孔处为准,横向水平应以箱体水平中分面的四角为基准,如图4-2所示。

6.第三章 离心式压缩机-5节-维修

2.清扫、检查、修复或更换压缩机各部零件 (5)清洗并检查止推盘 1)检查止推盘表面应光滑无磨损、沟槽。 2)测量止推盘端面圆跳动值不大于0.015㎜。

2.清扫、检查、修复或更换压缩机各部零件

(6)清扫并检查转子 1)清洗转子。 2)检查转子各部轴颈有无划痕、拉毛或腐蚀。 3)检查转子叶轮叶片有无裂纹、冲蚀及阻塞情况。 4)转子采用着色探伤法做无损检查。 5 5)检查测量转子轴径的圆度。进气端、排气端转子轴颈的圆 度标准为≤0.02mm。遇到以下情况时转子必须做动平衡: 拆卸或更换联轴器、叶轮后;机组运转中轴振动偏大或超标; 转子跳动严重超标时;转子上其它零部件修磨或补焊后。 6)转子作动平衡。 转子动平衡质量标准为:转子允许剩余不平衡量不小于G2.5级 要求。

1.拆卸、检查压缩机各部零配件

用天车和挂在天车大梁的5吨和2吨手动环链 吊住转子,调整好倒链合适紧度。确认吊具 可靠,安装合格,能保证吊运安全。特别注 意不要碰伤转子级间密封条。平缓吊出转子, 缓缓落在准备好的转子架上。

2.清扫、检查、修复或更换压缩机各部零件

(1)清扫并检查压缩机的内、外机壳 1)清扫压缩机内、外机壳,将机壳内粉尘杂质吹扫干净,清扫压缩机下机 壳。 2)检查机壳有无变形、裂纹,水平剖分面应光洁无损伤、划痕。 3)检查联接螺栓、定位销应无变形和裂纹、咬扣等现象。 4)检查隔板应无裂纹、变形、磨损和腐蚀等缺陷;隔板与机壳应配合紧密; 定位键、定位销应无损坏、变形、松动。 5)检查自由状态外机壳与底座的接触情况,用0.05mm塞尺不得塞入。 6 6)检查地脚螺栓应无松动。 7)检查并用垫片调整支腿螺栓热膨胀预留间隙。进气侧支腿螺栓热膨胀预 留间隙为0.1~0.15mm,排气侧支腿螺栓热膨胀预留间隙为0.2~ 0.25mm。 应逐个拆卸,而不允许同时拆下全部导向滑键进行清洗。 8)拆卸清洗各横向、纵向定位导向滑键后组装。键与键槽的两侧平行度允 许偏差要求≤0.03/100mm/m;检查导向键侧间隙,间隙为0.03~ 0.04mm。 9)检查内缸体机壳水平剖分面的水平度。纵向水平度偏差:≤0.05mm/m; 横向水平度偏差:0.10 mm/m。 对以上清理检查件做出检修处理决定。

离心式压缩机的维护与检修 PPT

项目三 离心式压缩机的维护与检修 任务三 主要零部件的检查与修理

一、主轴的检修 主轴拆卸后,用外径千分尺测量各轴颈(与叶轮、

轴承、联轴器等配合处)的尺寸,以计算其圆度和圆 柱度偏差,其值应在允许范围内。

一、主轴的检修 当偏差超过允许值较小时,可用车削或磨削方法

进行修理; 超差较大时,则应检查主轴直线度偏差是否过大。

一、主轴的检修 检查轴颈表面有无划痕、沟槽、擦伤、磨点等

缺陷,必要时进行探伤检查。 较小的缺陷可用手工刮研并抛光处理;较大的

缺陷可用堆焊、电镀、喷涂等方法修理后,再磨 削抛光。

探伤检查发现裂纹或出现严重缺陷时,一般不 予修理,而用备品配件更换。

二、叶轮的检修 用游标卡尺检测叶轮进口端与吸气室间的径向间

与电动机联轴器的连接装置; 拆除进、出口法兰螺栓,使机壳与进、出口管路

脱开,为安全起见在管口处加装盲板。对于水平剖 分式压缩机,缸体不进行拆卸时,也可不拆进、出 口管线。

2.连接件的拆卸 离心式压缩机拆卸时,首先应拆卸机壳的连接螺栓或机壳

与端盖的连接螺栓,拆开轴承压盖,将汽缸盖或端盖、轴承 压盖吊出。

4.转子的拆卸 用钢丝绳将转子绑好,从缸体上吊起;对于垂

直剖分型压缩机,应将转子从机壳内缓缓抽出, 吊起,放在事先准备好的支架上。

一般情况下,转子部分不进行拆卸解体,以保证 转子动平衡不被破坏。需拆卸时,应沿轴向按从 外向内的顺序依次进行,即推力盘→密封轴套→ 平衡盘→轴套→叶轮。轴套、叶轮等零件常常过 盈套装在轴上,拆叶轮前可先将轴套用机加工的 方法除去。

在拆卸时,汽缸盖与机壳的密封垫片,有时会出现粘连现 象,使汽缸盖难以吊起,此时,可用顶丝或用通芯螺丝刀将 机盖顶起或撬起后,再行拆卸。 3.缸盖及内件的拆卸

离心式压缩机检修规程

2. 水平刨分离心式压缩机维护检修规程目次1总则2检修周期与内容3检修与质量原则4试车与验收5维护与故障解决1总则1.1主题内容与合用范畴1.1.1主题内容本规程规定了乙烯装置大型压缩机组如裂解气、乙烯、丙烯等水平刨分式离心式压缩机(下列简称压缩机)的检修周期与内容、检修与质量原则、试车与验收、维护与故障解决。

1.1.2合用范畴本规程合用于乙烯装置水平刨分式离心式压缩机的维护检修。

其它化工装置水平刨分式离心式压缩机的维护检修参考执行。

1.2编写修订根据API-614(第四版)API-617(第六版)乙烯装置引进设备随机技术资料2检修周期与内容2.1检修周期(见表1)表1 检修周期月注:当检测手段完备,机组运行稳定时,可根据实际运行状况和装置整体停工大修的时间安排适宜延长检修周期;应用干气密封作为压缩机轴封的机组的检修周期原则上不超出36 个月;乙烯装置裂解气压缩机的检修周期为24-36 个月,但不应超出36 个月,每次检修都应按大修执行。

2.2检修内容2.2.1项修视状态监测和运行中发现的问题拟定检修时间和检修内容。

2.2.2大修2.2.2.1拆卸联轴器,检查复核机组的对中状况;拆卸轮毂;检查、清洗轮毂齿轮和齿圈;检查联轴器膜盘及全部叠片和全部螺栓,进行必要的更换;对轮毂齿轮和齿圈和联轴器膜盘进行无损检测;重新调节机组同心度。

2.2.2.2检查、修理压缩机的径向轴承和止推轴承,测量统计各部间隙;检查轴瓦瓦块、可拆卸止推盘的使用状况,使用着色法进行无损检测,根据状况进行更换;调节各轴承间隙。

2.2.2.3检查压缩机各振动探头、温度探头及轴位移探头;调校报警和联锁值。

2.2.2.4检查轴封;拆卸清理浮环密封,检查迷宫和浮环,必要时进行更换,并更换全部密封件;根据运行状况酌情拆卸干气密封或机械密封,检查密封环的使用状况,必要时进行整体更换。

2.2.2.5检查、紧固压缩机基础螺栓;检查压缩机的定位及导向滑销的状况并进行必要的调节和润滑。

图文详解离心式制冷压缩机的维修方法

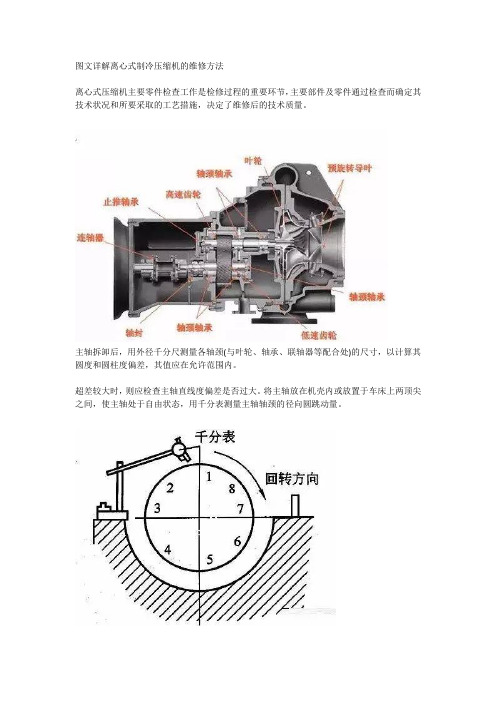

图文详解离心式制冷压缩机的维修方法离心式压缩机主要零件检查工作是检修过程的重要环节,主要部件及零件通过检查而确定其技术状况和所要采取的工艺措施,决定了维修后的技术质量。

主轴拆卸后,用外径千分尺测量各轴颈(与叶轮、轴承、联轴器等配合处)的尺寸,以计算其圆度和圆柱度偏差,其值应在允许范围内。

超差较大时,则应检查主轴直线度偏差是否过大。

将主轴放在机壳内或放置于车床上两顶尖之间,使主轴处于自由状态,用千分表测量主轴轴颈的径向圆跳动量。

将转子分成4-8等分,按转子旋转方向盘动转子,千分表摆动最大值即为径向圆跳动量值。

同时用两块千分表在主轴适当位置测量主轴的直线度偏差。

其径向圆跳动量值应不大于0.01mm,若超标过大,则应更换主轴。

检查轴颈表面有无划痕、沟槽、擦伤、磨点等缺陷,必要时进行探伤检查。

较小的缺陷可用手工刮研并抛光处理;较大的缺陷可用堆焊、电镀、喷涂等方法修理后,再磨削抛光。

探伤检查发现裂纹或出现严重缺陷时,一般不予修理,予以更换。

叶轮的检修用游标卡尺检测叶轮进口端与吸气室间的径向间隙,用长塞尺检测叶轮轮盘、轮盖与隔板的轴向间隙。

当间隙超过允许值时,可通过调整轴承间隙或叶轮垫片来进行调节。

将叶轮与主轴组装在一起,放置于机床两顶尖之间,用千分表测量叶轮出口外圆处的径向跳动量,其测量方法和偏差超过允许范围时的处理方法可参见主轴检修内容。

同时还应测量叶轮的端面跳动量,其值应在允许范围内。

如端面跳动量值超过允许范围值,超标较小时,一般不进行修理;数值较大时,可利用加垫片的方法调整叶轮与主轴的装配关系。

用着色法或磁粉探伤法检查叶轮表面缺陷,应无裂纹、损伤、冲蚀或磨损等痕迹,检查其表面粗糙度应符合技术要求。

叶轮出现裂纹应更换新叶轮;有轻微的磨损、冲蚀等缺陷可用堆焊、补焊法修理,但要通过动平衡测试后方能使用。

检查叶轮流道有无冲蚀、锈垢及沉积物等,并及时进行清理。

检修后的叶轮应进行动平衡、静平衡测试。

平衡盘和推力盘的检修用千分表测量平衡盘和推力盘外圆的径向跳动量及端面跳动量,其值应在允许范围内。

压缩机的安装、检修和装配

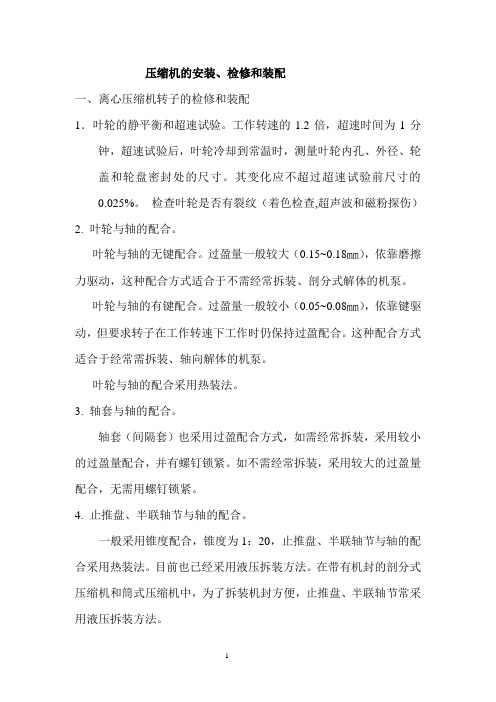

压缩机的安装、检修和装配一、离心压缩机转子的检修和装配1.叶轮的静平衡和超速试验。

工作转速的1.2倍,超速时间为1分钟,超速试验后,叶轮冷却到常温时,测量叶轮内孔、外径、轮盖和轮盘密封处的尺寸。

其变化应不超过超速试验前尺寸的0.025%。

检查叶轮是否有裂纹(着色检查,超声波和磁粉探伤)2. 叶轮与轴的配合。

叶轮与轴的无键配合。

过盈量一般较大(0.15~0.18mm),依靠磨擦力驱动,这种配合方式适合于不需经常拆装、剖分式解体的机泵。

叶轮与轴的有键配合。

过盈量一般较小(0.05~0.08mm),依靠键驱动,但要求转子在工作转速下工作时仍保持过盈配合。

这种配合方式适合于经常需拆装、轴向解体的机泵。

叶轮与轴的配合采用热装法。

3. 轴套与轴的配合。

轴套(间隔套)也采用过盈配合方式,如需经常拆装,采用较小的过盈量配合,并有螺钉锁紧。

如不需经常拆装,采用较大的过盈量配合,无需用螺钉锁紧。

4. 止推盘、半联轴节与轴的配合。

一般采用锥度配合,锥度为1:20,止推盘、半联轴节与轴的配合采用热装法。

目前也已经采用液压拆装方法。

在带有机封的剖分式压缩机和筒式压缩机中,为了拆装机封方便,止推盘、半联轴节常采用液压拆装方法。

5.选用材质对于含硫化氢的油品和气体中,泵叶轮一般采用不锈钢材质,如 Cr13,2Cr13,壳体采用铬钼钢,如35CrMo,轴套采用不锈钢。

轴采用42CrMo,富气压缩机、氢压机叶轮采用ph17-4。

轴采用42CrMo。

轴套采用不锈钢。

6.转子径向跳动检查。

(见129页)7. 转子轴向跳动检查。

(见130页)8. 转子密封部位跳动检查。

(见130页)9.叶轮、轴套、平衡鼓与轴的装配。

(见131页,自习)10.转子静平衡和动平衡。

a.评定方法之一 ---轴承振动裂度,b. 评定方法之二 ---轴振幅,c. 评定方法之三 ---轴承力,d. 评定方法之四 ---剩余轴承振动裂度,11.叶轮做功原理。

(见空压机)二、轴承的检修和装配1.轴承的结构形式。

离心式压缩机维护检修规程

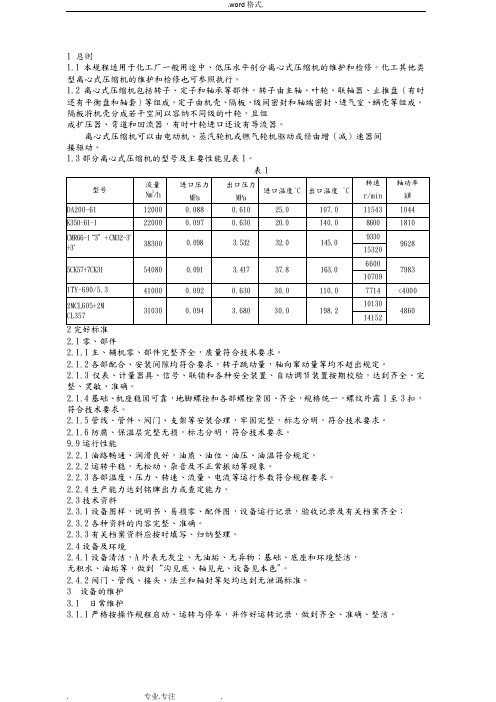

离⼼式压缩机维护检修规程⽬录1 总则 (2)2 完好标准 (2)2.1 零、部件 (2)2.2 运⾏性能 (2)2.3 技术资料 (2)3 设备的维护 (3)3.1 ⽇常维护 (3)3.2 定期检查内容 (3)3.3 常见故障处理⽅法 (3)3.4 紧急情况停车 (3)4 检修周期和检修内容 (3)4.1 检修周期 (3)4.2 检修内容 (4)5 检修⽅法及质量标准 (6)5.1 转⼦ (6)5.2 轴承 (9)5.3 轴封 (10)5.4 隔板和⽓封 (11)5.5 缸体 (11)5.6 联轴器 (12)5.7 油系统 (13)5.8 增(减)速器 (14)5.9 驱动机 (14)5.10 机组对中 (14)6试车与验收 (14)6.1 试车前的准备⼯作 (14)6.2 试车 (15)6.3 验收 (15)7 维护检修安全注意容项 (15)7.1 维护安全注意事项 (15)7.2 检修安全注意事项 (16)7.3 试车安全注意事项 (16)附录A 常⽤汽轮机油和防锈汽轮机油换油指标 (16)1 总则1.1 本规程适⽤于化⼯⼚⼀般⽤途中、低压⽔平剖分离⼼式压缩机的维护和检修。

化⼯其他类型离⼼式压缩机的维护和检修也可参照执⾏。

1.2 离⼼式压缩机包括转⼦、定⼦和轴承等部件。

转⼦由主轴、叶轮、联轴器、⽌推盘(有时还有平衡盘和轴套)等组成。

定⼦由机壳、隔板、级间密封和轴端密封、进⽓室、蜗壳等组成。

隔板将机壳分成若⼲空间以容纳不同级的叶轮,且组成扩压器、弯道和回流器,有时叶轮进⼝还设有导流器。

离⼼式压缩机可以由电动机、蒸汽轮机或燃⽓轮机驱动或经由增(减)速器间接驱动。

1.3 部分离⼼式压缩机的型号及主要性能见表1。

2 完好标准2.1 零、部件2.1.1 主、辅机零、部件完整齐全,质量符合技术要求。

2.1.2 各部配合、安装间隙均符合要求,转⼦跳动量,轴向窜动量等均不超出规定。

2.1.3 仪表、计量器具、信号、联锁和各种安全装置、⾃动调节装置按期校验,达到齐全、完整、灵敏、准确。

离心式压缩机的维护与检修

故障名称 产生原因

处理方法

①通流量有问题 ①将排气压力与流量同特性曲线相比

②压缩机逆转 较研究,看是否符合,以发现问题

③吸气压力低 ②检查旋转方向,旋转方向应与压缩

④分子量不符 机壳上的箭头方向一致

⑤原动机转速比 ③检查入口过滤器

设计转速低

④测定气体实际分子量,和说明书的

压缩机流量 ⑥自排气侧向吸 规定数值相比较;如果实际分子量比

开,为安全起见在管口处加装盲板.对于水平剖分式压 缩机,缸体不进行拆卸时,也可不拆进、出口管线.

2.连接件的拆卸 离心式压缩机拆卸时,首先应拆卸机壳的连接螺栓或机壳与

端盖的连接螺栓,拆开轴承压盖,将汽缸盖或端盖、轴承压盖吊 出.

在拆卸时,汽缸盖与机壳的密封垫片,有时会出现粘连现象, 使汽缸盖难以吊起,此时,可用顶丝或用通芯螺丝刀将机盖顶起 或撬起后,再行拆卸. 3.缸盖及内件的拆卸

中

的应力作用在压缩机气缸上;管路应

11压缩机附近 有足够的弹性补偿,以应付热膨胀量

有机器工作 11将它们的基座基础互相分离,并增

加连接管的弹性

故障名称 产生原因

处理方法

①润滑不正 ①确保使用合格的润滑油;定期检查,

常

不应有水和污垢进入油中

②不对中 ②检查对中情况,必要时应进行调整

轴承故障

③轴承间隙 不符要求

⑩计量仪表工

作误差

故障名称 产生原因

处理方法

①设计错误

①审查原始设计,检查技术参数是否符合

要求;如发现问题应与卖方和制造厂交涉,

采取补救措施

②制造错误

②检查原设计及制造工艺要求:检查材质

及加工精度;发现问题及时与卖方和制造

厂交涉

离心压缩机检修与装配

5.隔板密封回装,把合压钉翻壳 将上部内机壳轻落在木板等材料上,

防止磕碰划伤。

装

内机壳与隔板密封装配

11、测量并记录转子在内缸中的总窜量,拆去内缸中分面螺栓,取下定位销,装 上导向杆,吊开上半部分内缸组件,翻缸放置在专用支架上。

12、测量各级气封间隙及叶轮出口与扩压器对中情况。 13、将转子吊出,放在专用支架上。 14、取出上下隔板和气封。 15、对内缸体、转子、隔板、气封等进行清洗、检查。

BCL系列产品为中、高压垂直剖分式多级筒形离心压 缩机,最高工作压力可达70MPa。

C.凡轴套、密封套、联轴器等 小件热装一般均采用主轴水 平放置,将加热件手持套装 在主轴上

装 转子的组装

为确保转子组的零件轴向热膨胀间隙,故热装前应先配好轴套的轴向尺寸,其轴向尺 寸应照实际尺寸短0.05mm左右的间隙,以使套装件与主轴台阶得到可靠的热膨胀间 隙,但装后必须用塞尺测圆周四点,检查间隙是否均匀。

干气密封装载区

装 转子的组装

叶轮 -- 叶轮采用闭式、后弯型叶轮。叶轮 与轴之间有过盈,热装在轴上。根据 API617的规定,叶轮做超速试验。

隔套-- 隔套热装在轴上,它们把叶轮固定 在适当的位置上,而且能保护没装叶轮部分的 轴,使轴避免与气体相接触。且起导流作用。

轴螺母 --轴螺母主要是起轴向固定作用。 如轴向固定叶轮,轴端密封等等。

4、在压缩机支脚螺栓下加0.5mm厚铜皮,然后压紧。 5、用专用工具拆下联轴器轮毂。 6、用推轴法测量并记录止推轴承间隙,之后拆卸推力轴承端盖,取出主推力瓦块

,推动转子测量并记录转子分窜量;用专用工具拆卸下推力盘,取出副止推瓦, 推动转子测量并记录转子总窜量。

7、用抬轴或其它方法测量并记录径向轴承间隙,拆下径向轴承。 8、拆出浮环密封或机械密封组件,并解体清洗。 9、卸下压缩机入口端封头。吊封头时转子入口端轴颈部位要套上专用保护套。 10、拆下内外缸间定位块,用专用工具抽出内缸组件,卸去内缸外套的O形环和背 环后置于专用支架上。将外缸内侧所有开口封好。

离心式压缩机的检修

离心式压缩机的检修离心式压缩机的检修离心式压缩机检修规模分为大、中、小修或系统停车检修、故障抢修及临时停修,均可根据故障情况、检修内容及规模分别纳入大、中、小修计划。

配置随机故障监测和诊断装备的机组,根据实际情况应逐步开展预测性检修。

一、检修内容(一)压缩机1.小修(1)检查和清洗油过滤器;(2)消除油、水、气系统的管线,阀门、法兰的泄漏缺陷;(3)消除运行中发生的故障缺陷。

2.中修(1)包括小修项目。

(2)检查、测量、修理或更换径向轴承和止推轴承,清扫轴承箱。

(3)检查、测量各轴颈的完好情况,必要时对轴颈表面进行修理。

(4)重新整定轴颈测振仪表,移动转子,测量轴向窜动间隙,检查止推轴承定位的正确性。

(5)检查止推盘表面粗糙度及测量端面跳动。

(6)检查联轴器齿面磨损、润滑油供给以及轴向串动和螺栓、螺母的联接情况,进行无损探伤,复查机组中心改变情况,必要时予以调整。

(7)检查、调整各测振探头,轴位移探头及所有报警信号、联锁、安全阀及其他仪表装置。

(8)检查拧紧各部位紧固件、地脚螺栓、法兰螺栓及管接头等。

3.大修(1)包括全部中修项目。

(2)拆卸气缸,清洗检查转子密封、叶轮、隔板、缸体等零件腐蚀、磨损、冲刷、结垢等情况。

(3)检查、测定转子各部位的径向跳动和端面跳动,轴颈粗糙度和形位误差情况。

(4)宏观检查叶轮;转子进行无损探伤。

根据运行和检验情况决定转子是作动平衡还是更换备件转子。

(5)检查、更换各级迷宫密封、浮环密封或机械密封或干气密封;重新调整间隙,转子总窜量、叶轮和扩压器对中数据等。

(6)检查清洗缸体封头螺栓及中分面螺栓,并作无损探伤。

(7)气缸、隔板无损探伤。

气缸支座螺栓检查及导向销检查。

(8)检查压缩机进口过滤网和出口止逆阀。

(9)检查各弹簧支架,有重点地检查管道、管件、阀门等的冲刷情况,进行修理或更换。

(10)机组对中。

(二)增速箱1.中修(1)检查、清洗润滑油路,整定油温,油压力仪表,消除泄漏。

离心式压缩机检修

—按顺序取出各级隔板。 D系列主风机检修项目、内容和质量要求

1.拆卸前的对中检查

拆卸前必须对中检查,检查两连接轴工作位置之间轴间距 并做器

1)推荐齿轮间隙为0.20~0.35mm之间;

2)齿接触斑迹要处于中间位置,高度不小于60%, 长度不 少于75%;

3)齿厚的最大允许磨损值为0.1倍的模数;

4) 可倾瓦轴承多采用5块瓦结构,其间隙的正常范围为(1.2~ 2.5)D/1000,侧间隙与顶间隙相同。

可倾瓦轴承间隙的测量方法如图3(d)所示,当上轴承的 两块瓦不在顶部位置时,测出的cd不等于顶间隙ad,需用下 式换算出

ad=ε·cd 以式中ad— 轴承顶间隙,mm;

cd— 上轴承两块瓦之间平均值,mm; ε— 换算系数,对5块瓦ε=1.1。 当上轴承为3瓦块时,可直接测量。 5) 轴承衬背过量 圆柱型轴承衬背过盈量,要求值为0.02~0.04mm,其 他类型按照制造厂要求执行。

6).转子动平衡校正等级按制造厂要求执行,或不低于G2.5。

7).径向振动探头 检测部位必须与轴颈同心。径向跳动值不超 过6μm。轴位移13μm。

转子圆跳动和全跳动

转子圆跳动和全跳动测量部位示意见图2,允许值见表2(a) 和表2(b)。

8.轴承箱 轴承箱配合表面、轴承箱水平剖分面接触良好,在自由状态 下的间隙不超过0.05mm。

3.根据HSE管理要求对检修过程进行危害风险评价,并编写 检修方案,报有关部门会签审批。

4.备齐检修与试运记录表。 5.参加检修的人员应进行施工前的安全、施工质量学习交底。

6.备齐检修工具、量具、起重机具、配件及材料。

7.办理有关作业票,切断水、电、风源,符合安全 检修条件。 8.拆除与机组连接的状态监测设备,具体见仪表检修规程。 9. 对起吊设施进行检查,应符合安全规定。 10. 起吊前,应按要求检查吊环、绳索。

化学工业部_离心式压缩机维护检修规程完整

1 总则1.1本规程适用于化工厂一般用途中、低压水平剖分离心式压缩机的维护和检修。

化工其他类型离心式压缩机的维护和检修也可参照执行。

1.2离心式压缩机包括转子、定子和轴承等部件。

转子由主轴、叶轮、联轴器、止推盘(有时还有平衡盘和轴套)等组成。

定子由机壳、隔板、级间密封和轴端密封、进气室、蜗壳等组成。

隔板将机壳分成若干空间以容纳不同级的叶轮,且组成扩压器、弯道和回流器,有时叶轮进口还设有导流器。

离心式压缩机可以由电动机、蒸汽轮机或燃气轮机驱动或经由增(减)速器间接驱动。

1.3部分离心式压缩机的型号及主要性能见表1。

2.1零、部件2.1.1主、辅机零、部件完整齐全,质量符合技术要求。

2.1.2各部配合、安装间隙均符合要求,转子跳动量,轴向窜动量等均不超出规定。

2.1.3仪表、计量器具、信号、联锁和各种安全装置、自动调节装置按期校验,达到齐全、完整、灵敏、准确。

2.1.4基础、机座稳固可靠,地脚螺拴和各部螺栓紧固、齐全,规格统一,螺纹外露1至3扣,符合技术要求。

2.1.5管线、管件、阀门、支架等安装合理,牢固完整,标志分明,符合技术要求。

2.1.6防腐、保温层完整无损,标志分明,符合技术要求。

9.9运行性能2.2.1油路畅通、润滑良好,油质、油位、油压、油温符合规定。

2.2.2运转平稳,无松动、杂音及不正常振动等现象。

2.2.3各部温度、压力、转速、流量、电流等运行参数符合规程要求。

2.2.4生产能力达到铭牌出力或查定能力。

2.3技术资料2.3.1设备图样,说明书、易损零、配件图,设备运行记录,验收记录及有关档案齐全;2.3.2各种资料的内容完整、准确。

2.3.3有关档案资料应按时填写、归纳整理。

2.4设备及环境2.4.1设备清洁,A外表无灰尘、无油垢、无异物;基础、底座和环境整洁,无积水、油垢等,做到“沟见底、轴见光、设备见本色”。

2.4.2阀门、管线、接头、法兰和轴封等处均达到无泄漏标准。

3 设备的维护3.1 日常维护3.1.1严格按操作规程启动、运转与停车,并作好运转记录,做到齐全、准确、整洁。

离心压缩机检修方案

离心压缩机检修方案一、背景介绍离心压缩机是一种常用于工业生产过程中的关键设备。

由于其长时间运行,受到磨损和疲劳等效应的影响,需要定期进行检修和维护,以确保其正常运行和工作效率。

本文将介绍离心压缩机的检修方案,包括检修前的准备工作、检修过程中的注意事项以及检修后的维护措施。

二、检修前的准备工作在进行离心压缩机的检修工作之前,需要进行一些准备工作,以确保检修过程的安全和顺利进行。

1.检修计划制定:根据离心压缩机的工作时间、使用环境和使用频率等因素,制定详细的检修计划,包括检修的时间、地点和检修内容等。

2.检修工具准备:准备好所需的检修工具和设备,包括扳手、锤子、油脂、密封垫等。

确保工具的完好无损,以及合适并符合安全标准。

3.材料和备件准备:根据检修计划,准备好可能需要更换或修理的零部件和备件。

检查备件的库存情况,及时补充不足的部件。

4.人员安排:安排专业的技术人员进行检修工作,并确保他们具备相关的技能和经验。

同时,组织必要的培训和指导,以提高他们的工作效率和安全意识。

三、检修过程中的注意事项在进行离心压缩机的检修过程中,需要注意以下几个方面,以确保工作的顺利进行和人员的安全。

1.安全第一:检修工作涉及到高温、高压和旋转部件等危险因素,因此,在进行检修工作之前,必须确保所有安全措施已经采取。

技术人员需要佩戴符合安全标准的防护设备,并严格按照操作规程操作。

2.拆卸和安装注意事项:在拆卸和安装离心压缩机的零部件时,需要确保工具的正确使用和安全操作。

遵循正确的拆卸和安装顺序,并注意储存和标记所有拆卸下来的部件。

3.清洁和检查:在拆卸过程中,要注意清洁和检查被拆卸的部件。

清洁可以使用适当的溶剂和工具进行,确保零部件表面干净,并检查是否存在磨损、裂纹或其他损坏。

4.润滑和密封:在重新装配离心压缩机时,要确保所有零部件都进行适当的润滑和密封处理。

不同部件可能需要使用不同类型和规格的油脂或密封材料,技术人员需要根据要求进行正确的处理。

离心压缩机装配工艺流程

离心压缩机装配工艺流程英文回答:As a manufacturing engineer, I am responsible for developing the assembly process for centrifugal compressors. The assembly process plays a crucial role in ensuring the quality and efficiency of the final product. Here, I will outline the steps involved in the assembly process for a centrifugal compressor.1. Preparation: Before starting the assembly process,it is important to gather all the necessary components and tools. This includes the compressor housing, impellers, bearings, seals, and various fasteners. Additionally, specialized tools such as torque wrenches and alignment fixtures are required for precise assembly.2. Inspection and cleaning: Each component isthoroughly inspected for any defects or damage. Any debrisor contaminants are removed through a cleaning process.This ensures that only high-quality components are used in the assembly.3. Housing assembly: The first step in the assembly process is to mount the compressor housing. This involves aligning the housing with the mounting points and securing it with appropriate fasteners. The housing provides the structure and support for the compressor.4. Impeller installation: The impellers are carefully installed inside the housing. They are aligned and secured using specific techniques to ensure proper functioning. The impellers play a crucial role in compressing the fluid and generating the desired pressure.5. Bearing and seal installation: The next step involves installing the bearings and seals. These components provide smooth rotation and prevent leakage of the compressed fluid. Proper alignment and lubrication are essential for their optimal performance.6. Connection of auxiliary components: Variousauxiliary components, such as sensors, control valves, and piping, are connected to the compressor. These components enable the monitoring and control of the compressor's operation.7. Testing and quality assurance: Once the assembly is complete, the compressor undergoes rigorous testing to ensure its performance and reliability. This includestesting for leakage, vibration, and overall efficiency. Any issues identified during testing are addressed andrectified.8. Final packaging and shipment: After passing all the quality checks, the compressor is packaged according to the specified requirements. It is then prepared for shipment to the customer.中文回答:作为一名制造工程师,我负责制定离心压缩机的装配工艺流程。

离心压缩机维修方案

离心压缩机维修方案离心压缩机是一种常见的气体压缩机,广泛应用于石油化工、空调、制冷等领域。

由于复杂的结构和工作环境,离心压缩机的维护和维修对于保证设备的正常运行和延长使用寿命很重要。

本文将介绍离心压缩机维修的注意事项和维护方案。

维修前的准备工作在进行离心压缩机的维修前,首先需要对设备进行检查和准备工作,确保维修时的安全性和有效性。

下面是维修前需要进行的准备工作:切断电源离心压缩机通常需要电力驱动,因此在进行维修前,务必切断电源,避免电气危险。

表征操作在维修前,需要对设备进行相应的表征操作,例如测量温度、压力、流量等,以确保设备的工作状态和故障性质的了解。

确定维修位置维修时需要对设备进行处理,因此需要确定维修位置,这可能需要移动设备和周围的工具和设备。

确定维修位置可以有效减少操作的难度和工作的风险。

常见故障和维修方案离心压缩机有许多可能的故障,这些故障会导致设备的故障或无法正常工作。

根据故障的原因和性质,可以采取相应的措施来进行维修。

下面是常见的故障和维修方案:机械故障离心压缩机的机械部分容易出现故障,例如膨胀叶轮的损坏、轴承的损坏等。

在出现这些故障时,可以采取以下维修措施:1.更换膨胀叶轮或压缩叶轮;2.更换轴承和密封圈;3.修补或更换磨损或破损的运动部件。

润滑系统故障润滑系统是离心压缩机的重要组成部分,其正常工作对设备的寿命有着重要影响。

故障的主要原因包括液位过低、油污染、泄漏等。

处理这些故障需要注意以下几点:1.定期检查和更换机油;2.确保密封完好,检查管道和附件;3.报告出现泄漏或混合现象。

控制系统故障控制系统是离心压缩机的另一个关键部分,其正常工作对设备的运作和控制有着重要影响。

故障的原因包括电路损坏、传感器故障等。

处理这些故障需要注意以下几点:1.定期检查电器箱和电路连接;2.更换故障传感器或控制单元;3.在电路故障后,重新匹配控制单元和传感器。

冷却系统故障冷却系统是离心压缩机重要的组成部分,其正常工作可以保持设备的工作温度和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装

转子的组装

德国申克20吨高速动平衡机-转子动平衡 实验

装

内机壳与隔板密封装配

外观质量 及材质件 号确认

密封及隔板材质及件号确认

作业要点

对密封隔板材质、件号、外观质量进行检查。注意相同件号字 头确认。

不良后果

与主机不匹配,无法安装 或使用。

装

内机壳与隔板密封装配

级间 密封

口环密封 口圈密封

蜂窝 密封

装

隔板束的组立

作业要点

3.隔板束找正。固定各级上下隔板,将其依 次定位在找正平台上,进行隔板找正。 上下两隔板同心度小于 0.05mm ,不差位。 (防止配密封后密封间隙不均匀) 两隔板配合面间隙不大于0.05mm。 (防止级间漏气) 隔板找正端面水平度为0.05mm。

装

隔板束的组立

作业要点 4. 装 螺 杆 , 用 力 矩 扳 手 把 紧 螺 栓 。 按

叶轮 -- 叶轮采用闭式、后弯型叶轮。叶轮 与轴之间有过盈,热装在轴上。根据 API617的规定,叶轮做超速试验。

隔套-- 隔套热装在轴上,它们把叶轮固定 在适当的位置上,而且能保护没装叶轮部分的 轴,使轴避免与气体相接触。且起导流作用。 轴螺母 --轴螺母主要是起轴向固定作用。 如轴向固定叶轮,轴端密封等等。 平衡盘--由于在叶轮的轮盖和轮盘上有气体 产生的压差,所以压缩机转子受到朝向叶轮入口 端的轴向推力的作用。这种推力一般是由平衡盘 来抵消的。对于MCL型压缩机平衡盘装在最后 一级叶轮相邻的轴端上; 2MCL型压缩机,平衡 盘位于段间轴段上。 在设计时使残余的推力作用在止推轴承上, 这就保证了转子在轴向不会有大的串动。 隔套 轴螺母

784Nm力矩把紧螺栓。 (过松隔板束易松脱,过紧易拉断螺杆) 5.配钻隔板径向销钉,装入并冲死各销钉。 冲死销钉后修平,不得高于隔板束。 6. 装配滚轮体,轴衬、轮轴。滚轮组在组 装后,应转动灵活,滚轮高于隔板束外径 0.2-0.3mm。 (防止隔板束装配时与机壳干涉)

把紧螺栓

修平销钉

检

隔板束的组立

装

转子的组装

(5)单件平衡

a、 主轴动平衡:凡转速在10000rpm以上的或重量大于300KG的主轴均采用单独动 平衡。键槽采用等重的铅皮充填。试加重加在两端部螺母处,但不得影响装轮。平衡 精度同转子精度一样,不平衡量暂不去重;待装叶轮后在叶轮上去掉。 b、平衡盘,推力盘平衡:装入平衡轴上进行平衡,以两端面为修正面,去重在 V 型槽内。平衡精度同转子一样。 c、叶轮动平衡:将叶轮装入组合芯轴上,然后在打表机床上进行打表,检查叶轮 是否装的合适,将叶轮进行动平衡,以叶轮两侧为修正面,去重深度应符合标准,叶 轮平衡精度同转子一样。

不良后果

无法顺利安装拆卸,密封损坏或 变形。

装

内机壳与隔板密封装配

密封、隔板达到安装要求

作业要点

确认密封隔板中分面无损伤,无错口,间隙均匀。

中分面无损伤, 间隙均匀。

不良后果

造成密封隔板损坏,轴向、径向窜动。

装

内机壳与隔板密封装配

密封与隔板、隔板与内机壳中分面水平打表测量

作业要点

确认密封及上下隔板中分面打 表值之和小于0,密封与隔板中 分面间隙值为0.03~0.05mm。

其密封机理是这种 蜂窝状结构密封能 产生很强的涡流和 屏障,从而形成很 大的阻尼而达到阻 止介质泄漏的密封 效果。

装

内机壳与隔板密封装配

保证密封及隔板顺利装配

作业要点

对密封及隔板槽进行清理,均匀涂抹红丹粉,保证接触面积75%以上,滑动 自如,禁止用利器狠砸,边修磨边安装。

安装 前 清理 干净

接触面 积75% 以上

在转子装配过程中可按其具体工艺进行每装一级或二级叶轮,或全装后进行转子打表, 其打表值按标准图样要求进行。

转子热装后其热装件应进行钳工清理,即擦净油污或赃物。用油加热的件必须在装上 后立即将油擦掉,待全装完后如叶轮的表面达不到要求时,应进行清洗处理。

对氧压机转子各件必须进行脱脂处理。操作时必须禁油操作。

不良后果

打表值代数和大于 0 造成密封 隔板变形,机组窜气,无法合 箱。

装

内机壳隔板与转子修整密封间隙

配刮上、下壳密封间隙

作业要点

1.首先清除各半密封的毛刺,按密封上字头 成对找好,修整密封间隙,并装配上下半密 封。 2.落转子。 转子必须吊平并轻轻落在支撑轴承上,密 封牙尖必须处于转子合理位置。 3.测量密封间隙。上半密封间隙采用压铅丝 法;下半密封间隙采用塞尺法;密封间隙最 终在密封与转子相对的位置处贴上不小于最 小间隙的干胶布,每处一点。 4.贴胶布法测量间隙。

造而成。

装

转子的组装

(4)转子组热装时可采用以下方法进行: a.一般是将已加热的叶轮水平放在垫板上, 将轴吊起而后插入叶轮孔中。如图1所示。 这种方法对大而重的单级叶轮可事先按 孔端面找水平,再加热将轴吊起靠自己 的重量就可保持中心线与地面垂直。

b.对于热装多级叶轮时可按图2 (主轴吊入固定底座的轴衬 中轴应垂直放稳)方法先装 套及叶轮,对光轴的转子应 预先装上定位夹子,其余叶 轮及套依次吊叶轮套住已处 于垂直位置的轴上进行装配, 大的轴套也按上述方法进行。 C.凡轴套、密封套、联轴器等 小件热装一般均采用主轴水 平放置,将加热件手持套装 在主轴上

(6)转子去磁处理:要求不大于2高斯,转子进行测电跳处理,要求不大于6.3um。

装

转子的组装

(7)转子高速动平衡 1、转子高速动平衡条件: a、产品合同规定的。 b、设计图样有要求的。 c、试车不合格确认是转子平衡问题的。 d、装配工艺员决定上高速的但必须经部长批准的。 2、高速动平衡机主要性能参数: 型号:DH5/DH30 最大平衡转速:20000rpm 最大工件直径:Φ1200mm 工件重量:DH5-----150~3000KG DH30-----30~630KG 型号:DH6/DH70 最大平衡转速:DH6 15000rpm DH70 10000rpm 最大工件直径:Φ2800mm 工件重量:DH5---400~8000KG DH30--1000~20000KG

清

将所有装配件进行全面彻底地清理干净,尤其 测振区、轴颈必须保护好。

筒形机壳内部由隔板束组成

装

隔板束的组立

BCL522型压缩机隔板由ZG230-450材料制造。 隔板的作用是把压缩机每一级隔开,将各级叶 轮分隔成连续性流道,隔板相邻的面构成扩压器通 道,来自叶轮的气体通过扩压器把一部分动能转换 为压力能。隔板的内侧是迥流室。气体通过迥流室 返回到下一级叶轮的入口。迥流室内侧有一组导流 叶片,可使气体均匀地进到下一级叶轮入口。 隔板从水平中分面分为上、下两半。隔板和隔板之 间靠止口配合径向定位,各级隔板靠隔板束把合螺 栓依次紧密地连在一起。隔板和机壳间的定位:径 向靠进口和末级隔板的外径定位;轴向靠进口隔板、 端盖及机壳的止口定位。

不良后果

划、钻密封与上隔板固定孔

作业要点

防止密封与隔板、内机壳相对活 动,密封、隔板不归圆,造成机组 1.上部内机壳水平调整 用千斤顶或方箱等将上部内机壳中分 存在安全隐患。 面调水平状态并不需摆动; 2.螺孔位置划线 划线位置满足压钉能够将隔板、密封 压住; 牙尖不得 3.钻孔、套丝 过平 深度满足压钉长度的需要; 4.吊上部内机壳隔板并清理 将隔板全部吊出,对内机壳、隔板及 所有部位的毛刺及杂物进行清理; 5.隔板密封回装,把合压钉翻壳 将上部内机壳轻落在木板等材料上, 防止磕碰划伤。

装

,故热装前应先配好轴套的轴向尺寸,其轴向尺 寸应照实际尺寸短0.05mm左右的间隙,以使套装件与主轴台阶得到可靠的热膨胀间 隙,但装后必须用塞尺测圆周四点,检查间隙是否均匀。

热装时应迅速、准确、平稳,以免套件温度降低和轴温升高影响热装工作,一但发生 故障(歪斜或卡住现象)应将轴迅速抽出,用木锤敲打叶轮往外抽轴,以免轴受热胀 紧而拆不下来。

用塞尺测量叶轮口圈 为光轴的密封间隙

装

内机壳隔板与转子修整密封间隙

配刮上、下壳密封间隙

作业要点

3.测量密封间隙。 用塞尺测量下机壳口圈密封、轴封间隙。 使用长塞尺检测下机壳的密封间隙,保证 密封间隙均匀。

用塞尺测量轴端为高 低牙子的密封间隙

用塞尺测量叶轮口圈 为台阶的密封间隙

装

内机壳与隔板密封装配

BCL系列产品为中、高压垂直剖分式多级筒形离心压 缩机,最高工作压力可达70MPa。

可在单缸内实行单段、双段或多段压缩,单缸内可布置2-10个叶 轮;可从缸内抽气或向缸内加气;也可以用几个单缸组成多缸机组。

主要应用于各种中、高压工业装置,共有三类机型: BCL、2BCL、3BCL。

检

对所有装配件进行全面检查,不得有型砂、颗粒、 焊豆、飞边、毛刺、铁屑、油污、污物、灰尘等 及磕碰划伤现象,尤其是转子轴上的测振区。

转子装配平衡的奇偶法:

a、凡是奇数级叶轮应先装中间一个叶轮然后打表,进行动平衡。合格后再组装两个 叶轮(中间轮左右各装一个),打表,进行动平衡。以后装两叶轮外侧为修正面,去 重位置及精度按EB05001进行,以此类推每装两级叶轮平衡一次。 b、凡是偶数级叶轮应先装中间两个叶轮然后打表,进行动平衡。合格后再组装两个 叶轮(中间轮左右各装一个),打表,进行动平衡。合格后再组装两个轮,打表,平 衡,以此类推每装两级叶轮平衡一次。

3 M CL 80 6

联轴器

膜片

连接螺栓

调整垫片

以垂直剖分型离心式压缩机为例,主要拆卸程序如下: 1、通知仪表拆除振动探头等有关仪表元件,注意保护好仪表接线、接头及套管。 2、拆除妨碍检修的有关油、气管线,封好所有开口,做好复位标记。 3、拆除联轴器外罩,测量并记录联轴器中间套筒浮动量,拆除联轴器中间套筒, 测量记录轴间距,复查对中并记录。 4、在压缩机支脚螺栓下加0.5mm厚铜皮,然后压紧。 5、用专用工具拆下联轴器轮毂。 6、用推轴法测量并记录止推轴承间隙,之后拆卸推力轴承端盖,取出主推力瓦块 ,推动转子测量并记录转子分窜量;用专用工具拆卸下推力盘,取出副止推瓦, 推动转子测量并记录转子总窜量。 7、用抬轴或其它方法测量并记录径向轴承间隙,拆下径向轴承。 8、拆出浮环密封或机械密封组件,并解体清洗。 9、卸下压缩机入口端封头。吊封头时转子入口端轴颈部位要套上专用保护套。 10、拆下内外缸间定位块,用专用工具抽出内缸组件,卸去内缸外套的O形环和背 环后置于专用支架上。将外缸内侧所有开口封好。 11、测量并记录转子在内缸中的总窜量,拆去内缸中分面螺栓,取下定位销,装 上导向杆,吊开上半部分内缸组件,翻缸放置在专用支架上。 12、测量各级气封间隙及叶轮出口与扩压器对中情况。 13、将转子吊出,放在专用支架上。 14、取出上下隔板和气封。 15、对内缸体、转子、隔板、气封等进行清洗、检查。