高速柴油机飞轮铸造工艺改进

高强度灰铸铁飞轮壳的无冒口铸造工艺

高强度灰铸铁飞轮壳的无冒口铸造工艺飞轮壳是发动机的一个重要基础件,对发动机起着支撑和保护的作用。

在使用过程中,飞轮壳开裂是发动机的一种常见故障,导致该故障的因素较多,材质是其中的一个重要原因。

所以,主机厂对飞轮壳的材料性能提出了更高的要求,从HT250提高到HT300,甚至HT350牌号。

为适应市场需求和竞争力,采用无冒口铸造工艺,提高产品工艺出品率,降低铸造成本。

1 工艺分析1.1 铸件简介该铸件为国产重型柴油发动机上的飞轮壳,材质为HT300,重约85kg,结构比较复杂,壁厚差比较大,薄的部位为6mm,较厚的搭子和侧面厚大部位最大达45mm。

实际生产时,侧面螺孔都需要补放加工量,单边3.5~4.0mm,壁厚误差值达到42.5mm,易产生缩孔、疏松等铸造缺陷,在装机使用后,在缺陷部位出现开裂现象。

1.2 无冒口工艺分析铸件壁厚严重不均匀,图纸技术要求铸件表面无气孔、砂眼,内部无缩孔、疏松等铸造缺陷,试棒的抗拉强度不得低于HT300的国家标准。

若采用传统的浇冒口补缩的生产方法,需要补缩的部位较多且分散,造成工艺出品率低,而且在厚大部位容易出现内部缩孔、疏松等缺陷。

所以,研究试验的方向考虑采用无冒口浇注工艺。

铸铁件无冒口并不意味着铸件不需要补缩,而是利用铸件各部位不同时凝固的石墨化膨胀来抵消凝固收缩。

要满足高强度无冒口铸件的要求,应满足以下条件:(1)要有高刚度的铸型,铸型硬度达90以上;(2)在保证铸件力学性能合格的前提下,尽可能地提高碳当量,适当孕育,最大限度地增大石墨,利用石墨膨胀的体积增加量,达到自补缩的效果;(3)采用底注式多道扁平内浇道,减少铸件温差,形成均匀的温度场,有利于提高铸件的自补缩能力;(4)适当降低浇注温度,减少液态体积收缩。

根据以上的分析,结合了本公司的实际情况,采用多触头高压造型即可满足高刚度的铸型条件,其他条件可根据具体情况进行分析设计,分析得出无冒口高强度灰铸铁飞轮壳铸造是可行的。

球墨铸铁件飞轮壳的铸造工艺设计和改进_李京

准629 准711.5

某型国产化柴油机上的飞轮壳材质是球墨铸铁 QT400-15,铸 件 结 构 比 较 复 杂 ,壁 厚 差 比 较 大 , 见 毛 坯图(图 1),极易产生缩孔、疏松等缺陷;回油管和水 腔芯制作困难、尺寸难以控制;铸件采用球墨铸铁材 质,也极易产生球化不良和夹渣缺陷。 由于存在以上 问题,给铸造工艺设计带来了一定难度。 针对上述有 可能出现的问题,对铸件结构特点和材质进行了分析 和研究,设计出铸造工艺方案,通过对生产实际中存 在的铸造缺陷进行改进,取得了明显的效果。

(4) 浇注时将铁水倒入浇口杯, 当铁水充满时 拔掉塞子,保证铁水一直充满直浇口,使铁水快速冲 型,保证渣子不进入型腔。 浇注时一定要注意引气, 铁水不可断流,当铁水快充满铸型时放慢充型速度, 直至铁水完全充满冒口为止。

5 存在问题及工艺改进

采用该工艺方案浇注的铸件, 在加工及气密性 试验时常发生大圆两处螺纹孔存在缩孔和缩松缺 陷,试压时漏气不合格。 根据缺陷特征和位置,我们 认为有缺陷处存在壁厚大问题, 当凝固过程需要补 缩时没有足够的铁水给予补充,造成缩孔和缩松。

20 135 图1

1 铸造生产条件

木模、 手工操作; 树脂砂 30 kg 球形混砂机,树 脂砂 10 t 悬臂螺旋式混砂机; 1.5 t 无芯工频熔化炉; 吊 钩 式 电 子 秤 ;NSP-6000 型 铁 水 炉 前 分 析 仪 ; NSP-203 便携式测温仪; 3 t 球化处理包。

2 铸造工艺设计和分析

经过分析, 我们针对局部厚大部位放置了两个 冒口,以保证足够的铁水给予铸件凝固时的补缩。 其 铸型工艺见图 2。

芯骨 骨架

冒口 该面打螺纹孔 2 个 厚大部位放置冷铁

(上型)

(上)

A356铝合金飞轮壳挤压铸造工艺参数优化

A356铝合金飞轮壳挤压铸造工艺参数优化铝合金飞轮壳是一种轻质高强度零部件,用于汽车、航空航天和机械工程等领域。

挤压铸造是制造铝合金飞轮壳的一种常见工艺,具有高生产效率、低能耗和优良的性能特点。

本文将对A356铝合金飞轮壳挤压铸造工艺的参数进行优化,以提高产品质量和生产效率。

一、A356铝合金的选择A356铝合金具有良好的铸造性能和力学性能,适合挤压铸造工艺。

其化学成分为Si 6.5-7.5%,Fe≤0.20%,Cu≤0.15%,Mn≤0.10%,Mg 0.25-0.45%,Zn≤0.10%,Ti≤0.20%,Al余量。

该合金具有较高的强度、良好的耐热性和耐腐蚀性,适用于要求轻量化和高性能的工程应用。

二、挤压铸造工艺参数优化1. 模具设计:模具的设计对挤压铸造过程非常重要。

合理的模具设计可以减少挤压力的损失和模具磨损,提高产品的密实性和表面质量。

模具应具有良好的冷却系统,以控制铝合金在挤压过程中的温度,避免过热和气泡的产生。

2. 挤压温度:挤压温度对产品的组织结构和力学性能有重要影响。

过高的挤压温度会导致铝合金的热膨胀、氧化和烧结,影响产品的尺寸精度和表面质量;过低的挤压温度会增加挤压力和模具磨损,降低生产效率。

通常,A356铝合金的挤压温度在680-750℃之间。

3. 挤压速度:挤压速度对产品的外观和内部组织结构有重要影响。

过快的挤压速度会导致铝合金的变形不均匀和表面裂纹,影响产品质量;过慢的挤压速度会增加生产周期和能耗。

挤压速度应根据产品的形状和尺寸进行调整,通常在10-40 mm/s之间。

4. 压力保持时间:挤压完成后,一定的压力保持时间可以提高产品的密实性和组织结构的均匀性。

过短的压力保持时间会导致铝合金的强度和硬度不足,影响产品的使用寿命;过长的压力保持时间会增加生产周期。

压力保持时间通常在1-10 s之间。

5. 冷却速度:铝合金挤压后,需要进行冷却以固化和稳定组织结构。

冷却速度过快会导致内部应力增大,产生裂纹和变形;冷却速度过慢会延长生产周期。

论16V265H型柴油机机体铸造工艺及改进

() 1 铸造工艺方案及操作工艺参数 , 解决吊芯、 合箱过程 中, 机体缸套孔 、 凸轮轴孔 、 曲轴中心孑 及横拉螺栓中心等三 L

维 坐标 位 置 的 相对 尺寸 精 度 。 () 计 确 定冷 铁 结 构 、 2设 浇注 温 度 、 冒 口系统 的工 艺 参 浇

J 5 Ac) T 6 e型货 运 内燃机 车合 同 。牵 引动力 采用 1V2 5 6 6 H 柴油机 。机体作为柴油机 的主要零件 , 要实现 1 V 6 H 型 6 25

柴 油 机 的 国 产 化 , 先 必 须 实 现 机 体 的 国产 化 。 机 体 为 V 首 型 结 构 , 量 十 分严 格 , 进 行 磁 粉 探 伤 、 声 波 探 伤 、 线 质 须 超 射 图 1 铸 件 结 构 图

1 2铸 造 工 艺 方 案 .

现今 国内外机体类 的铸 造工艺 方案 , 多数采 用叠箱 组 芯的工 艺 方法 来 实 现 。而对 于 1 V 6 H 柴油 机 机 体 缸 6 25

孑 、 孔 、 轮 轴 孑 及 横 拉 螺 栓 相 对 位 置 要 求 高 , 为 半 框 L轴 凸 L 且

1 V2 5 6 6 H柴油机机体 的铸 造尺寸精度. 工艺设计方 案如 图

2 示 。采 用 机 体 八 箱 劈 模 的工 艺 方 案 , 包 括 一 个 上 箱 、 所 共

一

个 下 箱 、 右 两个 下 侧 箱 和 两 个 上 侧 箱 、 后 两 个 端 箱 。 左 前

水腔 芯吊在侧下箱 。这样 不但 操作 方便 , 而且 可以保证 尺

清 洁度 。

( )模具手工制作误差累计 , 响铸 件尺寸精 度。需尽 4 影 量减小或消除磨具误差, 保证铸件尺寸精度 。

提高飞轮铸件品质的工艺实践

缩 孔 、缩松 、夹渣 、气 孔 等缺 陷 。 借助 于 均衡凝 固技 术 ,利用 石墨 化膨 胀产 生 的

自补 缩效 应 改善 飞轮铸 件 的缩 松缺 陷 ; 同时采用 合

金化 工艺 ,在 铸件 的 孕育过 程 中加 入微 量铜 元素 , 达 到 改善铸件 组织 及力 学性 能 的 目的 。

W e u n i g , a i , a g Jn o g i Ch a yn Qin J n W n i s n ’

(. n u S e j n e h o g o, t.H fi 3 0 2 A h iC ia 1A h i h ni c n l yC .Ld, ee 2 0 2 , n u hn ; aT o 。 2 A h i n u nP w r q ime t a tr, ee 3 0 1 A h iC i ) . n u  ̄a y a o e u E p n F coy H fi 0 2 , n u, hn 2 a

提 高 飞轮 铸 件 品 质 的工 艺 实 践

魏传颖1 ,钱 进2 ,王劲松’ (. 1安徽神剑科技股份有限公司,安徽 合肥 20 2 ;2 安徽天元动力设备厂 ,安徽 合肥 2 0 2 ) 302 . 3 0 1

摘要 : 以6 5 一 型发 动 机 飞 轮铸 件 为研 究对 象 ,采 用 均衡 凝 固理 论 ,充 分 牙 用石 墨化 自补 缩 1 D3 3 q 改进 飞轮 的铸 造 工 艺 ;在 此基 础 上 加 入 少量 的合 金 元素 铜 进 行合 金 化 处 理 ,细化 石 墨组 织并 增

Ab tat T kn ef igw el o 一 n iea eo jc,h at gpo es s mpo e sr c: a igt yn h e fr 1 5 3e g s h bettec sn rc s rv d h l 6 D 3 n t i wa i

简析柴油机机体铸造工艺的优化策略

关键词 : 柴油机 ; 铸 造 工艺 ; 改进

简新柴 油机 栅休铸造工艺的优化策略

严 磊 邓 螈 媛 傅 骏 。 1 、 成 都 云 内动 力 有 限 公 司

2 、 成 都 大 学 机 械 工 程 学 火 f t 没 题I , i < J l 主

3 、 四 川 工 程职 业 技 术 学 院材 料 工 程 系

为r 女 r 地 计 柴 汕 机 机 体 绌 构 铸 造 I 逊 ¨分} J . 小近 选 取某船舶柴g l h  ̄ J L 作

为研 究 刈 象 . i 嵌柴 f i h  ̄ ) L f l L 体 的 毛 外 彤 』

、

r为 3 8 9 7×l 3 9 2 x l 6 5 0( F l l I l 1) ; 柴 油 机 勾5 0 2 i n o, t 4 4 5 n i i / i

旧

。

-

殴

摘 要: 针 对 某四 缸 大 型 柴 油机 机 体 生 产 效 率 低 , 铸 件 易产 生 缩 孔 缩 凹 缺 陷 问题 , 分 析 其 铸 造 工 艺 的 难 点 以 及 重 点. 并且 提 出铸造 工 艺 优化 策略 , 通 过 工 艺改 进 不 仅提 高 了铸造 生 产 效 率 , 而且 还 减 少 了柴 油 机机 体 铸 造 缺 陷 , 提 高了

1 4 %, ( i i 【 也 J 一 l 3 5~l 8 5 HI { S

l 油 墨÷ ’ 0 方 篆

浇I 1 i 浇 系统 ,j 层1 人 】 浇l _ 】 为辅 助

浇_ ; i 系统 、

粗加 r 与精 J J u I 鄙 没 发脱 铸 造 缺 陷

制 好 铁 水 的 浇 道 流 速 从 ,

爬芯冒口铸造工艺在汽车发动机飞轮上的应用

爬芯冒口铸造工艺在汽车 发动机飞轮上的应用

何 强

适轮 址 汽 车 发动 机 上 一个 婴的 厚 人 类零 什 ,化 汽 车 发 动 机 起 动 起 着 关 键 的 作 川 , 全 靖皂 白 接影Ⅱ 向营发 动 机 的 安

放 在 齿 圈 安 装 凸台 最 大 截 而

运 用 ,取 得 了很 好 的 效 果 ,现 结

合 公 J 生 产的 康 明斯 轮 对 该 工

艺做 以 下探 讨 。

注 位 置 对 球 墨 铸 铁 内 部 缺 陷 的 影

响 最 为明 显 , 冒 口的 设 置 要 避 免

直 接 正 对 热 节 部 分 。 为 此 ,我 们

按 照 均 衡 凝 吲 顶 优 先 l Z 原

压 铸 生 产 离 不 开 压 铸 型 , 而 模 具 质量 的 优 劣直 接 影 响 到 压铸 件 的 正 常 生 产 ,乃 至 企 业 的 经济 效 益 。一 个 设 计 优 良的 压铸 型可 以 最 大 限 度 地 发挥 设 备 的生 产效 率 ,有 效 降 低 压 铸生 产 的能 源 费 用 ,降 低 压铸 件 的废 品率 。经 验 表 明 ,一 副 设 计 良好 的压 铸 型主 要 取决 于其 浇 道 系统 的设 计 能 否 成 功 ,也是 一 副 压铸 型的 关 键 所

在。

正 常 的 压 铸 生 产 ,首 先 取 决

乍运 行 的 ’ 稳性 ,因

横 浇 道 和 两 个 ̄ 9 0 mm X l 4 0 mm 热 飞边 冒 口组 成 ,住 横 浇 道 与 冒 口之 间设 置 阻 流 单 7 亡 ,采 用 短 薄

宽 冒 口颈 。 陔系 统 充 型 平 稳 ,且 具 有 挡 渣 功 能 。 在 批 量 加 工后 发 现 铸 件 内 部 缩 孔 、缩 松 缺 陷 严

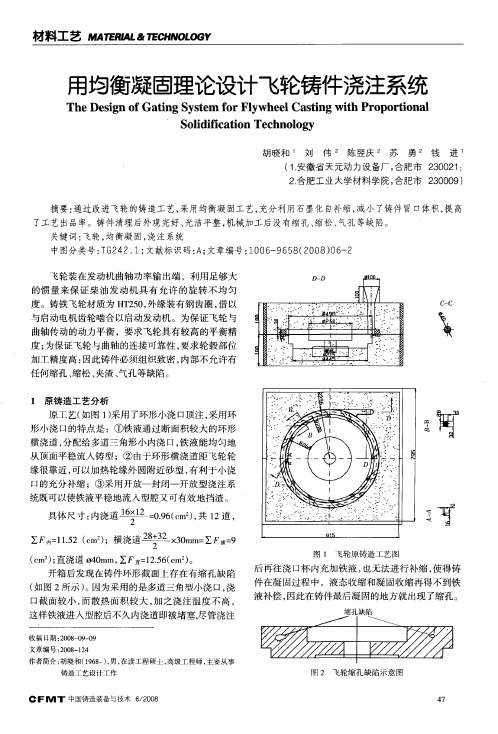

用均衡凝固理论设计飞轮铸件浇注系统

了工艺出品率。铸件清理后外观完好 、 光洁平整 , 机械加工后没有缩孔、 缩松、 气孔等缺陷。 关键 词 : 轮 , 飞 均衡 凝 固 , 注 系统 浇

中图分 类号 :G 4 1: T 2 2. 文献 标识 码 : 文 章编 号 : 0 - 6 8 2 0 ) 6 2 A; l 6 9 5 (0 8 0— 0

( . 1 ) ., 1 ~ . : 2 各浇道 截面 如下 : 5 7 1 F直 1 . c 直 径 4 mm; = 25 m , 7 0 ∑F梏= x .5m = 9 c 2 97 c 1 . m ,两 道 , 梯 形 截 面 5

× 0rm2 3 a ;

: 2 5c 。 1. (m ) 5

固铸造工艺系统的最小截面积 :

K、 = .5 / 11 21 浇注 系统 .. 2 浇注 系统采 用顶 注 , 内浇 道多 道分 数注 入 , 远离 热节 , 因为顶 注可 以为 自补 缩提 供有利 条件 。为保证 铁 液平 衡而 快速充 型 和减 少对铸 型 的 冲击 , 半封 采用 闭式浇 注系 统 ,各 浇道 比一 般取 ∑ :F横∑ = : F直∑ :F内 l

胡晓和 刘 伟 陈 翌庆 苏 勇 钱 进’

(. 1安徽省 天 元动 力设备 厂 , 肥市 2 0 2 ; 合 30 1 2合 肥工 业 大学材 料学 院 , 肥市 2 0 0 . 合 3 0 9)

摘要 : 通过 改进 飞轮 的铸造 工 艺 , 采用 均衡凝 固工艺 , 充分利 用 石 墨化 自补缩 , 小 了铸件 冒 口体 积 , 减 提高

飞轮装在发动机曲轴功率输出端 ,利用足够大 的惯量来保证柴油发 动机具 有允许 的旋转不 均匀 度。铸铁飞轮材质为 H 2 0外缘装有钢齿圈 , T5 , 借以

柴油机薄壁件飞轮壳孔系加工工艺的改进

( )以离合器结合 面 A面定位 3 ,油底壳 1 点 结 合 面定位 2点 ,钻 、扩 、铰 2定位 孑 1F 、 L ̄ 2 8 q58  ̄ H ,其孑 中心至油底壳结合 面尺寸的最佳极限 r Z L 精 度 为 ± . 。而 在 实 际生 产 中薄 壁 铸 铝 件 的工 艺 00 5

作者简介 : 王立萍 ( 98 , , 师, 研 究方向为工艺技 术研究与应 用。 16-)女 工程 主要

i r o g n r cs et a ma hnn e tra n u t ca n g r g o ea dtr u hu igp e iev r c c iigc ne dp e mai lmi g i. n b n h s il n c j

关 键词 :薄壁 件

一

工 序 一 次装 夹完成 ,选 用 高精度 设 备 立式 加 工 中心 , 夹具 采 用 气动 夹 紧方式 使 压 紧 力稳 定 可

Ab t c: sr t a e sn o v n i n lm a u a t rn e h d t a o o a t g f wh e n u i g c n e to a n f c u i g m t o h ti f ri n c s i y s r n l el

来稿 日期 : 0 8 o - 7 2 0 一 1 1

( ) lF 定位孑位置度 ; 1 2 8 L

( )(2H8定位 孑位 置度 ; 2 /5  ̄ L ,

( )油底壳结合面位置度 ; 3

( )齿 轮 室平 面 ( 4 B面 )平 面 度。

3 )超 差原 因分 析如 下 :

/

工艺 改 进

夹具

精 度

K ywod :h l atpo e si rv me tj , c ua y e rs tiwal r rc s o e n,i a c rc n , p mp g 1 前 言

柴油机飞轮壳轻量化优化设计分析

柴油机飞轮壳轻量化优化设计分析•优化设计论文•设计论文——文章均为WORD文档,下载后可直接编辑使用亦可打印一一摘要:本文以铸铁HT25O飞轮壳进行结构优化,将飞轮壳材料由HT250优化为YL112,降低飞轮壳整体重量为目标,通过优化计算得出,优化后飞轮壳的最大主应力值为lOOMPa,较HT25O飞轮壳的最大主应力在161.2MPa小得多,疲劳安全系数略小于HT25O的飞轮壳; 并且通过计算两张材料下的动力总成模态频率,采用YL112的飞轮壳1阶模态频率要高于HT25O飞轮壳的1阶模态频率,说明优化后飞轮壳的刚度得到一定的提升;通过优化后最终飞轮壳的重量减轻4.5kg, 轻量化效果明显。

关键词:飞轮壳;轻量化;动力总成;模态引言近年来,由于环境污染,严重的雾霾不断出现,对于环境保护的要求也越趋于严格,随着国五排放标准的实施和国六排放标准的实施计划,对汽车排放NOx、HC和PM标准及燃油耗标准的进一步严格限制,因此急需快速改善汽车的排放指标及降低整车油耗,而汽车轻量化对汽车排放指标和降低整车燃油消耗率带来了巨大的利好。

柴油机作为汽车的核心动力总成,其重量占汽车比重的很大一部分,对柴油机进行轻量化设计己经成为汽车轻量化设计的重要目标。

柴油机轻量化设计能够改善发动机的比功率及整车动力性和经济性。

零部件的轻量化设计能够给汽车带来降低NOX、HC及PM等排放污染物,使得汽车能够满足国家制定的国五和国六排放法规的效果,并且还能够降低燃油消耗量,有试验表明:汽车的总重量每降低10%,则燃油消耗量可以降低6-8%,排放污染物可以降低4%。

目前,汽车的轻量化主要采用的有效措施为采用高强度碳钢、复合材料、工程塑料、铝合金、镁合金及蠕墨铸铁等,在这些材料中,由于镁合金材料价格较高,因此更得采用铝合金材料,铝合金材料具有较高的抗拉强度、加工性能、环保性能和耐腐蚀性能,同时铝合金材料的密度较之铸铁材料更小,约1/3,说明铝合金材料成为轻量化设计的首选材料之一,尤其是针对柴油机轻量化来算,铝合金材料尤为重要。

内燃机飞轮壳铸造实用新工艺_黄灼民

技术与应用

内燃机飞轮壳铸造实用新工艺

"黄灼民 %桂林市水泵厂& 广西 桂林 #$%&&%’

"提 要#本文主要介绍铸造内燃机飞轮壳的一种简单实用 新技术! !!以压板方式代替砂 型 盖 箱 的 铸 造 工 艺 " 经 生 产 实 践 证明#应用该工艺#可提高铸件的成品率和劳动效率#节约型砂 的消耗量#是一种行之有效的新工艺"

蒸发会迅速产生大量水蒸气#由于高温水蒸气压力很大!据实验

资料介绍浇注 1 秒钟后达到 "$#:;( 即 +"<( 汞柱"# 若铸型工艺

无法满足外排作用#水蒸气在界面处与金属液面接触#将后者氧

化(

(=>?@8!-!=>(-@A@8! !试 中 => 为 金 属 元 素 如 (B> C &D =@等"产生 B>- &D-! =@- 等氧化物和 8!$

"关键词#飞轮壳$压板$工艺 飞轮壳是我厂配套内燃机生产的铸铁件# 铸件外形尺寸约 1""!1""!07"((# 毛 坯 重 约 #3 千 克 # 材 质 为 8%!1"# 壁 厚 只 有 7((#无论铸件材质的 机 械 性 能 或 尺 寸 精 度 均 要 求 很 高 #铸 造 难 度较一般铸铁件大$ 该铸件用煤粉砂潮模铸造#长期以来因铸造 工艺及操作不当#质量不稳定#耗砂量大#生产效率低$ 成品缺陷 主要表现为有气孔%尺寸精度不准确等#经研究改用新的工艺方 案#使铸件废品率降到 79以下#砂耗减少 了 约 0/# #生 产 效 率 也 明显提高$ 一$气孔形成的原因分析 近代观点认为#在高温金属液热作用下#铸型或砂芯的水被

柴油机飞轮精车工艺的改进

柴油机飞轮精车工艺的改进

赵晓华;耿树琼

【期刊名称】《拖拉机与农用运输车》

【年(卷),期】2003()4

【摘要】1一前言柴油机飞轮是典型的高速旋转盘类零件,它一端通过如图1所示φ105mm止口及A面与柴油机曲轴相连,另一端是柴油机的动力输出端,通过如图1所示φ354mm止口及B面与配套主机相连.

【总页数】2页(P15-16)

【关键词】柴油机;飞轮;精车工艺;改进技术;车轮零件图;飞轮精加工定位夹具图【作者】赵晓华;耿树琼

【作者单位】一拖(洛阳)柴油机有限公司;河南机电学校

【正文语种】中文

【中图分类】TK42

【相关文献】

1.高速柴油机飞轮铸造工艺改进 [J], 董志鹏;耿建华;许景峰;吕清珂;卢彬彬

2.柴油机凸轮轴精车工艺改进 [J], 袁安家;王旭

3.柴油机薄壁件飞轮壳孔系加工工艺的改进 [J], 王立萍

4.柴油机飞轮螺栓拧紧工艺改进研究 [J], 李璞;许庆华

5.大型船用柴油机飞轮铸造工艺的改进 [J], 张苏

因版权原因,仅展示原文概要,查看原文内容请购买。

HT200飞轮铸件凝固过程模拟及工艺优化

此时节点界面之间没有热阻, 可按串联复合导热

系数处理边界条件。即

λA→B=2 λA λB/( λA+ λB)

(4)

如果界面上存在热阻, 热阻为 R=1/h, h 是界

面传热系数。则等值的串联复合导热系数 λA→B可 按下式求得:

λA→B=

1 λA +λB

+R

(5)

2λA +λB L

其中, L 为节点中心距。

假定某个领域(体积 V)中固相率增加Δfs, 其释

放出的潜热(被夺走的热量)Qs可以用下式表示:

Qs=ρVΔfsL

(9)

温度回升法中, 进行温度计算时先不考虑潜

热的释放, 求出微小时间 Δτ内的温度降低量 ΔT=

TL- T0, T0为计算初始温度。如果 ΔT>0 , 就产生凝 固。由于释放潜热, 使温度回升到 TL(假定没有过 冷), 因此下式成立:

图 2 原始方案的液相分数 Fig.2 Liquid fraction of original scheme

3 改进后的工艺模拟

从原工艺方案可以看出, 补缩通道在凝固过 程的最初阶段就已经凝固, 浇道和冒口起不到补 缩的作用, 说明补缩通道过小或者冒口尺寸过小。 冒口已经先于铸件凝固, 说明冒口尺寸过小, 无法 对铸件进行有效地补缩。

!fs , 因潜热放出的发热量为 ρL #fs , 此 时的传热

"τ

$τ

方程如下所示:

ρcp

%T = &τ

’ (x

(λ)T *x

)+ + ,y

(λ-T .y

)+ / 0z

(λ1T 2z

)+ρL 3fs 4τ

(6)

对于实用的多元合金, 要确定固相率和温度

球铁飞轮工艺改进

球铁飞轮工艺改进

刘秀莲;常宏志

【期刊名称】《铸造技术》

【年(卷),期】2008(29)3

【摘要】0T42304飞轮是我公司主要产品SD7型高驱动推土机上的重要零件,

材质QTS00-7,毛坯重80妇,其尺寸结构见图1。

采用树脂砂造型。

由于零件工作时高速旋转,承受巨大的惯性力,需进行静平衡试验。

由于需在0308mm内圆插齿,所以对铸件的内在质量要求很高。

球墨铸铁典型的糊状凝固方式以及树脂砂较差的导热性能,使铸件的缩孔、缩松成为最常见的缺陷,也是导致铸件报废的主要原因。

特别是形状简单、壁厚均匀的轮环类铸件,得到致密铸件尤为困难。

本文以SD7高驱动推土机的飞轮工艺改进为例,对球铁轮类铸件的工艺进行分析总结。

【总页数】2页(P424-425)

【关键词】工艺;飞轮;球铁;树脂砂造型;静平衡试验;高速旋转;内在质量;导热性能【作者】刘秀莲;常宏志

【作者单位】宣化工程机械有限公司铸铁分厂

【正文语种】中文

【中图分类】TG143.5;TH133.7

【相关文献】

1.厚大断面球铁飞轮无冒口铸造工艺设计与实践 [J], 王成

2.厚大断面球铁飞轮无冒口铸造工艺设计与实践 [J], 王成

3.大型球铁飞轮铸造工艺优化及生产验证 [J], 毕海香;杨恒远;于建忠;王潘兴;刘继波

4.一种大型球铁飞轮冒口工艺改进 [J], 王树山;庞朝斌;袁磊;张新亮

5.一种大型球铁飞轮冒口工艺改进 [J], 王树山;庞朝斌;袁磊;张新亮

因版权原因,仅展示原文概要,查看原文内容请购买。

浅析机车车辆的铸造工艺问题及应对策略

浅析机车车辆的铸造工艺问题及应对策略发布时间:2021-07-14T03:10:28.727Z 来源:《中国科技人才》2021年第11期作者:牛壮范岩媛[导读] 在生产过程中,机车车轮轮心在铸造过程出现大面积砂眼,夹渣,缩松和疏松等问题。

轮心是机车的车轮的核心部分,如果这一部分的工艺质量有问题,那么将会导致车轮的耐久度和安全性。

中国中车大连机车车辆有限公司辽宁省大连市 116021摘要:随着我国的科技不断发展,我们在交通出行技术上也有了很多的突破,特别是机车上的技术和突破得得到了很大的提升。

在机车的制造方面,要求高技术高质量,高技术,因此要高度重视它的铸造工艺问题,我们需要不断的去发展和创新,并且解决其中不足的问题和应对策略。

使其铸造工艺发展得更好。

关键词:铸造工艺机车制造一、机车车辆的铸造工艺1.1机车车轮轮心的工艺在生产过程中,机车车轮轮心在铸造过程出现大面积砂眼,夹渣,缩松和疏松等问题。

轮心是机车的车轮的核心部分,如果这一部分的工艺质量有问题,那么将会导致车轮的耐久度和安全性。

大大影响机车转动和运行,因此它是承载机车的重要部分。

使用了原来的铸造工艺进行生产的轮心通过粗加工之后,在车轮的上型辐板上出现了大面积问题,砂眼,夹渣,轮辋和轮毂冒口根部都出现了缩松的的问题,将经过焊补的轮心经过精练加工后进行整体的磁粉探伤,发现监测出来的缺陷会导致轮心报废。

轮心是属于厚壁大平板类的铸件,轮心是大厚壁大平板类的铸件,由于较厚的轮辋和辐板交接处形成较大的热节,冒口补缩能力有限导致铸件产生缩松和疏松,并且因为车轮轮心比较大,所以让辐板形成大平面,浇注过程中砂和渣无法进入昌口,从而产主大面积砂眼夹渣。

因此我们可以通过轮心初期工艺进行pro-e的三维建模,并采用Magma的模拟软件进行了凝固模拟,对保温的冒口和浇注系统进改整和改进的工艺,处理了车轮轮心中存在的一些缺陷。

让车轮轮心的实用性和质量都更加的优良1.2机车车轴的工艺随着我们的经济不断发展,我国的铁路机车在生活中的使用也在不断的增多,并且通过铁路这一个交通工具让我国与他国的交流也在不断发展,不断增多。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

s h i r n k a g e d e f e c t w a s e f e c t i v e l y r e s o l v e d . Ke y wo r d s : l f y wh e e l , s h in r k a g e , p r o p o r t i o n a l s o l i d i f i c a t i o n, c o me r is r e r

s e i r o u s l y a t t h e i r s e r r o o t . B a s e d o n t h e p r o p o t r i o n a l s o l i d i f i c a t i o n t h e o r y , t h e c o me r is r e r p r o c e s s w a s d e s i g n e d t o f e e d t h e c a s t i n g . T h e

采用环形横 浇道 ,中间

设 置 直 浇 道 ,横 浇 道 与 暗 冒 口直 接 相 连 ,铁 水 通 过 冒 口颈 填 充 型 腔 , 如 图 2所示 。

图 2 飞轮原铸造工艺

铸件 冒口根部存在缩松 , 加工 2 0 m m后 , 缩松 缺 陷仍 存 在 。 飞 轮 为球 铁 铸 件 ,球 墨铸 铁 属 于 内 生——糊状凝固 ,凝 固时产生的膨胀体积 比较大 , 球 铁 的碳 当量 处 于共 晶或稍 微 过 共 晶范 围 , 处 于糊

摘 要: 6 1 5 T 4飞轮 为斯 太 尔高速 柴油机 重要部件 , 现采用双 冒口工艺 , 冒口根部缩松现 象严重 , 现运 用均衡

凝 固理论设计压边 冒口工艺, 采用单压边 冒口补 缩铸件 , 改进后效果 良好 , 有效地解决 了缩松缺 陷。

关键词 : 飞轮 ; 缩松 ; 均衡 凝 固 ; 压边 冒口

DO NG Z h i - p e n g , G E NG J i a n - h u a 1 , X U J i n g - f e n g , LV Q i n g - k e 2 , . L U B i n - b i n

( 1 . B i n h a i F o u n d r y , We i c h a i He a v Ma c h i n e r y C O . L T D. ,We i f a n g S h a n d o n g 2 6 1 0 0 1 , C h i n a ;

2 . WE I C HA I P O WE R C A S T I N G & F O R G I N G C O . , L T D. , We i f a n gS h a n d o n g 2 6 1 0 0 1 , C h i n a )

Abs t r a c t : 6 1 5 T 4 f l y wh e e l i s t h e i mp o r t a n t p a r t o f h i g h s p e e d d i e s e l e n g i n e . T h e d o u b l e— is r e r p r o c e s s ma d e t h e s h in r k a g e

6 1 5 T 4 4 o 0 2 O o 4 1 R飞轮为斯太尔高速柴油机 的

重要部件 , 重 1 0 5 k g , 飞轮 平 均 壁厚 为 3 7 m m, 轮 廓 尺寸如图 1 。材 质 为 Q T 6 0 0 — 3 , 球 化等 级 为 1 4级 ,

1 原 铸 造工 艺分 析及 缺 陷分 析

中图分类号 : T G 2 4

文献标识码 : A

文章编号 : 1 6 7 4 — 6 6 9 4 ( 2 0 1 5 ) 0 2 — 0 0 2 9 — 0 2

Ca s t i ng Pr o c e s s I m pr o v e me n t o f Hi g h- s p e e d Di e s e l Eng i n e Fl ywh e e l

采用顶注式浇注方式 , 铸件位 于下箱 , 轮毂 突

出较 高 的一侧 朝 下 , 飞 轮大 平面 为分 型 面 , 采 用 暗 冒 口容 积 和 冒 口颈 尺寸 的双 重 冒口工艺 ,

硬度 1 9 0 H B W~ 2 7 0 H B W,基体组织为珠光体 十 铁 素 体 。化学 成 分 分别 为 : ( c) : 3 . 5 %~ 3 . 8 %、 ∞( S i ) :

2 0 1 5年第 2期 2 0 1 5年 4月

・

铸 造设 备与Fra bibliotek工艺

F O U N D R Y E Q U I P ME N T A N D T E C H N O L O G Y

铸造工艺 ・

高速 柴油机飞轮铸造 工艺 改进

董志鹏 , 耿建华 , 许景峰 ・ , 吕清珂 z , 卢彬彬 ( 1 . 潍柴重机股份有限公 司 滨海铸造厂 , 山 东 潍坊 2 6 1 0 0 1 ; 2 . 潍 柴动 力 ( 潍坊 ) 铸锻 有 限公 司 , 山东 潍坊 2 6 1 0 0 1 )