利用氯碱工业废电石渣脱除卤水中SO4^2-的工艺研究

电石法合成氯乙烯工序废水废酸废碱的综合治理新技术

1 原有生产系统及存在的问题

(1) 转化工序原有盐酸处理装置为盐酸常规脱 析,将组合塔生产的盐酸、脱水系统的冷凝酸及烧碱 车间的冷凝酸,约为 31%的盐酸经过预热、蒸汽加热 解析后,生成约为 21%的稀盐酸装车外售。废酸外售 造成了氯化氢和组合塔补水的损失,增加了生产成 本和消耗。更重要的是,副产酸中含汞,废酸外售,属 于危险废物化学物质转移,增加了外售难度。

第5期

王欣欣院电石法合成氯乙烯工序废水废酸废碱的综合治理新技术

21

析生成 21%的稀盐酸,一部分用于组合塔稀酸循 环,一部分外售,这种模式随着废酸外售产生了污 染物汞的转移,存在着风险,增加了外售难度。为打 破壁垒,该公司采用浓盐酸常规解析+稀盐酸深度 解析 2 套装置联立工艺,即先进行 31%浓盐酸的常 规解析,常规解吸后大部分 22%的稀盐酸作为吸收 剂在组合塔循环吸收,剩余的稀酸进行深度解析, 2套装置解析出来的氯化氢气体合并后输送至 VCM 合成工序作为原料气回用。深脱吸产生的含氯化氢 浓度 1%的稀酸废水,回用于组合塔,作为组合塔加 水。由于废酸的循环使用造成了汞的累积,所以深 脱析产生的废水定期排放至转化废水系统,除汞合 格后送入乙炔车间清净工序回收利用。

后水质符合国家排放标准袁用于乙炔车间袁实现废水袁废酸袁废碱的零排放遥

关键词院综合治理曰盐酸深脱析曰含汞废水曰循环使用曰零排放

利用电石渣脱硫的实验研究的开题报告

利用电石渣脱硫的实验研究的开题报告【摘要】本实验采用电石渣为除硫剂,通过模拟火力发电厂烟气中的SO2污染物,研究电石渣脱硫效果及影响因素。

实验结果表明,电石渣对SO2具有一定的脱除效果,且脱除率随电石渣用量的增加而提高,但是在一定的反应时间内,脱除率逐渐趋于饱和。

此外,研究还发现,反应温度和反应时间也是影响脱除率的重要因素,其中适宜的脱硫温度在140-160℃之间,时间为30分钟左右。

【关键词】电石渣;脱硫;SO2;影响因素一、研究背景随着工业生产的不断发展,排放的各种污染物对大气环境的危害越来越严重,其中SO2是造成酸雨形成的主要污染物之一,对人类健康和生态环境都产生严重影响。

为了减少SO2的排放量,目前公认的最有效方法是采用脱硫技术进行处理。

脱硫技术主要包括湿法脱硫和干法脱硫两种方式,其中以湿法脱硫设备的投资和运行成本较高。

与此相比,干法脱硫设备投资小、占地面积小,因此干法脱硫技术被广泛应用于火力发电厂等大型烟气处理场合。

电石渣作为一种强碱性固体废弃物,具有较强的脱硫能力,且价格低廉,因此在干法脱硫中被广泛应用。

然而,目前对于电石渣脱硫的研究还比较有限,需要开展更深入的探究。

二、研究目的本实验旨在研究使用电石渣进行脱硫的效率及影响因素,为火力发电厂等大型烟气处理提供参考及支持。

三、研究方法1. 实验材料电石渣、SO2气体、氮气气体、四氯化碳、蒸馏水等。

2. 实验步骤(1)将电石渣研磨成颗粒状备用。

(2)将1% SO2、99%氮气混合气体通过装有电石渣的玻璃管,调节反应时间和反应温度,收集反应出口处的气体。

(3)通过四氯化碳法测定反应前后气态SO2的浓度,计算脱硫效率。

4. 实验结果分析通过实验测试,得出电石渣的脱硫效果及其影响因素,并在实验结果的基础上提出可能的改进措施。

四、研究意义本实验将为电石渣的脱除效率及运用提供实验依据,为实践中的技术改进提供理论支持,为环保行业进行技术创新提供科学基础。

化工企业电石渣的回收再利用浅析

化工企业电石渣的回收再利用浅析发布时间:2023-02-07T04:52:09.614Z 来源:《福光技术》2023年1期作者:张胜[导读] 电石法聚氯乙烯生产过程中产生了大量的电石渣,其含水量在65%~85%之间。

电石渣是由氢氧化钙、硅、镁、铝、铁等金属氧化物、氢氧化物、硫化物、磷化物、乙炔气等组成。

电石渣的量大、运输费用高、沿途有滴漏和粉尘飞扬,对环境造成二次污染。

新疆吐鲁番市托克逊县阿乐惠镇电石厂新疆吐鲁番 838001摘要:电石渣是工业固体废弃物,文章综述了在化工生产中副产物电石渣的回收再利用,充分发挥了副产物的作用,降低了企业的生产成本及消耗,提升了物料的利用率,同时降低了电石渣堆积对环境的污染,向节能减排的可持续发展方向前进。

关键词:电石渣;氧化钙;氢氧化钙;脱硫随着社会的发展和进步,中国制造已经走向世界,中国的各个行业也在与时俱进,各类新型材料的使用逐渐增加,在我们的生活中的占比越来越大,从而带动化工生产化工原料及工业固体废弃物的生产和运输是社会进步的心脏和大动脉。

1 电石渣的物理特性及对环境的影响1.1 对环境的影响电石法聚氯乙烯生产过程中产生了大量的电石渣,其含水量在65%~85%之间。

电石渣是由氢氧化钙、硅、镁、铝、铁等金属氧化物、氢氧化物、硫化物、磷化物、乙炔气等组成。

电石渣的量大、运输费用高、沿途有滴漏和粉尘飞扬,对环境造成二次污染。

1.2 物理特性电石渣浆液是一种灰棕色的混浊液体,经沉淀池静置后,其含水量可降低至50%以下,因其颜色为灰白色,并有淡淡的恶臭,颗粒细而均匀,粒径在0.005mm~0.01mm之间,密度较小,质地疏松。

电石渣中的主要成分为氢氧化钙,是最佳的替代原料。

电石渣主要由2%~5%的SiO2、Al2O31.5%~4%、Fe2O30.14%~0.2%、CaO65%~71%、MgO0.22%~1.68%、烧失量22%~26%等构成,长期堆放后仍存在较小的碳酸钙。

浅析电石渣在氨碱法纯碱生产中的循环利用

231信息技术与机电化工对生产过程中产生的副产品或者是废气、废渣加以高效运用,对于环境的保护和打破原本生产过程中对产量的限制有很大的帮助和促进。

电石渣是生产过程中产生的较为典型的工业化废弃物,其主要的化学组成成分与电石(Ca 2C 2)的质量有关,主要来源于电石法聚氯乙烯生产,他们之间的成分关系如表1所示。

电石渣是电石水解之后产生的副产品,其主要成分=大量活性CaO+少量的乙炔气体+Mg(OH)2+未反应完全的电石(Ca 2C 2)等。

已知生产聚氯乙烯/1吨→耗电石约1.4吨电石/1吨水解后→约产生1吨多电石渣(浆)得出聚氯乙烯/1吨→约排出2吨电石渣(浆)表1一、概述电石渣根据湿度和表现形式不一样,有的以干电石废弃渣的形式存在,有的以浆状物的形式存在,三友氯碱有限责任公司生产的电石废渣是以浆状物形式存在。

无论是哪种形式存在,如果不给予恰当的方式进行处理,其含水量如果超过50%,无论是在运输过程中,还是存储准备再利用的过程中都会存在一定的不便和困难除此之外,含水量超过50%的电石渣(浆)呈现强碱性,具有一定的腐蚀危害性,其中包含的其他成分也具有定的毒害性。

一般情况下,对于电石渣(浆)的处理方式比较简单粗暴,直接采用遗弃的方式,比如直接抛弃或者堆放在工厂附近的滨海或山底处。

这样的方式虽然可以直接遗弃,但是后期对于地面空气环境的污染、地下水资源的污染是十分严重的,所以不值得提倡。

与其随意丢弃,不如有效利用。

接下来,针对氯碱公司生产的电石渣(浆)在氨碱法纯碱生产中循环利用提出以下有效举措。

二、电石渣(浆)在氨碱法纯碱生产中循环利用的有效举措虽然电石渣(浆)无论是自身成分的组成,还是后期遗弃的处理方式存在一定的不足之处,但也不是一无是处。

通过合理有效的循环使用,将其变废为宝,它的利用价值还是不容小觑的。

随着聚氯乙烯在我国市场中的不断快速发展,其不断的扩建或者延展又有不断的新突破。

而且随着规模的不断增大,对于电石渣(浆)的关注也越来越多,如何将电石渣(浆)进行有效循环利用的重视程度也越来越高。

工业废弃物_电石渣作为脱硫剂应用的现状与发展探讨_关多娇

收稿日期: 2011 - 06 - 11 基金项目: 沈阳市科学计划基金项目( 1081313 - 9 - 00) 作者简介: 关多娇( 1978 - ) ,女,沈阳人,讲师,硕士.

· 22 ·

沈阳工程学院学报( 自然科学版)

第8 卷

行; 另外,作为电石渣的主要成分 CaO 的 pH 高于 12, 碱性很强,完全具有吸收 SO2 的化学特性. 1. 2 电石渣脱硫的经济性分析

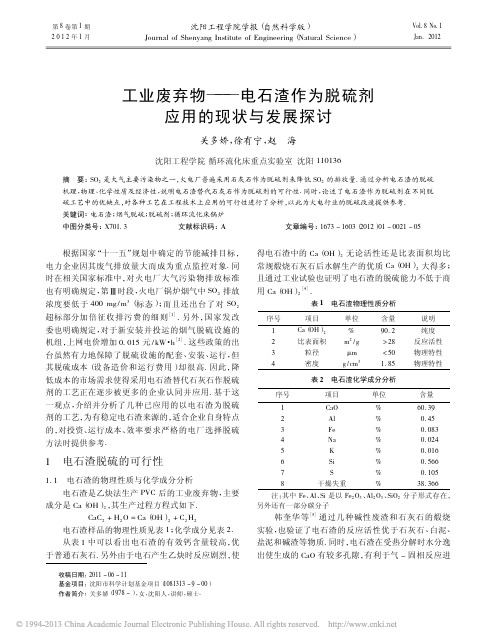

图 4 CFB-FGD 工艺流程

在循环流化床吸收塔中,Ca ( OH) 2 与烟气中的 SO2 和其余的 SO3 、HCl、HF 等气体完成化学反应,主 要化学反应方程式如下:

Ca( OH) 2 + SO2 = CaSO3 ·1 /2H2 O + 1 /2H2 O Ca( OH) 2 + SO3 = CaSO4 ·1 /2H2 O + 1 /2H2 O CaSO3 ·1 /2H2 O + 1 /2O2 = CaSO4 ·1 /2H2 O Ca( OH) 2 + CO2 = CaCO3 + H2 O

当电石渣浆液质量分数大于15时易造成喷嘴阻塞影响脱硫设备的稳定运行10也有试验结果表明吸收塔黏壁结垢现象突出垢的形成以含湿灰的黏壁为主其次为caco垢这表明烟气中co循环流化床锅炉cfbb燃烧脱硫基本工作原理电石渣炉内干法脱硫工艺的原理为利用电石渣的主要成分cao与烟气中的so发生化学反应生成caso等固体物质脱硫剂在炉内反复循环与so续反应从而达到高效脱硫的目的

用,打破商业化应用的限制.

Ca( OH) 2 + 2HCl = CaCl2 ·Ca( OH) 2 ·2H2 O ( > 120℃ )

· 24 ·

沈阳工程学院学报( 自然科学版)

氯碱工艺中脱除硫酸根方法的研究

盐 水氯碱工艺中脱除硫酸根方法的研究吴家全*,衣守志(天津科技大学材料科学与化学工程学院,天津300457)[关键词]盐水精制;硫酸根;溶解度;钙法[摘 要]在试验温度为5~50!的条件下测定了硫酸钠在3种不同氯化钠浓度溶液中的溶解度,确定了氯化钙和氧化钙+盐酸为原料的钙法脱除硫酸根的适宜原料加入量,探讨了用某工厂含钙废渣代替氯化钙来脱除硫酸根的方法。

[中图分类号]TQ114.261 [文献标志码]B [文章编号]1008-133X(2010)11-0007-03Studies on s ulfate radical re m ovi n g i n chlor alkali processWU J iaquan,YI Shouzhi(College o fM aterial Sc i e nce&Che m ical Eng ineeri n g,T ian jin Un iversity of Science&Techno logy,T ian ji n300457,Ch i n a)K ey word s:brine refining;su lfate radica;l so l u b ility;ca lci u m m et h odAbstrac t:The so l u b ility o f sod i u m sulfate in three kinds o f different oncentration of sodi u m chloride solution is tested i n the range o f5~50!.The su itab le ra w m aterial additi o n for re m ov ing su lfate radica l by calc i u m m ethod wh ich takes ca lci u m ch l o r i d e,calcium ox i d e and hydr och l o ric ac i d as ra w m ateria l is deter m i n ed.And the m e t h od of re m ov i n g su lfate rad i c al by w aste resi d ues conta i n i n g ca lci u m fro m certa i n facto r y is d iscussed instead of calc i u m chloride.Foundati m ite m:supported by national natural sc i e nce f u nd progra m o f China(20676101)硫酸根是氯碱生产过程中存在于盐水中的杂质,如果大量存在于电解后的淡盐水中而重新被送往化盐工序,就会造成硫酸根在盐水中的积累,并会在电解槽的离子膜或隔膜中产生硫酸钠沉积,致使隔膜电流效率下降,离子膜强度降低,缩短使用寿命[1];但是,硫酸根含量过低也不利于硫酸根有效阻止盐水中的离子对离子膜的入侵,所以硫酸根的质量浓度应控制在5g/L以下[2],多余的硫酸根必须从系统中除去。

一种利用工业废弃物电石渣生产氯化钙的方法[发明专利]

![一种利用工业废弃物电石渣生产氯化钙的方法[发明专利]](https://img.taocdn.com/s3/m/083f405cb94ae45c3b3567ec102de2bd9605de0d.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 1923700A [43]公开日2007年3月7日[21]申请号200610124541.0[22]申请日2006.09.15[21]申请号200610124541.0[71]申请人游川北地址443208湖北省枝江市白洋镇陵江街28号宜昌金川生物科技开发有限公司[72]发明人游川北 [74]专利代理机构宜昌市三峡专利事务所代理人成钢[51]Int.CI.C01F 11/24 (2006.01)权利要求书 1 页 说明书 2 页[54]发明名称一种利用工业废弃物电石渣生产氯化钙的方法[57]摘要本发明公开了一种利用工业废弃物电石渣生产氯化钙的方法,属于氯化钙制备和对电石渣再利用技术领域。

本发明是在反应釜中加入浓度为20-40%的工业盐酸后,加入电石渣进行反应,反应温度控制在40-95℃,当pH值为5-8时反应到终点,反应完成后对产物过滤,滤液加入活性炭脱色、加入氯化钡去除硫酸根离子后过滤,对滤液浓缩、结晶、干燥得到氯化钙。

通过将含有氢氧化钙的电石渣与盐酸进行反应得到氯化钙,将使用乙炔的工厂中产生的工业废弃物电石渣得到充分利用,减少了因堆埋电石渣带来的环境污染,充分利用了资源。

200610124541.0权 利 要 求 书第1/1页 1、一种利用工业废弃物电石渣生产氯化钙的方法,其特征在于:在反应釜中加入浓度为20-40%的工业盐酸后,加入电石渣进行反应,反应温度控制在40-95℃,当PH值为5-8时反应到终点,反应完成后对产物过滤,滤液加入活性炭脱色、加入氯化钡去除硫酸根离子后过滤,对滤液浓缩、结晶、干燥得到氯化钙。

2、根据权利要求1所述的一种利用工业废弃物电石渣生产氯化钙的方法,其特征在于:加入的工业盐酸和电石渣重量比为:盐酸∶电石渣=1∶1-1.1,其中盐酸以纯盐酸计,电石渣以除水后的干基中氢氧化钙计。

3、根据权利要求1或2所述的一种利用工业废弃物电石渣生产氯化钙的方法,其特征在于:电石渣中氢氧化钙的含量为60-99%,含水量为1-40%。

电石渣在火电厂烟气脱硫工艺中的应用

电石渣在火电厂烟气脱硫工艺中的应用摘要:近年来,火电厂烟气脱硫工艺主要采用石灰石(CaCO3)-石膏法,由于它技术比较成熟,运行可靠,而被广泛应用。

而电石渣Ca(OH)2作为脱氧剂,即电石渣-石膏法,亦能有效地去除烟气中的SO2。

以电石为原料生产的副产物,是一种以氢氧化钙为主,伴有硅、铁、铝、镁、硫、磷的氧化物和氢氧化物,湿法生产乙炔过程中,电石水解后,生成了乙炔和氢氧化钙[1]。

其化学方程式为:CaC2+ H2O→C2H2+Ca(HO)2。

关键词:电石渣;火电厂;石灰石(CaCO3)-石膏法;脱硫在英化氯碱公司,由乙炔发生器产生的电石渣浆液经浓缩池缓冲,将含固量为20%的电渣浆液作为吸收剂浆液,能使烟气中SO2的脱出效率达到96%以上。

在2017年采用单塔双循环技术进行污染物超低排放改造后,烟气中SO2的脱出效率达到99%以上。

电石渣作为电石-乙炔法制造树脂过程中产生的废弃物,长期以来只能作为废弃物扔掉。

在英化氯碱公司毗邻,英力特树脂分公司热电项目的烟气脱硫工艺中,采用电石渣-石膏法,能充分的利用废弃的电石渣,减少环境污染,变废为宝。

同时不再需要对CaCO3进行采购,从而节省了整个烟气脱硫工艺的成本。

1电石渣-石膏法脱硫与石灰石-石膏法脱硫的区别目前,在我国采用石灰石作为脱硫吸收剂时,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除。

该氧化反应要求pH值小于5.5,故在氧化前还需对氧化体系中的浆液进行pH调控,以提高氧化速度及氧利用率。

随着氧化的进行循环液中的CaSO3不断转化为可溶性的Ca(HSO3)2进而被氧化为石膏(CaSO4)。

具体反应方程式如下:脱硫过程CaCO3+SO2+1/2H2O→CaSO3•1/2H2O+CO2CaSO3•1/2H2O+SO2+1/2H2O→Ca(HSO3)2氧化过程2CaSO3•1/2H2O+O2+3H2O→2CaSO4•2H2OCa(HSO3)2+O2+2H2O→CaSO4•2H2O+H2SO4在宁夏英力特化工股份有限公司树脂分公司#1、#2烟气脱硫超低排放改造工程项目中,电石渣作为脱硫吸收剂时,直接在位于毗邻的英化氯碱公司内部,将电石渣用铲车放入电石渣地坑,再按比例加入工艺水,配制成浓度为25%的电石渣浆液。

脱除盐水中SO4 2-几种工艺比较

温度

游 离氯

p H

晶浓度 , 再加上浓差极化现象膜表面硫酸钠浓度过饱 和, 且大部分液体 已在前段被滤除 , 形成后段膜液体

错 流速 度过 低 , 易造 成 结 晶堵 膜 。 同时产 生 的浓 硝 极

盐水仍需排放 , 费原盐 , 浪 同时产生二次污染 。除去

I 化 学 法

1k g硫酸 钠 同时 排放 2k 氯 化钠 , g 造成 原 盐浪 费 。该 系统 仅包 括 预处 理 的概 念 设计 , 由用 户 自行 制 造 预处

( 宁夏西部聚氯 乙烯有限公 司, 宁夏石嘴 山 7 3 0 ) 5 2 2

摘

要 : 化 学 法 、 米膜 除 硝 、 I 内循 环 除 硝 脱 除 盐 水 中 S l工艺 进 行 分析 和 对 比 。 为 C M 内循 环 除 硝 脱 除 盐 水 对 纳 CM O- 认 I

中 S Z的新工艺 , O- 有利于提 高盐水质量、 降低运行成本、 节能降耗 、 保护环境 。 关键词 : 化学法 ; 纳米膜 除硝 ;I 内循环 除硝 CM

盐 水纳 米 膜 除 硝装 置 ( 图 1 , 工艺 采 用 纳 滤 见 )该 之一 , 只有盐水 质量达到要求, 能保证 电解 工序 的 才 膜 三 级 浓 缩 ,盐 水 中硫 酸钠 从 1 L浓 缩 到 8 / 0 0gL 正 常 运行 f。 “ 后 排放 。该 系 统生 产 的盐 水 质 量稳 定 , 因各段 膜所 处

往往 当 系统 发 生 问 题 时 难 以判 断 , 同时 预 处 目前西部地区使用的原盐 , 主要以湖盐为主,o - 理 设 备 , s? O%的 费用 。 含 量 为 02%~ . . 0 7%, 收指标 为 ≤05%。 验 . 为达到 工艺 理 部分 仍需 投 入约 相 当于 膜 系统 3 要求 , 多数 厂 家 采取 化 学 法 除 去 s ? , 电解 后 产 生 o 一即

氯碱生产过程中的废硫酸处理工艺

氯碱生产过程中的废硫酸处理工艺摘要:中国氯碱工业快速发展,呈现规模化、高技术含量趋势,成为国家经济发展的重要支柱。

然而,随着生产规模的不断扩大,废弃物的处理问题也日益突显。

氯气干燥环节产生的废硫酸是其中的一大难题。

废硫酸的处理涉及到保证正常生产、解决环境污染问题和实现回收利用等多个方面。

目前,氯气干燥处理一般采用酸洗的方式,但浓硫酸使用时间过长会降低干燥效果,需要置换。

而浓硫酸具有强腐蚀性、氧化性、吸水性等特点,难以直接处理废硫酸。

针对这一问题,废硫酸产量较大的企业正在积极寻找适应自己生产的处理工艺。

一些企业采用了电渣重熔法、气相催化氧化法、热解法等技术,取得了一定的效果。

其中,电渣重熔法是一种将废硫酸转化为硫酸铜的方法,可以实现资源的回收利用,但需要耗费大量的电能。

气相催化氧化法则是利用催化剂将废硫酸氧化分解为SO2和H2O,从而减少环境污染,但需要高温条件下进行,能耗较大。

热解法则是将废硫酸加热分解为SO2、H2O和SO3,但需要高温下进行,设备成本较高。

关键词:氯碱生产;废硫酸;处理工艺1国内处理废硫酸的工艺1.1锅式浓缩技术锅式浓缩工艺是一种用于生产浓硫酸的工艺,其特点是在铸铁锅内进行蒸发,通过蒸发得到浓硫酸。

这种工艺的蒸发器即为铁锅,在吸收塔内,气相被吸收,从而实现了浓硫酸的生产。

然而,这种工艺也存在一些问题。

首先,排出的废酸、废水含有较高的有机物和废酸,这对环境造成了一定的污染。

其次,虽然工艺流程简单,但吸收塔及铁锅易损坏,使用寿命短。

这意味着,维修频繁,工人的劳动强度大,维修费用也很高。

此外,锅式浓缩工艺的能量消耗也比较大,这也增加了生产成本。

因此,这种工艺需要进一步改进,以提高其效率和减少对环境的影响。

例如,可以采用更先进的材料和技术,以提高设备的耐用性和稳定性。

同时,也需要制定更加严格的生产标准和环保要求,以确保生产过程的安全和环保。

这样才能使锅式浓缩工艺真正成为一种可持续发展的工艺。

氯化镁老卤微量SO4 2-的分析和深度分离工艺

( a oa E g er gR sa hC ne r nertdUizt no a a eR sucs at hn nvri 1N t n l n i e n eer e t f t a ti i f l L k eo re ,E s C iaU iesy i n i c ro I g e la o St t o cec n eh ooy S ag a 2 0 3 ; ig a S lL k n ut ru o , t. f i ea dT cn l , hn h i 0 2 7 2Q n H i at eId s yG o pC . Ld , S n g a r

脱除手段已经不能进行老 卤中的 s 0 一的深度 分离 。本文针 对察 尔汗盐 湖老卤的特 殊体 系 , 开发 了 自然蒸发结 晶与反应相结合 的 T 艺进行 s 0 一的深度分离 , 使得 s 一的含量满 足电解要求。

关键 词 : 硫酸根脱除; 耦合T艺; 电解原料

A lssM e h d a m o a c ay i t o nd Re v lTe hnoo iso 2 r m i l g e fso 4 一f o Brne

K e r s:r mo a e h o o is o O 一;c u ln r c s y wo d e v lt c n lg e fs o p i g p o e s;r w ae a r ee to y i a m t r lf l cr lss i o

察 尔 汗盐 湖钾 肥 生 产 排 放 大 量 的 氯 化 镁 , 化 镁 是 优 质 的 氯

浅谈氯碱工艺中脱除硫酸根的方法

文 章编 号 : 1 0 0 8 - 0 8 9 9 ( 2 0 1 4 ) 0 2 - 0 0 2 1 — 0 3

1 脱 除硫 酸 根 的方ห้องสมุดไป่ตู้法介 绍

在脱 除硫 酸根 时 , 常用 的方 法有 3 种: ( I ) 钡 法 。使 B 与S O , 2 一 反应 , 生成 B a S O 沉淀, 并除去 。 钡法效果 良好 , 因而为国内绝大多数氯碱企业所采

度: 4 5  ̄ C ; ( 2 ) 氯化钠 的质量浓度 : 1 9 5 g / L ; ( 3 ) 硫酸钠 的质量 浓度 : l O O g / L 。具 体试验 数据如 表 1 所示 。

从该表可知 : 按照理论 值量添加氯化 钙 , 使其在盐

水 中的质量浓度不超过 7 g / L ; 添加质量为7 . 9 3 g 的氯

21 —

石 河子科技

总第 2 1 3 期

表1

氯化 钙 法脱 除硫 酸根试 验数 据

表2

氧化 钙 法脱 除硫 酸根试 验 数据

表3

矿 渣脱 除硫 酸 根试 验数 据

如表 3 所示 ] 。

将其 转 移 到三 口瓶 中 , 予 以匀速 搅拌 , 加热 至 4 5 c I 二 ,

根据表 3 中的试验数据进行计算可知 , 由于杂 质 的存在 , 若想 达到一样的效 果 , 需要耗用更多 的 矿渣。经处理排 出的硫 酸钙不仅色泽偏黄 , 且含有

较 多 杂质 , 另外 , 在 获 取 副产 物 的过 程 中 , 需 要设 置

然后停 止搅 拌动作 , 并加入冷却水 , 等温度保持恒 定之后 , 添加少量 晶种 , 随即有许多晶体析 出; 保持

纯碱工业卤水中硫酸根的脱除及副产物二水石膏制备α-半水石膏的研究

摘要纯碱工业所用卤水中含有相当量的硫酸根离子,用于制碱之前必须除去,纯碱工业称该过程为脱硝。

广东南方碱业股份有限公司由于卤水来源发生变化,硫酸根浓度较低,采用传统的低温冷冻脱硝工艺能耗成本高。

为此,公司在开发钙法脱硝工艺,采用蒸氨废液中的钙离子来脱除卤水中的硫酸根,该方法不仅不需外购脱硝剂,而且回收了废液中的盐,减少了废液的排放;另外,钙法脱硝工艺简单,设备投资少,能源消耗低,有利于节能减排。

但目前该工艺开发过程中存在的问题是:硫酸钙悬浮于体系中难以沉降,生产过程太长,严重影响生产;副产物盐石膏难以直接使用,产生固体废物。

本论文基于企业存在的问题,采用廉价易得的丙烯酰胺作为絮凝剂,对其工艺参数进行优化,保证硫酸根离子去除效果的同时,使硫酸钙粒子快速沉降;此外,对二水石膏(DH)备α-半水石膏(α-HH)的工艺进行研究,为副产物盐石膏的综合利用提供依据。

本论文主要研究内容及结论如下:(1)采用聚丙烯酰胺作为絮凝剂,对钙法脱硝过程中硫酸根的去除效果及产物的助沉效果进行评价,并对小试结果进行了工业实际应用。

研究结果表明,钙法脱硝过程中,采用聚丙烯酰胺处理,可保证卤水中硫酸根的浓度均在3 g/L以下,满足工业生产要求;最佳的工艺条件为:采用分子量为1200万的阴离子型聚丙烯酰胺,用量为20 mg/L,在50-60℃、pH=4-8条件下搅拌30 min,能得到最好的助沉效果。

产物硫酸钙晶体是二水硫酸钙,主要呈块状、棒状结构,聚丙烯酰胺絮凝剂的加入有利于改善晶体的形貌并能提高产物的结晶度。

实验室研究结果已经用于南碱实际的钙法脱硝流程中,其设计卤水处理规模为30 m3/h,连续运行几个月,取得了较好的效果,能满足实际生产要求。

(2)采用常压盐溶液法制备了α-HH,以DH为原料,考察了反应条件及转晶剂对反应进程和产物的影响。

结果发现,CaCl2和NaCl能够促进DH转化成α-HH,且溶液浓度越高,转化速率越快;以10% CaCl2、5%的NaCl混盐溶液为反应介质,反应5 h 后,DH的转率达95.52%,产物为纤维状的α-HH,晶体平均长度为149.22 μm,平均直径为9.07 μm,长径比约16.45。

氯化钙法脱除硫酸根技术在井矿盐开采中的研究与应用

Study and Application of Calcium Chloride Method to Remove Sulphate in

Mine Salt Mining

Zhou Tianxiao, Chen Xu

(Henan Shenma Salt and Industrial Co., Ltd., Pingdingshan, Henan, 467225) Abstract In the whole brine alkali production project, there are natural impurities such as sulfate in the brine. With the continuous production, sulfate continues to enrich in the system, and sulfate ions reach 14业 which has seriously affected the service life and production of ionic membraneJt is urgent to reduce sulfate ion& Considering the actual situation of the company, we boldly adopt the reaction of waste acid and electrolime to generate calcium chloride^ and the calcium chloride injection well method to remove sulfate ions to ensure qualified brine supply. Key words: Well and rock slat, desulfuration, calcium chloride, waste hydrochloric acid, acetylene sludge

电石渣代替石灰石湿法脱硫的技术改造

电石渣代替石灰石湿法脱硫的技术改造摘要:电石渣是工业电石(CaC2)生产乙炔气时产生的渣,电石渣的主要成分是Ca(OH)2,还含有CaCO3、SiO2、硫化物、镁和铁等金属的氧化物、氢氧化物等无机物以及少量有机物。

据国家发展与改革委员会统计。

2006年国内共产生电石渣2400万吨,2007国内共产生电石渣3600万吨。

目前电石渣的利用主要用于水泥、制砖、建筑行业,利用率不足30%,废弃的电石渣不仅占用宝贵的土地资源,长时间堆放极易风干起飞灰,对周边环境及地下水污染很大,属于难以处理的工业废弃物。

因此对电石渣代替石灰石湿法脱硫的技术改造显得非常重要。

关键词:电石渣;石灰石湿法脱硫;技术改造引言电石渣主要成分是Ca(OH)2,含钙量高于石灰石(CaCO3)含钙量15%以上,电石渣-石膏湿法脱硫与石灰石-石膏湿法脱硫相比,它们同属于钙基固硫法脱硫技术,主要区别在于Ca元素基的化合态不同。

脱硫反应原理是,烟气中的SO2溶于水生成H2SO3,电石渣中的Ca(OH)2与H2SO3反应生成Ca SO3·1/2H2O,再经过氧化生成Ca SO4·2H2O,俗称石膏。

原我厂采用石灰石-石膏湿法脱硫工艺,用电石渣代替石灰石作脱硫剂,优点显著。

首先,电石渣作为脱硫剂,以废治废,节约石灰石的开采、运输、制浆成本,整体降低脱硫剂运行成本;其次,电石渣作脱硫剂,可以减少二氧化碳的产生,二氧化碳是一种可以造成温室效应的气体,二氧化碳排放量的减少能有效的改善环境,减少排放费用。

另外,三联化工厂与我厂运距仅13公里,使用他厂产生的电石渣,即可节约运费,又可达到以废治废、互利共赢目的。

一、现状调查与可行性分析1.1 2015年9月,我公司组织人员到山西太原一电厂进行调研。

经调研分析得出:电石渣脱硫是可行的,但山西太原一电厂在之前的电石渣脱硫过程中,其电石渣最大使用量为30%,后由于石膏脱水困难、除雾器堵塞等问题停止了使用。

以废治废的电石渣脱硫新技术

以废治废的电石渣脱硫新技术发布时间:2008-3-26 16:05:10 来自:阅读数:591、前言随着工业经济的不断发展,世界环境日益恶化。

尤其是随着发展中国家的工业化进程的不断推进,排向大气的污染物绝对量快速增长。

人类越来越被因自己而造成的恶果而感到疲于应付、甚至恐惧。

电厂所排放的烟气中的二氧化硫是造成大气污染主要的因素之一,它不仅能造成酸雨危害人类,而且据最近世界环境专家断言,还是破坏大气臭氧层的一个重要因素。

因此,二氧化硫的治理迫在眉睫。

近年来,我国政府对环境治理非常重视,治理的力度在不断加大,对二氧化硫治理的法规、政策也不断出台。

一九九八年国务院曾以国函[1998]5号文批复了国家环保局制定的“酸雨控制区和二氧化硫污染控制区划分方案”,明确提出了到2000年排放二氧化硫的工业污染源实现达标排放,并提出了对二氧化硫的排放实现“总量控制”的要求,即到2010年全国二氧化硫工业污染源的排放总量控制在2000年的水平。

对于新建、扩建、改建火电项目,其燃煤含硫量大于1%的必须建设脱硫设施,现有电厂燃煤含硫量大于1%的在2010年前必须分期分批建成脱硫设施或采取减排二氧化硫措施。

许多省市地区也纷纷制定二氧化硫排放的收费制度,旨在促进和加速企业对烟气二氧化硫治理的进程。

在烟气脱硫技术方面,国一些专家在近十多年的时间里做了大量的研究工作,取得了一些经验,特别是小型火电机组烟气脱硫方面积累了不少成熟的东西。

在大容量发电机组的烟气脱硫方面,我们面对的却是国外的技术和产品一统天下。

国外的技术和产品当然有其优势,但同时我们也发现这些技术和产品对中国企业而言都存在着两个方面的问题:一是相对投资大,通常这个数在500元/KW以上,高的甚至达到1000元/KW;二是运行成本高。

如有代表性的下关电厂采用的“炉前喷钙炉后活化脱硫技术”,其综合运行成本约为0.041元/ KW.h,其它低的也在0.015元/KW.h以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( C h i n a P i n g m e i S h e n ma G r o u p H e n a n S h e n m a S a l t I n d u s t r y C o . , L t d P i n g D i n g s h a n H e n a n 4 6 7 2 2 5 ) Ab s t r a c t :T h e ma i n me t h o d s t o r e mo v e S 0 4 2 一 f r o m b r i n e a r e F r e e z i n g , B a C1 2 me t h o d, i o n - e x c h a n g e me t h o d a n d S RS t e c h n o l o g y

用 量 对 脱 除效 果 的 影 响及 实施 过 程 的 安 全性 分 析 , 取 得 了较 为 理 想 的效 果 , 可 以类 似 环 境 中参 考 使 用 。

关键 词 : 电石渣: 脱硝 : 工 艺 研 究

中 图分 类 码 : A

文章编号 : 1 0 0 1 — 0 3 3 5 ( 2 0 1 3 ) 0 5 — 0 0 1 2 — 0 3

第4 _ 4卷

Ve 1 . 4 4

中

国

井

矿

盐

CH I NA W ELL AND ROCK SAL T

利用氯碱工业废电石渣脱除卤水 中 S O 一 的工艺研究

朱 子 强

( 中 国平 煤 神 马 集 团 河南 神 马盐 业 股 份 有 限 公 司 , 河南平顶山 4 6 7 2 2 5 )

a l k a l i i n d u s t r y a s t h e p r o l a p s e a g e n t a n d r e m o v e s S O 4 2 _ a c c o r d i n g t O t h e a c t u a l s i t u a t i o n o f o u r c o m p a n y . T h i s p a p e r f o c u s o n i n f l u e n c e

目前 , 国 内 卤 水 脱 5 04 2 一 的方 法主 要有冷 冻法 、 1 前 言

B a C 1 2 法 、 离子交换法以及 S RS新 技 术 等 。其 T 艺 技 术 成熟 , 脱除效果较好。 但冷冻法 、 离 子 交 换 法 以及 S RS 新 技 术设 备投 入 大 , 运行 费用高 , 一 般 氯 碱 企 业 很 少 使用 , B a C 1 法 因本 身 有 毒 , 增 加 了储 存 和 操 作 的 难 度 , 同 时 又引 进 了新 的杂 质 B a .为 下 一 步 的二 次精 制 增加 了额 外 的负 担 。此 法 最 大 的缺 点 是 B a C 1 : 价格 高 , 导致 处 理 成 本 过 高 。本 文 以 氯 碱 T 业 的 废 弃 物 电 石 灰 浆 作 脱 除 剂 结 合 本 公 司 的实 际 情 况 来 脱 除 S O4 2 - , 着 重 探 讨 了 电 石 灰 浆 用 量 对 脱 除 效 果 的 影 响 及 实 施 过 程 的 安 全 性 分 析 。 取 得 了较 为 理 想 的效 果 。

o f t h e c r bi a de mo r t a r d o s a g e o n r e mo v a l e fe c t a nd t h e s a f e t y f e a s i bi l i t y a na ly s i s i n t h e o pe r a t i o n p r o c e s s .W e a c hi e v e i d e a l e f f e c t a n d

wh i c h i S o f r e f e r e n c e t o t h e s i mi l a r e n v i r o me n t . Ke y wo r d s : wa s t e c a r b i d e 。 d e n i t r a t i o n 。 p r o c e s s s t u d y

a nd e t c .i n o u r c o u nt r y . AU t he s e me t ho d s h a v e h a r d o v e r c o me d i s a d v a n t a g e s .T hi s pa p e r t a ke s t h e wa s t e ca r bi de mo r t a r f r o m t h e c h l or -

P r o c e s s S t u d y o n R e mo v i n g s o# f r o m B r i n e b y Us i n g Wa s t e C a r b i d e

f r o m Chl o r -Al k a l i I nd us t r y

摘 要: 国 内 卤水 脱 5 04 2 一 的 方 法主 要 有 冷 冻 法 、 B a C 1 法、 离子 交 换 法 以及 S KS新 技 术 等 。各 有 自身难 以 克服 的缺点 , 本 文 以氯 碱 工 业 的 废 弃 物 电石 灰 浆 作 脱 除 剂 结合 本 公 司 的 实际 情 况 来 脱 除 S 04 2 一 , 着 重 探 讨 了 电石 灰 浆