GD_1300上悬式离心机转鼓的应力分析与优化

上悬式离心机操作规程

上悬式离心机操作规程

1、第一次使用前应清洗转鼓,先手动扳动转鼓,观察有无异声或

不正常之处。

2、务必在空载状态下启动,在达到全速后,方可进料。

进料的物

料浓度要求大于15%。

3、在一般正常进料情况下,力求一次连续进料完毕,不然会因间

断产生的布料不均引起机器的振动。

进料速度由用户视物料浓度自行确定,但进料量不得超过装料限重。

在进料过程中,主轴如产生较大摆动时,不得继续进料,应立即停车检查,并采取相应措施,排除故障。

4、过滤分离时间,由物料性质及分离要求而定,一般控制在

15—20分钟之内。

5、在运转过程中,若听到机内有金属磨擦碰击声或其他异声,应

立即停车检修。

如遇紧急事故,应立即断开电源,再行紧急刹车。

6、如机器曾经严重振动,须检查各连接螺钉有无松动与断裂。

7、每次分离完以后,须先断开电源,并稍等片刻后,再进行刹车,

切勿一次性将车刹死,应分3—5次断续进行,整个刹车时间控制在30—40秒钟为宜。

8、先待转鼓完全停稳后,方可卸料。

9、卸料完毕,准备下一次进料、分离。

10、如长时间停止使用,应切断电源。

11、操作者除应按本规定操作外,还应遵照《操作规程》和《安全

规程》。

离心机危险有害因素辨识

郭丰收 2014年12月1日

目录

CONTENTS 一、 离心机基础知识 二、 离心机的危险有害因素辨识 三、 离心机事故案例及分析

第一章

离心机基础知识

1、离心机定义:利用离心力作 为推动力来实现固液、液液混 合物的分离或浓缩的机器称为 “离心机”。

在工业生产过程中,离心机属

3.6管式分离机 特点:转速高达 15000 r/min(为高速型分离机)。分离两相密度大于10 的乳浊液;也可分离固相颗粒d=0.01~1.0μm 或 固相浓度小于1%的悬 浮液。 结构:管状转鼓,转鼓内径为 105mm ,转鼓长 730mm ,挠性主轴,上 下轴承室,机壳,机座,制动装置等。

第三章

事故案例

卧式刮刀卸料离心机闪爆事故卧式刮刀卸料离心机闪爆事故分析.doc

2006年5月9日早晨5:20分,A化工有限公司3车间离心机在运行过程中卸料口 发生闪爆,造成1人严重烧伤事故。 一、事故概况 3车间离心机于06年4月从A公司购回,该离心机型号为GK1000A属卧式刮刀卸 料离心机,它在全速运转下完成进料、分离、干燥和卸料等所有操作工序。 本机具有自动连续操作、处理量大的特点,电机为隔爆电机,5月2日投入使 用,工艺上布设离心机的作用为脱除溶剂甲苯。 2006年5月9日5:20时,操作工王某操作离心机卸料,在卸料至一半时,卸料口 突发闪爆,将王某正面烧伤并引燃其服装,同车间操作工迅速用灭火器将火 扑灭,其他人关闭设备同时全力救护伤者并及时送往人民医院抢救。事故造

静电引起的离心机爆炸起火事故一起静电引起的离心机爆炸起火事故 分析.doc

2008年11月7日零时30分左右,某制药厂正在进行甲苯淋洗的离心机突然发生 爆炸起火,将整个车间大部分设备、管线烧毁,造成1人当场死亡,事故导致 直接经济损失约70万元。 一、事故简要经过 11月6日晚上,该车间共有当班工人6人,其中皮某和田某负责进行物料离心操作 。正常情况下1个反应釜需要进行3~4次离心操作,12时30分,第一次离心操 作结束,操作工皮某关闭了氮气保护阀门,用水淋洗后甩干,出料渣到车间固 定放置点。之后田某开始在同一离心机上洗、铺滤布,准备开始第二次离心操 作,皮某上二楼操作平台查看反应釜温度,上去不到2分钟,时间大约为7日零 时30分左右,位于一楼的离心机发生了爆炸,操作工田某当场死亡,爆炸引起 的火焰引燃了从反应釜底阀放出的大量含甲苯的溶液,火势迅速蔓延至整个车 间,火灾发生后,车间其他人员及时进行了疏散。 事故发生后,车间员工立即拨打119报警,同时向主管领导报告,公司人员立即组 织企业义务消防队成员进行先期的抢救工作,消防人员进场后经过奋力扑救, 至4时左右火势得到控制,至16时40分左右,火被扑灭,大部分的厂房和设备 被烧毁。

离心机转鼓有限元应力分析

& Ma u a t r n fc n e

第 3期 20 0 6年 3月

文 章 编号 :0 1 9 7 2 0 )3— 0 6一 2 10 —3 9 (0 6 0 0 9 O

离心机转鼓有限元应力分析

王俊 山 ( 山西综合职业技术学院 。 太原 00 1) 30 3

Fii lme tsrs n lssf rrt yd u o e ti g l c ie nt ee n te sa ay i o oar r m fc nru e e f ma hn

2 K y od: etf a m ci ; o r u F i e et S e e rs Cnru l ah e R t yd ห้องสมุดไป่ตู้; i te m n; t s w ig n a r ne l rs

● ●- ・ 0 - 0 ・ ・ ・ ● 0 ● ・ ・ 0 ・ ‘ ・・ ・ ・ ‘ ・ ‘ ・ ・ - ‘ . 。 . . . . . 。 。

3

。

中 图分类号 : P 9 2 2 2 T 4 2 文献 标识 码 :A T 3 0 4 . 1 H 4

1 前言

( 其工作转速通常在每分钟 几百转至 每分 钟几万转之 间)受到

2离心机转鼓应 力 的有 限元分析

离心机转 鼓是离心 机 的重要部件 。转 鼓 自身 因高速 旋转 2 1转 鼓 结构 . 如图 1 所示为某公 司根据转鼓设计规范 ,为 S 8 0型某三 S0 了离心力的作用 ,在离心力作用下转鼓 筒体 内会产生很大的工 足式离心机设计的转鼓 结构图 。 作应力 。一且发生强度破坏 必将产生极 大的危 害 ,尤其是有时 由于应力过高发生 “ 崩裂” 常会引起严重人身伤害事故 。但因 , 离心机转鼓结构较为 复杂 , 用传统 的强度设计计算方法 【, ] l2 , 对转鼓各部位的应力往往得不 到正确 的估价 ,从而影响了离心 机转鼓使用的安 全性 ;用传 统的有限元分析软件对离心机转鼓 进行应力分析时 ,常将离心机转鼓 简化 为平面问题或轴对称问 题, 虽然较好地解决了应力 计算 的问题 【, 】 但在建立模型和 34 , 划 分单元 网格 时仍 费时 费力 ,实用性较 差 。这里 使用集成有 Vsa at n4 2 0 i l sa D 0 2有限元分析软件的 Sl e g 软件 , uN r oi d e d 在传统 强度设计计算的基础上 , Sl eg 软件建立 三维模 型, V- 用 oi d e d 用 i sa at n4 2 0 有 限元分析软件进行应 力的有限元分析 , ul s a D 0 2 N r 既 方便快捷 ,又能较为 准确地确定各部位 的应 力值。较好地 解决 了离心机转鼓设计的安全性和经济性的 问题 。

离心机转鼓应力分析(Ⅰ)——解析法计算及其与实测比较

离心机转鼓应力分析(Ⅰ)——解析法计算及其与实测比较

张建伟

【期刊名称】《沈阳化工大学学报》

【年(卷),期】1993(000)003

【摘要】无

【总页数】1页(P172)

【作者】张建伟

【作者单位】无

【正文语种】中文

【相关文献】

1.开孔圆筒形转鼓的应力及壁厚计算——评《离心机转鼓强度计算公式探讨》 [J], 高淑之

2.离心机转鼓开孔应力计算方法与比较 [J], 石建明;朱萍

3.离心机转鼓边缘力系的简化解析计算 [J], 杨维强

4.离心机转鼓应力分析(Ⅲ)──带加强箍转鼓的应力计算及比较 [J], 张建伟;刘明武

5.离心机转鼓应力分析(Ⅱ)──转鼓应力相似模型及实验测试分析 [J], 张建伟;陈金山

因版权原因,仅展示原文概要,查看原文内容请购买。

离心压缩机叶轮应力分析及优化

( Me c h a n i c a l E n g i n e e r i n g S c h o o l, I n n e r Mo n g o l i a U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o y, g B a o t o u 0 1 4 0 1 0 , C h i n a )

S o l i d w o r k s 软件 平台建立叶轮的三维实体模型 , 利用 S i m u l a t i o n有限 元分析 模块对 叶轮进 行应 力数值 计算 , 确 定最 大应 力值位于叶轮出 口与轮盘 前缘端面 交接处 .在满足叶轮强度的工况下 , 通过 改变叶轮后 端盖厚 度有效降 低了 叶轮 的最大应力值 , 为 叶轮结构设计 提供了参考依据 .

J u n e , 2 0 1 7

Vo 1 . 3 6. No . 2

第3 6卷第 2期

文章编号 0 2— 0 1 4 1 — 0 3

D O I : 1 0 . 1 6 5 5 9 / j . c n k i . 2 0 9 5—2 2 9 5 . 2 0 1 7 . 0 2 . 0 0 8

S t r e s s a n a l y s i s a n d o pt i mi z a t i o n o f c e n t r i f u g a l c o mp r e s s o r i mp e l l e r

GU S h i — t a n g, HOU We n — y i n g, L I U h o n g — we i

w a s l o c a t e d a t t h e i n t e r s e c t i o n o f t h e i mp e l l e r e x i t a n d t h e l e a d i n g e d g e o f t h e wh e e 1 .U n d e r t h e c o n d i t i o n o f s a t i s f y i n g t h e i mp e l l e r s  ̄e n g t h,t h e ma x i mu m s t r e s s v a l u e o f t h e i mp e l l e r wa s e f f e c t i v e l y r e d u c e d b y c h a n g i n g t h e t h i c k n e s s o f t h e r e a r c o v e r o f t h e i mp e l l e r , w h i c h p r o v i d e s a r e f e r e n c e or f t h e i mp e l l e r s t r u c t u r e d e s i g n .

制革中悬挂式转鼓作用特征

doi:10.19677/j.issn.1004-7964.2024.01.007制革中悬挂式转鼓作用特征刘贤军1,单志华2*(1.明新旭腾新材料有限公司,浙江嘉兴314000;2.四川大学轻工科学与工程学院,四川成都610065)摘要:皮革机械是皮革工业进步的重要支撑。

转鼓的发明是制革湿操作迈入节水高效的重要标志。

由此,转鼓也成为完成制革化学过程的最关键设备。

由于圆形悬挂式转鼓具有固定的运行轨迹,皮/坯革不同的加工效果需要通过调整转鼓内部的结构及操作参数。

文章探索性分析了转鼓对皮/坯革的共性作用特征,描述了制革工序中转鼓内构造与操作参数之间的一些关联,包括由此形成的揉搓、挤压、拉伸等机械作用对皮/坯革内物质溶出与外加材料渗入的影响。

关键词:皮革机械;转鼓结构;机械作用;制革工序中图分类号:TS 531文献标志码:AAction Characteristics of Suspending Revolving Drum inModern Tanning Process(1.Minxin Xuteng New Materials Co.,LTD.,Jiaxing 314000,China;2.College of Biomass Science and Engineering,SichuanUniversity,Chengdu 610065,China)Abstract:Leather machinery is an important support for the progress of leather industry.The invention of drum is the most important achievement of wet tannery operation to water saving and high efficiency,so that the drum has also become the most critical equipment to complete the chemical process of tanning.Because the circular suspension drum has a fixed moving trajectory,different processing effects of hide or crust need to be changed through the adjustment of the internal structure and operating parameters of the drum.Herein,the common action characteristics of drum on hide or crust were analyzed and some correlations between the internal structure of the drum and the operating parameters of the tanning process were described,which include the influence of the resulting mechanical action such as kneading,extrusion and stretching on the dissolving out of the materials in the hide or crust and the infiltration of the external materials.Key words:leather machinery;drum structure;mechanical action;leather-making process收稿日期:2023-09-03修回日期:2023-10-26接受日期:2023-10-28第一作者简介:刘贤军(1969-),男,总工程师,从事汽车皮革制造生产技术与管理。

有限元方法在离心机转鼓强度分析中的应用

移值 的 约束 , 可 以是 弹性 约 束 或 它们 的组 Nhomakorabea合 。 也

通 常情况 下 , 约束 对称 面上 的非对称 位移 或 转角 。

一

圈 2・计 算 模 型

些情 况下 为 了消 除可 能 的剐 体位 移 , 要人 为 需

添加 约束条 件 , 是这时 应 当特别 小心 , 当充分 但 应 考虑 所 添加 的约束 对计算 结果 的影 响。

1 现 状

有 限元 分析 是 一 项复 杂 而又 细 致 的 工 作 , 分 析 人员 不仅 需要 具 有 扎 实 的力学 和有 限元 知识 , 还需要 丰 富的经验 和 较强 的分析 能力 。任何细 节 的忽 略可 能会带来 很 大 的误差甚 至造 成谬 误 。面 对一个需 要 分析 的对 象 , 何 将 它从 其 复 杂 的 工 如 作环境 中抽象 出来 , 如何 在 保 证 对 构件 的有 效模 拟, 进行 简化 而不 影 响计算 精度 , 网格 细化 到什 么 程度才 能使 模型 的分析 结果 接近 或 收敛 到正确 的 结果 等 等 , 这一系 列 问题必 须认 真考 虑 。

建立 计算模 型时应 当考察 重点 区域的详 细结 构, 比如 拐角 位置 的过 渡 圆角或焊脚 , 否则会 给计 算 结果带 来很 大误 差甚 至造 成谬误 。例 如采 用尖

强度标 准 中都推荐 采用 有 限元 的方法 “ 。

本 文 以高速管 式 离心机 与三 足离 心机 转鼓 应 力分析 为例 , 就转 鼓 组 件 的有 限元 计 算 模 型 建 立 所涉及 的诸 多 问题 、 算 结果 的分 析 评 定 等 问 题 计 进行 了较 为详细 的论 述 。

高计算精度和保证 模拟有效性 的注意事项 . 并探讨 了特 鼓强度评定 准尉。

基于有限元的离心机开孔转鼓改进设计

基于有限元的离心机开孔转鼓改进设计苏慧祎;孙晓燕【摘要】The approximation and incompleteness would be the important reason for accident, according to analyzing the traditional design of the opening drum of the centrifuge. Finite element technique is applied to the design of calculation, on the one hand, the effect of stress concentration can be improved and the safety of the design calculation be ensured, on the other hand, the past conservative design methods can be improved, the relevant sizes can be reduced, so as to reduce the production cost.%通过分析离心机开孔转鼓的传统设计,发现设计计算中的近似性和不全面性是导致离心机开孔转鼓出现事故的重要原因。

本文将有限元技术应用于设计计算当中,一方面可改善应力集中的影响程度,保证设计计算的安全性,另一方面,也可以使过去一些保守的设计方法得以改进,减少相关尺寸,从而减少生产成本。

【期刊名称】《价值工程》【年(卷),期】2015(000)018【总页数】3页(P137-139)【关键词】离心机;转鼓;有限元【作者】苏慧祎;孙晓燕【作者单位】烟台工程职业技术学院,烟台264006;烟台工程职业技术学院,烟台264006【正文语种】中文【中图分类】TQ051.84离心机是一种耗能较低,效率很高的离心分离设备。

上悬式离心机转鼓的动静态性能分析与优化的开题报告

上悬式离心机转鼓的动静态性能分析与优化的开题报告一、研究背景和意义:离心机作为一种有效的分离工具,已经被广泛应用于化工、制药、食品等诸多领域。

其中,上悬式离心机由于其结构简单、性能可靠,特别是对半固体物料的分离效果优良,广受工程技术人员的好评。

然而,在运行过程中,上悬式离心机的叶轮组件往往会因为转鼓不平衡、气动力等原因产生过大的振动和噪音,影响设备的安全稳定运行,并严重影响分离效果,甚至会损害设备。

因此,对于上悬式离心机转鼓的动静态性能进行分析和优化,具有重要的研究意义和应用价值。

二、研究内容和方法:本课题主要研究上悬式离心机转鼓的动静态性能,包括转鼓的自然频率、振动形态、动态响应和静态刚度等参数的分析和优化。

具体的研究内容和方法包括以下几个方面:1、建立上悬式离心机的有限元模型,对转鼓的结构进行分析和计算,确定转鼓的自然频率和振动形态。

2、利用CFD软件对离心机内部流场进行模拟计算,分析离心机叶轮组件受到的流体力和气动力的大小和方向。

3、建立离心机的动态响应模型,分析不同工况下转鼓受到的动载荷和静载荷,确定转鼓的动态响应和固有频率。

4、进行系统优化设计,提高离心机转鼓的刚度和稳定性,优化离心机的分离效率和分离效果。

三、预期研究成果:通过上述研究的方法,预计可以得到以下成果:1、建立上悬式离心机的有限元模型,分析转鼓的自然频率和振动形态,确定离心机的振动特性;2、利用CFD软件模拟分析离心机内部流场,确定叶轮组件受到的流体力和气动力,为分析离心机的运动学和动力学提供理论依据;3、建立离心机的动态响应模型,分析不同工况下离心机受到的动载荷和静载荷,确定离心机的固有频率和动态响应特性;4、通过优化设计,提高离心机转鼓的刚度和稳定性,优化离心机的分离效率和分离效果。

四、研究方案和进度安排:1、第一阶段:文献综述和理论分析。

完成上悬式离心机的相关文献综述,建立离心机的有限元模型和动态响应模型。

2、第二阶段:数值模拟和计算分析。

上悬离心机原理

上悬离心机原理

悬离心机是一种利用离心力将混合液体中的杂质或固体颗粒分离的设备。

其原理基于离心力的作用,通过高速旋转来产生巨大的离心力,从而使重质颗粒沉降到机壳底部,而轻质液体则沿着离心机的壁面上升,从而实现固液分离。

上悬离心机的原理也被称为“上升沉降离心法”,主要包括以下几个步骤:

1. 混合液体进料:将待分离的混合液体通过离心机的进料管道加入进料室。

2. 高速旋转:启动离心机,通过传动装置使离心机的圆盘高速旋转。

3. 离心分离:在高速旋转的作用下,液体在离心机内部受到离心力的作用,重质颗粒因离心力大而沉降到机壳底部,而轻质液体则沿着离心机的壁面上升。

4. 分离液排出:将分离出的固体颗粒通过固体排出龙头从机壳底部排出。

而轻质液体则通过液体排出口从机壳顶部排出。

上悬离心机的分离效果取决于离心力的大小和离心机内部的分离结构。

一般来说,离心机的旋转速度越高,离心力就越大,分离效果就越好。

同时,离心机内部的分离结构如轴向槽、叶轮等也会影响分离效果。

悬离心机广泛应用于化工、制药、食品、环保等领域,用于分离悬浮液、悬浮液和液-液混合液等杂质物质。

上悬式离心机主轴系统动力学特性研究的开题报告

上悬式离心机主轴系统动力学特性研究的开题报告一、选题背景:上悬式离心机是一种常见的实验设备,广泛应用于生化、制药等领域。

其中,主轴系统作为离心机的核心组成部分,对离心机的工作效率以及离心离析过程的成功与否具有重要影响。

因此,探究上悬式离心机主轴系统的动力学特性具有重要的理论价值以及实际意义。

二、研究目的:本论文旨在通过建立上悬式离心机主轴系统动力学模型,分析主轴系统自然频率、振动模态及动态响应等动力学特性,探究主轴系统动力学特性与离心机工作效率、离心离析效果的关系,为上悬式离心机的设计以及优化提供依据。

三、研究内容:1.建立上悬式离心机主轴系统的动力学模型。

2.分析主轴系统的自然频率、振动模态及其影响因素。

3.通过数值仿真方法,分析主轴系统的动态响应。

4.探究主轴系统的动力学特性与离心机工作效率及离心分离效果的相关性。

5.提出优化建议,以提高离心机的工作效率以及离心离析效果。

四、研究方法:本论文将采用理论分析、数值仿真等方法开展研究。

首先,通过分析主轴系统的结构特点,建立动力学模型;其次,利用有限元方法,分析主轴系统的自然频率以及振动模态;然后,利用数值仿真方法,模拟主轴系统在不同工作条件下的动态响应;最后,通过对实验结果进行分析,探究主轴系统的动力学特性与离心机工作效率及离心离析效果的相关性。

五、预期成果:1.上悬式离心机主轴系统的动力学模型;2.主轴系统自然频率、振动模态等动力学特性;3.主轴系统在不同工作条件下的动态响应;4.探究主轴系统动力学特性与离心机工作效率及离心分离效果的相关性;5.提出优化建议,以提高离心机的工作效率以及离心离析效果。

六、研究意义:本论文的研究成果将有助于深入探究上悬式离心机主轴系统的动力学特性,为离心机的设计以及优化提供依据;同时,可以为制药、生化等领域提供理论支持,提高离心离析技术的成功率以及产品质量。

上悬式离心机主轴系统的优化设计

上悬式离心机主轴系统的优化设计杨旭娟;李宇龙;李兆军;颜瑞;张振【摘要】长期以来,上悬式离心机的振动都严重影响着糖厂生产的安全稳定,因而有必要对其作出合理的优化以减小其在正常工作时的振动.以上悬式离心机主轴系统结构参数为设计变量,主轴系统输出端振幅最小为优化目标,给定合理的优化约束条件,应用遗传算法建立离心机主轴系统的优化设计数学模型.仿真结果表明:优化后,离心机主轴系统输出端的振幅得到降低,从而提高了上悬式离心机主轴系统的动态性能,同时离心机的整机重量也得到一定量的减少,降低了制造成本.【期刊名称】《装备制造技术》【年(卷),期】2015(000)011【总页数】4页(P7-9,13)【关键词】离心机;主轴;优化;振幅【作者】杨旭娟;李宇龙;李兆军;颜瑞;张振【作者单位】广西制造系统与先进制造技术重点实验室(广西大学机械工程学院),广西南宁530004;广西制造系统与先进制造技术重点实验室(广西大学机械工程学院),广西南宁530004;广西制造系统与先进制造技术重点实验室(广西大学机械工程学院),广西南宁530004;广西制造系统与先进制造技术重点实验室(广西大学机械工程学院),广西南宁530004;广西制造系统与先进制造技术重点实验室(广西大学机械工程学院),广西南宁530004【正文语种】中文【中图分类】TH122;TQ051.84上悬式离心机是一种间歇式离心机,它是制糖工艺流程中分蜜工段的重要生产设备,其工作原理是利用离心力把白砂糖从母液糖膏中分离出来[1]。

上悬式离心机分离蔗糖晶体和糖膏的能力随着其转速的提高而增加,而随着转速的提高,离心机的振动问题就越发严重,甚至会造成不必要的人员伤亡和企业财产损失[2]。

因此,如何减少离心机在正常运转时的振动已成为一个亟待解决的难题。

目前,有关离心机优化问题的研究主要集中在离心机转鼓的优化分析、主轴的结构优化方面。

如韦尧兵,姜永涛等人利用ANSYS软件对转鼓进行优化设计,在满足材料强度和刚度的前提下,减轻了转鼓的质量,提高了转鼓的分离性能[3-5];J.PARK,C.R.WASSGREN以转鼓驱动功率为优化目标,通过动力学仿真提高了转鼓的节能性能[6];李岩舟等人利用ANSYS软件对上悬式离心机转鼓的壁厚进行优化,降低了转鼓的壁厚,达到了节能减排的效果[7];W.Wilsmann对离心机转鼓进行应力分析,得出转鼓采用薄底板可以减少边缘应力的结论,对转鼓的优化设计具有一定的指导意义[8];韩玉坤等人利用ANSYS软件对离心机主轴进行优化分析,提高了主轴的力学性能,为设备的升级和改造提供了参考[9]。

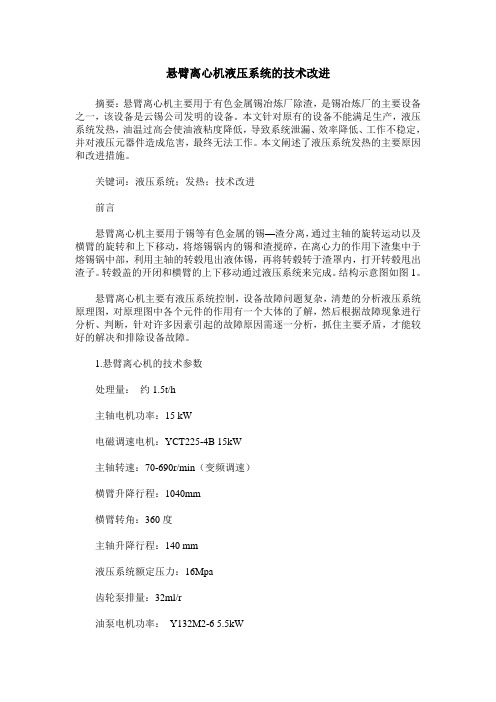

悬臂离心机液压系统的技术改进

悬臂离心机液压系统的技术改进

雷胜

【期刊名称】《中国机械》

【年(卷),期】2014(000)019

【摘要】悬臂离心机主要用于有色金属锡冶炼厂除渣,是锡冶炼厂的主要设备之一,该设备是云锡公司发明的设备。

本文针对原有的设备不能满足生产,液压系统发热,油温过高会使油液粘度降低,导致系统泄漏、效率降低、工作不稳定,并对液压元器件造成危害,最终无法工作。

本文阐述了液压系统发热的主要原因和改进措施。

【总页数】3页(P159-160,161)

【作者】雷胜

【作者单位】云南锡业股份有限公司铅业分公司

【正文语种】中文

【相关文献】

1.P-500双极推料离心机在芒硝生产上的应用和技术改进

2.对悬臂式单转子离心机械临界转速的分析

3.卧式螺旋离心机相关技术改进浅析

4.离心机液压系统改造离心机液压系统改造

5.HR630推料式离心机技术改进

因版权原因,仅展示原文概要,查看原文内容请购买。

悬臂离心机液压系统的技术改进

悬臂离心机液压系统的技术改进摘要:悬臂离心机主要用于有色金属锡冶炼厂除渣,是锡冶炼厂的主要设备之一,该设备是云锡公司发明的设备。

本文针对原有的设备不能满足生产,液压系统发热,油温过高会使油液粘度降低,导致系统泄漏、效率降低、工作不稳定,并对液压元器件造成危害,最终无法工作。

本文阐述了液压系统发热的主要原因和改进措施。

关键词:液压系统;发热;技术改进前言悬臂离心机主要用于锡等有色金属的锡—渣分离,通过主轴的旋转运动以及横臂的旋转和上下移动,将熔锡锅内的锡和渣搅碎,在离心力的作用下渣集中于熔锡锅中部,利用主轴的转毂甩出液体锡,再将转毂转于渣罩内,打开转毂甩出渣子。

转毂盖的开闭和横臂的上下移动通过液压系统来完成。

结构示意图如图1。

悬臂离心机主要有液压系统控制,设备故障问题复杂,清楚的分析液压系统原理图,对原理图中各个元件的作用有一个大体的了解,然后根据故障现象进行分析、判断,针对许多因素引起的故障原因需逐一分析,抓住主要矛盾,才能较好的解决和排除设备故障。

1.悬臂离心机的技术参数处理量:约1.5t/h主轴电机功率:15 kW电磁调速电机:YCT225-4B 15kW主轴转速:70-690r/min(变频调速)横臂升降行程:1040mm横臂转角:360度主轴升降行程:140 mm液压系统额定压力:16Mpa齿轮泵排量:32ml/r油泵电机功率:Y132M2-6 5.5kW1-转鼓;2-主轴;3-横臂;4-小油缸;5-变频调速电机;6-大油缸;7-旋转装置;8-液压站;9-外柱;10-内柱图1 悬臂离心机结构原理示意图2.液压系统的工作原理液压站以电机为动力源,高压油泵输出压力油。

到集成块油路管道中,当蓄能器储存液压力达到溢流阀调定的压力时,主阀开启,油泵的压力油全部从溢流阀回到油箱,实现卸荷;当压力降到70%时,溢流阀关闭。

如果大油缸需要提升,电液换向阀一端得电动作,压力油通过叠加式单向节流阀,由管道到达油缸的一腔,油缸的另一腔的液压油经过叠加式单向节流阀,电液换向阀回到油箱。

高速胶乳分离机转鼓体结构优化

高速胶乳分离机转鼓体结构优化石凯;薛晓宁【摘要】针对高速胶乳离心机转鼓体受载大,应力分布不均,局部应力值大等问题,运用多目标优化设计方法,改善其结构及应力分布.建立转鼓有限元计算模型,分析转鼓的受力和约束条件,得到转鼓体的应力和应变云图;以转鼓体外径R1、高度H1、筒体壁厚D1和底面厚度D2作为目标参数,进行结构优化.优化结果:R1,H1和D1分别减少了4.180,3.640,2.353 mm,D2增加了1.518 mm;最大等效应力减小了21.09 MPa,下降率为4.29%,最大局部应力减小;总质量减小了1.042 kg,下降率为5.85%;最大变形量相对减小0.001 35 mm,下降率为0.65%,基本达到了优化目标.研究结果及分析方法对碟式分离机结构优化具有参考价值和借鉴意义.【期刊名称】《轻工机械》【年(卷),期】2016(034)006【总页数】6页(P26-31)【关键词】胶乳分离机;高速转鼓;转鼓体;限元计算模型;ANSYS参数化建模【作者】石凯;薛晓宁【作者单位】广东海洋大学机械与动力工程学院,广东湛江524088;广东海洋大学机械与动力工程学院,广东湛江524088【正文语种】中文【中图分类】TH112胶乳分离机是一种利用薄层分离原理实现浓乳-胶清-杂质离心分离的高速旋转机械,其转鼓工作转速达7 200 r·min-1,工作时转鼓构件受力状态复杂。

根据以往的分析结果以及实际应用[1-2],转鼓体是转鼓中尺寸和质量最大、最重要的核心部件,其强度及使用寿命对整机性能及运行状况起决定性作用。

传统强度计算方法,在分离机上精度不高,本文通过建立参数化转鼓模型,利用ANSYS优化方法,对转鼓体的结构尺寸进行优化,优化结果及方法对胶乳分离机具有实际意义。

通过结构优化,降低最大应力和几何变形,对提高转鼓体寿命和可靠性有着重要意义。

1.1 建立转鼓体有限元模型如图1(a)所示,依据生产用某型号胶乳分离机转鼓实际结构参数,建立转鼓体实体模型。

石油化工技术专业《任务4 过滤操作安全技术应用--孙忠娟》

A

B

C

D

〔6〕在楼上安装离 心机,应用工字钢 或槽钢做成金属骨 架,在其上要有减 振装置。

第五页,共七页。

〔7〕对离心机的内、 外部及负荷应定期进 行检查。

谢谢大家

第六页,共七页。

内容总结

〔1〕假设加压过滤时能散发易燃、易爆、有害气体,那么应采用密闭过滤机。〔1 〕假设加压过滤时能散发易燃、易爆、有害气体,那么应采用密闭过滤机。〔3〕离心 过滤机应注意选材和焊接质量,转鼓、外壳、盖子及底座等应用韧性金属制造。〔5〕 离心机超负荷运转、时间过长,转鼓磨损或腐蚀、启动速度过高均有可能导致事故的发 生。〔8〕不停车或未停稳清理器壁,铲勺会从手中脱飞,使人受伤。〔1〕转鼓、盖子 、外壳及底座应用韧性金属制造

任务4 过滤操作平安技术应用

一、过滤操作的平安技术

〔1〕假设加压过滤时能散发易 燃、易爆、有害气体,那么应 采用密闭过滤机。

〔2〕在存在火灾、爆炸危险的工 艺中,不宜采用离心过滤机,宜采 用转鼓式或带式等真空过滤机。

〔3〕离心过滤机应注意选材和焊 接质量,转鼓、外壳、盖子及底 座等应用韧性金属制造。

〔3〕盖子应与

>>〔2〕处理腐蚀 性料,转鼓需有耐腐衬里。

>>

离心机启动连锁 ,运转中处理物 料时,可减速在 盖上开孔处处理

。

要求。

第四页,共七页。

任务4 过滤操作平安技术应用

〔4〕应有限速装置 ,在有爆炸危险厂 房中,其限速装置 不得因摩擦、撞击 而发热或产生火花 。

〔5〕离心机开关应 安装在近旁,并应有 锁闭装置。

第一页,共七页。

任务4 过滤操作平安技术应用

过滤操作的平安 技术

过滤操作的平 安技术

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GD-1300上悬式离心机转鼓的应力分析与优化韦尧兵1姜永涛1剡昌锋1唐翠霞2(1兰州理工大学机电工程学院,兰州730050)(2苏州板硝子电子有限公司,苏州215011)Static analysis and structural optimization for drum of GD-1300hang type centrifugeWEI Yao-bing 1,JIANG Yong-tao 1,YAN Chang-feng 1,TANG Cui-xia 2(1School of Mechanical and Electronic Engineering Lanzhou University of Technology ,Lanzhou 730050,China )(2Suzhou NSG Electronics Co.Ltd ,Suzhou 215011,China )文章编号:1001-3997(2009)06-0220-03【摘要】运用有限元分析软件ANSYS 对上悬式离心机关键部件—转鼓在正常工作状态下进行了分析,找出了该转鼓的危险点所在位置,对转鼓的结构进行了改进;并运用有限元分析软件对改进后的转鼓进行校核。

结果表明改进后的结构满足强度和刚度要求。

将CAD 和ANSYS 软件进行联合的方法能够发挥各软件的优势,缩短研发周期,得到精确结果。

关键词:离心机;转鼓;有限元分析【Abstract 】The drum of the hang type centrifuge was analyzed by the finite-element analysis software of ANSYS .The static analysis of the drum under a normal functional mode was performed.And the weakness point and ameliorated mode of the drum were fond out.The results show that the optimized structural under the checkout mode satisfies strength and stiffness required.The analysis method of combining CAD with ANSYS can exert advantages of each software ,shorten the design period and obtain a precision result.Key words :Centrifuge ;Drum ;Finite-element analysis中图分类号:TH122文献标识码:A*来稿日期:2008-08-291引言转鼓是是离心机的重要部件,其自身高速旋转,在离心力的作用下,转鼓会产生很大的工作应力,一旦发生强度破坏必定产生极大的危害,甚至造成机毁人亡的事故。

合理设计离心机的转鼓不仅是保证离心机能正常运行的前提,也将直接影响离心机的技术和经济指标。

强度设计是离心机设计的重要内容,传统的设计方法很难准确计算转鼓这样的复杂部件的应力。

随着计算机技术的不断发展,有限元法得到越来越多的应用。

试验也证明有限N c =a o (a L -a o)a L A (△K )m式中:a 0—初始裂纹尺寸,a 0=4.46mmaL 为临界裂纹尺寸,极限载荷下临界裂纹尺寸a L =15.3mm 。

△K =0.15MPa m 姨代入得:N c =a o (a L -a o)a L A (△K )m =4.46(15.3-4.46)×10-315.1×6×10-11(0.15)2.25=3.7×109次二次压缩机转速为214/min ,按该装置年8000小时运转计算,则螺栓一年的疲劳循环次数为(1.03×108)次。

则可推得螺栓的疲劳寿命约为35.9年。

说明当螺栓螺纹根部存在一个1mm 的微裂纹时,其安全的剩余寿命为35.9年。

工程上还应当取适当的安全系数,参照ASME 高强度螺栓S-N 曲线中对寿命取5.7安全系数的取法,则其疲劳寿命为6.3年。

所以,小的脉冲时,当有1mm 的裂纹存在时,二次机二段出口螺栓的安全寿命为6.3年。

3大的脉冲时螺栓的寿命分析大的脉冲为(200~250)Mpa ,频率为2次/min ,参照小的脉冲时螺栓寿命分析计算过程,得出按该装置按年8000h 计算,二次压缩机转速为214转/分,则螺栓一年的疲劳循环次数为(9.6×105)次。

则可推得大的脉冲时螺栓的疲劳寿命约为708年。

说明当螺栓螺纹根部存在一个1mm 的微裂纹时,其安全的剩余寿命为708年。

工程上还应当取适当的安全系数,参照ASME 高强度螺栓S-N 曲线中对寿命取5.7安全系数的取法,则其疲劳寿命为124年。

4结论二次机二段出口螺栓经受大的脉冲即压力波动为(200~250)Mpa ,频率为2次/min 的疲劳寿命远远大于承受小的脉冲即压力波动为(225~250)Mpa ,频率为214/min 时的疲劳寿命。

参考文献1西北工业大学.机械零件[M ].北京:人民教育出版社,1984:65~752邱宣怀.机械设计[M ].北京:高等教育出版社,1989:44~483中国航空研究院.应力强度因子手册[M ].北京:科学出版社,19814万嘉礼.机电工程金属材料手册[M ].上海:上海科学技术出版社,1990:247~2505董天源,王天军.螺栓螺纹根部应力强度因子的计算[J ].紧固件技术,1986(2):43~45姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨姨Machinery Design &Manufacture机械设计与制造第6期2009年6月220元法对离心机转鼓进行设计计算是目前最好的方法。

GD-1300上悬式离心机适用于(40~60)%固-液相悬浮结晶物的分离,特别适用于糖厂对甲膏、乙膏的分离。

针对其在生产中出现的一些情况,运用有限元的方法对转鼓进行了应力分析,找出结构的薄弱环节,对转鼓体进行优化设计。

2离心机转鼓应力的有限元分析2.1转鼓的结构如图1所示,为某公司现行产品GD-1300上悬式离心机转鼓的结构图。

转鼓由转栏和轮毂组成,其间用螺栓固定。

转栏上面开有的虑孔,且转栏体上面有7个加强箍。

根据实际情况,出现问题的只要是转栏,此文对转栏进行分析。

图1转鼓结构示意图2.2实体模型的建立与网格的划分根据分析精度的要求,选用三维有限元单元进行分析,由于ANSYS的自主建模功能不是很强大,采用Pro/engineer软件对转鼓进行实体建模。

Pro/engineer是当今最为流行的CAD软件之一,它具有基于特征、参数化、实体造型等特点,可进行实体造型、复杂曲面设计;且ANSYS和pro/e软件有很好的兼容性。

在pro/e 中建立转栏实体模型,引入ANSYS进行网格划分,此处采用sol-id45实体单元对转鼓进行划分。

单元总数47924,节点总数96900个。

模型,如图2所示。

图2离心机转鼓有限元模型2.3转鼓的载荷与约束(1)载荷正常工作状态下,分离机处于低速进料,高速分离,低速卸料的循环工作状态,最高工作转速为1200转/分。

在转鼓的内侧作用有均匀分布的载荷P,其载荷的来源包括由转鼓自身质量引起的离心力P1、由滤网质量引起的离心压力P2和由物料质量引起的离心压力P3。

P3是影响离心机的主要载荷。

p3=12ω2ρ(γ2-γ2)(1)式中:ρ—物料密度ρ=1.752×103kg/m3;ω—转速;γ—转鼓内任意处半径;γ0—转鼓内液体自由面半径。

当γ=R(转鼓内侧半径R=0.693m)时压力最大。

经计算P=P1+P2+P3=4.42MPa(2)(2)约束转鼓是用18根M18的螺栓固定在轮毂上面的,为快捷地计算结果,将模型简化为专栏底板内侧圆面为固定约束,所有方向位移为零。

3计算结果及其分析3.1应力分析转鼓材料为1Cr18Ni9,弹性模量E=206GPa,泊松比μ=0.25~ 0.3,屈服极限σ0.2叟210MPa,抗拉强度σb叟540MPa。

碳钢、铜、铝等塑性材料通常以屈服形式失效,宜采用第三第四强度理论校核。

而第三和第四相比,第三强度理论偏于保守。

第四强度理论在ANSYS中的指标是SEQV,即为最大冯米赛斯等效应力σe。

σe=12[(σ1-σ2)2+(σ2-σ3)2+(σ3-σ1)2叟叟]1(3)σ1、σ2、σ3为三个主应力。

从所输出的应力图上看出转鼓的内壁应力较大,最大应力出现在上面第一到第二根加强箍之间为153MPa,最小应力出现在地板处为39.8MPa,如图3所示。

图3转鼓的应力图3.2强度评定条件对转鼓进行应力分析的目的是对其安全性进行评定。

按照文献[1]的结果:[σ]=minσs ns,σbn b叟叟(4)边缘效应区安全系数取n s=1.2~1.5,薄膜区许用应力系数n b= 2~2.5。

此处选取n s=1.2,n b=2.5。

得到;[σ]=175MPa。

根据材料[2]得出各系数为:(1)对焊缝进行100%超声波探伤检查,取焊缝系数K1=0.95。

(2)由于转鼓开有小孔,开孔率2.73%,开孔系数为K2=0.85。

由此可得:K=min(K1、K2、K3、K4)=0.85(5)转鼓的强度条件为:K[σ]=0.85×175=148.75MPa(6)转鼓体的最大应力153MPa超出许用应力148.75MPa,转鼓第6期韦尧兵等:GD-1300上悬式离心机转鼓的应力分析与优化221强度不能满足要求。

固应该对转鼓进行一些结构的改进,以满足强度条件。

4优化设计从以上分析结果从图3中可以看见,转鼓最大应力出现在上面第一到第二根加强箍之间,且在下部第五根加强箍附近,应力也比较大。

最大应力超出许用应力不是很大,转鼓体大部分区域的应力和许用应力还有一定的距离,只是局部应力过大。

经分析决定在不改变转鼓主要尺寸的情况下,对转鼓进行加固。

4.1结构尺寸改变转鼓上的加强箍主要是增加转鼓的刚度和强度,转鼓上两个部位的应力比较大,我们可以加大转鼓上应力最大的两个部位的加强箍,经过多次寻优,将第二和五根加强箍的宽度由以前的18mm 变成30mm 。

转鼓体与挡液板和底板连接附近是转鼓的薄弱环节,容易出现应力集中。

在以前的设计中,考虑到这个,在这两个部位减小了加强箍的距离。

经应力分析发现,在第一根加强箍到挡液板,第六到七根加强箍和第七根加强箍到底板间转鼓上面的应力相对都比较小,证明这几根加强箍相对密了。