模具制造之省模QC工作指引

注塑QC工作指引

注塑QC工作(gbngzu。

)指引注塑QC工作(gongzuo)指引一、目的(mud!)通过此规程及指引(zhiyin)能正确引导注塑车间QC进行正常的日常工作和作出符合标准(bidozhUn)的检验,已确保注塑车间的品质在受控状态。

二、适用范围所有注塑车间啤塑之产品。

三、责权3.1注塑车间QC负责注塑车间生产过程的对办、试装、首检、巡检、半成品抽检的品质跟进工作。

3.2注塑车间物料员或相关人员对注塑车间的半成品送检〔通知检验〕,并跟踪质量状态和作好整理、摆放等处置。

3.3注塑车间组长、主管负责对注塑车间的品质异常状况进行改善处理直到问题解决。

四、检验标准参考《检验抽样工作指引》中的规定进行。

特殊合同或产品参照具体之要求进行。

〔每2小时巡查不小于20PCS〕五、参考文件5.1《检验抽样工作指引》5.2《标识和可追溯性控制程序》5.3《不合格品控制程序》5.4《纠正和预防措施控制程序》5.5《产品检验通用标准》5.6《品质异常停产工作指引》六、检验流程见附页七、工作步骤7.1QC于交班第一时间逐台巡视啤机位,了解当班啤机安排情况,假设为新上模未签啤机办的应即催送签啤机办,以做衡量之参照首件确认,假设已签有啤机办的逐台对办检查有无异常现象。

同时于交接班时,上一班QC应将有品质异常的机号及主要异常的机号及主要异常的现象转告下一班QC,以利于问题的及时发现,及时处理。

7.2巡查过程中,如注塑模上有与产品一致性控制要求有关的重要信息,那么需要核对资料,以检查其正确性。

并将检查的结果记录上《QC巡机报告》或《〔〕半成品验货报告》上;假设发现某种异常或某种不良现象连续以较高比例出现,QC应通知啤塑组长、主管,并限时改善〔限时一般最长为1小时〕,且将情况记录于《注塑啤机巡查记录表》,超过时间未能改善或无法改善应以《报警单》形式上报品质办公室,由品质部主任级以上人员确定及批准是否停产等并上报厂长决定。

品质部出《纠正预防措施》由车间和技术负责人负责改善处理。

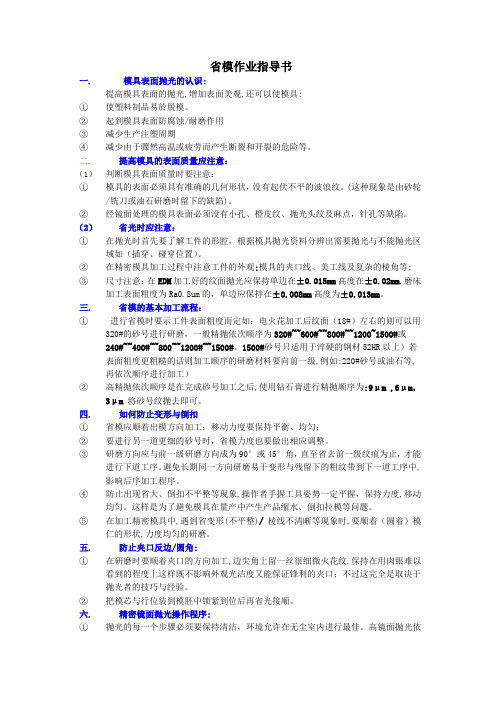

省模作业指导书

省模作业指导书一. 模具表面抛光的认识:提高模具表面的抛光,增加表面美观,还可以使模具:①使塑料制品易於脱模。

②起到模具表面防腐蚀/耐磨作用③减少生产注塑周期④减少由于骤然高温或疲劳而产生断裂和开裂的危险等。

二. 提高模具的表面质量应注意:(1)判断模具表面质量时要注意:①模具的表面必须具有准确的几何形状,没有起伏不平的波浪纹。

(这种现象是由砂轮/铣刀或油石研磨时留下的缺陷)。

②经镜面处理的模具表面必须没有小孔、橙皮纹、抛光头纹及麻点,针孔等缺陷。

(2)省光时应注意:①在抛光时首先要了解工件的形腔,根据模具抛光资料分辨出需要抛光与不能抛光区域如(插穿、碰穿位置)。

②在精密模具加工过程中注意工件的外观:模具的夹口线、美工线及复杂的棱角等;③尺寸注意:在EDM加工好的纹面抛光应保持单边在±0.015mm高度在±0.02mm,磨床加工表面粗度为Ra0.8um的,单边应保持在±0.008mm高度为±0.013mm。

三. 省模的基本加工流程:①进行省模时要示工件表面粗度而定如:电火花加工后纹面(18#)左右的则可以用320#的砂号进行研磨,一般精抛依次顺序为320#~~600#~~800#~~1200~1500#或240#~~400#~~800~~1200#~~1500#。

1500#砂号只适用于淬硬的钢材52HR以上)若表面粗度更粗糙的话则加工顺序的研磨材料要向前一级,例如:220#砂号或油石等,再依次顺序进行加工)②高精抛依次顺序是在完成砂号加工之后,使用钻石膏进行精抛顺序为:9μm ,6μm,3μm将砂号纹抛去即可。

四. 如何防止变形与倒扣①省模应顺着出模方向加工;移动力度要保持平衡、均匀;②要进行另一道更细的砂号时,省模力度也要做出相应调整。

③研磨方向应与前一级研磨方向成为90°或45°角,直至省去前一级纹痕为止,才能进行下道工序。

避免长期同一方向研磨易于变形与残留下的粗纹带到下一道工序中,影响后序加工程序。

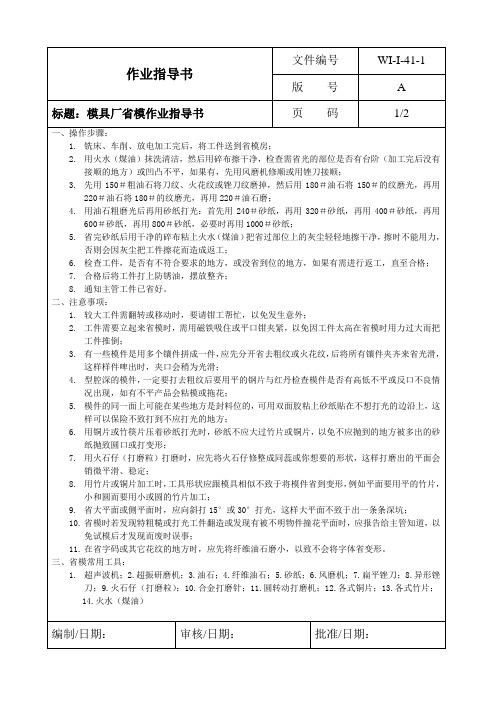

模具厂省模作业指导书

8.通知主管工件已省好。

二、注意事项:

1.较大工件需翻转或移动时,要请钳工帮忙,以免发生意外;

2.工件需要立起来省模时,需用磁铁吸住或平口钳夹紧,以免因工件太高在省模时用力过大而把工件推倒;

3.有一些模件是用多个镶件拼成一件,应先分开省去粗纹或火花纹,后将所有镶件夹齐来省光滑,这样样件啤出时,夹口会稍为光滑;

7.用火石仔(打磨粒)打磨时,应先将火石仔修整成同蕊或你想要的形状,这样打磨出的平面会销微平滑、稳定;

8.用竹片或铜片加工时,工具形状应跟模具相似不致于将模件省到变形,例如平面要用平的竹片,小和圆而要用小或圆的竹片加工;

9.省大平面或侧平面时,应向斜打15°或30°打光,这样大平面不致于出一条条深坑;

10.省模时若发现特粗糙或打光工件翻造或发现有被不明物件撞花平面时,应报告给主管知道,以免试模后才发现而废时误事;

11.在省字码或其它花纹的地方时,应先将纤维油石磨小,以致不会将字体省变形。

三、省模常用工具:

1.超声波机;2.超振研磨机;3.油石;4.纤维油石;5.砂纸;6.风磨机;7.扁平锉刀;8.异形锉刀;9.火石仔(打磨粒);10.合金打磨针;11.圆转动打磨机;12.各式铜片;13.各式竹片;

14.火水(煤油)

编制/日期:

审核/日期:

批准/日期:

4.用油石粗磨光后再用砂纸打光:首先用240#砂纸,再用320#砂纸,再用400#砂纸,再用600#砂纸,再用800#砂纸,必要时再用1000#砂纸;

5.省完砂纸后用干净的碎布粘上火水(煤油)把省过部位上的灰尘轻轻地擦干净,擦时不能用力,否则会因灰尘把工件擦花而造成返工;

6.检查工件,是否有不符合要求的地方,或没省到位的地方,如果有需进行返工,直至合格;

模具制造公差及QC检测标

模具制造公差及QC检测标准 6.定位胚 上的公差

4

模具制造公差及QC检测标准 7.扁顶 8.圆顶 d d 9.司筒

扁顶孔 8~12

扁顶

注:圆顶、扁顶、司筒、年月日期章孔的位置公差为 年月日期章本身公差为 ,故孔的公差为

5

模具制造公差及QC检测标准 10.斜顶

H

支撑面 模仁中心线

斜顶孔

注:斜顶孔的位置公差为

6

模具制造公差及QC检测标准

11.标准镶针

12.镶件

13.弹块

弹块长宽

7

模具制造公差及QC检测标准

14.碰穿 孔

前模

产品

+0.05 +0.03 后模

碰穿孔后模一般做大0.03-0.05

15.异形镶件

8

模具制造公差及QC检测标准

U500VG

U750VG

模具制造公差及QC检测标准 1.模仁 W 支撑面

L 注意:模仁底部为基准面

封胶位面 软胶时

1

模具制造公差及QC检测标准

2.模仁

碰穿孔面 软胶时

支撑面 行位槽底面 行位槽两侧面

碰数基准 3.行位

基准

2

模具制造公差及QC检测标准 5.虎口 虎口配合面

行位反铲面 虎口配合面

4.行位 行位反铲面

基准

行位反铲面

深度

13

模具制造公差及QC检测标准 22.胶位

高度

14

开放式

16.热嘴孔

9

17.插穿 位

模具制造公差及QC检测标准 18.特殊镶 件或镶针

公模侧

母模侧

10

19.铲 机

模具制造公差及QC检测标准 铲机槽

模具加工QC工程图

制定日期: 記錄

反應計劃

工作日報表

返修/特採/重工

半成品檢驗總表 工作日報表

返修/特採/重工 返修/特採/重工

工作日報表

返修/特採/重工

工作日報表 半成品檢驗總表

返修/特採/重工

工作日報表

返修/特採/重工

工作日報表

返修/特採/重工

工作日報表

1. 成品檢驗報告 2.成品檢驗總表

返修/特採/重工

出貨單

順組

工具/設備 卡尺

2 備料加工 備料組

銑床 CNC,卡尺

3 半成品檢驗 品管 4 熱處理/超冷 外包商 5 粗磨加工 備料組

卡尺 大水磨 分厘卡

6 粗割加工

線割

線割機

7 精磨加工 備料組 8 半成品檢驗 備料組

9 精修加工

線割

10 放電加工 研磨組 11 掃邊加工 研磨組

放電機操作規範 1.成型研磨作業規範 2. 研磨機操作規範

製程終檢管制程序

出貨管理程序 出貨管理程序

檢驗頻率 每批 每PCS 每PCS

每PCS 每PCS 每PCS 每PCS 每PCS

每PCS 每PCS 每PCS 每批 每批

檢驗方式 測量

測量

測量

測量

測量

測量 測量 測量 測量 測量 測量 測量 測量 目視 目視

尺寸、光潔度 尺寸、光潔度

尺寸 數量、標識 品名,規格,數量

製表:

管制標準 進料檢驗規範 1. 水磨機操作規範 2. CNC操作規範 製程終檢管制程序 委外加工作業規範 水磨機操作規範 C程式操作規範 2. 線切割操作規範 水磨機操作規範 製程終檢管制程序 C程式操作規範 2. 線切割操作規範

大水磨 分厘卡 高度規、分厘卡

品质qc操作规程

品质qc操作规程品质QC操作规程一、目的与适用范围品质QC(Quality Control)是指通过各种检测和控制手段,确保产品在生产过程中达到预期质量要求的一项重要工作。

本操作规程旨在明确品质QC的操作要求,确保产品生产的质量稳定可靠。

本操作规程适用于各类生产领域的品质QC工作,包括但不限于生产制造、加工加工、包装等环节。

二、术语与定义1. 品质QC:保证产品质量达到预期目标的一系列检测与控制活动。

2. 入厂检验:指在原材料、零部件等进厂前进行的检查和测试。

3. 在线检验:指在生产过程中对产品进行的检验和测试。

4. 出厂检验:指在产品完成并经过最后一道工序后进行的检查和测试。

5. 品质控制图:通过统计方法对产品生产过程中的数据进行统计和分析,以便及时发现异常和趋势。

三、品质QC操作规范1. 入厂检验(1) 对于进厂的原材料、零部件等重要物料,必须进行入厂检验,并对检验结果进行记录和保存。

(2) 入厂检验应检测的项目包括但不限于外观、尺寸、材料成分、性能等。

(3) 入厂检验合格的物料方可进入生产环节,不合格的物料必须及时退货或处理。

2. 在线检验(1) 在生产过程中,必须定期进行在线检验,并对检验结果进行记录和保存。

(2) 在线检验应检测的项目包括但不限于尺寸、外观、性能等,以及关键工序的监控指标。

(3) 如发现异常情况,应立即采取措施进行处理,确保产品质量不受影响。

3. 出厂检验(1) 在产品完成并经过最后一道工序后,必须进行出厂检验,并对检验结果进行记录和保存。

(2) 出厂检验应检测的项目包括但不限于外观、尺寸、功能、性能等。

(3) 出厂检验合格的产品方可出厂销售,不合格的产品必须进行处理再决定其去向。

4. 品质控制图的绘制与分析(1) 对于重要的生产指标,必须绘制相应的品质控制图,并进行分析和判断。

(2) 品质控制图应根据实际情况选择合适的控制限及参数,确保能控制在规定的范围内。

(3) 对于品质控制图中出现的异常和趋势,必须及时采取纠正措施,并记录和保存相关信息。

qc操作流程及注意事项

qc操作流程及注意事项下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!QC操作流程及注意事项详解质量控制(Quality Control,简称QC)是产品生产过程中的重要环节,它确保产品的质量符合预设的标准和客户的需求。

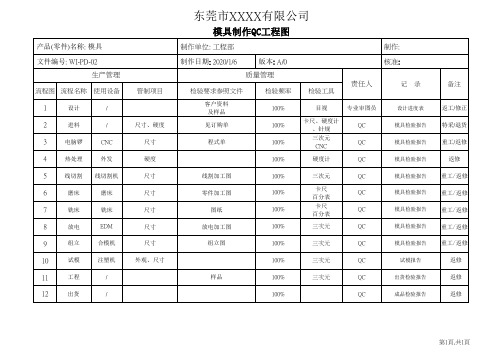

模具制作QC工程图

成品检验报告

备注

返工/修正 特采/退货 重工/返修

返修 重工/返修 重工/返修 重工/返修 重工/返修 重工/返修

返修 返修 返修

第1頁,共1頁

模具制作QC工程图

制作单位: 工程部

制作:

制作日期: 2020/1/6

版本: A/0

质量管理

检验要求参照文件

检验频率

检验工具

核准:

责任人

记录

客户资料 及样品 见订购单

程式单

100% 100% 100%

目视

专业审图员

卡尺、硬度计 、针规

QC

三次元 CNC

QC

设计进度表 模具检验报告 模具检验报告

100%

产品(零件)名称: 模具 文件编号: WI-PD-02

生产管理

流程图 流程名称 使用设备

1

设计

/

2

进料

/

3

电脑锣

CNC

4

热处理

外发

5

线切割 线切割机

6

磨床

磨床

7

铣床

铣床

8

放电

EDM

9

组立

合模机

10

试模

注塑机

11

工程

/

12

出货

/

管制项目

尺寸、硬度 尺寸 硬度 尺寸 尺寸 尺寸 尺寸 尺寸

外观、尺寸

东莞市XXXX有限公司

硬度计

QC

模具检验报告

线割加工图 零件加工图

图纸 放电加工图

100%

三次元

QC

模具检验报告

100%

卡尺 百分表

QC

模具检验报告

省模工序操作指引[模板]

![省模工序操作指引[模板]](https://img.taocdn.com/s3/m/e7888eb1be1e650e53ea9979.png)

1.目的:确保员工使用正确的省模方式,更快更好的省每一个件工件,规范省模工序。

2.适应范围:XXXX工厂工模装配部省模房。

3.职责:省模组长负责监督省模员的省模操作。

4.定义:省模:指对模具高精度的抛光。

5.过程描述:5.1针对新模或结构较复杂的零件,在送入抛光房时必须附有TPE制作的抛光指引图,并在图中以不同的颜色以及文字说明清楚的标示出需要省模、抛光的位置以及所要求的光洁度。

如没有附带此图,省模房可拒绝接收该工件。

省模员根据此图纸了解每件要加工的工件所要省模.抛光的位置以及要达到的光洁度。

对于打火花后的工件需达到VDI18的标准,方可开始省模以及抛光。

5.2按照所要省的位置以及光洁度选择适合的工具,如下:5.2.1省骨位时﹐一般用超声波省模机(但操作者的省模技朮必需是很好的﹐如操作不当易造成圆口和倒叩)。

5.2.2拋光时先用打磨机(根据电子档了解工件所需的光洁度选择好抛光球﹐装在打磨机上)﹐打磨完成后﹐再用钻石膏拋光(用钻石膏的原则是从粗到细。

直至拋到图纸要求的光洁度)。

其中#3钻石膏抛出的效果可达到A1光洁度,#6钻石膏抛出的效果可达到A2光洁度,#14钻石膏抛出的效果可达到A3光洁度。

5.2.3省火花纹时﹐如火花纹太粗时可先用挫刀开粗(用挫刀容易使工件变形要小心使用,不可用力过大)再用油石﹔如火花纹不是很粗则可用纤维油石或砂纸包在省模棒上省﹐(用纤维油石和砂纸的原则是从粗到细﹐直至省或拋到图纸要求的光洁度),省出模方向的普通标准是最终省至B1以上的光洁度。

特殊情况除外(特殊情况是指客户的特别要求)。

#1200砂纸省出的效果可达到B1光洁度,#600砂纸省出的效果可达到B2光洁度,#320砂纸省出的效果可达到B3光洁度。

5.2.4省铜公(即锣床加工后﹐交与省模房省掉锣刀纹)时﹐需要砂纸#800、#1200、#1500,省铜工时要注意不可圆口﹑倒叩﹐更不可变形。

光洁度要求可参考工件的光洁度标准。

模具qc工作总结

模具qc工作总结

模具QC工作总结。

模具是制造业中不可或缺的重要工具,对于模具的质量控制(QC)工作显得

尤为重要。

模具QC工作的目标是确保模具的质量达到标准要求,从而保证生产过

程的顺利进行。

在这篇文章中,我们将总结模具QC工作的重要性,以及一些有效

的质量控制方法。

首先,模具QC工作的重要性不言而喻。

模具的质量直接影响到产品的质量,

而产品的质量又直接关系到企业的声誉和市场竞争力。

因此,模具QC工作需要高

度重视,严格执行。

只有通过严格的质量控制,才能保证模具的质量达到标准要求,从而保障产品的质量。

其次,模具QC工作需要采用一些有效的质量控制方法。

首先是对模具的材料

进行严格把关,确保选用的材料符合标准要求。

其次是对模具的加工工艺进行严格控制,确保加工过程中不会出现质量问题。

此外,还需要对模具的尺寸、表面质量等进行严格检测,确保模具的质量达到标准要求。

最后,模具QC工作需要建立完善的质量管理体系。

这包括建立完善的质量控

制标准、质量检测流程、质量记录等。

只有通过建立完善的质量管理体系,才能有效地进行模具QC工作,确保模具的质量达到标准要求。

总之,模具QC工作对于制造业来说至关重要。

通过严格的质量控制方法和完

善的质量管理体系,可以有效地保证模具的质量达到标准要求,从而保障产品的质量。

希望各企业能够高度重视模具QC工作,确保模具的质量,提升企业的竞争力。

模具qc工作总结

模具qc工作总结

模具QC工作总结。

模具质量控制(QC)是模具制造过程中至关重要的一环,它直接影响着模具的质量和性能。

在模具制造过程中,QC工作起着至关重要的作用,它不仅能够确保模具的质量达到标准,还能够提高生产效率和降低成本。

以下是对模具QC工作的总结和思考。

首先,模具QC工作需要严格执行标准化操作流程。

在模具制造过程中,每一个环节都需要按照标准操作流程来执行,从原材料采购到模具组装,每一个步骤都需要严格把关,确保每一道工序都符合标准要求。

只有这样,才能够保证模具的质量和性能。

其次,模具QC工作需要注重细节。

模具制造中有许多细小的部件和工序,这些细节往往决定着模具的质量。

因此,QC工作人员需要对每一个细节都进行严格检查,确保每一个部件都符合标准要求,避免因为细节问题导致模具质量不达标。

另外,模具QC工作需要注重团队合作。

模具制造是一个复杂的过程,需要多个部门和人员的协作才能完成。

QC工作人员需要与设计、生产等部门进行紧密合作,及时沟通和解决问题,确保模具的质量和性能。

最后,模具QC工作需要不断学习和改进。

模具制造技术在不断发展,QC工作人员需要不断学习新知识,跟上行业发展的步伐,不断改进工作方法和流程,提高模具的质量和性能。

总之,模具QC工作是模具制造过程中至关重要的一环,它需要严格执行标准化操作流程,注重细节,注重团队合作,不断学习和改进。

只有这样,才能够保证模具的质量和性能,满足客户的需求。

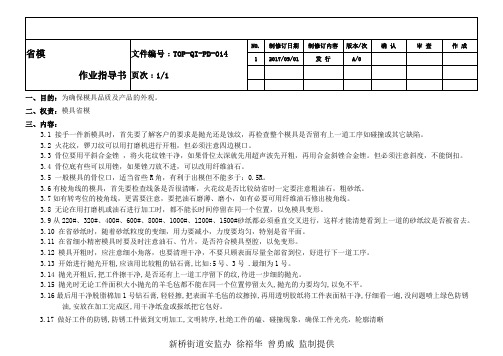

014省模作业指导书

一、目的:为确保模具品质及产品的外观。

二、权责:模具省模三、内容:3.1 接手一件新模具时,首先要了解客户的要求是抛光还是蚀纹,再检查整个模具是否留有上一道工序如碰撞或其它缺陷。

3.2 火花纹,锣刀纹可以用打磨机进行开粗,但必须注意四边模口。

3.3 骨位要用平斜合金锉,将火花纹锉干净,如果骨位太深就先用超声波先开粗,再用合金斜锉合金锉。

但必须注意斜度,不能倒扣。

3.4 骨位底有些可以用锉,如果锉刀放不进,可以改用纤维油石。

3.5 一般模具的骨位口,适当省些R角,有利于出模但不能多于:0.5R。

3.6有棱角线的模具,首先要检查线条是否很清晰,火花纹是否比较幼省时一定要注意粗油石,粗砂纸。

3.7如有转弯位的棱角线,更需要注意,要把油石磨薄、磨小,如有必要可用纤维油石修出棱角线。

3.8 无论在用打磨机或油石进行加工时,都不能长时间停留在同一个位置,以免模具变形。

3.9从220#、320#、400#、600#、800#、1000#、1200#、1500#砂纸都必须垂直交叉进行,这样才能清楚看到上一道的砂纸纹是否被省去。

3.10 在省砂纸时,随着砂纸粒度的变细,用力要减小,力度要均匀,特别是省平面。

3.11 在省细小精密模具时要及时注意油石、竹片,是否符合模具型腔,以免变形。

3.12 模具开粗时,应注意细小角落,也要清理干净,不要只顾表面尽量全部省到位,好进行下一道工序。

3.13 开始进行抛光开粗,应该用比较粗的钻石膏,比如:5号、3号 .最细为1号。

3.14 抛光开粗后,把工件擦干净,是否还有上一道工序留下的纹,待进一步细的抛光。

3.15 抛光时无论工件面积大小抛光的羊毛毡都不能在同一个位置停留太久,抛光的力要均匀,以免不平。

3.16最后用干净脱脂棉加1号钻石膏,轻轻擦,把表面羊毛毡的纹擦掉,再用透明胶纸将工件表面粘干净,仔细看一遍,没问题喷上绿色防锈油,安放在加工完成区,用干净纸盒或报纸把它包好。

3.17 做好工件的防锈,防锈工件做到文明加工,文明转序,杜绝工件的磕、碰撞现象,确保工件光亮,轮廓清晰新桥街道安监办徐裕华曾勇威监制提供。

模具制造之FIT模工序QC检测

F IT 模工序Q C 檢測事宜為了更好地控制FIT 模工序品質達到客戶要求﹐8月6日起﹐QC 將對FIT 模工序試行檢測﹐工模員工請將已FIT 好的單合模件或已 FIT 好的成套模﹐通知QC 檢測﹐具体運作按以下工作指引執行F I T 模工序檢測工作指引目的﹕保証FIT 模工序品質達到客戶要求﹒范圍﹕單合FIT ﹐成套FIT 模具﹐行位等需FIT 一切模具﹒一﹑單合FIT 模具檢查方法﹕1﹑工模員工FIT 好模后﹐通知QC 檢測﹐合模用銅錘敲打后﹐先不要開模﹐由QC 用手摸上下模邊有無對齊﹐然后把模打開檢查以下問題﹒2﹑基准面有無動過﹐例如EDM 下模枕位M 幼后做基准面﹐看火花紋有無被打磨机打過痕跡﹐如果有﹐要將其記錄下來﹒(判定此合模不合格)<眼看>3﹑檢查尖角位(如圖一所示)A 處有無紅丹到﹐或崩角現象﹒<眼看>4﹑留意直身插穿位﹒<眼看>5﹑近料位邊要有5mm 以上紅丹均勻接触﹒(可用卡尺卡)6﹑M 好幼公﹐精雕﹐精鑼料位﹐留意料位邊是否禪口﹒二﹑成套FIT 模具檢查方法﹕1﹑打大錘位置檢查﹒<眼看>1﹒1﹒工模員工FIT 好模通知QC 檢測﹐工模員工需將非師傅位一邊紅丹用布擦干淨﹒1﹒2﹒對于無行位的模具及有行位但模胚小于300mm 的模具﹐合模后﹐打大錘的位置為模具中間位置﹐不可四周打﹒1﹒3﹒對于有行位的模胚大于300mm 的模具﹐合模后﹐打大錘的位置為模具中間位置及在相應的行位中間位置用大錘打﹒1﹒4﹒對于打大錘不正确的員工﹐要求其返工﹐并記錄其返工次數﹒2﹑FIT 模紅丹到位檢查﹒<眼看>2﹒1﹒無行位模具﹐紅丹到位檢查﹕模具分開后﹐檢查非師傅位一邊﹐近料位邊要有5mm 以上紅丹接触清晰﹒紅丹均勻﹐留意直身插穿位)2﹒2﹒對于紅丹不清晰或還沒有FIT 到的要求返FIT ﹐沒有返FIT 要求其組長在QC 檢測記錄上簽名﹐QC 將不合格情況記錄下來﹒2﹒3﹒有行位模具﹐紅丹到位檢查﹕ 行位塊﹐鏟雞﹐模胚T 槽紅丹到位要求﹒2﹒3﹒1﹒行位塊与鏟雞之間﹐如圖二A 所示 B 面紅丹清晰可見﹒ D 面紅丹清晰可見﹒2﹒3﹒2﹒行位塊与模胚T 槽之間紅丹到位要求﹐如圖二B 所示﹒ G ﹑H ﹑I 面紅丹清晰可見﹒行位塊 涂黑處紅丹清晰可見) 陰影線紅丹清晰可見A 向 圖一圖二B 圖二A。

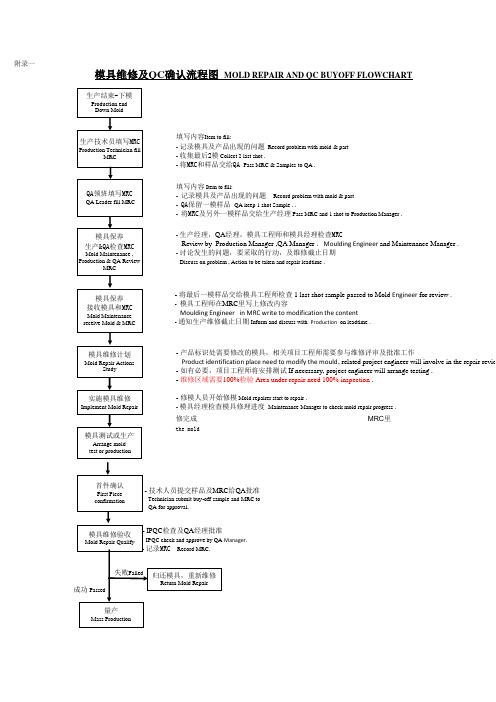

模具维修及QC确认流程图

附录一-模具维修完成后,模具维修技术员要把 相应的修改内容写在MMRC MRC 里-After the mold maintenance completion, mold maintenance technician to write the corresponding changes in MRC模具维修及QC 确认流程图 MOLD REPAIR AND QC BUYOFF FLOWCHART 填写内容Item to fill:-记录模具及产品出现的问题Record problem with mold & part -收集最后2模Collect 2 last shot .-将MRC 和样品交给QA Pass MRC & Samples to QA .-将最后一模样品交给模具工程师检查1 last shot sample passed to Mold Engineer for review .-模具工程师在MRC 里写上修改内容Moulding Engineer in MRC write to modification the content -通知生产维修截止日期Inform and discuss with Production on leadtime .-产品标识处需要修改的模具,相关项目工程师需要参与维修评审及批准工作Product identification place need to modify the mould , related project engineer will involve in the repair review -如有必要,项目工程师将安排测试If necessary, project engineer will arrange testing .-维修区域需要100%检验Area under repair need 100% inspection .Manager .填写内容Item to fill:-记录模具及产品出现的问题Record problem with mold & part-QA 保留一模样品QA keep 1 shot Sample . .-将MRC 及另外一模样品交给生产经理Pass MRC and 1 shot to Production Manager .-生产经理,QA 经理,模具工程师和模具经理检查MRC Review by Production Manager ,QA Manager ,Moulding Engineer and Maintenance Manager .-讨论发生的问题,要采取的行动,及维修截止日期Discuss on problem , Action to be taken and repair leadtime .-技术人员提交样品及MRC 给QA 批准Technician submit buy-off sample and MRC to QA for approval.-修模人员开始修模Mold repairer start to repair .-模具经理检查模具修理进度Maintenance Manager to check mold repair progress .。

装配QC工作指引

目的通过此规程及指引能正确引导装配车间QC进行正常的日常工作和作出符合规范的检验,以确保装配车间的产品在受控制状态。

二、适用范围所有由本厂装配车间完成组合,装配全过程的检验和试验。

三、责权3.1 装配车间QC负责对装配车间生产、装配全过程的对板首检、巡检及装配品质的跟进工作。

3.2 装配车间物料员负责对装配车间各物料或产品送检(通知检验),并跟踪质量状态和作好整理、摆放等处置。

四、检验标准参照《抽样检验工作指引》进行,若有客户要求时参照客标准。

五、检验流程图见附页六、参考文件6.1 《抽样检验工作指引》6.2 《产品质量检验项目及缺陷判定表》6.3 《不合格品控制程序》6.4 《纠正和预防措施控制程序》6.5 《标识和可追溯性控制程序》6.6 《检验和试验控制程序》6.7 《品质异常停产工作指引》七、方法与步骤7.1 大批量生产前要进行对照样板、文件资料等的首检工作。

首检OK后方能批量生产,若有不符项应及时反映与咨询。

7.2 若为功能性产品或玩具附件较多的产品,必须由责任QC将生产出的成品交品质部进行首件确认签板7.3 正常生产过程中,QC应每2个小时作逐项巡检一次,并认真检查填写《半成品、成品巡查报告》;装配QC需按《产品一致性控制程序》及《品质部产品一致性控制指引》对生产拉生产的产品的所有来料状态进行确认,包括核对上工序的QC报告或重新根据相关资料进行核对确认,并在首件检验时,填制《产品重点信息确认报告》。

7.4 在巡检过程中若发现某种异常或某种不良项连续以高比比例出现时QC应通知生产组长、主管等,并限时改善(限时一般为半小时),且将情况记录于《半成品、成品巡查记录表》。

若超时未能改善或采取措施无法改善,QC组长应填写《报警单》上报品质部办公室,,由品质主管或以上人员确定及审核是否停产。

之后出具《纠正和预防措施处理单》知会生产经理、厂长等作出处理。

7.5 包装前加工、装配过程中,对有喷涂加工的物品还应作有关测试。

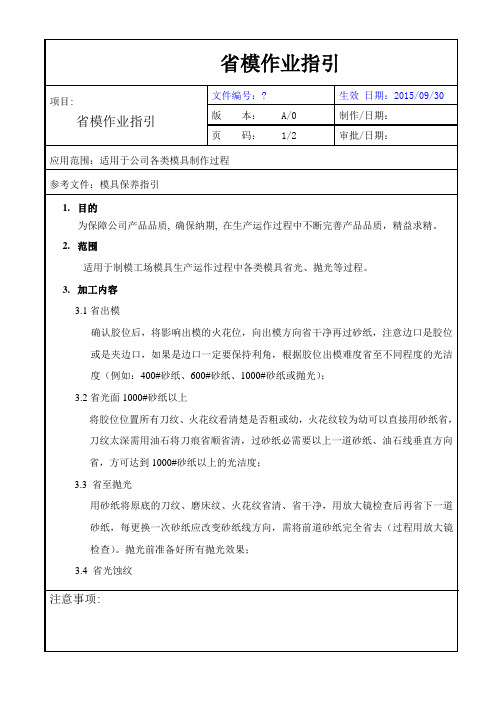

省模作业指引

用砂纸将原底的刀纹、磨床纹、火花纹省清、省干净,用放大镜检查后再省下一用放大镜检查)。抛光前准备好所有抛光效果;

3.4省光蚀纹

注意事项:

省模作业指引

项目:

省模作业指引

文件编号:?

生效 日期:2015/09/30

版本: A/0

B(补师)

抛光普通的镜面,产品要求光面1000#砂纸以上的工件

C(学师)

省普通骨位要求公差较大的工件,一般水口位流道、唧咀

注意事项:

以上几点省模工艺需要其它机加工部门的密切配合,加工前考虑产品光洁度及需要,特别是电蚀的火花纹粗糙度要对照誉铭的电蚀纹板去加工.

制作/日期:

页码:2/2

审批/日期:

应用范围:适用于公司各类模具制作过程

参考文件:模具保养指引

按照蚀纹的纹号要求,将胶位内需要蚀纹的位置省光,例如:蚀粗纹省320#砂纸,蚀普通纹省600#砂纸,蚀幼纹要省至1000#砂纸,达到蚀纹前所需要的粗糙度;

4.附省模级别分工表

省模级别

级别分工要求

A(师傅)

省精细有尺寸的工件,抛光要求高的镜面、高难度的省模

省模作业指引

项目:

省模作业指引

文件编号:?

生效 日期:2015/09/30

版本: A/0

制作/日期:

页码:1/2

审批/日期:

应用范围:适用于公司各类模具制作过程

参考文件:模具保养指引

1.目的

为保障公司产品品质,确保纳期,在生产运作过程中不断完善产品品质,精益求精。

2.范围

适用于制模工场模具生产运作过程中各类模具省光、抛光等过程。

3.加工内容

3.1省出模

确认胶位后,将影响出模的火花位,向出模方向省干净再过砂纸,注意边口是胶位或是夹边口,如果是边口一定要保持利角,根据胶位出模难度省至不同程度的光洁度(例如:400#砂纸、600#砂纸、1000#砂纸或抛光);

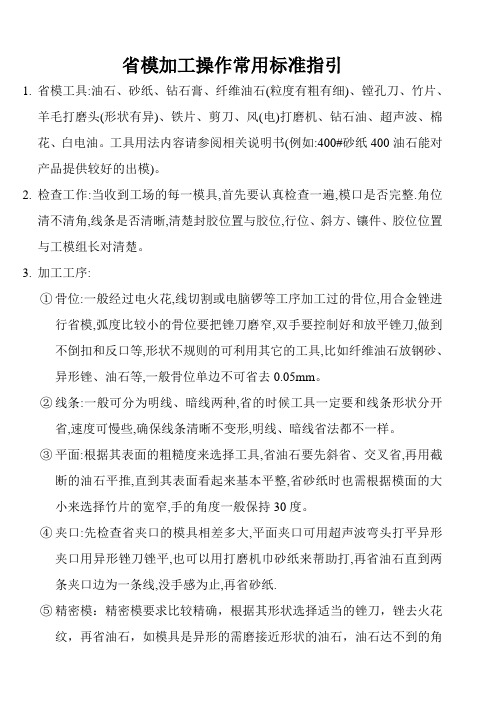

省模加工操作常用标准指引

省模加工操作常用标准指引1.省模工具:油石、砂纸、钻石膏、纤维油石(粒度有粗有细)、镗孔刀、竹片、羊毛打磨头(形状有异)、铁片、剪刀、风(电)打磨机、钻石油、超声波、棉花、白电油。

工具用法内容请参阅相关说明书(例如:400#砂纸400油石能对产品提供较好的出模)。

2.检查工作:当收到工场的每一模具,首先要认真检查一遍,模口是否完整.角位清不清角,线条是否清晰,清楚封胶位置与胶位,行位、斜方、镶件、胶位位置与工模组长对清楚。

3.加工工序:①骨位:一般经过电火花,线切割或电脑锣等工序加工过的骨位,用合金锉进行省模,弧度比较小的骨位要把锉刀磨窄,双手要控制好和放平锉刀,做到不倒扣和反口等,形状不规则的可利用其它的工具,比如纤维油石放钢砂、异形锉、油石等,一般骨位单边不可省去0.05mm。

②线条:一般可分为明线、暗线两种,省的时候工具一定要和线条形状分开省,速度可慢些,确保线条清晰不变形,明线、暗线省法都不一样。

③平面:根据其表面的粗糙度来选择工具,省油石要先斜省、交叉省,再用截断的油石平推,直到其表面看起来基本平整,省砂纸时也需根据模面的大小来选择竹片的宽窄,手的角度一般保持30度。

④夹口:先检查省夹口的模具相差多大,平面夹口可用超声波弯头打平异形夹口用异形锉刀锉平,也可以用打磨机巾砂纸来帮助打,再省油石直到两条夹口边为一条线,没手感为止,再省砂纸.⑤精密模:精密模要求比较精确,根据其形状选择适当的锉刀,锉去火花纹,再省油石,如模具是异形的需磨接近形状的油石,油石达不到的角落可用纤维放点钢砂省,是平面的则需平推,每个角落都要彻底清除火花与不平的,尽量不能变形,有些精密件,不可省去0.02mm,可用1000#砂纸,确保光亮和装配。

⑥省砂纸:根据模具的大小.形状来选择竹片(铁片)的大小形状.用锉刀、油石省好的多少粒度油石可用多少粒度的砂纸.每省一型号砂纸都需交叉,要抛光的模具每次交叉都要交叉干净,不可有原先砂纸的纹路,最后一型号砂纸应都往出模方向拉直.⑦镜面抛光:要看抛光面的大小形状中来选择羊毛打磨粒的大小形状.一般要用W9、W6、W3进行抛光,先将待抛光的模具和羊毛打磨粒用白电油清洗干净,用钻石膏W9加适量的钻石油调成浆糊,手要拿稳打磨机放平,各个角落抛均匀,更换一次钻石膏要洗一次模具,压力与速度也应适当减小,一个地方不可停留太久,以免出现砂孔.羊毛头打磨粒必须是对应每次钻石膏专用,抛不到角落应用磨得尖一点羊毛打磨粒来抛,有些地方羊毛打磨粒进不去,也可用牙筌包棉花加W3钻石膏拉直擦掉羊毛打磨粒纹路,最后用白电油先干净就可以得到很高的效率和表面质量.4.注意事项:员工在加工过程中,不论尺寸大小工件,在翻边时要留意保护口部不能受损及人身安全,在用打磨机时,需戴好安全眼镜以备安全;特别镜面,要做好防尘保护工作.编写:审核:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.光洁度与要求稍有差异﹐

2.或在局部且在不易看到的位置(如拐角內部)有少量尾口﹑變形.或.漏省或省大或變形

有條件收貨

無問題或問題輕微

合格

2.3.2附加要求﹕

2.3.2.1除有噴砂﹑晒紋等特別要求外八成以上的SMI產品要求裝配成品可看到的外觀表面應省至拋光要求;其它行的產品按客戶具体要求。

2.3.2.2所有透明件內外表面包括其中可看得見的骨位都需拋光。

2.3.2.3對于無客戶或工程特別要求的表面如呵面、骨面、柱表面等只要省至出模無倒扣﹑拖膠屎等即可。

受管制抄本分布:

01.生產經理02省模部主管03.品檢部主管04省模組長03.品檢部QC組

2.具体檢測及評定﹕

2.1工件省模前

檢測項目

來料現狀

判斷標准

火花紋

粒紋粗大嚴重

粒紋較粗大

粒紋幼

樣板及經驗

刀紋

刀紋粗﹑刀紋深嚴重

刀紋粗﹑刀紋較深

刀紋幼淺

樣板及經驗

分型邊口有無尾口(圓邊)模崩

有且嚴重

局部有但在不顯眼的位置.

無

經驗

邊數

無

雕刻花紋﹑雕字

模糊﹑細淺

一般

清晰

聯泰模具廠( LUEN TAI MOULDS FACTORY )

朋友模具有限公司之附屬機構

省模QC工作指引

QD-WI-QC16 REV.1

日期: 12-03-1999

編寫:

批核:

受管制抄本

非受管制抄本

第1頁,共2頁

省模QC工作指引

1.适用范圍﹕

工件省模前檢測﹑工件省模過程中巡檢﹑工件省模完成后成品檢測。

2﹒省模選用工具順序﹕銼﹑油石﹑砂紙按小號到大號順序使用﹑鑽石膏按大號到小號順序使用。

工具形狀

砂紙﹑油石﹑筷子之形狀大小是否合理.(因過長過大易省出尾口等﹒)

操作手勢、順序及方向

手勢方向﹑輕重是否正确﹐是否有省出尾口﹑倒扣﹑夾口等傾向.省模順序及方向是否符合省模工作指引要求(即不同號數工具以不同方向省)。

非受管制抄本

第2頁,共2頁

2.3省模完工后

2.3.1檢測內容及評定

檢測項目

檢測內容

評定標准

光洁度

1.無殘留花紋﹑刀紋﹒

2.光洁度是否達到客戶或工程要求﹒

光洁度標准塊+工程要求+經驗

省模部位

有無漏省﹑錯省位

客戶要求或工程加工通知

分型面邊位

1.有無省出圓角(尾口)

2.拐角﹑銳角﹑凸棱是否被省掉(崩)

3.邊數是否被省超差(抽測几個最大最小位)

參照用手辦或啤件用油泥檢及肉眼看

評定結果

退貨工場

有條件收貨﹐并向有關工場發出警告牌﹐同時通知省模部防止省大

合格收貨

2.2工件省模過程中

檢測類別

檢測內容

選用工具种類及順序

巡查所使用的工具、物料是否用錯﹐所用工具、物料號數先后順序是否搞反﹐附:

1﹒省模選用工具种類要求﹕鑽石鋼銼﹑EDM油石用于EDM加工件省火花紋﹔錶銼、白色油石用于刀具加工件省刀紋。

工程邊數圖﹑產品圖﹑經驗

雕刻花紋

1.原雕刻細小花紋是否被省平﹑省掉﹒

2.其它花紋是否被省變形﹒

對手辦或二倍樣﹑啤件﹑經驗

清洁﹑防銹

工件是否清洁且噴上防銹劑﹒

無省模殘物﹑無銹跡且噴有防銹油

評定結果

1.光洁度不符要求或省模部位漏省﹑錯省﹔

2.或省大超出公差﹔

3.或嚴重省出尾口或省崩或外形省變形嚴重

4.花紋被省平雕字被省變形嚴重

省模部位

是否符合客戶或工程加工通知要求。

評定結果

當發現不符合點時,應及時通省模部組長或主管并跟進糾正情況。

聯泰模具廠( LUEN TAI MOULDS FACTORY )

統泰工程(香港)有限公司之附屬機構

省模QC工作指引

QD-WI-QC16 REV.0

日期: 12-03-1999

編寫:

批核:

受管制抄本