基于ProCAST的铸钢大齿轮补缩能力的验证

procast在铸造中的应用

对于我们学铸造专业的学生来说,掌握几款铸造方面的软件是很有必要的,有了一定的软件基础在以后的铸造设计、模拟中都是很有用的。

下面介绍下ProCAST软件在铸造中应用。

一、概述∙ProCAST是为评价和优化铸造产品与铸造工艺而开发的专业CAE系统,借助于ProCAST系统,铸造工程师在完成铸造工艺编制之前,就能够对铸件在形成过程中的流场、温度场和应力场进行仿真分析并预测铸件的质量、优化铸造设备参数和工艺方案。

∙ProCAST可以模拟金属铸造过程中的流动过程,精确显示充填不足、冷隔、裹气和热节的位置以及残余应力与变形,准确地预测缩孔、缩松和铸造过程中微观组织的变化。

∙作为ESI集团热物理综合解决方案的旗舰产品,ProCAST是所有铸造模拟软件中现代CAD/CAE集成化程度最高的。

它率先在商用化软件中使用了最先进的有限元技术并配备了功能强大的数据接口和自动网格划分工具。

∙全部模块化设计适合任何铸造过程的模拟;∙采用有限元技术,是目前唯一能对铸造凝固过程进行热-流动-应力完全耦合的铸造模拟软件;∙高度集成。

二、发展历程∙Procast自1985年开始一直由位于美国马里兰州首府Annapolis的UES Software进行开发,并得到了美国政府和诸多研究机构的大力资助。

为了保证模拟的精度,Procast一开始就采用有限元方法作为模拟的技术核心。

∙1990年后,位于瑞士洛桑的Calcom SA和瑞士联邦科技研究院也加入了Procast部分模块的开发工作,基于其强大的材料物理背景,Calcom在Procast 的晶粒计算模块和反求模块开发上贡献良多。

∙2002年,Procast和Calcom SA先后加入ESI集团,并重新组建为Procast Inc. (美国马里兰州)和Calcom ESI (瑞士洛桑)。

ESI也重新整合了其原有的热物理模拟队伍如PAM-CAST和SYSWELD,这样Procast(有限元铸造仿真),PAM-CAST(有限差分元铸造仿真), Calcosoft(连续铸造仿真)和SYSWELD (热处理与焊接模拟)一起组成ESI完整的热物理综合解决方案。

ProCAST仿真技术在铸钢件缺陷预测上的探讨与应用_赵富

ProCAST仿真技术在铸钢件缺陷预测上的探讨与应用赵 富,赵银虎,刘 斌,贾冬生(内蒙古一机集团公司工艺研究所,内蒙古包头014032)摘 要:利用ProCAS T铸造仿真模拟软件对某轮式车辆轮毂铸件铸造工艺进行仿真分析,预测了轮毂铸钢件存在的内部缺陷,对仿真技术在铸钢件缺陷预测上进行了探讨研究。

通过对实物解剖、铸造工艺CAE仿真分析等确定了缺陷产生的部位及形貌,找出了缺陷问题产生的原因,通过工艺优化及试验验证,基本解决了轮毂铸钢件的内在质量问题,保证了批量生产的顺利进行。

关键词:铸钢件;仿真模拟;宏观缺陷;质量改进中图分类号:TP391.9 文献标志码:BApplication of ProCAST Simulation Technology in the Forecast of Defects of Foundry PartsZ HA O Fu,Z HA O Yinhu,L IU Bin,JI A Do ng sheng(P ro cess Researching Institute,I nner M o ng olia First M achinery Gr oup Co rpora tion,Baoto u014032,China)A bstract:T he paper did simula tion analy sis to foundry pr ocess of some w heel type o f v ehicle by using P roCA ST fo undry simulatio n softw are,predicted the inner defects o f hub foundry steel and did the resea rch on the applica tion o f simulation technolog y in foundry steel.Confir med the po sitio n and shape of defects ge nera tion thro ug h par ts dissection and simulation analysis of f oundry process CA E,fo und the reaso n of defects g ene ratio n,solved the quality pro blem o f hub foundry steel throug h o ptimizatio n of pr ocess and te stifying it,so the smo oth of big ba tch pro ductio n is assured.Key words:Foundry steel par ts,Simulation,M acr osco pic defects,Q uality impro vements 近年来,为了提升传统铸造行业的数字化制造技术水平,涌现出了大量的铸造CAE商品化软件,其中主要有法国的ProCAS T、德国的M AGM A-SOFT、芬兰的CastCAE及西班牙的Fo rcast等软件,在这些软件中,有限元软件ProCAS T是较为成功的一款。

基于procast的124d型主泵泵壳铸造工艺设计及优化

Casting Process Design and Optimization of 124D Main Pump Casing Based on ProCAST

Zhang Chuan, Yu Jiu

Abstract: Taking " Hualong No. 1” 124D main pump cysing as the research object, the dsting materiai and structurai characteristid havv been analyzed and the sand cysting process plan has been designed. The theediniensional modei of the pump cesing cesting has been drawn by UG soXwcc, and the cesting siniulation soXwcc ProCAST has been used te perform the simuiation of the model filling and the solidification. After the analysis of the shenkage deSect, the casting process has been optimized. Fintly, the cesting process plan with no macroscopic shenkage and porosity defects has been obtained te meet the quality requirements.

基于ProCAST挤压铸造参数设置参考

基于ProCAST挤压铸造参数设置本人学习挤压铸造有一段时间了,还是有很多问题和不足的地方。

目前正努力搜寻答案。

首先说一下压铸边界条件的一些设置特点。

1.压铸(high pressure die casting即高压铸造)高压和高速充填压铸型是压铸的两大特点。

它常用的压射比压是从几千至几万kPa,甚至高达2×105kPa。

充填速度约在10~50m/s,有些时候甚至可达100m/s 以上。

充填时间很短,一般在0.01~0.2s范围内。

边界条件(BC):浇口设置浇注温度、速度(Inlet或Velocity都可)、Heat2.低压铸造边界条件(BC):浇口设置浇注温度、Presssure、Heat运行参数里是有HPDC和LPDC,通过选择这两个参数确定是低压铸造还是压铸。

如果还需要设置应力等,可以在运行参数里修改。

3.挤压铸造虽然ProCAST称能模拟各种铸造,但是通过网友的一些交流,本人发现众说纷纭,但是有人的观点是ProCAST对压力曲线的设置并不感冒。

而挤压铸造的特点就是在压力下凝固补缩。

查看文献有两种保压补缩的方法。

(1)无冲头、压室、升液,浇口补缩法。

只需设置交口处金属液体的温度和压力。

速度会由软件算出来。

但需开启Gatefeed(Run Parameters)。

在充型、凝固均有保压补缩。

(2)有压室、冲头,补缩面补缩法。

设置压头速度,Gatefeed(Run Parameters),并自行找到补缩面,并设定GateNode(Run Parameters)。

只在凝固时起补缩作用。

本人认为,还可以将挤压铸造过程分为充型和凝固两个阶段再分别进行讨论。

基于ProCAST的轮轴铸钢件砂型铸造工艺优化

2021年第2期/第7◦卷工艺技术F Q U N D R V i m253基于ProCAST的轮轴铸钢件砂型铸造工艺优化韩宝,马彦伟,李志杰,高海燕,宝喜庆,武玉平(内蒙古第一机械集团股份有限公司第一分公司,内蒙古包头014030 )摘要:介绍了轮轴铸造工艺设计与优化,以及在工艺设计和优化过程中采用P r o C A S T模拟软件对其进行模拟的结果。

结果表明,铸件上部厚大部位热节大,原工艺浇注系统不利于铸件形成顺序凝固,补缩效果差,易形成缩孔、夹砂缺陷。

通过改进浇道系统、芯子结构等工艺方法,减少了铸造缺陷,提高了产品合格率。

关键词:铸钢件;P r o C A S T模拟;工艺优化;缩孔轮轴是某车型上的关键零部件,内部质量要求高,铸件加工部位多,加工余量大,受结构限制,在加工过程中发现铸件内部有缩孔、砂眼等铸造缺陷,缩孔和夹砂主要集中在上筒内外壁和花边平台上,在生产过程中,毛坯合格率为99%以上,但加工后,不合格品率为21%,其中废品率为3%。

设计中使用ProCAST铸造模拟软件对铸件在充型和凝固过程中的温度场进行模拟仿真,研究了两种浇注系统对铸件缩松缩孔缺陷的影响,达到工艺优化的目的。

根据正交实验法优化工艺方案[1],所生产的产品废品率得到较好的控制,进一步提高了产品机加后的质量,提升综合合格率,提高了企业的经济效益。

作者简介:韩宝(1987-),男,硕 士,主要研究方向为铸造 工艺技术及铸造新材料、新方法的应用。

E-mail: hbxc2018@163 .com中图分类号:T G26文献标识码:B文章编号:1001 "4977 (2021) 02-0253-06收稿曰期:2020-06-15收到初稿,2020-09-26收到修订稿。

1产品的结构及原工艺方案轮轴为某车中的关键零件,轮廓尺寸少246 mm x403 mm,重量约75 k g,属于 轴类小结构零件,铸件三维立体如图1。

由于产品加工面积大,内部质量要求高,所 以铸造工艺的设计难度大。

ProCAST铸造模拟分析解决方案

l

i A p p l i c a 。。n

。f

c A 。/ A M / A E 。 c h n 。1。g y e c c

成的

置

N

。

。

P

r o

C A S T 可 以 确 认 封 闭 液 体 的位

,

冲砂

在 铸造 中

,

使 用 特殊 的判 据

例如 宏观 缩孔或

有时 冲 砂是 不 可 避 免的

。

。

如 果 冲 砂发 生 在 铸 造 零 件 的 关 键 部 位

模拟 分 析 能 力

、

可模拟基本铸造过程

准

,

一

缩孔

、

裂纹 冲砂 浇不 足

确 计 算 变形 和 残 余 应 力

,

适用 范围

、

裹气

;

、

模拟 多种 特殊 铸 造 工 艺 挤压 铸造

r o

、

如半 固态触变

砂型铸造

消失 模 铸 造

;

冷隔 应力

、

离 心 铸造 以及 连铸等

高压

、

低 压 铸造

、

、

变形

P

C A S T 是 为评 价 和 优 化 铸 造 产 品

、

例如 浇注 系

,

器 中显 示 这 样 对 比 较 复 杂 的 铸造 过 程 能

冷隔

、

裹气和 热 节 的位置 以及 残

,

通 气孔 和 溢 流孔 的位置

。

冒 口 的位

以准 确地

够 通 过 网 际 网 络 进 行讨 论 和 研 究

。

余 应 力与 变形

准 确地 预 测 缩孔

。

、

缩松

基于ProCAST的铝合金件铸造工艺仿真优化研究

基于ProCAST的铝合金件铸造工艺仿真优化研究作者:蔡承宇来源:《科技视界》2017年第04期【摘要】利用ProCAST软件对铝合金件的铸造工艺进行了仿真研究,并且在此基础上对其工艺进行了优化,利用添加冷铁的方法,有效解决了浇不足的问题,研究说明ProCAST软件在铝合金铸造工艺中有一定的实用价值。

【关键词】铝合金;铸造;仿真随着计算机技术的迅猛发展,铸造工艺优化方面的数值模拟软件愈发成熟,相对传统的以工程师经验为指导的铸造工艺,利用ProCAST等铸造仿真软件对铝合金铸件的铸造过程进行仿真,可以有效提高铸件的生产效率,通过仿真模拟可以对形状复杂且质量要求较高的零件进行铸造生产前的工艺优化,筛选出最优工艺方案,大大缩短了铸造工艺的研发周期,节约了优化工艺的前期成本,并提高了铸件的质量。

本文用美国 UES公司的铸造模拟软件ProCAST对常用于汽车零部件制造的A356铝合金铸造过程进行了仿真研究,通过对铸件充型过程以及凝固过程的模拟,为铸件的设计改进提供了依据。

1 铸造缺陷类型分析在铝合金的铸造过程中,常见的铸造缺陷与问题有五种,分为缩孔、裹气、裂纹、冲砂、冷隔及浇不足,具体特征及解决方法如下。

1.1 缩孔缩孔是铸造过程中较为常见的缺陷,往往是由于铸件在浇注过程中无法及时得到补缩而形成的,利用ProCAST可以通过模拟封闭的金属液空穴而精确的预测缩孔的位置,并可以通过调整浇注系统和冒口的位置及尺寸,有效避免或减少缩孔现象的发生。

1.2 裹气裹气是由于在填充过程中,金属液体受阻而产生气泡,利用ProCAST软件可以对这些气泡位置进行追踪,确定气泡最终的位置,并可预测缺陷的形状,通过安排合理的排气孔等手段,可有效解决裹气问题。

1.3 裂纹铸件在逐渐冷却的过程中由于热应力的存在容易产生裂纹,利用ProCAST的热应力分析模块,可以很好的模拟凝固过程、冷却过程,在投入生产应用前,通过对模具型腔以及铸件系统的优化,有效避免裂纹的产生,节约试制成本。

Procast在铸造缩孔预测及其优化中的应用

第07卷 第03期 中 国 水 运 Vol.7 No.03 2007年 03月 China Water Transport March 2007收稿日期:2007-2-19作者简介:侯延辉 (1981—) 西南交通大学力学系 博士研究生 (610031) 研究方向:机械加工数值模拟Procast 在铸造缩孔预测及其优化中的应用侯延辉 成志强 冯威潮 柳葆生摘 要:使用Procast 程进行模拟仿真,来预测缩孔、缩松等缺陷,力图对缩孔缺陷的形成机制、特征、影响因素及其解决办法进行讨论。

据此采用局部冷却的方式控制铸件凝固顺序,增开溢流槽并且溢流槽保温的有效技术手段转移缺陷的位置,从而保证了铸件内部质量。

最后,对比优化工艺后的数值模拟结果,确定了合理的工艺方案,确保铸件浇注成功。

关键词:Procast 缩孔 溢流槽 优化中图分类号:TG249.2 文献标识码:A 文章编号:1006-7973(2007)03-0067-03缩孔是由于高温金属液在型腔内热量不断散失,凝固收缩过程中液体不能有效地从浇注系统和冒口得到补充,而在最后凝固的部位形成孔洞造成的。

由于浇冒口补缩不足而导致了很大的内部收缩缺陷[1]。

缩孔的形成条件受多方面的影响,比如浇冒口的设计、浇铸工艺参数、冷却条件及其实际操作等因素有关。

西光工业有限公司所提供的汽车电喷门体零件图,在不同位置存在严重的缩孔缺陷。

用Procast 通过计算铸件动态温度场进行数值模拟,来预测缩孔、缩松等缺陷,针对不同条件下缩孔的产生机理,采用改变溢流槽的厚度与位置、局部冷却的方式控制铸件凝固顺序,从而有效的提高了铸件内部质量。

最后,对比原模型与数值模数值模拟结果,确定了合理的工艺方案,确保铸件浇注成功。

一、控制方程不可压缩粘性流体的非稳态流动,数值模拟过程极其复杂,其核心部分是控制方程。

1.连续性方程控制流体运动的普遍方程是连续性方程,连续性方程是质量守恒定律的数学表达式,它是运动学方程,既适用于理想流体,也适用于粘性流体。

数值计算Procast在铸造过程中的应用

高Nb-TiAl合金重力与离心铸造在低压涡轮叶片上数值模拟及实验验证概述:用Procast软件来模拟低压下涡轮叶片Nb-TiAl合金的重心与离心铸造。

现今的叶片组成是由真空感应熔炼炉在Ar气保护下生产。

实验验证表明模拟的结果与实验结果有很好的一致性。

对比结果告诉我们离心铸件的表面比重力铸造更完整。

在重力铸造过程中,熔融的金属最后填入最薄的尾边,导致滞流的缺陷。

进一步说,在重力铸造下,収缩孔和裂纹缺陷会更多而且还更分散。

相比下,离心铸件的内部与外部质量比重力铸件要好很多。

重力铸造的叶片从边缘到中心的微观结构没有明显的变化。

而离心铸造的叶片的微观结构比重力铸造更为出色,然而大量的树状γ出现在离心铸造中,这是由于离心铸造件表面的快速冷却速率过快导致。

1.介绍为了获得高的强度,出色的高温性能和好的抗氧化性能,TiAl基的金属合金是潜在的高温结构材料在航空航天和汽车应用,例如低压涡轮叶片、涡轮增压器以及排气阀。

高含量的Nb添加提高了服役温度、强度以及抗氧化性能。

然而,高含量Nb 与TiAl合金在室温下延展性很差,导致低的接卸性能,这限制了工业生产。

熔模铸造可以生产优秀的铸件带着一点点机械性能,所以是生产TiAl合金的优先方法。

然而,铸造的Ti-Al合金有危害特性像大的凝固收缩,高的化学活性和低的延展性,导致滞流,孔隙度和裂纹缺陷。

为了得到高质量的铸件,选择合适的铸造流程和技术参数。

考虑到效率和成本,传统的试错法不再适合现今的工业发展,不仅由于高额的成本还有较长实验的时间。

数值模拟技术相比比常规实验和错误的方法,在铸造缺陷例如收缩和裂纹上表现出较好的优越性。

本次工作,用数值模拟方法来研究高Nb-TiAl合金的叶片铸件的熔模铸造,包括重力和离心工艺过程。

真实的实验被用来验证模拟结果和分析铸件中出现的缺陷。

对比与学习这两种过程的微观结构。

2.实验方法2.1铸造模拟的数学模型流动的金属液被假定为不可被压缩的牛顿流体,在浇筑和凝固中的控制方程给定如下:Navier-stokes方程:连续方程:热传递方程:ρ是密度;u、v、w是速度向量;t是时间;μ是液态金属动态粘度;g x、g y、g z是分别在x、y、z重力加速度向量;P是压力;Cp是液态金属的比热;λ是导热系数;L是潜伏热;fs是在凝固阶段的固相比。

基于ProCAST研究冷却速率对新型铁基铸锭凝固过程的影响

基于ProCAST研究冷却速率对新型铁基铸锭凝固过程的影响邓力群;邹树梁;唐德文【摘要】基于Back Diffusion溶质扩散理论与CAF(E)模型,采用ProCAST软件建立了φ800 mm×600 mm的新型铁基铸锭铸造过程仿真模型,对选用砂型铸造过程的宏观的温度场,流场和微观组织耦合模拟;分析了凝固过程中铸件的温度场,流场和温度梯度的变化以及可能存在的缺陷;结果表明,离冷铁越近,温度梯度越大,随着冷却速度的增加,铸型充型时间减小,冷却速度为100 K/s时,充型时间为15.57 s,整个铸锭缩松缩孔的缺陷区域主要存在浇注系统以及冒口部分,且在3种冷却速度中冷却速度为1OK/s的铸锭缺陷区域面积最大,微观组织颗粒尺寸也随过冷度的增加而减小.【期刊名称】《中国铸造装备与技术》【年(卷),期】2016(000)004【总页数】6页(P43-48)【关键词】新型铁基;冷却速率;CAF(E);Back Diffusion;ProCAST【作者】邓力群;邹树梁;唐德文【作者单位】南华大学,湖南衡阳421001;南华大学,湖南衡阳421001;南华大学,湖南衡阳421001【正文语种】中文【中图分类】TG113.12目前,我国辐射防护主要依赖于屏蔽材料的应用和发展。

传统的屏蔽材料如混凝土、钢板等由于屏蔽性能差、使用灵活性较低等原因已不能满足现代屏蔽材料的要求。

硼元素的10B同位素占天然硼质量的 19. 8 %,具有优异的中子屏蔽效果, 其热中子吸有收截面为 3875b ,且吸收中子后的二次γ射线产额小, 能量低 ,所以很多含硼材料,如B 4C、硼钢、B 4 C/Al 复合材料或铅硼聚乙烯 ,在核工业中得到广泛应用。

碳化硼由于具有中子俘获截面高的特点而成为一种重要的屏蔽材料,但是其在吸收中子后仍会伴随有对人体产生伤害的二次γ射线;钨(W)是一种很好的γ 射线屏蔽材料,将铁和W或者B进行复合可以制备新型的复合材料[1-2]。

ProCAST在大型复杂铸件工艺优化中的运用

ProCAST在大型复杂铸件工艺优化中的运用ProCAST是一种被广泛应用于大型复杂铸件工艺优化的计算机模拟软件。

它通过模拟铸造过程中的各种物理现象和工艺参数,帮助工程师们在设计阶段预测和优化铸件的质量和性能。

首先,ProCAST可以帮助工程师们准确预测铸件的缺陷,如疏松度、气孔、缩孔等。

通过模拟铸造过程中的温度分布、凝固行为等物理现象,ProCAST可以帮助工程师们确定凝固过程中可能发生的缺陷,并通过调整工艺参数来减少或消除这些缺陷的产生。

这样可以显著提高铸件的质量和可靠性。

其次,ProCAST还可以帮助工程师们优化铸造工艺参数,以获得最佳的成型结果。

通过模拟铸造过程中的温度分布、凝固行为、气泡运动等物理现象,ProCAST可以帮助工程师们确定最佳的浇注温度、浇注速度、升降温速度等工艺参数,从而获得最佳的铸造效果。

这样可以提高铸件的强度、成型精度等性能指标,降低成本和能源消耗。

此外,ProCAST还能够提供全面的模拟结果分析和可视化功能。

通过对铸件凝固过程中各种物理现象的模拟,ProCAST 可以生成温度、浓度、应力等各种参数的分布图像,帮助工程师们直观地了解铸件的成型过程和质量状况。

这些分析和可视化结果可以帮助工程师们快速识别问题和优化方案,提高工作效率。

综上所述,ProCAST在大型复杂铸件工艺优化中的运用可以帮助工程师们预测缺陷、优化工艺参数,并提供全面的模拟结果分析和可视化功能。

它为工程师们提供了一个有效的工具,帮助他们设计高质量、高性能的铸件,降低成本,提高竞争力。

随着科技的发展和软件的不断完善,ProCAST将在铸造业中发挥越来越重要的作用。

大型复杂铸件工艺优化一直是一个具有挑战性的任务。

传统的试验和经验方法往往耗时费力,并且在设计阶段无法提供实时的反馈。

这就使得计算机模拟软件的应用变得尤为重要。

ProCAST作为一种可靠且广泛使用的软件,在大型复杂铸件工艺优化中发挥着重要的作用。

基于ProCAST的悬梁铸造模拟及工艺优化

文章编号:1673-887X(2023)01-0012-04基于ProCAST的悬梁铸造模拟及工艺优化王孝国,刘挺,吴煜,李光耀,张龙海(山西农业大学农业工程学院,山西太谷030801)摘要利用ProCAST对机床悬梁的铸造工艺进行数值模拟分析,根据铸件充型和凝固的温度场、充型时间及缺陷分布,对初始铸造工艺进行优化。

结果表明,铸件浇注时间为35s,初始方案中,原因是由于壁厚较大而导致冷却缓慢,使得金属液向先凝固的地方进行了补缩,导轨部分出现了较大面积的缩松、缩孔缺陷。

通过在铸件侧表面施加6个侧冒口和顶部施加4个顶缩颈冒口进行补缩,在导轨面添加17块冷铁以激冷的方式减少铸件缩孔缩松问题。

仿真结果表明,优化工艺有效抑制了铸件缩孔缩松的形成,提高了铸件质量,对悬梁的生产起到指导性作用。

关键词铸造工艺设计;铸造工艺模拟;机床悬梁;铸造工艺优化中图分类号TG242.3文献标志码A doi:10.3969/j.issn.1673-887X.2023.01.004Casting Simulation and Process Optimization of Suspension Beams Based on ProCASTWang Xiaoguo,Liu Ting,Wu Yu,Li Guangyao,Zhang Longhai(College of Agricultural Engineering,Shanxi Agricultural University,Taigu030801,Shanxi,China)Abstract:The casting process of the machine tool suspension beam was numerically simulated using ProCAST to optimize the ini‐tial casting process based on the temperature field,filling time and defect distribution of the casting filling and solidification.The re‐sults showed that the casting pouring time was35s,and the initial scheme showed a large area of shrinkage and shrinkage defects in the rail section,which was caused by slow cooling due to the large wall thickness,making the metal liquid to make up the shrinkage to the place where it solidified first.The shrinkage problem was reduced by applying6side riser on the side surface and4top shrink‐age neck riser on the top of the casting and adding17pieces of chill to the rail surface to stimulate the cooling.The simulation results show that the optimized process effectively suppresses the formation of shrinkage holes and shrinkage loosening in the casting;im‐proves the quality of the casting,and plays a guiding role in the production of the suspension beam.Key words:casting process design,casting process simulation,machine tool suspension beam,casting process optimization传统砂型铸造因其过程为闭箱浇注,难以直接观察,常采用“试浇法”检验工艺合理性,导致生产周期长、成本较高[1]。

基于ProCast的保温帽对缩孔形态影响的数值模拟

基于ProCast的保温帽对缩孔形态影响的数值模拟王日昕【摘要】采用铸造模拟分析技术,以Ni合金为例,应用ProCAST软件进行模拟,在充型率、浇铸口直径、浇注温度确定的条件下、研究保温套材料、保温帽以及保温帽厚度的改变对缩孔形态的影响.【期刊名称】《江西科学》【年(卷),期】2019(037)004【总页数】4页(P601-604)【关键词】缩孔;数值模拟;保温帽【作者】王日昕【作者单位】江西省科学院应用物理研究所,330096,南昌【正文语种】中文【中图分类】TG2921 铸件缩孔疏松缺陷的形成机理铸造数值模拟的主要目的是推测、预防和消除缩松等铸造收缩缺陷,为确定制定合适的冒口工艺提供科学的依据,例如,纯镍从熔融状态至凝固时会产生体积收缩为6.5%。

镍合金的体积收缩率根据添加的合金元素的不同而不同,含有Si量10%时的体积收缩率为3%[1]。

这部分体积收缩得不到补充,就会在铸件内部留下空洞,这就是缩孔。

由于结构和铸造参数的原因,在模腔内各点的熔融状态的铁水凝固时间是不相等的,这就会给铸件在凝固后产生热应力,造成铸件变形,裂纹等,同时,由于冷却凝固时间不等,铸件会出现疏松、冷隔、气孔等缺陷[2]。

金属液充满铸型后,直接与铸型接触的部分温降速度较快,首先凝固形成外壳。

硬壳内金属继续降温,液态收缩、凝固收缩,硬壳内液面下降;此时,如果浇道部分凝固,缺少冒口补缩,硬壳内空留出的空间不能得到有效填充,液态金属凝固冷却后,铸件上部硬壳便会出现缩孔[3]。

而补缩能力的缺失就同时产生疏松。

缩孔缺陷如图1所示。

2 研究对象的确定2.1 模拟材料物性的确定与简介数值模拟中,材料的选择是前提条件,是研究的基本,而所用材料的物性更决定着数值模拟结果的意义大小。

本次模拟采用的浇铸材料为Ni_CM186LC,组成成份为:C=0.07%、Cr=6%、Co=9%、Mo=0.5%、W=8.4%、Ta=3.4%、Al=5.7%、Ti=0.7% 、Re=3%、Hf=1.4%、Ni=61.83%,其中液相温度为1 385.277 ℃,固相温度为1 320.723 ℃。

基于ProCAST的卧式离心铸造轧辊的充型模拟

基于ProCAST的卧式离心铸造轧辊的充型模拟摘要:本文建立了复合轧辊卧式离心铸造在充型过程中金属液流动的三维模型,采用专业的铸造软件ProCAST求解得到重力和离心力作用下的流场分布,并讨论了金属液自由液面呈偏心分布的原因,分析结果对离心铸造过程中流场的认识和工艺优化设计具有参考意义。

关键词:ProCAST 卧式离心铸造充型模拟1 前言ProCAST是一款基于强大的有限元分析的铸造过程模拟软件,它能够预测严重畸变和残余应力,并能用于半固态成形,离心铸造,消失模铸造、连续铸造等特殊工艺。

利用ProCAST对离心铸造过程进行模拟,它能够针对离心铸造过程进行流动、传热、应力耦合作出分析。

ProCAST几乎可以模拟分析任何铸造生产过程中可能出现的问题,为铸造工程师提供新的途径来研究铸造过程,使有机会看到型腔内所发生的一切,从而产生新的设计方案。

2 模型建立及运算金属液在重力作用下浇入旋转着的铸型后,由于金属液与铸型之间的摩擦力及金属液内部的粘滞力和高速旋转产生的离心力使金属液在铸型内形成中空轧辊。

(1)利用ProE三维软件作为前处理软件创建模型,创建装配模型,输出ProCAST可接受的模型或网格格式的文件,通过标准格式文件,如IGES、STL 等可以和ProCAST实现数据交换。

(2)MeshCAST对输入的IGES文件进行修复,然后生成面网格,最终产生四面体网格,生成xx.mesh文件,文件中包含节点数量、单元数量、材料数量等信息。

建立的用于模拟轧辊的卧式离心铸造的模型如图1所示,图中不同颜色反应了模型是由两部分构成:铸型和铸件。

同时显示有两种材料、110940个节点、580647个单元以及模型的长宽高等信息。

此模型中,铸型外径200mm,铸件外径180mm、高度250mm。

图 1 物理网格模型(3)PreCAST为四面体网格文件分配材料、设定界面条件、边界条件、初始条件以及模拟参数。

铸型和铸件材料分别在材料数据库中选取,先试验性的以AlSi12CuNi为铸件材料,H13为铸型材料计算,从结果可以看出ProCAST对卧式离心铸造成型的模拟是否完好,再变换成实际中生产轧辊使用的材料进行模拟,这样能节省处理材料数据的时间。

基于ProCAST的大型熔铅锅铸件缩孔预测及浇注工艺的仿真优化

基于ProCAST的大型熔铅锅铸件缩孔预测及浇注工艺的仿真优化马庆恒;李再参;朱攀;刘子春;徐源东【摘要】使用ProCAST完成大型熔铅锅铸件在现有的浇注工艺下充型、凝固过程的仿真分析,预测出较多的缩孔缺陷,仿真结果与实物检测结果基本吻合;设计出新的浇注工艺并使用ProCAST完成循环迭代优化,最终实现缩孔缺陷大幅减少,铸件内在质量大幅提高.【期刊名称】《机电产品开发与创新》【年(卷),期】2017(030)004【总页数】3页(P100-102)【关键词】Procast;缩孔;浇注工艺;优化【作者】马庆恒;李再参;朱攀;刘子春;徐源东【作者单位】云南省机电一体化应用技术重点实验室,云南省先进制造技术研究中心,云南昆明650031;云南省机电一体化应用技术重点实验室,云南省先进制造技术研究中心,云南昆明650031;云南省机电一体化应用技术重点实验室,云南省先进制造技术研究中心,云南昆明650031;云南省机电一体化应用技术重点实验室,云南省先进制造技术研究中心,云南昆明650031;云南省机电一体化应用技术重点实验室,云南省先进制造技术研究中心,云南昆明650031【正文语种】中文【中图分类】TP317我单位为某用户提供技术服务,解决其长期面临的技术难题。

该技术难题表现为:某款大型熔铅锅铸钢件产品,在现有的生产条件和浇注工艺下,成品检测出不少缩孔缺陷。

用户要求对浇注工艺进行优化,从而尽量减少缩孔缺陷,提高产品的内部质量,降低相应的检修率,延长使用寿命。

为从根源上解决上述技术难题,我们并行使用Pro/EWildfire 5.0和ProCAST 2009软件,基于该生产条件和产品各项,为用户完成:铸件及其现有的浇冒口系统、铸型及砂芯各一体化的三维建模与装配;在现有的浇注工艺下,进行铸件充型、凝固过程的动态温度场与流动场藕入的数值模拟,经过仿真结果的显示与分析,预测出缩孔的分布及形态;仿真结果经与实物检测结果比对,基本吻合;设计出新的浇冒口系统;替代后,按该流程进行反复摸试,循环迭代优化,最终获得较为理想的结果,基本达到用户的要求。

基于ProCAST铝合金压板铸造工艺优化设计

基于ProCAST铝合金压板铸造工艺优化设计

马仕祥

【期刊名称】《中国铸造装备与技术》

【年(卷),期】2024(59)3

【摘要】利用铸造模拟软件ProCAST对承力索座压板凝固过程进行模拟,通过对铸件成形过程当中的速度场与温度场的变化规律进行分析,得出铸件内部缺陷所在位置及产生的原因,对铸造工艺进行优化设计。

通过公式计算,将内浇口的横截面积增大到135 mm^(2),直浇道的高度增加到120 mm。

对优化后的方案进行模拟验证,结果表明:优化浇注系统的结构和横截面积,确保了铝液在充型凝固时,有良好的补缩通道使高温铝液对缺陷部位能够及时进行补缩,从而消除铸件内部缺陷,使产品合格率得到大幅提高;通过使用ProCAST软件,不仅大大缩短了试验周期,降低了生产成本,也为产品后续的改进提供了理论依据,实现了良好的经济效益。

【总页数】5页(P93-97)

【作者】马仕祥

【作者单位】中铁建电气化局集团轨道交通器材有限公司

【正文语种】中文

【中图分类】TG29

【相关文献】

1.基于ProCAST的铝合金件铸造工艺仿真优化研究

2.基于ProCAST的大型铝合金横梁铸造过程模拟及工艺方案优化

3.基于ProCAST的铝合金减速机支架消失模

铸造工艺的模拟及优化4.基于ProCAST本体件熔模铸造工艺优化设计5.基于ProCAST的同步皮带齿轮铸造工艺设计及优化

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ProCAST的TiAl叶片缩孔缩松预测及工艺优化

基于ProCAST的TiAl叶片缩孔缩松预测及工艺优化

潘利文;高永;高文理;胡治流;郑立静;张虎

【期刊名称】《特种铸造及有色合金》

【年(卷),期】2010()6

【摘要】应用铸造模拟软件ProCAST预测了精密铸造Ti-47Al-2Cr-2Nb合金叶

片缩孔、缩松的形成情况,并与试验结果进行对照,吻合良好,表明ProCAST软件对

缩孔、缩松的预测准确可靠。

鉴于单独靠冒口的补缩作用无法全部消除叶片的缩孔缩松,因此通过模拟方法比较了底部铜板+型壳预热法、型壳纵向外加温度梯度法及型壳整体预热法对TiAl叶片缩孔缩松的消除效果。

结果表明,最佳的工艺是模壳整体预热法,当型壳预热温度达到1000℃时,能够完全消除叶片的宏观缩孔缩松缺陷。

【总页数】4页(P504-507)

【关键词】ProCAST;TiAl叶片;缩孔缩松;预测;工艺优化

【作者】潘利文;高永;高文理;胡治流;郑立静;张虎

【作者单位】北京航空航天大学材料科学与工程学院;广西大学材料科学与工程学院;湖南大学材料科学与工程学院

【正文语种】中文

【中图分类】TG146.2;TP311

【相关文献】

1.精密铸造三级动叶片缩松和缩孔缺陷的预测 [J], 薛祥;尹成明;周彼德;田竞;张跃冰;高亚龙;孙勤;袁世友

2.基于ProCAST的大型熔铅锅铸件缩孔预测及浇注工艺的仿真优化 [J], 马庆恒;李再参;朱攀;刘子春;徐源东

3.基于ProCAST的球铁半齿圈凝固缺陷预测及工艺优化 [J], 花建新

4.消除高锰钢辙叉跟端缩孔缩松的优化工艺 [J], 张洲旭

5.铸件凝固过程中缩松、缩孔预测及数值模拟优化 [J], 贾浩敏;尹析明;唐建新因版权原因,仅展示原文概要,查看原文内容请购买。

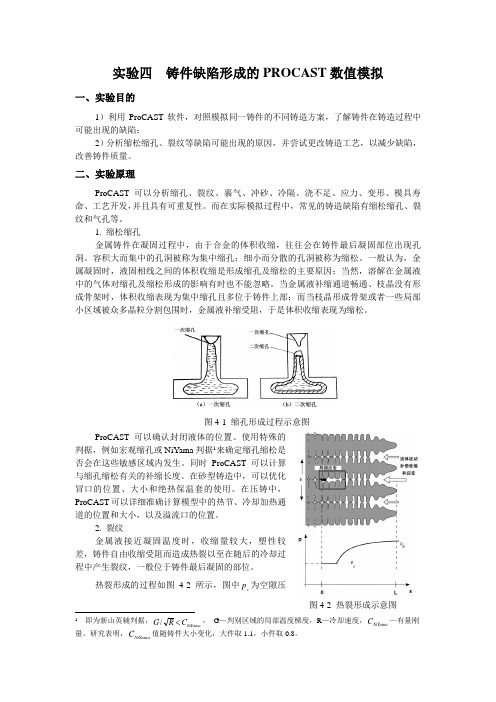

铸件缺陷形成的PROCAST数值模拟

实验四 铸件缺陷形成的PROCAST 数值模拟一、实验目的1)利用ProCAST 软件,对照模拟同一铸件的不同铸造方案,了解铸件在铸造过程中可能出现的缺陷;2)分析缩松缩孔、裂纹等缺陷可能出现的原因,并尝试更改铸造工艺,以减少缺陷,改善铸件质量。

二、实验原理ProCAST 可以分析缩孔、裂纹、裹气、冲砂、冷隔、浇不足、应力、变形、模具寿命、工艺开发,并且具有可重复性。

而在实际模拟过程中,常见的铸造缺陷有缩松缩孔、裂纹和气孔等。

1. 缩松缩孔金属铸件在凝固过程中,由于合金的体积收缩,往往会在铸件最后凝固部位出现孔洞。

容积大而集中的孔洞被称为集中缩孔;细小而分散的孔洞被称为缩松。

一般认为,金属凝固时,液固相线之间的体积收缩是形成缩孔及缩松的主要原因;当然,溶解在金属液中的气体对缩孔及缩松形成的影响有时也不能忽略。

当金属液补缩通道畅通、枝晶没有形成骨架时,体积收缩表现为集中缩孔且多位于铸件上部;而当枝晶形成骨架或者一些局部小区域被众多晶粒分割包围时,金属液补缩受阻,于是体积收缩表现为缩松。

图4-1 缩孔形成过程示意图ProCAST 可以确认封闭液体的位置。

使用特殊的判据,例如宏观缩孔或NiYama 判据1来确定缩孔缩松是否会在这些敏感区域内发生。

同时ProCAST 可以计算与缩孔缩松有关的补缩长度。

在砂型铸造中,可以优化冒口的位置、大小和绝热保温套的使用。

在压铸中,ProCAST 可以详细准确计算模型中的热节、冷却加热通道的位置和大小,以及溢流口的位置。

2. 裂纹金属液接近凝固温度时,收缩量较大,塑性较差,铸件自由收缩受阻而造成热裂以至在随后的冷却过程中产生裂纹,一般位于铸件最后凝固的部位。

热裂形成的过程如图4-2所示,图中c p 为空隙压1即为新山英辅判据,NiYam a C R G /, G —判别区域的局部温度梯度,R —冷却速度,NiYama C —有量刚量。

研究表明,NiYama C 值随铸件大小变化,大件取1.1,小件取0.8。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ab ta t T e F e i g Ca a i fL r e S e lg a a tn e h o o y h sb e a i a e t r CA S s fwa e sr c : h e d n p c t o a g t e e c si g t c n l g a e n v l t d wi P o y r d h T o t r

维普资讯

f料 ・工艺— —基 于 P o AS 才 rC T的铸钢 大齿轮补 缩能力 的验证 6 2 0 中国铸造装备与技术 /03

基于 P o AS 的铸钢 大齿轮补缩 能 力 的验证 rC T

V i to fF e i g C a i fL r e S e l e a e n P o AS al da i n o e d n ap ct o a g t e arB s d O r C T y G

造 缺 陷 形 成 及 分 布 、铸 件 最 终 质 量 的模 拟 和 预 测 。

③ Po A T以模拟铸造过程 的基本功能划分模块 , rC S

而 不 以 铸 造 方 法 进 行 模 块 划 分 。各 模 块 根 据 可 靠 数 据

不仅能模拟铸造过程 ,还能够模拟 出热处 理和焊接等 方面的问题 。这极大地方便 了用户 使用 户可 以灵活 地应用软件解决多种工艺问题 。Po A T的前后处理完 rC S 全基 于 O FMoi的 Po A T的用 户 界 面 ,通 过 提供 交 S, t f rC S

7 05 3 0 0兰 州 理工 大 学 朱 昌盛 王 智 平 7 06 3 0 0兰 州铁 道 学 院 朱 昌锋 王 庆 荣 摘要 :采 用 P o r CAS T软 件 对铸 钢 大齿轮 铸 件 工 艺方 案 的补 缩 能 力进 行 验 证 ,从 而达 到 缩 短 试 制 周期 , 降

低 成 本 的 目的 。 主题 词 : P o AS 补 缩 能 力 验 证 rC T

⑤ Po A T可以在基于 U I rC S NX操作系统的工作站上

运行 ,也 可以运行在基于 wid w , T的微机上 。 n o sN

收稿 日期:2 0 0 3— 0 7— 2 2术的一个重要发展趋势是工艺设计由经 验 判断走 向定量分析 ,将数 值模拟应用 于热加 工工艺 过程 中 ,来确定工艺参数 、优化工艺方 案 、预测过程 中可能 出现的缺 陷及采取相应的预 防措施以达 到优质 、 高 效 、低耗 、清洁 的 目标 。计算机模拟是使包 括铸造 在 内的热加工 工艺研究 从 “ 定性 ”走 向 “ 定量 ” 、从 “ 验 ”走 向 “ 学 ” 的 重要 标 志 … 。 经 科 P o A T软件是美 国 U S( n v ra n r y rC S E U ies l E eg S se 公 司开发 的铸造过程仿 真分析软件 ,是针对 ytm) 铸造过程进行流动一传热一 应力耦合作 出分析的系统 , 由于采用基于有限元 ( E )的数值计算方法 ,特别 FM 适用 于模拟复杂铸件成型过程 中的各种物理现象 1 。 大齿轮是某重机厂设计 的动 力传动关键零件 ,在 机器 中主要用 来传送 扭矩 。铸件 不许有 缩孔 、缩松 , 内外表面不许有气孔 、砂眼 、夹砂 、渣孔和粘砂等缺 陷 ,周 身需 经探 伤 检验 ,质量 要求 较 高 。本 文 采用 Po A T软件从补缩能力方面对铸钢大齿轮铸件的工艺 r S C 方 案 进 行 了验 证 ,验证 结 果 证 明 了 原 工 艺 方 案 在 补 缩 能力方面 的可行性 ,从而达到缩 短试 制周期 ,降低成

he e ti pr du e c c e s re e nd c tr d e nc ra o c y l ho t n d a os e uc d. l

Ke wo d : r CAS ; e d n p ct ; l ai n y rs Po T F e igCa a i Vai t y d o

造等几乎所 有铸造工艺 的充型过程 ,并能对 注塑 、压 制 粉 末 等 的 充 型过 程 进 行 模 拟 ;在传 热 分 析 方 面 , Po A T rC S 能够对热传导 、对流和辐射等三种传热方式进 行求解 ,另外 ,使 P o A T rC S 擅长于解决精铸及单晶铸 造 问题 ;在应力分析方面 ,通 过采用弹塑性 和粘 塑性 及独有的处理铸件 / 铸型热和机械界面的方法 ,使其具 有 分 析 铸 件 应 力 、变形 的能 力 ;在 电磁 分 析 方 面 , Po A T 以分析铸造过程所涉及 的感应加热和电磁搅 rC S 可 拌 等。以上的分析可 以获得铸 造过程的各种现象 、铸

互 菜单 、数据 库和 多种对话 框完 成用户信 息 的输 入 , Po A T具 有全 面 的 在线 帮助 ,具 有 良好 的用 户界 面 。 rC S

④ P o A T通过提供和通用机械 C D系统 的接 rC S A 口,直接获取铸件实体模型 的 I E 文件或通用 C E系 GS A 统 的有 限元 网格文 件 。Po A T还 可 以将模 拟 结 果直 接 rC S 输 出 到 C D 系统 接 口 ,尤 其 可 以通 过 I DE S直接 读 A — A 取 Po A T结果文件 。这使得 Po A T极易与具有设 rC S rC S 计 、加工的 C D C M/ A A / A C E系统相集成 ,实现数据共 享 ,大 幅 度 提 高 铸 造 生 产 率 。

1 铸 造全 过 程仿 真软 件 P 0 S rCA T简 介陀 t

P o A T主要有八个模块组成 :有限元 网格划分 rC S 模块 ;基本模块 一传热分析及前 后处理模块 ;流动分 析模 块 ;应 力 分析 模块 ;热辐 射 分 析模块 ;显 微组 织分析模块 ;电磁感应分析模块 ;反 向求解模块 。这 些模块 既可以一 起使 用 ,也可 以根据用户需要有选择 的使 用 。Po A T具 有 以下 特 点 : rC S ① Po A T采用基于有限元 ( E rC S F M)的数值计算 方 法 ,与有限 元差 分法 ( DM ) 比 ,有 限元法具 F 相

本 的 目的 。

有较大 的灵 活性 ,特别适用 于模拟 复杂铸件成型过程 中的各种 物理现 象 。

② 在铸造过程分析方 面 ,Po A T rC S 提供 了能够考 虑气体 、过 滤 、高压 、旋转等对铸 件充型 的影响 ,能

够 模 拟 出气 化 模 铸 造 、低 压 铸 造 、压 力 铸 造 、离 心铸