转炉煤气干法除尘喷淋系统实验研究

转炉煤气干法除尘技术

转炉煤气干法除尘技术0引言转炉煤气的除尘技术可以分成干法和湿法两种,其中,干法除尘技术具有降低新水消耗、提高能源回收率,提高能源利用率的作用。

所以,在转炉煤气除尘过程中应用越来越广泛。

在实际应用过程中,由于干法除尘系统设备的技术要求高,过程控制比较复杂,因而会出现一系列的问题。

后来通过对系统的改进,降低了除尘过程中故障的发生,也为系统的改进积累了丰富的经验。

转炉煤气干法除尘技术的顺利应用,对降低能源消耗,提高煤气回收率具有重要意义。

1转炉煤气干法除尘技术概述转炉煤气干法除尘技术中,应用最广泛的是两种方法,分别是鲁齐的LT法和奥钢联的DDS 法。

其中,LT法是由德国的鲁齐和蒂森于20世纪60年代末联合开发的转炉煤气干湿除尘方法。

后来,西门子—奥钢联公司在这个基础上开发了DDS法。

目前,我国国内的公司也开发出了国产干法除尘系统。

转炉煤气干法除尘系统主要包含了煤气冷却系统、除尘系统和回收系统。

在这个过程中,1400T~1600丈的转炉煤气经过活动烟罩、气化冷却烟道回收蒸汽之后,温度降为1000T左右。

然后进人蒸发冷却器进行冷却、粗除尘、增湿调质,最后温度将为150丈~500丈,粉尘浓度由80~150g/m2减小到40~55g/m2。

煤气经过静电除尘器之后,粉尘浓度进一步为10mg/m2。

对于整个系统而言,影响除尘效果的主要有两个器件,分别是蒸发冷却器和静电除尘器。

1.1蒸发冷却器蒸发冷却器顾名思义是利用水蒸气的蒸发冷却原理来工作的。

和湿法除尘技术相比,这种冷却方式极大地降低了冷却所需要的水量,达到节约水的目的。

目前,应用最为广泛的是双流体外混式喷枪,冷却水从喷嘴中心孔喷出,被加热的蒸汽从中心孔的环形间隙喷出,而且在喷嘴口处形成雾化水。

其喷水量是由计算机根据蒸发冷却器的进出口温度流量来控制的,同时,蒸汽可以用氮气来代替,从而达到节水的目的。

1.2静电除尘器静电除尘器是转炉煤气干法除尘系统的核心,它是防止爆炸和控制出口烟气浓度的关键设施。

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究

煤气回收机制主要针对回收煤气中的有用物质,即能够提供热能或工业原料的组分。

煤气回收技术在钢铁、化工等行业中得到了广泛应用。

传统的煤气回收技术主要包括蒸汽

制氢、物理吸收、化学反应等,然而这些技术在应用过程中存在着一定的不足,如占地面

积大、工艺复杂、能量损失较大等问题。

为了解决以上问题,近年来煤气回收技术出现了新的发展,其中以热力法为主要手段。

热力回收技术是利用热能对煤气回收处理的一种方法,其基本原理是将煤气中的能量转化

为热能,然后用于回收过程中的蒸汽、水等原料。

传统的转炉干法除尘系统中,煤气往往会被废弃。

但是,如果能够将废弃煤气中的有

用成分进行回收利用,就能够实现能源的有效利用和减少环境污染。

具体而言,将废弃煤

气中的气体进行热力回收,可以得到利用价值较高的燃料气体、热水蒸汽等原料。

目前,常用的煤气回收技术包括母管再次利用、煤气混合等。

母管再次利用指的是利

用转炉产生的废煤气去加热进炉煤气,起到节约能源的效果。

而煤气混合则是指将废煤气

与再生煤气混合使用,起到提高热能利用效率和降低能源消耗的效果。

总的来说,钢铁行业的煤气回收技术发展方向将是热力回收技术。

这种技术能够有效

利用转炉干法除尘系统中废弃的煤气,将其转化为有用的能源和原料,达到减少污染、节

约能源的效果。

未来的研究应该重点关注热力回收技术的优化和提高其在钢铁行业应用中

的效率。

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究随着经济和社会的发展,钢铁生产已经成为许多国家不可或缺的行业之一。

炼钢过程中,转炉炼钢是一个非常重要的工艺流程。

然而,炼钢过程中释放出大量的烟尘和废气,给环境造成了很大的污染。

因此,对炼钢生产过程中的污染治理工作是非常重要的。

本文将对转炉干法除尘系统煤气回收的分析与研究进行探讨。

一、转炉干法除尘系统的原理在炼钢废气治理中,转炉干法除尘系统是一种常用的治理方法。

该系统的主要原理是利用机械力和离心力将煤气中的粉尘和颗粒物脱除出来。

该系统通常由除尘器、旋风分离器、旋转式喷淋器、出水口等部分组成。

其主体部分是除尘器,其工作原理如下:废气从除尘器的进气管进入除尘器内部,在进入过程中经过了预处理段的净化。

落下的颗粒物通过旋风分离系统,沉下到料斗中。

此时废气已经分离了一定量的颗粒物,在旋风分离器内,煤气受到离心作用,使其速度降低,并将其中的颗粒物和粉尘分离出来。

随后,煤气流入旋转式唧筒中。

在这里,水通过压力喷嘴和旋转式喷淋器进行喷淋,与废气发生接触,使煤气中的颗粒物和粉尘被溶解并冲入水面中。

在煤气净化的过程中收集的毒物也被波浪冲走。

最后,净化后的废气通过排气管排放或再利用。

整个除尘系统的操作过程大大降低了煤气中污染物的浓度,达到了保护环境和节约能源的效果。

1、处理效率高:煤气经过除尘器的物理吸附、静电吸附与旋风分离,将微小的颗粒粉尘从煤气中分离出来,使其浓度和体积大大降低,达到高效的净化效果。

2、应用广泛:该系统不仅适用于钢铁、建筑等重工业中的烟雾净化,还适用于煤矿,化工等其他制造业中的废气净化。

3、维护简单:转炉干法除尘系统的维护操作相对比较简单,易于维护。

4、技术成熟:该系统的技术已经相对成熟,大部分钢铁企业已经普及了该除尘系统,也具备了一定的经济效益。

三、煤气回收技术的分析在钢铁生产中,煤气是非常宝贵的资源。

随着技术的不断革新,将废气回收并再利用,已成为炼钢业的一种新技术。

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究随着环保意识的增强和环境保护政策的不断推进,炼钢企业必须对其生产过程中产生的废气进行有效处理。

转炉炼钢生产过程中,煤气中含有大量的颗粒物和有害物质,如二氧化硫、氮氧化物等,对环境产生了极大的污染。

而煤气回收技术是目前处理煤气中有害物质的主要方法之一,被广泛应用于炼钢行业。

本文旨在分析转炉干法除尘系统在煤气回收方面的优点以及存在的问题,并探讨如何进一步完善该技术。

在转炉炼钢生产过程中,将煤粉与空气混合后喷入炉内,燃烧产生大量煤气,其中含有大量的颗粒物和有害物质。

这些颗粒物和有害物质通过煤气管道进入干法除尘系统。

转炉干法除尘系统煤气回收的主要原理是通过高温脱硫-脱硝-除尘的流程,将煤气中的有害物质与颗粒物分离出来。

其中,高温脱硫是将煤气中的二氧化硫转化为硫酸盐的过程;脱硝是将煤气中的氮氧化物通过还原反应转化为氮和水的过程;除尘则是通过物理吸附和静电吸附的方式将煤气中的颗粒物分离出来。

除尘后的煤气中仍含有大量的煤气热能,可以对其进行回收利用,如用于烧结机烧结等。

1. 环保转炉干法除尘系统能够有效地处理煤气中的有害物质及颗粒物,保证了环境的净化效果。

2. 煤气回收利用除尘后的煤气中仍含有大量的煤气热能,可以通过煤气回收技术进行回收利用,既能降低企业的能源消耗,又能节约成本。

3. 高效节能转炉干法除尘系统煤气回收技术实现了对高温煤气的回收利用,同时避免了有害物质对环境的污染,达到了高效节能的效果。

1. 煤气回收设施的投资成本高,需要长期的回收期才能实现投资回收。

2. 煤气回收设施的运行情况对除尘效果有影响,煤气回收设施运行不正常会影响除尘系统的效果。

3. 高温脱硫和脱硝对操作人员提出了更高的要求,需要加大设备的安全管理和操作培训力度。

1. 制定科学合理的投资计划,在投资回收期的基础上,综合考虑设备性能、稳定性、维护费用等多方面因素,制定长期战略投资计划。

2. 优化煤气回收设施的操作,并加强设备的检测,可以通过搭建设备远程监测系统等措施,提高设备的管理能力。

浅析转炉烟气干法除尘工艺技术

一

的烟气,通过约50 长度的除尘管道,进人圆筒静电 8m

除尘器使含 尘量 降到 lmg ,细灰通过静 电除尘 O / 以下 m 器的扇形刮灰器 、底部链板输 送机 、 合刮板机 、斗提 集 机进入灰仓 、经加湿机后 由汽车外运到烧结 厂再利用 。

除尘 :重 力和 离心 力作 用 。蒸发冷 却器 进 口处水

()轴流风机 轴 流风机 为干法净 化 回收 系统提 3 供动力来源 ,它将转炉在生产过程 中产生的烟气和灰尘 吸到除尘器内 ,通过除尘器对转炉烟气进行净化 ,净化 后的转炉烟气分别送往煤气柜或者排放到大气内。

采 用轴流 风机 是 由于干 法净化 回收 系统 的 系统阻

滴对 通过 的烟 尘进行润湿并将粗颗粒分离 出去 ,达到初 步除尘的 目的。而 沉积在蒸发冷却器底部的粉尘则 由链 式输送机 排出。 烟 气调 质 :蒸发 后 的水蒸 汽 中含有 大量 的带 电负 离子 , 有效提 高烟 气中的电离效果 ,粉尘中水分的增 可

作原理如下 。

图1 工艺流程

高压 硅整流 变压 器和 其控制 系统 ,施 加给放 电极 负 的高压 ,使 得在放 电极 和收 尘极之 间形 成 负高压 电 场 。当含尘烟 气进入静 电除 尘器后 ,带电离子 的气体 则 被 电离 ,在 电场 力的作用下 ,向极性相 反的方 向运动 。 气体正离子很快被放 电极捕集 ,而大量 气体 负离子在 电 场力作用下 向收尘极运动 ,气体 负离子在运动过程 中与 粉尘碰撞并附着在粉尘上 ,使粉尘荷 电,荷 电粉尘 向收 尘极运动直至被收尘极捕获 。

【 关键词l转炉 干法除尘工艺 轴流风机 静 电除

尘器 蒸发冷却器 切换站

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究随着工业化进程的不断推进,大气污染已成为全球性的环境问题。

煤炭的燃烧产生了大量的尾气,其中含有大量的二氧化硫、氮氧化物等有害气体,对环境和人体健康造成了严重的影响。

有效地减少燃煤工业的大气污染物排放已成为当下亟待解决的问题之一。

转炉是一种重要的冶炼设备,广泛应用于钢铁、有色金属及其他冶炼行业。

在转炉的冶炼过程中,煤气是不可避免的产物,其含有大量的尘埃和有害气体。

为了有效地减少煤气的污染物排放,转炉干法除尘系统被广泛应用于工业生产中。

而在此过程中,煤气的回收也成为了重要的环保课题之一。

本文将对转炉干法除尘系统煤气回收进行深入的分析与研究,旨在寻求一种高效、节能的煤气回收方案,为工业生产的绿色发展提供技术支持和理论指导。

一、转炉干法除尘系统的工作原理转炉干法除尘系统是利用干法除尘技术对煤气中的尘埃和有害气体进行去除,其工作原理主要包括:脱硫、脱氮和除尘三个步骤。

脱硫主要是通过喷射石灰、乳化液或其他脱硫剂,使煤气中的二氧化硫与脱硫剂发生化学反应,生成硫酸盐或硫酸氢钙等沉降下来。

脱氮则是利用氨水或其他氮氧化物还原剂对煤气中的氮氧化物进行还原反应,将其转化为氮和水。

除尘则是利用电除尘器、滤袋等装置对煤气中的尘埃进行捕集和分离,使煤气达到排放标准。

二、转炉干法除尘系统中煤气回收的技术方案在转炉干法除尘系统中,煤气回收是实现节能减排的重要手段之一。

目前,煤气回收技术主要包括了热能回收和有价元素回收两种方案。

1. 热能回收热能回收是指利用煤气中的高温热能,通过换热器等装置进行热力回收,用于提供热水、蒸汽等能源,以减少能源消耗和二氧化碳排放。

在转炉干法除尘系统中,可采用热交换器将煤气中的热能传递给冷却水或其他介质,生成蒸汽或热水供给工业生产或生活用热,从而实现能源的高效利用。

2. 有价元素回收有价元素回收是指利用煤气中含有的有价金属元素,经过化学、物理等手段进行回收利用。

在转炉干法除尘系统中,可采用化学吸收、离子交换、膜分离等技术对煤气中的金属元素进行回收,如锌、铜、镍等,以实现资源的循环利用和减少矿产资源的开采。

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究随着社会经济的持续发展,工业领域的重要性愈发突出。

其中,钢铁行业是国家经济的支柱之一,然而,钢铁生产过程中产生的废气不仅污染了环境,也对生产线日常维护造成威胁。

因此,为了降低钢铁生产中的污染物排放、保障生产线的正常运转,钢铁企业广泛应用了烟气净化设备,其中转炉干法除尘系统是一种主要的污染物处理技术。

本文主要介绍了转炉干法除尘系统的适用范围、工作原理以及煤气回收技术等。

转炉干法除尘系统适用于高温、高含尘、高湿度、高腐蚀等恶劣工况下的钢铁、电力、化工行业。

该系统能够有效地去除烟气中的粉尘、SOx、NOx、HCl等有害气体,提高了环境的质量,降低了企业的生产成本,改善了工作条件。

转炉干法除尘系统的工作原理是,将烟气通过旋风分离器预处理后,进入除尘器主体,烟气在干料层上受到干吹送风和筛分作用,使粉尘等颗粒物质在干料层中发生分离沉降。

由于干料层的吸附作用和静电吸附作用,不同粒径的粉尘会被分层,从而提高了除尘效率。

而且,转炉干法除尘系统采用斜板式结构,使得烟气回流量小,其阻力比重力除尘器小,能大幅度节约电能和维护费用。

近年来,由于清洁能源的快速发展,钢铁企业逐渐借助煤气回收技术来减缓能源消耗和环境污染。

该技术通过回收烟气中的煤气和排放热等,实现能源资源的再利用。

煤气回收技术与转炉干法除尘系统相结合,可以使钢铁企业在环境治理和节能降耗两个方面取得双赢。

总之,转炉干法除尘系统已经成为钢铁企业的重要设备之一,通过其优异的性能,有效地减轻了环境负担,提高了生产效率。

同时,煤气回收技术的应用还将进一步提升钢铁行业的可持续发展能力。

转炉干法除尘过程控制系统的研究与改进

阀打开 , 双介质喷嘴同时喷出蒸汽和水 , 使水在排出 时被 雾化 , 所 需要 的 喷水 速 度 是 由要 在蒸 发 冷 却 器 中降低的转炉烟气热含量来决定 的, 因此使用单位 时间从热输入推算 出来的水流量作为设定值 , 将实 际喷水 量作 为控 制 器 的 输 入进 行 比例 控 制 , 通 过 快 速气 动调 节 阀 自动 调 节 水 流 量 , 其 喷水 响应 时 间 在 4 s 左右 ; 另外 , 考 虑 炉 气 的 比热 随 着 炉气 成 分 和 温

值, 此时 , 水的P I D调 节器 的 S P=( 入 口温 度 一出 口 温度 )× 0 . 5×1 0 ×于煤 气 流量 ×温度 控 制器 的输

5 3

助理工程师 , 从事 自动化控制及仪表维护工作 。

李 明 。 等: 转 炉干 法 除尘过 程控 制 系统 的研 究与 改进

度 而 变化 的 因素 , 针 对 蒸 发 冷却 器 出 口温 度 设 置 一 个 温 度控制 回路 , 其 输 出信 号 用来 改 变 单 位 时 间 的 喷 水量 和计 算水 流 量之 间 的 比例关 系 , 对 上一 个 比 例 控制器 起 到前馈 控 制 的作 用 , 使 蒸 发 冷却 器 的 出 口温度控 制 在设定 温度 范 围 内。即 : 开 始 吹炼 , 氧 阀 打 开之后 , 蒸 汽 阀 打开 。若 蒸 发 冷 却 器 入 口温 度 高

表 1 基于 目标温度控制的温控模型

蒸发冷却器 出口温度 T范围

出 口温 度 T<2 2 0 o C 2 2 0℃ <出 口温 度 T<2 6 5℃

流

O

量

小流量 1 小流量 2

运行达不到预期效果且故障率较高。技术人员通过 生产 过程 中的不 断改进 ,通 过控 制参数 优 化 、过 程 实验 、设备换 型等手段 ,最终妥 善解决 了上述 问

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究随着工业化的快速发展和城市化进程的加快,环境污染成为了一个严重的问题。

煤气是工业生产中产生的一种废气,其中包含了大量的颗粒物和有害气体,如果排放到大气中会对环境和人体健康产生严重的影响。

对煤气进行处理和回收成为了一种重要的环保手段。

转炉干法除尘系统煤气回收就是其中的一种方法。

本文将对转炉干法除尘系统煤气回收进行分析与研究,探讨其在环保方面的应用和发展前景。

一、转炉干法除尘系统煤气回收的原理及方法转炉干法除尘系统是一种常见的工业除尘设备,它通过吸附、沉降、过滤等方法将煤气中的颗粒物物理上从气体中分离出来,从而达到净化空气的目的。

而煤气回收则是对煤气中的有用成分进行提取和回收利用,减少对环境的污染。

在转炉干法除尘系统中,煤气回收可以通过物理吸附和化学吸附的方式进行。

物理吸附是指以吸附剂材料将煤气中的有用成分吸附到其表面,然后通过升温或其他手段将其释放出来。

而化学吸附则是指将煤气中的有害气体或有用成分与一定的化学剂发生化学反应,生成一种新的物质,从而将其分离出来。

在转炉干法除尘系统中,煤气回收可以通过预处理和后处理两个阶段进行,预处理阶段主要是对煤气进行粗处理,去除大部分的颗粒物和有害气体;后处理阶段则是对煤气进行精细处理,提取和回收其中的有用成分。

优点:1. 可有效净化煤气,降低颗粒物和有害气体的排放浓度,减少对环境的污染;2. 可回收煤气中的有用成分,提高资源利用率,降低能源消耗;3. 技术成熟,设备稳定可靠,操作维护方便,运行成本低。

缺点:1. 设备投资较大,需要占用一定的场地,增加生产成本;2. 需要配套其他辅助设备和化学药剂,带来额外的运行费用;3. 对操作技术和管理水平要求较高,需要专业人员进行操作和维护。

转炉干法除尘系统煤气回收在工业领域有着广泛的应用。

在煤炭、化工、冶金、电力等行业,煤气回收可以有效净化煤气,提高资源利用率,降低排放浓度,符合国家环保政策的要求。

转炉烟气干法除尘净化系统分析

转炉烟气干法除尘净化系统分析作者:张英来源:《中国科技博览》2012年第32期中图分类号:X959 文献标识码:X 文章编号:1009-914X(2012)32- 0050 -011.概述氧气转炉炼钢采用吹氧冶炼,在吹炼过程中,其烟气量烟气成份和烟气温度随冶炼阶段呈周期性变化。

同时在吹炼过程中,会产生大量烟尘和CO气体,特别在吹炼中期CO浓度可达80%以上,一般情况下,转炉煤气成份中CO的含量占55~66%(体积百分比),当CO含量在60%左右时,其热值可达8000kJ/Nm3,比高炉煤气热值高一倍还多,是一项仅次于焦炉煤气的宝贵的二次能源。

为此国内外企业都致力于转炉煤气回收与利用技术的开发研究工作。

并且烟尘量一般为10~20kg/t钢,从中可以看出,在氧气转炉炼钢中烟尘中铁含量也很高,因此都有很高的回收利用价值。

通过转炉煤气的回收,不仅可以节约大量能源,而且对烟尘加以综合利用,变废为主,同时又净化了大气环境。

2“LT”干法除尘系统说明“LT”法烟气净化回收处理工艺设施主要由烟气冷却系统、烟气净化系统、烟气回收系统、水处理系统和热压块组成。

烟气冷却系统由活动烟罩、罩裙和汽化冷却烟道等组成。

其主要功能是捕集、冷却烟气,回收烟气显热。

烟气净化系统由蒸发冷却器、电除尘器、粗粉尘输送系统、细粉尘输送系统、ID主引风机和放散烟囱等组成。

其主要功能是对烟气进行再冷却、对烟气进行净化、将收集下的粉尘输送至热压块设施。

烟气回收系统由切换站和煤气冷却器等组成。

其主要功能是回收烟气潜热,将合格煤气降温后送入煤气柜。

水处理系统由水泵和冷却塔等组成。

其主要功能是为蒸发冷却器和煤气冷却器供水。

热压块设施由回转窑、压块机及粉尘和成品块输送设备等组成。

其主要功能是将粉尘热压成块,替代转炉冶炼所需的废钢或铁矿石。

转炉煤气干法净化回收系统中关键设备是圆筒型干法电除尘器。

圆筒型干法电除尘器转炉煤气干法电除尘器主要由圆筒形壳体、收尘部分、清灰系统和输灰系统等组成。

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究一、引言煤气回收是当前工业生产中一个备受关注的问题。

煤气回收既可以减少环境污染,又可以提高能源利用率。

转炉干法除尘系统在煤气回收方面具有潜在的应用价值。

本文将对转炉干法除尘系统煤气回收进行分析与研究,探讨其技术优势、存在的问题以及未来发展方向。

二、转炉干法除尘系统煤气回收技术优势1. 降低环境污染传统的煤气回收技术存在排放物中煤尘粒子过多的问题,而转炉干法除尘系统可以有效地减少煤尘排放,降低环境污染。

2. 提高能源利用率转炉干法除尘系统可以将煤气回收后的煤气重新利用,从而提高能源利用率。

这对于能源资源的合理利用具有重要意义。

3. 节约能源消耗在煤气回收过程中,传统的工艺一般需要耗费大量的能源,而转炉干法除尘系统采用先进的高效除尘技术,可以节约能源消耗。

三、转炉干法除尘系统煤气回收存在的问题1. 技术成熟度不高目前转炉干法除尘系统煤气回收技术相对较新,技术成熟度不高,存在着很多技术难点有待攻克。

2. 设备成本较高转炉干法除尘系统煤气回收需要大量设备和投入,设备成本较高,对企业来说是一个不小的负担。

3. 运行维护成本较高转炉干法除尘系统煤气回收的长期运行和维护成本也较高,这对企业的经济效益产生一定的影响。

四、未来发展方向1. 技术研究与创新针对转炉干法除尘系统煤气回收存在的问题,需要加大技术研究与创新,解决技术难题,提高技术成熟度。

2. 降低成本可以通过技术改进和设备优化的方式,降低转炉干法除尘系统煤气回收的设备成本和运行维护成本。

3. 政策支持政府可以出台相关政策,给予企业一定的补贴和支持,鼓励企业积极推进转炉干法除尘系统煤气回收的应用。

四、结论转炉干法除尘系统煤气回收具有一定的应用前景和发展潜力,但目前仍存在一些问题和难点需要克服。

通过技术创新、成本降低、政策支持等方面的努力,未来转炉干法除尘系统煤气回收技术将得到进一步发展和推广。

企业也应该关注煤气回收技术的发展趋势,积极应对市场变化,抓住机遇,推动技术升级,提高企业竞争力。

210t转炉干法除尘煤气分析-最终

作者简介:李维虎(1977-),男,内蒙古包头市人,冶金机械工程师,从事转炉设备维护工作。

210t 转炉干法除尘煤气净化回收分析李维虎,赵保民,杨文涛,赵鸣(包钢(集团)公司薄板坯连铸连轧厂,内蒙古 包头 014010)摘要:包钢薄板厂210t 转炉一次除尘改造为干法除尘后,转炉煤气质量和煤气回收量相对于湿法除尘均有了明显的改善,而且本文介绍了干法除尘煤气回收系统的可靠性和安全性。

关键词:干法除尘;煤气回收;The analysis of purification and recovery for 210tconverter DDS gasLI Wei-hu, ZhAO Bao-min, YANG Wen-tao, ZhAO MingAbstract: BAOGANG CSP plant finish the changing from the OG system to DDS system , the quality and amount of converter gas make the great improvement , and introduce the reliability and security of the DDS gas recovery system . Key words :DDS system; gas recovery; 1 前言: 包钢薄板坯连铸连轧厂两座210t 转炉干法除尘技术采用了奥钢联在LT 法基础上改造、完善的DDS 技术。

在2006年初开始了转炉干法除尘的改造,于2006年7月和8月两座转炉干法除尘完成了改造工作,并先后投入了生产运行。

生产近两年来,干法除尘煤气回收系统运行是安全、可靠的,转炉煤气质量和回收量相对于湿法除尘均有显著的改善和提高。

2 转炉干法除尘煤气分析回收与质量:在吹炼过程中,熔池碳氧反应生成大量CO 和少量CO2,同时由炉口吸入部分空气,夹杂冶炼过程中少量分解出来的气体和水份,进入冷却烟道,经干法除尘冷却、净化后进行回收。

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究转炉干法除尘系统是钢铁生产过程中的重要设备,主要用于对转炉炉烟气中的煤气进行收集和处理。

煤气中含有大量的有害物质,因此必须对其进行有效的处理和回收。

本文以转炉干法除尘系统煤气回收为研究对象,对其进行了分析和研究,以期为相关领域的技术改进和设备优化提供参考。

转炉干法除尘系统煤气回收具有重要的意义。

煤气回收可以有效降低环境污染。

转炉炉烟气中含有大量的煤气,其中包括二氧化硫、氮氧化物等有害物质,如果不进行回收处理,将对环境产生较大影响。

煤气回收可以实现资源化利用。

煤气回收后可以提取出其中的有价值成分并进行利用,从而减少资源的浪费和能源的消耗。

对转炉干法除尘系统煤气回收进行研究和分析,有助于提高钢铁生产的环保技术水平和资源利用效率。

二、转炉干法除尘系统煤气回收的技术原理转炉干法除尘系统煤气回收的技术原理主要包括煤气的收集、净化和回收。

煤气收集是指将转炉炉烟气中的煤气进行有效的收集和集中。

通常采用的方法包括换热器冷凝、湿式电除尘等。

煤气净化是指对收集到的煤气进行净化处理,去除其中的杂质和有害成分。

煤气回收是指将净化后的煤气进行有效的回收利用,通过化学反应或物理分离等方法,提取其中的有价值成分并进行利用。

转炉干法除尘系统煤气回收的技术难点主要包括煤气的高效收集和净化处理,以及回收后的煤气利用技术。

煤气的高效收集需要克服炉烟气中煤气稀释、温度低等问题,确保收集到的煤气质量满足回收要求。

煤气的净化处理需要解决净化效率高、操作稳定等问题,确保净化后的煤气达标排放。

回收后的煤气利用技术需要克服低温下的化学反应难点,确保提取出的有价值成分达到工业利用标准。

转炉干法除尘系统煤气回收的应用前景广阔。

随着钢铁产业的发展和环境保护意识的提高,对煤气回收技术的需求将越来越大。

转炉干法除尘系统煤气回收技术不仅可以提高钢铁生产的环保水平,还可以实现资源化利用,具有很高的应用价值和市场前景。

加强对转炉干法除尘系统煤气回收技术的研究和应用推广,将为我国钢铁产业的可持续发展和环境保护事业做出重要贡献。

莱钢转炉烟气干法除尘系统的研究与优化

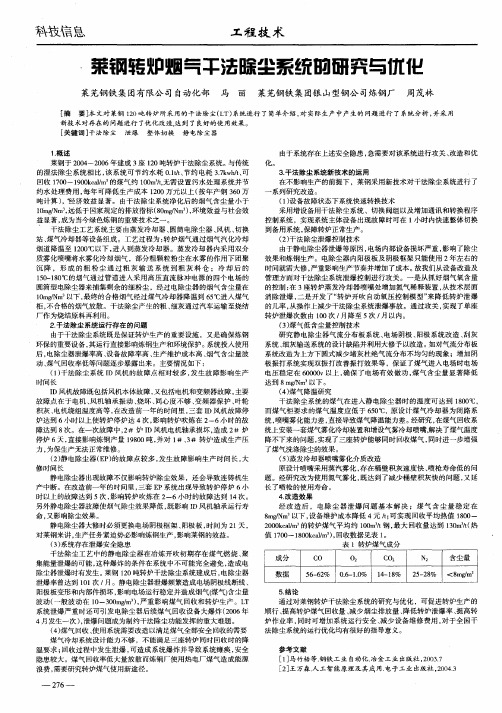

效果和炼 钢生产 。电除尘器 内阳极板及 阴极框架 只能使用 2 年左 右的 时间就需 大修 , 严重影响生产节奏并增加 了成本 。 故我们从设备改造及

管理方面对 于法除尘系统泄爆控制进行攻关 。一是从抓好烟气 氧含量 的控制 : 3座转炉蒸发冷却器喷嘴处增加氮气稀释装置 , 在 从技术层面 消除泄爆 , 二是 开发了“ 转炉开 吹 自动氧压控制模型 ” 降低转炉泄爆 来 的几率 , 从操作上减少干法除尘系统泄爆事故 。通过攻关 , 实现 了单座 转炉泄爆 次数 由 10次 , 0 月降至 5 , 次 月以内。 () 3煤气低含尘量控制技术 研究 静电除尘器气流分 布板系统 、 电场 阴极 、 阳极系统改 造 、 刮灰

科技信息

工 程 技 术

莱钢转炉烟号干法隐尘系统硇硼穷与优化

莱 芜钢 铁 集 团有 限公 司 自动 化部 马 丽 莱芜钢铁 集 团银 山型钢公 司炼 钢厂 周 茂林

[ 摘 要] 本文对 菜钢 1 0吨转炉所采 用的干法除尘( T) 2 L 系统进行 了简单介绍 , 实际生产 中产 生的问题 进行 了系统分析 , 对 并采用 新 技 术 对 存在 的 问题 进 行 了优 化 改造 . 达到 了 良好 的 使 用 效 果 。 [ 关键词] 干法除尘 泄爆 整体切换 静 电除尘器

3干法除尘 系统新技术的运用 . 在不影响生产 的前提下 ,莱钢采用新技术对干法 除尘 系统进行 了 系列研究改造 。 () 1设备故 障状态下系统快速转换技术 采用增设备用干法 除尘系统 、切换 阀组 以及增加通讯 和转换程序 控制系统 , 实现 系统 主体设备 出现故 障时可在 l 时内快速整体切换 小 到备用系统 , 障转炉正常生产。 保 ( ) 除尘泄爆控制技术 2干法 由于静 电除尘器泄爆等原 因, 电场 内部设备损坏严重 , 影响 了除尘

转炉炼钢中干法除尘技术研究

爆炸极 限 进行快速切 换 ,以达 到回收尽可 能多 的转炉 煤气 的 目的 :另外 ,为避免 开关转换不会 导 致烟气压 力的突然 变化 ,在转 炉烟 气捕集段 产 生 干 扰 性 的 烟 气 喘 振 现 象 , 阀 门 关 闭 时 必 须在转换 的终点位 置完全密封 ,为此干法系 统 的钟 型阀配有液压装 置 ,与 调节 控制装置 协 同保证在 排放烟 囱和 煤气柜之 间 阀门快速 切换,阀门切换时间控制 在 3秒 时间范围内。 5 . 煤 气 冷 却 器 煤气冷 却器在静 电除尘器 后主要起洗 涤 降温作用 ,把经过 静电除尘器 除尘的合格 的 回收烟气( 1 5 0 ℃ ̄2 0 0  ̄ C) 降温到低 于 7 0 ℃ 后 送入煤气柜 ,并进 一步除尘 以减少 回收至煤 气柜 的煤气 含尘量 。煤 气冷却器 内上部装有 两层喷水系 统 ,合格烟 气从煤气冷 却器下部 进入顶 部排 出,从而达 到降温 作用及进一步 净化回收的煤气功能。

C + H2 O— C O+ H2 一Q 2 C O+ O 2  ̄2 C O 2 + Q 2 H2 + O 2 —2 H2 O + Q

转炉冶炼 过程中 ,含 有大量 C O的高温 烟 气 经 冷 却 后 才 能 满 足 干 法 除 尘 系 统 的 运 行 条件 。 蒸 发冷 却器入 口的烟气温度 为 8 0 0 ℃~ 1 0 0 0 ℃, 出 口温度 约为 2 7 0 ℃才 能达到 静电除 尘器的条 件。为此 ,采用 了 1 0只双流 喷嘴调 节最佳水量 降温 。双流 喷嘴 的水量 根据进入 蒸发冷却器 的转炉烟气 进、 出口温 度及流量 随 时 调 整 。通 入 的 蒸 汽 将 水 雾 化 成 微 小 的水 滴 ,水滴受烟 气加热被 蒸发汽化 ,在汽化过 程中吸 收烟气 的热量,从而 降低烟气 温度 。 蒸发冷却 器除 了冷 却烟气功 能外 ,还 可 依靠气流 的减 速 以及进 口处水滴对 烟尘 的润 湿 将粗颗粒 的烟尘分 离出去 ,达 到除尘 的 目 的。粉尘聚积 在蒸发冷 却器底部 由链式输送 机输 出。 2. 静 电除尘器 静 电除尘 器有一个 圆筒 形的钢 板外壳 , 壳体外表 面带有 隔热装 置,设计有 4个独立 的 电场 ,平行 布置 。与除尘器 的外 壳相连接 的 阳 极 板 之 间 形 成 通 道 , 需 净 化 的 烟 气 流 经 这 些通道 ,在 集尘 电极板 框架 间装 有与高压 供 电系统连接 的电极 ( 阴极 ) ,由绝缘支架支 撑 。工 作 电压 6 7 k V,峰 值 电压 l 1 l k V, 由 此产 生的 电晕 ,将导致形 成带负 电荷的气体 离子,在放 电 电极和集 尘 电极之 间的 电场作 用 下,细小 的粉尘颗粒 由于受到气 体离子 的 作 用带上 负电,在 电场 作用下在集 尘阳极板 上 堆集 。积聚 在集尘 电极上的细颗 粒粉尘通 过 振打脱尘系 统,掉落在 静 电除尘 器底部 , 由扇形 刮灰装 置收集到 电除尘器底 部的链式 输灰机 中。 3. 轴流风机 在 干法除尘 系统 内,烟 气依靠 轴流风机 提供驱动力 ,是整个干法除尘系统的动力源 。 该种风机 具备效 率高、气流 为线型 的优 点。 与 电除尘 器配合 ,引导并驱 动转 炉烟气 呈柱 塞形流动。 4 . 切 换 站 主 要 由两 个 严 密 密 封 的 具 有 调 节 性 能 的 钟 型阀组成 ,负责在放 散烟 囱和煤 气柜之 间

转炉干法除尘灰循环利用合理性探讨及试验研究

西区炼钢厂

一炼钢厂

174433

1974526

27.00

27.70

表2 2014年12月转炉干法除尘灰产量及回收量ቤተ መጻሕፍቲ ባይዱ

工序产量(t) 单位 指标 品种 当月 22 kg/t 22 kg/t 炼钢粗灰 炼钢细灰 炼钢粗灰 炼钢细灰 461188 累计 5152091 本月(t) 2766 7910 1568 4063 累计(t) 30685 89398 17992 43309 当月(kg/t) 23.15 累计(kg/t) 23.31 回收量

图8 链篦机-回转窑生产线

图7 加料系统

20

四、实验研究

4.2 利用转炉除尘细灰制备永磁铁氧体粉料

图9 铁氧体预烧料

烧结温度 1195 1200 1220 1230 1235 Br (mT) 408.7 403.0 407.5 410.1 414.0 Hcb (kA/m) 249.0 267.7 246.1 241.6

12

三、邯钢转炉除尘灰基本情况

3.4 邯钢转炉除尘分析检测

Element O Si Ca Fe Wt% 30.83 0.64 1.32 64.79 At% 60.06 0.71 1.03 36.17

图4 转炉干法除尘细灰的表面形貌及能谱分析结果

转炉除尘灰杂质含量比较多,其中包括CaO、SiO2,能谱打点位置上除去 杂质中氧含量为: At%( O )= 57.61%。从能谱分析结果经计算可以看出, 转炉除尘灰中氧化铁的含量比较高,含有少量Fe3O4,是制备铁系颜料的理 想原料。

15

四、实验研究

4.1 利用转炉除尘细灰制备氧化铁红

1000 800

炉内温度(℃)

600

转炉干法除尘系统煤气回收的分析与研究

转炉干法除尘系统煤气回收的分析与研究1. 引言1.1 研究背景目前,在转炉干法除尘系统中,煤气回收的研究与应用还处于初级阶段,存在一些尚待解决的问题。

煤气回收的效率和稳定性需要进一步提高,同时在实际应用过程中,如何将煤气回收技术与转炉除尘系统有效结合,实现最佳的减排效果也是亟待探讨的问题。

深入研究转炉干法除尘系统煤气回收技术,探索其在炼钢生产中的应用潜力,对于提高炼钢厂烟气治理效率,降低能耗、减少污染物排放,具有重要的意义。

本文旨在对转炉干法除尘系统煤气回收进行深入分析与研究,为相关领域的研究和实践提供参考与借鉴。

1.2 研究目的本研究旨在探讨转炉干法除尘系统煤气回收的技术可行性和效果,通过分析研究,明确煤气回收在除尘系统中的作用机制和影响因素,为提高煤气回收率和除尘效率提供科学依据。

具体研究目的包括:1. 分析转炉干法除尘系统中煤气回收的原理,探讨其在除尘过程中的作用方式和效果;2. 设计相应的实验方案,对转炉干法除尘系统煤气回收进行实验验证,并对实验结果进行系统分析;3. 综合评价研究结果,探讨转炉干法除尘系统煤气回收的有效性和促进作用;4. 展望未来研究方向,提出煤气回收技术的发展趋势,并为相关领域的工程应用和技术创新提供参考。

通过以上研究目的的实现,旨在为转炉干法除尘系统煤气回收技术的优化和应用提供理论支持和实践指导,推动工业生产过程中资源循环利用和环境保护的目标实现。

2. 正文2.1 转炉干法除尘系统概述转炉干法除尘系统是一种用于处理转炉烟气中颗粒物和污染物的设备,具有很高的除尘效率和处理能力。

它主要由除尘器、除尘风机、灰斗、废气管道等部件组成,通过物理和化学的方式将烟气中的颗粒物和污染物去除,并将净化后的废气排放到大气中。

转炉干法除尘系统在炼铁过程中起着至关重要的作用,能够有效地减少烟气中的粉尘和有害物质排放,保护环境,提高生产效率。

其工作原理是通过引入干净空气以形成气流将烟气中的颗粒物吸附到除尘器壁上,进而收集和处理。

干法除尘在210t转炉的研究与应用

2 E 2 C耗水量 ; 3 h 2 m / 6

E P细 灰输送 系统 , 加备 用输 灰线 , S 增 取

消 了斗提机 前 的 水平 螺 旋 输 灰 机 , 大 限 度 最

蒸汽耗量 ; h L /

8

8

蒸汽耗量 ; h

8 78 .

减 少 故障停 机 , 全 满 足 了设 备 点 检定 修 的 完

干 法除 尘在 2 0 转 炉 的 研 究 与应 用 1t

2 0转 r 1

摘

王 明 理

要

涟钢 20 转炉煤气 干法 除尘 ( D ) 术应 用两年来 , 1t D S技 设备 安全 稳顺运行 , 保证 了转 炉的正

常生产 。煤气 回收从 8 m / , 0 t逐步提高到 2 1 0 1年的 18m / , 0 t 目前 稳定在 15m / , 1 t煤气含 尘

箱式 消音 器 : 国产 ;

从 工 艺 流 程 和装 备 看 , D D S系 统 较 O G

湿 法 复杂 , 与转 炉 汽 化及 冶 炼 等 工艺 联 系 紧 密 , 锁条件 众 多。应 用 中发 现设计 欠完 善 : 联 转 炉供 氧制 度 、 加料 制度 、 冶炼 操 作 、 煤气 管

加 大细灰 斗提 机 电机功 率 , 1 5 W 调 由 .k 整 为 2 2 W , 决 电 机 过 载 问题 , .k 解 同时 对 斗

提机 的 出 口溜 管 改 造 , 解决 了该 处 积 灰 堵 塞 问题 。

E C区域备件国产化 : 喷枪国产化年节约

成本 3 O万 元 。

表 2 E C喷 枪 国 产 化 前 / 介 质 参 数 及 效 果 V 后

设 定 的 I 机风 量偏 低 , 口返 烟不 仅 D风 炉 存 在安 全 隐患 、 响高层 平 台环境 , 影 同时转 炉

干法除尘自动控制系统的研究与应用

干法除尘自动控制系统的研究与应用论文导读:对其自动控制系统进行改进。

改进,干法除尘自动控制系统的研究与应用。

关键词:自动控制系统功能,改进1前言莱钢三座120吨转炉烟气净化及煤气回收采用干法除尘技术,干法除尘系统的设备在布置上根本分两局部:蒸发冷却器在转炉跨内,静电除尘器、风机、液压站、放散烟囱和煤气冷却器分布在厂房外。

其中的每个设备都非常重要,哪个设备出现了问题都将影响整个系统的进行,而这些设备的维修需要一个漫长的过程,因此原有的控制系统已不能适应转炉炼钢生产的快速节奏和环保要求,为此我们通过研究,对其自动控制系统进行改进,对于三座转炉公用的斗式提升机和刮板输送机,增加一套备用细灰运输系统,蒸发冷却器局部增加一旁通管路,当主管上的水调节阀和切断阀出现故障时切换到主管,从而不影响烟气的冷却,新上一套4#静电除尘器系统,哪个炉子的静电除尘器出现问题时可以切换到4#静电除尘器,新上一套备用风机系统和4#风机切换站系统,哪个炉子的风机出现问题时可以切换到备用风机系统或4#风机切换站系统,从而不会影响生产的正常进行。

2工艺流程简述转炉炼钢过程中,氧气与碳反响生成具有高含量一氧化碳的尾气。

由于与工艺相关的原因,加热期间的烟道气流量、烟道气成分和温度是不同的。

在高热的转炉烟道气可被有效使用之前,必须对它进行冷却和除尘。

离开转炉的主烟道气在余热锅炉中得到降温,出口可得到约为850℃的烟道气平均出口温度。

水被直接喷入要被冷却的烟道气流中。

应将喷水速率选择为能确保被转炉热烟道气完全汽化,同时借助于双介质喷嘴实现水的雾化。

除了冷却转炉烟道气之外,由于烟道气速度减速和用水滴湿润粉尘的缘故,出现集尘。

被收集的粉尘量取决于转炉工艺及在吹氧阶段添加石灰的速率和时间。

从蒸发冷却器出来的200℃左右的烟道气进入静电除尘器。

静电除尘器包括并排布置的集电电极和呈缺口的条状电极状的放电电极。

在静电场的作用下,气体离子向地迁移,导致电流流动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

华中科技大学硕士学位论文转炉煤气干法除尘喷淋系统实验研究姓名:王聃申请学位级别:硕士专业:工程热物理指导教师:靳世平2011-01-07华中科技大学硕士学位论文摘要我国钢铁产量连续13年位于全球第一,炼钢产生的大量转炉煤气在当今世界提倡的节能环保的大趋势下,各国都在积极开展回收利用工作。

目前两种比较成熟的煤气回收技术中干法除尘系统更为经济和环保,将成为未来转炉煤气回收利用的主要的发展方向。

这套转炉煤气干法除尘系统是德国专利,所以为了实现其国产化,有必要对该系统进行研究。

该系统中重要设备之一的蒸发冷却器中的核心部件双流喷嘴是德国鲁奇公司的专利,目前国内引进的干法除尘系统中的蒸发冷却器的壳体可以在国内生产,但是双流喷嘴还需要国外提供,本论文受企业所托,对双流喷嘴的雾化性能进行研究,以期对实现双流喷嘴的国产化提供帮助。

本文首先对单个双流喷嘴的雾化性能进行实验,得到雾化锥角,雾化过程中两相流体的压力和流量性能曲线,气体和液体相互的影响关系,同时,创新地对双流体喷嘴的多个喷嘴的不同排列对雾化均匀性的影响进行了研究。

在实验过程中,对雾化锥角的测量采用的是经济的摄像法,通过计算机处理得到雾化锥角的大小。

通过距离喷嘴布置板一定高度的试管采集喷雾的分布,然后进行数据处理得出雾化均匀性的影响因素。

实验结果表明两相流体的压力和流量近似成正比关系;当气体压力升高时,液体流量会减小;雾化均匀性与喷嘴半径和个数有密切关系。

实验中还对喷嘴进行改进,经测试表明旋流叶片对雾化锥角起到积极作用。

另外,文章总结和论述改进雾化研究的三种方法。

关键词:转炉煤气干法除尘;蒸发冷却器;双流喷嘴;雾化特性;压力;流量;雾化均匀性华中科技大学硕士学位论文AbstractOur country has been the biggest country of steel production around the world for thirteen years,and at the same time environmental protection is getting an increasing amount of attention from the public. Purifying and recoverying converter gas is one of the effective ways to save energy, on which people from various countries have been researching. At present, there are two mature dedusting systems, i.e. the dry dedusting and wet dedusting. As dry dedusting system has more economic value and less pollution over the wet dedusting system, it becomes the main trend for further development. The dry dedusting system is invented by Thyseen steel company of Germany; the core equipment in this system is the evaporative cooler, in which the most important device is the twin-fluid nozzle patented by Lurgi Company. In the present condition, we can produce the shell of the evaporative cooler, while we still need to buy the twin-fluid nozzle from the Lurgi Company. In all, a lot of enterprises want to do research on twin-fluid nozzle.In this thesis, we did some experiments on the atomization performance of the twin-fluid nozzle and two results were concluded: the atomization angle, and the relation between the fluid pressure and flow rate of the two-phase fluid. Meanwhile, the different permutation of the nozzle was studied. The atomization angle was measured by economic camera method, dealing with the photo through the computer. In this way, we got the different heights of collection caused by the atomization distribution and marked them.The experimental results showed that the pressure of the two-phase fluid body was approximately proportionality to its flow. When the gas pressure increased, the liquid flow would reduced the uniformity of atomization which was closely related to the radius and the number of nozzles. In this experiment the nozzle was improved as well. The test results indicated that the swirl leaves played a positive role on the angle of atomization. In addition, three methods to improve atomization in our dissertation were summarized and dissertated.Keywords: converter dry dedusting system, evaporative cooler, twin-fluid nozzle., atomization, pressure, flow, spray perfomance独创性声明本人声明所呈交的学位论文是我个人在导师的指导下进行的研究工作及取得的研究成果。

尽我所知,除文中已标明引用的内容外,本论文不包含任何其他人或集体已经发表或撰写过的研究成果。

对本文的研究做出贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律结果由本人承担。

学位论文作者签名:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,即:学校有权保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权华中科技大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

本论文属于保密□,在______年解密后适用本授权书。

不保密□。

(请在以上方框内打“√”)学位论文作者签名:指导教师签名:年月日年月日华中科技大学硕士学位论文1 绪论1.1 项目背景改革开放后,我国钢铁产量一路攀升。

伴随着我国快速工业化的进程,钢铁厂源源不断地输运钢铁到国内的各个新兴的工地上、工厂里。

我国的粗钢产量连续13年居世界第一。

进入21世纪以来,我国钢铁产业快速发展,粗钢产量年均增长21.1%[1]。

我国2009年的钢铁产量达到56800万吨,居世界第一。

中国社会科学院2010年8月22日在北京发布的《产业蓝皮书:中国产业竞争力报告(2010)》这样表示。

蓝皮书指出,2009年,中国粗钢产量达56800万吨,是排名前五的日本、俄罗斯、美国和印度粗钢产量之和的2.2倍,进一步确立了中国是世界钢铁大国的地位[2]。

面对全球环境日益恶劣、气候变暖的压力,全球都在开展环境保护工作。

2009年12月7日到8日的哥本哈根世界气候大会中,我国发表观点要实现到2020年的二氧化碳排放强度降低40%-45%的目标。

在这个全球对环境保护和能源能效重视的大环境下,把转炉炼钢产生的含热值比较高的转炉煤气回收利用成为各个钢厂的节能降耗的新趋势,近二十年来,转炉煤气的回收利用成了各大钢铁厂一个炙手可热的项目。

1.2 国内外转炉煤气的回收利用现状转炉炼钢产生的转炉煤气在小型钢厂回收率不高,没有引起足够的重视,但其含热量较高,很有利用的价值。

如表1-1所示的转炉煤气的参数,可以看出回收转炉煤气的温度很高,达到了1400~1600度,热值也很高,经过一个简单的计算,设平均烟气量为100立方米,每吨生铁产生的热量可以使每吨水升高200度。

由此可见,如果对氧气转炉烟气进行净化与回收,可以节省大量能源,现在很多冶金工厂利用回收的热量已经能够做到负能炼钢。

而且从表1-1中可以看出,回收的粉尘因含全铁达70%左右,可以综合利用变废为宝,同时又净化了大气环境。

因而国家在“十五”规划中《转炉烟气净化回收技术》作为重点开发推广技术项目[3-7]。

华中科技大学硕士学位论文表1-1转炉煤气参数[3,4]烟气能量(吨生铁) 6800~10000KJ/m3烟气量(吨生铁)80-110m3烟气温度(℃) 1400~1600烟尘浓度(g/Nm3) 100~120烟尘成分 FeO,Fe2O3,Fe3O483%,CaO9%,SiO23.64%,余为其它烟气粒度 <10μm占5.6%60~80%,CO215~20%,氮、氢和微量氧烟气成分(体积百分数) CO转炉煤气是一种优质燃料和原料,其主要用途包括[8]:1)可以替代焦炉煤气或天然气用于炼钢烘烤;2)可以替代传统的煤粉和焦炭用于活性石灰生产;3)转炉煤气可以送入全厂管网用于发电、轧钢加热炉、炼钢热风炉等;4)由于含CO比较高,所以可以用于化工生产甲酸等。