转炉除尘工艺流程

玉钢转炉二次除尘

玉钢转炉二次除尘及混铁炉除尘工艺江渝瞿仁静(云南省冶金研究设计院,云南昆明650031)摘要:根据烟气的特性,分析烟气运行轨迹,在转炉炉前设置捕集罩,有效地捕集转炉烟气;在混铁炉兑铁口和出铁口设置捕集罩,对混铁炉兑铁水和出铁水产生的烟气进行捕集。

烟气捕集率达到95%以上,经除尘净化后排放烟气低于国家排放标准,岗位含尘浓度符合国家卫生标准。

关键词:转炉混铁炉烟气除尘工艺捕集罩1 前言玉溪新兴钢铁有限公司(简称玉钢),由昆钢集团投资25亿元兴建的国有独资企业,工程设计生产能力为100万吨铁、100 万吨钢、60万吨材。

2003年11月破土动工,2005年2 月2号高炉出铁,3月出钢,10 月中宽带热轧全线热负荷试车成功。

建成450m高炉2座,50t转炉32 座。

转炉炼钢主车间一次建成,转炉为氧气顶吹转炉,公称容量为50t。

两座炼钢炉共用一座600t混铁炉,安装在加料跨内,铁水来自本厂高炉,采用65t铁水罐运输。

转炉一次烟气净化采用湿法除尘。

炼钢车间由翻渣跨、加料跨、转炉除尘跨、钢水接受跨、浇铸跨及出坯跨组成。

两座转炉及混铁炉,没有进行二次除尘。

转炉加料及出钢时,炼钢车间顶部黄烟滚滚。

本工程包含炼钢转炉二次除尘及混铁炉除尘。

炼钢转炉二次除尘工程包含:1#、2#转炉二次除尘烟罩、除尘管道、布袋除尘器、风机、烟囱及配套的公用工程等。

混铁炉除尘工程包含:除尘烟罩、除尘管道、1布袋除尘器、风机、烟囱及配套的公用工程等。

本工程于 2007 年 3 月采用(EPC )总承包方式进行招标建设,由中国有色金属工业第十四冶金建设公司和云南省冶金研究设计院联合体中 标。

工程总投资约 2000 万元。

2007 年 4 月 13 日开工,2007 年 7 月初 建成投产,8 月 25 日竣工验收。

工程达到设计要求,符合玉钢公司要求, 获得云南冶金工程质量监督站颁发的“优良标准质量证书”。

2 烟气特性2.1 转炉二次烟尘参数转炉二次烟尘主要是氧化铁、石墨等有害物等,产生于兑铁水、加 废钢、加散状料、出钢、出渣等工序中,随热量上升,呈黄色。

转炉干法除尘

1.1、转炉除尘概述1.2、转炉干法除尘技术的发展1.3、干法除尘的优点1.4、干法除尘的特点一、转炉干法除尘概述1.1转炉除尘概述目前,转炉烟气净化回收系统主要有“湿法”和“干法”两种。

前者以日本的OG法为代表,采用双级文丘里湿法来捕集转炉烟气中的粉尘。

后者以德国的LT法为代表,采用干式电除尘器捕集转炉烟气中的粉尘。

我国现有的转炉煤气净化与回收系统,大多采用传统的湿法除尘技术(OG法)。

一、转炉干法除尘概述1.2转炉干法除尘技术的发展LT法是由德国鲁奇(Lurgi)、蒂森(Thyssen)二家公司在上一世纪60年代末联合开发的一项技术。

LT是Lurgi和Thyssen的缩写。

1980年最先成功的在Thyssen的400t转炉投入使用。

自此,LT法经历了30多年的发展,技术上日趋成熟,目前世界上有几十套LT系统在投入使用。

1994年,我国宝钢二炼钢最先引进LT法回收技术。

此后,山东莱芜钢铁公司、包钢二炼钢等转炉先后也采用了该技术。

1.3干法除尘的优点转炉干法除尘技术在国际上已被认定为今后发展方向,它可以部分或完全补偿转炉炼钢过程的全部能耗,可实现转炉无能耗炼钢的目标。

除尘效率高。

经LT除尘器净化后,煤气残尘含量(标态)最低为10mg/m3,比OG系统的100 mg/m3低。

转炉干法除尘技术既满足冶金工业可持续发展的要求,也符合国家产业和环保政策。

一、转炉干法除尘概述1.3干法除尘的优点✓无污水、污泥。

从冷却器和LT系统排出的都是干尘,混合后压块,可返回转炉使用。

✓电能消耗量低。

从综合电耗来看,LT系统的电耗量要远低于OG系统电耗量。

✓投资费用高,但回收期短。

若改造老厂设备,投资费用还可降低许多。

✓采用ID风机,结构紧凑,占地面积小,投资费用可降低许多。

一、转炉干法除尘概述1.4干法除尘的特点✓技术要求较高,回收煤气在进入电除尘器之前,必须具有可靠的、精确的温度和湿度控制,同时要求在实际操作中要严格安全运行等制度。

转炉湿法除尘工艺流程

转炉湿法除尘工艺流程英文回答:The process of wet flue gas desulfurization (FGD) in a converter furnace involves several steps to remove sulfur dioxide (SO2) from the flue gas emitted during the steelmaking process. Let me explain the process in detail.1. Flue Gas Absorption: The first step is to absorb the flue gas containing SO2 into a liquid absorbent. This is usually done in a spray tower or an absorber. The absorbent, typically a solution of limestone or lime, reacts with the SO2 to form calcium sulfite or calcium sulfate.2. Oxidation: After the absorption, the calcium sulfite or calcium sulfate needs to be oxidized to convert it intoa more stable form. This is achieved by introducing air or oxygen into the absorber. The oxidation reaction converts calcium sulfite to calcium sulfate, which is a solid product.3. Solid-Liquid Separation: The next step is to separate the solid calcium sulfate from the liquid absorbent. This is done using various separation techniques such as settling, filtration, or centrifugation. The solid calcium sulfate is then collected and disposed of, while the liquid absorbent is recycled back to the absorber.4. Gypsum Production: The collected calcium sulfate can be further processed to produce gypsum, which has various industrial applications. Gypsum is commonly used in construction materials, such as plasterboard and cement.5. Wastewater Treatment: The liquid waste generated during the wet FGD process contains impurities and needs to be treated before disposal. Various treatment methods, such as sedimentation, filtration, and chemical precipitation, are used to remove impurities and ensure compliance with environmental regulations.Overall, the wet FGD process in a converter furnace effectively removes sulfur dioxide from the flue gas,reducing air pollution and minimizing the environmental impact of steelmaking operations.中文回答:转炉湿法除尘工艺是一种用于去除转炉炼钢过程中烟气中二氧化硫(SO2)的方法。

转炉二次除尘工艺流程

转炉二次除尘工艺流程

想当年我刚接触这玩意的时候,那叫一个懵圈啊!不过后来慢慢摸索,总算是搞明白了。

这转炉二次除尘啊,简单来说就是把转炉生产过程中产生的那些个粉尘啥的给弄干净喽。

咱先说第一步哈,哇,那粉尘扬起来的时候,就跟沙尘暴似的!这时候就得靠强力的吸尘设备,把它们一股脑儿吸进去。

我记得有一次,设备出了点小毛病,那场面,简直没法收拾!

然后呢,吸进去的粉尘得经过一系列的过滤和净化处理。

这中间的步骤可多了去了,我有时候都容易搞混。

就像那个啥,嗯...有个环节好像是要用到特殊的滤网,具体叫啥名来着?我这脑子!好像是叫“超级滤网”,哈哈,我自己瞎起的名儿。

说到这,我想起有个同行老李,他在这方面可是出了名的高手。

有一回跟他交流,可让我学到了不少窍门。

对了,您知道吗?这几年行业里对环保要求越来越高,这二次除尘的技术也在不断更新。

就说前段时间出的那个新设备,我看着都眼晕,感觉自己都快跟不上时代喽!

这流程里还有个关键的地方,就是要保证各个环节的密封性。

要是密封不好,那粉尘可就到处跑啦,跟没处理一样!唉,我之前就因为这个吃过亏,被领导好一顿批。

我这又扯远啦,不知道我讲的这些对您有没有点帮助?您要是有啥问题,随时跟我说!。

转炉二次除尘

钢梁、钢支架,对原有平台、屋架、钢柱 和室外管道支架进行加固、改造处理。 新增加部分支架。

结构形式

增加的转炉二次除尘及混铁炉除尘设施,

基础采用钢筋混凝土独立结构或桩基。 30m烟囱采用钢结构;管道支架采用钢 结构。 风机房采用框架结构,基础采用钢筋混 凝土独立结构或桩基。 仪表中控室采用砖混结构,基础为钢筋 混凝土独立柱基或桩基。

项目实施后达到的目标

大气污染物:转炉烟气以及混铁炉烟气经过干式

净化除尘系统后,含尘量<50mg/m3,达标排放。 经除尘处理,转炉和混铁炉操作台的含尘量 <10mg/m3,符合国家卫生标准。 固体污染物 :净化捕集后的烟尘,成分以铁氧 化物为主,其余为石灰粉及石墨碳片,加湿处理 后由汽车运输至烧结车间进行配料利用,没有废 物外排。

方案一图纸

推荐方案

根据施工难度、管道改造数量、对周围建

筑的影响及占地等各方面综合考虑,建议 采用方案一。 总用地面积4500m2, 总建筑面积650m2, 建构筑占地面积1400m2, 道路面积900m2, 建筑密度31.1%, 绿化面积900m2, 绿化率为20.0%。

低速四个档位。 转炉二次除尘风机速度控制信号由转炉氧枪 的提升、下降决定。 当转炉氧枪提起时,给转炉二次收尘风机一 个提速信号;当转炉氧枪降下时,给出转炉 收尘风机延时2min的降速信号。转炉炉后烟 罩阀门开、关由转炉倾动决定,当转炉向后 倾动达到出钢侧时阀门打开;当转炉由后倾 状态回到垂直位时,阀门关闭。

炉前烟尘捕集器

设置在炉前防烟室内,挡火门内侧上部,固

定于钢支柱上。 烟尘捕集器为矩形的烟气管道,在转炉进料 口位置下方开口捕集烟气,分左右两部分, 并设置活动挡烟帘。 炉前烟尘捕集器采用耐热材料制作,内部衬 耐火材料。 活动挡烟帘采用铁链及无缝钢管制作。

转炉LT法除尘技术

工程实例照片

-安装在汽化冷却烟道上的喷枪

工程实例照片

-汽化冷却烟道上的喷枪布置

工程实例照片

静电除尘器

工程实例照片

-放散烟囱

工程实例照片

-轴流风机

工程实例照片

-切换阀(杯阀)

工程实例照片

-排放效果

操作画面

Hale Waihona Puke -主画面操作画面-蒸发冷却器系统

操作画面

-轴流风机系统

操作画面

-静电除尘系统

对煤气回收及放散进行快速切换。当氧含量≥1%和煤气不符合回

收要求时,煤气经烟囱点火后放散,烟尘排放浓度小于 15mg/Nm3, 当氧含量<1%且煤气符合回收要求时,煤气进入喷淋冷却器,温

度降至70℃以下直接送入煤气柜,煤气含尘浓度小于10mg/Nm3 。

电除尘器收集下的粉尘通过输灰装置排出,可送至烧结直接利用。

中冶建筑研究总院有限公司 中冶建研工程技术有限公司 2013 年 3 月

转炉煤气干法净化与回收技术

工艺流程介绍

能耗排放指标对比

工程实例照片 操作界面 工艺系统优势

转炉一次干法除尘技术的应用与改进

转炉一次干法除尘技术的应用与改进关键词:除尘技术干法除尘静电除尘摘要:介绍转炉干法除尘系统的工艺流程、关键设备功能,并针对国内某钢厂转炉从投产到现在 LT系统在设备上和工艺上出现的问题,提出一系列解决措施。

生产实践表明,该系统目运行稳定,净化后烟气含尘量合格,符合国家环保标准。

1 工艺流程转炉烟气经汽化烟道冷却温度降到800~1 000 ℃后进入蒸发冷却器,在蒸发冷却器内部得以降温、粗除尘、调质,最终约有35%左右的灰尘在蒸发冷出口香蕉弯处被收集。

粗灰通过双板阀、链式输灰机等设备被送至灰仓并用汽车外送。

经过调质后的烟气进入静电除尘器[1],静电除尘器从入口到出口共有 4 个电场,4 个电场对烟气进行精除尘,收集剩余的粉尘,烟气经过静电除尘器后含尘量降到 10 mg/m3。

静电除尘通过扇刮系统、振打系统、链式输灰机等设备收集到剩下 65%的细灰。

烟气经过静电除尘器后,能回收的烟气经过煤气冷却器被冷却到70℃以下后进入煤气柜被回收再利用,不能回收的烟气通过放散塔点火装置燃烧放散。

工艺流程如图 1 所示。

2 关键设备功能介绍2.1 蒸发冷却器在转炉 LT 干法除尘系统中,蒸发冷却器起着关键性的作用,可以对烟气进行冷却、调质、粗除尘。

在蒸发冷却器上部均匀布置16个双介质雾化冷却喷枪[2],喷枪喷射出来的雾化水蒸气对烟气进行降温,使烟气在蒸发冷凝出口达到合适的温度,确保电除尘进口温度在140~160℃。

在降温的同时也对烟气湿度进行调质,使粉尘的比电阻达到更有利于静电除尘器捕捉的值。

约有35%的灰尘在蒸发冷却器香蕉弯处被收集后通过输灰系统运送到储灰罐。

2.2 静电除尘器静电除尘器主要由进口气流分布板、放电极、收尘极、振打系统、扇形刮灰系统、泄爆装置等部分组成。

静电除尘器的工作原理是:在阳极和阴极上通以高压(20~80kV)直流电流,其间产生一定强度的电场,使空气电离,产生大量的电子和正负离子,正离子向负极靠近被中和,负离子和电子在电场力作用下向收尘极运动,当含灰烟气通过电场后,固体尘粒与这些电子、负离子碰撞被荷电(粉尘获得电荷),荷电尘粒在电场力作用下向收尘极运动,被吸附在阳极板上。

转炉除尘工艺流程

转炉除尘工艺流程全文共四篇示例,供读者参考第一篇示例:转炉除尘工艺是指在炼钢过程中通过除尘设备去除转炉炉渣中的颗粒物和有害气体,保证生产环境清洁,符合环保要求。

转炉除尘工艺是炼钢工艺中不可或缺的一环,对保障生产安全、提高生产效率和改善环境质量起着至关重要的作用。

转炉除尘工艺流程包括颗粒物除尘和气体除尘两个部分。

颗粒物除尘是指通过除尘设备将炉渣中的固体颗粒物去除,而气体除尘则是指去除炉渣中的有害气体,使尾气排放符合国家标准。

颗粒物除尘的工艺流程主要包括除尘器的选型、安装、运行和维护。

除尘器是实现除尘的关键设备,其性能直接影响除尘效果。

在选型时,应根据转炉的具体情况来选择适合的除尘器型号,确保其能有效去除炉渣中的颗粒物。

安装过程中要注意除尘器与炉体的连接,确保密封性和稳固性,避免漏气和振动。

运行和维护是保证除尘效果的关键,操作人员应按照操作规程进行操作,定期清理除尘器内部设备,检查除尘效果并及时调整。

气体除尘的工艺流程主要包括炼钢过程控制、烟气净化和废气处理等环节。

通过控制转炉炼钢的关键参数,如氧气供给量、炉温和搅拌时间等,可以减少炉渣中的有害气体生成,从而降低气体除尘的难度。

在烟气净化环节,常用的方法包括湿法脱硫、干法脱硫和活性炭吸附等,通过这些方法可以去除炉渣中的二氧化硫、氮氧化物等有害气体。

废气处理方面,可采用高温焚烧、催化氧化和吸附等技术,将处理后的废气排放符合环保标准。

转炉除尘工艺流程对于炼钢生产具有重要意义,不仅可以保障生产环境的清洁和整洁,还可以提高生产效率、降低能耗、改善工人健康状况和避免环境污染。

在炼钢企业中要重视转炉除尘工艺,加强技术研究和设备更新,提高除尘设备的效率和稳定性,确保生产环境的卫生和安全。

【本段文字共计384字】除尘工艺技术是炼钢企业进行炼钢的关键环节,它直接关系到生产环境的清洁与整洁、生产效率的提高、工作人员的健康与安全和环境的可持续发展。

为了保证转炉除尘工艺的有效实施,提高除尘效果,实现资源和能源的可持续利用,炼钢企业需要加强以下几个方面的工作:一是加强技术研究,引进先进的除尘设备和技术。

裕华120吨转炉干法除尘技术要求

裕华120吨转炉干法除尘技术要求武安市裕华钢铁2014年 1 月1转炉一次烟气净化系统工艺流程点燃放散↑[转炉→汽化冷却烟道]→蒸发冷却器→干式电除尘器→除尘风机→切换站→↓↓↓粗灰输送机细灰输送机变频电机↓↓外运←储灰仓(车间)储灰仓(车间外)→外运煤气冷却器→[煤气柜]2 设计原则1)蒸发冷却器喷雾系统可根据烟气参数进行精确的自动调节控制;2)除尘器具有优异的极配形式,良好的安全防爆性能和可靠的输灰系统;3)回收与放散有效、快捷、安全的切换;4)回收煤气含尘浓度≤10mg/Nm3,放散气体含尘浓度≤15mg/Nm3(双联操作≤20mg/Nm3);5) 节能措施:ID风机配有变频调速装置,风机的运行与氧枪的升降连锁,氧枪下降时,风机高速运转;氧枪提升时,风机低速运转。

6)噪音控制:在ID风机后设计消音器,消除风机运行时产生的机械与动力噪音。

3 干法除尘工艺参数及系统组成3.1转炉炼钢基本条件转炉座数:1座转炉公称容量:120t转炉平均产钢水量:108t转炉最大炉产钢水量:110t转炉最大铁水装入量:120t冶炼周期: 28~35min,其中吹氧13min脱碳速度: 最大0.5%/min平均0.3%/min最大炉气量: 70000Nm3/h最大烟气量: 92000Nm3/h炉气温度: 1450~1600 ℃.烟气含尘浓度:80~150g/m33. 2与烟气净化相关的技术参数1)转炉烟尘成分见表2-12)炉气温度和成分见表2-2。

转炉炉气采用未燃法处理,煤气回收。

活动烟罩行程500mm,以炉口为基准,上升最大行程500mm。

3)烟气净化系统参数最大烟气量(α=0.2时):92000Nm3/h3.3煤气柜设计压力煤气柜设计压力3.8kPa3.4干法除尘系统技术要求3.4.1 烟气冷却系统3.4.1.1汽化冷却烟道干法除尘厂家提出对汽化冷却烟道尾段设计的技术要求,使冷却烟道出口烟气温度控制在设计围(~900℃);包括以下几方面容:1)合理设计尾部烟道结构形式,有利于烟气进入蒸发冷却器后,流体场分布均匀,提高蒸发冷却器容积利用率,保证蒸发冷却器的运行效果。

转炉干法除尘工艺

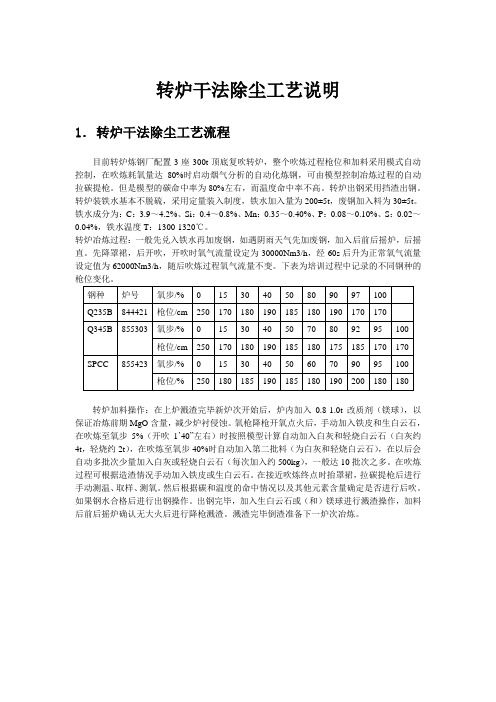

转炉干法除尘工艺说明1.转炉干法除尘工艺流程目前转炉炼钢厂配置3座300t顶底复吹转炉,整个吹炼过程枪位和加料采用模式自动控制,在吹炼耗氧量达80%时启动烟气分析的自动化炼钢,可由模型控制冶炼过程的自动拉碳提枪。

但是模型的碳命中率为80%左右,而温度命中率不高。

转炉出钢采用挡渣出钢。

转炉装铁水基本不脱硫,采用定量装入制度,铁水加入量为200±5t,废钢加入料为30±5t。

铁水成分为:C:3.9~4.2%、Si:0.4~0.8%、Mn:0.35~0.40%、P:0.08~0.10%、S:0.02~0.04%,铁水温度T:1300-1320℃。

转炉冶炼过程:一般先兑入铁水再加废钢,如遇阴雨天气先加废钢,加入后前后摇炉,后摇直。

先降罩裙,后开吹,开吹时氧气流量设定为30000Nm3/h,经60s后升为正常氧气流量设定值为62000Nm3/h,随后吹炼过程氧气流量不变。

下表为培训过程中记录的不同钢种的转炉加料操作:在上炉溅渣完毕新炉次开始后,炉内加入0.8-1.0t改质剂(镁球),以保证冶炼前期MgO含量,减少炉衬侵蚀。

氧枪降枪开氧点火后,手动加入铁皮和生白云石,在吹炼至氧步5%(开吹1’40”左右)时按照模型计算自动加入白灰和轻烧白云石(白灰约4t,轻烧约2t),在吹炼至氧步40%时自动加入第二批料(为白灰和轻烧白云石),在以后会自动多批次少量加入白灰或轻烧白云石(每次加入约500kg),一般达10批次之多。

在吹炼过程可根据造渣情况手动加入铁皮或生白云石。

在接近吹炼终点时抬罩裙,拉碳提枪后进行手动测温、取样、测氧。

然后根据碳和温度的命中情况以及其他元素含量确定是否进行后吹。

如果钢水合格后进行出钢操作。

出钢完毕,加入生白云石或(和)镁球进行溅渣操作,加料后前后摇炉确认无大火后进行降枪溅渣。

溅渣完毕倒渣准备下一炉次冶炼。

2.工艺流程图转炉未净化的高温转炉烟气汽化冷却烟道未净化的高温转炉烟气水冷烟道未净化的高温转炉烟气蒸发冷却器(EC)冷却后、粗净化的转炉烟气粗输灰粗灰烟道冷却后、粗净化的转炉烟气静电除尘器(EP)冷却后、净化的转炉煤气细灰细输灰ID风机冷却后、净化的转炉煤气切换站不合格的转炉煤气放散烟囱合格的净化的转炉煤气煤气冷却器(GC)合格的净化的转炉煤气煤气柜(8万m3)图1:工艺流程图图2:工艺流程图由此可见,转炉干法除尘系统包括的设备主要有:蒸发冷却器(EC系统)、烟气管道、静电除尘器(EP系统)、ID风机、切换站(SOS)、煤气冷却器(GC)和放散烟囱等组成。

转炉除尘

转炉工艺技术操作规程1、转炉工艺流程图2、(1)转炉炉型参数公称容量65吨出钢口角度0度全高7950mm 出钢口直径130毫米外径5510mm 炉口直径1800mm 内高6900mm 熔池深1090毫米内径3840mm 炉身厚650mm炉容比0.9 底吹件数 4 (2)氧枪参数φ外径219mm H全长19000mm孔数四孔孔夹角:120水流量150m3/h φ喉31.5mmφ出41mm3、冶炼钢种:普碳钢4、原材料标准(1)铁水公司标准(成分、带渣量)(2)氧气o2≥99.6 H2O≤0.5(3)废钢、铁块、铁合金按公司标准(4)白灰氧化钙≥80 二氧化硅≤2.5 氧化镁<15硫<0.04 活性度≥280 生烧率≤165、开炉准备(1)检查炉衬质量。

(2)确认透气砖位置及供气情况,并确认与砖号对应。

(3)钢车、渣车、挡火门,倾动正常。

(4)全部水冷系统压力正常,给排水正常。

(5)氧枪升降各工作点停位正常,氧枪管氮封正常,切断阀,调节阀,快切阀正常。

(6)各连锁装置正常。

(7)合金称量正常。

(8)加料设备各控制阀、称量计、振料器正常。

(9)氧枪水流量,温度,氧压,氧量正常。

(10)氮气,氩气压力流量,切换阀正常。

(11)除尘系统正常。

6、开炉准备(1)冶炼钢种 Q235(2)工艺路线转炉-吹氩-连铸(3)装入量 71±1吨(4)下枪至基本枪位1.2米,以0.35MPa氧压点火,点火后90秒后,开始加头批料(严禁大批量加料把火压灭),吹炼2分钟后,提枪到化渣枪位1.4米-1.6米,正常氧压0.8MPa.拉碳枪位1.1米。

(5)降罩操作。

(6)炉渣碱度按3.0-3.5控制,开吹阶段加入白灰吨,视炉内化渣情况多批次加入余量白灰,批量≤200公斤∕批。

(7)连续冶炼3炉以上,间隔时间不大于10分钟。

(8)复吹按正常氩、氮切换操作。

(9)枪位控制,根据化渣及温升速度合理调整枪位,注意调整幅度要小,严禁高枪吊吹。

转炉干法电除尘器安装工艺及注意事项

转炉干法电除尘器安装工艺及注意事项摘要:圆筒式静电除尘器是转炉烟气干法除尘系统中非常关键的除尘设备,静电除尘器的安装质量是烟气除尘系统能否安全稳定运行的重要因素。

本文简要介绍了静电除尘器的安装工艺流程、施工技术和注意事项。

关键词:静电除尘器工艺流程施工技术注意事项1.圆筒式静电除尘器说明静电除尘器的作用是收集转炉烟气中的灰尘,在除尘器内沿气流方向平行布置一些收尘极,这些收尘极间形成多个收尘通道,放电极间隔均匀地布置在收尘通道中心。

通过高压硅整流变压器和其控制系统,施加给放电极负的高压,使得在放电极和收尘极之间形成负高压电场,含尘烟气进入静电除尘器后,可电离气体被电离,在电场力的作用下,气体正离子被放电极捕集,气体负离子向收尘极运动,气体负离子在运动过程中与粉尘碰撞并附着在粉尘上使粉尘荷电,荷电粉尘向收尘极运动直至被收尘极捕获。

粉尘积累到一定厚度后,由振打清灰装置将粉尘震落到除尘器底部,通过刮灰装置将粉尘刮到内置链式输灰机内,再通过输灰系统将粉尘输送到储灰仓,静电除尘器除尘流程结束。

2.圆筒式静电除尘器安装工艺特点除尘器无法整体运输,只能在安装现场进行零部件的拼装,除尘器本体大量的零部件安装是一项非常繁琐的工作;阴阳极极间距是电场电压的保证,圆筒式静电除尘器的阳极板排及阴极小框架垂直高度十几米,极易弯曲变形,现场组对安装及调整难度非常大;静电除尘器内部流通的是煤气、空气等,容易产生爆炸,因此电除尘器壳体焊接质量标准要求高;电除尘器运行自动化程度较高,且电除尘器一旦投运除尘器内部再检修处理问题非常困难,因此在安装阶段除尘器本体的每个系统、每个部件的安装都必须严格认真,否则任何一个部件出现故障都有可能影响电除尘器的正常运行。

3.施工工艺流程及施工技术3.1施工工艺流程圆筒式静电除尘器主要由钢支架、壳体、阳极板排、阴极框架及吊挂装置、分布板、振打装置、刮灰系统、输灰系统、内部走台、外部平台、泄爆阀、高压电源、文丘里管、壳体保温等组成,其中壳体又包括中间环形梁、边部环形梁、筒体、锥形进风口、锥形出风口等。

鞍钢180t转炉干法除尘工艺实践

鞍钢180t 转炉干法除尘工艺实践曹祥,刘鹏飞,乔冠男,何海龙,王一名(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)摘要:针对鞍钢股份有限公司炼钢总厂180t 转炉干法除尘工艺卸爆率高的问题,研究了氧枪与炼钢熔池的相互作用,进行了气体混匀实验和烟气量模拟分析,优化了吹炼过程氧枪流量和枪位的控制,采取了造氮幕稀释烟道内氧含量的措施。

采取上述措施后,卸爆率由原来的3‰降至0.088‰以下,保证了炼钢和煤气回收系统的安全运行。

关键词:转炉干法除尘;氧枪;氧含量;卸爆率中图分类号:TF713文献标识码:A文章编号:1006-4613(2021)01-0043-05Practice of Dry Dedusting Process by 180t Converter in AnsteelCao Xiang ,Liu Pengfei ,Qiao Guannan ,He Hailong ,Wang Yiming(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning ,China )Abstract :With regard to the problem that the explosion venting ratio was high in applicationof the dry dedusting process for 180t converter in General Steelmaking Plant of Angang Steel Co.,Ltd.,the interaction of oxygen lances and steelmaking bath was studied while the experiment for gas mixing was carried and the simulation analysis for flue gas volume was done.And then the flow rate for an oxygen lance during blowing and position controlling of oxygen lances were optimized.After that the measure for diluting oxygen content in flue duct by generating nitrogen curtain was taken.After the measures were taken the explosion venting ratio was reduced to less than 0.088‰from 3‰,which guaranteed the safe operation of the steelmaking system and gasrecovery system.Key words 院dry dedusting process by converter;oxygen lance;oxygen content;explosionventing ratio钢铁冶炼伴随着大量副产煤气的产生,转炉煤气是炼钢最重要的副产品之一,回收利用好转炉煤气对炼钢节能降耗、减轻环境污染意义重大[1]。

转炉湿法除尘工艺流程

转炉湿法除尘工艺流程英文回答:The wet desulfurization process in a converter is an important method for removing dust and sulfur dioxide from flue gas. It involves several steps to ensure efficient and effective removal of pollutants.Firstly, the flue gas from the converter is directed into a wet scrubber. In the scrubber, a liquid solution, typically a mixture of water and a desulfurizing agent such as lime or limestone, is sprayed into the flue gas. The desulfurizing agent reacts with the sulfur dioxide in the flue gas, forming a solid product called calcium sulfite or calcium sulfate.Next, the flue gas passes through a mist eliminator, which removes any droplets of liquid that may have been carried over from the scrubber. This helps to ensure that the flue gas leaving the desulfurization system is dry.The treated flue gas then enters a demister, which further removes any remaining droplets of liquid. This is important because the presence of liquid droplets in the flue gas can cause corrosion and other issues in downstream equipment.Finally, the clean flue gas is released into the atmosphere through a stack, while the solid byproduct from the desulfurization process is collected and disposed of properly.One advantage of the wet desulfurization process isthat it can remove not only sulfur dioxide, but also other pollutants such as dust and heavy metals. This helps to improve air quality and reduce the environmental impact of the converter operation.中文回答:转炉湿法除尘工艺是一种重要的方法,用于去除烟气中的粉尘和二氧化硫。

转炉湿法除尘工艺流程

转炉湿法除尘工艺流程英文回答:The process of wet desulfurization in a converter furnace involves several steps. First, the flue gas fromthe furnace is directed to a spray tower, where a slurry of limestone and water is sprayed into the gas stream. The limestone reacts with the sulfur dioxide (SO2) in the flue gas to form calcium sulfite (CaSO3) and calcium sulfate (CaSO4). This reaction is known as absorption. The calcium sulfite and calcium sulfate are then collected as a slurryat the bottom of the tower.Next, the slurry is pumped to a thickener, where the solid particles settle to the bottom and the liquid is recycled back to the spray tower. The thickened slurry is then sent to a filter, where the remaining liquid is separated from the solids. The liquid is recycled back to the spray tower, while the solid particles, known as gypsum, are collected for further processing.In the final step, the gypsum is dried and processedinto a marketable product. This can be done by heating the gypsum in a rotary kiln, which removes the remaining water and converts it into a dry powder. The powder can then be used in various industries, such as construction and agriculture.中文回答:转炉湿法除尘工艺流程包括几个步骤。

炼钢转炉一次除尘工艺流程

炼钢转炉一次除尘工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!炼钢转炉一次除尘工艺流程1. 准备工作:在进行炼钢转炉一次除尘之前,需要进行必要的准备工作,包括检查除尘设备的状态,确保设备正常运行;检查除尘系统的各项参数,如风机、过滤器等,确保其工作正常;准备好必要的安全装备和防护措施。

转炉干法一次除尘(精)

转炉已一次干法除尘技术 1 转炉干法除尘技术背景转炉煤气干法除尘是鲁奇(Lurgi)和蒂森(Thyssen)公司20世纪60年代末合作开发的。

转炉干法除尘的基本原理是对经汽化烟道后的高温煤气进行喷水冷却,将煤气温度由900℃~1000℃降低到200℃左右,采用电除尘器进行处理。

转炉干法除尘系统主要包括:蒸发冷却器、静电除尘器、煤气切换、煤气冷却器、放散烟囱、除灰系统等。

与湿法除尘(OG)法比较,干法除尘有以下优点:.除尘效率高。

净化后烟气含尘量为10mg/Nm3~20mg/Nm3,如有特殊要求可降至5mg/Nm3。

.系统阻力小,耗能低,风机运行费低,寿命长,维修工作少。

.在水、电消耗方面具有明显的优越性。

.不需要泥浆沉淀池及污泥处理设施。

.含铁干粉灰压块后可直接供转炉利用。

2 首钢京唐干法除尘设施的技术特点及实施情况首钢京唐炼钢厂采用2+3的“全三脱”两步法冶炼生产模式。

配置2座300t脱磷转炉和3座300t脱碳转炉。

脱磷转炉平均冶炼周期25min ,脱碳转炉平均冶炼周期28min。

正常情况下,实行2+3转炉全量脱磷、脱碳处理,转炉与板坯连铸机采用3对3的高效快节奏的生产模式。

在欧洲转炉干法除尘技术应用非常普遍,但是欧洲钢厂均没有采用“全三脱”转炉两步法冶炼技术。

在日本“三脱”转炉两步法冶炼技术应用很多,却没有采用转炉干法除尘的实例。

首钢京唐钢铁公司是世界上第一个在“全三脱”两步法冶炼的大型快节奏转炉上采用干法除尘技术的钢厂。

该工艺特点是:“三脱”处理后的铁水,已基本不含Si,C、Mn含量也有较大的降低。

但是在工业化生产中仍需解决以下两个问题,对“三脱”处理后铁水进行吹炼,开吹后的炉气量和炉气中的CO 含量是否会显著增加?如采用干法除尘是否会增加卸爆发生频率?为了实现在“全三脱”冶炼的转炉上应用煤气干法电除尘技术,技术团队对国外进行了考察调研和认真分析研究。

分析结论认为:与常规吹炼相比,“三脱”铁水吹炼前期炉气中CO比率不会增加,这对减少卸爆有利。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转炉除尘工艺流程

转炉炼钢会产生大量烟尘,为了保护环境和工人的健康,需要进行除尘处理。

转炉除尘工艺流程包括烟气捕集、烟气输送、除尘处理、烟气排放和污泥处理等步骤。

一、烟气捕集

烟气捕集是转炉除尘工艺流程的第一步。

在转炉炼钢过程中,会产生大量烟气,其中含有大量粉尘和有害气体。

为了收集这些烟气,需要在转炉上方安装集气罩。

集气罩的作用是将转炉产生的烟气收集起来,防止烟气外泄。

集气罩的形状和大小应根据转炉的尺寸和工艺要求进行设计,以确保烟气捕集效率。

二、烟气输送

烟气输送是将收集起来的烟气输送到除尘设备的过程。

为了确保烟气输送的稳定性和可靠性,通常会使用风机进行加压。

在烟气输送过程中,需要使用管道将集气罩与除尘设备连接起来。

管道的材质和结构应根据烟气的特性和工艺要求进行选择,以确保管道的耐用性和密封性。

三、除尘处理

除尘处理是转炉除尘工艺流程的核心环节。

在除尘处理过程中,通常会采用湿法除尘或干法除尘两种方法。

湿法除尘是通过水雾将烟气中的粉尘沉降下来,达到净化烟气的目的。

干法除尘是通过过滤器将烟气中的粉尘过滤掉,从而达到净化烟气的目的。

具体的除尘工艺应根据钢厂的实际情况和工艺要求进行选择,以达到最佳的除尘效果。

四、烟气排放

经过除尘处理后的烟气可以排放到大气中。

在排放前,应对烟气进行监测,以确保排放的烟气符合环保标准。

如果监测发现烟气中有超标的有害气体,需要对排放的烟气进行处理,以达到环保要求。

另外,还需要对排放的烟气进行降温处理,以防止烟气温度过高引起周围环境的热污染。

五、污泥处理

转炉除尘工艺流程中会产生大量的污泥,需要进行处理。

污泥处理的目的是将污泥中的有用物质回收利用,同时减少污泥对环境的影响。

具体的污泥处理方法应根据污泥的性质和钢厂的实际情况进行选择,常见的污泥处理方法包括脱水、堆肥、焚烧等。

处理后的污泥可以用

于填埋、土地改良等用途,以实现资源的循环利用。