HC-S5五轴机械手控制系统说明书_V3.1-20140412(V3.1配V1.9IO板)

5轴焊接机械手操作说明书

• 环境温度 : 0-55 ℃ • 湿度 : 30% 到最大 95%,不结露 • 本体喷漆:电脑白(可指定其色

• 控制系统参数: • 基于触摸屏+机器人控制系统 • PTP点到点控制模式 • 软件版本:A3.0 • 全中文8寸触摸屏操作系统 • 内置冲床行业编程软件工艺包 • 支持拖动示教功能 • 支持多种产品程序存储 • 具备与任何冲床连线,互锁功能 • 相邻两台机器人具备通讯功能 • 支持从左至右或从右至左上下料切换 • 内部集成用户控制信号,支持外围抓手的控制 • 配备数显真空检测装置 • 所有外部连线采用快速插头连接 • 输出额定功率: 3.2 KW • 电控箱:标配一体式电箱。 • 配支架式可移动示教盒 • 示教盒电缆长度3 m • 防护等级 : IP20 • 湿度: 最大95%,不结露 • 环境温度 0 - 45 °C • 电源:单相变压器,单相加地线, 220V电压

5轴焊接机械手操作说明书

鑫台铭制

产品用途

• 1.此5轴焊接机械手主要用于焊接行业金属电焊、弧焊。 • 2.还可以用于氧气切割。

产品示意图

• XTM5焊接5轴机械手机械参数:

• J1轴(左右运动X轴)采用同步带+线性导轨+星减速机+高速高分辨率伺服马达 • J2轴(上下运动Z轴)采用滚珠丝杆+高速高分辨率伺服马达 • J3轴(前后伸缩Y轴)采用同步带+星减速机+线性导轨+高速高分辨率伺服马达 • J4轴(水平旋转A轴)采用行同步带+同步轮减速+高速高分辨率伺服马达 • J5轴(垂直旋转B轴)采用滚珠丝杆+同步带+高速高分辨率伺服马达 • 左右运动X轴行程: 1600MM • 上下运动Z轴行程:1000MM • 前后伸缩Y轴行程:800MM • 水平旋转A轴旋转角度:360° • 垂直旋转B轴翻转角度:220° • 左右运动X轴最高速度:0.9M/S • 上下运动Z轴最高速度:1.25M/S • 前后伸缩Y轴最高速度:0.9M/S • 水平旋转A轴最高旋转速度:9000°/S • 垂直旋转B轴最高旋转速度:2800°/S • 挂臂长为:500MM • 最大负载焊接枪头:6KG • 以上的X、Y、Z行程都可以根据客户要求定做) • 重复定位精度: ±0.08MM • 安装方式:落地式

HCS三轴机械手控制系统说明书V

4.3.3 教导程序............................................................................................................................... 24

3 运行模式................................................................................................................................................4

3.2.1 轴的手动操作......................................................................................................................... 5 3.2.2 夹具的手动操作..................................................................................................................... 6 3............................................................................................ 6 3.2.3 辅助设备的手动操作............................................................................................................. 7 3.2.4 预留动作的手动操作............................................................................................................. 8 3.3 自动运行........................................................................................................................................10 3.3.1 自动运行数据的监视........................................................................................................... 10 3.3.2 自动运行时参数的修改........................................................................................................11 3.3.3 单步运行................................................................................................................................11 3.3.4 自动运行时速度的调节........................................................................................................11

五轴说明书

第二章编程篇2.1 准备功能G 代码的种类准备功能G 代码及后数字表示,规定其所在的程序的意义。

G 代码有一下两种类型:例)G01 和G00 是同组的模态G代码注:具体的系统参数请参考系统参数表G 代码及功能表U、V、W 分别和A、B、C 同义,同时使用A 和U 或B 和V 等会产生错误(也就是一行中用了两次A)。

在U 、V、W 代码的描述中没有指定它们在同一程序行使用的次数,但A 、B、C 代码的描述决定了他们只能使用一次。

2.1.1 快速直线移动- G00(1)对于快速直线移动,程序G00 X__ Y__ Z__ A__ C__ 中的所有功能字,除了至少选用其中的一个外其它都为可选,如果当前移动模式为G00 那么G00 也是可选的,刀具可以以协调线性移动的方式以最大进给到达目的点,执行G00 命令不会有切削动作发生。

(2 )如果执行了G16 命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3 点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

执行G16 时的当前点坐标就是极坐标原点。

如果在程序中省略了所有的轴功能字将会产生错误。

如果启用了刀具半径补偿,刀具的移动将与上面所描述的不同(见刀具补偿)。

如果程序在同一行有G53 命令,刀具的移动也同与上述不同(见绝对坐标系)。

2.1.2 以进给直线切削–G01(1)对于以进给直线切削来说,程序G01 X__ Y__ Z__ A__ C__中的所有功能字,除了必须至少使用的之外其它的轴功能字都为可选。

如果当前移动模式为G01 ,那么G01 也是可选的,刀具将以协调线形移动的方式以当前进给移动到目的地。

(2 )如果执行了G16 命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3 点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

论文“五自由度液压搬运机械手”设计说明

五自由度液压搬运机械手设计摘要本设计的容是对五自由度液压搬运机械手的总体外形进行设计,运动围进行规划,运动路线的调整,与其本机械手的驱动系统进行设计,液压路线图中的所用原件进行精心选取,之后进行油路的设计,首先,本任务书对机械手在现代社会中的作用以与现在的发展现状进行了简单介绍,其中还包括了机械手的研究意义,机械手相比于人手所具有的一系列优点。

对总体方案进行了设计,确定设计一种五自由度搬运机器手,包括机器手的总体设计,移动方式设计,动作规划设计,三维造型设计等。

其次,对机械手本身的一些基本技术参数进行了确定,并且初步规划出了总体外观简图,用AUTOCAD软件绘制了液压原理图,此原理图的各个原件的选取在后来的计算中得以确定,然后在第4章进行了各个部分的具体计算,其中包括了手部夹持器的计算,腕部回转油缸计算,小臂结构的的设计,俯仰缸的伸缩数据的确定,大臂回转油缸的设计,大臂升降机构的设计,手部驱动油缸油孔尺寸计算,腕部回转油缸油孔尺寸确定,大臂回转油缸油孔尺寸确定,大臂升降油缸油孔尺寸确定,伸缩臂油缸油孔尺寸确定,在各个油缸选定之后,现在可以对油缸活塞杆进行校核,第5章对活塞杆进行了校核,其中包括手部驱动油缸活塞杆校核,腕部回转油缸活塞杆校核,伸缩油缸活塞杆校核,俯仰油缸活塞杆校核。

最后,在各个数据最终确定后,本设计还对机械手的三维效果图在第6章进行了绘制。

关键词机械手;五自由度;搬运;液压The design of five freedom degreeshydraulicporterage machine handAbstractThe contents of this design is the total shape that transports a machine hand to five freedom degrees hydraulic to carry on a design, exercise the scope carry on a programming, sport route of adjustment, and it originally driving of machine hand the system carry on designing, the component used in the hydraulic route diagram carries on with meticulous care selection, after carry on the design of oil road, first, this task book to machine hand at modern social in of function and the development present condition in nowadays carried on simple introduction and still included the research meaning of machine hand among them, machine palm reading compare at a series of advantage had by hand.Carried on a design to the total project, made sure to design a kind of five freedom degrees porterage machine hand, including the total design of machine hand, move a way design, the action programed a design, the 3D shape designs etc..Carried on an assurance to some basic technique parameters of the machine hand secondly, and the first step programed total external appearance sketch plan, drew hydraulic principle with the AUTOCAD software diagram, this the selection of each component of the principle diagram can make sure in the later calculation, then as for concrete calculation that carried on each part in chapter 4, calculation included a hand to clip and hold a machine among them, the wrist department turns round an oil urn and computes, small arm structure of of design, theflexible data of the urn of Fu Yang really settle, the big arm turns round an oil urn of design, the big arm ascends and descends organization of design, the hand drives an oil urn oil bore the size compute, wrist department turn round oil urn oil bore size assurance, the big arm turns round oil urn oil bore size assurance, the big arm ascends and descends oil urn oil bore size assurance, flexible arm oil urn oil bore size assurance, after the each oil urn makes selection, now can to oil urn the piston pole carry on school pit, chapter 5 carried on school to the piston pole pit, include a hand and drive oil among them urn piston pole school pit, wrist department turn round oil urn piston pole school pit, flexible oil urn piston pole school pit, Fu Yang oil urn piston pole school pit.End, at each piece according to after the end assurance, this design still carried on to draw in chapter 6 to the 3D effect diagram of machine hand.Keywords robot hand; five freedom degree; portage; hydraulic pressure目录摘要IAbstract ...................................................... I I 第1章绪论61.1课题背景与研究现状61.2 机械手的研究意义与其本身优点71.2.1 机械手的研究意义71.2.2 机械手本身的优点71.3本章小结8第2章总体方案设计92.1设计目标92.2总体方案分析92.2.1搬运机械手的组成92.2.2三大系统设计分析92.3搬运机械手的运动与驱动方式102.4本章小结12第3章基本参数与二维外观图133.1基本参数133.2总体外观图133.2.1外观图简图133.2.2液压原理设计图截图143.3本章小结15第4章各部分的具体计算164.1 手部夹持器的计算164.1.1手部夹持器设计要求164.1.2手部夹持器设计计算174.1.3端盖螺钉校核174.2腕部回转油缸计算184.3小臂结构设计224.4俯仰缸设计264.5大臂回转机构设计274.6大臂升降结构设计304.7手部驱动油缸油孔尺寸计算314.8腕部回转油缸油孔尺寸确定324.9大臂回转油缸油孔尺寸确定32 4.10大臂升降油缸油孔尺寸确定32 4.11伸缩臂油缸油孔尺寸确定33 4.12本章小结33第5章各油缸活塞杆校核345.1 手部驱动油缸活塞杆校核34 5.2 腕部回转油缸活塞杆校核34 5.3 伸缩油缸活塞杆校核355.4 俯仰油缸活塞杆校核355.5 本章小结36第6章总体三维图376.1 总体三维图376.2 本章小结38结论39致40参考文献41附录43第1章绪论1.1课题背景与研究现状机器人是典型的机电一体化装置,它综合运用了机械与精密机械、微电子与计算机、自动控制与驱动、传感器与信息处理以与人工智能等多学科的最新研究成果,随着经济的发展和各行各业对自动化程度要求的提高,机器人技术得到了迅速发展,出现了各种各样的机器人产品。

Hurco 5-轴机器人机器工具控制手册说明书

Technical Catalog 3-Axis Bridge Machines / BXi SeriesA CONTROL FOR EVERY GENERATION.PRODUCT LINE-UP5-AXISMACHINING CENTERSVERTICALMACHINING CENTERSDOUBLE COLUMN & HORIZONTALTURNING CENTERSTM6iTM8i / TM10iTM12iTM18iVCX600iVC500iVMX30UiVM10Ui / VM10UHSiVMX30UHSiVM20i / VM30iHM1700i / HM1700RiBX40UiBX40i / BX50i / BX60iHMX500iHMX630iHTM30iHTL8-60iVM5i / VM10i / VM10HSiVMX24i / VMX24Di / VMX30i / VMX30DiVMX42i / VMX42DiTMM8i TMM10i / TMM12iTM18Li / TM18LBBi TMX8i /TMX10iTMX8MYi / TMX10MYi TMX8MYSi / TMX10MYSi VMX42SWi / VMX60SWi VMX84SWiVMX42Ui / VMX42UHSi VMX60Ui VTXUi VMX42SRTi / VMX42HSRTi VMX60SRTiVMX6030i / VMX6030i-50T VMX50i / VMX50i-50TVMX64i / VMX64i-50T / VMX84i / VMX84i-50TVMX24HSi / VMX30HSi VMX42HSi VMX60HSiVM10HSi DCX22i / DCX22i-50T HBMX55i / HBMX80i HBMX120i HBMX95-5i DCX32i / DCX3226i / DCX42iDCX32-5Si / DCX32-5CSi For over 50 years, Hurco has been empowering machinists of every generation with cutting-edge control technology that’s easy to learn and easy to use. See which one of our 65+ models of CNC machines is right for you—rigid and reliable CNC machines equipped with the control that makes shops more productive and more profitable.Premium Components + Expert Design »40.2 x 27.6 x 19.7 in. (1,020 x 700 x 500 mm) travels.»Direct drive ballscrews.»High speed tool changer.»41.3 x 27.6 in (1,050 x 700 mm) table, 2,204 lbs (1,000 kg) capacity.»18,000 RPM high speed spindle.»47 hp (35 kW) peak spindle.»Integral motorized spindle equipped with ABEC-7 ceramic hybrid bearings.»HSK 63 tooling.»Extremely rigid and thermally stable double-column design.»Generous Y-travel.»Easy access to table.»Ladder design of bridge provides maximum support to the head casting.»Close proximity of spindle to bridge casting reduces overhang.»Brushless AC Servos.»Solid cast iron frame.»Large front door opening. Large, hinged side doors.»Larger, heavy-duty roller ways on all three axes.»30-station electric swing-arm ATC.»Yaskawa Sigma 5 drives.»LED lighting shines brighter and saves energy.»MAX5 ergonomically designed console with two 19” LCD screens.»WinMax Mill Conversational and Industry Standard NC programming.BX40iHigh Speed Double-Column Bridge Design Machining CenterFast. Rigid. Stable.BONUS: Equipped with patented UltiMotion technology. Invented byHurco. Simultaneously reduce cycle time by up to 30% (or more) and improve surface finish quality with UltiMotion. Exclusive technology onlyavailable on Hurco mills.Premium Components + Expert Design »53.2 x 37.4 x 23.6 in. (1350 x 950 x 600 mm) travels.»Direct drive ballscrews.»High speed tool changer.»59.1 x 37.8 in (1500 x 960 mm) table, 5512 lbs (2500 kg) capacity.»18,000 RPM high speed spindle.»47 hp (35 kW) peak spindle.»Integral motorized spindle equipped with ABEC-7 ceramic hybrid bearings.»HSK 63 tooling.»Extremely rigid and thermally stable double-column design.»Generous Y-travel.»Easy access to table.»Ladder design of bridge provides maximum support to the head casting.»Close proximity of spindle to bridge casting reduces overhang.»Brushless AC Servos.»Solid cast iron frame.»Large front door opening. Large, hinged side doors.»Larger, heavy-duty roller ways on all three axes.»30-station electric swing-arm ATC.»Yaskawa Sigma 5 drives.»LED lighting shines brighter and saves energy.»MAX5 ergonomically designed console with two 19” LCD screens.»WinMax Mill Conversational and Industry Standard NC programming.BX50iHigh Speed Double-Column Bridge Design Machining Centerwith generous work envelopeBONUS: Equipped with patented UltiMotion technology. Invented byHurco. Simultaneously reduce cycle time by up to 30% (or more) and improve surface finish quality with UltiMotion. Exclusive technology onlyavailable on Hurco mills.Premium Components + Expert Design »63 x 51.2 x 27.6 in. (1600 x 1300 x 700 mm) travels.»Direct drive ballscrews.»High speed tool changer.»74.8 x 51.2 in (1900 x 1300 mm) table, 13200 lbs (6000 kg) capacity.»18,000 RPM high speed spindle.»47 hp (35 kW) peak spindle.»Integral motorized spindle equipped with ABEC-7 ceramic hybrid bearings.»HSK 63 tooling.»Extremely rigid and thermally stable double-column design.»Generous Y-travel.»Easy access to table.»Ladder design of bridge provides maximum support to the head casting.»Close proximity of spindle to bridge casting reduces overhang.»Brushless AC Servos.»Solid cast iron frame.»Large front door opening. Large, hinged side doors.»Larger, heavy-duty roller ways on all three axes.»30-station electric swing-arm ATC.»Yaskawa Sigma 5 drives.»LED lighting shines brighter and saves energy.»MAX5 ergonomically designed console with two 19” LCD screens.»WinMax Mill Conversational and Industry Standard NC programming.BX60iHigh Speed Double-Column Bridge Design Machining Centerwith 13,000 lb. table capacityBONUS: Equipped with patented UltiMotion technology. Invented byHurco. Simultaneously reduce cycle time by up to 30% (or more) and improve surface finish quality with UltiMotion. Exclusive technology onlyavailable on Hurco mills.SPECIFICATIONSBX40iBX50iBX60iC A P A C I T YTable size 41.3 x 27.6 in / 1050 x 700 mm59.1 x 37.8 in / 1500 x 960 mm74.8 x 51.2 in / 1900 x 1300 mmTable T-slots 6 x 0.7 in / 6 x 18 mm 6 x .87 in / 6 x 22 mm 8 x .87 in / 8 x 22 mm Max. weight on table 2204 lbs / 1000 kg 5512 lbs / 2500 kg 13200 lbs / 6000 kg Spindle nose to table (min)7 in / 178 mm 7.08 in / 180 mm 7.08 in / 180 mm T R A V E LX-axis 40.2 in / 1020 mm 53.2 in / 1350mm 63 in / 1600 mm Y-axis 27.6 in / 700 mm 37.4 in / 950 mm 51.2 in / 1300 mm Z-axis 19.7 in / 500 mm 23.6 in / 600 mm 27.6 in / 700 mm S P I N D L EMax. spindle speed18000 rpm 18000 rpm 18000 rpm Spindle power (peak)47 hp / 35 kW @ 2800 rpm47 hp / 35 kW @ 2800 rpm47 hp / 35 kW @ 2800 rpmSpindle torque (peak)88 ft lbs / 119 Nm88 ft lbs / 119 Nm88 ft lbs / 119 NmTool type HSK 63HSK 63HSK 63A T CTool capacity 303030Max. tool diameter3 in / 76 mm 3 in / 76 mm 3 in / 76 mm Max. tool length 11.8 in / 300 mm 11.8 in / 300 mm 11.8 in / 300 mm Max. tool weight 15.4 lb / 7 kg 15.4 lb / 7 kg 15.4 lb / 7 kg Tool-to-tool ATC time1.5 sec2.5 sec 1.5 sec F E E D R A T ERapid Traverse XYZper minute X= 1535 in / 39 m X= 1535 in / 39 m X= 1535 in / 39 m Y= 1535 in / 39 m Y= 1535 in / 39 m Y= 1535 in / 39 m Z= 1535 in / 39 m Z= 1535 in / 39 m Z= 1535 in / 39 m Program. feedrate / minute 1535 in /39 m1535 in /39 m1535 in /39 mS I Z ERequired floor space188.3 x 138.5 in / 4782 x 3518 mm182.2 x 175.7 in / 4627 x 4463 mm206.4 x 205 in / 5243 x 5205 mmMachine height 112.8in / 2865 mm 140.2 in / 3560 mm 149.6 in / 3800 mm Machine weight 20062 lbs / 9100 kg28600 lbs / 13000 kg44000 lbs / 20000 kgPower rating/full load KVA49 KVA55 KVA64 KVAWINMAX® CONTROL Our control. Your expertise.The integrated Hurco control powered by WinMax® is themost flexible and intuitive control in the industry. WinMaxoffers processing power and an intuitive graphical user interface that supports multiple machining strategies.Hurco Conversational Programming is the gold standardin the industry, and NC Programming includes manyhigh-end features.Go from print to part faster.C onversational programming simplifies complex operations. Easy to learn. Intuitive, user-friendly interface.N C with ISO/EIA support means you don’t have to change a thing. Our control can do everything you’re doing now and it has the processing speed and memory you need for NC.N C/Conversational Merge This Hurco feature combines the best of Industry Standard NC and Conversational. NC/Conversational Merge makes it easy to apply conversational features, such as pattern operations, scaling, tool probing, part probing, and unlimited work offsets, to existing NC programs. Patterns include loop rotate, loop translate, loop linear, loop angular, pattern locations, scale, and mirror image.SKETCHPART PRINT3D FILEWINMAX DESKTOPON-CONTROL EDITORCAD/CAMINDUSTRYSTANDARD NCNC/CONVERSATIONAL MERGECONVERSATIONALPROGRAMMINGNC/G-CODE PROGRAMMINGPRINT TOPART FASTERC O N V E R S A T IO N A LP R O G R A M M IN GN C/G-C O D EP R O G R A M M IN GNO MATTER WHICH TYPEOF PROGRAMMING YOUCHOOSE, THE HURCOCONTROL IS THE MOSTFLEXIBLE & FASTEST -FROM PRINT TO PARTIN THE INDUSTRY. PROGRAM OR MODIFY ATTHE CONTROL WITH OURADVANCED EDITOR. USECOPY, PASTE & OTHERFEATURES THAT MAKEEDITING EASY.POST CODE FROMCAD/CAM SYSTEM &STORE TO OURCONTROL VIA USBOR ETHERNET.UPLOAD YOUREXISTING PROGRAMS,SUCH AS FANUC®,& RUN THEMWITH LITTLE ORNO EDITING.HURCO’S WINMAX®CONVERSATIONAL PROGRAMMINGMETHOD GETS YOU FROM PRINT TOPART QUICKLY BY STEPPING YOUTHROUGH THE PROCESS VISUALLY.IT’S AS EASY AS 1-2-3.SETUP. PROGRAM. VERIFY.HURCO’S WINMAX® CONTROLSOFTWARE HAS AN ENHANCED NCINTERPRETER WHICH INCREASESCAD/CAM COMPATIBILITY.GRAPHICALLY VERIFY PROGRAMS ONTHE CONTROL & EASILY SEE WHICHCODES ARE BEING PROCESSED.THE CONTROL ALLOWS YOU TO COMBINE THE BEST OFBOTH CONVERSATIONAL & NC INTO ONE PROGRAMFOR MAXIMUM EFFICIENCY.INPUT DIMENSIONS& SPECS FROM AROUGH SKETCH,THEN REFINE WITHOUR CONTROLS.INPUT EXACTDIMENSIONS & SPECSFROM A PART PRINT TOSTART MACHININGWITH EASE.OUR CONTROL GENERATESTOOL PATHS FROM A3D DXF OR SOLID MODELFILE TO ALLOWMACHINING ALMOSTINSTANTLY.INSTALL A COPY OF OURCONTROL SOFTWAREON YOUR DESKTOPTO PROGRAMREMOTELY.NOW WITH3DSOLID MODELIMPORTA djustable-anglekeypadR etractableQWERTY keyboard with trackballB uttons designedwith tactile cues for enhanced usabilityF lip-Out hook forhanging air nozzles + other toolsO verride knobswith convenient one-press presetsA djustable heightcontrol armDesigned and built for machinists.Industry-Leading Control Specifications (Standard)4GB RAM Memory 2.7 GHz Dual Core Processor 128GB Solid State Hard drive Up to 4,000 bps Processing Speed Up to 10,000 block look aheadFor a details and a list of features, see pages 6-7Full graphics screenLarge DROwith mini graphics Large graphics with mini DROW ebcamD ual USB portsA dditional coolant + air controls 1customizable view options.WinMax®Industry Standard NC ConversationalNC/Conversational MergeThe Industry’sMost Flexibl e ControlW ireless remote jog unit optionF lashlight toggle button M odes such as part setup + tool setup areavailable from jog units with LCD optionI ntegrated flashlightM agnetic feetR emote jog with LCD Digital Read Outlets you store data from the pendantWINMAX® Software / FeaturesProgramming»4th Axis Rotary Wrap»99 Work Offsets (NC)»99 Tool Offsets (NC)»AutoCalc»Autosave»Blend Arcs»Canned Cycle Blocks»Chamfers»Comment Block»Concurrent Programming»Context Sensitive Help»Drill/Dwell Cycles (Chip Break + Peck)»Drilling and Boring with Inserted Drill »DXF Transfer»Frame Mill»Helical Interpolation»H ole Operations – Tap, Drill, Center Drill, Dwell and Ream»Inch/Metric Programming»Indexer Routine»Industry Standard NC (ISNC)»Language Toggle»Lines & Arcs»Linear Repeat»Mirror Image»M-Code Auxiliary Functions»NC/Conversational Merge»NC Editor»NC Macro Package (NCMP)»NC Probing Cycles»NC Productivity Package (NCPP)»P attern (Scaling, Rotation, Translation)»On-screen User Prompt»Optional Stop»Parts Counter»Part Zero Shift»Peck Mill»Program Manager Functions»Program Parameters»Program Review with Cut/Copy/Paste»Programmable Safety Zones»Rectangular Repeat»Rigid Tap»Roughing Stock Allowance»Select Surface Finish Quality (SFQ)»S erial Number (Letter & PartSerialization)»Slots»Speed and Feed Edit while Running»Swept Surface with 3D Mold»Thread Milling»Tool Setup and Review with Graphics»Tool & Material Library»Tool Change Optimization»TrueType® Lettering Package»UltiPocket with Helical Ramp Entry»Unlimited Work Offsets (Conversational)Verification»3D Solid Rendering»Automatic Error Check»Advanced Verification Graphics with»Data Block Search»Graphics Display (Tool Path, Solids,»Projection in 3 Planes, Isometric)»Graphics Error Verification»Graphics Scaling»Graphics Zoom»Real Time Tool Simulation»W ire frame graphics of part geometrywith zoom. Includes error verificationOperational»128GB Solid State Hard Drive»2.7 GHz Dual Core Processor»4GB RAM Memory»Auto Interrupt Cycle»Automatic Tool Home»Control and Machine Diagnostics»Coolant Select (Dual)»Distance To Go»Estimated Run Time»Feed Hold Button»Feedrate Override»Inch/Metric Toggle»Programmable Feedrate»Spindle Load Monitor»UltiMonitor®»UltiMotion®Lathe»A uto Tool Nose RadiusCompensation»Bar Feed Cycle Blocks»Bar Puller Data Block»Constant Surface Speed, Selectable»Cutoff Cycle Blocks»D iameter/Radius Programming Modes»Drill Tip Compensation»G rooving Cycle- chamfer, radius, orsquare corners with ability to taper thegroove walls from the on-screen menu»I D/OD Profile Turning with face, turn,taper, arc with blend arcs or chamfersbetween elements»Internal/External Chucking»L ead-in and out angles, multi-start,constant or decreasing depth of cut.»T hread Cycle Blocks – inside oroutside(straight or tapered)»Thread Repair»Turret Index Control (Auto/Manual)5-Axis»3D Tool Compensation»Automatic Safe Repositioning»Rotary Axes Centerline Probing»Shortest Angular Traverse»Tool Center Point Management»Tool Path Linearization»Transform Plane»Tool Vector Canned Cycles»Tool Vector Input & Retract»Universal RotaryLatest Features»3D Import»3D DXF»AdaptiPath™»Customizable View Options »D ynamic Variable Look Aheadcapable of up to 10,000blocks (with UltiMotion®)»DXF Scaling »Fast Draw Graphics Engine»Font Magnification»Job List»Mill Frame with Enhanced Corner»Geometry»Multiple Options to Store Tool»N C Work Offsets withConversational Programming»Probing Results»Relative Position DRO»Roughing Stock Allowance»Stick Lettering»Tool Life Management»TrueType® Fonts Along a Contour»User Assigned Tool Pockets»WinMax Desktop CompleteNew Feature:3D Import with 3D DXF TechnologyHurco’s 3D Import feature includes3D DXF technology that now displays all CADgeometry, including splines and Z-depths.»Integrated CAD/CAM and tool path simulation»No need to enter feature dimensions – simplyclick and cut»Transform Planes created automatically foreasy 5-sided conversational programming –no data entry required7141969First product introduced (Autobend). Hurco exhibits first computer controlled back gauge.1978First CNC mill Introduced (KM1)1991Hurco France establishedHurcoSoutheast Asia establishedHurcoopens new international headquartersUltiMax 3 control introduced1974Hurcodemonstrates first computer numerically controlled (CNC) mill at IMTS1997VMXmachining centers introduced1984UltiMax control introduced1995IMSTechnologies established to oversee patent licensing1987UltiMax 2 control introduced1968Hurco founded by Edward Humston and Gerald Roch1971Hurco becomes publicly held company (Nasdaq: HURC)1976Hurco invents Conversational Programming1979Hurco Europe established1992DXF Transfer invented1986BMCmachining centers introduced1996MAX single-screen control introduced1988Hurco Germany establishedHurco has been advancing the manufacturing industry for over 50 years. From the first computer controlled back gauge in 1969 to our patented UltiMotion system, we are dedicated to technology innovation that makes manufacturing more efficient andmanufacturing companies more profitable.A History of Innovation152003VM machining centers introducedFirst Hurco 5-axis machine introduced1999Hurco Italy establishedHurcoManufacturing Ltd established2005Record sales2012Global rebranding initiative launched New “i” series machine design introduced HSi high speed machining centers introduced SRTi 5-axis machines introduced2014HBMXi boring mills introduced2016Record sales BXi machining centers introduced3D print head introduced201850thAnniversary Nasdaq Closing Bell Ceremony2008Hurco India establishedTMX turning centers introduced U-Series 5-Axis machining centers expanded DCX double column machining centers introduced2006WinMax control software released TMM turning centers with live tooling introducedSR 5-axis machining centers introduced Record sales2000WinMax Desktop software released1998UltiMax 4 control introduced 2010TM and TMX Series expanded to include heavy-duty turning and multi-axis Hurco invents UltiMotion®Hurco China established2013Hurco acquires LCMUSA machine assembly operation established2017HM horizontal machining centers introduced Record sales2015MAX5 control introduced Hurco acquires Milltronics and Takumi2004TM turning centers introducedRecord salesT497 | 03.19。

五轴说明书(编程部分)

第二章编程篇2.1 准备功能G代码的种类准备功能G代码及后数字表示,规定其所在的程序的意义。

G代码有一下两种类型:(例)G01和G00是同组的模态G代码G01 X______;Z__________;G01有效X__________;G01有效Z__________;G00有效注:具体的系统参数请参考系统参数表G代码及功能表U、V、W分别和A、B、C 同义,同时使用A 和U 或B 和V 等会产生错误(也就是一行中用了两次A)。

在U、V、W 代码的描述中没有指定它们在同一程序行使用的次数,但A、B、C 代码的描述决定了他们只能使用一次。

2.1.1快速直线移动- G00(1)对于快速直线移动,程序G00 X__ Y__ Z__ A__ C__ 中的所有功能字,除了至少选用其中的一个外其它都为可选,如果当前移动模式为G00那么G00也是可选的,刀具可以以协调线性移动的方式以最大进给到达目的点,执行G00命令不会有切削动作发生。

(2)如果执行了G16命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

执行G16 时的当前点坐标就是极坐标原点。

如果在程序中省略了所有的轴功能字将会产生错误。

如果启用了刀具半径补偿,刀具的移动将与上面所描述的不同(见刀具补偿)。

如果程序在同一行有G53 命令,刀具的移动也同与上述不同(见绝对坐标系)。

2.1.2 以进给直线切削– G01(1)对于以进给直线切削来说,程序G01 X__ Y__ Z__ A__ C__中的所有功能字,除了必须至少使用的之外其它的轴功能字都为可选。

如果当前移动模式为G01,那么G01也是可选的,刀具将以协调线形移动的方式以当前进给移动到目的地。

(2)如果执行了G16命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

百纳智能五轴说明书

百纳智能五轴说明书百纳智能五轴操作指南第一章:安全注意事项1.1 读取操作手册在使用百纳智能五轴之前,务必认真阅读本操作手册,并按照指南进行操作。

1.2 保持清洁保持百纳智能五轴的外观和工作区域的清洁,以确保操作的安全和平稳。

1.3 使用合适的工具和装备在进行百纳智能五轴的操作时,使用适当的工具和装备,确保人员和设备的安全。

1.4 遵循安全程序和规定在操作百纳智能五轴之前,了解并遵守所在地区的安全程序和规定。

1.5 维护设备定期检查和维护百纳智能五轴,确保其正常运行和安全性能。

第二章:产品概述2.1 产品介绍百纳智能五轴是一种具有自动化功能的工业机械设备,能够在三维坐标系中进行运动和定位。

2.2 技术参数- 最大运动速度:500mm/s- 最大加速度:10m/s²- X轴行程:1000mm- Y轴行程:800mm- Z轴行程:300mm- A轴旋转角度:±180°- B轴旋转角度:±360°第三章:安装和调试3.1 安全环境在安装百纳智能五轴之前,确保操作环境安全、稳定,并符合操作要求。

3.2 设备固定将百纳智能五轴固定在工作台或地面上,确保设备的稳定性和平衡性。

3.3 电源连接将百纳智能五轴与电源连接,并确保电源供应稳定。

3.4 传感器校准根据需要,对百纳智能五轴的传感器进行校准,以确保其测量精度和准确性。

3.5 运动系统调试根据百纳智能五轴的操作手册,进行运动系统的调试和校准,以确保其运动的平稳和准确性。

第四章:操作指南4.1 设备启动按照百纳智能五轴的操作手册,启动设备并进行系统自检和参数设置。

4.2 工件夹持将工件安全夹持在百纳智能五轴上,确保其牢固、稳定,并符合操作要求。

4.3 操作界面通过设备操纵杆或操纵盘,操作百纳智能五轴的运动和定位。

4.4 运动控制通过操作界面上的按钮、键盘或触摸屏,控制百纳智能五轴的运动,包括移动、转动等。

4.5 运动路径规划根据工件的要求和加工流程,规划并设置百纳智能五轴的运动路径,确保加工的准确性和效率。

机械手控制系统操作手册

HC-S3机械手控制系统操作手册1 系统配置及安装1.1 基本配置1、8寸真彩触摸屏2、三轴伺服控制板3、I/O板4、电源部分(2个电源供应器)5、通讯线1.2 系统的安装1、配线作业必须由专业电工进行。

2、确认电源断开后才能开始作业。

3、请安装于金属等阻燃物上并远离可燃物。

4、使用时必须安全接地。

5、外部电源发生异常,控制系统会发生故障,为使整个系统安全工作,请务必在控制系统的外部设置安全电路。

6、安装、配线、运行、维护前,必须熟悉本说明书内容;使用时也必须熟知相关机械、电子常识及一切有关安全注意事项。

7、安装控制器的电箱,应具备通风良好、防油、防尘的条件。

若电控箱为密闭式则易使控制器温度过高,影响正常工作,须安装抽风扇,电箱内适宜温度为50℃以下,不要使用在结露及冰冻的地方。

8、控制器安装应尽量避免与接触器、变压器等交流配件布置过近,避免不必要的突波干扰。

注意:处理不当可能会引起危险,包括人身伤害或设备事故等。

2 操作面板2.1 外观及说明按键区域速度调节旋转编码开关状态灯选择开关急停开关轴动作键页面切换2.2 主画面及轴定义2.2.1 主画面说明2.2.2 机械手轴定义Z 轴:机械手的横入、横出轴。

X1轴:机械手主臂的前进、后退轴。

Y1轴:机械手主臂的上升、下降轴。

X2轴:机械手副臂的前进、后退轴。

Y2轴:机械手副臂的上升、下降轴。

C 轴:机械手治具水平、垂直轴。

B 轴:机械手治具旋转轴。

用户权限当前模具当前轴位置报警信息状态栏3 运行模式机械手有手动、停止、自动三种运行状态,将状态选择开关旋至左边档位为手动状态,在该状态下可对机械手进行手动操作;将状态选择开关旋至中间档位为停止状态,在该状态下机械手停止所有动作,只可对机械手进行原点复归操作。

将状态选择开关旋至右边档位,并按一次“启动”键,机械手即进入自动运行状态。

3.1 原点复归为了使机械手能够正确的自动运行,每次打开电源后,必须在停止状态下进行原点复归动作。

机械手操作说明书

操作说明机械手 操 作 说 明 书操作说明一, 简介:本设备主体部包括以下机构: 1, 上下伺服机械臂:1.5KW 三菱伺服;气动抓胎器;横走气缸; 2, 输送线:400W 三菱变频器及电机两台;检测用对射光电;定中气缸; 3,主要电气部件品牌及明细表:主要电气部件明细:序号 材料名称 1 PLC 2 触摸屏 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 伺服电机 伺服驱动器 输送电机用变频器 三相智能伺服变压器 开关电源 小型断路器 小型断路器 小型断路器 小型断路器 交流接触器 接近开关 电源滤波器 继电器 继电器端子座 超声波传感器 对射光电 材料规格 FX3U-48MT-001 DOP-B05S100 HF-SP152B MR-J3-200A FR-E740-0.4-CHT IST-C-045 NES-150-24 DZ47-60/3P/D16A DZ47-60/2P/D6A DZ47-60/2P/D10A DZ47-60/3P/D25A LC1-D1810M5C RN05-N(17*17) 3 米 PNF221-G-2A RJ2S-CL-D24 RJ2S-05B UB800-18GM40-E4-V1 PZ-G52N 用量 1 1 1 1 2 1 1 1 1 2 2 1 5 1 8 8 1 4 单位 台 个 品牌 三菱 台达 三菱 三菱 三菱 三诺科技 台湾明纬 正泰 正泰 正泰 正泰 施耐德 台湾 RIKO 埃德 idec idec 倍加福 基恩士台 台 台台 台 个 个 个 个 个 个 个 个 个 个 对二, 操作说明: 2.1 操作前注意事项:机械手运行范围内不要有人员站立. 确认抓手用输入气源是否打开且压力达到 0.5MPa 及以上。

2.2 操作说明:2.2.1,简要说明:操作说明1,本系统人机操作画面,支持中英文两种语言方式。

操作者可以在进入系统后的初 始开机画面,选择指定的操作语言。

某五轴加工软件操作培训说明手册

某五轴加工软件操作培训说明手册第一章软件基本操作1.1 登录与退出在五轴加工软件界面,首先需要输入用户名和密码进行登录。

登录之后进入软件的主界面,进行相关的操作。

退出软件时,点击“退出”按钮或者直接关闭软件界面即可退出。

1.2 菜单操作软件的菜单栏包括文件、编辑、视图、工具、帮助等选项。

在菜单栏中可以进行相应的设置、编辑、查看和帮助等操作,是软件操作的重要部分。

1.3 快捷键操作五轴加工软件支持各种快捷键操作,可以提高操作效率。

常用的快捷键包括Ctrl+C、Ctrl+V、Ctrl+Z、Ctrl+S等,可以通过快捷键来进行复制、粘贴、撤销、保存等操作。

第二章加工路径生成2.1 零件导入在进行五轴加工之前,需要将待加工的零件导入到软件中。

可以通过文件菜单中的“导入”选项来导入不同格式的零件文件,如STP、IGS、SLDPRT等。

2.2 加工工艺选择根据零件的加工要求,选择合适的加工工艺。

在软件中可以选择不同的加工工艺,包括铣削、镗割、钻孔、切割等,以及相关的加工参数设置。

2.3 刀具路径生成根据零件的几何特征和加工工艺,生成合适的刀具路径。

在软件中可以设置刀具的类型、直径、长度、转速、进给速度等参数,生成合适的刀具路径。

第三章仿真与调试3.1 仿真显示在生成刀具路径之后,可以进行仿真显示。

通过软件的仿真功能,可以直观地看到刀具的轨迹以及加工过程,提前发现潜在的问题。

3.2 加工调试在进行实际加工之前,可以通过软件进行加工调试。

根据仿真结果,对刀具路径、加工参数进行调整,以确保加工的准确性和安全性。

第四章加工操作4.1 加工控制在进行实际加工之前,需要对加工参数进行设置。

包括刀具的转速、进给速度、进给量、切削深度、冷却液等参数设置,以确保加工效果。

4.2 加工监控在加工过程中,需要对加工过程进行监控。

通过软件的监控功能,可以实时监测刀具的位置、转速、加工状态等信息,以及及时发现问题并进行处理。

第五章加工结果分析5.1 加工质量评估在加工完成后,需要对加工结果进行评估。

五轴智能焊锡平台控制器-手持版说明书

五轴智能焊锡平台控制系统示教盒版使用说明书目录1.产品介绍 (3)1.1产品概述 (3)1.2功能简介 (3)1.3产品列表 (3)1.4外观尺寸 (4)2.示教盒说明 (5)2.1示教盒按键图 (5)2.2示教盒按键介绍 (5)3.示教盒操作说明 (7)3.1开机画面介绍 (7)3.2主菜单功能介绍 (8)4.其他指令说明 (12)4.1删除指令操作 (12)4.2复制指令操作 (12)4.3阵列复制操作 (13)4.4偏移操作 (13)4.5单点调整 (14)4.6插入指令 (14)4.7复位指令 (14)5.注意事项 (15)5.1装机事项 (15)5.2常见问题说明与故障排除 (16)1.产品介绍1.1产品概述本产品是由本公司为焊锡机行业量身定做的高精准、易操作、高集成度的智能焊锡平台控制系统。

完善的焊接工艺设置,满足不同的加工需求,广泛应用在多轴全自动焬锡机领域。

1.2功能简介1、显示屏采用320*240高分辨率彩屏、全中文操作界面,易学易用。

2、完善的焊锡工艺设置,具有点焊与拖焊等焊接;供锡速度可根据工作速度自动调整。

3、点位参数可以用示教盒编程,具有简单易学、操作便捷等特点。

3、具有区域阵列复制,平移运算,批量编辑,单步、全自动及循环运行,I/O输入输出等功能。

4、具有自动执行功能、自动复位、产量计算、加工时间计时器等功能,满足不同应用需求。

5、动作参数编辑完毕,通过串口将动作参数下载到控制器中,即可脱机、独立运行;也可将动作参数保存到示教盒的SD卡中,方便调用;并能进行设备间的参数拷贝及保存。

6、示教盒配备2G的SD卡,可存储数千个加工文件,每个文件可支持8000条指令,使用时调出来即可。

7、硬件上具备4个枪通道控制、4路通用输出、8路输入、12路高速脉冲输出。

1.3产品列表1.4 外部尺寸2.示教盒说明2.1示教按键图2.2示教盒按键说明3.示教盒操作说明3.1 开机画面介绍上电后示教盒自动跳转自开机画面-当前工作画面,如下图所示:加工文件:指加工文件名;工作状态:指机器的当前工作状态;分为“停机、暂停、运行”三种状态;加工数量:指机器运行已完成的产量;工作速度:指设备运行过程的速度。

五自由度机械手说明书

1 绪论1.1 工业机器人简介]1[早在20世纪初,随着机床、汽车等制造业的发展就出现了机械手。

1913年美国福特汽车工业公司安装了第一条汽车零件加工自动线,为了解决自动线、自动机的上下料与工件的传送,采用了专用机械手代替人工上下料及传送工件。

可见专用机械手就是作为自动机、自动线的附属装置出现的。

“工业机器人”这种自动化装置出现的比较晚。

但是自从世界上第一台工业机器人问世之后,不同功能的机器人也相继出现并且活跃在不同的领域,从天上到地下,从工业拓广到农业、林、牧、渔,甚至进入寻常百姓家。

机器人的种类之多,应用之广,影响之深,是我们始料未及的。

本课题所指的工业机器人,或称机器人操作臂、机器人臂、机械手等。

从外形来看,它和人的手臂相似,是由一系列刚性连杆通过一系列柔性关节交替连接而成的开式链。

这些连杆就像人的骨架,分别类似于胸,上臂和下臂,工业机器人的关节相当于人的肩关节、肘关节和腕关节。

操作臂的前端装有末端执行器或相应的工具,也常称为手或手爪。

手爪是由两个或多个手指所组成,手指可以“开”与“合”,实现抓去动作和细微操作。

手臂的动作幅度一般较大,通常实现宏观操作。

工业机器人由主体、驱动系统和控制系统三个基本部分组成。

主体即机座和执行机构,包括臂部、腕部和手部,有的机器人还有行走机构。

大多数工业机器人有3~6个运动自由度,其中腕部通常有1~3个运动自由度;驱动系统包括动力装置和传动机构,用以使执行机构产生相应的动作;圆柱坐标型工业机器人示意图控制系统是按照输入的程序对驱动系统和执行机构发出指令信号,并进行控制。

由于工业机器人具有一定的通用性和适应性,能适应多品种中、小批量的生产,70年代起,常与数字控制机床结合在一起,成为柔性制造单元或柔性制造系统的组成部分。

在工业生产中能代替人做某些单调、频繁和重复的长时间作业,或是危险、恶劣环境下的作业,例如在冲压、压力铸造、热处理、焊接、涂装、塑料制品成形、机械加工和简单装配等工序上,以及在原子能工业等部门中,完成对人体有害物料的搬运或工艺操作。

五关节教程机械手——说明书

基于PLC的五轴教学机械手设计摘要本毕业设计要求学生掌握机械手或工业机械手的结构及工作原理,设计一关节型五轴教学用机械人的控制系统。

整个设计以控制为主,结构设计可参考同类机械人。

机械人共有五个关节动作和一个抓手动作,使用五个步进电机分别控制五个关节的动作,抓手的抓物动作由气阀控制。

控制箱部分由电源、可编程控制器、步进电机驱动模块及相应的按钮组成,具有手动和自动控制功能。

所设计机械人可进行简单机械手模拟控制的实验。

主要任务包括机械手总体设计、型式选择、机械手的I/O配置、设计机械手的流程图、设计机械手的梯形图、编制机械手的语句表、选择传感器等元件及设计系统图。

关键词:教学机械手,五自由度,步进电机,气阀控制,PLCPLC-based teaching of five-axismanipulator designAbstractDesign requirements of the graduate students to master the structureand working principle of manipulator or industrial robot , design acontrol system of the five-axis teaching type robot. The whole design isbase on control system.structural design can refer to the same robot. There are five robot joint action and a handle movement, the movement offive joints were controlled by five separate stepper motor , the grasping movements were controlled by the valve. Control box in part by the power supply, programmable controller, stepper motor drive module and the corresponding button of the function with manual and automatic control. Designed robot manipulator can be simple analog control experiment.The main tasks include robot design, type selection, the robot I /O configuration, the flow chart of robot design, the ladder diagram ofrobot design,the STL of robot design , select the design of sensor components and systems.Keywords: Teaching manipulator,Five degrees of freedom,Stepping Motor,Valve control, PLC目录绪论 (1)第一章机械手的总体设计 (3)1.1运动设计要求 (3)1.2驱动系统的选择 (3)1.3教学型五关节机械手机构简图 (3)第二章气动机械手的气缸设计 (5)2.1基座及连杆的结构 (5)2.1.1基座的结构 (5)2.1.2大臂的结构 (6)2.1.3小臂的结构 62.1.4手腕的结构72.2机械手手部的设计 (8)2.2.1根据课程选择手部类型 (8)2.2.2手部的设计 (8)2.3机械手的驱动与转动 (10)2.3.1手臂部分的传动方案 (11)2.3.2手指驱动缸的设计和选定 (14)第三章机械手的控制系统设计 (19)3.1步进电机控制系统的设计 (19)3.1.1PLC对步进电机的控制 (19)3.1.2脉冲分配器的选择 (20)3.1.3功率放大电路的设计 (22)3.2气动部分控制系统的设计 (23)3.2.1气动系统的介绍 (24)3.2.2气动系统的分类253.2.3气动控制方式253.2.4装置的技术要求273.2.5控制方式的选择273.2.6气动回路的设计273.2.7传感器的选择33 第四章机械手PLC程序设计 (37)4.1PLC概述 (37)4.2输入和输出点分配表 (37)4.3PLC软件程序 (39)4.3.1 PLC 梯形图 (39)4.3.2 PLC 语句表 (43)4.3.3机械手控制面板 (45)参考文献 (46)绪论一、机械手的研究现状热加工是高温、危险的笨重体力劳动,很久以来就要求实现自动化。

海天机械手中文操作篇.

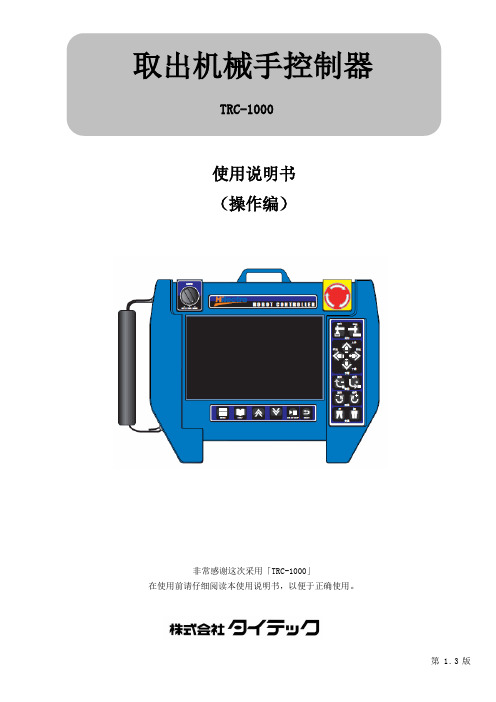

投入电源后,将表示以下的初期画面。

下述的①~④,在全部的画面中为共通表示。

5.1.

5.1.2

名称

机能

①

画面名

表示现在表示的画面名。

②

段取数据号码

表示现在使用的段取数据的号码。

③

段取数据注释

表示现在使用的段取数据的注释。

如果使用的数据和登记的数据不同,段取注释一亮一灭。

④

日期和时间表示

表示现在的日期和时间。

1按设定项目。(被选择按钮的颜色发生变化)

2按项目表示数值输入画面。

3用「+」/「-」按钮输入数值。

用「位变更」按钮,能变更位,在「+」/「-」按钮被表示的位也被变更。

被表示的位,根据选择的项目而不同。

4按「返回」按钮,数值输入画面消失。

5.5

在注释输入画面,输入段取数据文件及段取组的注释。

注释能输入英数字、记号、片假名、平假名。

注意

如果无视此标示,错误使用时,可能导致人员受伤或对机械造成损害。

1.2

注意

本装置为非防爆•防水•防尘仕样。因而请避免在下述情况下使用。

如果不遵守此警告事项,可能会造成故障和损伤。

(1)当有可燃性气体·引火性液体等的情况

(2)金属加工的削屑等导电性物质飞散的情况

(3)酸·碱等的腐蚀性气体的情况

(4)切削液·磨削液等喷雾的情况

4.

4.1

取出机的动作大体分为原点复归操作、手动操作、自动运转3类。

4.1.1

取出机返回原点位置。

电源投入时和开始自动运转时必定进行的操作。

操作方法请参照「7.原点复归」

4.1.2

有按模式和教导设定的动作去实行每1动作的手动操作及与设定内容无关实行轴移动的自由操作。

五轴伺服高速机械手安全操作及保养规程

五轴伺服高速机械手安全操作及保养规程1. 引言五轴伺服高速机械手是一种用于工业生产的自动化设备,具有高速、高精度、高稳定性等优点,被广泛应用于各行业的生产线上。

为了保障工作人员的人身安全和设备的正常运行,本文将介绍五轴伺服高速机械手的安全操作和保养规程。

2. 安全操作规程2.1 操作前的准备工作在操作五轴伺服高速机械手之前,必须进行以下准备工作:•确保操作人员已经接受过相关的安全培训,并且具备操作资格;•检查机械手与周围环境的安全性,确保没有任何障碍物或杂物;•检查机械手的各个部件是否完好,特别是紧固件的紧固情况;•确保机械手的电源和控制系统正常运行。

2.2 操作时的安全注意事项在操作五轴伺服高速机械手时,必须遵循以下安全注意事项:•禁止戴手套、围巾等容易被卷入机械运动部件的物品;•禁止在机械运行时靠近机械手,以免发生意外伤害;•禁止触摸机械手的运动部件,以免造成被夹伤;•禁止随意调整机械手的参数和工作模式,必须由经过培训的操作人员进行;•禁止将重物放在机械手上,以免超载导致机械手损坏或倾倒。

2.3 操作后的安全措施在操作五轴伺服高速机械手之后,必须进行以下安全措施:•关闭机械手的电源,并切断电源供应;•清理机械手及周围环境的杂物和残留物;•定期检查机械手的各个部件是否存在磨损或松动;•及时报修和更换需要维修的部件;•定期进行维护保养,包括加油、润滑等工作。

3. 保养规程3.1 机械手的日常保养为了保证五轴伺服高速机械手的正常运行,需要进行日常保养工作:•检查机械手是否有异常的声音或振动,及时排除故障;•清洁机械手的表面和运动部件,防止灰尘和脏物影响机械运行;•检查伺服系统的工作状态,观察是否有异常现象;•检查机械手的电源和电缆连接是否牢固;•检查机械手的润滑系统,确保润滑油的正常使用和更换。

3.2 定期维护保养除了日常保养外,还需要进行定期的维护保养工作:•按照设备的使用手册要求,进行定期的保养工作;•对机械手的各个部件进行检查和调整,确保其工作正常;•清洗和更换机械手的滤芯、密封圈等易损部件;•对机械手的伺服系统进行校准和调整;•根据工作情况,定期更换机械手的零部件。

五自由度机械手臂设计说明书

五自由度机械手臂设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了意。

作者签名:___________________ 日期:_______________指导教师签名:日期:使用授权说明本人完全了解________ 大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本; 学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文; 在不以赢利为目的前提下,学校可以公布论文的部分或全部容。

作者签名:日期:学位论文原创性声明本人重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权_________________________ 大学可以将本学位论文的全部或部分容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名: 日期:年月注意事项1. 设计(论文)的容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致9)附录(对论文支持必要时)2. 论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HC-S5机械手控制系统操作手册V3.1版本河北神州自动化设备科技有限公司目录1 系统配置及安装 (1)1.1 基本配置 (1)1.2 系统的安装 (1)2 操作面板 (2)2.1 外观及说明 (2)2.2 主画面及轴定义 (3)2.2.1 主画面说明 (3)2.2.2 机械手轴定义 (3)3 运行模式 (4)3.1 原点复归 (4)3.2 手动操作 (4)3.2.1 轴的手动操作 (5)3.2.2 夹具的手动操作 (6)3.2.3 吸盘的手动操作 (7)3.2.3 辅助设备的手动操作 (8)3.2.4 预留动作的手动操作 (9)3.3自动运行 (10)3.3.1 自动运行数据的监视 (10)3.3.2 自动运行时参数的修改 (11)3.3.3 单步运行 (11)3.3.4 单循环运行 (11)3.3.4 自动运行时速度的调节 (11)4 程序的管理 (12)4.1 程序载入和创建 (12)4.2 程序教导 (13)4.2.1 轴动作的教导 (14)4.2.2 程序起始点的教导 (15)4.2.3 堆叠的教导 (16)4.2.4 吸盘/夹具的教导 (17)4.2.5 注塑机信号的教导 (19)4.2.6 辅助设备的教导 (20)4.2.7 预留的教导 (21)4.2.8 等待信号的教导 (22)4.2.9 序列动作的教导 (23)4.2.10 条件的教导 (24)4.2.11 程序参数的修改 (25)4.3 程序快速设定 (26)4.4 教导选择 (30)4.5 教导程序举例 (32)4.5.1 程序要求 (32)4.5.2 程序过程 (32)4.5.3 教导程序 (32)5 功能设定 (33)5.1 信号检测 (34)5.2 产品设定 (36)5.3 运行参数 (37)5.4 安全点设定 (38)5.5 产品堆叠 (44)5.6 系统设定 (46)5.6.1系统设定 (47)5.6.2权限管理 (48)5.6.3 备份/还原 (49)5.6.4 机械参数 (50)5.7 机器参数 (51)5.7.1 机器结构 (51)5.7.2 机器时间 (54)5.8 维护 (55)6 I/O监视与报警记录 (56)6.1 I/O监视 (56)6.2 报警记录 (57)6.3 报警信息及报警原因 (58)7 电路板端口定义 (62)7.1 主控制板端口定义 (62)7.2 I/O板的端口定义 (63)7.3 伺服驱动接口定义 (64)8 接线图 (65)8.1主控制板与I/O板的接线图 (65)8.2 操作面板与主控制板的接线图 (66)8.3 伺服连线及参数设定 (67)8.3.1松下伺服电机使用范例 (67)8.3.2三菱伺服电机使用范例 (68)8.4 机械手与注塑机的连接 (69)9 电路板安装尺寸图 (71)9.1 主控板安装尺寸 (71)9.2 I/O板安装尺寸 (72)1 系统配置及安装1.1 基本配置1、8寸真彩触摸屏2、五轴伺服控制板3、I/O板4、电源部分(2个电源供应器)5、通讯线1.2 系统的安装1、配线作业必须由专业电工进行。

2、确认电源断开后才能开始作业。

3、请安装于金属等阻燃物上并远离可燃物。

4、使用时必须安全接地。

5、外部电源发生异常,控制系统会发生故障,为使整个系统安全工作,请务必在控制系统的外部设置安全电路。

6、安装、配线、运行、维护前,必须熟悉本说明书内容;使用时也必须熟知相关机械、电子常识及一切有关安全注意事项。

7、安装控制器的电箱,应具备通风良好、防油、防尘的条件。

若电控箱为密闭式则易使控制器温度过高,影响正常工作,须安装抽风扇,电箱内适宜温度为50℃以下,不要使用在结露及冰冻的地方。

8、控制器安装应尽量避免与接触器、变压器等交流配件布置过近,避免不必要的突波干扰。

注意:处理不当可能会引起危险,包括人身伤害或设备事故等。

2 操作面板2.1 外观及说明按键区域速度调节旋转编码开关状态灯 选择开关 急停开关 轴动作键 页面切换2.2 主画面及轴定义2.2.1 主画面说明2.2.2 机械手轴定义Z 轴:机械手的横入、横出轴。

X1轴:机械手主臂的前进、后退轴。

Y1轴:机械手主臂的上升、下降轴。

X2轴:机械手副臂的前进、后退轴。

Y2轴:机械手副臂的上升、下降轴。

C 轴:机械手治具水平、垂直轴。

B 轴:机械手治具旋转轴。

用户权限当前模具当前轴位置报警信息状态栏3 运行模式机械手有手动、停止、自动三种运行状态,将状态选择开关旋至左边档位为手动状态,在该状态下可对机械手进行手动操作;将状态选择开关旋至中间档位为停止状态,在该状态下机械手停止所有动作,只可对机械手进行原点复归操作。

将状态选择开关旋至右边档位,并按一次“启动”键,机械手即进入自动运行状态。

3.1 原点复归为了使机械手能够正确的自动运行,每次打开电源后,必须在停止状态下进行原点复归动作。

原点复归动作将驱动机械手每个轴复归到原点位置,真空和夹具复归到关闭状态。

在停止状态下,按“原点”键一次,再按“启动”键即可进行原点复归,机械手各轴按Y1(Y2) X1(X2) Z顺序复归到原点位置。

同时页面弹出提示框,提示用户正在进行原点复归,原点复归后电动轴回到各自原点即各电动轴位置为0。

当所有轴、真空和夹具复归到原点位置后,在屏幕的右上方会显示图标,才可以进行自动运行和手动电动轴的操作。

原点复归时,用户不可以对机械手进行手动、自动操作和参数设定,遇到紧急情况可按停止键停止原点复归或按下紧急停止按钮。

3.2 手动操作将状态选择开关旋至手动档位,机械手即进入手动状态。

手动页面如下:3.2.1 轴的手动操作由于未进行原点复归之前,各电动控制轴的位置数据不正确,未进行原点复归前不可以操作机械手的电动轴,但可以对气动动作进行手动操作。

气动控制:按一次键,主臂上升至起始位置。

电动控制:按住键,主臂向上移动,放开键即停止。

气动控制:按一次键,主臂下降至终点位置。

电动控制:按住键,主臂向下移动,放开键即停止。

气动控制:按一次键,副臂上升至起始位置。

电动控制:按住键,副臂向上移动,放开键即停止。

气动控制:按一次键,副臂下降至终点位置。

电动控制:按住键,副臂向下移动,放开键即停止。

气动控制:按一次键,主臂后退至起始位置。

电动控制:按住键,主臂向后移动,放开键即停止。

气动控制:按一次键,主臂前进至终点位置。

电动控制:按住键,主臂向前移动,放开键即停止。

气动控制:按一次键,副臂后退至起始位置。

电动控制:按住键,副臂向后移动,放开键即停止。

气动控制:按一次键,副臂前进至终点位置。

电动控制:按住键,副臂向前移动,放开键即停止。

气动控制:按一次键,治具翻直至停止位置。

电动控制:按住键,治具向垂直方向移动,放开键即停止。

气动控制:按一次键,治具翻平至停止位置。

电动控制:按住键,治具向水平方向移动,放开键即停止。

横回键,按住键机械手向原点方向移动,放开键即停止。

横出键,按住键机械手向终点方向移动,放开键即停止。

3.2.2 夹具的手动操作点击触摸屏右下角的按钮【夹具】即可进入夹具的手动操作页面,如下图:夹具有四组,点击按钮【通】即相应的夹具动作,点击按钮【断】即相应的夹具断开动作。

注:红灯为输入限位信号,绿灯为输出信号,如果没有信号输入或者输出指示灯处于熄灭状态。

3.2.3 吸盘的手动操作点击触摸屏右下角的【吸】按钮即可进入吸盘的手动操作页面,如下图:吸盘有两组,点击按钮【通】即相应的吸盘动作,点击按钮【断】即相应的吸盘断开动作。

3.2.3 辅助设备的手动操作点击触摸屏右下角的【其他】按钮即可进入辅助设备的手动操作页面,如下图:喷油、输送带等辅助设备的手动操作同吸盘的手动操作一样。

3.2.4 预留动作的手动操作点击触摸屏右下角的【预留】按钮即可进入预留动作的手动操作页面,控制系统预留有六组动作,用户可自设定该六组动作,如下图:预留动作手动操作同吸盘的手动操作一样。

3.3自动运行3.3.1 自动运行数据的监视将状态选择开关旋转至自动档位,机械手进入自动待机状态,再按一次启动键机械手即进入自动运行状态,自动运行状态下可监视机械手的运行数据。

自动运行页面显示如下图:自动程序运行的步骤成型周期:自动记录上一循环注塑机的成型周期时间。

取物时间:自动运行时,机械手下降取产品所用的时间,也就是中断注塑机锁模的时间。

设定产量:当前设定的产品数量。

良品个数:机械手已取完合格产品的数量。

堆叠个数:使用堆叠时,机械手已堆叠的产品数量。

循环时间:机械手每个自动循环周期的时间。

完成产品数:机械手已取完产品的数量。

3.3.2 自动运行时参数的修改在自动运行状态下,可根据当前运行情况进行修改自动程序中动作的时间、电动轴的速度和位置。

为方便修改参数,可点击【不跟随】按钮停止程序运行指示栏的移动。

点击要修改参数的动作所在行,选中后再点击【编辑】按钮即弹出如下对话框:在该对话框可修改该动作的延时时间、电动轴的速度和位置,更改参数后再点击【确定】键,参数会被在线接受,从下个循环开始会按更改后的参数运行,若要取消该动作可按【取消】键。

为确保电动轴位置的修改不会对机械手、注塑机、模具的损坏,限制每次修改只能在±5毫米范围之内。

点击【调速禁止】按钮后使其变为【调速允许】,可按面板左下角的上、下箭头键进行全局速度的调整,可整体增加或减小每个电动轴动作的速度。

3.3.3 单步运行将状态选择按钮旋到自动档位,点击【单步】按钮,再按启动键即进入单步运行模式,在该模式下,点击【单步】按钮即可执行一步自动动作的程序,以此类推。

所执行的自动程序即为当前教导的自动程序。

单步运行模式可用来一步一步确认所教导的自动程序是否正确。

3.3.4 单循环运行将状态选择按钮旋到自动档位,点击【单循环】按钮,再按启动键即进入单循环运行模式,在该模式下,执行完当前教导的自动程序即停止,不会进行下一模。

3.3.4 自动运行时速度的调节在自动运行状态下,点击【调速禁止】按钮使其变为【调速允许】,选择面板上的上、下速度调节键可以增大或者减小自动运行时的全局速度。

4 程序的管理4.1 程序载入和创建在停止状态下,点击档案按钮即可进入档案页面,在该页面可进行新建程序、复制程序、载入程序、和删除程序。

已存储的模具程序新建程序:在新建文件名文本框输入所要新建的模具名称,然后再点击【新建】按钮,即可新建一个空白的模具程序,模具名称可以输入字母和数字。

复制程序:在新建模具名称文本框输入新的名称后,点击已存储的模具名称,再点击【复制】按钮后,即可将已存储的模具程序复制到新建的模具程序里。

载入程序:点击已存储的模具程序,再点击【载入】按钮,即可载入选中模具程序,自动运行时即运行该程序。

删除程序:点击已存储的模具程序,再点击【删除】按钮,即可删除模具程序,当前已载入的模具程序不可以删除。