11 特殊精馏

11年化工原理试题及答案

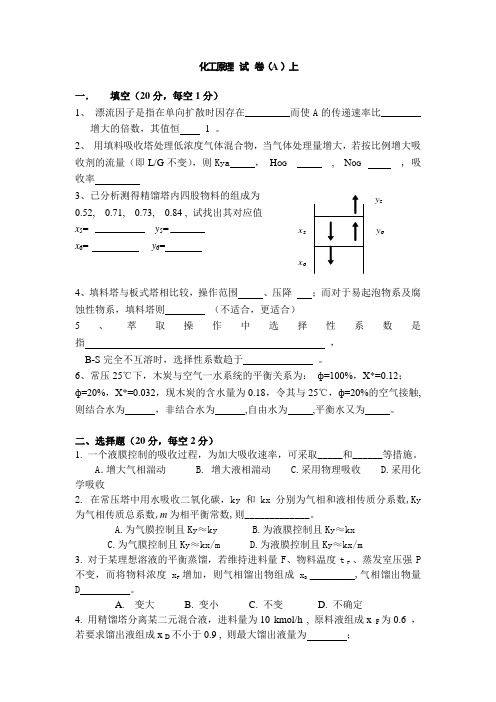

化工原理 试 卷(A )上一. 填空(20分,每空1分)1、 漂流因子是指在单向扩散时因存在_________而使A 的传递速率比________增大的倍数,其值恒 1 。

2、 用填料吸收塔处理低浓度气体混合物,当气体处理量增大,若按比例增大吸收剂的流量(即L/G 不变),则Kya , H OG , N OG , 吸收率3、已分析测得精馏塔内四股物料的组成为 0.52, 0.71, 0.73, 0.84 , 试找出其对应值 x 5= __________ y 5= _______ x 6= y 6=4、填料塔与板式塔相比较,操作范围 、压降 ;而对于易起泡物系及腐蚀性物系,填料塔则 (不适合,更适合) 5、萃取操作中选择性系数是指 , B-S 完全不互溶时,选择性系数趋于 。

6、常压25℃下,木炭与空气一水系统的平衡关系为: ф=100%,Х*=0.12; ф=20%,Х*=0.032,现木炭的含水量为0.18,令其与25℃,ф=20%的空气接触,则结合水为 ,非结合水为 ,自由水为 ,平衡水又为 。

二、选择题(20分,每空2分)1. 一个液膜控制的吸收过程,为加大吸收速率,可采取_____和______等措施。

A .增大气相湍动 B. 增大液相湍动 C.采用物理吸收 D.采用化学吸收2. 在常压塔中用水吸收二氧化碳,ky 和kx 分别为气相和液相传质分系数,Ky 为气相传质总系数,m 为相平衡常数,则_____________。

A.为气膜控制且Ky ≈kyB.为液膜控制且Ky ≈kxC.为气膜控制且Ky ≈kx/mD.为液膜控制且Ky ≈kx/m3. 对于某理想溶液的平衡蒸馏,若维持进料量F 、物料温度t F 、蒸发室压强P 不变,而将物料浓度x F 增加,则气相馏出物组成x D ⎽⎽⎽⎽⎽⎽⎽⎽⎽,气相馏出物量D ⎽⎽⎽⎽⎽⎽⎽⎽⎽⎽。

A. 变大B. 变小C. 不变D. 不确定4. 用精馏塔分离某二元混合液,进料量为10 kmol/h , 原料液组成x F 为0.6 ,若要求馏出液组成x D 不小于0.9 , 则最大馏出液量为 ;y 5x 5 y 6x 6A. 6.67 kmol/hB. 6 kmol/hC. 9 kmol/hD. 不确定5. 气液传质的塔板上,液面落差过大将造成和A.气流的不均匀分布B.漏液C.溢流液泛D.液沫夹带6.进行萃取操作时应使:A 分配系数大于1B 分配系数小于1C 选择性系数大于1D 选择性系数小于17. 当空气湿度和温度一定时,相对湿度与总压的关系是。

第3章 多组分精馏和特殊精馏

xA 可得: x B

xA 1 2 x D B

yA 1 2 y 2 B

3

依此类推到塔釜:

xA x B

xA 1 2 N 1 N x D B

10

多组分精馏过程特性

多元精馏特点总结: ① 在多组分精馏中,关键组分的含量分布有极大值; ② 非关键组分通常是非分配的,即重组分通常仅出现在釜液中, 轻组分仅出现在馏出液中; ③ 重、轻非关键组分分别在进料板下、上形成几乎恒浓的区域; ④ 全部组分均存在于进料板上,但进料板含量不等于进料含量, 塔内各组分的含量分布曲线在进料板处是不连续的; ⑤ 塔内流量的变化与热平衡紧密相关(3个复合作用因素); →在精馏过程中沿塔向上分子量下降,化合物挥发度高,分子量低, 摩尔汽化潜热较小,上升蒸汽进入某级冷凝时将产生具有较多摩 尔 数的蒸汽而离开该级。因此沿塔向上流量通常有增加的趋势; → 温度沿塔向上逐渐降低,蒸汽向上流动时被冷却,这种冷却不是 依靠液体的显热就是依靠液体的汽化,导致向上流量增加; → 液体沿塔向下流动时,液体必被加热,加热不是消耗蒸汽的显热 就是由于蒸汽的冷凝,如果是蒸汽冷凝,则导致下降流量的增加。 11 ⑥ 温度分布反映物流的组成,流量分布反映热量衡算

可得:

xA x B

xA 1 x D B

yA 1 y 1 B

2

23

再由相平衡关系可得: y A

xA y 2 x B 2 B 2

xA yA 由物料衡算: y x B 3 B 2

17

Underwood(恩德伍德)公式中参数的含义:

特殊精馏-孙毯毯

贵

分子精馏

分子精馏是在高真空、冷 热两面相距小于或等于分 子平均自由程条件下进行 的。通过二元混合物中两 组分以不同速度在液相主 体向蒸发界面扩散,自由蒸 发奔向冷凝面被冷凝,即完 成一级分子精馏过程,实现 一次分离。经过多级的分 子精馏,即可使混合物达到 规定的分离要求。

一 个 人 正 在 做 分 子 精 馏

反应精馏

反应和精馏耦合在 同一设备中进行的 操作,称之为反应 精馏。

优点

1、破坏了可逆反应平衡,增 加了反应的选择性和转化率, 使反应速度提高,从而提高了 生产能力。 2、精馏过程可以利用反应热 节省了能量。 3、反应器和精馏塔合成一个 设备,节省投资。 4、对某些难分离的物系,可 以获得较纯的产品。

分子精馏技术可应用于一些热 敏性极强的物料,如二十八烷醇 和三十烷醇的分离。分子精馏 技术已广泛应用于工业生产,如 天然维生素E的提纯等。国内 对分子精馏技术的研究起步较 晚,技术基础比较薄弱,现在还 处于消化吸收及小试研究阶段, 分子精馏器的设计也是以模仿 国外同类产品为主。

In conclusion

萃取剂的选择(Choice of Solvent)

1)沸点要较组分的高 2)与被分离物系有较大的溶解度 3)一般溶剂浓度>60%,所以成本要低 4)污染小,环境友好 5)易与萃取组分分离

加盐精馏

加盐精馏是一种采 取特殊萃取剂的萃 取精馏,用于难分离 混合物的分离。

加盐精馏主要用于制取高浓度的硝酸。方 法是在硝酸的浓缩过程中,加入适量的硝酸 镁溶液,使硝酸与水的平衡关系发生明显的 变化。

特殊精馏

孙毯毯 山东 Shandong

11031722 青岛 Qingdao

Contents

特殊精馏概述

特殊精馏(

按萃取剂的萃取原理,通常希望所选的萃取

剂应与塔釜产品形成理想溶液或具有负偏差的非 理想溶液。与塔釜产品形成理想溶液的萃取剂容

易选择,一般可由同系物或性质接近的物料中选

取。对萃取精馏希望萃取剂与塔顶组分1形成具

有正偏差的非理想溶液,且正偏差越大越好。

例如甲醇-丙酮(甲醇沸点64.7℃,丙酮沸点56.4℃)溶液 具有最低共沸点,t恒=55.7℃、x(CH3OH)=0.2的非理想溶 液,如用萃取精馏分离时,萃取剂可有两种类型

(1)挟带剂应能与被分离组分形成新的恒沸液, 其恒沸点要比纯组分的沸点低,一般两者沸点差 不小于10℃; (2)新恒沸液所含挟带剂的量愈少愈好,以便减 少挟带剂用量及气化、回收时所需的能量; (3)新恒沸液最好为非均相混合物,便于用分层 法分离; (4)无毒性、无腐蚀性,热稳定性好; (5)来源容易,价格低廉。

由于加入的萃取剂是大量的(一般要求xs>0.6), 因此塔内下降液量远大于上升蒸汽量,造成汽液 接触不佳,设计时要考虑塔板及流体动力情况。 由于组分间相对挥发度是借助萃取剂的加入量来 调节,当塔顶产品不合格时,不能采用加大回流 的办法调节,一般调节方法:①加大萃取剂用量; ②减少进料量,同时减少塔顶产品的采出量;

精馏是化工过程中重要的分离单元操作,其 基本原理是根据被分离混合物中各组分相对挥发 度(或沸点)的差异,通过一精馏塔经多次汽化 和多次冷凝将其分离。在精馏塔底获得沸点较高 (挥发度较小)产品,在精馏塔顶获得沸点较低 (挥发度较大)产品。但实际生产中也常会遇到 各组分沸点相差很小或者具有恒沸点的混合物, 用普通精馏的方法难以完全分离。此时需采用其 他精馏方法,如恒沸精馏、萃取精馏、溶盐精馏 或加盐萃取精馏等。

特殊精馏技术

反应基本流程图

原料预处理 反 应 分 离 产 品

反应-分离耦合技术

催化(反应)精馏

膜 反 应

反应精馏的基本要求

(1)化学反应必须在液相中进行 (2)在操作压力下,主反应的反应温度和目的 产物的泡点温度接近,以使目的产物及时 从反应体系中移出; (3)主反应不能是强吸热反应,否则精馏操作 的传热和传质会受到严重影响,会使塔板 分离效率减低,甚至使精馏操作无法顺利 进行; (4)主反应时间和精馏时间相比较,主反应时 间不能过长,否则精馏塔的分离能力不能 得到充分利用;

三元非均相 恒沸物

冷凝器 分层器

二元恒沸物

冷凝器

三元非均相 恒沸物

乙醇水恒沸物

恒 沸 精 馏 塔

苯 回 收 塔

稀乙醇 水溶液

乙 醇 回 收 塔

无水酒精 二元恒沸物

水

反应精馏

反应精馏的简介

化工生产中,反应和分离两种操作通常 分别在两类单独的设备中进行。若能将两 者结合起来,在一个设备中同时进行,将 反应生成的产物或中间产物及时分离,则 可以提高产品的收率,同时又可利用反应 热供产品分离,达到节能的目的。

连续逆流接触——填料塔

气体自下向上流动,液体自上

向下流动。气、液两相在填料 表面密切接触,完成了传质和 传热。

连续精馏的必要条件

塔顶不断回流 塔底不断产生蒸汽

D F

W

共沸精馏

一、共沸剂的特性 二、共沸剂的选择 三、共沸精馏流程

四、共沸精馏举例

一、共沸剂的特性

共沸物的形成对于采用精馏方法分离混

影响原溶液组分的相对挥发度

二、共沸剂的选择

(1)显著影响关键组分的汽液平衡关系;

(2)共沸剂容易分离和回收; 最好是形成一最低沸点共沸物, (3)用量少,汽化潜热低;

特殊精馏的原理

特殊精馏的原理特殊精馏是一种分离混合物中不同组分的方法,它利用了组分的物理性质在蒸发和冷凝过程中的差异。

特殊精馏在化学工业中具有广泛的应用,例如提取纯净的化学品,去除杂质,以及分离可变组分的溶剂,等等。

特殊精馏的原理主要基于液体的沸点和蒸汽压之间的关系。

不同组分的沸点不同,因此在加热过程中,组分的蒸汽压也会有所不同。

通过适当的控制温度和压力,可以使特定的组分蒸发并在冷凝器中重新变为液体。

这种过程可以重复进行,从而实现对混合物中不同组分的分离。

特殊精馏有许多不同的类型,以下是其中一些常见的特殊精馏方法:1. 水蒸气蒸馏:水蒸气蒸馏是一种常用的特殊精馏方法,特别适用于那些沸点较高的溶剂。

在水蒸气蒸馏中,混合物首先与水接触,然后加热。

水蒸气将溶剂带至冷凝器中,并在那里冷凝为液体,从而实现了与其他组分的分离。

2. 气相色谱法:气相色谱法通过将混合物分子逐一地通过柱状填充物层来分离组分。

填充物通常是一种不溶于混合物的固体,可以选择根据组分沸点和亲和性来设计填充物。

通过控制载气的流速和温度,可以使不同的组分在柱中以不同的速度通过,从而实现分离。

3. 分馏塔:分馏塔是一种常用的特殊精馏设备,特别适用于分离混合物中沸点相差较小的组分。

分馏塔通常由许多平面或圆柱体的平口塔板组成,这些塔板上有孔,材料可以通过这些孔进入下一个塔板。

在分馏塔内,混合物从底部进入,然后通过不同的塔板,然后在最顶部冷凝为纯净的液体。

不同组分的分离是通过不同的沸点和蒸汽压来实现的。

特殊精馏的原理主要涉及到沸点和蒸汽压的关系,以及控制温度和压力的重要性。

通过调整这些变量,可以根据组分之间的差异实现分离。

特殊精馏方法的选择取决于混合物中的组分种类、沸点范围和分离要求。

在实际应用中,还可能需要结合多种特殊精馏方法,以达到更高的分离效果。

总的来说,特殊精馏是一种非常有效的分离混合物中不同组分的方法,它利用了组分的物理性质差异。

通过适当的控制温度、压力和其他条件,可以实现对混合物中不同组分的分离。

武汉理工大学 化工原理实验 特殊精馏

武汉理工大学化工原理实验特殊精馏特殊精馏(萃取精馏)实验一、实验目的1、熟悉萃取精馏的原理和萃取精馏装置;2、掌握萃取精馏塔的操作方法和乙醇水混合物的气相色谱分析方法;3、利用乙二醇为分离剂进行萃取精馏制备无水乙醇;4、了解计算机数据采集系统和用计算机控制精馏操作参数的方法。

二、实验原理精馏是化工过程中重要的分离单元操作,其基本原理是根据被分离混合物中各组分相对挥发度(或沸点)的差异,通过一精馏塔经多次汽化和多次冷凝将其分离。

在精馏塔底获得沸点较高(挥发度较小)产品,在精馏塔顶获得沸点较低(挥发度较大)产品。

但实际生产中也常会遇到各组分沸点相差很小或者具有恒沸点的混合物,用普通精馏的方法难以完全分离。

此时需采用其他精馏方法,如恒沸精馏、萃取精馏、溶盐精馏或加盐萃取精馏等。

萃取精馏是在被分离的混合物中加入某种添加剂,以增加原混合物中两组分间的相对挥发度(添加剂不与混合物中任一组分形成恒沸物),从而使混合物的分离变得很容易。

所加入的添加剂为挥发度很小的溶剂(萃取剂),其沸点高于原溶液中各组分的沸点。

由于萃取精馏操作条件范围比较宽,溶剂的浓度为热量衡算和物料衡算所控制,而不是为恒沸点所控制,溶剂在塔内也不需要挥发,故热量消耗较恒沸精馏小,在工业上应用也更为广泛。

乙醇--水能形成恒沸物(常压下,恒沸物乙醇质量分数95.57%,恒沸点78.15℃),用普通精馏的方法难以完全分离。

本实验利用乙二醇为分离剂进行萃取精馏的方法分离乙醇--水混合物制取无水乙醇。

由化工热力学研究,压力较低时,原溶液组分1(轻组分)和组分2(重组分)的相对挥发度可表示为sy1/x1P??12??1s1 (1)y2/x2P2?2加入溶剂S后,组分1和组分2的相对挥发度??12?s则为??12?S??P1sP2s????1?2?s (2)TSsP2s?�C―加入溶剂S后,三元混合物泡点下,组分1和组分2的饱式中?P1TS和蒸汽压之比;??1?2?s―加入溶剂S后,组分1和组分2的活度系数之比。

第二章-特殊精馏PPT课件

.

17

[例题]试求总压为86.659kPa时,氯仿(1)- 乙醇的共沸组成与共沸温度。已知:

ln 1 x 2 2 0 .5 1 9 .6x 1 6

ln 2 x 1 2 1 .4 1 2 .6x 2 6

lgP1s

6.02811816.03 227t

lgP2s7.338221736 .41 .5 08 2 t5

x1II

)

P

P1s1I

x1I

P2s

I 2

(1

x1I

)

.

20

2.2 共沸精馏

1.共沸点的预测

三元共沸物

1 2

P2s P1s

1 3

P3s P1s

P P1s 1 x1 P2s 2 x2 P3s 3 x3

.

21

2.2 共沸精馏

2.共沸剂的选择

仅与原溶剂中一个组分形成二元正偏差共沸 物;

分别与两组分形成二元正偏差共沸物; 与原溶液中二组分生成三元正偏差共沸物,

挟带剂的加入量

.

28

2.2共沸精馏

4.共沸精馏的计算

挟带剂加入塔的位置

挟带剂的适宜加入位置,应使精馏塔内有尽量少 的塔板,其液相中挟带剂的浓度接近它在共沸组 成时的浓度,以充分发挥挟带剂的作用,但在釜 液中又应尽可能使挟带剂的含量少。因此,一般 挟带剂是随原料液一起从加料板加入塔内,或随 回流液一起从塔顶加入塔内。

如所加入的新组分和被分离系统中的一个或几个组分 形成最低共沸物从塔顶蒸出,这种特殊精馏被称为共 沸精馏,加入的组分称为共沸剂

如加入的新组分不与原系统中的任一组分形成共沸物, 而其沸点又较原有的任一组分高,从釜液离开精馏塔, 这类特殊精馏称为萃取精馏,所加入的新组分称为溶 剂

特殊精馏

不同点 恒沸精馏塔形成恒沸物,从塔顶蒸出 萃取精馏不形成恒沸物,从塔釜离开

第一节 萃取精馏 1.1萃取精馏原理及其计算

萃取精馏是向原料液中加入第三组分(称为萃取剂或溶剂),以改

变原有组分间的相对挥发度而达到分离要求的特殊精馏方法。其要求 萃取剂的沸点较原料液中各组分的沸点高得多,且不与组分形成共沸液, 容易回收。萃取精馏常用于分离各组分挥发度差别很小的溶液。

正偏差

负偏差

以上两图分别是正、负偏差溶液的图,由此可知:

正偏差溶液萃取精馏塔需中间采出溶剂。因为此时萃取剂在 低浓度区使 相对改变很小。

同理负偏差溶液萃取精馏塔需中间采出溶剂

1.4 萃取精馏塔的特点

一、塔内气液相流率分布情况 (假定恒摩尔流) 精馏段: P n-1 n n+1 F m-1 m m+1

(6)溶剂的加入对体系起稀释任用,且使组分1、2间任用力发生 变化。

1.2萃取精馏中萃取剂的选择

采用萃取精馏时,分离效果的好坏与萃取剂

的选择有很大关系。萃取剂的选择性,指的是改变

原有组分间相对挥发度数值的能力,即相对挥发度 变化越大,选择性越好,此外, 还需考虑如下问题。

一、热力学角度 (1) 由式(2-68)

例如,在常压下苯的沸点为80.1℃,环己烷的沸点为80.73℃,若在 苯-环己烷溶液中加人萃取剂糠醛,则溶液的相对挥发度发生显著的变化, 且相对挥发度随萃取剂量加大而增高,如下表所示。

萃取剂的加入, 往往改变了原有组分的相互 作用,因为溶液为非理想溶液,故组分的活度系数 将会发生改变。在这种情况下,原有组分间的相对 挥发度也将发生改变了。

(2-70)

若 与湿度变化的关系不大,则由式(2-68)和(2-70)可 知,此此时因可得出:

特殊精馏

• ② 针对高沸点物质,特别是热敏性物料的分离

与提纯,通常采取降低操作温度的措施,例如: 水蒸气精馏和分子精馏。

2、化工生产中常用的特殊精馏

• 主要是: 共沸精馏、萃取精馏、盐效应精馏 • 共同点:都在被分离溶液中加入第三组分以加大

• 原溶液中各组分间的挥发度差别,从而使其易于

好其共沸点低于纯组分的沸点,一般两者 Nhomakorabea点差不小于10℃

• ②新共沸液所含夹带剂的量越少越好,以便减少夹

带剂用量及汽化、回收时所需要的能量;

• ③新共沸液最好为非均相的混合液,便于分层分离;

• ④无毒性、无腐蚀性,热稳定性好;

• ⑤易得、价廉。

4、共沸精馏适合分离哪些混合物

• ①具有最低共沸点的溶液;

• • • • ②具有最高共沸点的溶液; ③挥发度相近的物系; ④热敏性溶液

5、共沸精馏分离乙醇-水的混合物

特

殊 精 馏

一般的蒸馏或精馏 操作是以液体混合物中各组分的挥发 度差异实现液体混合的分离,组分间的挥发度差距越大越 容易分离,但对某些液体混合物,组分间的挥发度接近于 1或者形成共沸物,从而导致用一般的精馏手段不能有效 的分离组分,因此我们不得不用一些特殊的精馏方法来分 离。

1、特殊精馏有哪些?

• ① 膜蒸馏、催化精馏、吸 附 精 馏、反应精馏

• 分离,同时降低设备投资和操作费用。

3、 共 沸 精 馏

• 3.1 什么是共沸精馏?

• 共沸精馏:是指在两组分共沸物中加入第 三组分(所谓的夹带剂),该组分与原料 液中的一个或两个组分形成新的共沸液,

从而使原料液能够以不同的精馏方法予以

分离的操作。

3.2共沸精馏中夹带剂应该怎样选择

特殊精馏

2、原理

反应精馏是在进行反应的同时用精馏方法分离出产物的过程。其基本原理 为;对于可逆反应,当某一产物的挥发度大于反应物时,如果将产物从液 相中蒸出,则可破坏原有的平衡,使反应继续向生成物的方向进行,因而

可提高单程转化率,在一定程度上变可逆反应为不可逆反应。

3、分类

根据投料操作方式:连续反应精馏和间歇反应 精馏; 根据使用催化剂形态的不同:均相反应精馏和 催化蒸馏; 根据化学反应速度的快慢:瞬时反应精馏、快 速反应精馏和慢速反应精馏。

一般萃取精馏的压力都不高, 所以有如下条件成立

V 0 s 0 s 1 V 1 , f P , f P 2 1 1 2 2

12

1P2s 2P1s

1

当加入溶剂S后,组分1对2的相对挥发度则为

12/ s

s P 1 s P2 Ts

1 2 s

1、含义

向精馏塔顶连续加入可溶性盐,以改变组分间的相对挥发度,使普通 精馏难以分离的液体混合物变得易于分离的一种特殊精馏方法。

2、原理

精馏中的盐效应就是在呈平衡的两相体系中,加入非挥发性的 盐,使平衡点发生移动。对于二元体系,当盐溶解在两挥发性 组分的溶液中时,盐和两组分发生作用,形成络合物或缔合物, 从而影响各挥发组分构活度。这样就改变了两组分的汽液平衡 关系,改善了分离效果。

优点:间歇萃取精馏操作灵活,通过一个塔可以得到多个产 品,而且溶剂也可以在这一个塔中得到回收 缺点:在常规间歇萃取精馏过程中,由于萃取剂在回收之前 需要存储在再沸器中,因此再沸器的体积会很大

解决方法:带有中间储罐的间歇精馏塔可以通过一个 塔用较短的精馏操作时间得到3 个产品。即被分离的 物料一次加入到中间储罐中,蒸馏开始后,可以同时在 塔顶得到易挥发组分,在塔底得到难挥发组分,挥发度 居中的组分不断在中间储罐中累积并最终得到纯度 较高的产品。

粗甲醇精制原理—特殊精馏

二、分类

由于加入的新组分所起的作用不同, 有以下几种类型:

1. 共(恒)沸精馏 2. 萃取精馏 3. 加盐精馏 4. 反应精馏

1. 共(恒)沸精馏:在原溶液中加入新组 分,加入的新组分和被分离系统中至少一 个组分形成最低共(恒)沸物从塔顶蒸出, 塔底引出较纯的一个组分产品。 加入的新 组分叫做共(恒)沸物、夹带剂、溶剂。

4. 反应精馏 • 集反应与精馏为一体的特殊精馏类型,它能显著提高某些可逆反应 的收率。 • 反应精馏适用于某些可逆反应,当反应产物的相对挥发度大于或小 于反应物时,由于精馏作用,产物离开反应区,从而破坏了原有的 化学ቤተ መጻሕፍቲ ባይዱ衡,使反应向生成产物的方向移动,提高了转化度。

• 共沸精馏、萃取精馏、加盐精馏 利用物理方法改变相对挥发度。

甲醇工业的发展

✓ 萃取精馏对溶剂的要求 ①选择性要大。 ②沸点要足够高,以避免与系统中任何组分形成共沸物。 ③溶剂与被分离物系有较大的相互溶解度。 ④溶剂在操作中是热稳定的;不与被分离组分起化学反应, 与原组分易分离。 ⑤无毒、不腐蚀、价廉易得。

3.加盐精馏

具有共沸性质的含水有机溶液,当加 入第三组分盐后,可以增加有机物质的相 对挥发度,这种利用盐效应实现强化的精 馏过程称为加盐精馏。

选择共沸剂有以下要求:

①至少能与原溶液中一个组分形成最低共沸物,共沸物与塔 釜采出产品的沸点差要大(一般应大于10℃);

②共沸剂的汽化潜热应低,因为共沸物最终以汽相从塔顶馏 出,汽化潜热低,精馏中所消耗的热量少;

③共沸剂在共沸物中的含量低,以减少共沸剂的用量及能耗;

选择共沸剂有以下要求:

④共沸剂易回收,优先考虑生成非均相共沸物的共沸剂,这 样可简化回收流程;

⑤与进料互溶,热稳定性好,不与混合物中组分发生化学反 应;安全,且价廉易得。

特殊精馏

盐的回收通常采用蒸发、结晶、干燥等。

18

例:盐效应精馏制无水乙醇 无水乙醇

乙醇-水

水+盐

水

19

盐效应精馏的优点: 盐提高相对挥发度的效果好,所需的量较 少 , 一般只有原溶液的百分之几,而萃取 精馏中萃取剂的用量达原溶液的 60%~80% , 故溶盐精馏的设备尺寸较小。 盐不挥发,从塔底流出,不污染塔顶产品。 盐的选择范围更广。

溶盐精馏的缺点: 盐的回收、输送比较困难。

20

③萃取精馏中萃取剂的加入量可调范围大,比共沸精馏 易于控制,操作灵活; ④萃取精馏不宜间歇操作,共沸精馏则可间歇进行;

⑤共沸精馏操作温度比萃取精馏低,更适宜分离热敏性 溶液。

13

三. 盐效应精馏 (加盐精馏,Distillation with Salt)

盐效应:将盐溶解在两组分的液相混合物中时, 溶液的沸点、两组分的互溶度、气液相平衡组成等均 发生变化,此即所谓的“盐效应”。 盐效应精馏:是在原溶液中加入第三种组分—盐, 利用盐效应来提高两组分的相对挥发度而使难分离的 物系易于分离。

14

醋酸钾对乙醇-水汽液平衡的影响

1- 未加盐 2 -盐5%(摩尔) 3 -盐10% 4 -盐20% 5 -盐饱和

15

氯化钙(0.1g/ml)对乙醇-水汽液平衡的影响

16

盐对气液平衡影响的解释

宏观来看,盐加入到溶液中,因各组分对盐的溶解度 不同,所以各组分蒸汽压下降的程度也不同。 如氯化钙在水中的溶解度为27.5%(摩尔),在乙醇 中的溶解度为16.5%,加入氯化钙使水的蒸汽压下降 程度比乙醇的大,因而乙醇对水的相对挥发度提高。

5

例:以苯为夹带剂分离乙醇-水共沸物

流程:料液和苯分别加入共沸精馏塔,该塔底得到乙

3.2特殊精馏

2 2 2

25

S

若互溶度很小:

1 11 1 11 x1 1, x2 1则: 1 1, 2 1 S 1 P1 x2 E S 11 1 ( 3 54) P2 x 2

二元非均相共沸物特征

可用(3 54)定性分析:

★ 若E 1,形成非均相共沸物。 ★ P S 相差小,且互溶度小,形成 i

a.提高板上溶剂浓度的主要手段是增加溶剂的进料流率, 但增加了溶剂回收段的负荷和回收溶剂的难度; b. 增大回流比并不总是提高萃取精馏分离程度,对于一定 的溶剂/进料,通常有一个最佳回流比; c.溶剂浓度在再沸器中发生跃升,不能以塔釜液溶剂浓度 当作塔板上溶剂的浓度。

新教材117-120,旧教材76-78页

共沸物的可能性大。

26

3、共沸剂的选择

一般原则: 1.分离负偏差共沸物或沸点相近的混合物 a.共沸剂仅与一个组分形成二元正偏差共沸物。 b.分别与两组分形成二元正偏差共沸物,且共沸 点有明显差别。(>10℃) c.与两组分形成三元正偏差共沸物,共沸点温度 显著低。 2.分离二元正偏差共沸物 a.共沸剂与一个组分形成二元正偏差共沸物,共 沸温度明显低。 b.形成三元正偏差共沸物,共沸点温度显著低。

某板: y醇 x醇 0.894 o t 78 . 15 C 呈共沸现象 12 1, 普通精馏得不到高 含量的醇。

沸点:丁烯: 273.9 K 丁烷: 272.5 K 12 1 若x F 0.5;x D烷 0.95 需N 300块 — 生产上难采用。

不用试差!

i P

23

B:二元非均相共沸物(都为正偏差共沸物)

特殊精馏方法介绍

(2-162) ln 12 p1s (1 2 x1 ) ln( s ) Ts A12 p2 (2-161)

讨论溶剂S对 1, 2 的影响:

第三项: x ( A A ) 反映了溶剂S对组分1,2不同作用效果.

s 1S 2S

使 1, 2 / s 1 A1s 0

3)当三元系中有二对二元最低恒沸物,而另一对是二元最 高恒沸物时,压力曲面上就可能出现“谷”;温度曲面 上 就可能出现“脊”; 当三元系中有二对二元最高恒沸物,而另一对是二元最 低恒沸物时,温度曲面上就可能出现“沟”;压力曲面 上 就可能出现“脊”;

2.恒沸点的预测

12

恒沸点时: 12 1 ki ˆV i P

sn x s

结合(2-164)和(2-167) 精:

xs S D sn (1 sn ) L 1 xs

(2-168)

S

RDxs (1 sn )

D sn x s

(1 x s )

1 (1 sn ) x s

(2-169)

提:

xs

其中:

S (1 sn ) L

xs [A 1s A s2 2x1(A s1 A 1s ) xs (A 2s A s2 ) C(x2 x1)]

若 r~X 曲线近似对称,即 Ai,j=Aj,i , C=0

A1, 2 A2,1 A12

A12 A1, 2 A2,1 2

S A1, S AS ,1 A1

V i

0

ˆ P

0

1, 2

V 0 ˆ K1 2 1 f1 V ˆ f0 K2 1 2 2

一般萃取精馏操作压力不高,所以

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

第1页

特殊精馏

一般的蒸馏或精馏操作是以液体混合物 中各组分的相对挥发度差异为依据的。组 分间挥发度差别愈大愈容易分离。 但对某些液体混合物,组分间的相对挥发 度接近于1或形成恒沸物,以至于不宜或 不能用一般精馏方法进行分离。则需采用 特殊精馏方法。

第2页

特殊精馏

特殊精馏方法有膜蒸馏、催化精馏、吸附 精馏、恒沸精馏、萃取精馏、盐效应精馏 等。 对恒沸精馏、萃取精馏、盐效应精馏都是 在被分离溶液中加入第三组分以加大原溶 液中各组分间相对挥发度。

第14页

流程收敛

• 介绍概念

✓模块收敛(convergence blocks) ✓撕裂流股(tear streams) ✓流程顺序(flowsheet sequences)

第15页

流程收敛

评估流程的收敛性,需确定

• 计算顺序 • 撕裂流股 • 求解的迭代次数 • 收敛容差 • 收敛的计算方法

关于流程收敛性的所有信息都会写入控制面板(Control Pan nel)

第16页

流程收敛---收敛模块

• 每个设计规定和撕裂流都有一个相关联的收敛模块 • 收敛模块确定撕裂流估算初值或设计规定中控制变

量值在逐次迭代过程中的更新方法。 • Aspen Plus定义的收敛模块的名字以字符“$.”开

头

• 用户定义的收敛模块的名字一定不要用字符“$.”开头 。

• 要确定由Aspen Plus定义的收敛模块,请看Control Panel(控制面板)信息中的“Flowsheet Analysis (流程分析)” 部分。

第24页

特殊精馏—多效精馏

• 例题:

甲醇分离塔,要将60wt%甲醇水溶液提纯。分别用单塔 和双效塔进行分离,并比较当两种产品一致时的能量 利用情况。已知条件: 进料温度为20C,压力为101.325kPa,流率为100kg/h 。单塔的压力为101.325kPa,理论板数为22, 进料板 位置为11, 塔顶产品流率为63kg/h,摩尔回流比为0. 65.

第12页

特殊精馏—反应精馏

反应精馏优点: ➢ 破坏了可逆反应平衡,增加反应的选择性和转

化率,使反应速度提高,从而提高了生产能力 ➢ 精馏过程可以利用反应热,节省了能量 ➢ 反应器和精馏塔合成一个设备,节省投资。 ➢ 对某些难分离的物系,可以获得较纯的产品。

第13页

特殊精馏—多效精馏

• 多效精馏(muti-effect Distillation)是将精馏 塔分成压力不同的多个塔,压力较高塔的塔顶 蒸汽向压力较低的再沸器供热,同时塔顶蒸汽 被冷凝。因此,在多效精馏塔中只是第一个塔 的塔釜需要加入热量,最后一个塔的塔顶蒸汽 需要冷却介质进行冷凝,而其余各塔则不再需 要由外界进行供热和冷却,所以它具有非常明 显的节能效果。

第10页

特殊精馏—盐效应精馏

盐效应精馏的首要条件是盐应溶于待分离混合 液。除低级醇和酸外,盐在有机液体中的溶解 度往往不大,所以目前的研究开发工作大多以 醇-水物系为重点。 盐的回收大多采用蒸发或干燥方法除去液体组 分来完成。

第11页

特殊精馏—反应精馏

反应精馏就是在进行反应的同时用精馏方法分 离出产物的过程。 原理是:对于可逆反应,当某一产物的挥发度 大于反应物时,如果将该产物从液相中蒸出, 则可破坏原有的平衡,使反应继续向生成物的 方向进行,因而可提高单程转化率,在一定程 度上变可逆反应为不可逆反应。

第9页

特殊精馏—盐效应精馏

用可溶性盐代替萃取剂作为萃取精馏的分离剂 ,可得到比普通萃取精馏更好的分离效果,此 种精馏方法称为盐效应精馏,又称溶盐萃取精 馏。 盐效应精馏的首要条件是盐应溶于待分离混合 液。除低级醇和酸外,盐在有机液体中的溶解 度往往不大,所以目前的研究开发工作大多以 醇-水物系为重点。

B1

FEED 2

DI ST1

压力 :32 0kPa

NT=12, NF=8 塔顶 产品流 率为25 kg/ h, 摩尔回流比为0.65 design spec-vary: 通过调整回流比:0.5-5, 使得 塔顶甲 醇达到 95 .2wt%

B2

出 口压 力 320k Pa

PUMP

B2-IN

BOTM1

DI ST2 BOTM2

正反应: Pre-exp. Factor = 1.9 x 108,

Act. Energy= 5.95 x 107 J/kmol

逆反应: Pre-exp. Factor = 5.0 x 107,

Act. Energy = 5.95 x 107 J/kmol

反应中每个反应物的反应都是1级 (总共为2级)。

• NEWTON

• 在Convergence ConvOptions Defaults窗体上可以规定

全局的收敛选项。

第20页

流程收敛---撕裂流股---定义

• 撕裂流是Aspen Plus给出其初始估值的一股物流, 并且该估值在迭代过程中逐次更新,直到连续的两 个估值在规定的容差范围内为止。

• 撕裂流股与循环流股相关,但不等价。 • 用户可在控制面板的中的“Flowsheet Analysis”部

第19页

流程收敛---收敛模块

• 不同类型的收敛模块用于下列不同用途:

要收敛撕裂流,请用:

要收敛设计规定和撕裂流,请用:

• WEGSTEIN • DIRECT

• BROYDEN • NEWTON

• BROYDEN

• NEWTON 要收敛设计规定,请用:

• SECANT • BROYDEN

对于优化,请用: • SQP • COMPLEX

第22页

加盐精馏--例题--烯丙醇精馏

例2 体系中进料流股温度为40℃,压强15.7Psia,进料组

成:

组分

流量 / lbmol/hr

Allyl Alcohol(烯丙醇C3H6O)

6.15

Water

281.50

Sodium Chloride(氯化钠)

31.00

采用Radfrac模块进行精馏计算,产品要求塔顶采出中烯丙

第25页

特殊精馏—多效精馏

单塔流程

NT =22 NF=11 塔顶产 品流率为63kg/h 摩尔回 流比为0.65

FEED

COLU M

DI ST

BOTM

第26页

特殊精馏—多效精馏

为了节约能量,将上述单塔精馏工艺改为双塔双效差压精馏工艺

去真空系统 塔顶冷凝器C1

轻甲组醇分

进料

T1

T2

预热器

塔底再沸器R1

第6页

特殊精馏—萃取精馏

萃取精馏与恒沸精馏相似,也是向原料液中加 入第三部分(成为萃取剂会溶剂),以改变原 有组分间的相对挥发度而达到分离要求的特殊 精馏方法。 与恒沸精馏不同的是,要求萃取剂的沸点较原 料液中各组分的沸点高得多,且不与组分形成 恒沸液,容易回收。 萃取精馏常用于分离各组分挥发度差别很小的 溶液。

块板。进料温度为 70 0C,压力1 atm。规定塔的回流比为4,体

系采用NRTL-HOC热力学方法。酯化反应在2-20块板上反生反

应,每块板上的反应体积均为20L,塔釜液量为60L。利用以上

条件模拟该反应精馏过程,并查看所得产品的质量组成和塔内

塔板液相组分分布。

反应为 C2H6O + C2H4O2 <--> C4H8O2 + H2O 在操作条件下,动力学参数为:

第3页

特殊精馏

另:对热敏性物料可采用真空下的分子蒸 馏。对常压下沸点较高或在其沸点易分解 的物质,或含有不挥发杂质高沸点物质的 提纯,可采用水蒸气蒸馏方法。

第4页

特殊精馏—恒沸精馏

• 若在两组分恒沸液中加入第三组分(称为夹带 剂),该组分能与原料液中的一个或两个组分 形成新的恒沸液(该恒沸物可以是两组分的, 也可是三组分的;可以是最低共沸物的塔顶产 品,也可以是难挥发的塔底产品),从而使原 料液能用普通精馏方法予以分离,这种精馏操 作称为恒沸精馏。

第17页

流程收敛---收敛模块

• 要确定AspenPlus计算的流程顺序,可在控制面板 中的“Flowsheet Analysis”部分或者控制面板窗口 左部面板的“Calculation Sequence”部分看到

第18页

流程收敛---收敛模块

• 用户可在“Convergence/Sequence”下定义收敛顺 序,既可定义局部收敛顺序,也可定义全局收敛顺 序

第7页

特殊精馏—萃取精馏

萃取精馏中萃取剂的选择:

➢ 萃取剂应使原组分间相对挥发度发生显著的变

化;

➢ 萃取剂的挥发性应低些,即其沸点应较原混合

液中纯组分的高,且不与原组分形成恒沸液;

➢ 无毒性、无腐蚀性,热稳定性好; ➢ 来源方便,价格低廉。

第8页

特殊精馏—萃取精馏

萃取精馏中萃取剂的加入量一般较多,以保证 各层塔板上足够的添加剂浓度,而且萃取精馏 塔往往采用饱和蒸汽加料,以使精馏段和提留 段的添加剂浓度基本相同。

• 恒沸精馏的流程取决于夹带剂与原有组分所形 成的恒沸液的性质。

第5页

特殊精馏—恒沸精馏

恒沸精馏夹带剂的选择:

➢ 夹带剂应能与被分离组分形成新的恒沸液。最好 其恒沸点比纯组分沸点低,相差不小于100C

➢ 新恒沸液所含夹带剂的量越少越好,以减少夹带 剂用量及回收所需的能量;

➢ 新恒沸液最好为非均相混合物,以用分层法分离 ➢ 无毒性、无腐蚀性,热稳定性好; ➢ 来源容易,价格低廉。

醇摩尔含量为0.442,塔釜产品中烯丙醇摩尔含量不高于

1.0e-5。精馏塔理论板数为14,进料板位置为7,塔顶压强

14.7Psia,塔压降1Psia。 热力学模型取WILS-HOC。

试确定:1)操作回流比