华润三九第八期精益简报

华润三九年财务分析

华润三九2015 年财务分析华北电力大学林宇彤财务1401 目录第 1 章综合浏览41.1 公司简介41.2 企业自身财务状况的描述(董事会报告)41.3 企业控股股东持股及背景情况41.4 重大控制活动6第 2 章审计报告阅读8第 3 章资产负债表分析83.1 资产负债表概况83.2 资产负债表结构分析83.3 资产负债表可比性分析103.4 资产负债表动态分析13第 4 章利润表分析164.1 利润表概况164.2 利润表结构分析164.3 利润表可比性分析194.4 利润表动态分析214.4 利润表分部报告分析22第 5 章现金流量表分析235.1 现金流量表概况235.2 现金流量表结构分析245.3 现金流量表可比性分析265.4 现金流量表动态分析27第 6 章所有者权益变动表分析296.1 所有者权益变动表的结构分析296.2 所有者权益变动表的动态分析30第7 章财务指标分析317.1 企业偿债能力分析317.2 营运能力分析327.3 盈利能力分析327.4 企业发展能力分析347.5 杜邦分析34第8 章未来展望358.1 医药行业发展趋势358.2 公司发展战略358.3 影响公司未来发展的风险因素及应对措施36第 1 章综合浏览1.1 公司简介华润三九医药股份有限公司(简称华润三九”是大型国有控股医药上市公司,前身为深圳南方制药厂。

1999年4月21日,发起设立股份制公司。

2000年3月9日在深圳证券交易所挂牌上市,股票代码000999。

公司于2007年11月底正式进入华润集团。

2010年2 月,公司名称由三九医药股份有限公司”正式变更为"华润三九医药股份有限公司"。

华润三九主要从事医药产品的研发、生产、销售及相关健康服务,是中国主板上市公司价值百强”企业。

经过20多年不懈努力,尤其是2007年底,并入华润集团以来,华润三九走上了快速发展的轨道,强化和发展了品牌、产品、渠道终端等优势。

三九集团内部控制环境案例分析

三九集团在内部控制环境方面 存在一些问题,如组织结构不 合理、内部审计职能缺失等。

这些问题可能导致企业风险控 制不力,影响企业的经营绩效 和可持续发展。

对三九集团的建议

优化组织结构,明确各部门职 责和权限,提高管理效率。

加强内部审计职能,建立健全 内部审计制度,提高风险控制

能力。

完善内部控制体系,强化内部 控制意识,提高全员参与度。

强化内部审计职能

内部审计机构设置

01

设立独立的内部审计部门,负责监督内部控制的有效性。

内部审计流程

02

建立规范的内部审计流程,包括审计计划、实施、报告和整改

等环节,确保审计工作的质量和效率。

内部审计结果运用

03

将内部审计结果运用到管理决策中,及时纠正内部控制缺陷,

促进企业持续改进。

建立风险管理机制

员工文化

倡导团队合作、员工成长 ,注重培养员工的归属感 和忠诚度。

社会责任感

积极参与公益事业,回馈 社会,树立良好企业形象 。

02

CATALOGUE

三九集团内部控制环境现状

控制环境要素构成

发展战略

明确企业的发展方 向和目标。

社会责任

关注企业对员工、 股东、客户、社区 等方面的责任。

组织架构

包括治理结构、机 构设置及权责分配 。

人力资源政策

涉及招聘、培训、 绩效评价等方面。

企业文化

包括价值观、愿景 、使命等。

控制环境存在的问题

组织架构方面

存在权责不明确、治理结构不健全等问题 。

企业文化方面

缺乏核心价值观和团队凝聚力,员工忠诚 度不高。

发展战略方面

缺乏明确、可行的发展战略,导致企业盲 目发展。

华润三九财务报表分析

04 现金流量表

1、现金流入分析 2、现金流出分析 3、经营活动现金流量质量分析 4、投资活动现金流量质量分析 5、筹资活动现金流量质量分析

1、现金流入分析

图1

从总流入结构来分析,经营活动产生的现金流入、投资活动 产生的现金流入和筹资活动产生的现金流入分别占了79.06%、20.55%和0.38% (如图1所示)。华润三九的现金流量结构从内部结构来看基本正常,总流入结构

ቤተ መጻሕፍቲ ባይዱ

2、现金流出分析

图5

2018年现金流量表从总流出结构分析,接近70%的现金流出是由投资活动所导致的。 经营活动现金流出量占68.68%,投资活动现金流出量占26%,筹资活动现金流出量占 5.31%(如图5所示),现金流出结构与上面的现金流入结构相类似。

2、现金流出分析

图6

2017年现金现金流量表从总流出结构分析,超过75%的现金流出是由投资活动所 导致的。经营活动现金流出量占75.25%,投资活动现金流出量占25.56%,筹资活动 现金流出量占2.19%(如图6所示),现金流出结构与上面的现金流入结构相类似。

2、资产负债表:2017-2018年分析

(1)总资产由2017年的16195463732.09元增长到2018年的18029932145.02元, 说明企业资产规模扩大。 (2)从权益总额上来看,这两年没有变化,表明企业筹资风险比较稳定 ,筹资 成本可能变化不太。 (3)留存收益(由盈余公积和未分配利润组成),没有发生变化,增加资产规 模并没有给企业本年带来亏损,表明企业筹资风险可能会下降。 (4)总资产上升这么多是由流动资产、非流动资产同时上升引起的,但流动资 产上升大于非流动资产,说明企业资产的流动性可能上升、经营风险可能下降、 获利能力 可能增强。 (5)在资产与权益两方面综合来看,年末流动负债小于年末流动资产,因此这 种资金结构属于比较稳健 。

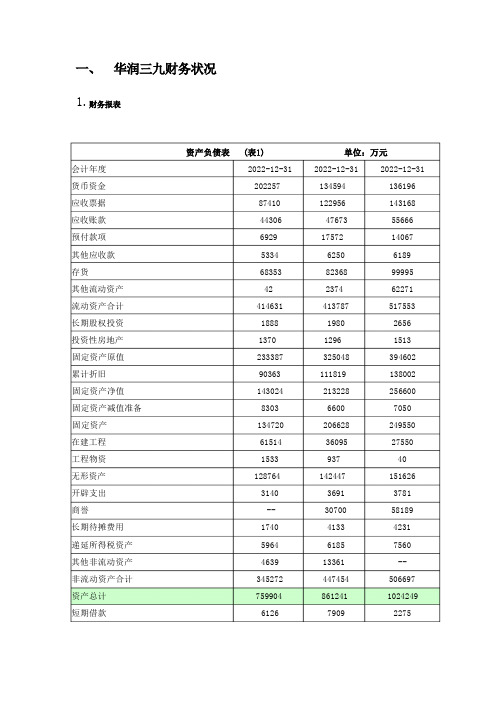

华润三九财务分析

1.会计年度 2022-12-31 2022-12-31 2022-12-31 货币资金 202257 134594 136196 应收票据 87410 122956 143168 应收账款 44306 47673 55666预付款项 6929 17572 14067其他应收款 5334 6250 6189存货 68353 82368 99995其他流动资产 42 2374 62271流动资产合计 414631 413787 517553 长期股权投资 1888 1980 2656投资性房地产 1370 1296 1513固定资产原值 233387 325048 394602 累计折旧 90363 111819 138002 固定资产净值 143024 213228 256600 固定资产减值准备 8303 6600 7050固定资产 134720 206628 249550 在建工程 61514 36095 27550工程物资 1533 937 40无形资产 128764 142447 151626 开辟支出 3140 3691 3781商誉 -- 30700 58189长期待摊费用 1740 4133 4231递延所得税资产 5964 6185 7560其他非流动资产 4639 13361 --非流动资产合计 345272 447454 506697 资产总计 759904 861241 1024249 短期借款 6126 7909 2275对付票据17593 13049 25122 对付账款62854 59080 78249 预收账款18884 35993 28859 对付职工薪酬25085 31285 38762 应交税费11269 22207 24854 对付利息----1476 对付股利--108 --其他对付款120591 99332 100568 递延收益------一年内到期的非流动负债----1420 其他流动负债1163 ----流动负债合计263565 268963 301586 长期借款426 2626 283 对付债券----49823 专项对付款299 1052 981 估计非流动负债--1095 1095 长期递延收益------递延所得税负债1798 3826 5303 其他非流动负债8759 26071 29075 非流动负债合计11282 34670 86560 负债合计274848 303633 388146 实收资本(或者股本) 97890 97890 97890 资本公积120708 119351 114931 赢余公积30359 36961 42793 未分配利润206329 277641 359950 外币报表折算差额-787-867-681归属于母公司股东权益合计454499 530977 614882 少数股东权益30557 26632 21221 所有者权益(或者股东权益)合计485056 557608 636103 负债和所有者权益(或者股东权益)总计759904 861241 1024249报告日期营业总收入营业收入营业总成本营业成本营业税金及附加销售费用管理费用财务费用资产减值损失投资收益对联营企业和合营企业的投资收益营业利润营业外收入营业外支出非流动资产处置损失利润总额所得税费用净利润归属于母公司所有者的净利润被合并方在合并前实现净利润少数股东损益基本每股收益稀释每股收益2022-12-31552522552522460062226739707817589550739-1569118022477926844205207868394811132998151376045102654680.780.782022-12-31689110689110562993267821900621992266710-1257790939212621196797612547012827820229108109101408--67011.041.042022-12-317801607801606393293089871076024102177988-5521125348-74141179393518164551432972183412146311811055133531.211.212.表3净资产收益率 2022--2022 年每年分别为 16.33%、19.45%、19.79%呈逐渐上升的趋势,且每年净资产收益率均高于同行业净资产收益率均值(2022--2022 年每年分别为 12.01%、10.30%、5.33%)。

华润三九研究报告

华润三九研究报告华润三九研究报告华润三九集团成立于1970年,是一家以医药制造业为核心的国有企业集团。

经过多年的发展,华润三九已经成为中国制药行业的领军企业之一。

本次研究报告将分析华润三九的业务情况、竞争优势和未来发展战略。

一、业务情况华润三九主要从事药品制造、医疗器械、医疗服务和中药材种植等业务。

公司产品涵盖了各个领域的医疗需求,包括感冒药、消化药、儿童药、皮肤药、保健品等。

其中,华润三九的感冒药品在市场上占据了一定的份额,并且连续多年销售额稳定增长。

此外,公司在国内外市场上也具备一定的竞争力。

总体来说,华润三九的业务情况良好。

二、竞争优势华润三九在医药制造业有一定的竞争优势。

首先,公司具备先进的生产技术和设备,能够高效生产高质量的药品和医疗器械。

其次,公司具备强大的研发能力,不断推出新的产品以适应市场需求。

再次,公司在销售和渠道方面也具备优势,通过和各大医院和药店建立长期合作关系,使其产品能够更好地进入市场。

此外,华润三九在品牌建设和市场推广方面也投入了大量的资源,提高了公司产品的知名度和市场占有率。

综上所述,华润三九具备较强的竞争优势。

三、未来发展战略未来,华润三九将继续加大研发投入,不断推出新的产品,并提高现有产品的质量和功能。

同时,公司还将加强在医疗器械和医疗服务领域的业务拓展,进一步增强公司的综合实力。

此外,华润三九还将加强与国内外合作伙伴的合作,通过引进先进技术和产品,提高公司的竞争力。

另外,公司还将加强自身品牌的建设和市场推广,进一步提升品牌影响力和市场份额。

未来,华润三九有望在医药制造业保持领先地位,并向健康产业多元化发展。

综上所述,华润三九是一家在医药制造业有竞争优势的企业,其业务情况良好,具备较强的市场竞争力。

未来,公司将继续通过研发投入、业务拓展和市场推广等方面的努力,进一步提升公司的综合实力和市场地位。

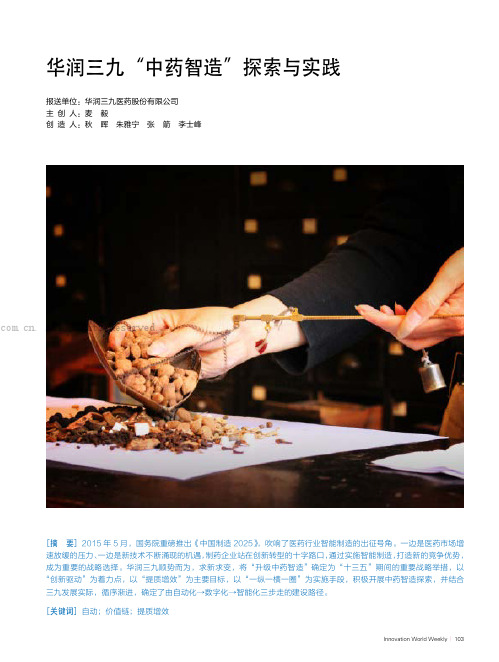

华润三九“中药智造”探索与实践

华润三九“中药智造”探索与实践报送单位:华润三九医药股份有限公司主 创 人:麦 毅创 造 人:秋 晖 朱雅宁 张 箭 李士峰. All Rights Reserved.[摘 要]2015年5月,国务院重磅推出《中国制造2025》,吹响了医药行业智能制造的出征号角。

一边是医药市场增速放缓的压力、一边是新技术不断涌现的机遇,制药企业站在创新转型的十字路口,通过实施智能制造,打造新的竞争优势,成为重要的战略选择。

华润三九顺势而为,求新求变,将“升级中药智造”确定为“十三五”期间的重要战略举措,以“创新驱动”为着力点,以“提质增效”为主要目标,以“一纵一横一圈”为实施手段,积极开展中药智造探索,并结合三九发展实际,循序渐进,确定了由自动化→数字化→智能化三步走的建设路径。

[关键词]自动;价值链;提质增效Innovation World Weekly|103一、国家多项政策出台,为中药智造明灯引航2015年5月,国务院重磅推出的《中国制造2025》吹响了中国三个十年、三步走、跻身世界制造强国之列的出征号角。

征途中有这样一盏明灯:紧密围绕生物医药及高性能医疗器械等重点制造领域关键环节,开展新一代信息技术与制造装备融合的集成创新和工程应用,到2020年,制造业重点领域智能化水平显著提升,到2025年,制造业重点领域全面实现智能化。

跟随明灯指引,2016年,国务院、国家中医药管理局、工业和信息化部先后发文,指导中药行业要推进数字化、网络化、智能化建设,加速中药生产工艺、流程的标准化、现代化;推动“制造执行系统(MES)”在生产过程中的应用,打造智能化生产车间;建立绿色高效的中药先进制造体系。

同时,为使中药行业智能制造的步子迈得更坚决,各部委开展多种专项申报,为行业转型升级提供资金支持,如:“重大新药创制”科技重大专项开展“中药先进制药与信息化技术融合示范研究”项目;工业和信息化部开展工业转型升级(中国制造2025)资金项目,包括“中药大品种先进制造技术标准验证与应用”项目;工业和信息化部开展“智能制造综合标准化与新模式应用”项目。

华润三九调研报告:业绩恢复增长,静待大健康领域发力简易版_1

The Short-Term Results Report By Individuals Or Institutions At Regular Or Irregular Times, Including Analysis, Synthesis, Innovation, Etc., Will Eventually Achieve Good Planning For The Future.编订:XXXXXXXX20XX年XX月XX日华润三九调研报告:业绩恢复增长,静待大健康领域发力简易版华润三九调研报告:业绩恢复增长,静待大健康领域发力简易版温馨提示:本报告文件应用在个人或机构组织在定时或不定时情况下进行的近期成果汇报,表达方式以叙述、说明为主,内容包含分析,综合,新意,重点等,最终实现对未来的良好规划。

文档下载完成后可以直接编辑,请根据自己的需求进行套用。

公司公布一季报,营收 18.83 亿元,同比增 7.78%;归母净利润3.39 亿元,同比增17.24%;扣非后归母净利润3.35 亿元,同比增17.32%;经营活动产生的现金流量净额9907 万元,同比增40.03%;eps 0.35 元/股,同比增16.67%。

在经历了去年的业绩低谷后,公司业绩逐渐恢复到增长状态。

公司战略由前几年的“中国otc 市场的引领者”,升级为“中国自我诊疗市场的引领者”。

为使新战略逐渐落地实施,公司进入了大健康领域,首先推出三款产品:999 红糖姜茶、999 薄荷糖、999养卫宝。

我们认为三九具有极强的品牌优势,且渠道覆盖良好,新品推出也能有效解决老产品渠道毛利率较低的问题,使得终端协助推广的动力更大。

公司去年外延式收购宏久和善堂,进入人参产业。

预计经过品牌和管理整合后,人参及相关制品将成为公司未来的一个看点。

公司处方药板块业绩有望提速。

淮北生产基地一期建成投产后,中药配方颗粒业务的产能瓶颈解除,同时事业部制的建立也理顺了公司内部机制。

三九集团内部控制环境案例分析.ppt

• 3、在从事新的业务之前,一定要对新业务进行内外环境 的分析,特别要注意到国家的产业政策、宏观经济环境、 竞争态势和未来业务前景分析,决策要慎重。本案例中, 正是由于在1992年到1994年期间在酒店业和旅游业上的 盲目扩张,导致了当国民经济下滑时,酒店业的入不敷出。

三九集团案例分析

第一部分:三九集团的总体战略及 选择该战略的原因

第二部分:三九集团的总体战 略成功的原因 第三部分:三九集团后来失败 的原因

一、总体战略

以多元化战略为主的扩张型经营

• 探索阶段——创建南方制药厂、然后凭其 产品优势先进的营销网路和精简机制成立 三九实业总公司

• 发展阶段——通过股权融资、企业兼并、 重组、收购等实现企业跨资产发展(进军 社会热点行业和海外市场)

• 品牌优势公司具有较强的细分市场产品品牌运作经验,“999”品牌知名度高,定

位大众化,目标客 户接受度高,是皮肤药和感冒药市场的领导品牌

• 渠道优势公司商业网络覆盖全国,OTC终端队伍400人,覆盖40000家终端药店。

现有的合作伙伴基本涵盖了国内最优质的医药商业资源 在全国15个省和4个直辖市都 设有销售办事处和仓库,形成遍布全国的医药销售网络 三九集团所属企业医药产品涉 及中成药、化学原料药和制剂、 生物制品及医用卫生材料等多个领域。拥有包括三九 胃泰、三九感冒灵、参麦注射液、正天丸及壮骨关节丸在内的中药品种240多种

正确的多元化经营

• 4、进行多角化经营,尤其是进入陌生领域时,要考虑现 有的资源和新的业务是否匹配,是否拥有资金、人才、管 理等方面的积累。不但要考虑多角化经营在协同作用,分 担风险、获得规模优势、利用闲置资源等方面的优点外, 还要充分预计经营风险以及由于企业资源分散产生的机会 成本。

三九-行动学习

在行动中学习——华润三九行动学习实践分享华润三九2007年重组进入华润集团,之前是南方药厂,进入华润集团后属于医药板块中的一块,行动学习在华润集团是做的比较早、比较多的活动。

通过行动学习厘清战略企业发展战略对一个公司的发展是至关重要的,从三九的发展历程看,对战略的管控是不到位的,当时的三九集团什么都做。

在2007年进入华润以后,把业务回归到主营制药这一块,同时利用行动学习的方法来梳理战略。

因为战略制定是一个非常困难的过程,要得到不同层面的认可并且付诸行动,所以从2007年开始,公司导入了行动学习方法,来梳理公司战略,去年公司又邀请麦肯锡作为顾问,和我们一起制定了公司五年战略规划。

公司的战略规划可以用金字塔模型来表述:最上面是愿景与期望,希望成为OTC行业领先者,中药处方药的创新者,市场份额跻身行业前列。

公司业务战略分为两个大的部分:一个是OTC,就是平常我们在药店可以买到的产品;另外一块是处方药,是通过医生开处方以后才能获得的品种。

针对这两个业务板块公司制定了相应的业务战略,包括企业和消费者的沟通,要打造品牌。

另外和连锁药店、渠道商共建管理终端。

同时,在处方药这一块,重点加强学术营销和医生的沟通。

整体组织能力这一块在研发、并购和生产等方面形成支撑公司发展战略的具体行动举措。

通过行动学习提升业绩公司选择了一个销售片区,就是在安徽片区做行动学习。

安徽片区在业务发展中感觉到业务提升的困境,就是如何让销售更进一步,同时企业对该区域的发展也提出了要求,希望他们销售业绩能够过亿。

针对这样的背景开展了行动学习。

这里有一个简要的过程纵览,通过研讨确定学习计划,为什么要做这件事,因为公司确实遇到了销售瓶颈,销售瓶颈的原因在哪里,进行了分析,分析以后制定方案。

方案出来要进行评估,讨论方案,形成行动计划和实施方案,按照这样一个方案进行实施,在实施的过程中不断进行检讨修正,再根据执行过程遇到的问题,进行总结,提出下一步的行动计划。

华润三九第四期精益简报

邓春

2014.3

华润本溪三药 万袋能耗消耗降低

张志斌 2014.4

华润三九(南昌) 软膏车间 OEE 提升项目

李 滨 2014.3

观澜基地

感冒灵胶囊生产流程优化

刘俊

2014.4

目前进度 I 阶段 I 阶段 M 阶段 I 阶段 D 阶段 M 阶段

方法 DMAIC DMAIC DMAIC DMAIC PDCA DMAIC

18 树立客户意识,提高服务水平 19 5S 之我学,我想,我行,我秀,我细 21 5S 推行体会

~1~

~2~

大野耐一(Taiichi Ohno 1912-1990),著名的丰田生

产方式的创始人,被日本人称为:“日本复活之父”、“生产管 理的教父”、“穿着工装的圣贤”。大野耐一,1912 年出生于中 国大连。1932 年毕业于名古屋高等工业学校机械科,同年进入 丰田纺织公司。1943 年调入丰田汽车公司,1949 年任该公司 机械厂厂长;后来历任丰田纺织公司和丰田合成公司会长。

方法 PDCA PDCA PDCA PDCA PDCA PDCA PDCA PDCA PDCA PDCA PDCA PDCA PDCA PDCA DMAIC DMAIC DMAIC DMAIC DMAIC PDCA DMAIC DMAIC DMAIC PDCA PDCA PDCA PDCA DMAIC DMAIC DMAIC DMAIC DMAIC PDCA PDCA

~8~

补脾泛丸辅助设备改良(白鹤) ——观澜基地

提案人 部门

改 善 前

李进明

实施人

李进明

委外生产

现状: 白鹤手工泛丸设备采用三个喷头 的喷枪,直通管道纯化水进行喷 雾。

问题: 补脾需用高浓度炼蜜溶液,泛丸 别

华润三九组织架构研报

华润三九组织架构研究简报华润三九是优秀的中药企业,拥有多个知名的OTC药品和中药处方药,在中药领域具有很强的竞争力,提出要做“OTC市场的引领者,中药处方药市场的创新者”,致力于成为OTC 市场的重要角色。

而OTC领域竞争异常激烈,要想在这个领域有所作为,企业必须具备较高的灵活性,能够根据市场变化随时调整战略和策略,这也对华润三九的组织灵活性提出了新的要求。

一、华润三九为什么要进行组织架构变革?1. 体系越来越庞大,灵活性有所降低随着多年发展,华润三九已经成为集团化运营的现代化企业,旗下拥有20多家子公司,涉及生产、营销、研发等多个领域。

集团的体系越来越庞大,整个集团的灵活性有所下降。

华润三九的主营业务是OTC业务,而OTC领域的竞争异常激烈。

华润三九提出“成为OTC行业的引领者”,这就要求集团必须具备很高的灵活性,根据市场变化进行实时的战略和经营调整。

在这个大背景下,华润三九开始考虑进行组织架构的变革。

2. 原有组织架构中,生产基地各自为政,总部对生产的管控较弱华润三九原有的组织架构属于“诸侯式”的组织架构,生产子公司拥有充分的自主权,总部对生产子公司的管控属于战略层面的管控,对具体的业务管控力度较弱,导致生产的整体灵活性不高。

3. 营销体系在事实上已经形成集中体系,推动组织变革华润三九的营销体系在事实上已经形成了集中的体系,集团的销售业务主要由旗下的三九医贸、现代中药、北京北贸等专业的销售子公司负责,其他的子公司主要负责生产。

这在事实上已经将子公司的生产和销售业务分开,形成了相互独立的价值链条。

生产和营销在事实上的独立性,使得华润三九的组织变革成为水到渠成的事情。

通过对业务价值链的梳理,形成了生产、研发、营销三条主价值链,财务、人力资源、公共事务三条辅价值链。

二、变革后的组织架构是怎样的?1. 变革后的组织架构从集团层面明确了加强对子公司的管控变革后的组织架构在集团层面成立了生产运营中心、营销中心和研发中心,直接管理下属子公司的生产、营销和研发事务,改变了过去子公司全权负责自己的生产、研发、营销事务的图1:华润三九组织架构变革前局面,集团对具体业务的管控能力得到极大的加强。

华润三九现金流量表分析2022-03

华润三九投资活动现金净流入,最新2021-12数据为0.06亿元

华润三九筹资活动现金流入,最新2021-12数据为0.27亿元

华润三九筹资活动现金流出,最新2021-12数据为-0.32亿元

华润三九筹资活动现金净流入,最新2021-12数据为0.58亿元

华润三九员工薪酬及增速,最新数据为8.68%

华润三九纳税额及增速,最新数据为-3.35%

华润三九综合税率,最新数据为11.5%

华润三九应交税费及占上年比重,最新2022-03数据为0%

华润三九税费返还/净利润,最新2022-03数据为0%

华润三九员工数,最新2021数据为15420人

华润三九人均薪酬,最新2022-03数据为1-03数据为-4.93%

华润三九薪酬率与净利率,最新数据为15.4%

华润三九应付职工薪酬及占上年比重,最新数据为28.1%

华润三九薪酬压力系数,最新2022-03数据为0

华润三九现金流量表分析

九雾数据

华润三九经营活动现金流入,最新2021-12数据为40.9亿元

华润三九经营活动净现金流入,最新2021-12数据为4.05亿元

华润三九销售现金流入/主营收入,最新2021-12数据为91.6%

华润三九投资活动现金流入,最新2021-12数据为21.7亿元

华润三九投资活动现金流出,最新2021-12数据为21.7亿元

华润三九:骨科用药进一步丰富

第3期华润三九:骨科用药进一步丰富林然晨会掘金责任编辑:蔡晓铭本周以来市场震荡加剧,在周一大阳线收复上周五的“失地”后,指数集中在2300附近震荡。

从本轮行情领涨的银行及地产板块表现来看,短期见顶受压的迹象较为明显,投资者宜控制短期风险。

但从成交量来看,市场做多热情并未减退,中线仍可继续看好。

本周晨会,兴业证券推荐了华润三九(000999),原因是看好公司收购“桂林天和药业股份有限公司”,从而进一步丰富公司骨科用药品类,开启骨科用药品类管理的进程。

二级市场上,华润三九自去年12月份以来上涨幅度较大,不过公司基本面持续向好,目前估值尚属合理,待公司股价短线出现回调后,可适量介入。

华润三九目前现有的骨科用药为“壮骨关节丸”,其主要功效为“舒筋活络、用于各种骨关节痛及腰肌劳损”、其2011年的收入规模预计约为6000万。

资料显示,华润三九此次拟收购的“天和药业”拥有“天和牌骨通贴膏”、“天和追风膏”、“麝香壮骨膏”、“关节止痛膏”、“麝香壮骨膏”等一系列骨科产品。

其中两个王牌产品分别是:针对“骨质增生治疗”的“天和牌骨通贴膏”,其2011年规模已经超过1.9亿;针对“骨关节炎治疗”的“天和追风膏”2011年规模已经超过5000万。

兴业证券认为,华润三九此次拟收购“天和药业”无疑拓展了骨科用药的更多细分领域、开启了其“骨科用药”品类规划的进程。

根据SFDA 的数据,目前我国骨科用药市场终端规模超过200亿,近几年更保持了20-25%的行业增速、快于“感冒类用药”、“皮肤类用药”及“胃肠道用药”约10-15%的增速。

从财务数据看,天和药业2011年骨科用药实现销售收入约2.5亿(排除“天和牌骨通贴膏”及“天和追风膏”这两个王牌产品,其余产品规模尚很小)。

天和药业2009年以来增速一直处于个位数,2012年上半年受累于渠道库存清理更出现了下滑。

不过,兴业证券方面判断,如果此次华润三九能成功收购天和药业股权以丰富公司骨科用药品种,届时在公司历史已经积累的丰富品类管理经验及已经建立起的强大营销网络支撑下,其骨科用药尚具有较大的发展空间。

对华润三九公司的全面预算管理分析

对华润三九公司的全面预算管理分析作者:陈文杰来源:《中国乡镇企业会计》 2018年第4期陈文杰一、研究背景和意义全面预算管理是一种全新的、系统的、科学的现代企业管理体系,作为企业的管理方法在发展阶段的某一段时期,通过数量的形式综合反映企业生产经营活动,从而来实现企业战略目标。

从企业内部考虑,它有助于提高企业综合收益和整体运营能力,增强企业活力;从市场主体上来看,它能够借助市场的力量提高企业利用资源的效率,增强企业市场价值。

在认识上需要明确,全面预算管理不是单纯的计划,而是以实现经营战略为目标,从简单的计划和协调管理,逐步发展到如今囊括控制、激励、评价等环节,已经成为了覆盖整个企业经营战略的管理工具,对企业内部控制的价值正日益凸显。

企业在全面预算管理体系建设过程中,应当以企业战略为导向,营造和谐的内部环境,整合预算管理系统,顺应时代发展,保证全面预算管理体系充分发挥在企业中的作用。

随着经济发展,经济环境愈发复杂多样,传统预算承袭上年度的数据加以编制的做法已经不能完全适应时代的需要。

企业编制预算应当按照“上下结合,分级编制,逐级汇总” 的程序进行。

下表提出的六种单一的预算形式在操作上都存在缺陷,在企业预算制定过程中应当灵活的对这些形式进行组合,以形成适应本企业发展的模式。

上级单边决定预算;下级单边决定预算;上级提出,上级终决;下级提出,下级终决;下级提出,上级终决;上级提出,下级终决。

与一些发达国家相比,我国全面预算管理发展起步较晚并且在时间还需要完善,很多企业对企业预算的认识过于片面,将预算等同于计划,显然相当一部分企业对“企业预算” 这个词的认识存在偏差。

要适应时代发展,发展壮大我国企业,在国际市场上占据一席之地,科学合理的全面预算管理体制是必不可少的。

通过华润三九的案例分析,提出了一些企业中存在的问题和应对措施。

本文尝试对企业完善全面预算管理提出了一些具有指导性的建议。

二、研究方法(一)案例研究方法通过对三九集团的重组和华润三九的经营对比,分析不同经营策略前后的影响。

华润三九公司成本控制的概述

华润三九公司成本控制的概述

华润三九公司是一家以医药为主的综合性企业,在成本控制方面有着严格的管理和控制标准。

主要包括以下方面:

1.原材料成本控制:公司对所有进入生产过程的原材料进行认真审核,除了保证质量外,还严格控制成本,通过谈判、招标等方式确保原材料的采购价格最低化。

2.生产设备运营成本控制:公司不断更新设备,采用完善的维护和管理制度来降低设备的损耗和用能消耗。

同时,也大力开展生产自动化和信息化,提升生产效率和控制成本。

3.人工成本控制:公司通过严格招聘标准和流程,精选人才,并通过多种方式开展培训和考核,提高员工的综合素质和工作效率,降低人力成本。

4.研发成本控制:公司注重技术创新和研发投入,通过学术界和产业界的合作,不断提高自主研发和新品开发能力,降低研发成本。

5.市场推广费用控制:公司注重提高市场渗透率和品牌影响力,通过制定严格的市场推广计划及时调整宣传方向和方式,避免无效的推广费用支出。

以上是华润三九公司在成本控制方面的概述,公司在控制成本的同时,也注重提高产品的品质和竞争力。

智能制造的4个锦囊

锦囊一:数字孪生,永不磨损的工厂将线下的真实工厂在虚拟空间重现,将工艺流程规划进行验证反馈和完善并非新鲜概念。

密歇根大学的Michael Grieves教授将其命名为“信息镜像模型”,而后演变为“数字孪生”的术语。

“数字孪生”更为通俗的叫法是“虚拟工厂”。

其前提条件是对真实工厂的数据采集,数据采集的广度和深度决定了“虚拟工厂”的有效性。

一些具备能力的国际知名制造业企业利用自身的资源,一方面在旗下工厂展开数字模型构建,一方面利用强大的技术能力核对产业的深刻理解,和客户进行协同创新。

日本制造企业在这方面做得不错,以日立为代表的一批制造业企业,普遍拥有数十年甚至上百年的现代工业积累,同时又在数字化道路上走得较为踏实。

这两个特质恰恰契合智能制造现阶段的情况。

这使得日本制造企业在自身数字化时间,以及为客户提供解决方案另方面,都交出了不错的成绩单。

锦囊二:知而后动日立和中国华润三九医药有限公司(以下简称华润三九)的合作就是个例子。

华润三九在两化融合大环境下,面对GMP(药品生产管理规范)的严格要求,加快了数字化工厂进程。

15年华润三九观澜生产基地乳膏剂车间开始与日立合作,导入MES(制造企业生产过程执行管理系统)。

很多智能制造解决方案的问题在于,提供者自身没有足够的产业经验,加之对客户的需求缺乏深入了解,生搬硬套地加上一套“智能方案”,导致事倍功半。

日立与华润三九的合作并没有陷入这样的误区。

从数据采集要场景研究,双方一起针对目标进行协同创新,将日立的产业智慧通过技术嫁接到华润三九的工厂中。

经过近两年的合作,双方克服了系统匹配偏差,生产工艺配合的优化不足等问题,于17年成功完成了系统导入验收,使得华润三九观澜生产基地乳膏剂车间MES系统通过GMP认证,实现全车间使用电子批生产记录。

全车间电子批记录并非易事,在全国范围内也不多见。

通过双方的高校合作,华润三九的生产车间的信息化建设达到了一个极高的水平,不但自身能够创造更大经济价值,也为社会药品安全贡献一份力量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

战报集结号改善提案概况一览...................................................02 重点精益项目进展概况一览.......................................02 其他精益项目概况一览 (03)成果分享重点改善提案分享...................................................04 一般改善亮点分享 (09)精益文化何为精益?为何精益?.............................................13 精益思想伴我成长...................................................15 阿斌的故事 (16)备注:华润桂林天和从7月份开始开展改善提案活动。

截止11月25日,新增提案数量共计1000件,累计提案数量为5383件;本月新增重点提案共计28件(2.8%),累计重点提案328件(6.1%),其中累计应用精益成果的重点提案29件(8.8%),累计参与人数共计4255人,平均参与率为70.4%。

重点精益项目进展概况一览其他精益项目概况一览重点改善提案分享前处理压扁机改造——华润高科柴田粉碎机切刀方向调换——华润本溪三药改善前磨损的刀面磨损刀面改善后利用其它三个面粉碎机包车间掐批流程的改善——华润三九(枣庄)真空上料过滤器改进——观澜基地改善前用螺丝固定改善后不用螺丝固定新滤网更换铝塑泡罩包装机批号打印处垫片——观澜基地一般改善亮点分享改善亮点之一改善亮点之二改善亮点之三Array改善亮点之四改善亮点之五Array改善亮点之六改善亮点之七Array改善亮点之八何为精益?为何精益?——华润三九(雅安)戚海波“精益生产”是从日本丰田汽车公司的管理实践中提炼总结出来的,正是由于实施了“精益生产”方式,实现了劳动生产率的彻底颠覆,由过去的不到美国的九分之一变为后来的超出美国九倍,这一奇迹式的改变正是源于丰田汽车企业内部实施了精益管理,“精益生产”因此被誉为“改变世界的机器”,从而风靡全球。

所谓精益生产,简言之,就是一种以满足用户需求为目标、力求降低成本、提高产品的质量、不断创新的资源节约型的生产方式。

还记得赵总在七一的讲话,彻底分析了雅安三九的现状,主要有三大困难:第一,红参原料年底可能会突破1000元/公斤,红参的涨价,让我们直接损失的净利润,将达到6000—9000万元!我们大家辛勤工作换来的大半利润,就在红参的涨价中灰飞烟灭;第二,通过技改,我们的厂房设施、办公条件、实验设备等有了很大的改观。

但是同时,这些投入,今年的折旧摊销将达到1000多万。

明年开始,我们公司每年的折旧摊销将达到2000万以上;第三,我们认为最赚钱的参附注射液列入了国家发改委的价格核查目录,有可能被降价。

就上述这三点直接呈现的损失就是近一个亿。

销售模式的转变、红参原料的涨价和设备折旧都让我们腹背受敌,如果我们现在还没有“苦练内功”的思维,还没有做好“过冬”的打算,在面对日益激烈的市场竞争中,我们迟早会倒下,等倒下后才后悔已经晚了!我们要想回归原来的太平日子,就得“对外开源、对内节流”,对外公司管理层已经在行动,不管是引进新品种还是创新格局;而对内就需要我们来完成,节流说起来容易,做起来却很难,因为我们长期养成的习惯和固有思维一时半会儿还很难改变,但是我们必须借助这次的精益行动快速转变。

首先我们要知道什么是浪费,然后再想办法寻求改变,都要以主人翁的心态积极参与其中,现在的精益改善一旦被采纳、实施,在物质和精神上都有奖励,而且我们的生产环境被自己改善得更好了、产品质量更稳定了、安全事故也少了、也不怕领导来检查了、体力劳动也减少了,这样的结果,何乐而不为呢?有的同事总认为精益很复杂,不是自己的能力与学历能办到的,精益其实很简单,没有大家想象中那么复杂、那么难以发现和实施,只要大家真的把工作当成是自己的责任,用心去观察,其实精益真的无处不在,如提高生产质量与效率、变不方便为方便、变不规范为规范、变不安全为安全、减少浪费等,都是精益开展的主要目标。

推行精益要从身边的小事做起,哪怕是改善后少走了几步或是少走了几次,我觉得那也是精益,其实精益不是让我们花多少钱去整个多大的项目,只要多用心思少花钱,多用心思少用人,多用心思少用物,多用心思少用力,对于我们基层生产,那就是最大的精益。

到底该如何实施精益,给大家分享几个办法:1、打破固有观念以前正确的,现在未必正确;现在正确的,将来未必正确。

从原有的工作观念中跳出来,用旁观者的眼光、站在高处审视自己的工作理念和工作流程,也许就会发现不合理之处,也就有了改善的切入点。

2、寻找可行的方法有了改善的切入点后,接下来就是如何开展改善活动。

在自己面前也许有多种方法和理念,但是通过全面分析以后要选择一条可行的路径,开展改善。

3、不要分辨,要否定现状“吾日三省吾身”,没有人提建议,也要每日自省。

如果有他人给自己提出了改善的建议,更要尽量接受,不要去分辨,不要总认为自己是老师傅、是领导,几十年来都是这么干的,不会有错,更不要用过激的言语回击好心给你提意见的人。

先审视自身工作理念、方法、流程,找出问题所在,即使没有问题,对自己做一次全面检查也无害。

4、不要力求完美,50分也好,立即实施想到了对自身工作有利的改善点后就要立即实施,哪怕实施后效果并不那么完美,但是只有实施了,才知道方法是否可行,才知道向某个方向继续改进。

5、错了马上改善如果确实是自身工作理念、方法、流程出现了问题和错误,那就要马上改善,不要有“下次再改,下次我一定改”惰性思维。

6、先从不花钱的改善做起改善的最终目的是减少浪费、提升企业竞争力,毋庸置疑,改善方法本身也一定要“够节俭”,尽量不花钱,否则改善获得的成果就会被改善方法的浪费无情地削减;当然,为了产品质量和安全、规范等硬性条件花钱是值得的。

7、追求根源,反复问自己为什么改善要立即实施,也要追求问题的根本原因,排除假因获得真因,才能够以最高的效率获得改善预期的效果。

那如何获得真因呢?答案就是多问自己几个为什么不这样?为什么要这样?每问一次,就向真因靠近一点。

9、十个人的智慧比一个人的智慧高明俗话说“三个臭皮匠,顶个诸葛亮”。

改善是一个团体活动,改善点的发现、改善方法的发掘与实施,都需要多人配合,也包括领导与员工的配合,每个人从自己工作的角度审视问题,改善一定会轻松、高效。

10、改善是无限的记得有一句著名的广告语“没有最好,只有更好”。

在生产过程中,我们需要随时关注生产环境,满足甚至超越我们对环境的常规要求,而生产环境是在不断改变的,因此,对自身工作的改善也是无限的,我们需要持续不断地“打破固有观念”,“寻找可行的方法”,改善下去。

在我们身边,一定存在形式多样的浪费现象,正如精益管理里总结的“八大浪费”,都可以通过我们的眼睛发现并且消除,大到一个流程、一个制度、一种生产模式,小到一张纸、一滴水、一度电,都是可以改善的环节。

只要我们在工作的过程中,每个人都能时刻想着哪里还不够精益,哪里还存在浪费,时刻绷紧“精益”这根弦,不断地发现浪费,改善工作,一点一滴地践行精益理念,就一定能在推行精益的过程中收获精益的果实。

精益思想伴我成长——华润三九(郴州)侯春娥所谓的精益,就是以最少的投入,包括时间和资源的消耗,生产出高质量的合格产品,创造出更大的经济效益。

5S管理是精益管理的一部分,即:整理、整顿、清扫、清洁、素养。

整理就是区分要与不要的物品,只保留适量必需的物品;整顿就是把必需物品按作业效率最大化的原则进行“三定管理”,必要的地方要明确标识;清扫就是清除现场内脏污及作业面的物料垃圾,保持现场干净明亮,及时发现错误和故障,查明原因,并采取措施加以改进;清洁就是将整理、整顿、清扫的实施制度化,规范化,常态化维持其成果;素养就是人人规范操作,依规行事,提高员工的自身修养,使员工养成良好的工作、生活习惯和作风,从而树立企业形象。

我是华润三九(郴州)的一名普通外包装女工,刚进厂工作,就感到公司是一个环境优雅,管理严谨,公司推行的精益管理方式让企业处处充满生机和活力。

工作三年来,让我学到了许许多多的知识,尤其是公司推行的5S精益管理,让我在生活及工作中受益非浅。

去年5月,公司在我们车间全面推行5S管理,公司从大处着想,从小事做起,注重点滴,循序渐进,使我们这个员工多空间小的车间井然有序。

我所在的班组也连续两年被评为先进班集体的荣誉称号。

公司在我们车间推行精益生产,主要做了以下几点:1、把一条生产线改成两条生产线,增加了作业面,从而加快了交货时间。

2、车间内划分了物流线,哪里该放什么,不该放什么有严格的区分,通过整理整顿一改过去的乱堆乱放,杂乱无章的现象,使车间一目了然。

3、员工的必需品摆放整齐,减少了无功动作,使工作效率大大提高。

4、排队领取第一件半成品,使原来的一窝蜂现象变得井然有序,工作中再由专人把半成品送到每一个包装工的操作台上,这样不但节约了时间,减少了员工在工作中的多余走动,还大大降低了因碰撞产生的人员安全事故和药品散落一地的现像,减少了浪费,提高了质量。

5、原来打码,扫描要10个人才能完成,现在通过设备升级改造,自动化流水线一气呵成,节约了人力资源。

6、以前一个批号的清场是以个人为单位,由于员工的速度有快有慢,快的要等待慢的做完才能包装下一个批号。

现在改为统一一次性清场,这样减少了因等待造成的时间及人力资源的浪费。

7、公司为提高质量,增加效益,设专业质检人员及设备维修人员及时跟班,定岗定位,责任到人。

发现不合格产品及故障及时处理,减少了返工率。

8、公司对每个员工不定期举行岗位知识培训,综合评分考核,使员工的知识、技能、工作方法、工作态度及价值观得到了改善和提高。

9、车间每天准时召开晨会,总结前一天的工作,明确今天的工作目标和任务,便于更好地开展工作,及时发现不足,加以改进。

10、公司经常组织员工进行体育比赛、文艺汇演、徒步等活动。

使每个员工懂得团结、奋进、协作的真正意义,改善了员工的精神面貌,也拉近了个人与组织之间的协同关系,便于更好地开展各项工作。

11、公司对安全生产尤为重视,每年都要对员工进行几次消防、自救的实地演练,把安全意识贯穿到每一个员工的日常工作中,增加了员工对救灾、自救和逃生的意识,发生危急情况时能正确采取措施,防范于未然。

古人云:“始于足下,志行千里;持之于恒,使命必达”,只要我们坚持不懈地贯彻公司推行的精益生产,不断改善,日积月累就一定能够源源不断地创造出惊人的经济效益。

阿斌的故事——华润神鹿徐雷鸣阿斌本名王成斌,颗粒剂一车间内包工序班长,阿斌是他在合肥论坛银领时代版主的名字。