有机蒸气膜分离回收装置设计

膜分离装置操作规程

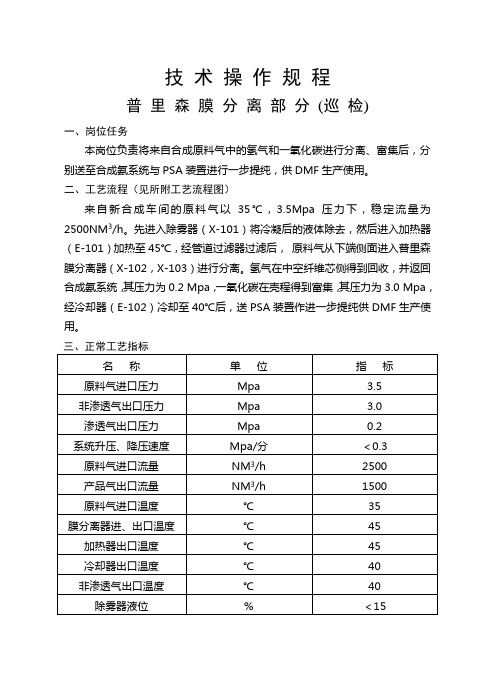

技术操作规程普里森膜分离部分(巡检)一、岗位任务本岗位负责将来自合成原料气中的氢气和一氧化碳进行分离、富集后,分别送至合成氨系统与PSA装置进行一步提纯,供DMF生产使用。

二、工艺流程(见所附工艺流程图)来自新合成车间的原料气以35℃,3.5Mpa压力下,稳定流量为2500NM3/h。

先进入除雾器(X-101)将冷凝后的液体除去,然后进入加热器(E-101)加热至45℃,经管道过滤器过滤后,原料气从下端侧面进入普里森膜分离器(X-102,X-103)进行分离。

氢气在中空纤维芯侧得到回收,并返回合成氨系统,其压力为0.2 Mpa,一氧化碳在壳程得到富集,其压力为3.0 Mpa,经冷却器(E-102)冷却至40℃后,送PSA装置作进一步提纯供DMF生产使用。

四、开停车1、原始开车前准备工作①完成工艺设备管线及氢气管线,蒸汽管线,仪表管线的吹扫和气密性试验,并进行消除;②DCS自控仪表调校完毕,设置调节阀开度,给定值;③检查仪表完整无损好用,及系统报警联锁正常;④检查工器具、消防、防护用具配备齐全好用;⑤检查工艺设备管线连接正常,按置换步骤对系统进行氮气置换合格;⑥原料气进入系统前取样分析合格;⑦检查系统应开关的阀门;应开阀门:⒈所有仪表根部阀;⒉仪表供气总阀V27;应关阀门:⒈所有排污阀、排气阀、取样阀、放空阀、氮气阀、自调阀旁路阀;⒉除雾器进口阀V01、V02,普里森分离器进口阀DV101、V10、V11;⒊普里森分离器氢气出口阀V14、V15、V16、V19,产品气出口阀V20、V24;⒋加热器进口阀V25、TV-101、系统升压阀V12、V13;2、开车通知前后工序,准备接收原料气。

⑴开始接收原料气,缓慢打开VO2,并以0.3Mpa~0.5 Mpa/分的速度给系统升压;⑵当系统升压时打开V12、V13、V21、V22,当压力达到3.5 Mpa时,缓慢打开VO1,关VO2,同时将PIC-101置于自动;⑶缓慢打开加热器进口阀V25,打开V26排水后关闭,V09打开后排完惰性气体关闭,打开V07、TV-101,同时将TICSA-101设定为45℃,并置于自动;⑷检查TI-103和TICSA指示均处于45℃,除雾器液位<15%,观察PDI101,确保除雾器元件高效畅通;⑸当系统压力达到3.5Mpa时,缓慢打开普里森分离器旁路阀V11,升压速度不大于0.3Mpa/分;⑹当普里森压力达到3.5Mpa时,缓慢打开V10、V20、V14、V15,同时关V11,并确认所有报警已解除;⑺按下HS-101A/B的“START”按钮,导流阀DV-101开启,同时关V12、V13;⑻打开普里森分离器渗透侧V16,同时打开氢气放空阀V17、V22;⑼根据FISA-101流量显示,缓慢调整PIC-101设定值在正常工艺指标;⑽当产品气温度达到至少40℃时,从A-101,A-104,A-105取样分析原料气,H2和CO组份;⑾当产品气纯度合格后,缓慢打开V24,将产品气送PSA装置,同时关放空阀V21;⑿视情况联系调度,打开V19,将氢气送至合成氨系统,同时关氢气放空阀V17、V22;⒀做好工艺记录,并定时取样分析,适当调节保证正常生产供气。

膜分离法油气回收实验装置的设计与探讨

膜分离法油气回收实验装置的设计与探讨膜分离法油气回收实验装置的设计与探讨摘要石油及其产品在加工和储运过程中产生的蒸发损耗是困扰石油加工储运和环保行业的重要课题,推广和采用油气回收技术十分迫切和重要。

本文在简单介绍吸附法、吸收法、冷凝法等常见油气回收技术技术的基础上,重点介绍了气体膜分离的基本原理和工艺流程。

鉴于气体膜分离技术具有清洁环保、简便易用等优点,本文针对国内外加油站油气回收技术的现状与存在的问题,提出国内应尽快推广膜分离技术进行加油站第二阶段的油气回收。

除此之外,通过分析总结国内外典型的油气回收工艺流程,本文提出了一种油气回收通用实验研究平台的建设方案及相应的工艺流程,并在此基础上,结合具体的油气回收处理量进行了膜组件的结构设计,进行了相应的三维实体造型。

关键词:油气回收,加油站,膜技术V膜分离法油气回收实验装置的设计与探讨AbstractIt is urgent to develop and popularize the technology of oilvapor recovery sinceoil vapor loss during petroleum products processed, stored and transported havingbecome a serious problem in industries of petroleum and environmental protection fora long time. Brief introduction about three traditional types of oil vapor recoverymethod i.e absorption, adsorption and condensation were carried out in this paper.This paper mainly fixed on principles and processes of the membrane technology forgas separation which was cleaner, more adaptive to environment and easier handling.Based on the situation of petrol station oil vapor recovery in domestic and abroad,membrane technology for gas separation in the second stage of petrol station oil vaporrecovery is in bad need of spreading. After analyzing and summing-up the typicalvapor recovery process, the author put forward an experimental project and processfor oil vapor recovery system. In addition, according to actual oil vapor treated inpractice, detailed designs of the membrane module structure and computer solidsimulation were also involved in this paper.Key words :oil vapor recovery, petrol station, membrane technologyVI膜分离法油气回收实验装置的设计与探讨目录第一章前言 .................................................................. (1)1.1 油气回收的工业背景及意义 .................................................................. (1)1.2 常规油气回收技术 .................................................................. . (3)1.3 膜法油气回收技术 .................................................................. .. (12)1.4 面向加油站的膜法油气回收技术................................................................... (17)1.5 本文的工作内容 .................................................................. (26)第二章气体膜分离基础及工业应用 .................................................................. . (28)2.1 气体膜分离材料 .................................................................. (28)2.2 气体膜分离的机理 .................................................................. .. (30)2.3 气体分离膜组件 .................................................................. (32)2.4 有关气体分离膜的性能参数 .................................................................. . (36)2.5 气体膜分离的发展趋势 .................................................................. (36)2.6 气体膜分离技术的工业应用 .................................................................. . (37)第三章实验装置的流程及结构设计 .................................................................. . (56)3.1 实验装置说明................................................................... . (56)3.2 膜分离器的设计 .................................................................. (62)3.3 膜分离器的计算机辅助设计 .................................................................. . (63)第四章试验装置的技术经济分析 .................................................................. .. (65)第五章结论与展望 .................................................................. .. (67)参考文献 .................................................................. . (69)致谢 .................................................................. (72)附录 .................................................................. ............................................... LXXIIIVI膜分离法油气回收实验装置的设计与探讨第一章前言1.1 油气回收的工业背景及意义油气蒸发损耗的现状石油及其产品是多种碳氢化合物的混合物,其中的轻组分具有很强的挥发性。

有机蒸气膜回收系统在PE装置上的应用

失 。 置应用 有机蒸 气膜 回收 系统( 装 简称 膜 回收系 统1 取得 良好效 果 。

1 排放气 回收 系统原 工艺流程

天津 石化气 相法 P E装 置尾气 回收原 采用 传 统 的压缩冷凝 过程 。 从表 1 出 。 看 回收后 的尾气 中 仍然 含 有 5 6 的共 聚单 体 1 丁烯 和 1 2 %一 % 一 %一 % 的冷剂 。 这一部 分共聚单体 排人火炬 , 也是较大 的 损失 , 是 , 想 继续 回收 尾气 中的共 聚单 体 , 但 要 依 靠传统 的压缩/ 冷凝 回收技 术 已做不 到 . 需要 开 发 新 型单体 回收技 术。

烯生产工艺技术管理工作。联系电话 :0 2 6 8 2 4 。 (2 )3 2 2 7

维普资讯

第 2期

杜焕 军 等 . 机 蒸 气 膜 回收 系 统 在 P 有 E装 置 上 的应 用

膜 回收技术 是 2 世 纪 9 0 0年 代兴起 的新 型膜

系统 , 使低浓 度 的烯 烃得 以富集 , 从而 提高烯烃 的 回收率【 u 。因而 , C 组合 工艺成为 回收烯烃 的最 CM

蒸 气 ( 乙烯 、 如 丙烯 、 烃等 ) 重 与惰性气 体 ( 如氢气 、

氮气 、 甲烷等 ) 比 , 优先吸 附渗透 , 而达 到分 相 被 从

膜分离技术处理有机废气-20150318

膜分离技术处理有机废气1.技术介绍及应用领域膜分离是以选择性透过膜为分离介质,在外力推动下对混合物进行分离、提纯、浓缩的一种新型分离技术。

目前,膜分离纯化技术包括微滤、超滤、反渗透、纳滤、气体分离、渗透气化、电渗析等等。

与传统分离技术相比,膜技术分离过程具有如下特点:无相变、高效、节能、无污染、工艺简单、常温操作,因此已经广泛应用于水处理、石油化工、冶金、环境保护、生物及食品工业、纺织、医药等诸多领域。

该法是一种新型高效分离技术,装置的中心部分为膜元件,常用的膜元件为平板膜、中空纤维膜和卷式膜,又可分为气体分离膜和液体分离膜等。

气体膜分离技术利用有机蒸气与空气透过膜的能力不同,使二者分开。

该法已成功地应用于许多领域,用其它方法难以回收的有机物,用该法可有效地解决。

用该法回收有机废气中的丙酮、四氢呋喃、甲醇、乙腈、甲苯等(浓度为50%以下),回收率可达97%以上。

膜分离法最适合于处理VOCs浓度较高的物流,对大多数间歇过程,因温度、压力、流量和VOCs浓度会在一定范围内变化,所以要求回收设备有较强的适应性,膜系统正能满足这一要求。

近几年来,国外的实验室研究分离VOCs使用得最多的膜分离材料是聚二甲基硅氧烷PDMS。

它从结构上看属半无机、半有机结构的高分子,具有许多独特性能,是目前发现的气体渗透性能好的高分子膜材料之一。

研究人员大多是采用聚枫PS、聚偏氟乙烯(PVDF)、聚间苯二甲酸乙二酯PEI等材料作为支撑层,使用PDMS涂层堵孔,作为选择性分离层,选择性分离VOCs/N2或空气体系,都取得了理想的实验结果。

目前,我国采用膜分离法回收VOCs的工作刚刚开始研究,离实现工业化应用还有一段距离。

现在世界上已有近60套膜分离VOCs的装置。

在美国大部分装置用来回收CFCs、HCFCs、氯乙烯等高价值产品:在欧洲和日本主要从石油运输操作中,回收碳氢化合物。

用膜法几乎可以用来回收各种高沸点的挥发有机物,如三苯、丁烷以上的烷烃、氯化有机物、氟氯碳氢化合物、酮、酯等,可用于各种行业,如PVC加工中回收VCM,聚烯烃装置中回收乙烯、丙烯单体;制冷设备、气雾剂及泡沫生产中产生的CFCs和HCFCs的回收,印刷中产生的甲苯等的回收。

蒸汽回收装置和蒸箱的制作方法

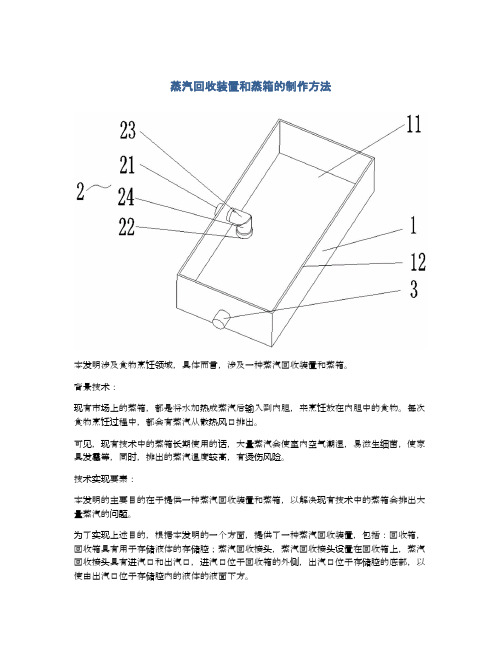

蒸汽回收装置和蒸箱的制作方法本发明涉及食物烹饪领域,具体而言,涉及一种蒸汽回收装置和蒸箱。

背景技术:现有市场上的蒸箱,都是将水加热成蒸汽后输入到内胆,来烹饪放在内胆中的食物。

每次食物烹饪过程中,都会有蒸汽从散热风口排出。

可见,现有技术中的蒸箱长期使用的话,大量蒸汽会使室内空气潮湿,易滋生细菌,使家具发霉等,同时,排出的蒸汽温度较高,有烫伤风险。

技术实现要素:本发明的主要目的在于提供一种蒸汽回收装置和蒸箱,以解决现有技术中的蒸箱会排出大量蒸汽的问题。

为了实现上述目的,根据本发明的一个方面,提供了一种蒸汽回收装置,包括:回收箱,回收箱具有用于存储液体的存储腔;蒸汽回收接头,蒸汽回收接头设置在回收箱上,蒸汽回收接头具有进汽口和出汽口,进汽口位于回收箱的外侧,出汽口位于存储腔的底部,以使由出汽口位于存储腔内的液体的液面下方。

进一步地,蒸汽回收装置还包括:废水接头,废水接头设置在回收箱上,以通过废水接头将外界的液体引入存储腔内。

进一步地,蒸汽回收接头为由第一管体和第二管体连接而成的l型结构,进汽口位于第一管体远离第二管体的一端,出汽口位于第二管体远离第一管体的一端;第一管体穿设在回收箱上,第二管体位于存储腔内。

进一步地,回收箱具有用于与存储腔连通的开口。

根据本发明的另一方面,提供了一种蒸箱,包括:内胆,具有用于容纳食材的容纳腔;蒸汽回收装置,蒸汽回收装置为上述的蒸汽回收装置,蒸汽回收装置的蒸汽回收接头的进汽口与内胆的排汽口连通。

进一步地,蒸箱还包括:锅炉,锅炉位于内胆的外侧,锅炉的进汽口与内胆连通,以向内胆内通入蒸汽;其中,锅炉具有用于与蒸汽回收装置连通的存储腔连通的排水口,以将锅炉内的液体引入至存储腔内。

进一步地,蒸汽回收装置为上述的蒸汽回收装置,蒸箱还包括:第一管路,第一管路的一端与蒸汽回收装置的废水接头连接,第一管路的另一端与锅炉的排水口连接;废水泵,废水泵设置在第一管路上,以在废水泵的作用下将锅炉内的液体引入至存储腔内。

有机蒸汽膜分离技术

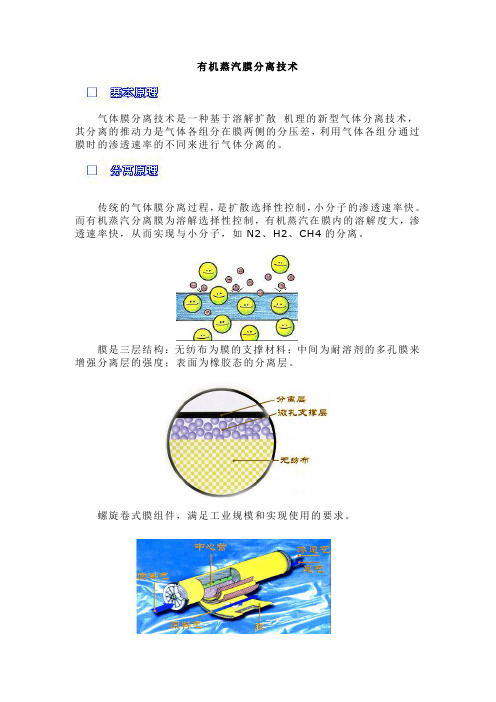

有机蒸汽膜分离技术气体膜分离技术是一种基于溶解扩散机理的新型气体分离技术,其分离的推动力是气体各组分在膜两侧的分压差,利用气体各组分通过膜时的渗透速率的不同来进行气体分离的。

传统的气体膜分离过程,是扩散选择性控制,小分子的渗透速率快。

而有机蒸汽分离膜为溶解选择性控制,有机蒸汽在膜内的溶解度大,渗透速率快,从而实现与小分子,如N2、H2、CH4的分离。

膜是三层结构:无纺布为膜的支撑材料;中间为耐溶剂的多孔膜来增强分离层的强度;表面为橡胶态的分离层。

螺旋卷式膜组件,满足工业规模和实现使用的要求。

膜法有机蒸汽回收的过程:膜系统的主要作用是分离和富集有机蒸汽,所以往往需要与其他的过程相结合,从而实现有机蒸汽的回收。

最典型的过程是与压缩/ 冷凝系统相耦合。

原料气首先经压缩/ 冷凝回收部分有机蒸汽(VOC ,Volatile Organic Compounds ),含有大量有机蒸汽的不凝气部分,进入膜分离系统,被分成两股气流:渗透侧和截留侧。

渗透侧富集的有机蒸气气流,含有大部分有机蒸汽,通常为低压;截留侧为纯化的轻组分气体,如N 2 、H 2 、CH 4 等,压力与进口压力基本相同。

渗透侧气流返回压缩机入口,进一步回收有机蒸汽,截留侧气流循环使用或排放。

膜系统还可以与吸收、精馏、反应等过程相耦合,实现有机蒸汽的回收。

膜法回收有机蒸汽有那些优点对于丙烯、氯乙烯、乙烯单体的回收率可高达95 %以上可将氮气纯化为99 %以上,循环使用良好的操作弹性(20 ~150 %)短的投资回报期,通常为 6 ~12 个月化学稳定性好,适用于各种有机蒸汽系统无传动、转动和移动部件清洁生产,可以实现零排放。

膜技术在聚丙烯尾气回收装置中的应用

膜分离技术在聚丙烯装置上的应用小本体聚丙烯生产过程中,聚合反应生产的聚丙烯通常吸附有大量的丙烯气体。

经氮气吹扫后,含丙烯的气体被送至气柜,经压缩、冷凝回收大部分丙烯。

但由于受压缩能力和冷凝温度的制约,不凝气中仍含有部分丙烯单体。

中原油田小本体聚丙烯装置现有聚合釜4台,年生产能力1.8万吨,丙烯尾气回收采用压缩、冷凝工艺,冷凝器尾气出口温度30~40℃,装置尾气回收罐上有瓦斯管网管线,回收罐上压力在1.8~2.0MPa,这种工艺一方面没有充分利用压缩机出口提供的压力,来进一步回收丙烯;另一方面造成不凝气中丙烯含量在50%以上。

为尽可能回收丙烯,2004年3月采用膜回收系统对装置进行了改造,实施后,不凝气中丙烯回收率可达90%以上。

该套系统操作简单,占地面积少,施工周期短,经济效益明显。

1、原工艺流程的问题我厂聚丙烯闪蒸岗位的丙烯气体进入气柜贮存,经压缩机压缩,压力由0.10Mpa (表压)升到1.9Mpa(表压),经冷凝器冷凝后,大部分气相丙烯冷凝成液相丙烯回收利用,在实际压缩过程中,为了确保系统压力正常,必须不断排放氮气等不凝气体,不凝气中丙烯含量在55%左右。

2、膜分离技术2.1膜分离基本原理有机蒸汽膜法回收系统主要采用“反向”选择性高分子复合膜。

根据不同气体分子在膜中的溶解扩散性能的差异完成分离,可凝性有机蒸汽(如乙烯、丙烯、重烃等)与惰性气体(如氢气、氮气等)相比,前者被优先吸附渗透,从而达到分离的目的。

分离回收丙烯的有机蒸汽膜是橡胶态聚合物,丙烯与氮气相比,有较大的溶解度被优先渗透。

丙烯和氮气混合物通过膜变成二个流:渗透流为富丙烯流;非渗透部分为富氮气流,从而达到丙烯提浓分离的目的。

采用有机蒸汽膜法回收系统,使低浓度的烯烃得以富集,从而提高烯烃的回收率。

因而压缩/冷凝/膜组合工艺成为高效回收烯烃的最有效方法,它是一个零排放的“绿色工艺过程”。

2.2、膜分离技术工艺流程简述我们使用膜分离系统用于不凝气中丙烯的回收操作。

回收碳氢化合物蒸气的新型气体膜分离装置

回收碳氢化合物蒸气的新型气体膜分离装置

江承忠

【期刊名称】《化学工程师》

【年(卷),期】1989(000)003

【摘要】最近,日本钢管株式会社开发了利用气体分离膜回收碳氢化合物蒸气的新型装置,受到了人们的关注。

采用气体膜分离装置能有效地分离碳氢化合物蒸气,它

比传统的吸收法、冷冻法和吸附分离法投资少,容易操作,维修和控制。

在该装置上。

【总页数】1页(P34)

【作者】江承忠

【作者单位】无

【正文语种】中文

【中图分类】TQ028.8

【相关文献】

1.用膜分离技术对碳氢化合物蒸气的回收 [J], 加藤守孝;康显澄

2.新型车载加油燃油蒸气回收装置 [J], 桂学仁

3.合成氨脱碳闪蒸气回收方法及回收装置 [J],

4.天然气处理厂闪蒸气回收一体化集成装置研发与应用 [J], 何蕾;王劲;谭军;陈晓刚;杨家茂;薛岗

5.煤气化装置低压闪蒸气回收利用方案探讨 [J], 刘广超;王鲁杰

因版权原因,仅展示原文概要,查看原文内容请购买。

一种有机蒸汽冷凝分离和冷凝水回收装置[实用新型专利]

![一种有机蒸汽冷凝分离和冷凝水回收装置[实用新型专利]](https://img.taocdn.com/s3/m/ed4c272daa00b52acec7ca6b.png)

专利名称:一种有机蒸汽冷凝分离和冷凝水回收装置专利类型:实用新型专利

发明人:刘金明,仝国森,张荣新,韩国芳

申请号:CN201720692643.6

申请日:20170615

公开号:CN206837533U

公开日:

20180105

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种有机蒸汽冷凝分离和冷凝水回收装置,包括精制釜、列管换热器和油水分离器,所述精制釜一侧上方器壁上留有第一真空口,所述第一真空口的上方通过管道连接列管换热器,所述列管换热器一侧下方留有第二真空口,所述列管换热器的下方设有冷凝液下放口,所述冷凝液下放口的下方通过液封管连接油水分离器,所述油水分离器的一侧上方留有油相出口,所述油水分离器的另一侧上方留有水相出口,所述水相出口一侧通过管道连接有过滤器。

本装置结构可以实现油水混合液的在线连续分离收集,提高了设备工效,回收物纯度较高,具备再利用价值。

申请人:河北昊泽化工有限公司

地址:061100 河北省沧州市沧州临港经济技术开发区西区化工大道以南、经四路以东

国籍:CN

更多信息请下载全文后查看。

一种用于水蒸气分离的膜装置[发明专利]

![一种用于水蒸气分离的膜装置[发明专利]](https://img.taocdn.com/s3/m/5379c42d5fbfc77da369b184.png)

专利名称:一种用于水蒸气分离的膜装置专利类型:发明专利

发明人:翟欢乐,王勇,阚亚雄,王维军,陆荣申请号:CN201810133041.6

申请日:20180209

公开号:CN108554055A

公开日:

20180921

专利内容由知识产权出版社提供

摘要:本发明提供一种用于水蒸气分离的膜装置,包括若干膜组件、烟道和若干引出管;若干膜组件可拆卸的分布在烟道内,引出管的一端分别可拆卸的与膜组件的出气孔连通;膜组件包括若干中空纤维膜丝、盖板和侧板;中空纤维膜丝均匀分布在膜组件腔内;中空纤维膜丝一端出口与外部相通,另一端出口封闭;侧板安装在中空纤维膜丝两侧,盖板安装在中空纤维膜丝的一端、且侧板的一端与盖板可拆卸连接。

该装置采用模块化设计,可根据烟气量调整膜组件的布置数量,可根据烟气压降要求调整中空纤维膜丝的分布密度,能够适应各种烟气工况条件。

由于采用模块化设计,部件之间的连接为可拆卸,后期维修比较便捷,不需更换膜组件或膜装置,降低了成本。

申请人:江苏大学镇江流体工程装备技术研究院

地址:212001 江苏省镇江市新区丁卯经十五路99号大学科技园43栋

国籍:CN

代理机构:北京德崇智捷知识产权代理有限公司

代理人:冯燕平

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、前言

目前世界各国均在强化大气环境保护法规,美国环保署1995年7月公布的大气污染治理措施中规定,要求大幅度削减苯、甲苯、二甲苯、乙苯、己烷等有害气体(4500吨/年)和汽油蒸气等挥发性有机化合物(VOC)(43000吨/年),而且对使用的VOC回收装置具体规定了回收率95%以上,VOC排放浓度小于1000ppm以下等指标。

美国的这些规定仅针对于汽油年处理量1000万桶,主要为油轮码头等大型设施,而在环境法规更为严格的德国、瑞士等国,不仅要求回收率高达99.99%,而且对一般的汽油加油站也实行同样规定。

在日本,一些地方法规的基准是回收率85%和排放浓度5%以下。

然而,随着能源及塑料工业的发展,作为VOC发生源的石油化工产品的市场需求日益增大。

在这种背景下,各种可将VOC回收再利用的分离方法愈来愈受到人们的重视,冷凝法、吸收法、吸附法等已经实现了工业化。

本文介绍的膜分离法是一种近年开发的新技术。

二、有机蒸气分离膜

日东电工公司开发的有机蒸气分离膜是由芳香族聚酰亚胺基膜和硅橡胶表面涂层构成的复合膜。

利用此膜,日东电工和日本钢管公司又共同开发成功了汽油蒸气回收装置。

第一套工业装置于1988年投入使用,表1给出了目前正在运行的9套工业装置和4套中试装置的基本数据。

另外几套用于各种气体回收的实验装置没能够实现实用化,故没有列在表1中。

到今天为止,这些装置使用的分离膜还没有更换过,使用时间最长的已超过9年。

此外,日东电工还在制造和销售以处理含有一般有机溶剂的废气为目的的小型标准装置。

注:处理量是指装置入口气体的设计流量。

本装置采用的有机蒸气分离膜为非对称、非多孔质断面结构,分离机理为溶解扩散机构,主要利用不同气体的向膜材质中溶解速度差实现分离,一般来讲,在高分子膜中,气体的沸点越高,透过速度越大。

气体分离膜组件型式常见的有中空纤维式、卷式和板框式,本文介绍有机蒸气分离膜采用卷式膜组件,特别是组件中的平膜支撑层采用高玻璃转化温度,高机械强度的芳香族聚

酰亚胺,有效地抑制了气体冷凝液膨润膜表面引起的膜强度下降。

三、有机蒸气回收系统

*:己烷在通常条件下的数值(水温25℃)

日东电工开发的小型有机溶剂气体回收装置的示意图如图1所示,其基本参数示于表2。

供给气体经过滤器除尘后送入膜组件,被分离膜浓缩后的有机蒸气被真空泵吸引,在冷凝器中被冷凝成液体后回收。

膜法分离的基本条件是要在分离膜两侧形成压力差,形成压力差一般有两种方式,一种是在进气侧使用压缩机的“加压方式”,另一种是在膜的透过侧用真空泵吸引的“减压方式”。

当然也可两种方式并用。

两种方式各有优缺点,但在本系统中考虑到有机蒸气的凝缩性和爆炸性,为操作安全和防止气体在膜组件中形成凝缩液体侵蚀膜设备,本系统采用减压方式。

膜法分离不能将有机蒸气以100%的纯度分离出来,只能将欲处理气体浓缩或稀释,因此系统中需设置液化回收系统。

与深冷分离方法相比,膜法分离更适用于高浓度,小规模的VOC 排放气处理系统。

四、应用实例

1.己烷蒸气回收

图2为一套己烷蒸气/氮气混合气体回收装置。

此装置自1992年投运以来,每天24小时操作,到目前为止仍在正常运行。

该系统的运行结果如表3所示。

回收系统进气中,除己烷和氮气以外,还含有很多碳氢化合物蒸气,对己烷的回收率为88%。

注:回收率=88%,操作负压=0.2atm

排放气

蒸气回收装置

2.汽油回收:

图3为日本钢管公司承建的汽油蒸气回收装置的示意流程,表3为该装置的运行数据。

该装置自1988年投运以来,已正常运行9年,膜性能一直很稳定,还没有更换过膜元件。

五、结言

气体膜分离技术已经开始进入工业化阶段,较为成功的有于空气分离的氧/氮分离膜,被称为“膜干燥器”的除湿脱水膜、石油精制时的氢气分离膜等等。

本文介绍的有机蒸气分

离膜也已成功地用于VOC气体回收,其最大优点为稳定可靠和易于使用。