基于知识的小型注塑模具快速设计系统的研究

注塑模具企业知识库管理系统的开发与研究

模具知识库管理系统的方法。根据模具的结构特点,采用框架和面向对象的知识表达方式,并进行分类管理.解决使用模 具知识的相关问题。使企业的模具标准知识、宴例知识和技术人员的经验知识等,不仅得到了有效的存储和智能的搜索.

而且得到_,总结和提升。最终使模具设计和制造的知识得以继承和发展,提高了模具企业的生产效率和水平。 关键词:c#;注塑;模具;知识库管理系统;知识表达 中圈分类号:TP315 文献标识码:A 文章编号:1673—629X(2012)06—0019—03

2系统的实现

2.1系缩的架构

系统是按照模具企业管理的要求,根据模具标准 知识和企业模具实例知识的特点而设计的。开发采用

Visual Studio

2008开发工具,C#、Html、Css、Jquery等

Server

语言和SQL

2000数据库管理系统。设计采用

MVC框架模式(模型一视图一控制器),将应用程序的 输入、处理和输出分开,使系统具有较好的可扩展性。 技术上运用基于AJAX的富客户端技术,使服务同表 现完全的物理分离,增强了系统的交互性。 系统用B/S结构(浏览器和服务器结构),即采用 网页形式展示。不需要客户机上都安装本系统,有权 限的操作者,随时可以通过浏览器在局域网内访问本 系统。

知识表达是指如何在计算机中表示知识,它是数 据结构和控制结构的统一体,既考虑知识的存储,又考 虑知识的使用。目前经常使用的知识表示方法有谓词 逻辑、语义网络、框架、产生式规则和面向对象等。“’。 知识的表达是知识库最基本的一个问题一J。因为 知识没有表示出来便无法智能查询。知识表达的好

万方数据

第6期

solve the

and object-oriental knowledge expression.and

虚拟注塑成型系统开发关键技术研究的开题报告

虚拟注塑成型系统开发关键技术研究的开题报告一、研究背景和意义注塑成型是工业生产中常用的一种方法,它通过将熔融状态的塑料材料注入成型器中,经过固化冷却后制成所需的产品。

在实际生产中,虚拟注塑成型系统可以帮助生产工艺的优化和产品质量的提高,同时可以节约成本和减少废品率,因此虚拟注塑成型系统越来越受到关注。

目前,虚拟注塑成型系统的研究主要集中在以下几个方面:(1) 建立注塑成型的数学模型,通过模拟分析成型过程中的各种变量,确定最优的生产参数;(2) 开发注塑成型仿真软件,可以用于预测和评估成型过程中的各种因素,精确预测最终产品的形态和性能;(3) 开发虚拟注塑成型系统,通过仿真模拟实现全过程的数字化控制,实现生产全过程的自动化,提高生产效率和产品质量。

本研究拟针对虚拟注塑成型系统开发关键技术进行深入研究,通过综合考虑注塑成型的物理特性、数学模型的建立和仿真软件的开发等方面,提出一种针对多种塑料材料注塑成型过程的虚拟注塑成型系统,具有高精度、高效率、良好的可扩展性和可操作性。

二、研究内容和技术路线本研究计划通过以下技术路线,实现虚拟注塑成型系统开发关键技术的研究:(1) 建立注塑成型的数学模型。

通过考虑成型过程中的物理特性和各种因素的影响,建立注塑成型的数学模型,包括温度场、应力场、流体力学和交叉耦合等方面。

(2) 开发注塑成型仿真软件。

基于建立的数学模型,开发注塑成型仿真软件,可以模拟注塑成型的各个阶段,包括模具设计、熔体注入、固化成型和零件强度评估等方面,实现对生产过程的全过程数字化控制。

(3) 设计虚拟注塑成型系统。

根据实际生产需求,设计并开发一种适用于多种塑料材料注塑成型过程的虚拟注塑成型系统,将注塑成型仿真软件与 CAD、CAM 和 CAE 系统集成,并实现对成型过程的自动化控制和优化。

三、研究计划和预期成果本研究计划的时间安排如下:第一年:研究注塑成型的物理特性,建立注塑成型的数学模型,并开发注塑成型仿真软件。

基于知识的注塑模浇注系统的研究与开发浇道设计

。

浇

中科 技 大 学 早 期 开 发 的 H S

于 注 塑 机 械性 能

、

C

一

1等

、

但由

度 出发

,

初步探求如何 构造 注 塑模浇注

。

! 设 计 是 否 合 理 将直 接 影 响 到 制 品

材料性能

,

塑件产 品

系统 智能 化 的建 模 系统

f质 量

、

形 位 尺 寸及 制 品 的物 理 性

的使 用要 求的不 同 验 与知识 就不 同

、

司 的 U G N X 所 包 含 的 M o l d W iz

d

w

模块

、

的

,

是 可 以根 据 不 同 的 企 业 及 生 产 状 况

。

,

M O L D F L O W 公 司 开 发 的 M o ld F Io

以及 华

,

进 行 修订 的

本文从基于 知识 工 程 的 角

流道和 浇 口 三

部分 组 成

in g k g in

le dg

e w

s

y

s te m

.

N

t,

ith

c e rt a

le dg e le dg

s e

,

pre k

w

s s

w

a

y

,

the

s

s u m m a r m

ized dFra biblioteke s ig n

.

3e r ie n c e

d e s ig n

le

,

e n

g in

c

e e r in o

g da t a

基于AutoCAD小型注塑产品的模具设计

倒 圆角 R .。 05 其他锐 边倒圆角 R . , 02 底边缘不倒 角。

0 丑分淞

,

, 茁分 谨 / / E

命 令 :衄 e 一 t

当前 模 式 : 式 = 剪 , 径 = 0 0 0 模 修 半 1. 0 0

样 能 更 好 地 消 除 应 力 。 在 设 计 流 道 时 , 果 一 味追 求 对 称 性 , 如

圆 形 按钮 是 一 个 简单 的 小 型 注 塑 产 品 。一 般 来 说 . 圆形 按 钮 的 功 能 是 用 手 指 按 下 去 。 它 底 面 的机 构 受 力 向后 退 。松开 使 手 , 形 按 钮 可 以 复 位 , 可 以重 复 按 下使 之 复 位 。 圆形 按钮 圆 也

如图 1所示 的程序 。 中操作流程是一条直线结构 的步骤。 图 主

要 是利 用 Au C t AD 的“ 列 ” 能 设 计 型 腔 。小 型无 腔 注 塑 产 o 阵 功

品的模具通常 以上下两块模块组 合。其特点是 由于其 尺寸比

较 小 。 塑 成 型后 , 注 收缩 的几 何 尺 寸 也 很 小 , 得 产 生 的凝 固 使

就会显得繁琐 , 而且不利于加工 。通常加 工流道使用 的铣床执

行 的是 直 线 路 径 , 度 精 度 不 高 , 分 如果 要 加 工 较 多 的 呈 辐 射 状

的流道 . 不利于铣床加工 , 同时还 会降低模具的刚度 。因此在

型 腔排 布 数 量 多 的 情 况 下 , 用 A tC D设 计 流 道 时 可 采 用 利 uo A 矩 形阵 列 命 令 实 现 流 道 的 排布 。

指定 圆柱体底面的 中心 点或[ 圆() O 0 O :回车确定 椭 E] , 。> <

基于KBE的塑料模具快速设计技术的体系结构

模具总体设计 的内容 ,主要是根据塑料产 品的三维模型 来绘制模具的总体设计方案图。 在总体设计方 案图中 , 主要反

Байду номын сангаас

映以下一些设计信息 :型腔的数 目及布局方式 , 型面的位 分 置, 所采用 的模架类 型 , 侧抽机构 的类 型 , 注系统的类 型 , 浇 冷

心。在知识模 型的构建过程 中 , 首先要 构建产 品的几何模型 , 并利用特征技术( 基于特征 的设计 、 征识别等) 特 将产品的几何 模 型转换 为产品的特征模型 ,然 后系统 与用户 不断地进行 设 计交互 , 以辅助用户确定产 品 的设计参数 , 最终将这些设 计 并 参 数赋予 产品的特征模 型 ,构建 产品 的知识模 型。设计数据 库、 设计标 准 、 计手册 等都不是 采用 独立管 理 的方式 , 设 而是

的过程 中, 虽然也存在着一定 的设 计反复 , 由于采用 了产 品 但 的特征模型 , 集成了产品各设计 阶段 的信息 , 因此设计修改 的 过程是非常便捷 的 , 不会构成整个产 品设 计的“ 瓶颈 ” 。如图 2

所示 为基于 K E的产品设计方法的设计 流程 。 B

收稿 日期 :0 0.2 0 2 1- - 4 . 0 作者简介 : 坤( 9 O )男 , 董 1 7一 , 山东青 岛人 , r 大专 学历 , 研究方向 : 模具设计与制造。

理 ,来对设计过 程 中与几 何模型有 关的设计环节进 行设计 推

理, 采用 基于规 则的推理 和基于实例 的推 理 , 来对 设计过 程 中

涉及 较多设计 知识和经 验 的设计环 节进行设计 推理 。应 用子

系统 则利用 C D平 台提供 的 A I E进 行开 发 , A P接 l 以实现 具体 的模 具型腔 的设计过 程。用户界 面不但提供用 户与系统 交互

注塑模具知识库系统中知识表示的研究

关键词 :知识库 系统;注塑模具 ;C D A 中图分类号 :T 3 1 2 P9. 7 文献标识码 :A

Abtat n we g—ae n ier gwa p l di epoes fnet nmodd s n src:K o ldeb sde gnei s pi t rcs o jci l ei . n a e nh i o g

摘 要 :将知识 工程理论 引入 注塑模设计过程 ,开发 一个知识库 系统,需要对模具设 计相 关的知识和经验进行总结和分类,研究不同的知识表 示方法。采用框架表示、规则表 示、框

架 / 则混合表示等适合 塑料注塑模具设计知识的知识表示模 式 ,并研究在二次开发 平 台 规

S l wok 环 境 下 ,三 维 实体 模 型 的驱 动 及 其 实现 。 oi rs d

模具 设 计 的效 率和 质 量 。

l 知识表 示

采 用什 么形 式表 示知 识 ,使 计算 机 能对之 进

收稿 日期 : 2 0 —51 0 60 —5 作者简介: 张月蓉 ( 9 6~ ) 17 ,女 ,助教 。

表 示 出来 ,然 而各 种模 式 对 表示 各种 具 体 问题 领 域 的具体知 识, 由于模式本 身、 问题领域及推 理策

i lmetd B s e a,3 mo e fnet nmoddsg a tde n e oiwok mpe ne . ei sht D dl jci l einw s u idu d r l d t oi o s S d rs

APIe vio n r nme . nt

Ke wo d :K ;ijc o l;C y r s BS ne t n i mod AD

M ol e i n kno e e a xp re e we e r q r o b um ma i e n s o t d a i - d d sg wl dg nd e e i nc r e uied t e s rz d a d a s re nd d f f r ntk e e nowl d e e e a i n me hod n de o be sudi d durng t e ge r pr s nt to t ee d t t e i he KB v o S de el pm e t n.

基于知识的注塑模概念设计研究

l 2

Di m dMo l e h oo yN . 2 0 e i u d c n l g o3 0 6 T

文章编号 :10 -9 42 0 )30 1-4 0 1 3 (0 60 —0 20 4

基 于知识 的注 塑模概 念设 计研 究

文 劲松 ,麻 向 军

( 华南理工大学 聚合物新型成型装备国家工程研究中心

聚 合物 成 型 加 工 工程 教 育 部 重 点实 验 室 ,广 东 广 州 50 4 ) 16 0

摘

要:注塑模设计具有很 大的经验性 ,开 发基于知识 的注塑模概念设计 系统具有很 重要

的意 义。基 于知 识推 理 的 关键是 制 品信 息 的确 定、知 识 的 获取 和 表达 ,提 出 了以注塑制 品 设

Ab ta t h r salree p r n e h rcei i i net nmodd sg .I h sa sr c :T eei ag x ei cdcaa trs c nijci l ein t a n e t o i otn trst eeo n wld eb sdc ne ta d s nsse o jcinmod mp r tneetod vlpk o eg —ae o cpu l ei ytm fnet l. a i g i o

Th e o n fk o e g — a e e s n n e e mi a i n o r d c f r t n a l a e k y p i t n wl d e b s d r a o i g i d tr n t fp o u t n o ma i swe l s o s o i o

般 来 说 , … 个 设 计 过 程 可 以分 为 概 念 设 一

注塑产品及其模具快速设计系统的研究

件 外轮 廓为 参照 , 以保证 盖子 与 给定件 配合 ; 然后 建 立 基 准面 , 草绘 曲线镜 像快 速完 成轮 廓 曲线建立 ; 最后 采

用 边 界混 合 曲面完 成产 品的 总体设 计 , 如 图 2所 示 。 根据 特 征 之 间 的关 联 , 合并 曲面 并 加厚 、 实 体化 ,

注 塑产 品及 其模 具 快速 设 计 系统 的研 究

刘 晓 洁

( 山西 职 业 技 术 学 院 , 山西 太 原 O 3 O 0 O 6 )

摘 要 :根 据 注 塑产 品及 其 模 具 设 计 制 造 的 特 点 。 阐述 了 以 P r o / E、E MX 4 . 1为 主 线 的产 品 及 模 具 设 计 平 台 .

2 注塑 产ቤተ መጻሕፍቲ ባይዱ品及其模 具 的快速 设计

2 . 1 产 品 的 创 新 设 计

P r o / E作 为注 塑产 品 的 主要 设计 工 具 , 以其 外 挂 插 件 E MX 4 . 1 作 为 塑料模 具 的 快 速设 计 平 台, 极 大 地 缩 短 了整套 产 品设计 制造 的 循 环 周期 , 为 企业 在 市 场 竞 争

以全 参数化 的设 计思 想 著 称 , 且 具 有单 一数 据 库 全 相

关性、 基 于特征 设计 的实 体 造 型 以及 用户 界 面 友 好 等

先进 特点 , 能将 产品从 设计 至生 产 的过程集 成 在一 起 ,

首 先建 立基准 曲 线 , 盖 子 的下 缘 轮 廓 应 以 给 定 零

随着 科学 技术 的发 展 , 塑料 制 品 在 实 际生 活 中 的 应用 越 来 越 广泛 , 而 作 为 生 产 注 塑 产 品 的 主 要 工 具—— 注塑模 具 , 具 有 生 产 效率 高 、 产 品质 量 稳 定 、 可 节约 材料 及生 产成 本 低 等 特 点 , 因此 , 在很多方面 , 塑 料制 品已成 为金 属制 品 的替 代 物 ; 但 是 传 统 的设 计 方 法 是凭 借经验 对 新产 品进 行 设计 一 分 析 一再 设 计 , 周 期长、 成 本高 , 因此发展 模具 工业 已成 为 当代 促进 塑 料 制 品及 机 电产 品优质廉 价生 产 的重要 手段 。本文 利 用

基于实例的注塑模具CADCAE的应用研究的开题报告

基于实例的注塑模具CADCAE的应用研究的开题报告一、研究背景及意义随着工业化进程的加快,塑料制品在生产和生活中得到了广泛应用,而注塑模具是塑料制品生产过程中不可或缺的重要工具。

注塑模具的设计、制造、加工周期长,成本高,为了提高模具的设计、制造精度和效率,利用CADCAE技术进行注塑模具的设计和优化,已成为一种趋势。

基于实例的注塑模具CADCAE技术,是一种利用模具数据库和自动化技术,提高注塑模具设计和制造效率的新技术。

注塑模具CADCAE技术的应用可以从以下几方面体现其意义:1. 提高模具设计的效率和准确性,降低模具生产成本。

2. 通过对实例模具进行分析和归纳,提高新模具设计的速度和准确性。

3. 应用CADCAE技术的可视化和仿真功能,可以在设计阶段预测模具加工和使用中可能出现的问题,减少修改和重制的时间和成本。

4. 通过模具数据库的建立和管理,实现模具设计的标准化和模具知识的共享,提高设计效率和质量。

二、研究内容本研究的主要内容包括以下几个方面:1. 注塑模具CADCAE技术的原理研究,包括CAD和CAE技术的应用原理和注塑模具设计的基本原理和方法,以及模具数据库和自动化技术的应用。

2. 实例模具特征的分析和归纳,通过对已有的模具进行分析和归纳,建立模具数据模型,为新模具的设计提供参考和帮助,并优化已有的模具设计。

3. 注塑模具CADCAE系统的建立和开发,包括数据库系统、CADCAE软件系统和系统集成等方面的工作。

4. 注塑模具CADCAE系统应用案例的研究和分析,包括新模具设计的实际案例和已有模具的优化案例。

三、研究方法本研究将采用文献调查、实验研究和模拟仿真等方法,加以验证和评估。

具体研究方法包括:1. 文献资料的搜集和整理,对注塑模具CADCAE技术的相关资料进行调查和分析,为研究提供理论基础和技术支持。

2. 实验研究,采用实例模具进行特征分析和归纳,建立数据模型,在此基础上进行新模具的设计和已有模具的优化。

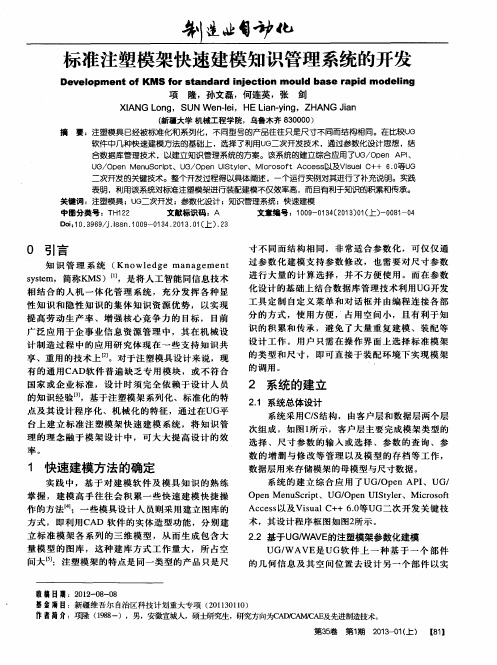

标准注塑模架快速建模知识管理系统的开发

( 新疆大学 机械工程学 院,乌鲁木齐 8 3 0 0 0 0 )

摘

要 :注塑模 具已经被标 准化和系 列化 ,不 同型号的产 品往 往只是尺 寸不 同而结构相 同。在 比较U G

软件 中几 种快速建 模方法的 基础 上 ,选 择了利用U G 二次 开发技术 ,通过参数化设 计思 想 ,结 合数据库 管理技术 ,以建立知识管理 系统的方案 。该系统 的建 立综合应用 了U G / O p e n A PI 、

U G / O p e n Me n u S c r l p t 、U G / O p e n U I S t y l e r 、Mi c r o s o f t Ac c e s s 以及V i s u a l c ++ 6 . 0 等u G

率。

1 快速建模 方法的确定

实 践 中 ,基 于 对 建 模 软 件 及 模 具 知 识 的熟 练

掌 握 ,建 模 高 手 往 往 会 积 累一 些 快 速 建 模 快 捷 操

作 的 方法 H;一 些模 具设 计 人 员则 采 用建 立 图库 的 方 式 ,即 利用 C AD 软件 的 实 体造 型 功 能 ,分 别 建

的类 型 和 尺 寸 ,即 可 直 接 于 装配 环 境 下 实 现 模 架 的调 用 。 ’

s y s t e m,简称 K MS )n 】 ,是 将人 工 智能 同信 息 技 术

相 结 合 的人 机 一 体 化 管 理 系统 ,充 分 发 挥 各 种 显 性 知 识 和 隐 性 知 识 的集 体 知 识 资 源 优 势 , 以实 现

注塑成型模具快速设计与制造技术在实际生产中的应用效果分析

注塑成型模具快速设计与制造技术在实际生产中的应用效果分析注塑成型模具是一种用于塑料制品生产的关键设备,其质量和生产效率直接影响着产品的质量和生产成本。

快速设计与制造技术的引入,可以大大提高模具的制造速度和质量。

本文将从注塑成型模具的快速设计与制造技术入手,分析其在实际生产中的应用效果。

一、快速设计技术的应用效果快速设计技术是指利用计算机辅助设计软件进行模具的快速设计过程。

它可以通过模型的三维建模与分析,实现对模具结构的优化设计,减少了试模修模的次数,提高了设计效率。

同时,快速设计技术还可以实现模具结构的模拟运动与碰撞检测,预测模具在生产中可能出现的问题,提早解决,避免了制造过程中的故障和延误。

此外,快速设计技术还可以进行模具的智能辅助设计,通过大数据和人工智能的应用,使模具设计更加智能化、自动化,提高了设计的精度和效率。

从应用效果上看,快速设计技术可以显著提高模具的设计效率和质量。

通过优化设计,可以减少模具的开发周期,提高生产效率。

同时,通过模拟运动与碰撞检测,可以大大减少制造过程中的故障和损坏,减少了修模的次数,降低了制造成本。

最重要的是,快速设计技术可以提高模具的精度和稳定性,减少了产品的尺寸偏差和变形,提高了产品的质量,降低了产品的次品率。

因此,在实际生产中,快速设计技术已经成为注塑成型模具制造的重要工具。

二、快速制造技术的应用效果快速制造技术是指利用先进的数字化制造技术,通过三维打印、数控加工等方式,快速制造出模具的过程。

相比传统的模具制造方式,快速制造技术具有制造周期短、成本低、灵活性强等优势。

其中,三维打印技术是快速制造技术中应用最广泛的一种。

在注塑成型模具制造中,快速制造技术可以大大缩短模具的制造周期。

传统的模具制造需要数周甚至数月的时间,而快速制造技术可以在几天甚至几小时内完成。

这为企业缩短产品的开发周期,快速响应市场需求提供了可能。

同时,由于快速制造技术可以直接根据CAD模型进行制造,避免了传统的模具制造过程中繁琐的手工修整环节,降低了制造成本。

基于知识面向装配的注塑模CAD/CAE/CAM集成系统研究

C / A / A frPa t sIjcin M od AD C E C M 0 ls c ne t l i o

WE igsn , A Xag u NJ — g M i — n n o nj

( t nlE g ee rhC ne fN vlE up n rP lme rc sig e a .o oy rE g , Nai a n .R sac e tro o e q ime to oy rP oes ,K yL b fP lme n . o f n

adko e g n n wld e.T e s se p o e s s nc n e rt n lxbe n t rs h y tm rc s e ie itg ae a d f il au e . e

K y od :K o lde l t sI et nM l ;C D C E C M;I er i e w rs n we g ;Pa i jco o sc n i d A /A /A n g tn t ao

teM n t f dct n Su h aU i r t o Tcnl y G aghu504 ,C i ) h iir o E uao , ot C i n e i f eho g , unzo 16 0 h a sy i h n v sy o n

A s at hsppr r et ss m t nt nl eus yaa z gt hrc r t so i et nm l bt c:T i ae pe ns yt acf c oa r et b nl i ecaat s c f n co o r s e i u i q s yn h e i j i i d

C M系统 的层 次结构 、框架结构 、设计 流程 和关 键技 术 ,系统 包括概 念设计 、C E分析 、制造 性 评价 、模具 详细 设 A A 计 、运动模拟 和 C M等 6个模块 。系统 以基于特征 的三维装配 模型 为核心 ,采用基 于实 例 与基 于知识 相结 合 的推 理 A 方法进行概念设 计 ,井对设 计方案和设计结果进行评价 。系统具 有很好的集成 性与柔性 。

基于CAE的注塑模优化设计研究的开题报告

基于CAE的注塑模优化设计研究的开题报告一、研究背景随着制造业向数字化、智能化的方向发展,模具设计也面临着诸多挑战。

注塑模具作为一种重要的制造工具,在高精度、高效率的生产中发挥着关键作用。

为了提高注塑模具的设计质量,减少生产成本,提高生产效率,现代制造业要求注塑模具的优化设计需要借助于CAE技术。

二、研究内容本研究旨在通过CAE技术的应用,实现注塑模具的优化设计。

具体研究内容如下:1.识别注塑模具结构的主要因素,包括注塑成型过程中的温度、压力、流速等因素,并将其加入到CAE分析中。

2.建立注塑模具的几何模型,并进行CAE仿真分析,得到不同注塑参数下的温度、压力、流速等参数。

3.对仿真结果进行分析和比较,找出注塑参数与注塑过程对注塑模具的影响规律。

4.通过优化设计的方法,对注塑模具结构进行调整,使其能够适应不同的注塑参数和注塑过程,进而提高生产效率和降低成本。

三、研究方法本研究的主要研究方法包括:1.建立注塑模具的几何模型,使用CAE软件对模型进行分析,得到注塑过程中的温度、压力、流速等参数。

2.采用正交实验等方法,通过模拟仿真结果,建立注塑模具结构与注塑参数之间的响应曲面模型。

3.对响应曲面模型进行优化设计,利用遗传算法等智能算法寻求最优解。

四、研究意义本研究的意义在于:1.提高注塑模具的设计质量和生产效率,降低生产成本。

2.推动注塑模具设计的数字化和智能化。

3.为未来的注塑模具优化设计提供参考和指导。

五、研究进度安排本研究计划分为以下几个阶段进行:第一阶段:文献研究、问题分析、方案确定(1周)第二阶段:建立注塑模具几何模型,进行仿真分析(2周)第三阶段:正交实验及响应曲面模型建立(2周)第四阶段:模型优化设计及验证(2周)第五阶段:撰写研究报告(3周)六、预期成果本研究预期的成果包括:1.注塑模具优化设计方案。

2.CAE仿真分析及优化结果。

3.学术论文或研究报告。

基于知识的注塑模具设计若干技术研究

基于知识的注塑模具设计若干技术研究随着我国经济、社会和科学技术的发展,我国的模具行业发展越来越迅速,因此对模具的设计要求也随之变得越来越高。

在模具的制造过程中,不仅加工设备和工人专业素质会影响注塑模具的质量,而且模具设计对注塑模具的质量有着重要的影响,因此快速、精密、高效、高质的模具设计要求渐渐成为主要的发展方向。

文章概述了基于知识的注塑模具设计的重要意义和注塑模具的一般设计内容,分析了注塑模具的设计因素,而且还介绍了几种应用了知识工程的注塑模具设计技术,以望为模具设计企业提供参考。

标签:知识工程;注塑模具;模具设计技术随着世界经济全球化的发展趋势愈演愈烈,我国的模具行业发展也变得越来越迅速,模具的设计要求也随之变得越来越高,变得越来越快速、精密、高效、高质,因此在模具制造过程中,不但要注意加工设备和工人专业素质,还要格外注意模具设计,尤其是要学会科学地将知识工程应用到注塑模具的设计过程中。

基于知识的注塑模具设计可以实现设计知识的重用和模具的快速概念设计,这样可以优化注塑模具的设计方案,快速提高注塑模具的设计效率,节约注塑模具的设计时间,保证注塑模具的设计质量,满足模具市场对注塑模具的需求,进而提升模具企业的经济利润和核心竞争力,因此注塑模具设计人员要了解注塑模具的一般设计内容和考虑的因素,掌握几种常用的应用了知识工程的注塑模具设计技术,以提高自身的设计水平。

1 基于知识的注塑模具设计的重要意义科学地将知识工程应用到注塑模具的设计过程中具有传统的设计方式不可比拟的优势,这也是基于知识的注塑模具设计的意义之所在。

基于知识工程的注塑模具设计可以一种综合考虑选材、模具的结构和工艺设计等,设计和设计管理一体化的一种设计方式;基于知识工程的注塑模具设计可以利用知识工程这种先进的平台,有利于模具企业的设计经验的重用,具有重要的实践意义;而目前模具行业尚未形成系统的、完整的标准零件体系,应用知识工程到注塑模具设计中有利于模具行业提高零件的系列化水平和标准化水平,规范模具行业标准化工作;此外,科学地将知识工程应用到注塑模具的设计过程中,可以快速提高注塑模具的设计效率,节约注塑模具的设计时间,而且电子化、技术化的模具设计可以保证注塑模具的设计质量,满足模具市场对注塑模具的需求,进而提升模具企业的经济利润和核心竞争力,有利于模具企业的生存和发展[1]。

微注塑成型技术开发

微注塑成型技术开发微注塑成型技术开发微注塑成型技术是一种高精度、高效率的塑料成型技术,广泛应用于电子、医疗、汽车等领域。

随着科技的不断进步,微注塑成型技术的开发也变得日益重要。

微注塑成型技术采用了微型注射模具和微型注射机,可以将塑料材料注射到微型模具中进行成型。

与传统的注塑成型技术相比,微注塑成型技术具有更高的精度和更小的尺寸限制。

它可以生产出更精细、更复杂的塑料零件,满足了现代产品对尺寸精度和外观要求的提高。

微注塑成型技术的开发对于工业生产具有重要意义。

首先,它可以大幅提高生产效率。

微型注射机的高速喷射和高压注射使得每个周期的成型时间大大缩短,从而提高了生产效率。

其次,微注塑成型技术可以减少废品率。

由于微注塑成型技术的精度更高,零件的尺寸和外观更加稳定,从而减少了废品的产生。

此外,微注塑成型技术还可以降低生产成本。

由于微注塑成型技术采用了微型模具和微型注射机,所需的原材料和能源消耗都大大减少,从而降低了生产成本。

微注塑成型技术的开发面临着一些挑战。

首先,微注塑成型技术的研发需要具备高水平的技术和设备。

微型注射机和微型模具的研发需要投入大量的资金和人力。

其次,微注塑成型技术的应用领域有限。

目前,微注塑成型技术主要应用于电子、医疗、汽车等高精度领域,但在其他领域的应用还比较有限。

最后,微注塑成型技术的市场需求有待提升。

虽然微注塑成型技术具有很多优势,但其市场需求仍然相对较小,需要进一步推广和应用,才能实现技术的商业化。

总之,微注塑成型技术的开发对于提高塑料成型的精度和效率具有重要意义。

虽然面临一些挑战,但随着科技的不断进步和市场需求的增长,相信微注塑成型技术将会有更广阔的应用前景。

通过不断的研发和创新,我们可以进一步提高微注塑成型技术的性能,推动其在工业生产中的广泛应用。

基于知识的注塑模冷却系统智能设计技术研究的开题报告

基于知识的注塑模冷却系统智能设计技术研究的开题报告一、研究背景注塑模在制造过程中需要进行冷却,以保证模具温度的稳定,提高生产效率和制品质量。

常规的注塑模冷却系统设计方法是根据经验及试错法进行的,存在着设计难度大、成本高、效率低等问题。

随着智能制造技术的发展,注塑模冷却系统的智能设计成为了研究热点,也是当前工业制造的趋势。

二、研究目的与意义本研究旨在基于知识的注塑模冷却系统智能设计技术,通过对注塑模加工的相关知识进行分析和建模,实现模具冷却系统的自动化设计和优化,提高模具的加工效率、制品质量和降低生产成本,具有重要的理论和实际应用价值。

三、研究内容和方法本研究将采用文献资料法、实验研究法、数学模型方法等多种研究方法,重点研究以下内容:1. 注塑模冷却系统的结构和工作原理2. 注塑模加工的相关知识的建模3. 基于知识的注塑模冷却系统智能设计原理及方法4. 注塑模冷却系统的自动化设计和优化5. 实验验证及数据分析。

四、预期研究成果本研究希望达到以下预期成果:1. 注塑模冷却系统智能设计原理的研究2. 基于知识的注塑模冷却系统智能设计方法的开发3. 注塑模冷却系统自动化设计软件的实现4. 针对实际生产过程的仿真与实验验证5. 提高模具的加工效率、制品质量和降低生产成本的实现。

五、研究进度安排本研究计划在未来一年左右内完成以下进度安排:1. 第一季度:文献资料搜集与阅读2. 第二季度:注塑模冷却系统的结构和工作原理、注塑模加工的相关知识的建模的研究3. 第三季度:基于知识的注塑模冷却系统智能设计原理及方法的研究4. 第四季度:注塑模冷却系统的自动化设计和优化算法的开发5. 第五季度:实验验证及数据分析。

六、主要参考文献1. Park, H.S., 2001. Development of an intelligent input/output interface for injection molding automation system. Journal of Materials Processing Technology, 113(1), pp.604-611.2. Chen, S., Ni, J. and Lu, J., 2002. Knowledge-based support vector machine for injection molding quality control. Journal of Manufacturing Science and Engineering, 124(4), pp.797-803.3. Wu, Z., Wu, L., Xu, J. and Zhang, N., 2012. An intelligent design system for injection molding products based on a rule-based knowledge representation. Journal of Manufacturing Systems, 31(4), pp.377-387.4. Huang, Y.L. and Lai, Y.Y., 2013. An intelligent system for plastic injection molding process control. Expert Systems with Applications,40(2), pp.728-736.5. Li, W. and Li, H., 2015. Intelligent control of the injection molding process based on fuzzy reasoning and particle swarm optimization. Industrial Lubrication and Tribology, 67(2), pp.172-180.。

快速热循环注塑模具设计方法与优化研究的开题报告

快速热循环注塑模具设计方法与优化研究的开题报告一、选题背景注塑模具是制造注塑件所必需的装置,在工业制造行业中得到广泛应用,能够快速生产大批量的塑料制品。

传统注塑模具存在许多问题,如模具加热均匀性不足、模具温度控制不稳定、注塑件质量不稳定等问题,导致生产效率低下和质量不稳定。

因此,如何设计一种能够快速热循环、加热均匀、温度控制稳定、提高生产效率和产品质量的注塑模具是目前工业制造行业关注的焦点问题。

二、研究目的本研究旨在提出一种快速热循环注塑模具设计方法,并对其进行优化,以达到以下目的:1. 提高注塑模具加热均匀性和温度控制稳定性。

2. 提高注塑模具的生产效率和减少生产成本。

3. 提高注塑件的质量和稳定性。

4. 探索注塑模具的设计和优化方法,为该领域研究提供参考。

三、研究内容本研究主要工作包括以下内容:1. 对现有注塑模具的热循环过程进行分析和评估,探索现有注塑模具的局限性。

2. 根据对现有注塑模具的分析,设计一种快速热循环注塑模具,实现注塑件加热均匀、温度控制稳定等要求,提高生产效率和产品质量。

3. 对所设计的注塑模具进行数值模拟和实验验证,评估其性能和加工质量。

4. 对所设计的注塑模具进行优化,使其具有更好的性能和加工质量。

5. 对所设计的快速热循环注塑模具进行经济性分析,并与现有注塑模具进行比较。

四、研究方法本研究采用如下方法:1. 分析现有注塑模具的热循环过程,并探索其局限性。

通过文献综述和实际生产情况进行研究。

2. 设计快速热循环注塑模具,构建数值模拟模型,采用计算流体力学(CFD)模拟模具的热循环过程,并通过实验验证模具的性能和加工质量。

3. 采用遗传算法等优化算法对模具设计进行优化。

4. 通过经济性分析和效益评估,对所设计的注塑模具进行评价和比较。

五、预期成果本研究的预期成果包括:1. 提出一种快速热循环注塑模具的设计方法,以优化模具性能和加工质量。

2. 构建快速热循环注塑模具的数值模拟模型,并对其进行验证,获得模具的优化方案。

注塑成型系统知识库及优化设计方法研究的开题报告

注塑成型系统知识库及优化设计方法研究的开题报告一、研究背景注塑成型技术是现代制造工业中广泛应用的一种高效、高质的成型方法,其应用领域广泛,涉及到电子、汽车、医疗器械、玩具等各行各业。

随着科技的不断发展和市场的不断需求,注塑成型技术的精度、效率、节能等方面也在不断提高。

因此,对注塑成型系统进行优化设计和研究成为了当前的研究热点。

二、研究内容1. 注塑成型系统的知识库建立注塑成型系统的复杂性,决定了其在实际应用中需要大量的经验和技能。

在这种情况下,知识库的建立可以帮助操作者更好地运用已有的经验和技能,提高产品的质量,并降低运营成本。

因此,本研究将建立相应的注塑成型系统知识库。

2. 注塑成型系统的优化设计针对注塑成型系统存在的一些问题,例如设备效率低下、成型质量不稳定、产品变形等,本研究将进行注塑成型系统的优化设计。

通过对成型机、模具、工艺参数和模具结构等方面的改进优化,从而提高注塑成型系统的性能和质量。

三、研究方法1. 理论研究法通过对注塑成型系统的相关理论知识的学习和研究,理解注塑成型系统的基本原理和结构,为后续实验提供理论基础。

2. 实验法通过实验方法,获取注塑成型系统的关键参数,例如温度、压力、流速等,建立注塑成型系统的模型,确定系统的优化设计方案。

3. 数据分析法通过对实验数据进行分析,确定注塑成型系统实际运行中存在的问题,并尝试解决这些问题,提高系统的性能和质量。

四、研究目标本研究的主要目标如下:1. 建立注塑成型系统的知识库,提高运营效率和产品的质量;2. 优化设计注塑成型系统,提高系统的性能和质量。

五、研究意义本研究的主要意义如下:1. 提高注塑成型系统的性能和质量,满足市场需求。

2. 为制造业提供注塑成型技术的新思路和新方法。

3. 推动注塑成型技术的研究和发展,促进制造业的进步。

六、研究计划本研究的时间进度安排如下:第一年:完成注塑成型系统的理论研究和知识库建立,并进行初步实验。

第二年:完成注塑成型系统的模型建立和优化设计,开展大量实验,并进行数据分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

团围四圃

C C C C 仿 一 ,建 壤 , A D , A M , A E , A P P

基于知识的小型注塑模具快速设计系统的 究 研

杨红 梅

( 荆楚 理 工 学 院 机 械 工 程 分 院 湖 北 荆 门

,

44 8000

)

The R

e s e a r c

,

s

r 函赢n

图2

系统数 据 流 程

次开发接 口

提 供 的 无 缝 集 成 机 制 对 系统 的

1

结 构 和 功 能进 行 分 析 并 结 合 注 塑 模 设 计 的 基 本 理 论 和

设 计 思 路 建 立 的系 统 的 总 体 结构 框 架 如 图

,

所示

2

。

系 统 的模 板 事 例库 主要 包 括 初 始 化 模块 中用 于 生 成 装 配 结构 的 种 子 装 配 体 库

,

度 也 在 不 断 提 高 人 们 在 开 发 新 产 品 的过 程 中 更 加 注 意

与 以 往 产 品结 构 的相 似性 和 连 贯 性

临越 来 越 多 关 于 结构 和 形 状 类 似

品 的注 塑 模 设 计 这 些 尺 寸 不

。

一

。

这 样 设 计 者 就会 面

一

、

尺寸不

的注 塑 件 产

的 零件 称 作 同构 零 件 ( 或

。 ,

提 出将 基 于 知 识 技 术 应 用 到 注 塑 模 设 计 中

地 提 高 设 计 效率

Un ig r a p h ic

s

,

,

以达 到有效

系 统 总 体 结构

实 现 快 速设 计 的 目 的

。

本 文 即是 基 于

系统 针对 东莞 康 佳模 塑 有 限 公 叫 制 造 的 同构

。

的小 型 注 塑 产 品 开 发 的 快 速 模 具 设 计 C A D 系 统

h

o n

K B E

—

-

b

a s e

d F

a s

t D

e s

ig

n

Sys te

g

-

m

fo

r

S

m a

ll In

j e c t io n

e n

M

o u

ld

Y ANG H

o n

o

m e

i

a n

( Co ll e g e A bs tr

a n

o

f Me c ha

—

n

ic

a

l E n gin

e e r

in g ,

Als

o,Βιβλιοθήκη knle dg e

ba K

e

s e

a r e

r e s e a r c

he d

y

w o r

ds

:

C A D ;p l a

s

t ic

in

je

c

tio

n

m o u

l d ; K B E ;i s

o m o r

p hic pr

o

du

c

ts

1

前

言

,

随 着 注 塑 模 技 术 的不 断发 展

。

注 塑 产 品 的 系列 化程

产 品设 计 知识 库存储 着 产 品设 计 时所 需 的各种 知

识

。

类 标 准零 件 信 息 库

。

这 里 采用

。

E

x c e

l

电子 表 格 实 现 对 各

在 该 系 统 中知 识 库 主要 由模 板 实 例库 工 艺 数 据 库 及

、

种 顶 针 及 顶 针 孔 信 息 的存 储 等

规 则 库等 组 成

th

ta

e

m a n a

t

be

e e n

the

ys te

m

d Un ig r a p hic

.

p la tfo

o w

r m

w a s

v e s

t

ig a

d

,

d

.

the

da

ta

tr a

fe

r

m e c

ha

is

m

d

da

ta

l f

o w

be

tw

e e n

the m

w e r e

e s

ta

b lis he d

。

规 则 库 用 于 存放

一

些 与产 品 信 息有关 的 各零 件 的 尺

机械工 程 师

2008

年第

2

期

《14 5

维普资讯

制 造 业信 总化

仿囊 , 建壤 I AD C C I AMI AE C P C IA P

寸及位置规则 。有些零件的设计参数可 以直接从以往的

、

2 2

.

系统 数 据 流 程

顶 针 模 块 中用 到 的顶 针 库 及

。

系 统 及 其 开 发平 台之 间 的 数 据 流 程 如 图

2 了

.

所示

。

相 应 的顶 针 孔 库

3

部 分组 成

系统 知 识 库 的 组 成

L 该 系 统 的 工 艺 数 据库 主 要 用 于 存储 顶 针 及 顶 针 孑 这

大小 , 例如 主流 道 直径 为 5 m、 流道 直 径 4 m、 口套 a r 分 a r 浇 小端 直径 3 m . m等 。因此 这些 经 验 数 值可 以 用 E cl S xe 电 子表 格储存 。 而另 外一 些设 计参 数无 法用 具 体数 值表 示 ,

系列 化零 件 ) 如 果 按 照

。 ,

一

对

一

的原 则 设 计 这 些 系 列 化 的

,

一一一 一一 一一 一一

图 1

塑件 信 息 处 理

同构 零 件 由于 零 件 的形 状 和 结构类 似 整 个 设 计 过 程 中

势 必 会 出 现 大量 的类 似设 计 和 重 复 劳动 针 对 这 种 情 况

2 2 J

.

≤ 黢 l

、

—

—

裟

舻

品

事例库

弋

/

排 布 方式

系统 总体 结构 模 块 划 分 及 数 据 流 程

、

系统 总体 结 构 模 块 划 分

、

一

系 统 总 体结 构 设 计 必 须 考 虑 两 个 问题

:

一

是 系统 与

二

丽 1 星 挈 I \ 厂 藕砭 r 宏 据输 入 1 \ L 二 竺 坐 ∑ L

n

m o u

ld de hile

n

,

ig n in g

the

a n

y s te

is p r

g

e m e n

e s e n

te tw

d

u n

de

r

the

s

ir

a n

o n m e n

f Un ig r a p hic

s

s

,

d its

in

o v e r a

a r c

tu

w

t u

n s

p

.

Me

a n w

da

盛 ;

酬

■谕

兰 二 鲨

开 发 平 台 的 体 系 结 构 关 系及 其 间 的 数 据 流 向 ;

是 系统

本 身 的 软件 结 构

构 及 数据 流

二

。

、

系 统 内部模 块 划 分 及 各模 块 之 间 的 结

,

\ 鍪 嬖/ 适爹应 塑

一

基 于这两 种考虑

UG/ P E N O

,

本系统利用

U n ig r a p h ic

J in

g c hu

s

Un iv

e r s

it y

s

f S c ie

m

n c e

d T e c hn o lo g y J in gm

,

44 800 0

e n v

,

Chin

t

a

)

o

a c

t

:

A kn ll

te

o w

le dg e

h ite

a n c

ba

r e

s e

d in

a s s e

je

c

t io