发动机总装智能工厂的研究与应用

基于AGV的动力总成工厂智能物流系统的设计

基于AGV的动力总成工厂智能物流系统的设计摘要:随着市场经济不断发展,各企业不断扩大生产销售规模,特别是最近几年电商兴起,电商企业和大型生产制造业物流管理成本明显增加。

本文主要介绍基于AGV的工厂智能物流系统的设计目标,设计架构,以及设计流程。

关键词:智能物流;AGV;无线通讯;系统集成引言:随着我国大力推进“中国制造2025”及智能制造的发展战略,各制造业企业不断提升拓展自身智能制造水平,加快转型升级,向信息经济模式不断迈进。

物流管理一直以来是制造业企业提高生产效率、节约成本的一个重要环节,特别是对于动力总成制造业而言,其重要意义更是毋庸置疑。

众多动力总成工厂对智能化的搬运设备需求越来越明显,如何利用自动化智能设备提高零部件在搬运过程中的效率,并节省物流成本成为其优先考虑的问题。

其中 AGV 就是这样一种柔性化、智能化的设备系统,它有自动导引系统,可实现不在人工干预的情况下自动完成搬运装卸任务,在行业中的应用越来越广泛和深入。

在信息时代的今天,华菱汽车对于智能物流设计规划和建设已经不再局限于单纯的AGV小车及其管理平台的使用,设计开发基于AGV的工厂智能物流系统,综合了自动识别技术、无线通讯技术、集成信息化技术和管理信息系统技术等,与工厂MES系统和WMS系统等实现信息共享,与生产线进行联动,做到真正意义上的综合性智能车间自动物流系统。

一、设计目标华菱汽车现有动力总成工厂,设总仓库、二级库及三级库(车间线边保温库)等,物料由总仓库经过拆解出库分拣等过程送至二级库、三级库等,再送往总装线边,空料架再由 AGV 送回空箱区集中回收,设计目标如下:(一)实现物流系统的可视化管理,满足生产线高效率生产要求,替代原有人工叉车机械式呼叫式物流运输,采用 AGV 技术将发动机装配配件按照点对点的路线,从物流二级、三级库自动送至总装相应工位线边物流配件区。

(二)全面采用RFID技术,料架配有电子标签,料架搭载物料进出库均通过RFID读写装置绑定对应物料信息,AGV也装配相应读写装置,经过扫描出入库,保证防错、记录过程、记录状态等功能;路线优化配置,送料到位后进行扫描对应工位电子标签以记录过程、状态、防错,并将空料架信息擦除送回空箱区回收。

发动机车间布局优化设计研究

发动机车间布局优化设计研究摘要车间布局设计是制造系统设计的重要内容之一,车间布局的优劣直接决定着产品质量、生产率和经济效益。

论文阐述了设施布局设计的根本原那么、理论及方法,分析了国内外生产系统中常见的布局设计原理及方法,提出了车间布局优化设计框架。

该框架防止了传统设计方法过于依赖经验、约束过多及复杂难解的缺点,从理论上拓展了布局设计的方法。

本文以该框架为指导,本着理论与实践统一的根本立意,应用SLP法,实现了发动机车间平面布局的优化;并结合计算机建模和仿真技术,应用人因工程、生产线平衡等关于设施布局及工作地优化等相关理论和方法完成了发动机车间三维布局的局部优化工作。

从而验证了车间布局优化设计框架的指导作用,实现了发动机车间布局的优化设计。

关键词: 车间布局建模与仿真发动机生产线平衡Research on Optimal Design of Engine Workshop LayoutAbstractTh ed es ign o fw orkshopl ayoutis o neo ft hei mportantc ontentin the design of manufacturing system, and a good workshop layout or not decided directly the products quality, the productivity and the economy efficiency· This paper expatiates the basic principle, theory and method of the facility layout design, analyses principle and methods of the traditional layout design domestic and overseas, and then provides a frame of optimum design for workshop layout. This frame avoids the demerit of the traditional design method that relying excessively on experience, having over-restriction and being complicated, and thereby, extend the method of the design of layout. Directedb yt hisfr amea ndb asedo nt heu nificationo fth eorya ndp ractice,th e planar engine workshop layout is optimized by using SLP; combining with the development of computer modeling and simulation technology and using correlative theories and methods about facility layout such as ergonomics and line balancing, some optimizing work in three-dimensional engine workshop layoutis im plemented.C onsequently,th ea vailabilityo fth ef ramei sv alidated,and the optimal design of engine workshop layout is completed. keywords: WorkshopL ayout Lin e b al an cin g Modeling and Simulation第一章绪论车间布局设计概述布局设计概述从一般意义上说,布局设计就是将一些物体按一定的要求合理放置在一个空间内,它是一个涉及参数化设计、人工智能、图形学、信息处理、优化、仿真等技术的交叉学术领域,实践证明它还是一个复杂的组合优化问题。

基于Factory_Simulation的增材制造智能产线优化研究

第51卷 第04期 机械 Vol.51 No.04 2024年4月 MACHINERY April 2024基于Factory Simulation的增材制造智能产线优化研究刘贺童,马瑞(北京动力机械研究所,北京 100074)摘要:为解决某航空发动机核心零部件增材制造产线预设方案的验证优化问题,利用Factory Simulation 生产系统仿真软件,对车间布局和AGV物流路线进行二维化模型构建,输入物流调度数据,通过设计DOE试验,以最小化产量完成时间为目标,得到瓶颈工序为钳工、超声波清洗、X光工位,在仿真环境下得到当前预设条件下的AGV利用情况。

分析瓶颈工位,对比后得到最优加工站个数,并以车间内正常工作时的AGV平均响应时长为依据讨论最优AGV台数。

优化后完成产线年产量目标的时间缩短了12%,车间内投入的物流设备成本降低了20%。

优化结果在现有车间预设方案的基础上为有效提高预设车间的生产效率、减少车间成本提出了改进建议。

关键词:智能制造;系统仿真;DOE中图分类号:TH166 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.04.002 文章编号:1006-0316 (2024) 04-0007-09Optimization of Intelligent Production Line for Additive ManufacturingBased on Factory SimulationLIU Hetong,MA Rui( Beijing Power Machinery Research Institute, Beijing 100074, China )Abstract:To address the verification and optimization of the preset program for the additive manufacturing production line of a certain aero engine's core components, Factory Simulation production system simulation software was used to construct a 2D model of workshop layout and AGV logistics route. Logistics scheduling data was input and the DOE method was used to minimize the completion time of production volume. The bottleneck processes were identified as fitter, ultrasonic cleaning and X-ray workstations. The AGVs utilization under the current preset conditions was obtained in the simulation environment. After analyzing the bottleneck workstations, the optimal number of processing stations was obtained through comparison. The optimal number of AGVs was discussed based on the average response time of AGVs during normal operation in the workshop. After optimization, the time to achieve the annual production target of the assembly line was reduced by 12%, and the logistics equipment cost in the workshop was reduced by 20%. The optimization results provide effective suggestions for improving the production efficiency and reducing the cost of the preset workshop.Key words:smart manufacturing;system simulation;DOE———————————————收稿日期:2023-06-21作者简介:刘贺童(1999-),女,内蒙古呼伦贝尔人,硕士研究生,主要研究方向为生产系统仿真优化,E-mail:************************;·8·机械 第51卷 第04期2024年随着技术的逐渐成熟,增材制造技术可以加工几乎任何复杂结构的零部件,极大地节省材料,缩短产品研制周期,实现数字化、智能化制造[1],符合航空航天制造的要求,并在实际生产中获得了相当规模的应用。

汽车制造技术的研究与应用

汽车制造技术的研究与应用一、简介汽车制造技术是指应用科技手段,从材料、机械、电子、自动化、信息等多方面对汽车生产的各个环节进行研究和应用,以生产出更加安全、符合人类需求的汽车产品。

随着科技和经济的发展,汽车制造技术也在不断地更新迭代,从传统的手工制造,到现代化的机械自动化,再到智能化、高效化的数字化制造,汽车制造技术呈现出多种形态,对整个汽车工业的发展起到了重要的推动作用。

二、汽车制造技术的应用领域1.材料技术汽车的材料多种多样,包括钢铁、铝、碳纤维、塑料等材料,其中汽车钢铁及铝材料广泛应用。

钢铁材料作为汽车核心材料,其性能要求越来越高,不仅要求强度和韧性高,还需要抗氧化、耐腐蚀、成本低等性能,因此,汽车钢铁材料的研发和应用成为了汽车制造技术领域的重点。

铝合金材料轻薄、耐用、具有较好的用途适应性,在减轻车身重量、提高汽车车身性能和节能等方面具有得天独厚的优势。

目前,随着汽车轻量化机制的进一步推进,铝合金材料的应用空间也越来越大。

2.机械制造技术汽车由数千个零部件组成,其中很多部分需要采用机械加工技术来生产。

随着机械制造技术的不断发展,汽车工业也迎来了机械制造技术的黄金时期。

现代数控机床和机器人广泛应用于汽车制造中,不仅大幅度提高了汽车生产效率,同时也降低了劳动强度,保证了生产的精度和质量。

此外,智能化设备的广泛应用,使生产过程更加智能化和高效化,大幅度提升了汽车生产的竞争力。

3.电子技术电子技术广泛应用于现代汽车中,不仅仅体现在智能化驾驶等高端应用上,还渗透到了汽车的其他方方面面,如安全系统、发动机控制、车载娱乐等。

比如,智能驾驶技术的发展,借助先进的雷达、摄像头和传感器,可以帮助汽车准确地判断前方交通状况和行驶状态,使驾驶更加安全可靠。

同时,在车载娱乐方面,电子技术的应用也成为了汽车制造技术的新热点。

4.自动化技术自动化技术广泛应用于汽车制造生产线中,使生产过程更加高效化和智能化。

如今,智能化单元生产线、流水线、柔性生产线等自动化生产模式都得到了广泛使用,不断推动着汽车生产的迅猛发展。

潍柴动力:搭建基于智能制造基础的系统平台

潍柴动力:搭建基于智能制造基础的系统平台一企业简介潍柴动力股份有限公司成立于2002年,始终坚持产品经营、资本运营双轮驱动的运营策略,致力于打造最具品质、技术和成本三大核心竞争力的产品,成功构筑起了动力总成(发动机、变速箱、车桥、液压)、整车整机、智能物流等产业板块协同发展的格局,拥有“潍柴动力发动机”、“法士特变速器”、“汉德车桥”、“陕汽重卡”和“林德液压”等产品和品牌。

2018年,企业实现营业收入1592.56亿元,净利润86.58亿元,公司员工17000人。

2019年,公司获得“十大年度榜样品牌”、“中国企业500强”第60位。

潍柴拥有内燃机可靠性国家重点实验室、国家商用汽车动力系统总成工程技术研究中心、国家商用汽车及工程机械新能源动力系统产业创新战略联盟、国家专业化众创空间等研发平台,设有“院士工作站”“博士后工作站”等研究基地,建有国家智能制造示范基地。

面向未来,潍柴发布2020-2030战略,到2020年传统业务要超越世界一流水平,到2030年新能源业务要引领全球行业发展,打造受人尊敬的工业装备跨国集团。

图1 潍柴动力股份有限公司二企业智能制造现状潍柴从2003开始,进行大规模信息化建设,建成了“6+N+X”的信息化体系架构:第一,建成了ERP、PLM、SRM等6大业务运营平台,支撑了产品全生命周期的精益化管理和全球研发协同。

第二,建成了BI、合并报表等N个支撑平台,实现了财务和运营数据的及时获取,为企业的科学、快速决策提供了数据支撑。

第三,建成了企业的数据总线、核心网络等X个基础设施,在全球搭建了数据的高速通道,实现了核心业务数据的集中存储、传递和分析。

2.1生产制造业务域生产制造业务域以自主开发的MES系统为核心,强化可视化管理和移动端的应用,与大数据平台进行数据的实时传输和存储,及时为生产现场提供决策支持。

建设的系统包括:企业资源管理系统(ERP)、生产制造执行系统(MES)、仓储管理系统(WMS)、企业资产管理系统(EAM)、潍柴质量系统(WQM)等,具体如图2所示。

汽车总装工艺技术应用及发展趋势

汽车总装工艺技术应用及发展趋势摘要:汽车总装工艺是由市场、技术发展等多种因素共同作用和推动,在汽车生产的过程中,必须要适应时代的需要,不断地调整生产模式,提高产品的生产效率,降低产品的生产成本,促使汽车质量提高,提高企业在市场上的竞争力。

关键词:汽车总装;工艺技术;应用;发展趋势随着市场竞争越来越激烈,汽车行业要想持续稳定发展,就必须加强现代化技术与自动化设备的建设力度,通过购买现代化设备,有效促进汽车产品的质量,从而处于市场最前沿。

在整个汽车制造阶段,汽车总装工艺占据重要比重,无论是工艺成本还是工艺质量等均直接决定了汽车产品是否具备高质量。

在我国科技水平的不断提升下,为汽车总装工艺注入了新的力量,使汽车制造企业拥有了更为先进高效的工艺技术。

1汽车总装概述汽车组成分为四部分,即发动机、底盘、车身以及电器与电子设备。

其中每部分又涉及多个系统,每个系统涵盖多个总成,每个总成又由多个零部件组成。

对于一般轿车总装生产线而言,需要将数以千计的零部件与总成块按照产品及工艺要求进行联结,最后形成一辆完整的汽车,进而完成整个生产过程。

汽车总装的特点主要有:首先,汽车总装的联结方式具有多样性;其次,汽车总装的装配的零件种类多、数量大;最后,汽车总装生产具有规模较大。

对于汽车生产的纲领,其主要是指工程建设的预期年产量,对于不同品种的汽车,其年产量应做成表格,并以此进行生产活动。

产品及其生产纲领明确规定了汽车制造厂产品生产的范围与能力,即对汽车制造厂的建设规模做出了要求。

2汽车总装工艺技术的应用2.1自动化技术的应用第一,自动化技术的含义。

我国的自动化技术的需求量是在不断增加,这是由于中国市场经济的迅猛发展,人力成本也在不断提高。

应用自动化技术到汽车总装工艺技术领域,能使工作人员劳动强度减轻,另外,在使用大量的物力资源能起到有效避免,从而使成本节约目的得到实现,并且能使产品结构和性能得到进一步优化,从而保障汽车产品总体生产质量。

基于DELMIA的航空发动机虚拟装配技术研究

基于 DELMIA的航空发动机虚拟装配技术研究摘要:传统的航空发动机装配工艺基本都是采用二维工艺规划,现场的装配工作也都是由人工方式来完成。

经常会出现碰撞干涉现象、装配工艺规划不合理、装配工人不易操作等一系列问题。

采用虚拟装配仿真提前对航空发动机装配工艺进行验证,改进不合理的装配工艺,可以有效避免在实际装配中可能会出现的问题,提高工人的装配效率。

基于此,对基于DELMIA的航空发动机虚拟装配技术进行研究,仅供参考。

关键词:DELMIA;航空发动机;虚拟装配技术引言航空发动机燃油附件是一种复杂的产品,在特殊的工作条件下,部件小,数量大,装配复杂,装配精度高。

三维技术在设计制造中的应用使发动机燃油附件结构变得更加灵活和复杂,从而对装配拆卸、使用和维护设计方案提出了更高的要求。

1概述虚拟装配技术是虚拟制造技术的关键组成部分。

没有实际的产品部件和工艺装备资源,就可以根据数字模型对产品进行虚拟装配规划、验证和技术决策。

这是一种高效且经济实惠的设计技术。

虚拟装配技术在发动机燃油附件设计阶段的应用可以提高装配、维护和修理过程的效率和过程仿真验证,实现功能设计和工艺设计的并行研究开发目标,缩短发动机燃油附件产品设计的迭代周期,降低加工和试验生产成本。

2航空发动机装配仿真基础为了将物理装配映射到数字三维空间中,航空发动机虚拟装配技术方案流程,包括创建航空发动机产品资源等模型、装配工艺规划、装配总成仿真验证、人机工程技术分析、结果分析与总结。

航空发动机装配的第一步,是要建立虚个单元体的三维模型,将航空发动机划分为12个单元体,各单元体之间由紧固件连接,分别为进口整流罩、风扇叶片、动力齿轮箱、联轴器、低压压气机、风扇机匣、中介机匣、高压压气机、燃烧室、高压涡轮、低压涡轮和涡轮排气机匣。

采用CATIAV5软件按照工厂实际尺寸与布局情况对航空发动机各单元体、工具、装配工装等各类资源进行建模,通过CATLOG分类管理资源。

第13章 汽车发动机制造工艺

第二节发动机制造及装配

三、发动机装配工艺 5.装配工作的基本内容 (1)清洗 (2)连接 (3)平衡 (4)校正 (5)密封性和强度试验 (6)试车

17

第二节发动机制造及装配

三、发动机装配工艺 6.装配工作的组织形式 (1)固定式装配 (2)移动式装配

18

第二节发动机制造及装配

三、发动机装配工艺 7.装配工艺过程

数控车削中心

2

半精车法兰盘及沉割槽、前端及第 l、2 主轴颈

数控车床

3

半精铣第 3、4、5 主轴颈及连杆轴颈

曲轴铣床4Fra bibliotek钻斜油孔及倒角

钻斜油孔及倒角机床

5

真空清洗

真空清洗机

6

圆角滚压、校直

圆角滚压校直机

7

磨法兰盘、前端、第一主轴颈、止推面

曲轴磨床

8

磨其余主轴颈、连杆轴颈

数控曲轴磨床

9

加王法兰盘孔、法兰盘销孔、键槽、前端孔、轴承孔

5

三、生产性质、生产纲领和生产类型

1.生产性质 生产性质包括产品试制、试生产和正式生产。

2.生产纲领 生产纲领是企业在计划期内(一般是一年)应当生产的产品产量

和进度计划称为生产纲领, 3.生产类型 生产类型一般是对企业生产专业化程度和企业生产规模的分类。 根据生产纲领及产品的结构、尺寸、特征、生产纲领和批量,可将产 品的生产分为三种类型,即单件生产,成批生产和大量生产。

曲轴的主要加工顺序图

10

第二节发动机制造及装配

二、曲轴制造工艺 3.曲轴加工先进技术 (1)质量中心孔技术 (2)主轴颈无心磨削加工 (3)圆角滚深压技术 (4)滚磨光整工艺 (5)砂带抛光工艺

11

人工智能技术在航空发动机中的应用探索

基于图形处理器(GPU)和高性能芯 作(NEMO)创新计划,该计划将“态 新模式。与国外同行相比,国内航

片的并行计算得到飞速发展,深度 势感知”技术引入到飞机装配生产 空发动机产业正处于关键技术攻关、

神经网络算法与强化学习算法相结 线中,采用数字电子测量和检验系 数字化深化应用、网络化和智能化

合,助力 AlphaGo 一举战胜围棋世界 统监测装配过程各个方面的在线信 起步等三期叠加突破的时期。为满

即与人类做同样的行为”,正式揭开 力,就可以认为拥有人工智能特征。 刚问世,随着人工智能概念的提出,

人工智能发展的序幕 [2]。人工智能 根据人工智能与人类推理、思考能 大量科学家被吸引到相关研究领域,

(Artificial Intelligence,AI) 作 为 一 力的比拟,可以将人工智能分为弱 机器翻译、图像识别、自然语言处理、

装配智能工厂入选制造业灯塔工厂, 以 GE、罗罗公司为代表的先进航空

的生命力,开始有稳定的人工智能 人力节省 88%,效益提升 2.5 倍。波 发动机制造企业在新一代信息技术

产品进入消费领域。进入 21 世纪以 音公司基于美国陆军未来战斗系统 支 撑 下, 正 在 逐 步 形 成 联 合 设 计、

来,人工智能逐步进入产业化阶段, 的理念,正在实施网络化制造和操 智能化生产、预测式服务等协同创

冠军李世石。至此,人工智能技术 息。罗罗公司成立数据实验室,加 足 未 来 先 进 航 空 发 动 机 研 发 迭 代、

已经产生了巨大的社会及经济价值。 强与微软、塔塔咨询服务公司等企 快速试制、全产业链协同、主动式

业的横向合作,不仅收集发动机和 服务的发展需要,航空发动机产业

人工智能应用现状

零部件的制造数据,还收集飞行模 必须更加积极地利用人工智能、大

智能制造技术在发动机工厂的应用与展望

AI汽车网—智能制造

图1 质量判定图2 位置检测10・工艺与装备 2020-10/11

设置不合理,使得机器人末端实

图3 涂胶形貌际位置与期望位置相距较远,无

法精确获得目标信息,导致机器

人定位精度差等问题。

全周期生产追溯

目前生产企业中的追溯系

统所用到的技术有射频识别技术

(RFID)和QR Code(二维码),

追溯系统包括原材料追溯、生产

过程追溯和产品售后追溯,其中

生产过程追溯对于生产防错和质

量把关最为重要。

在发动机工厂

装配线,我们主要运用RFID技

术和计算机网络技术组成生产管

管理成本。

我公司开发了发动机工艺文

件电子审批系统、刀具验证流程(TCR)和工程变更流程(MCR)

图4 AGV自动输送系统图2 三坐标抽检流程样,实现自动采集、实时同步分

析,以设备故障统计为例,不仅

可通过自动化设备采集故障率,

同时也可采集分析故障维修信息

的实时处理状况。

因此,离线任

务与自动设备数据采集功能共同

手持PAD人员收到三坐标抽检提示,

员工相应并填写送检工件号,当天

11:30未能送达则发送信息推送。

抽检合格通知员工取件,不合格通

知班组长。

驱动电动机

通信卡

无线数字通信无线数字通信

14・工艺与装备 2020-10/11。

全国汽车行业智能装备管理创新论坛在湖南召开

2中国设备工程 2020.11(上)The window of The information司生产线。

与会人员认为,本届会议内容丰富、务实高效,紧扣“创造互信智能新视界 助力智能制造新未来”主题,围绕汽车智能制造升级、数字化设计与制造体系构建与应用等内容进行交流和研讨,为广大汽车企业转型升级和高质量发展凝聚智慧、谋划思路,帮助行业和企业把握智能汽车产业趋势与机遇,加快电动化与网联化、智能化技术深度融合,构筑企业竞争新优势,对于推动我国汽车工业高质量发展、加快构建汽车产业“双循环”新发展格局,有着非常积极的意义。

(中国设备管理协会工程服务部供稿)【本刊讯】近日,第二届全国汽车行业智能制造与技术创新成果交流大会暨第十届全国汽车行业智能装备管理创新论坛在湖南省株洲市召开。

本届会议由中国设备管理协会主办,株洲市汽车工业协会、北京汽车股份有限公司株洲分公司协办,中国设备管理协会汽车智能制造技术中心、北京优备云信息技术有限公司承办。

中国设备管理协会和株洲市政府有关领导,相关行业协会和汽车制造企业负责人,汽车行业服务商和供应商代表,以及第二届全国汽车行业智能制造与技术创新成果单位负责人及创新成果主要完成人代表等300余人出席会议。

会议期间,按照国家和地方政府有关要求,严格做好新冠肺炎疫情防控工作。

中国设备管理协会会长牛昌文、株洲市人民政府副市长王卫安、中国设备管理协会汽车智能制造技术中心理事长孙大淼在大会开幕式上作了致辞讲话。

根据会议安排,北京汽车股份有限公司株洲分公司副总经理杨一昕作“以数字化转型促进汽车智能制造升级”,广汽乘用车有限公司宜昌分公司副总经理张少伟作“高效高质环保的汽车制造智能装备技术研究与规划”,北京奔驰汽车有限公司技术维护部总经理郭东栋作“机器人Workshop 建立与应用——备件维修测试平台建立及大数据智能预测应用”的主题报告。

广汽本田汽车有限公司发动机部文卓展等6位专家作了发动机智能制造的研究与实践、数字化设计与制造体系构建与应用、重型发动机智能工厂、建设“世界级制造”体系的整车智慧工厂、基于C2B 个性化定制的总装柔性化车间构建与实现、面向复杂柔性精密电动车总装车间的智能制造技术等创新成果专题报告。

汽车行业智能制造转型升级及技术应用的分析与建议

1引言依据相关研究和分析[1,2],世界经济一直处于周期性变动中,且从2010年左右开始,世界经济开始动荡,逐步走入下行周期,有证据表明近几年世界经济已经从衰退期进入萧条期,世界经济整体上要进入低利率和货币宽松时期。

在经济下行周期,世界竞争格局往往会发生改变,相应的科技革命和产业革命会得到进一步深化,企业要面临激烈的竞争和产业变革。

除此之外,如新冠疫情或重大地缘政治冲突等黑天鹅事件,会加剧科技革命、产业革命和世界格局重塑的进程,带来了诸如劳动力成本、物流成本和企业运营成本的上升,加速了数字经济和数字革命的进程。

而汽车产业作为经济支柱产业,同时有产业链条长的特点,未来一段时间内会持续受到经济下行带来的压力,在制造环节,基于智能制造的降本增效提质将迎来发展高峰。

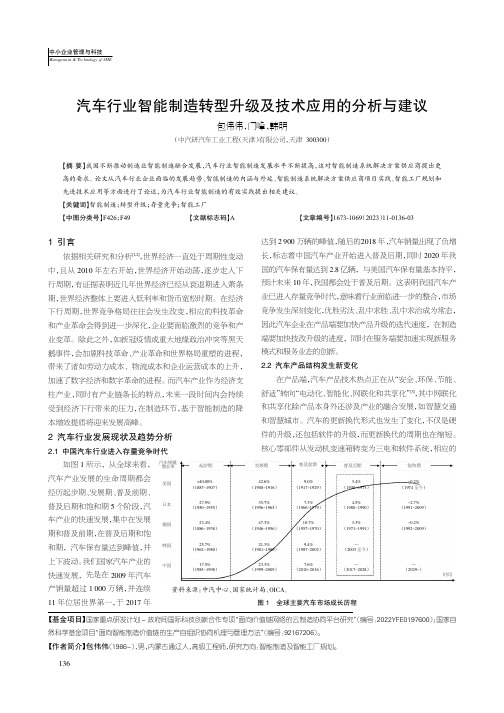

2汽车行业发展现状及趋势分析2.1中国汽车行业进入存量竞争时代如图1所示,从全球来看,汽车产业发展的生命周期都会经历起步期、发展期、普及前期、普及后期和饱和期5个阶段,汽车产业的快速发展,集中在发展期和普及前期,在普及后期和饱和期,汽车保有量达到峰值,并上下波动。

我们国家汽车产业的快速发展,先是在2009年汽车产销量超过1000万辆,并连续11年位居世界第一,于2017年达到2900万辆的峰值,随后的2018年,汽车销量出现了负增长,标志着中国汽车产业开始进入普及后期,同时2020年我国的汽车保有量达到2.8亿辆,与美国汽车保有量基本持平,预计未来10年,我国都会处于普及后期。

这表明我国汽车产业已进入存量竞争时代,意味着行业面临进一步的整合,市场竞争发生深刻变化,优胜劣汰、乱中求胜、乱中求治成为常态,因此汽车企业在产品端要加快产品升级的迭代速度,在制造端要加快技改升级的进度,同时在服务端要加速实现新服务模式和服务业态的创新。

2.2汽车产品结构发生新变化在产品端,汽车产品技术热点正在从“安全、环保、节能、舒适”转向“电动化、智能化、网联化和共享化”[3],其中网联化和共享化除产品本身外还涉及产业的融合发展,如智慧交通和智慧城市。

精益智造总装混线生产出口车型探析

图1 零部件表明带有文字均已调整,比如灯具位置虽然不变,但前组合大灯反射镜重新设计,后倒车灯左右对称调整,外后视镜镜片曲率变化[1]。

上述零件的装配工艺与国内车型完全相同,仅零件号有区别。

1.2 零件供应商差异出口车型在国外上公告时,关键零部件应包含供应商信息。

生产出口车型所使用零件的供应商必须和公告中的供应商信息一致,如转向管柱、ESC模块、三元催化器、前后氧传感器、轮胎、制动钳、油箱、前悬挂、娱乐系统主机和发动机控制模块等。

国内车型为了图2 从车左侧安装座舱模块图3 左、右舵车的转向中间轴位置相反图4 右舵车的转向中间轴无法越过前地板块的转向中间轴位置相反,若座舱从同一侧车门投入车内,机械手已达到举升上限,前地板上的通道依然高于转向中间轴底部,座舱模块无法跨过前地板(图4)。

此类问题在设计定型后再进行更改难度极大,涉及前地板、座舱模块,成本高,周期长。

燃油车为了让出底盘排气管的安装空间,前地板中部通常是隆起的,座舱模块的安装空间更紧张。

在车型研发前期阶段需注意校核3D 数模,针对同时开发有左右舵车型的项目,在座舱机械手的Z 向抬升行程内,左右舵座舱模块最低点均能穿过前地板。

3.2 整车铭牌打印一般而言,普通的传统乘用车标示项目内容包括:品牌、整车型号、车辆识别代号、发动机型号、发动机排量、制造年月、发动机最大净功率、最大允许总质量、乘坐人数、生产厂名和制造国等。

普通的纯电动车标示项目内容包括:品牌、整车型号、图5 出口车铭牌图6 防冻冷却液集中供液设备图7 方向盘卡规放置位置图8 DVT工位进行针对性改造,增加、删减打印信息。

如果需要打印的车辆信系统下发的数据里,则相应的需要IT部门参与更新系统,定义数据传输。

如果出口国对整车铭牌的材质有特殊要求,则打印设备还需要进行软硬件改造,根据出口国自动选择粘贴整车铭牌需格外关注。

根据法规要求GB/T 25978-2018《道路车辆 标牌和标签》要求,整车铭牌材质需满足防篡改性能,即铭牌标签无法整片撕下,只能碎片状断裂。

大众一汽发动机(大连)有限公司智能工厂发展战略研究

大众一汽发动机(大连)有限公司智能工厂发展战略研究近年来,随着互联网产业的蓬勃发展,以及在不同行业的深入应用,带来新的产业形态和商业模式,与此同时,智能化、信息技术与制造业的深度融合,推进了制造业的转型升级,在全球制造业变革的大环境下,公司面临着向智能制造转型升级需求。

本文将探讨大众一汽发动机(大连)有限公司在向智能制造转型的过程中应该制定的发展战略,解决公司在发展过程中遇到的问题,实现以低成本生产出高质量的产品。

通过全流程的优化改善降低浪费,实现低碳,绿色,智能的生产系统和管理体系,为用户交付高品质的产品和服务。

在我国的生产制造行业,向智能工厂、智能制造转型升级的大背景下,以大众一汽发动机(大连)有限公司为研究对象,对其智能工厂发展战略进行详细的分析和研究。

本文的第1章,从制造业的历史发展进程,以及随着信息技术的发展,与生产制造业联系日益深入,推动生产制造业发展变革的趋势,结合大众一汽发动机(大连)有限公司的发展现状,阐述了选题的背景和意义。

同时,结合MBA学习期间所学的战略运营与管理的相关知识和理论,对全文的的研究方法,研究内容,理论基础和文献综述进行了阐述。

第2章,详细阐述了大众一汽发动机(大连)有限公司的发展历程,企业在生产自动化和企业信息化方面的发展情况,论述了企业向智能工厂发展的必然趋势,对大众一汽发动机(大连)有限公司智能工厂发展面临的问题进行了总结,并结合公司发展历程分析了问题的成因。

第3章,主要对大众一汽发动机(大连)有限公司所面临的内外部环境进行了详细分析,结合SWOT分析公司,对公司的外部机会和威胁,内部的优势和劣势进行了详细的分析,通过分析我们看到,公司所面临的机会大于威胁,公司自身优势大于劣势。

本文的第4章,首先,阐述大众一汽发动机(大连)有限公司智能工厂发展的总体目标,并从各个业务领域的角度,对目标进行了分解。

其次,结合EFE、IFE、及SPACE的分析工具深入分析,选择适合大众一汽发动机(大连)公司智能工厂发展的战略,并制定了战略实施的战略方案。

机械毕业设计课题精选

机械毕业设计课题精选引言机械工程是一门涵盖了许多不同领域的学科,对于机械工程专业研究生而言,毕业设计是他们在大学中的重要学习阶段。

毕业设计课题的选择至关重要,它既能体现学生的研究兴趣和能力,也要与行业需求和学科发展相契合。

本文将介绍三个机械毕业设计课题的精选案例,以帮助学生更好地进行选题和开展研究。

课题一:智能化工厂中的自动化装配线设计与优化摘要:随着科技的飞速发展,智能化工厂已经成为了许多制造企业的发展趋势。

在智能化工厂中,自动化装配线可以提高生产效率、降低劳动力成本和减少人为错误。

本课题旨在设计和优化一条智能化工厂中的自动化装配线,涵盖了装配线的工艺规划、生产过程流程设计、设备选购和布局优化等方面。

通过对实际生产线进行建模和仿真,进而得出最佳设计和运营方案。

关键词:智能化工厂、自动化装配线、工艺规划、布局优化、仿真模型课题二:新型材料在航空发动机中的应用研究摘要:航空发动机作为飞机的“心脏”,对于其性能和质量要求极高。

新型材料的研究和应用可以提升航空发动机的工作效率、降低燃油消耗和减轻重量。

本课题旨在探索新型材料在航空发动机中的应用潜力,考察其物理、化学和力学性质,并与传统材料进行对比分析,最终确定优化方案并对其性能进行验证。

研究结果将为航空发动机制造业提供重要的参考和指导。

关键词:新型材料、航空发动机、工作效率、燃油消耗、重量减轻课题三:智能型机器人在医疗护理领域的应用研究摘要:随着人口老龄化问题的日益突出,对于医疗护理领域的需求也越来越迫切。

智能型机器人的发展为医疗护理提供了一种新的解决方案。

本课题旨在研究智能型机器人在医疗护理领域的应用,包括机器人的设计和控制、人机交互界面的优化、医疗数据的传输和隐私保护等方面。

通过对机器人在实际医疗环境中的应用测试和评估,探索其在提高护理质量、减轻医护压力和改善患者体验方面的效果。

关键词:智能型机器人、医疗护理、设计和控制、人机交互界面、医疗数据传输结论机械毕业设计课题的选择对学生的学习和毕业前景有着重要影响。

关于智能装备的思考和探索

关于智能装备的思考和探索摘要:智能制造装备是高端装备的核心,是制造装备的前沿和制造业的基础,已成为当今工业先进国家的竞争目标。

作为高端装备制造业的重点发展方向和信息化与工业化深度融合的重要体现,发展智能制造装备产业对于加快制造业转型升级,提升生产效率、技术水平和产品质量,降低能源资源消耗,实现制造过程的智能化和绿色化发展具有重要意义。

关键词:智能设备引言智能制造装备是具有预测、感知、分析、推理、决策、控制功能的各类制造装备的统称,是在装备数控化基础上提出的一种更先进、更能提高生产效率和制造精度的装备类型。

一、智能装备概述机械装备的智能化是一个工业发达国家的重要标志,包含先进的制造技术以及先进的核心技术,是国家产业发展的原始动力。

智能制造装备是先进制造技术、信息技术和智能技术在装备产品上的集成和融合,先进性和智能性是其两大主要特征。

由于智能制造装备体现了制造业的智能化、数字化和网络化的发展要求,因此,智能制造装备产业的水平已经成为当今衡量一个国家工业化水平的重要标志。

近年来,我国智能制造装备行业增长势头迅猛,初步形成一定的规模。

2009 年,智能制造装备行业销售产值约为 3600 亿元,2010年智能制造装备行业规模约为 4000 亿元,2015 年智能制造装备产业销售收入超过 1 万亿元。

二、智能制造装备发展现状我国自2009年5月《装备制造业调整和振兴规划》出台以来,国家对智能制造装备产业的政策支持力度不断加大,2012年国家有关部委更集中出台了一列规划和专项政策,使得我国智能制造装备产业的发展轮廓得到进一步地明晰。

工业与信息化部发布了《高端装备制造业“十二五”发展规划》,同时发布了《智能制造装备产业“十二五”发展规划》子规划,明确提出到2020年将我国智能制造装备产业培育成为具有国际竞争力的先导产业。

科学技术部也发布了《智能制造科技发展“十二五”专项规划》;国家发展改革委员会、财政部、工业与信息化部三部委组织实施了智能制造装备发展专项;工业与信息化部制定和发布了《智能制造装备产业“十二五”发展路线图》,该路线图明确把智能制造装备作为高端装备制造业的发展重点领域,以实现制造过程智能化为目标,以突破九大关键智能基础共性技术为支撑,金属加工微信,内容不错,值得关注其思路是:以推进八项智能测控装置与部件的研发和产业化为核心,以提升八类重大智能制造装备集成创新能力为重点,促进在国民经济六大重点领域的示范应用推广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FRONTIER DISCUSSION | 前沿探讨发动机总装智能工厂的研究与应用郭建重庆小康工业集团股份有限公司 重庆市沙坪坝区 400033摘 要: 传统制造走向实现智能制造已成为汽车发动机行业的重要发展趋势之一,有必要通过研究企业智能化转型升级的重要实践案例,来帮助企业实现降本增效、提升整体竞争力,以应对复杂和激烈的市场竞争环境。

关键词:智能工厂;发动机总装1 背景工业4.0时代的热潮中,汽车行业作为制造业重要的支柱产业,拥抱智能化变革,目前各个汽车企业在竞争激烈的市场环境中,大力推进智能工厂建设,传统的汽车制造最终将走向自动化、智能化、网联化的汽车制造。

动力总成作为汽车“核心”零部件,直接关乎到整车的动力性、安全性、经济性。

在汽车行业智能制造的大环境下,发动机制造企业实施智能化转型升级已成为发动机行业的重要发展趋势之一。

发动机生产企业有必要通过实施智能化转型升级,改进产品质量,降本增效,从而提升企业整体竞争力。

2 研究内容2.1 企业生产管理需求A公司主要从事节能、环保、高性能的小排量汽车发动机的研发、制造、销售及服务等业务,致力于提供动力总成的系统化解决方案。

A公司生产管理重点和难点包括以下五个方面:①生产计划波动较大。

一方面汽车销售淡季和旺季对产量需求变化波动大,另一方面A公司生产的发动机除供自己整车厂使用外,40%左右的发动机还外销给其他不同的整车厂,生产计划受到外销厂家影响明显。

②生产订单为多品种、小批量。

A公司的新品开发必须适用于不同客户需求,但正是这种个性化需求,导致生产订单呈现出多品种、小批量特点。

③生产工艺复杂化。

公司近几年大力推进节能环保的发动机新技术,新工艺不断引入,同时为满足客户需求进行的产品个性化开发,使发动机工艺复杂化。

④质量日趋严格。

随着客户对质量要求的不断提升,不仅要求准确收集质量数据实现质量追溯,而且能够对大数据进行统计分析,推动质量改进与预防。

⑤异常响应速度快。

物料、设备、人员等引起的生产线停线导致严重浪费生产资源,因而要求生产中能快速定位异常,解决故障,保证生产线开动率。

2.2 智能工厂总体要求智能工厂是针对企业生产过程中的“痛点”和“难点”,提出的系统化解决方案。

智能制造不是简单的技术突破,也不是简单的传统产业改造,而是通信技术和制造业的深度融合与创新集成。

智能工厂建设具有以下五个方面要求:①柔性、自动化生产结合企业自身的产品和业务特点,持续提升生产过程、检验过程和物流过程的自动化程度,充分考虑产线的柔性化,以适应多品种小批量生产。

②深度结合精益生产充分体现精益生产理念,实现拉动式生产,减少库房量,消除浪费,大力推进标准化、模块化和系列化。

③设备互联、生产持续监控设备控制系统集成,实时采集生产和质量信息;应用射频识别技术(RFID)、条形码等技术,实现生产现场的持续监控,确保生产过程的可追溯。

④工业信息软件集成应用MES(制造执行系统)、ERP(企业资源计划)、WMS(仓储管理系统)、PLM(产品生命周期管理系统)等工业信息软件,实现信息集成。

⑤绿色环保利用能降低产线能源消耗的硬件和软件,实现能源高效利用,在危险和存在污染的环境,优先使用机器人代替人工,充分利用废料进行回收和再利用。

2.3 智能工厂实施路径建立智能工厂不是一蹴而就,而是需要整体规划、分步骤实施,主要经历以下两个建设阶段。

①首先,建立自动化生产系统和自动化物流系统,实现底层生产设备和物流设备互联,让各个生产环节和物流环节能够实现自动化控制。

②其次,建立MES(制造执行系统),打通生产业务层与自动化层之间的信息壁垒,并通过MES与ERP、PLM、WMS、自动化设备无缝连接、紧密协作,消除信息孤岛,形成精益化、透明化的数字制造系统。

3 实施方案结合发动机行业智能制造发展趋势,同时满足工艺技术、质量、生产管理不断提升的要求,A公司管理层经过认真调研分析和充分评估后,同意投入大量的人力、物力、财力,建设具有先进技术水平的发动机总装线,并结合信息化手段,最终打造为发动机总装智能工厂。

根据智能工厂建设总体要求和实施路径,对发动机总装智能工厂进行分步骤实施推进。

3.1 “柔性化、自动化”产线建设发动机总装线主要划分为零件清洗、产12AUTO TIMEFRONTIER DISCUSSION | 前沿探讨时代汽车 品组装、总成测试、成品包装四大区域,包含拧紧、涂胶、试漏、压装等为代表的装配工艺,以及冷试、热试为代表的测试工艺。

既要保障发动机制造质量一致性,又要求满足发动机多品种小批量的生产需要,就要打造成“柔性、混流、自动化”发动机总装线。

①机器人广泛应用目前人工成本越来越贵,而机器人的价格却越来越便宜,机器人在搬运方面具有显著优势,机器人在发动机总装线应用于搬运的场景很多,包括缸体&曲轴上线、缸盖半总成转线、发动机翻转、发动机半总成搬运等等。

另一方,机器人具有充分的柔性,可有效代替传统设备的步进机构或专机机构,在发动机总装线应用场景包括机器人+拧紧设备、机器人+视觉检测、机器人+清洗设备、机器人+涂胶设备、机器人+冷试设备、机器人+压装设备、机器人+机号标刻设备等等。

②设备模块化和柔性化发动机总装线由输送线体、发动机托盘、各类设备构成。

输送线体将带有工件的托盘进行流转,流经各类设备,完成发动机全工序过程。

生产线通过普遍采用伺服控制系统来完成曲轴回转定位、螺栓拧紧伺服变位、锁夹压装变位、工件移动与翻转定位、涂胶与检测移位等,实现定位的高精度与变位的无极化,满足产品多品种多位置控制的要求。

设备的模块化和柔性化,增加了生产线对未来新机型的生产储备能力,尽量减少设备类固定资产投入,同时因为设备改造内容减少,可实现新品的快速投产,抢占市场。

③物流自动化和精益化缸盖总成采用机器人自动转运至内装线,采用桁架机械手将发动机从内装线转运外装线,发动机热磨合采用RGV进行自动输送与对接,发动机成品下线采用激光导航AGV进行搬运。

半数以上零部件采用激光导航AGV+SPS 精益物流方式,SPS是一种物料单辆份向生产线准时化配送的方式,SPS精益物流方式可有效应对混流柔性生产,减少线旁物流空间,提升员工作业效率,有效规避因物料配送引起的错漏装。

④质量检测、防错手段多样化发动机总成质量检测手段呈现多样化,利用空气作为介质进行常规气密性检测项目包括缸盖试漏、冷试前试漏、发动机总成试漏。

但随着缸内直喷发动机的逐步普及,传统气密性检测精度无法满足高压燃油系统密封要求,燃油系统氦检技术开始得到推广应用,其检测原理为:将惰性气体氦气作为示踪气体,高压充入燃油系统管道内,利用氦气质谱仪来发现并量化泄漏。

冷试是一种对发动机装配质量进行综合测量的技术,使用伺服电机倒拖发动机旋转,通过使用大量高精度传感器和数据处理软件,从而判定发动机装配质量以及零部件质量缺陷。

其典型测试项目包括:扭矩测试、VVT测试、油压测试、点火测试、进气测试、排气测试、NVH测试等。

在危险工作环境或者人工视觉难以满足要求的场合,常用机器视觉来替代人工视觉,在发动机总装线中使用机器视觉可有效提高生产线防错能力以及检测效率。

2D 相机应用于发动机流水号防错、活塞安装方向、链条正时点检测、零件二维码读取、发动机外观检测等。

3D相机应用于发动机涂胶检测,可对密封胶宽度与轨迹进行精确在线测量,形成三维图像,有效识别涂胶质量缺陷。

⑤、节能与环保通过100%冷试,大幅减少热试台架投入,如通风设施、燃油供给系统、冷却液供给系统等,减少能源消耗、降低排放。

在生产线照明方面,全部使用环保节能灯具,同时通过监控照明灯具的开、关和亮度,实现灯光亮度的强弱调节,可有效减少照明用电,延长灯具寿命。

车间物流方面,通过使用AGV和电瓶叉车代替传统燃油叉车,有效减少燃油叉车带来的排放污染和噪声污染。

3.2 信息化建设MES(制造执行系统)作为信息化建设的核心,实现对订单计划、生产执行全过程进行实时调度与管理,并通过与ERP、PLM、WMS、自动化设备无缝连接、紧密协作,从而实现涵盖生产、物流、采购、销售等全生命周期生产管理。

MES系统硬件是需要纳入智能工厂的整体信息化架构下进行。

MES系统硬件主要包括:PLC控制器、设备触摸屏、现场总线及模块、RFID、扫描枪及打印机、手动工位触摸屏、ANDON看板、数据服务器等。

MES软件包含了信息集成、生产调度、设备管理、物料管理等相互独立的功能模块,同时这些功能模块之间的数据实时共享,实现功能包括:①信息集成:保障上层管理和底层制造的数据贯通;②生产调度:实现车间作业计划的实时跟踪;③工艺管理:实现生产工艺文件和数据的及时获取;④设备管理:实时监控装配线及其设备的运行状态;⑤物料管理:实现装配过程的物料防错,实现物料拉动;⑥质量管理:提供准确、全面的质量数据和报表;⑦异常处理:现场ANDON,实现现场问题的及时反馈与处理。

4 应用与效果该发动机总装工厂建成后,按《重庆市数字化车间和智能工厂认定管理办法》要求,通过了重庆市经信委认定程序,成为A公司首个得到正式认证的发动机智能工厂。

随着其正式投产,智能制造的效果日益凸显,体现在以下五个方面:1、实现1.2TGDI、1.5T、1.5TGDI、2.0TGDI多机型共线生产,自动化率38.3%;2、单台能源成本降低56%;3、生产效率提升30%;4、二氧化碳排放降低56%;5、产品清洁度提升33%,磕碰伤降低29%。

总之,本文的目的是希望通过研究企业智能化转型升级的重要实践案例,从而帮助企业实现降本增效、提升整体竞争力,以期对国内传统制造企业实施智能化转型升级有所借鉴。

参考文献:[1]王德学.浅谈西门子数字化工厂体系.锅炉制造,2016(6):60-64.[2]刘慧.智能制造下企业MES系统的实现路径.中国机电工业,2016(12):96-97.[3]谭建荣.从数字制造到智能制造的关键技术途径研究.中国工程科学.2017(3):39-44.AUTO TIME 13。