(内)齿轮计算

齿轮各参数计算公式

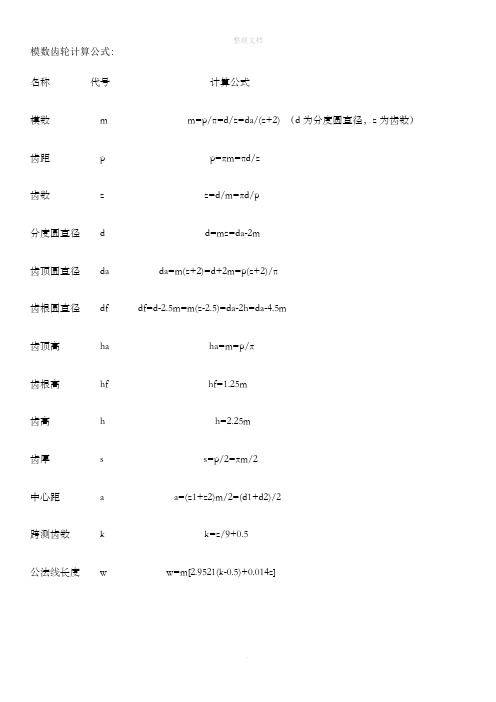

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C 是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

内齿轮参数的计算公式

内齿轮参数的计算公式内齿轮是一种常用于机械传动中的齿轮,其特点是齿轮齿数较少,齿轮的轴心和齿根圆心在同一侧。

内齿轮的设计和制造需要考虑多种参数,包括齿数、模数、齿顶高度、齿根高度等。

本文将介绍内齿轮参数的计算公式,以便读者更好地理解和应用内齿轮。

一、齿数计算公式内齿轮的齿数是指齿轮上的齿数,通常用符号Z表示。

内齿轮的齿数计算公式如下:Z = (Y + X) / 2其中,Y是外齿轮的齿数,X是内齿轮的齿数。

这个公式的核心思想是保持齿轮的模数不变,通过调整齿数来实现内齿轮和外齿轮之间的传动匹配。

二、模数计算公式内齿轮的模数是指齿轮的齿距和齿数之比,通常用符号m表示。

内齿轮的模数计算公式如下:m = d / (Z + 2)其中,d是内齿轮的分度圆直径,Z是内齿轮的齿数。

这个公式的核心思想是保证内齿轮和外齿轮之间的传动匹配,同时使齿轮的齿距合理。

三、齿顶高度计算公式内齿轮的齿顶高度是指齿轮齿顶与分度圆的距离,通常用符号ha表示。

内齿轮的齿顶高度计算公式如下:ha = m + c其中,m是齿轮的模数,c是齿顶间隙。

这个公式的核心思想是保证齿顶高度合理,同时考虑齿顶间隙对传动的影响。

四、齿根高度计算公式内齿轮的齿根高度是指齿轮齿根与分度圆的距离,通常用符号hf表示。

内齿轮的齿根高度计算公式如下:hf = m - c其中,m是齿轮的模数,c是齿顶间隙。

这个公式的核心思想是保证齿根高度合理,同时考虑齿顶间隙对传动的影响。

五、总结内齿轮参数的计算公式是机械传动设计和制造中的重要内容。

通过合理地计算内齿轮的齿数、模数、齿顶高度和齿根高度等参数,可以保证内齿轮和外齿轮之间的传动匹配,同时提高齿轮的传动效率和寿命。

在实际应用中,还需要根据具体情况调整参数,以满足不同的传动要求。

常用齿轮参数计算

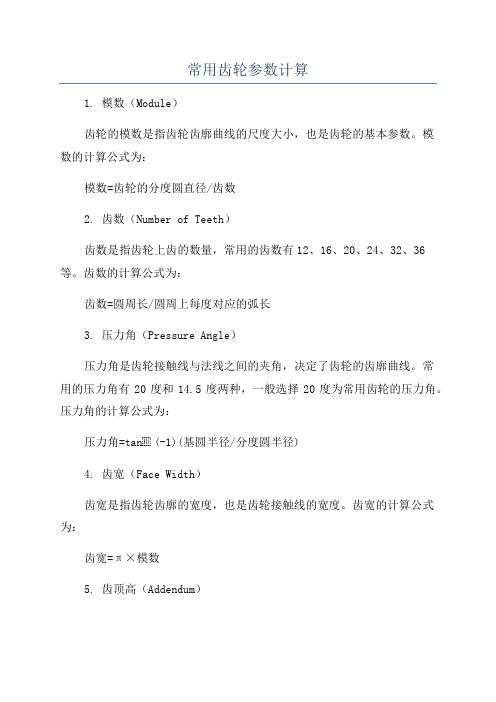

常用齿轮参数计算1. 模数(Module)齿轮的模数是指齿轮齿廓曲线的尺度大小,也是齿轮的基本参数。

模数的计算公式为:模数=齿轮的分度圆直径/齿数2. 齿数(Number of Teeth)齿数是指齿轮上齿的数量,常用的齿数有12、16、20、24、32、36等。

齿数的计算公式为:齿数=圆周长/圆周上每度对应的弧长3. 压力角(Pressure Angle)压力角是齿轮接触线与法线之间的夹角,决定了齿轮的齿廓曲线。

常用的压力角有20度和14.5度两种,一般选择20度为常用齿轮的压力角。

压力角的计算公式为:压力角=tan(-1)(基圆半径/分度圆半径)4. 齿宽(Face Width)齿宽是指齿轮齿廓的宽度,也是齿轮接触线的宽度。

齿宽的计算公式为:齿宽=π×模数5. 齿顶高(Addendum)齿顶高是指齿轮齿顶圆与齿廓的距离,常用的齿顶高为模数的1.25倍。

齿顶高的计算公式为:齿顶高=1.25×模数6. 齿根高(Dedendum)齿根高是指齿轮齿根圆与齿廓的距离,常用的齿根高为模数的1.25倍。

齿根高的计算公式为:齿根高=1.25×模数7. 齿根圆半径(Root Radius)齿根圆半径是指齿轮齿根圆的半径大小,一般取为齿宽的1/2、齿根圆半径的计算公式为:齿根圆半径=齿宽/2以上是常用齿轮参数的计算方法,对于齿轮的设计和选择有着重要的指导意义。

在实际应用中,还需考虑齿轮的强度、传动比、齿轮的重量和制造成本等因素,综合进行综合考虑和优化设计。

齿轮参数的准确计算将为齿轮的性能和使用寿命提供保障。

齿轮各参数计算公式知识讲解

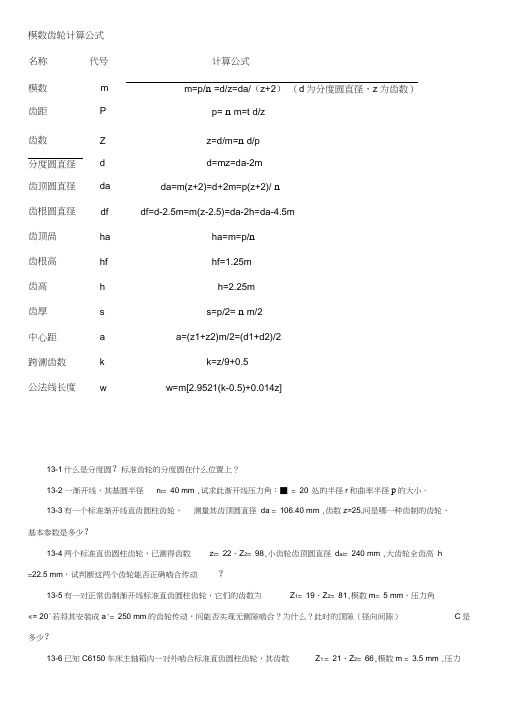

齿轮各参数计算公式13-1什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b = 40 mm ,试求此渐开线压力角 =20。

处的半径r 和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径 da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数 z i = 22、z 2 = 98,小齿轮齿顶圆直径d ai = 240 mm ,大 齿轮全齿高h = 22.5 mm ,试判断这两个齿轮能否正确啮合传动 ?名称 代号 计算公式 模数 m m=p/n =d/z=da/(z+2)(d 为分度圆直径齿距 P p= n m=t d/z 齿数 z z=d/m=n d/p 分度圆直径 d d=mz=da-2m齿顶圆直径 da da=m(z+2)=d+2m=p(z+2)/ n 齿根圆直径 df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼 ha ha=m=p/n 齿根高 hf hf=1.25m齿高 h h=2.25m 齿厚 s s=p/2= n m/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数 k k=z/9+0.5公法线长度ww=m[2.9521(k-0.5)+0.014z]模数齿轮计算公式 ,z 为齿数)13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z i = 19、Z2 = 81,模数m= 5 mm,压力角=20°若将其安装成a' = 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2 = 66,模数m =3.5 mm,压力角 =20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

齿轮各参数计算公式

模数齿轮计算公式名称代号计算公式模数m m=p/n =d/z=da/(z+2)(d为分度圆直径,z为齿数)齿距P p= n m=t d/z齿数Z z=d/m=n d/p分度圆直径d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/ n齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼ha ha=m=p/n齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2= n m/2中心距a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b= 40 mm ,试求此渐开线压力角:■ = 20°处的半径r和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数z i= 22、Z2= 98,小齿轮齿顶圆直径d ai= 240 mm ,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为Z1= 19、Z2= 81,模数m= 5 mm,压力角«= 20°若将其安装成a'= 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2= 66,模数m = 3.5 mm ,压力角□= 20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d ai= 77.5 mm,齿数z1=29。

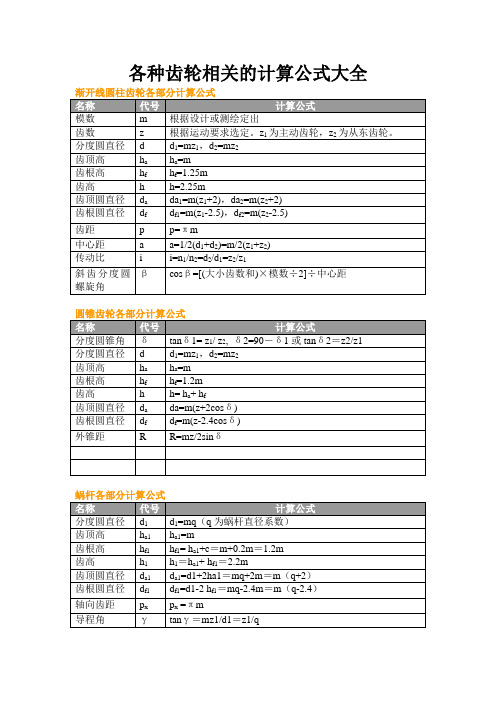

各种齿轮相关的计算公式大全

d2

d1=mz2

齿顶高

ha2

ha1=m

齿根高

hf2

hf2=1.2m

齿高

h2

h2=ha2+ hf2=2.2m

喉圆直径

da2

da2=d2+2ha2=m(z2+2)

齿根圆直径

df2

df2=d2-2 hf2=m(z2-2.4)

轴向齿距

px

px=πm

导程角

γ

tanγ=mz1/d1=z1/q

导程

p2

p2=πmz1

分度圆直径

d

d1=mz1,d2=mz2

齿顶高

ha

ha=m

齿根高

hf

hf=1.2m

齿高

h

h= ha+ hf

齿顶圆直径

da

da=m(z+2cosδ)

齿根圆直径

df

df=m(z-2.4cosδ)

外锥距

R

R=mz/2sinδ

蜗杆各部分计算公式

分度圆直径

d1

d1=mq(q为蜗杆直径系数)

齿顶高

ha1

ha1=m

df

df1=m(z1-2.5),df2=m(z2-2.5)

齿距

p

p=πm

中心距

a

a=1/2(d1+d2)=m/2(z1+z2)

传动比

i

i=n1/n2=d2/d1=z2/z1

斜齿分度圆螺旋角

β

cosβ=[(大小齿数和)×模数÷2]÷中心距

圆锥齿轮各部分计算公式

分度圆锥角

δ

tanδ1= z1/ z2,δ2=90-δ1或tanδ2=z2/z1

内齿轮的齿顶圆直径

内齿轮的齿顶圆直径内齿轮的齿顶圆直径一、概述内齿轮作为机械传动装置中不可或缺的一部分,其正逐渐在各个领域中得到广泛应用。

内齿轮的齿顶圆直径是其中一个重要的参数,在内齿轮设计与制造中起到关键性的作用。

本文将深入探讨内齿轮的齿顶圆直径,从基本概念、计算公式到应用范围进行全面的评估,以帮助读者更好地理解和应用该知识。

二、齿顶圆直径的基本概念和计算公式1.齿顶圆直径的定义在内齿轮的设计中,齿顶圆直径是指内齿轮齿顶两点间的距离,即内齿轮的齿顶圆上任意两点的直线距离。

2.齿顶圆直径的计算公式齿顶圆直径一般通过以下公式进行计算:齿顶圆直径 = 模数× (齿数 + 2)其中,模数指的是内齿轮每单位齿数的长度,齿数为内齿轮的齿数。

三、内齿轮齿顶圆直径的应用范围内齿轮的齿顶圆直径在许多领域中都有广泛的应用。

以下是其中几个常见的领域:1.传动装置内齿轮通过与外齿轮配合,实现转速和扭矩传递。

齿顶圆直径作为内齿轮的重要参数之一,直接影响到传动效率和平稳性。

2.机械工程内齿轮的齿顶圆直径对于机械装置的设计和制造至关重要。

正确选择和计算齿顶圆直径可以确保装置的运行稳定性和可靠性。

3.汽车工业在汽车发动机、变速器和差速器等关键部件中,内齿轮的齿顶圆直径直接影响到动力传递的效率和可靠性。

合理选择和优化内齿轮的齿顶圆直径对于提高汽车性能具有重要意义。

四、个人观点和理解内齿轮的齿顶圆直径作为内齿轮设计中的重要参数,对于传动效率和平稳性起着关键性的作用。

在设计和制造内齿轮时,合理选择和计算齿顶圆直径是确保装置运行稳定和可靠的不可或缺的一步。

不同领域对于内齿轮齿顶圆直径的要求也有所差异,需要根据具体应用场景进行优化。

五、总结与回顾本文对内齿轮的齿顶圆直径进行了全面评估。

从基本概念、计算公式到应用范围,对内齿轮齿顶圆直径的重要性和作用进行了阐述。

通过合理选择和计算齿顶圆直径,可以提高内齿轮传动的效率和可靠性,满足不同领域的需求。

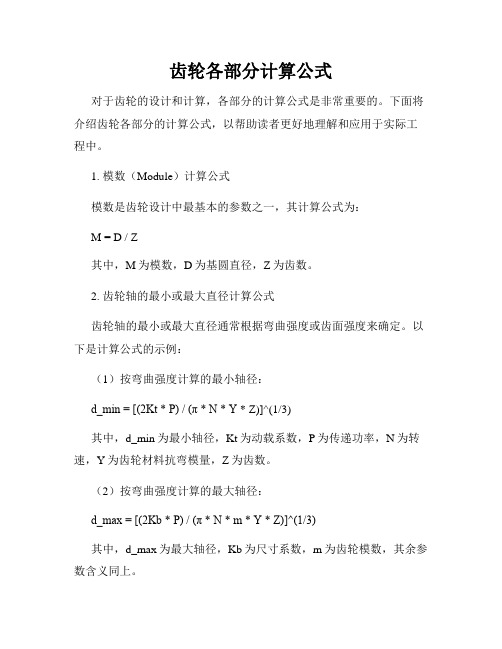

齿轮各部分计算公式

齿轮各部分计算公式对于齿轮的设计和计算,各部分的计算公式是非常重要的。

下面将介绍齿轮各部分的计算公式,以帮助读者更好地理解和应用于实际工程中。

1. 模数(Module)计算公式模数是齿轮设计中最基本的参数之一,其计算公式为:M = D / Z其中,M为模数,D为基圆直径,Z为齿数。

2. 齿轮轴的最小或最大直径计算公式齿轮轴的最小或最大直径通常根据弯曲强度或齿面强度来确定。

以下是计算公式的示例:(1)按弯曲强度计算的最小轴径:d_min = [(2Kt * P) / (π * N * Y * Z)]^(1/3)其中,d_min为最小轴径,Kt为动载系数,P为传递功率,N为转速,Y为齿轮材料抗弯模量,Z为齿数。

(2)按弯曲强度计算的最大轴径:d_max = [(2Kb * P) / (π * N * m * Y * Z)]^(1/3)其中,d_max为最大轴径,Kb为尺寸系数,m为齿轮模数,其余参数含义同上。

3. 齿宽计算公式齿宽是齿轮上两齿间的宽度,其计算公式为:b = m * z其中,b为齿宽,m为模数,z为齿数。

4. 齿顶高计算公式齿顶高是齿轮齿形中顶面的高度,其计算公式为:ha = 0.5m * (α + β)其中,ha为齿顶高,m为模数,α为压力角,β为顶隙角。

5. 齿根高计算公式齿根高是齿轮齿形中根面的高度,其计算公式为:hf = 1.25 * ha其中,hf为齿根高,ha为齿顶高。

6. 齿根圆直径计算公式齿根圆直径是齿轮齿形中根部的圆直径,其计算公式为:df = D - 2hm - 2hf其中,df为齿根圆直径,D为基圆直径,hm为齿顶高。

以上是几个常用的齿轮各部分的计算公式。

通过这些公式,可以更好地进行齿轮设计和计算,确保齿轮的准确性和可靠性。

在实际工程中,根据具体需求和材料特性,还可以进行进一步的调整和优化。

齿轮各部分计算公式

齿轮各部分计算公式

齿轮是一种常见的机械传动装置,由于其结构复杂,设计计算也相对繁琐。

下面将介绍齿轮各部分的计算公式,包括齿数计算、模数计算、齿廓曲线计算等。

一、齿数计算公式:

齿数是齿轮设计中最基本的参数之一、一般情况下,要求输入齿轮中心距、模数和齿数,通过计算可以得到另一个齿轮的齿数。

1.齿数计算公式:

n=(πd)/m

其中,n为齿数,d为齿轮的规定直径,m为模数。

2.齿轮中心距计算公式:

a=m(z1+z2)/2

其中,a为齿轮中心距,m为模数,z1、z2为两个齿轮的齿数。

二、模数计算公式:

模数是齿轮设计中重要的参数之一,是决定齿轮尺寸的关键。

1.模数计算公式:

m=d/z

其中,m为模数,d为齿轮的规定直径,z为齿数。

三、齿廓曲线计算公式:

齿廓曲线是描述齿轮齿形的曲线,常用的齿廓曲线有圆弧、渐开线等。

1.圆弧齿廓曲线计算公式:

y = r - (r' + r' tanα)

其中,y为齿廓偏差,r为齿轮基圆半径,r'为齿轮分度圆半径,α

为压力角。

2.渐开线齿廓曲线计算公式:

x = (r + r α) cosθ + m tanθ - m tanα

其中,x为齿廓偏差,r为齿轮基圆半径,α为压力角,θ为齿廓角。

以上仅是齿轮计算中的一部分公式,实际的齿轮设计计算还需要考虑

到材料强度、结构刚度等因素。

此外,齿轮的传动特性、工作精度也需要

在设计时进行综合考虑。

齿轮各参数计算公式知识讲解

齿轮各参数计算公式模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角 =20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m =3.5 mm,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

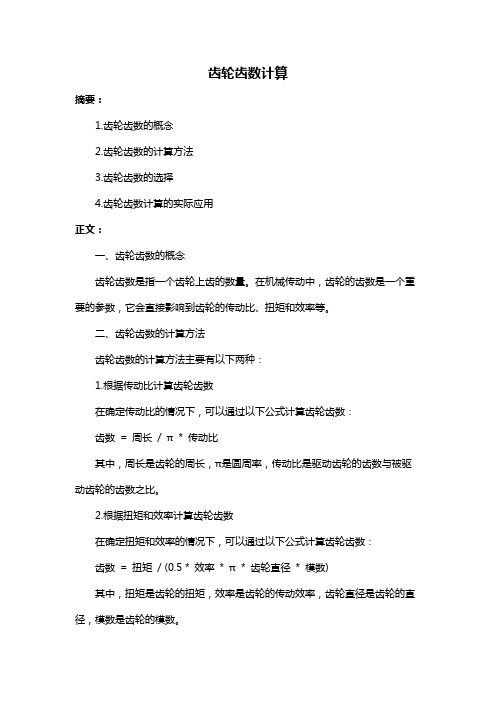

齿轮齿数计算

齿轮齿数计算

摘要:

1.齿轮齿数的概念

2.齿轮齿数的计算方法

3.齿轮齿数的选择

4.齿轮齿数计算的实际应用

正文:

一、齿轮齿数的概念

齿轮齿数是指一个齿轮上齿的数量。

在机械传动中,齿轮的齿数是一个重要的参数,它会直接影响到齿轮的传动比、扭矩和效率等。

二、齿轮齿数的计算方法

齿轮齿数的计算方法主要有以下两种:

1.根据传动比计算齿轮齿数

在确定传动比的情况下,可以通过以下公式计算齿轮齿数:

齿数= 周长/ π* 传动比

其中,周长是齿轮的周长,π是圆周率,传动比是驱动齿轮的齿数与被驱动齿轮的齿数之比。

2.根据扭矩和效率计算齿轮齿数

在确定扭矩和效率的情况下,可以通过以下公式计算齿轮齿数:

齿数= 扭矩/ (0.5 * 效率* π* 齿轮直径* 模数)

其中,扭矩是齿轮的扭矩,效率是齿轮的传动效率,齿轮直径是齿轮的直径,模数是齿轮的模数。

三、齿轮齿数的选择

齿轮齿数的选择需要考虑以下几个因素:

1.传动比:根据机械设备的实际需要,选择合适的传动比,然后根据传动比计算齿轮齿数。

2.扭矩:根据机械设备的实际需要,选择合适的扭矩,然后根据扭矩计算齿轮齿数。

3.效率:根据机械设备的实际需要,选择合适的效率,然后根据效率计算齿轮齿数。

4.齿轮材料:根据齿轮的使用环境和工作条件,选择合适的齿轮材料,然后根据齿轮材料计算齿轮齿数。

四、齿轮齿数计算的实际应用

齿轮齿数计算在机械传动设计中具有重要的实际应用,它可以帮助工程师设计出符合机械设备实际需要的齿轮,提高机械传动的效率和可靠性。

齿轮各参数计算方法

齿轮各参数计算方法1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20度的标准支持圆柱齿轮,应取z1≥172、模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

3、分度圆直径d齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz4、齿顶圆直径da和齿根圆直径df由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2)=m(z-2.5)5、分度圆直径d在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在,只是一个定义上的圆。

其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。

与变位系数无关。

标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。

但角变位的齿轮传动将分度圆和节圆分离。

6、压力角αrb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。

7、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

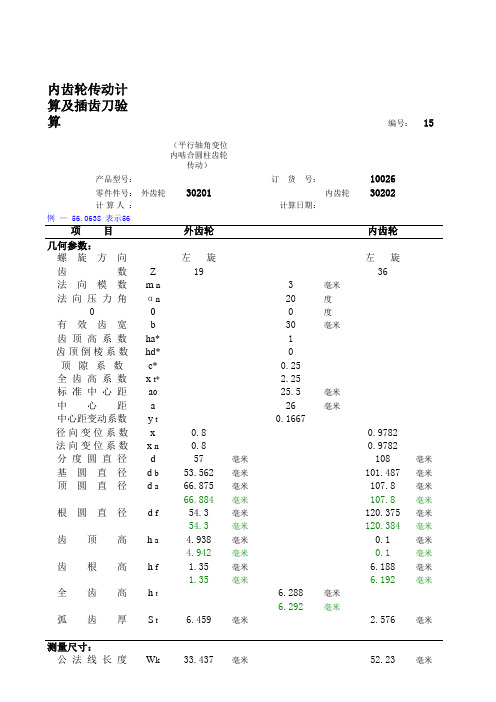

内齿轮传动计算及插齿刀验算

内齿轮传动计算及插齿刀验算编号:15(平行轴角变位内啮合圆柱齿轮传动)产品型号:订 货 号:10026零件件号:外齿轮30201内齿轮30202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56项目外齿轮内齿轮几何参数:螺旋方向左 旋左 旋齿数Z1936法向模数m n3毫米法向压力角αn20度000度有效齿宽b30毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a025.5毫米中心距a26毫米中心距变动系数y t0.1667径向变位系数x0.80.9782法向变位系数x n0.80.9782分度圆直径d57毫米108毫米基圆直径 d b53.562毫米101.487毫米顶圆直径 d a66.875毫米107.8毫米66.884毫米107.8毫米根圆直径 d f54.3毫米120.375毫米54.3毫米120.384毫米齿顶高h a 4.938毫米0.1毫米4.942毫米0.1毫米齿根高h f 1.35毫米 6.188毫米1.35毫米 6.192毫米全齿高h t 6.288毫米6.292毫米弧齿厚S t 6.459毫米 2.576毫米测量尺寸:公法线长度W k33.437毫米52.23毫米卡跨齿数k46W k 是否可以测量可以测量可以测量法向弦齿厚S n 5.704毫米法向弦齿高H n 3.9毫米3.904毫米固定弦齿厚Sc n 6.446毫米 2.576毫米固定弦齿高Hc n 5.12毫米0.099毫米5.125毫米0.099毫米圆棒(球)直径dp7毫米5毫米圆棒(球)跨距M72.555毫米106.755毫米测量圆直径 d M61.8毫米113.87毫米渐开线展开长度:起测展开长度ga A8.084毫米30.111毫米8.084毫米30.118毫米起测圆半径r 起27.975毫米59.005毫米27.975毫米59.009毫米终测展开长度ga B20.021毫米18.175毫米20.028毫米18.175毫米终测圆半径r 终33.438毫米53.9毫米33.442毫米53.9毫米起测展开角φa A17.29555度33.99956度17.29555度34.00752度终测展开角φa B42.83297度20.52148度42.84805度20.52148度中凸点范围φ凸A25.80802度29.50687度25.81305度29.51217度φ凸B34.3205度25.01417度34.33055度25.01683度公差值:(按 GB10095—88 渐开线圆柱精度等级Ⅰ:7Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差F G下偏差K J齿厚上偏差Ess-0.056毫米-0.084毫米齿厚下偏差Esi-0.168毫米-0.14毫米齿厚公差Ts0.112毫米0.056毫米最小法向侧隙jn min0.14毫米最大法向侧隙jn max0.308毫米公法线平均长度上偏差Ews-0.053毫米0.14毫米公法线平均长度下偏差Ewi-0.158毫米0.084毫米公法线平均长度公差Ew0.105毫米0.056毫米圆棒(球)跨距上偏差Ems-0.09毫米0.314毫米圆棒(球)跨距下偏差Emi-0.271毫米0.188毫米圆棒(球)跨距公差Em0.181毫米0.126毫米切向综合公差F'i0.056毫米0.074毫米一齿切向综合公差f'i0.015毫米0.015毫米齿圈径向跳动公差Fr0.036毫米0.036毫米公法线长度变动公差Fw0.028毫米0.028毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.014毫米0.014毫米基节极限偏差±f pb0.013毫米0.013毫米齿形公差 f f0.011毫米0.011毫米齿向公差Fβ0.011毫米接 触线公差 f b0.011毫米轴向齿距偏差±F px0.011毫米螺旋线波度公差F fβ0.056毫米齿面接触斑点按高度45%按长度60%齿坯公差:孔径尺寸公差IT7GB 1800孔径形状公差IT6GB 1800顶圆尺寸公差(用作基准)IT8GB1800(不用作基IT11, 但不大于0.3毫米图样标注: 外齿轮7F K GB 10095—88内齿轮7G J GB 10095—88传动质量指标的验算:齿轮1齿轮2齿 顶变尖齿顶未变尖齿顶未变尖齿顶未变尖齿顶未变尖齿廓重叠干涉不发生重叠干涉不发生重叠干涉齿顶非渐开线干涉不发生齿顶非渐开线干涉不发生齿顶非渐开线干涉重合度ε总 1.3481.349齿条形刀具切齿验算:齿轮1齿根过渡曲线干涉不发生干涉根 切不根切常用直齿标准圆盘插齿刀插齿验算:齿轮2插齿刀公称分度圆直径50插齿刀齿数17新插齿刀顶圆直径59.1插齿刀实际顶圆直径59.1前面至基本截面距离 2.9相应的径向变位系数0.102径向切入顶切不产生径向切入顶切范 成 顶 切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求其它圆盘插齿刀插齿验算:齿轮2插 齿 刀 齿 数17插齿刀螺旋角左 旋0度.分秒插齿刀齿顶高系数1.25插齿刀顶刃后角6度插齿刀顶圆直径59.1毫米前面至基本截面距离 2.9毫米相应的径向变位系数0.1径向切入顶切不产生径向切入顶切范 成 顶 切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求。

齿轮计算公式大全

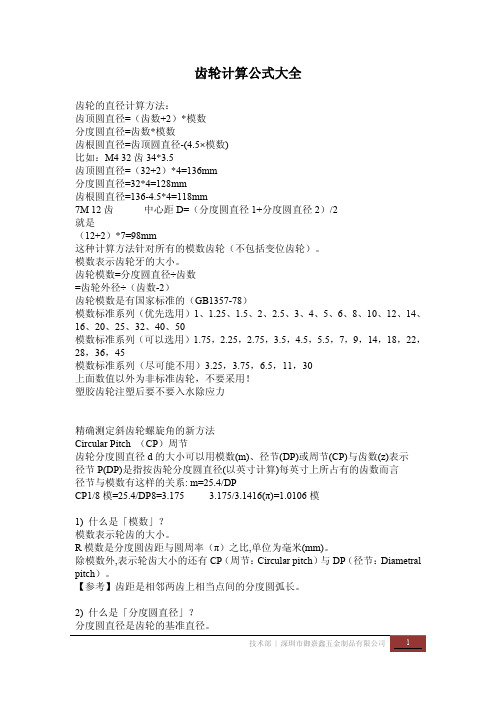

齿轮计算公式大全齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

内齿圈分度圆计算公式

内齿圈分度圆计算公式

内齿圈分度圆的计算公式与直齿齿轮分度圆的计算公式相似,主要包括以下几个方面:

1. 分度圆直径:分度圆直径的决定因素是模数和齿数。

对于内齿圈,分度圆直径可以用以下公式计算:

dmz = m * z

其中,m表示模数,z表示齿数。

2. 齿顶圆直径:齿顶圆直径是分度圆直径的1.05倍,计算公式如下:

d_a = dmz * 1.05

3. 齿根圆直径:齿根圆直径可以通过以下公式计算:

d_f = dmz * (1 - sin(α))

其中,α表示齿轮的压力角,一般取20°。

4. 齿顶高:齿顶高是指齿顶圆直径与齿顶线之间的距离,一般取1mm。

5. 齿根高:齿根高是指齿根圆直径与齿根线之间的距离,计算公式如下:

h_f = (d_f - d_a) * tan(α)

其中,α表示齿轮的压力角,一般取20°。

需要注意的是,这些公式适用于直齿齿轮和内齿圈的分度圆计算。

在实际应用中,应根据具体的设计参数和需求进行计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模数Mn=

1.5

齿数Z1=

22分度圆压力角an=

20有效齿宽=

10

变位系数xn1=0.1齿数Z2=44螺旋角B=28

顶隙系数C1*=0.35

变位系数xn2=-0.122.40252365 1.101316473 实际中心距ɑ=54.5

0.4122217870.35

啮合角at ′

-0.186389982 1.158945916

inv at ′=0.014606348

-0.211099711 重合度齿顶圆压力角aat1=32.5911876

at ′=19.87020599

55.74556794齿顶圆压力角aat2=28.39504347

重合度§=3.224061649

齿顶圆直径da1=41.0120602378.55976023滑动率η1=176.3368958 齿根圆直径df1=33.3208622570.5227856η2=1.873879753 分度圆直径 d1=37.3748116774.74962335 基圆直径db1=34.5541065369.1082130716.0891 节圆直径d1′=37.1637119674.327423924 分度圆弧齿厚Sn1=2.46538556 2.4653855622任意弧齿厚Sx=1.167481177 2.250143179-0.06602229弧齿厚所对压力角=30.7333574823.39752882 2.284104045弧齿厚所对直径dx=40.2

75.3 公法线W1=16.2594489

25.5687839542.23505

K1=4.150747883

7.2841795753

实取跨齿数K=4

622 当量齿数Z'1=31.32821499

62.6564299834.55410653

M 值 M1=42.6290225879.619009528.27370314 invamt1=0.0498764090.0322413790.880694852 amt1=29.31520051

25.58147868-0.0660dp1=2.111492533

2.316704619 2.284117127

实取量棒径dp1=3

322

Z1为奇数齿M 值M1=42.52805237

79.5701898328.54393764 齿形展开长度0.878450942(1) 起测长度gaA=0.267919027.901999032-0.0243(2) 起测长度gaA=0.267919027.901999032 2.329654488配对齿齿顶倒棱C=0

(3) 起测长度gaA=3.9962640298.675418747配对齿齿顶园da2=

75.3

40.2

终测长度gaA=11.0453927718.67947278⑷齿形任意展开长度1.89

⑷齿形任意展开长度6.573

相对应直径34.7602456670.34744082⑸ 任意直径34.7

70.347

相对应齿形长度

1.589317592

6.571820439

齿轮齿数Z1或Z2=已知公法线W=跨测齿数K=2) 分度园齿厚Sn=Ⅱ. 已知M 值求变位系数、分度园齿厚

配对齿轮参数计算1

齿顶高系数ha1*= 顶隙系数C2*=齿顶高系数ha2*=量棒直径dp= 1)齿数(偶数)Z1或Z2=基园直径db= 量棒接触角αmt=M 值=1) 变位系数Xn=基圆直径db2=分度圆直径d2= 量棒接触角αmt=cos αmt=变位系数Xn=分园齿厚(奇)Sn=cos αmt=变位系数Xn=分园齿厚(偶)Sn= 2)齿数(奇数)Z1或Z2=⑸ 任意直径相对应齿形长度Ⅰ. 已知公法线求变位系数、分度园齿厚齿轮 1

齿轮 2弧齿厚所对直径dx=弧齿厚所对压力角=任意弧齿厚Sx=分度圆弧齿厚Sn2=节圆直径d2′=(2) 起测长度gaA=(1) 起测长度gaA=齿形展开长度Z2为奇数齿M 值M2= 配对齿齿顶园da1=终测长度gaA= 配对齿齿顶倒棱C=(3) 起测长度gaA=相对应直径M 值M2=当量齿数Z'2=K2=公法线W2=实取跨齿数K= 实取量棒径dp2=dp2=amt2=invamt2=齿根圆直径df2=齿顶圆直径da2=端面压力角at= 无隙中心距ɑ=yn=中心距变动系数yt= tgat=。