产9万吨棒材车间设计毕业设计中期分析方案

年产9万吨建厂碳酸二甲酯车间的工艺设计

毕业设计(论文)任务书题目:年产9万吨建厂碳酸二甲酯车间的工艺设计一、设计论文题目:年产9万吨锦州建厂碳酸二甲酯车间的工艺设计二、原始依据:生产规模:年产X吨碳酸二甲酯原料进料比:甲醇:尿素=4:1(摩尔比)相关数据及要求:原料经混合溶解后通入氨基甲酸甲酯(MC)合成釜进行反应,尿素转化率为95 %,MC选择性为98%。

液相产物进入精馏塔,进行常压精馏,塔顶温度63.4℃,气相中含甲醇的摩尔分数为0.96,塔釜温度174.3℃,液相含甲醇的摩尔分数为0.03,含MC的摩尔分数为0.95。

此次精馏得出MC的回收率为96.19 %。

塔釜的液相产物进入DMC反应釜,通入甲醇,使得原料甲醇:氨基甲酸甲酯=10:1(摩尔比),MC转化率为90%,DMC选择性为83.3%。

DMC反应完成后,液体混合物进行常温常压萃取,最终产出DMC的纯度为99.7%,萃取率为98.8%,此次精馏回收率为70.8%。

精馏时的分离要求:MC精馏塔:顶:MC≤2.44%,尿素≤1.56%底:甲醇≤3%,尿素≤2%DMC精制的初精馏塔(甲醇与DMC共沸):顶:甲醇=70%,DMC=30%底:DMC≤11.33%萃取精馏塔:顶:糠醛≤0.01%,DMC≤0.513%底:DMC≤8.7744%,甲醇≤0.05%萃取剂再生塔:顶:糠醛≤0.2%,甲醇≤0.1%底:DMC≤0.054%,甲醇≤0.045%三、参考文献:[1] 李春山,张香平,张锁江,徐全清.加压-常压精馏分离甲醇-碳酸二甲酯的相平衡和流程模拟[J].过程工程学报,2003,3(5):453-458.[2] 张军亮,王峰,彭伟才,肖福魁,魏伟,孙予罕.分离碳酸二甲酯和甲醇的常压-加压精馏工艺流程的模拟[J].石油化工,1995,39(6):646-650.[3] Feng L,Huanxiang L,et al.Extracitve distillation process simulation forDMC-MEOH azeotropic system[J].Journal of Lanzhou University,2003,39(5):53-56.[4] 常雁红,罗晖,施春红.尿素直接醇解法合成碳酸二甲酯的研究进展[J].精细石油化工,2010,27(2):78-83.[5] 熊国玺,李光兴.碳酸二甲酯-甲醇二元共沸物的分离方法[J].化工进展,2002,21(1):26-28.[6] 刘光启.化工物性算图手册[M].北京:化学工业出版社,2002.[7] 赵元,漆新华,韩哲楠,谷文新,庄源益.碳酸二甲酯合成路线研究进展[J].现代化工,2006,26(2):55-58.以及奈伦集团股份有限公司所提供的相关数据四、设计内容和要求:根据对碳酸二甲酯工艺生产工艺方法的分析,选择尿素醇解法生产碳酸二甲酯,本课题的主要工作内容:(1)年产X万吨焦作建厂碳酸二甲酯车间的工艺设计(2)画出流程图,进行物料衡算,仅对DMC精制工段的萃取剂再生塔进行热量衡算(3)仅对DMC精制工段的萃取剂再生塔进行设备的计算与选型(4)环保措施:三废治理,主要是废水和废气的处理(5)编写设计说明书(6)绘制设计图纸要求:设计内容完整,格式正确。

年产9万吨液态奶的生产车间设计

年产9万吨液态奶的生产车间设计一、本文概述本文旨在全面阐述一个年产9万吨液态奶的生产车间设计方案。

液态奶作为一种营养丰富、易于消化吸收的食品,在现代生活中占据了重要的地位。

为了满足市场需求,提高生产效率,保证产品质量,本文将详细介绍生产车间的布局规划、工艺流程、设备选型以及配套设施等方面的内容。

通过科学合理的车间设计,旨在实现液态奶生产的自动化、智能化和绿色化,提高生产效率和产品质量,降低生产成本,为企业的可持续发展奠定坚实基础。

本文首先将对液态奶市场的现状和发展趋势进行简要分析,明确车间设计的背景和目的。

随后,将详细介绍车间的总体布局规划,包括生产车间、仓库、辅助设施等各个功能区的划分和布局原则。

接下来,将重点阐述液态奶生产的工艺流程,包括原料乳的采集、储存、预处理、杀菌、灌装、包装等各个环节,并对关键工艺参数和设备选型进行详细分析。

还将对车间的给水排水、供电、通风、消防等配套设施进行设计说明,确保车间的安全、卫生和环保。

本文将总结车间设计的特点和优势,展望未来的发展趋势,为企业液态奶生产车间的建设和改造提供有益的参考和借鉴。

通过本文的介绍,读者可以全面了解液态奶生产车间的设计思路和方法,为企业的生产和发展提供有力支持。

二、项目概述本项目旨在建设一个年产9万吨液态奶的生产车间,以满足国内外市场对高品质液态奶产品的持续需求。

项目将依托先进的生产工艺和设备,确保液态奶产品的品质、安全和营养价值。

项目将注重环保和可持续发展,确保生产过程符合国家和地方的环保标准,实现经济效益和社会效益的双赢。

项目地点将选择在交通便利、基础设施完善的地区,以便于原料采购、产品运输和市场拓展。

车间设计将充分考虑生产工艺流程、设备布局、物料流转、人员操作等因素,确保生产过程的顺畅和高效。

项目总投资预计为亿元,建设周期为年。

项目建成后,将形成年产9万吨液态奶的生产能力,预计年销售收入可达亿元,年利润总额为亿元,投资回收期为年。

9万吨年PVC车间乙炔清净工段设备平立面布置设计

9万吨年PVC车间乙炔清净工段设备平立面布置设计目录前言 (1)一、设计背景 (2)(一)乙炔的概述 (2)(二)乙炔的生产方法 (2)1、电石法 (2)2、天然气法 (2)(三)设计思路 (3)二、设计内容 (4)(一)工艺流程及选择工艺条件 (4)1、工艺流程 (4)2、发生方法的选择 (4)3、废酸电石渣混合反应器中发生的化学反应 (5)(二)主要设备 (6)1、废酸电石渣混合反应器 (6)2、风机 (7)3、洗涤一塔 (7)4、洗涤二塔 (7)(三)乙炔的清净工艺 (7)(四)操作注意事项 (9)(五)工艺条件 (10)(六)9万吨/年PVC车间乙炔清净工段的物料衡算 (10)1、混合器的物料衡算 (10)2、混合脱水系统的物料衡算 (11)3、转化器物料衡算 (11)4、水洗塔的物料衡算 (13)5、碱洗塔的物料衡算 (14)(七)主要设备的工艺计算及选型 (15)1、水洗塔及碱洗塔 (15)2、低沸塔及高沸塔 (16)(八)工艺流程方框图 (16)三、设计总结 (17)四、参考文献 (18)前言引入中和法处理乙炔清净废硫酸工艺,用电石渣中对废硫酸进行中和,将得到的石膏掺入大量过剩的电石渣中,生产合格水泥,并说明主要设备废硫酸处理装置的生产设备及运行注意事项,以及该装置的初步技术和经济分析,得出的结论是,采用中和法处理乙炔装置副产废硫酸是企业解决环境问题的有效途径,并有一定的推广作用。

乙炔气是通过干乙炔法以电石为原料生产的。

在生产过程中,乙炔气用浓硫酸进行清净,当98%浓硫酸的浓度低于80%时,需要将其从装置中排出。

每年产生大量废硫酸,这种废硫酸包含各种杂质,例如烃类碳化物,硫元素,亚硫酸,硫酸和磷酸,其为黑色黏糊状,带有刺鼻的酸味。

这种气味将严重影响环境,并在运输和利用中造成很大的困难。

企业必须将这些废硫酸送有资质的危险废物处理中心处置。

处理成本约500元/吨,每年环保支出约数百万元,给企业带来了巨大的经济负担。

热轧棒材车间工艺设计—本科毕业设计(论文)

热轧棒材车间工艺设计摘要本设计为热轧棒材车间工艺设计。

产品为Φ22的热轧不锈钢,主要钢种为1Cr13,优质碳素结构钢,低合金钢,产品质量执行国家标准。

根据成品规格选择尺寸为210mm×210mm×6000mm的连铸坯为原料,加热炉为三段步进梁式加热炉。

本设计采用全连续轧制生产工艺,全线共有轧机22架,其中粗轧机6架,中轧机6架,预精轧机6架,精轧4架。

终轧最大轧制速度为10m/s。

设计中采用的孔型系统为:箱(1#)—方箱(2#)—椭(3#)—圆(4#)—椭(5#)—圆(6#)—椭(7#)—圆(8#)—椭(9#)—圆(10#)—椭(11#)—圆(12#)—椭(13#)—圆(14#)—椭(15#)—圆(16#)—椭(17#)—圆(18#)—椭(19#)—圆(20#)—椭(21#)—圆(22#)。

关键词:工艺设计,热轧棒材,型钢,连铸坯Process Design of hot rolled bar WorkshopAbstractThis is the technology design for hot rolled bar workshop . The size of the product is Φ22 with the major steel grade of the stainless steel ,the carbon constructional quality steel or the low alloyed steel.And we carry out national standard during the production .According to the size of product we use the concast billets with the size of 210mm×210mm×6000mm for the raw material and the Walking Beam Heating Furnace . We use continuous rolling technology ,there is 22 mill in common ,6 for roughing mill ,6 for medium mill ,6 for beforehand finishing mill,6 for finishing mil . The largest end mill speed is about 10m/s .In the production of steel rolling we use the pass system of chest -square-ellipse-circle -ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle.Key words:process design,hot rolled ribbed bar,shape steel ,concast bil目录1 热轧棒材概述 (1)1.1 热轧棒材的产品概况 (1)1.2 1Cr13介绍 (3)1.2.1 1Cr13标准 (3)1.2.2 特性及适用范围 (3)1.2.3 1Cr13热处理工艺 (3)1.2.4 1Cr13特性 (4)1.2.5 1Cr13管材生产制造 (4)1.2.6 1Cr13、3Cr13用途 (4)2 典型产品轧制工艺制定 (5)2.1 生产工艺流程图 (5)2.2 坯料的选择 (5)2.3 坯料及成品尺寸 (6)2.4 坯料表面预处理 (7)2.4.1 表面缺陷清理 (7)2.4.2 表面氧化铁皮清除 (7)2.5 加热制度的制定 (8)2.5.1 加热目的 (8)2.5.2 加热温度 (8)2.5.3 加热速度 (9)2.5.4 加热时间 (9)3 主要设备参数 (10)3.1 步进梁式加热炉 (11)3.2 步进梁高压水除鳞设备 (11)3.3 粗轧机组 (12)3.4 中轧机组 (12)3.5 精轧机组 (12)3.6 剪切机 (13)3.7 两组水冷却箱 (13)3.8 850吨冷剪切机 (13)4 典型产品的工艺设计 (14)4.1 孔型及孔型设计的概念 (14)4.2 孔型设计的内容 (14)4.3 孔型设计的要求 (14)4.4 孔型设计的基本原则 (15)4.5 孔型系统分析与选择 (16)4.5.1 孔型系统的分析 (16)4.5.2 孔型系统的选择 (17)4.6 延伸系数的确定 (18)4.6.1 轧制道次的确定 (18)4.7 各孔型尺寸计算 (19)4.7.1 圆孔型系统的设计 (19)4.7.2 椭圆孔型系统的设计 (22)4.7.3 箱型孔孔型系统的设计 (25)4.8 连轧常数的计算 (27)5 力能参数计算 (29)5.1 各机组的温度制度 (29)5.2 轧制力及力矩的计算 (30)5.3 轧制力矩的计算 (35)6 设备能力校核 (37)6.1 咬入能力校核 (37)6.1.1 咬入条件 (37)6.1.2 咬入能力校核 (37)6.2 轧辊强度校核 (40)6.2.1 粗轧机组轧辊强度校核 (42)6.2.2 中轧机组轧辊强度校核 (44)6.3 电机能力校核 (45)6.3.1 轧制力矩 (45)6.3.2 附加摩擦力矩 (46)6.3.3 空转力矩: (46)6.3.4 电机能力校核 (47)7 环境保护及综合利用 (48)7.1 轧钢厂的环境保护 (48)7.2 节能和综合利用 (50)7.2.1 轧钢厂的节能 (50)7.2.2 轧钢厂的综合利用 (51)专题 (53)致谢 (87)参考文献 (88)附录1 (90)1 热轧棒材概述1.1 热轧棒材的产品概况近20年是我国型钢生产技术飞速发展的20年。

材冶学院毕业设计(论文)题目汇总表

张红梅 教授 √

√

孙忠兴 380万吨热轧带钢车间设计

张红梅 教授 √

√

周志强 370万吨热轧带钢车间设计

张红梅 教授 √

√

于忠祥 360万吨热轧带钢车间设计

张红梅 教授 √

√

李季航 360万吨热轧带钢车间设计

张红梅 教授 √

√

回梓嫣 某建筑空调系统设计

李胜利 教授 √

√

刘建 某建筑空调系统设计

李胜利 教授 √

√

33 材加2011-A2 黄林 热轧车间设计及钢中合金元素钛的作用李娜 副教授/硕√导

√

34 材加2011-A2 刘志坤 薄板坯热轧车间设计及钢中合金元素钒李的娜作用副教授/硕√导

√

35 材加2011-A2 白兵 高温下铜在钢中的扩散行为研究 李娜 副教授/硕导 √

√

36 材加2011-A2 于鸿超 热轧车间设计及钢中合金元素钛的作用李娜 副教授/硕√导

√

√

32 材加2011-A1 胡雪峰 冷轧板带钢车间设计及冷轧辊失效原因沙分明析红 副教授

√

√

33 材加2011-A1 兰奎雨 冷轧带钢车间设计及带钢表面缺陷研究沙明红 副教授 √

√

34 材加2011-A1 牟家林 冷轧车间设计及高强钢在汽车领域的应侯用忠技霖术讲师 √

√

35 材加2011-A1 顾峰 冷轧车间设计及车间废弃物的利用与回侯收忠霖 讲师 √

赵红阳 教授

√

√

√

√

24 材加2011-A1 闻书林 铝镁板复合轧制及其组织性能

赵红阳 教授

√

√

√

√

25 材加2011-A1 郭成吉 铝镁板复合轧制及其组织性能

产万吨小型型钢车间设计方案

本设计的主要任务是设计一个成品规格为Φ10mm圆钢连轧生产线。

在这里我概括性的说明一下我的整个设计工作的情况。

圆钢广泛用于机械制造、精密金属结构、桥梁建筑等部门,是一种非常重要的钢材。

型钢生产在轧钢车间生产中占有重要的地位,据不完全统计,目前我国每年生产的型材占钢材生产总数量的50%左右,因此,掌握型钢生产理论与工艺,对提高型钢产品质量和精度,开发新品种、新工艺、新设备,完善生产自动化和计算机控制技术,具有很大的现实意义。

在本设计中,自动化程度极高,从坯料上料到成品,一线全部自动化,无需人工操作。

坯料选用连铸坯取代初轧钢坯,提高了成材率,简化了工艺过程,降低了生产成本。

同时,设计采用全连轧生产线,缩短了轧制周期,提高了轧机产量、轧制精度和成品质量,降低了成本。

并且在轧制的精轧部分采用平立辊交替轧制,减少轧制事故的发生,提高了生产效率。

根据本次设计书“年产10万小型型钢车间设计”的要求进行的。

为做到以事实为依据,以实践为出发点,以认真求知为根本原则,我认真研究了陕西龙门钢铁总厂西安轧钢厂,对期生产过程进行了认真细致的观察、思考和记录,掌握了生产第一线的确切数据,为本次设计提供了宝贵资料。

关键词:型钢连铸坯全连轧摘要1目录2第一章绪论12.1我国历年普通小型棒材生产和需求情况12.2我国小型棒材生产能力分析1第二章车间平面布局22.1 车间平面布置的原则22.2 金属流程线的确定22.3 设备间距的确定32.3.1 加热炉到轧机的距离32.3.2 两机架之间的距离32.3.3 仓库面积的确定42.3.3 其他设施面积的确定4第三章Φ10圆钢生产工艺制度53.1制定产品的工艺流程53.1.1 生产工艺流程的确定63.1.2 生产工艺流程简述73.2金属平衡表的编制113.2.1 金属消耗113.2.2金属消耗组成11第四章主设备选择及技术性能134.1 设备选择主要内容134.2 生产设备分类134.3 设备选择的原则134.4 主要设备134.4.1 轧机的组成134.4.2 轧机形式的确定13第五章辅助设备选择及技术性能155.1 加热炉155.1.1 炉型选择155.1.2 炉子尺寸的确定155.2 活套165.3 剪切机175.4 冷床17第六章原料及压下规程的确定196.1 原料确定196.2 孔型设计的内容196.3 孔型设计的要求196.4 孔型系统选择206.5 计算产品10mm圆钢孔型设计206.5.1 精轧孔型系统的设计216.5.2 延伸孔型设计22参考文献261.绪论2.1我国历年普通小型棒材生产和需求情况我国小型棒材平均每年增长716 % , 1998 年普通小型棒材产量已占全部钢材产量的2611 %。

年产量为48万吨的棒材车间厂设计毕业设计

内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:设计年产量为48万吨的棒材车间厂,设计产品:钢种20MnSi ,规格Φ14螺纹钢,占年产量6%学生姓名:学号:2319专业:材料成型与控制工程班级:05成型3班指导教师:本设计是在包头成立一个年产量为48万吨的棒材车间厂,主要生产Ф12~50㎜圆钢和螺纹钢。

其设计产品Ф14螺纹钢,占年产量的6%。

本说明书是在参考包钢现场的基础上完成的。

包括编制产品方案、力能参数计算、孔型设计、轧制规程及主辅设备的选择、年产量的计算、车间平面布置、经济技术指标、金属平衡表等内容。

按照典型产品,确知各部份设计合理,车间产量符合要求。

关键词:棒材;螺纹钢;孔型设计This design is to establish an annual output of 480,000 tons’ bar steel workshop in Baotou. This bar steel workshop mainly produces Ф12~50㎜round steel and thread steel. The typical product isФ14 thread steel, which takes up 60 percent of annual output.This design is completed in reference to the basis of visiting production worksite of Baotou Steel Group. It includes the establishment of production schemes, calculation of , roll pass design, rolling schedule and the choice of main assistance devices, the calculation of annual production, workshop layout, economic and technical indexes, and metal balance sheet and so on. According to the typical products, it is certain that each part of the design is reasonable. The output of workshop meets the requirements.Key words: bar,thread steel,grooving目录摘要 (I)Abstract (II)第一章在包头新建48万吨棒材车间厂的可行性分析 (1)1.1 连轧棒材进展新技术 (1)1.2 我国棒材需求及进展状况 (2)1.3 建厂可行性分析 (3)1.3.1 经济方面 (3)1.3.2 包头情形 (4)第二章产品大纲制订 (7)2.1 产品大纲 (7)2.1.1 产品规格 (7)2.1.2 车间设计规模 (8)2.1.3 原料规格 (8)2.1.4 产品分派比例 (8)2.2 技术要求及产品标准 (9)2.2.1 连铸坯接收标准 (9)2.2.2 圆钢成品验收标准 (10)2.2.3 螺纹钢成品验收标准 (10)第三章产品工艺设计及主要设备 (11)3.1 工艺进程制订依据 (11)3.2 工艺进程的大体组成 (12)3.2.1 坯料的预备 (12)3.2.3 加热 (13)3.2.4 钢的轧制 (15)3.2.5 棒材的精整 (22)3.3 主要设备选择 (25)3.3.1 轧机机架数量 (25)3.3.2 轧机类型及布置形式 (25)3.3.3 轧辊尺寸及材质 (26)第四章孔型设计 (29)4.1 断面孔型设计 (29)4.1.1 延伸孔型设计 (29)4.1.2 精轧孔型设计 (35)4.1.3 孔型验算 (38)4.1.4 轧件断面周长的计算 (38)第五章车间生产能力肯定 (42)5.1 轧制节拍 (42)5.2 轧机利用系数 (45)5.3 轧机小时产量计算 (46)5.4 轧机年产量计算 (47)第六章轧制力能参数计算 (50)6.1 轧制压力计算 (50)6.2 主电动机传动轧辊所需力矩及功率 (52)6.2.1 传动力矩的组成 (52)6.2.3 附加摩擦力矩的肯定 (52)6.2.4 空转力矩的肯定 (53)6.3 轧辊强度校核及电机选择 (57)6.3.1 轧辊强度校核 (57)6.3.2 电机校核 (60)第七章第七章辅助设备选择 (62)7.1 加热设备选择 (62)7.1.1 产量计算 (62)7.1.2 炉子尺寸决定 (63)7.2 切断设备选择 (64)7.2.1 1号飞剪设备参数 (64)7.2.2 2号飞剪设备参数 (65)7.2.3 3号飞剪设备参数 (65)7.2.4 定尺冷剪的技术参数 (66)7.3 冷床设备参数 (66)7.4 起重运输设备选择 (67)7.4.1 起重机选择 (67)7.4.2 辊道选择 (68)7.5 控冷工艺的工艺设备 (69)7.5.1 设备组成 (69)7.5.2 设备技术参数 (70)7.6 入炉辊道 (71)7.7 上料台架 (71)第八章车间平面布置 (73)8.1 平面布置的原则 (73)8.2 金属流程线的肯定 (73)8.3 设备间距的肯定 (74)8.4 仓库面积计算 (76)8.4.1 原料仓库面积的计算 (76)8.4.2 成品仓库面积的计算 (77)8.5 车间其他设施面积的肯定 (78)8.5.1 操纵台位置选择 (78)8.5.2 主电室布置 (78)8.5.3 轧辊堆放场地 (79)8.5.4 运输通道的肯定 (79)8.6 轧钢车间厂房组成及立面尺寸肯定 (80)第九章车间主要技术经济指标 (82)9.1 金属消耗 (82)9.2 金属平衡表的编制 (84)9.3 燃料消耗 (85)9.4 电能消耗 (86)9.5 轧辊消耗 (87)9.6 耐火材料的消耗 (88)9.7 润滑油消耗 (88)9.8 氧气及水的消耗 (89)第十章环境保护与综合利用 (90)参考文献 (92)致谢 (93)第一章在包头新建48万吨棒材车间厂的可行性分析1.1 连轧棒材进展新技术1.全短应力无扭高速轧制。

年产10万吨小型型钢车间设计

年产10万吨小型型钢车间设计————————————————————————————————作者:————————————————————————————————日期:辽宁科技大学课题设计标题:10万吨Φ10圆钢小型型钢车间设计姓名:学号:专业:金属材料压力加工指导教师:本设计的主要任务是设计一个成品规格为Φ10mm圆钢连轧生产线。

在这里我概括性的说明一下我的整个设计工作的情况。

圆钢广泛用于机械制造、精密金属结构、桥梁建筑等部门,是一种非常重要的钢材。

型钢生产在轧钢车间生产中占有重要的地位,据不完全统计,目前我国每年生产的型材占钢材生产总数量的50%左右,因此,掌握型钢生产理论与工艺,对提高型钢产品质量和精度,开发新品种、新工艺、新设备,完善生产自动化和计算机控制技术,具有很大的现实意义.在本设计中,自动化程度极高,从坯料上料到成品,一线全部自动化,无需人工操作.坯料选用连铸坯取代初轧钢坯,提高了成材率,简化了工艺过程,降低了生产成本。

同时,设计采用全连轧生产线,缩短了轧制周期,提高了轧机产量、轧制精度和成品质量,降低了成本。

并且在轧制的精轧部分采用平立辊交替轧制,减少轧制事故的发生,提高了生产效率。

根据本次设计书“年产10万小型型钢车间设计"的要求进行的.为做到以事实为依据,以实践为出发点,以认真求知为根本原则,我认真研究了陕西龙门钢铁总厂西安轧钢厂,对期生产过程进行了认真细致的观察、思考和记录,掌握了生产第一线的确切数据,为本次设计提供了宝贵资料。

关键词:型钢连铸坯全连轧摘要 (1)目录 (2)第一章绪论 (1)2。

1我国历年普通小型棒材生产和需求情况 (1)2。

2我国小型棒材生产能力分析 (1)第二章车间平面布局 (2)2。

1 车间平面布置的原则 (2)2。

2 金属流程线的确定 (2)2。

3 设备间距的确定 (3)2。

3。

1 加热炉到轧机的距离 (3)2。

3。

2 两机架之间的距离 (3)2.3.3 仓库面积的确定 (4)2。

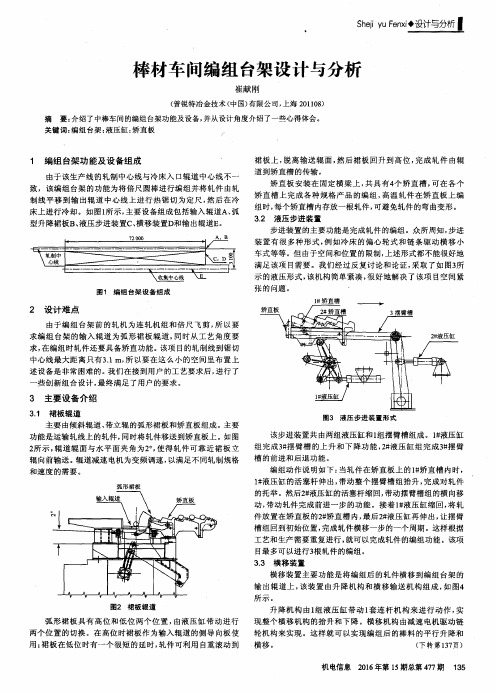

棒材车间编组台架设计与分析

组完 成3#摆臂槽 的上 升和 下 降功能 ,2#液 压缸 组完 成3#摆 臂

槽 的 前 进 和 后 退 功 能 。

编组动 作说 明如 下:当轧件在 矫直板上 的 1#矫直 槽 内时,

1#液压缸 的活塞杆 伸 出,带动整个 摆臂槽 组抬升 ,完成 对轧件

的托举 。然后2#液压缸 的活塞杆 缩回,带动摆 臂槽 组的横 向移

的姿态解 算方法 。最终实验 结果表 明,所设计 的基于卡尔曼滤

波 的姿态算法 能够较好 地反映真实姿态 。

软件 开发平 台为Keil uVision5。用 设计 的姿态测 量系统为

实验 平 台,控 制器通 过 串 口把数 据发 送到Pc端 ,每秒 采集200 个数据 ,采集 频率设置 为50Hz。取俯仰 角和滚转角为参考 ,根 据卡 尔曼滤波解算 出来的姿态角 ,通过MATLAB做 出图5。

道到矫直 槽的传输 。 矫直 板 安装在 固定横 梁上 ,共具 有4个 矫直 槽 ,可在 各个

矫 直槽 上完成 各种规 格产 品 的编 组 ,高温 轧件 在矫 直板 上编 组 时,每个矫直槽 内存放一根轧件 ,可避免轧件 的弯 曲变形 。 3.2 液 压步 进装置

步进装置 的主要功能是完成 轧件 的编组。众所 周知 ,步进

sheji yu Fenx 兰坌

棒材 车 间编组 台架设 计 与分析

崔献 刚

(普 锐 特冶 金技 术 (中国)有 限公 司 ,上 海 201 108)

摘 要 :介 绍 了中棒 车 间 的编 组 台架功 能 及设 备 ,并从 设 计角 度 介 绍了 一些 心得 体 会 。

关 键 词 :编组 台架 ;液成

裙 板上 ,脱 离输 送辊面 ,然后裙 板 回升到 高位 ,完 成轧 件 由辊

唐ft建厂年产 9 万吨苯乙烯车间乙苯精馏工段的工毕业设计

毕业设计(论文)任务书题目:唐ft建厂年产 9 万吨苯乙烯车间乙苯精馏工段的工艺设计系名化学工程系专业化学工程与工艺学号学生姓名指导教师职称摘要本设计是以年产 9 万吨苯乙烯为生产目标,用现行的乙苯脱氢制取苯乙烯的方法为设计基础,对整个工段进行工艺设计和设备选型。

重点对苯乙烯和乙苯塔进行工艺设计和优化。

以苯和乙烯为原料,通过液相烷基化反应生产乙苯,然后,乙苯直接催化脱氢生产苯乙烯,生产规模为年产苯乙烯9 万吨。

本文针对设计要求对整个工艺流程进行物料衡算,热量衡算,然后根据物料平衡分别对循环苯塔、乙苯塔的进料量,塔顶、塔底出料量进行物料衡算。

根据热力学定律,对乙苯塔进行热量衡算,求得理论塔板数、实际塔板数以及最小回流比。

并根据设计要求,对乙苯塔的塔径,塔高、塔顶冷凝器、塔底再沸器,理论上进行了尺寸计算及选择。

并且分别对精馏段、提馏段进行了校核。

满足设计要求,达到所需要的工艺条件。

本着理论联系实际的精神。

本文对整个工艺流程及车间生产进行了经济技术分析。

关键词:乙苯塔;物料衡算;设备计算;精馏The design is based on an annual output of 60 ,000 tons for the production of styrene ,ethylbenzene dehydrogenation using styrene in the process. Process for the whole process design and equipment selection.Based on the design requirements of the entire process of the material balance and energy balance .According to the material balance were circulating tower benzene,ethylbenzene feeding tower,the tower bottom out feed material accountancy .According to the laws of thermodynamics ,right ethylbenzene tower of the heat balance.Through on the driver,and seek bubble point,dew point,the theory of plate numbers,the actual plate number and the minimum reflux ratio.And based on the design requirements of ethylbenzene Tower is high to the tower path ,tower condenser and reboiler bottom ,theoretical calculation of the size and choice.Respectively distillation of the right,stripper of the check.KEY WORDS:ethylbenzene tower;material balance;energy balance;distillation目录第一章概述1.1苯乙烯(SM)的用途:苯乙烯(SM)是一种重要的基本有机化工原料,用途十分广泛,主要用于生产聚苯乙烯(PS)树脂、丙烯睛-丁二烯-苯乙烯(ABS)树脂、苯乙烯-丙烯睛共聚物树脂(SAN)、丁苯橡胶(SBR)和丁苯胶乳(SBR 胶乳)、离子交换树脂、不饱和聚酯以及苯乙烯系热塑性弹性体(如 SBS)等,也可用于制药、染料、农药以及选矿等行业。

年产量100万吨棒材车间设计解析

《年产量100万吨棒材车间设计》学院:辽宁科技大学成教学院班级:函材升本15姓名:田宇赋日期:2017-04-23绪论小型棒材一直是我国消费量最大的钢材品种之一,并以较高速度的增长。

近20年来,小型棒材占钢材重量的比例为23.5%-27.7%。

1999年产量高达3141万吨。

我国现有县以上小型棒材轧机700套,全国则多达3000余套,数量堪称世界第一,总生产能力达3400万吨,小型棒材轧机的数量已经大大过剩了,但这些轧机中绝大多数是落后的横列式轧机。

80年代以来,我国陆续建设了一批技术先进的连续式(包括班连续式)轧机,迄今已达65套,其生产能力约为1980万吨。

据预测2005年小型材需求量将达3600万吨,先进轧机产能仅为需求量的一半左右,这说明先进轧机数量远远不足,而落后轧机数量过多,显然这种结构极为不合理。

这些落后的轧机大多采用二火或多火成材,工艺及设备落后,劳动生产率极低,质量差,成材率低,能源消耗高,产品竞争力差。

由以落后轧机套数过多,造成我国每套小型轧机平均年产量仅1.4万吨(美国为12.1万吨)。

按照国家政策,上述落后的轧机将期限在2002年淘汰,同时重点对现有大中型企业中的小型轧机进行技术改造,建设一批连续式,半连续式小型轧机,因此,怎样对小型棒材车间进行合理化设计也成为科技工作者的一个课题。

车间平面设计是整个车间设计的重要组成部分,是决定和影响其他各项设计的关键和基础。

正确地进行工艺设计是完成车间设计任务的关键。

本次车间设计是作者本人在深入工厂生产实习的基础上,吸取了生产现况的实际经验与不足,并参考了其它设计资料进行的。

由于作者是初次尝试车间设计,经验不足,难免有错误之处,敬请老师和同学批评指正,同时再次对老师的指导表示感谢。

炉型的选择取决于坯料的断面大小,钢材品种和加热质量等要求。

线棒材轧机加热炉大都采用步进梁式加热炉。

梁底组合式步进加热炉比推钢式加热炉有较多的优点,也优于步进底式加热炉,它能使钢坯的加热温度均匀,没有或很少有水管墨印,坯料不与滑轨摩擦,不会划伤坯料,加热质量好。

车间设计毕业论文中期报告

车间设计毕业论文中期报告车间设计毕业论文中期报告一、选题背景和意义车间设计是制造业生产过程中的重要环节,直接关系到生产效率和质量。

因此,合理的车间设计对于提高生产效益具有重要意义。

本文选取车间设计为研究对象,旨在通过对车间设计的分析和优化,提高生产效率,降低生产成本,促进企业的可持续发展。

二、研究内容和方法本文的研究内容包括车间布局设计、设备配置、物料流动规划等方面。

首先,通过调查和分析车间的生产过程和工艺要求,确定合理的车间布局方案。

其次,根据生产任务和设备要求,对设备进行合理配置,使得设备的使用效率最大化。

最后,根据物料流动的路径和方式,优化物料流动规划,减少物料的运输时间和成本。

本文将采用实地调研和数学建模相结合的方法进行研究。

通过对实际车间生产过程的观察和分析,获取相关的数据。

然后,根据这些数据建立数学模型,进行优化设计。

三、中期研究进展截止目前,我们已完成了对某制造企业车间实际情况的调查和分析。

通过观察生产过程,我们发现车间的布局存在一些问题,比如不同工序之间物料流动路径过长,设备之间存在工位闲置的情况。

这些问题导致生产效率较低,生产成本较高。

因此,我们制定了优化方案,包括车间重新布局、设备重新配置等。

同时,我们也进行了一些数学建模的工作,以便更好地指导实际优化工作的进行。

四、下一步的研究计划接下来,我们将根据已有的调研和分析结果,进一步深入研究和优化车间设计。

具体的研究计划包括以下几个方面:1.设计车间的新布局方案,包括工位的合理排布、工序的优化顺序等。

2.重新配置设备,使得设备的使用效率达到最大化。

3.优化物料流动路径,减少物料的运输时间和成本。

4.建立数学模型,用于优化设计的数值计算和分析。

5.对优化方案进行仿真实验,评估其效果和可行性。

6.比较优化方案和传统方案的优缺点,分析经济效益和社会效益。

五、预期成果和创新点通过本文的研究,我们预期能够获得以下成果:1.优化的车间布局方案,提高生产效率,降低生产成本。

产万吨棒材车间设计方案开题报告

河北联合大学本科生毕业设计开题报告题目:年产90万吨棒材车间设计学院:冶金与能源学院专业:金属材料工程班级:姓名:学号:指导教师:2012年3月26日机械工业反过来才能为其它行业提供优良的机械装备。

1.3国内外棒材的现状及与国外的差距经过几十年的发展,中国目前已经成为棒材生产大国,与日本、瑞典相当,基本能满足国内市场的需求,并有少量出口。

1.3.1国外棒材生产现状近30年来,日本、美国、欧洲等合金结构钢的合金化与冶炼、压力加工工艺有了很大的发展,主要体现在微合金或合金化、二次精练与连铸、控轧控冷等方面。

从1970年开始,炼钢工艺的变化主要为:铁水预处理以降低钢水中磷、硫和硅的含量,钢包精练加钙脱硫以提高DWTT和夏比冲击能。

由于铁水预处理及炉外精练技术的发展与日益成熟,使得转炉流程在特殊钢生产方面发挥了重要作用。

目前合金结构钢中小型棒材趋于向高速化、连续化和自动化的方向发展。

国外生产合金结构钢中小型轧机有三种类型:第一种是横列式或多列式轧机;第二种是采用活套式无张力轧制的瑞典式轧机;第三种是连续式轧机。

全球钢材市场竞争十分激烈形势下,钢铁企业要想在市场竞争中处于不败之地,谁有最低的成本,谁有最好的质量,谁就有了制胜的法宝。

在运用新技术、新方法来实现对标挖潜、降本增效、提高产品质量方面,轧钢生产企业在进行大量的投资改造中。

如何在现有工艺基础上走出利用最少投资,取得最大效益的新路子是目前所有钢材生产企业面临的难题。

1.3.2国内棒材生产现状目前,我国特殊钢企业在激烈的市场竞争中处于艰难发展时期。

特钢企业发展困难主要是由于电炉冶炼成本高、废钢资源紧张生产效率低及市场秩序混乱等原因。

2003年我国特钢企业钢材年产量约3000万t,占全国钢总量的18〜20%,其中高合金比约5%。

在特殊钢型材品种上①80mm以上的大型材占22.53%,①38〜80mm中型材占38.1%,①1(〜37mm小型材占33.09%,①10mm以下的型材占6.28%。

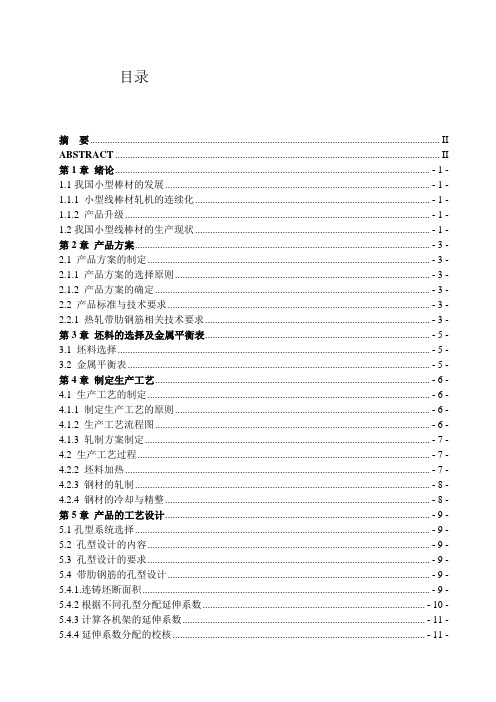

年产120万吨棒材车间工艺设计

目录摘要 (II)ABSTRACT (II)第1章绪论.............................................................................................................................. - 1 - 1.1我国小型棒材的发展.......................................................................................................... - 1 - 1.1.1 小型线棒材轧机的连续化.............................................................................................. - 1 - 1.1.2 产品升级.......................................................................................................................... - 1 - 1.2我国小型线棒材的生产现状.............................................................................................. - 1 - 第2章产品方案...................................................................................................................... - 3 - 2.1 产品方案的制定................................................................................................................. - 3 - 2.1.1 产品方案的选择原则...................................................................................................... - 3 - 2.1.2 产品方案的确定.............................................................................................................. - 3 - 2.2 产品标准与技术要求......................................................................................................... - 3 - 2.2.1 热轧带肋钢筋相关技术要求.......................................................................................... - 3 - 第3章坯料的选择及金属平衡表.......................................................................................... - 5 - 3.1 坯料选择............................................................................................................................. - 5 - 3.2 金属平衡表......................................................................................................................... - 5 - 第4章制定生产工艺.............................................................................................................. - 6 - 4.1 生产工艺的制定................................................................................................................. - 6 - 4.1.1 制定生产工艺的原则...................................................................................................... - 6 - 4.1.2 生产工艺流程图.............................................................................................................. - 6 - 4.1.3 轧制方案制定.................................................................................................................. - 7 - 4.2 生产工艺过程..................................................................................................................... - 7 - 4.2.2 坯料加热.......................................................................................................................... - 7 - 4.2.3 钢材的轧制...................................................................................................................... - 8 - 4.2.4 钢材的冷却与精整.......................................................................................................... - 8 - 第5章产品的工艺设计.......................................................................................................... - 9 - 5.1孔型系统选择...................................................................................................................... - 9 - 5.2 孔型设计的内容................................................................................................................. - 9 - 5.3 孔型设计的要求................................................................................................................. - 9 - 5.4 带肋钢筋的孔型设计......................................................................................................... - 9 - 5.4.1.连铸坯断面积................................................................................................................... - 9 - 5.4.2根据不同孔型分配延伸系数......................................................................................... - 10 - 5.4.3计算各机架的延伸系数................................................................................................. - 11 - 5.4.4延伸系数分配的校核..................................................................................................... - 11 -5.6孔型尺寸计算.................................................................................................................... - 11 - 5.6.1成品孔与成品前孔的尺寸计算..................................................................................... - 12 - 5.6.2成品前孔的设计............................................................................................................. - 13 - 5.6.3成品再前孔设计............................................................................................................. - 14 - 5.6.4箱型孔的设计................................................................................................................. - 14 - 5.6.3圆孔和椭圆孔的设计..................................................................................................... - 16 - 5.7轧辊直径............................................................................................................................ - 17 - 5.8辊身长度............................................................................................................................ - 18 - 5.9轧辊轴承............................................................................................................................ - 18 - 5.10确定轧辊辊颈直径和辊颈长度...................................................................................... - 19 - 5.11 轧机主传动..................................................................................................................... - 20 - 5.11.1 减速机和齿轮机座...................................................................................................... - 20 - 5.11.2 电机.............................................................................................................................. - 20 - 5.12.3 连接轴.......................................................................................................................... - 20 - 5.12 咬入角的计算................................................................................................................. - 21 - 5.13 前滑值的计算................................................................................................................. - 21 - 5.13.1摩擦系数f的选择........................................................................................................ - 21 - 5.13.2中性角 的计算............................................................................................................ - 21 - 5.13.3前滑值h S的计算 .......................................................................................................... - 21 - 5.14 轧辊转速及电机速度的确定......................................................................................... - 22 - 5.15 轧制节奏......................................................................................................................... - 22 - 5.15.1 轧制间隙时间.............................................................................................................. - 22 - 5.15.2 各道次轧制间隙时间.................................................................................................. - 23 - 5.15.3 总间隙时间.................................................................................................................. - 23 - 5.16轧钢机产量的计算.......................................................................................................... - 23 - 5.16.1 轧钢机产量概述.......................................................................................................... - 23 - 5.16.2 车间年产量的计算...................................................................................................... - 25 - 第6章工艺参数计算与校核................................................................................................ - 26 - 6.1轧制温度的计算................................................................................................................ - 26 - 6.2轧制压力计算及电机校核................................................................................................ - 27 - 6.2.1 平均单位压力的计算.................................................................................................... - 27 - 6.2.2 总轧制压力模型............................................................................................................ - 28 - 6.3 轧制力矩的计算............................................................................................................... - 28 - 6.4 附加摩擦力矩的计算....................................................................................................... - 29 - 6.4.1 计算轧辊轴承中的附加摩擦力矩................................................................................ - 29 - 6.4.2 传动机构中的摩擦力矩................................................................................................ - 29 - 6.4.3附加摩擦力矩................................................................................................................. - 29 -6.5 静力矩的计算...................................................................................................................... - 30 - 6.6 等效力矩的计算............................................................................................................... - 30 - 6.7 电机功率的计算............................................................................................................... - 30 - 6.8 对辊身进行弯曲强度的校核........................................................................................... - 30 - 6.9 对辊颈进行弯曲和扭转校核........................................................................................... - 31 - 6.10对辊头验算扭转强度...................................................................................................... - 32 - 第7章辅助设备的选择........................................................................................................ - 33 -7.1上料台架............................................................................................................................ - 33 - 7.2钢坯称量装置.................................................................................................................... - 33 - 7.3拉料辊................................................................................................................................ - 33 - 7.4立式活套器........................................................................................................................ - 34 - 7.5水冷装置............................................................................................................................ - 34 - 7.6冷床.................................................................................................................................... - 34 - 7.7打捆机................................................................................................................................ - 35 - 结论...................................................................................................................................... - 36 - 参考文献.................................................................................................................................. - 38 -致谢...................................................................................................................................... - 38 -摘要本设计为年产120万吨棒材车间工艺设计。

年产量100万吨棒材车间设计

(5)轧机结构形式先进合理,制造容易,操作简单,维修方便。

(6) 备品备件更换容易,并利于实现备品备件的标准化。

(7)有良好的综合技术经济指标。

而对于钢板轧机、钢管轧机、小型及线材轧机,除了要求一定的强度外,还要求有足够的刚度,以保证这些轧制产品的几何形状的正确和尺寸的精度,因此选择轧钢机时除遵循上述原则之外,要从工艺要求出发,根据不同产品的生产特点和具体要求来确定轧机的结构形式,主要的技术参数和它们的布置方式。

1.3.1

1#切头飞剪(一台)

位于粗轧与中轧之间

其主要参数有:

形式:开口曲柄式,带夹送辊装置;

剪切最大截面积:3500㎡;

剪切温度:900℃;

轧件抗拉强度:110MP~120MP;

轧件运行速度:0.5m/s~2.5m/s

剪切头尾公差:±20mm

碎断长度:600mm

夹送辊装置为焊接钢结构,并带有悬臂辊,辊子直径为330mm,宽度为100mm,由马达通过齿轮传动下辊,上辊为气动压下。

金属收得率可提高6-12%; 2、 每吨钢大约节约热能14万大卡;

1.1.2 炉型选择

炉型的选择取决于坯料的断面大小,钢材品种和加热质量等要求。线棒材轧机加热炉大都采用步进梁式加热炉。梁底组合式步进加热炉比推钢式加热炉有较多的优点,也优于步进底式加热炉,它能使钢坯的加热温度均匀,没有或很少有水管墨印,坯料不与滑轨摩擦,不会划伤坯料,加热质量好。

小结:

炉宽: B=10.6m

有效炉长:L=18m

有效炉底面积:S=190.8㎡

炉底过钢面积:S`=180㎡

四、其它参数

空气预热温度:450℃-550℃

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

则轧辊转速:

,连轧常数

…………………………………<8)

, 第 10 架到第 18 架机架间设有活套,采用无张力轧制,连轧常 数相等:

;

同理可得 10 到 16 道次的轧制速度和轧辊转速,见下表 3:

同时由第 1 架到第 9 架采用电流记忆微张力轧制,取

,

则

;

;

连续棒线材轧机把提高轧机作业率及产量,保证坯料内外质量 和成品尺寸精度,以及降低轧辊消耗和成本等作为增强产品市场竞 争力的主要手段。因此,要求选用的孔型系统变形柔和、生产稳 定、孔型磨损均匀,这些正是椭圆—圆孔型系统的典型特征。

连续棒线材轧机产品规格范围宽,为尽量采用共用孔型和调整 孔型,特别是生产较大规格从精轧机组前几个机架甚至从中轧机组 出成品,因此要求圆孔前置,这也相应扩大了椭圆一圆孔型系统的 使用范围。

考虑内容(1>,已知钢坯长度为: =14m。

钢坯重量为:

=7.65×10 ×14× 〔 165×10 〕 =

2915.8 kg。

取钢坯重量为:G=3 t∕根

钢坯单重为: =208.3 kg ∕m

1.2.3 坯规格及允许偏差

连铸坯横断面尺寸及允许偏差<符合 YB2018-8 标准),见表 1:

名义尺寸

轧辊转 n /r.min-1

5.03

2

69.1

578.01

0.426 28.24

5.1

0.24

7.27

3

45.39

531.59

0.428 23.79

6.4

0.33

10.76

4

55.69

525.53

0.430 26.49 5.06 0.45

14.98

5

Hale Waihona Puke 30.68544.3

0.431 19.98 10.04 0.61

1.6.2 中性角 的计算

由中性角的计算公式:

…………………………<6)

可得

;

同理可得其他道次的咬入角,见下表 3: 1.6.3 前滑值 的计算

由前滑值公式:

………………………… <7)

9 / 14

个人收集整理资料, 仅供交流学习, 勿作商业用途

可得

;

同理可得其他道次的前滑值如下表 3 所示。 1.6.4 轧辊转速及电机速度的确定

横列式轧机的自动化程度低,轧机喂钢和翻钢需要人工完成或 采用轧机前后辅助设备机械化操作,因此,对咬入条件、孔型对轧 件的夹持力、轧件在孔型中的稳定性等方面要求较高,需尽可能选 用六角—方、菱—方等孔型系统。 1.3.2 连续式轧机

连续棒材轧机的坯料断面大,机架间距小,单道次轧制、轧件 温降和头尾温差已不是影响轧钢生产和产品质量的主要因素;相 反,在高速轧制时<v≥10m/s),变形功转化的热量占轧制温度变化 的主导地位,轧件产生温升,以中间水冷为主要手段的控温轧制和 以节能降耗为目的的低温轧制地位相对突出,因此,尽可能减少轧 制道次的要求远不如横列式轧机那么迫切。

定,还要考虑到轧钢机的制造条件和工人的劳动条件等因素。

1.3.1 横列式轧机

横列式轧机,特别是粗轧机组要求多道次轧制,轧制速度慢,

轧制节奏长。而坯料断面小,轧件温降快,头尾温差大,在给定坯

料尺寸、成品规格时,为尽量减少轧制道次,需尽可能选用快速延

伸孔型系统。如椭圆—方、六角—方孔型。

5 / 14

个人收集整理资料, 仅供交流学习, 勿作商业用途

表 1 连铸坯横断面尺寸及允许偏差

长度/mm

宽度/mm

对角线长度偏差

尺寸 偏差 尺寸 偏差

/mm

单重 kg/m

165×165

165

±5

165

±5

≤7

1.3 轧机的选择

208.3

轧钢机形式的选择包括轧机布置形式和结构形式两个方面,而

在通常情况下,两者应是相匹配的。轧钢机形式的选择主要根据生

产的品种、质量、轧制速度、生产规模及所确定的工艺过程来决

在开题报告中,主要讲述的是棒材的定义及分类、生产发展 史、生产现状、市场分析、棒材生产的应用型和先进性,设计的主 要要研究内容以及设计方案。经过近 20 多天的收集整理,完成的主 要内容是产品大纲的确定、坯料选择、轧机的选择、孔型系统选择 与设计、咬入角的计算、前滑值的计算的初步的设计等。在本次报 告中,主要介绍的是设计中的各数据及设备选择,对校核及根据具 体问题最终确定整个方案上,由于完成的内容有限,未作详细讲 述,只能先了解大概的理论公式。对棒材生产的各个环节进行初步 掌握,了解在布置整个车间所要涉及的问题、以及对所用参数的确 定。在把握了上述问题后,在针对本次设计的要求,结合现场的经 验,及未来该工艺的发展趋势,设计年产 90 万 t 棒材车间生产工艺 设计。 1.1 产品大纲的确定

~

平/立交替布置

悬臂式轧机

~

平/立交替布置

卡盘式机架、四拉杆机

构短应力线轧机

8 / 14

个人收集整理资料, 仅供交流学习, 勿作商业用途

~

平/立交替布置< 、 、 机架为

平/立可转换机架>。

1.5 咬入角的计算

卡盘式机架、四拉杆机 构短应力线轧机

钢坯与轧辊接触时,只有满足咬入条件,才能稳定轧制。箱形

始,经过相关理论知识的复习,收集论文相关的资料并对收集的资 料进行整理分析,另外,回顾去年八月份到鞍钢实习所见棒材材生 产线比以其作为模板,从第四周开始查阅了资料,从而对本毕业设 计课题有了一定的了解并开始着手做年 90 万 t <典型产品 Φ 16mm) 棒材车间设计,完成了论文的文献综述和开题报告等论文撰写过 程。

19.15

6

35.94

534.53

0.431 21.09 8.32

0.8

25.58

7

32.16

456.09

0.432 21.57

7.9

1.16

44.06

8

42.08

445.05

0.432 24.49

产品标准一般包括以下内容:规格标准、实验标准、性能标准、 交货标准。

该棒材车间设计为年产 90 万吨的棒材,产品规格圆钢 Φ 16mm, 以热轧直条状态交货,具体的长度根据客户的要求确定。

棒材定尺长度:6~12m 每捆棒材重量:2000~4000kg 打捆道次: 6m 棒材捆 3 道; 6~9m 棒材捆 4 道;9~12m 棒材 捆 5 道;

3 / 14

个人收集整理资料, 仅供交流学习, 勿作商业用途

1.2 坯料选择 目前,轧钢生产用坯有三种:即用连铸坯、钢坯、钢锭。 钢锭是炼钢生产的最终产品,也是钢材生产的原料。钢锭质量

的优劣、重量的大小及钢锭的类型对钢材产品生产有很大的影响。 钢锭经开坯轧制成不同规格的钢坯。可根据不同的产品特点,选择 与成品钢材形状相近似的钢坯。连铸坯是直接将钢水铸成轧机所需 要的各种规格和断面形状的钢坯的生产过程,省去了初轧生产过 程。

式中: N——机架数目;

——由坯料到成品的总延伸系数; ——各道次的平均延伸系数。

………………………………………<4)

设计孔型系统为箱形孔和椭圆-圆的组合孔型生产系统。 箱形孔平均延伸系数 =1.25 ~1.4;椭圆-圆平均延伸系数 = 1.3 ~1.4; 根据以上经验数据,再参考同类棒材车间, =1.32。

7 / 14

个人收集整理资料, 仅供交流学习, 勿作商业用途

尺寸。

1.4.1 断面孔型设计

孔型系统是指按轧制顺序依次排列起来的若干个孔型的组合。

为了将皮料轧制成成品,轧件所经过的孔型通常分为延伸孔型系统

和精轧孔型系统两大类。轧件在延伸孔型系统的目的以压缩断面为

主;而在精轧孔型系统中轧制的目的以获得最终的成品断面尺寸和

1.4.2 粗轧机孔型系统的选取

由于轧机共有 18 架,将 18 道次分给粗轧机组 6 道,中轧机组 6

道,精轧机组 6 道。

在最后几道次中,为减小孔型的磨损,保证成品的断面形状和

尺寸精确,应采用较小的延伸系数。本设计采用以下孔型系统:

粗轧:扁箱型-方箱型-扁箱型—方箱型—椭圆-圆;

中轧:椭圆-圆-椭圆-圆-椭圆-圆;

河北联合大学

本科毕业设计中期检查报告

题目:年产 90 万吨棒材车间设计

学 院:冶金与能源学院 专 业:金属材料工程 班 级: 姓 名: 学 号: 指导教师:

1 / 14

2018 年 4 月 30 日

2 / 14

个人收集整理资料, 仅供交流学习, 勿作商业用途

一、工作任务的进展情况 本设计是在导师的指导及毕业设计任务书的要求下,从选题开

连续棒材轧机已广泛使用微张力和活套控制技术。粗、中轧机 组的微张力控制系统,不仅需要各道次轧件断面相对稳定,而且需 轧辊工作直径相对稳定,即需要孔型磨损均匀,从而缩短轧机自适 应过程,降低微张力控制系统的调节频率;就活套控制而言,活套 器的设置及其工况与轧件断面形状和大小密切相关。显然,圆、椭 圆轧件与同断面积的其它等轴轧件相比,惯性矩较小,更容易成 套,而且其断面周边呈弧形,可以减轻成套过程中轧件弯曲及活套 辊与轧件接触对轧件表面质量的影响。这对裂纹敏感、采用控温轧 制的合金钢棒材更为有利,这些也是选用椭圆—圆孔型系统的重要 原因。

随着冶炼技术的不断发展,连铸和棒材轧机之间的连接的合理 优化,从连铸坯考虑采用较大的断面,大连铸坯在连铸过程中有利 于夹杂物上浮,更能保证质量,同时,在压缩比一定的情况下,较 大断面的连铸坯有利于生产更大规格和产品质量更好的钢材。

通过上述比较,本设计选用连铸坯作为生产原料。

1.2.1 坯料形状尺寸

棒材轧制常选用方形坯料,因为这样有利干延伸系数的分配和 减少轧制道次。