钥匙模具设计

钥匙冲压模具设计

本设计为一钥匙的冷冲压模具设计,根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确定排样和裁板,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。

其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,对于部分零部件选用的是标准件,就没深入设计,并且在结构设计的同时,对部分零部件进行了加工工艺分析,最终才完成这篇毕业设计。

关键词:模具冲裁件凸模凹模凸凹模The design for a plate of cold stamping die design, according to the size of the design components, materials, mass production, etc., the first part of the process of analysis to determine the blanking process planning and die structure of the program, and then through the process design calculations, determine the nesting and cutting board, calculate the pressure and pressure washed centers, primary presses, computing convex and concave Die Cutting Edge dimensions and tolerances, the final design selection of parts and components, to press for checking, drawing die assembly drawings, as well as Mold processing technology of the main parts to the preparation procedures. In which the structural design, primarily to the punch and die, punch and die, positioning parts, unloading and out of pieces of equipment, mold, pressing equipment, fasteners, etc. has been designed, for the selection of some components are standard parts , there is no in-depth design, and structural design, while some parts for the processing process analysis and ultimately to complete this graduation project.KEY WORD: mold stamping parts punch die punch and die目录第一章绪言 (1)第一节材料的工艺分析 (1)第二节材料选择 (2)第三节工件结构形状 (2)第四节尺寸精度 (2)第二章冲裁工艺方案的确定 (4)第三章模具结构形式的确定 (5)第四章模具总体设计 (6)第一节模具类型的选择 (6)第二节操作与定位方式 (6)第三节卸料、出件方式 (6)第四节确定送料方式 (7)第五节确定导向方式 (7)第五章模具工艺参数确定 (8)第一节排样设计与计算 (8)第二节搭边值的确定 (8)第三节进距与条料宽度计算 (9)第四节材料利用率的计算 (11)第六章计算冲压力与压力机的初选 (13)第一节冲裁力Fp的计算 (13)第二节卸料力Fq1的计算 (13)第三节顶件力Fq2的计算 (14)第四节总的冲压力F的计算 (14)第五节压力机的初选 (14)第七章模具压力中心的确定 (16)第八章冲裁模间隙的确定 (17)第一节冲裁间隙Z (17)第二节冲裁间隙分析 (17)第九章凹、凸模刃口尺寸的计算 (19)第一节刃口尺寸计算的基本原则 (19)第二节刃口尺寸的计算 (19)第十章主要零部件的设计 (23)第一节工作零件的设计与计算 (23)第二节橡胶的选用 (29)第三节模架及其零件的设计 (30)第十一章校核模具闭合高度及压力机有关参数 (32)第一节闭合高度的计算 (32)第二节冲压设备的选定 (32)第十二章模具总装图与凸、凹模零件图 (33)结论 (36)致谢 (37)参考文献 (38)第一章绪言第一节材料的工艺分析冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

04 十字形钥匙的造型设计

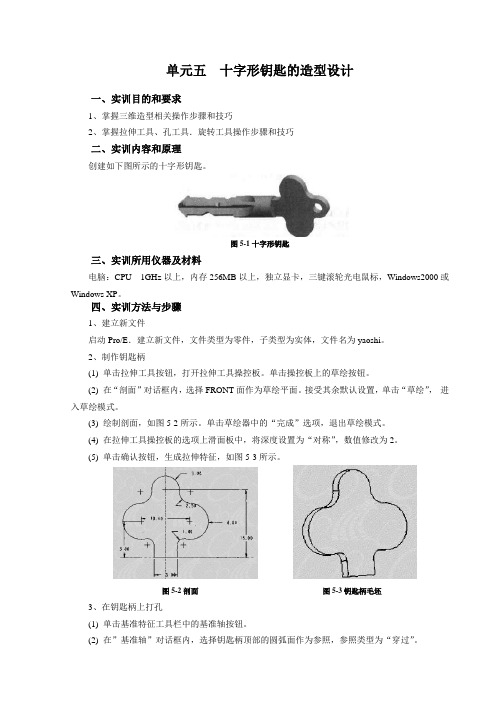

单元五十字形钥匙的造型设计一、实训目的和要求1、掌握三维造型相关操作步骤和技巧2、掌握拉伸工具、孔工具.旋转工具操作步骤和技巧二、实训内容和原理创建如下图所示的十字形钥匙。

图5-1十字形钥匙三、实训所用仪器及材料电脑:CPU1GHz以上,内存256MB以上,独立显卡,三键滚轮光电鼠标,Windows2000或Windows XP。

四、实训方法与步骤1、建立新文件启动Pro/E.建立新文件,文件类型为零件,子类型为实体,文件名为yaoshi。

2、制作钥匙柄(1) 单击拉伸工具按钮,打开拉伸工具操控板。

单击操控板上的草绘按钮。

(2) 在“剖面”对话框内,选择FRONT面作为草绘平面。

接受其余默认设置,单击“草绘”,进入草绘模式。

(3) 绘制剖面,如图5-2所示。

单击草绘器中的“完成”选项,退出草绘模式。

(4) 在拉伸工具操控板的选项上滑面板中,将深度设置为“对称”,数值修改为2。

(5) 单击确认按钮,生成拉伸特征,如图5-3所示。

图5-2剖面图5-3钥匙柄毛坯3、在钥匙柄上打孔(1) 单击基准特征工具栏中的基准轴按钮。

(2) 在”基准轴”对话框内,选择钥匙柄顶部的圆弧面作为参照,参照类型为“穿过”。

(3) 单击“确定”,生成基准铀,如图5-4所示。

图5-4基准轴(4) 单击孔工具按钮,打开孔工具操控板。

(5) 在操控板的放置上滑面板内,选择钥匙柄上表面作为主参照。

将参照类型修改为“同轴”,选择刚刚创建的基准轴作为次参照。

(6) 在形状上滑面板内,将孔径修改为3,深度设置为“穿透”(7) 击确认按钮,生成孔特征,如图5-5所示。

图5-5钥匙柄上孔4、制作钥匙坯(1) 单击旋转工具拉钮,打开旋转工具操控板。

单击操控板上的草绘按钮。

(2) 在“剖面”对话框内,选择FRONT面作为草绘平面,接受其余默认设置,单击“草绘”,进入草绘模式。

(3) 绘制剖面.如图5-6所示,单击草绘器中的“完成”选项,退出草绘模式。

模具毕业设计99钥匙毛坯冲压模具设计

毕业设计钥匙毛坯冲压模具设计题目:副标题:学生姓名:所在系、专业:机电工程系,模具设计与制造班级:模具指导教师:日期:年5月29日本文主要根据钥匙的形状及工艺特点,分析了工序集中的可能性,提出制造钥匙外形的工艺方案,介绍了复合模的结构及设计中应注意的问题。

由于学校大部分的学生对钥匙的需求量都很大,因此设计出一份合理的钥匙外形模具很有现实意义关键词:间隙冲裁冲孔落料工艺分析摘要 (I)目录 (I)1、钥匙模具分析 (1)1.1分析零件图 (1)1.1.1分析模具的结构 (1)1.1.2制定冲压方案 (1)1.1.3设计工艺方案 (1)1.2卸料方案的确定 (1)1.2.1弹性卸料方式 (1)1.2.2模具设计计算 (2)1.2.3制作图纸 (2)1.3工艺方案的确定 (2)1.3.1方案选择 (2)2、排样 (3)2.1合理的排样 (3)2.1.1排样方式的确立 (3)2.1.2 钥匙零件图 (4)2.2模具结构设计 (4)2.2.1模具结构设计 (4)2.3 模具工作过程 (4)3、工作零件的结构 (5)3.1模具的主要部分 (5)3.2凹模结构 (5)3.3凸模结构 (7)3.4冲压力计算及压力机选择 (8)3.5凸凹模刃口尺寸计算方法 (9)3.6模具工作过程 (11)3.3组装工艺要求 (11)3.3.1选择基准件 (11)3.3.2组建装配 (11)3.3.3总体装配 (11)4.定位装置的确定 (12)4.1压力中心计算 (12)4.2装配原则 (12)4.3选择模架及其他模架零件 (12)4.3.1模架 (12)4.3.2垫板 (12)4.4试验 (12)致谢 (13)参考文献 (14)1、钥匙模具分析1.1分析零件图1.1.1分析模具的结构产品零件图是制定冲压工艺方案和模具设计的重要依据,制定冲压工艺要从分析产品的零件图入手。

分析零件图包括技术性和经济性两个方面:1. 根据冲压件的生产纲领,分析产品的成本,阐明采用冲压生产可采取的经济效益。

门锁套件冲压模具设计说明书

毕业设计题目:门锁套件冲压模具设计1 绪论冲压模具在实际工业生产中应用广泛。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

模具,做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。

采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。

研究和发展模具技术,对于促进国民经济的发展具有特别重要的意义,模具技术已成为衡量一个国家产品制造技术的重要标志之一,随着工业生产的迅速发展,模具工业在国民经济中的地位日益提高,并在国民经济发展过程中发挥越来越大的作用。

设计出正确合理的模具不仅能够提高产品质量、生产率、具使用寿命,还可以提高产品经济效益。

在进行模具设计时,必须清楚零件的加工工艺,设计出的零件要能加工、易加工。

充分了解模具各部件作用是设计者进行模具设计的前提,新的设计思路必然带来新的模具结构。

2冲压件工艺分析工件名称:门锁套件工件简图:如下图1所示生产批量:大批量材料:Q235-A钢材料厚度:2mm图一2.1材料分析2.1.1材料由表1、表2分析知:Q235-A钢为普通碳素结构钢,具有良好的塑性、焊接性以及压力加工性,主要用于工程结构和受力较小的机械零件。

综合评比均适合冲裁加工。

2.1.2工件结构形状工件结构形状相对简单,有两个圆形形孔,孔与边缘之间的距离也满足要求,最小壁厚为2mm满足许用壁厚要求(两矩形孔之间、孔与边缘之间的壁厚),可以冲裁。

毕业设计(论文)-钥匙冲压模具设计

河南林业职业学院汽车与机电工程系毕业论文题目:钥匙(1)冲压模具设计辅导教师:答辩学生:答辩日期:2016年6月25目录内容摘要 (4)关键词 (4)Abstract (4)Key words (5)前言 (6)一、冲裁件工艺性分析 (7)1、材料选择 (7)2、工件结构形状 (7)3、尺寸精度 (8)4、冲裁工艺方案的确定 (9)二、工艺与设计计算 (11)1、排样设计与计算 (11)2、计算冲压力与初选压力机 (15)3、压力中心计算及确定 (18)4、计算凸凹模刃口尺寸及公差 (19)三、模具的总体设计 (27)1、模具类型的选择 (28)2、操作与定位方式的选择 (28)3、卸料方式的选择 (28)4、出件与送料方式的选择 (28)5、导向方式的选择 (28)四、模具零件的设计 (29)1、定位零件的设计 (29)2、卸料部件的设计 (33)3、工作零件的设计 (34)4、模架的设计 (38)5、其他零部件的设计 (40)五、制定模具零件加工工艺过程 (42)1、凹模加工工艺过程 (42)2、落料凸模加工工艺过程 (42)3、凸模固定板加工工艺过程 (43)六、模具图纸绘制 (43)1、模具装配图的设计绘制 (44)2、模具零件图的设计绘制 (46)七、冲压设备的选定 (47)八、模具的装配 (49)设计总结 (50)参考文献 (51)致谢 (52)内容摘要:目前机械厂普遍采用线切割加工制造专用钥匙的工艺,该生产工艺效率低,成本高;本文提出采用模具来生产垫片的新工艺,并针对某机械厂一规格钥匙设计了级进模,该模具冲裁的设计难点主要是如何解决好零件中的小孔冲裁、确定模具结构、如何进行模具的制造及冲裁方案选定等。

在模具制造过程中,为了提高凸模的韧性防止在使用过程中折断,采用12r n C M V 模具钢取代常规采用的12r C 模具钢,并采用真空热处理,硬度取5759HRC ;在装配过程中为了提高凸模的稳定性,凸模与凸模固定板的装配采用厌氧胶固定等措施,较好的解决了冲裁方案的确定、模具结构选择、压力机头的选择与校核、凸、凹模刃口尺寸计算及结构设计、定位方案设计、卸料方式的设计、模架的确定及模具设计制造困难等问题。

防盗门钥匙零件冲压模具设计

防盗门钥匙零件冲压模具设计摘要钥匙在现代生活中主要用于锁的开启。

根据钥匙制作材料的不同,将其分为铜制钥匙、铝制钥匙、铁制钥匙等等材质的金属钥匙。

此类零部件属于大批量加工,采用横模有助于连续大规模的快速加工成型。

防盗门钥匙在进行模具冲压设计时,需要先从其工艺部分分析开始,首先针对其材料属性和应采用的冲裁性能进行确定钥匙制作的方案。

然后确定钥匙在冲裁制作过程中,所需要的一些参数信息,如压力中心,冲裁力,冲裁间隙等,在确定上述工艺参数之后,进行模板以及凹凸模的设计,设计完之后进行该零件其所受强度校核实验。

在上述工序完成之后,进行压力机型的选择和相对应的模架结构的选择。

此外,在防盗门钥匙模具冲压设计中,有详细的说明书,阐述了该零件具体的加工工艺以及技术要求和对应的零部件选型等。

在钥匙进行模具冲压设计时,应该先采用二维绘图软件CAD绘制其二维的装配图和零件图。

关键词:冲压;模具;装配;校核Design of stamping die for key parts of anti-theft doorABSTRACTThe key is mainly used for the opening of locks in modern life. According to the key making materials, it is divided into metal keys such as copper keys, aluminum keys, iron keys and so on. These parts are processed in large quantities, and the use of transverse molds facilitates continuous large-scale rapid processing.When the anti-theft door key is used for stamping design, it needs to start from the analysis of its process part. Firstly, the key making scheme is determined for its material properties and the punching performance that should be used. Then determine some parameter information required by the key in the blanking process, such as pressure center, punching force, punching gap, etc. After determining the above process parameters, the template and the concave and convex mold are designed, and the design is performed after the design is completed. The strength check of the part. After the above process is completed, the selection of the press type and the selection of the corresponding formwork structure are performed.In addition, in the stamping design of the security door key mold, there are detailed instructions, which explain the specific processing technology and technical requirements of the part and the corresponding parts selection. When the key is used for die stamping design, the 2D drawing drawing and part drawing should be drawn by using 2D drawing software CAD.Key words: stamping; mould; assembly; check目录1.绪论 (1)1.1 本论文的主要研究内容 (1)1.2 冲压技术的作用和地位 (2)1.3 冲压技术的发展现状 (2)1.4 本次设计主要内容和工作 (3)2.零件工艺分析 (4)2.1 工件所需材料 (4)2.2 冲压所需步骤 (4)2.3 零件结构 (5)2.4 零件精度 (5)2.5 工艺方案的确定所需要求 (5)2.5.1 工艺方案确定相关要求 (5)2.5.2 可供使用的备选方案 (5)2.5.3 方案比较并确定 (6)3.元件设计方案 (7)3.1 零件毛坯尺寸对于材料利用率的影响和材料排样方式的影响 (7)3.2 模具相关工艺参数的确定 (8)3.2.1 确定冲裁间隙 (8)3.2.2 确定凹凸模刃口尺寸参数信息 (10)3.3 确定压力中心 (14)3.4 零件中凹凸模中相关工艺的确定 (16)3.4.1 凸模尺寸工艺 (16)3.4.2 凹模(Cr12MoV) (16)3.5 凸、凹模排样形式的确认 (17)4.零件冲压设计工艺 (19)4.1 凹凸模的设计 (19)4.1.1凹模厚度、壁厚等相关尺寸的确定 (19)4.1.2 判定凸模及其板类零件厚度 (21)4.1.3 上模固定板的设计(45#钢) (23)4.1.4 下模固定板的设计(45#钢) (24)4.2 落料模零件尺寸设定以及规整处理 (25)4.2.1 垫板(45#)计算尺寸 (25)4.2.2 卸料板尺寸的确定 (27)4.2.3 导柱与导套尺寸的确定 (28)4.2.4 内六角螺钉尺寸的确定 (29)4.2.5 主要零件尺寸确定 (29)5.冲床选型 (31)5.1 计算冲裁力 (31)5.2 计算模架尺寸 (35)5.3 设定落料模整体架构 (36)5.3.1 明确不同模板固定方案 (36)5.3.2 计算模具闭合高度 (37)5.4 设备选型 (37)6.模具总装配图及工作原理 (39)6.1 模具工作原理及结构 (39)6.2 工作零件技术标准 (40)6.2.1 热处理 (40)6.2.2 加工品质 (40)6.2.3 外观要求 (41)6.3 选择标准零件 (41)6.4 模具装配标准 (41)6.5 试模及调整 (42)总结 (43)致谢 (44)1.绪论1.1 本论文的主要研究内容本论文主要研究的是,防盗门的钥匙零部件冲压设计,由于冲压设计在实际的制作过程中,对于其精度,要求较高,且在冲压过程中,其零部件相应的定位精度也不算很高。

钥匙柄模具设计说明书

塑料成型及塑料模课程设计实训课题名称带嵌件(钥匙)柄注射模系别机电系专业机电一体化(模具设计及应用)班级11模具班学号1132431116学生姓名洪国泽指导教师朱永平完成日期2013年6月5日星期三广州科技贸易职业学院教务处制广州科技贸易职业学院设计任务机电系模具设计与制造兹发给11模具设计及应用班洪国泽同学模具课程设计任务书,内容如下:1、模具课程设计题目:带嵌件(钥匙)柄注射模2、应完成的项目:根据图、参数要求,设计模具。

3、参考资料以及说明:《模具课程设计指导》机械工业出版社作者梅伶设计要求:(1)绘制该工件制作所需的模具总装图。

(2)绘制该模具的型芯、型腔零件图一套。

(3)编写完善设计说明书。

(4)将说明书和图样装订成册。

(按A4尺寸装订)4、本设计任务书于2013年5月27日发出,应于2013年6 月7日前完成。

指导教师签名:年月日系主任签名:年月日广州科技贸易职业学院塑料成型及塑料模课程设计实训题目:带嵌件(钥匙)柄注射模系别:机电系班级:11模具班学生:洪国泽系主任:张红伟指导老师:朱永平职称:高级工程师前言我第一次走进模具设计的课堂,第一次完成了自己的设计,理论与实践找到了一个结合点。

一个月时间匆匆而过,我将告别大学的生活,它成了我大学生活中美好的回忆。

自己动了脑动了手才意识到什么缺乏什么需要什么,知识在不断更新,社会在不断前进,制造业中的模具设计与制造走在社会的前沿。

现作为大学即将毕业很快就要投身社会的我来说,应熟练自己的专业软件,撑握模具制造与设计的理论知识,更重要的是理论与实践相结合。

本说明书主要介绍了我这一模具题目的设计思想过程,从画零件图到PRO/E 分模到选用注塑机,到校核计算,到模具制造工艺等,从各方面叙述本人所设计的模具制品的整个思想过程。

特别是此次设计我基本上都是用CAD完成的,利用此软件画产品图、模板、导柱、导套、分模、出总装配图、工艺分析等。

通过这次的毕业设计,我们能够将这大一大二所学的知识进行归纳总结,我觉得自己的模具专业知识与CAD/PROE水平有了更大的提高。

钥匙模具设计(课设含CAD图)

设计任务书一、设计题目:钥匙模具设计二、设计参数:零件:钥匙生产批量:大批量材料:08F板料厚度t = 2mm三、具体要求:1. 分析研究零件的工作图;2. 确定零件的冲压工艺;3. 进行零件冲压模具设计;4. 编写设计计算使用说明书。

四、进度安排:收集资料分析零件工作图,确定冲压工艺方案模具主要零件尺寸的设计计算绘制模具装配图及零件图编写设计说明书五、工作量:1. 绘制模具装配图1张2. 绘制零件图2张3. 编写设计说明书1份六、总评成绩及评语:指导教师签名日期年月日系主任审核日期年月日目录序言 (5)1 零件工艺分析 (6)1.1设计零件介绍 (6)1.2零件工艺分析 (6)2确定工艺方案及模具结构形式 (7)3模具设计计算 (7)3.1排样 (7)3.2计算总冲裁力 (8)3.3计算压力中心 (8)3.4冲模刃口尺寸及公差的计算 (8)3.5确定各主要零件结构尺寸 (9)4绘制非标准零件图 (10)4.1凸凹模具设计图 (10)4.2钥匙零件标准图 (12)4.3 钥匙凹模图 (12)参考文献 (13)序言本次毕业设计是我们学完了大学四年全部的本专业课程后进行的一次设计学习,是大学学业的一次总结性、综合性的复习和锻炼,同时为明年的毕业设计打好基础和铺垫,这也是对我的理论知识与联系实际掌握程度的一次很好的考察。

因此,此次设计对我的学习及在今后的工作中起着很重要的作用,给我很大的帮助。

同时,在此感谢四年来各位专业老师的帮助和教导。

1零件工艺分析1.1设计零件介绍:如图1所示零件:钥匙生产批量:大批量材料:08F t=2mm设计该零件的冲压工艺与模具。

图1 钥匙零件图1.2冲裁件工艺分析冲裁件工艺性是指冲压零件在冲压加工过程中的难易程度。

冲压件工艺性的具体指标包括:1) 材料消耗少,生产准备周期短;2) 工序数量少,劳动量与劳动强度低;3) 尽量减少后续的机加工量及有关辅助工序;4) 冲压工艺设备少,生产面积需要小;5) 操作简便,尽量能采用非高级技工;6) 提高模具在完成生产周期情况下的寿命;7) 生产效率高,生产成本。

钥匙冷冲压模具设计

钥匙冷冲压模具设计目录1引言 (1)1.1 目的及意义 (1)1.2 国内外研究现状 (1)2 零件工艺分析以工艺方案的确定 (2)2.1 零件的工艺分析 (2)2.2 材料选取和工件结构以及精度 (3)2.3 确定冲裁工艺方案 (3)2.4 确定模具结构形式 (3)3 工艺计算及排样和间隙 (4)3.1 排样 (4)3.2搭边值及条料宽度 (5)3.3冲裁力与压力中心计算 (7)3.4 确定冲裁间隙 (8)3.5 计算凸凹模刃口尺寸 (10)4 模具零部件设计 (12)4.1 凸模的结构设计 (12)4.2 凹模的结构设计 (13)4.3 凸凹模结构设计 (15)4.4 其他零件设计 (15)5 总结 (17)参考文献 (18)摘要钥匙是与我们生活息息相关的重要工具,随着社会的发展,钥匙也越来越具备各种特色。

本文对钥匙的冷冲压模具进行了设计,本文的主要内容包括冲压工艺和冲模;结合现代冲模具发展现状从而确定了零件的工艺分析和确定工艺方案;模具的结构确定;排样,搭边值,条料宽度的确定;模具间隙的确定;以及冲裁力和压力中心的计算;模具刃口尺寸的计算和公差确定;然后对模具的零部件进行设计,其中包括凸模、凹模、凸凹模这些主要部件的设计,还有卸料部件,推件装置,等其他零部件的设计。

本文设计的钥匙冷冲压模具的特点有很多,其中之一就是在模具的结构形式以及类型上经过各种比较以及实际生产的经验,采用了带有弹性卸料装置的倒装式的冲孔—落料复合模具。

另外工件材料上选择了08F这种具有良好加工特性的结构钢材料,而且在排样方法上,选择了直接排样。

关键词:钥匙;冲压;复合模具Design of Cold Stamping Die For KeyABSTRACTThe key is an important tool that is closely related to our life, and with the development of society, the key has more and more features. In this paper, the cold stamping die of the key is designed. The main contents of this paper include the purpose of the stamping process and the manufacture of the die, the present situation of the development of the domestic and foreign countries, the process analysis of the parts and the determination of the technological scheme, the structure of the die, the determination of the layout, the edge value and the width of the strip material; Determination of the gap of the mould; the calculation of the punching force and the pressure centre; the calculation of the dimension of the cutting edge of the mould and the determination of the tolerance; and then the parts of the mould are designed, including the setting of the main parts of the male mould, the female mould and the concave-convex mould. The design of other parts, such as the discharging part, the pushing device, and the like, is also provided. These are carefully calculated and consulted for implementation.There are many characteristics of the key cold stamping die designed in this paper, one of which is that it has various comparisons and practical production experience in the structure and type of the die. An inverted punching and blanking composite die with elastic unloading device is adopted. In addition, 08F, a structural steel material with good machining characteristics, is selected on the workpiece material, and the direct layout is selected in the layout method.Keywords:Key Stamping Composite die1 引言1.1目的及意义在当今机械制造行业以及模具制造行业等其他相关产业,冲压工艺占据着重要的地位,冲压工艺对提高机械产品生产效率,机械相关制品的质量和批量生产等都具有重要意义,它不同于机床加工等其他各种加工方法,冲压加工生产效率非常高,甚至可以一台压力机便可以生产几十上百甚至更多的所需工件,并且冷冲压所获得的冲压件,一边情况并不需要通过各种机床的再次加工,可以节省大量宝贵的时间和节约许多资源,同时,冲压所生产的冲压件质量并不差,相反,冲压件一般重量轻,刚度好,具有不错的冲压性能,并且冲压生产的冲压件覆盖面很广,小到手表中的微型零件,大到比如汽车等大型机械的零件都可以生产,所以研究冲压工艺并且在工业生产中推广冲压工艺具有很高价值和意义。

遥控器后盖注塑模具设计

毕业设计(论文)作者:学号:系部:专业:模具设计与制造(CAD\CAM)题目:电池盒盖塑件注射模具设计与制造指导者:评阅者:2015年5月摘要塑料工业是一门新兴产业,自塑料问世后几十年,塑料来源丰富,制作方便及成本低廉、金属零件塑料化的发展很快,在机械电子、国防、交通、通讯、建筑、农业、轻工业和日常生活用品等行业中都得到了广泛的应用,对塑料模具要求量增加。

因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

通过对制作进行注射工艺性分析,综合考虑了产品质量要求和生产实际,确定了最佳工艺方案为一模两腔的结构形式。

并对模具总体结构进行设计和分析论证,对工艺参数进行精确详细的计算。

正确选择了注塑设备,并对塑料零件进行设计,设计过程中利用了注射模国家标准和典型组合。

提高了模具设计效率,适应了当代模具设计要求,最后对主要零件的加工工艺过程及装配进行了介绍。

关键词:模具设计、结构分析AbstractPlastics industry is an emerging industry, since several decades after the advent of plastic, plastic source of rich, convenient and low-cost production, metal parts plastic of the developed rapidly, in machinery and electronics, defense, transportation, communication, construction, agriculture, light industry and daily necessities and other industries have been widely used, on the plastic mold requested increase. Therefore, the research injection mold to understand the plastic product the production process and improves the product quality to have the very big significance.The production of injection process analysis, considering the product quality requirements and the actual production, and determine the best technical scheme for mold two cavity structure. And mold the overall structure design and analysis of process parameters for accurate, detailed calculation. Correct selection of injection molding equipment, and plastic parts design, design process using the national standard and the typical combination of injection mold. Improve the efficiency of mold design, adapted to the contemporary mold design requirements, finally the main parts machining process and assembly is introduced in this paper.Key Words: Mold design, structure analysis前言毕业设计是在修完所有课程之后,我们走向社会之前一次综合性设计。

铜合金钥匙级进模设计

3

2 0

2

2

l

3

一1 . 5

2 0

- 3

3

- 4

1 5 . 7

—1 . 5 7

( a )

( b )

y

1 . 5 9

图 3 几 何 图形 的重 心

0

~1 1 . 5

- 2 3

- 3 3

- 3 3

二

±

二

±

二

±

二 ! ±

! 二 : ± : !

1 5 . 7+ 3+ 2 O+ 2+ 3+ 2 0+ 3+ 1 5 . 7

一 — —1 4m m

( 3 ) 模 具 的压 力 中心 。

及到) , 轴 的距 离 、 。 d . 模 具 压 力 中心 位 置 由下 式确 定 :

L1 . 3 g 1+ L2 2

级进模具的压力中心是由2 个凸模 的压力 中心组 成, 按如下步骤进行计算 :

a . 画出凸模工作部分剖面的轮廓 图, 如图4 所示 。

一■

2 5 里 _ 7+ 8 2. 4

.

一 5 . 1 2 m m ‘ ……

L1 y】+ L2 Y2 L1+ L2

1 5. 7 +3+ 2O +2 +3+ 2O +3 +1 5 . 7=8 2. 4mm

C P C 1 = 0 , y c l = 1 . 5 9 m m及冲孔 凸模 的周 长 L 。 = 7 r × R + 2 = 5 ×

3 . 1 4+ 2 ̄5 =2 5. 7 mm 。

根据合力对轴线的力矩等于各分力对该轴线 的力

一

钥匙环设计说明书1

7.3.顶出机构的设计……………………………………………………28

7.4侧向分型与抽芯机构的类型…………………………………………………29

八、冷却系统设计………………………………………………………………32

8.1冷却系统的设计原则……………………………………………………32

典型应用范围:ABS树脂的最大应用领域是汽车、电子电器和建材。汽车领域的使用包括汽车仪表板、车身外板、内装饰板、方向盘、隔音板、门锁、保险杠、通风管等很多部件。在电器方面则广泛应用于电冰箱、电视机、洗衣机、空调器、计算机、复印机等电子电器中。建材方面,ABS管材、ABS卫生洁具、ABS装饰板广泛应用于建材工业。此外ABS还广泛的应用于包装、家具、体育和娱乐用品、机械和仪表工业中。

三、注射成型机的选择与成型腔数的确定

3.1注射成型机的选择

3.1.1估算零件体积

塑件用PROE建模分析知,体积为V=1.62cm3,由于此模具浇注系统采用测浇口,其浇注系统凝料较小,浇注系统的体积为0.5cm3,由于采用的是一模2腔。

固V总=V塑+V浇=1.62+0.5=2.12cm3

3.1.2锁模力

3.有高抗冲、高耐热、阻燃、增强、透明等级别。

4.流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

5.适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件.

成型性能:

1.无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时.

2.宜取高料温,高模温,但料温过高易分解(分解温度为>270度).对精度较高的塑件,模温宜取50-60度,对高光泽.耐热塑件,模温宜取60-80度.

钥匙建模教学设计方案

一、教学目标1. 知识目标:- 学生能够了解三维建模的基本原理和流程。

- 学生能够掌握使用常用三维建模软件(如Blender、SketchUp等)的基本操作。

- 学生能够根据设计需求,创建一个具有实际意义的钥匙模型。

2. 技能目标:- 学生能够运用所学知识,独立完成从设计到建模的整个过程。

- 学生能够运用三维建模软件进行复杂形状的建模。

- 学生能够进行模型的细节处理和优化。

3. 情感目标:- 培养学生对三维建模的兴趣和热情。

- 增强学生的创新意识和实践能力。

- 培养学生的团队合作精神和解决问题的能力。

二、教学内容1. 三维建模基本原理:- 三维建模的基本概念和流程。

- 三维建模软件的基本界面和工具。

2. 钥匙设计原理:- 钥匙的结构和功能。

- 钥匙的美学设计原则。

3. 三维建模软件操作:- 选择合适的建模软件(如Blender、SketchUp等)。

- 学习软件的基本操作,包括创建、编辑、修改等。

4. 钥匙建模步骤:- 设计草图和概念图。

- 创建基础几何体。

- 精细建模和细节处理。

- 模型优化和渲染。

三、教学过程1. 导入阶段(10分钟)- 引入钥匙在日常生活中的应用,激发学生的学习兴趣。

- 简要介绍三维建模在设计和制造业中的应用。

2. 讲解阶段(20分钟)- 讲解三维建模的基本原理和流程。

- 介绍所选三维建模软件的基本界面和工具。

3. 实践操作阶段(60分钟)- 学生分组,每组分配一台计算机。

- 教师示范如何使用三维建模软件创建一个简单的钥匙模型。

- 学生跟随示范,尝试创建自己的钥匙模型。

4. 独立创作阶段(90分钟)- 学生根据所学知识和自己的设计理念,独立完成钥匙建模。

- 教师巡回指导,解答学生在建模过程中遇到的问题。

5. 交流评价阶段(20分钟)- 学生展示自己的作品,互相评价。

- 教师对学生的作品进行点评,指出优点和不足。

四、教学评价1. 过程评价:- 观察学生在建模过程中的操作熟练度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2013届本科毕业设计(论文)

设计任务书

一、设计题目:

钥匙模具设计

二、设计参数:

零件:钥匙

生产批量:大批量

材料:08F

板料厚度t = 2mm

三、具体要求:

1. 分析研究零件的工作图;

2. 确定零件的冲压工艺;

3. 进行零件冲压模具设计;

4. 编写设计计算使用说明书。

四、进度安排:

收集资料

分析零件工作图,确定冲压工艺方案

模具主要零件尺寸的设计计算

绘制模具装配图及零件图

编写设计说明书

五、工作量:

1. 绘制模具装配图1张

2. 绘制零件图2张

3. 编写设计说明书1份

六、总评成绩及评语:

指导教师签名日期年月日

系主任审核日期年月日

目录

序言 (5)

1 零件工艺分析 (6)

1.1设计零件介绍 (6)

1.2零件工艺分析 (6)

2确定工艺方案及模具结构形式 (7)

3模具设计计算 (7)

3.1排样 (7)

3.2计算总冲裁力 (8)

3.3计算压力中心 (8)

3.4冲模刃口尺寸及公差的计算 (8)

3.5确定各主要零件结构尺寸 (9)

4绘制非标准零件图 (10)

4.1凸凹模具设计图 (10)

4.2钥匙零件标准图 (12)

4.3 钥匙凹模图 (12)

参考文献 (13)

序言

本次毕业设计是我们学完了大学四年全部的本专业课程后进行的一次设计学习,是大学学业的一次总结性、综合性的复习和锻炼,同时为明年的毕业设计打好基础和铺垫,这也是对我的理论知识与联系实际掌握程度的一次很好的考察。

因此,此次设计对我的学习及在今后的工作中起着很重要的作用,给我很大的帮助。

同时,在此感谢四年来各位专业老师的帮助和教导。

1零件工艺分析

1.1设计零件介绍:

如图1所示零件:钥匙

生产批量:大批量

材料:08F t=2mm

设计该零件的冲压工艺与模具。

图1 钥匙零件图

1.2冲裁件工艺分析

冲裁件工艺性是指冲压零件在冲压加工过程中的难易程度。

冲压件工艺性的具体指标包括:

1) 材料消耗少,生产准备周期短;

2) 工序数量少,劳动量与劳动强度低;

3) 尽量减少后续的机加工量及有关辅助工序;

4) 冲压工艺设备少,生产面积需要小;

5) 操作简便,尽量能采用非高级技工;

6) 提高模具在完成生产周期情况下的寿命;

7) 生产效率高,生产成本。

为使冲压件达到优良工艺指标,必须合理确定尺寸精度和具有良好的结构工艺性。

冲压件的尺寸精度可达IT6(或IT7)级,精度等级越低其冲压加工越困难。

具体查表可得,冲压加工中冲裁,精冲及拉深工序等加工方法所能达到的尺寸精度。

冲压件的结构工艺性一般指其结构的几何形状。

其几何形状越简单,越容易冲压,则结构工艺性越好。

因此要求:

1) 材料的选定不仅要能满足冲压件的强度与刚度要求,还应该具有良好的冲压性能。

这是由于每一种板材都有自己的化学成分,力学性能以及与冲压性密切相关的特征值。

在生产实际中经常出现这样的情况,一个冲压件的加工能否顺利加工完,直接取决于板材的冲压性能。

所以有必要根据冲压变形的特点与要求,合理地选用材料。

2) 冲压加工是一种冷变形加工方法,它与热变形加工方法最本质的特点是:有冷变形加工的硬化效应。

因此,应该充分利用着这一特性,尽量选用软而塑性好的,避免过厚的金属材料。

3) 当对产品零件要求重量轻而强度,刚度高时,可采用强肋形式及翻边,卷圆等工序来达到要求。

综合以上分析

1. 材料:08F钢板是优质碳素结构钢,具有良好的可冲压性能。

2. 工件结构形状:冲裁件内、外形应尽量避免有尖锐倾角,为提高模具寿命,建议将所有90°倾角改为R0.5的圆角。

3. 尺寸精度:零件图上未标注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差为:

24±0.5250-0.6212.8±0.437.3-0.36 3±0.3

结论:可以冲裁

2确定工艺方案及模具结构形式

冲裁模具设计的基本原则:

1)根据制作的尺寸精度要求以及生产批量,综合考虑经济效益选择模具种类。

2)模具结构和模具材料应与制作批量相适应。

3)尽量采用标准模架和模具零件。

4)模架的平面尺寸,不仅要与凹模尺寸相适应,还应与压力机台面尺寸及开孔尺寸大小相适应。

5)落料模的送料方向要与选用压力机相适应。

6) 为了便于校模和存放,模具应安装闭合高度限位块。

模具工作时限位块不应受压。

7) 冲压对称制件的模架应明显不对称,以防止上模和下模装错位置。

8) 弯曲件的落料模,排样时应考虑材料扎制方向。

9) 刀口尖脚处宜用拼块。

既便于加工,也可防止应力集中导致开裂。

10) 应在结构上采取措施使凸模和凹模的侧向力相互平衡,不宜让模架承受侧向力。

11) 安装于模具内的弹簧,应保证弹簧弹裂时不致蹦出伤人。

12) 冲孔模应考虑放入和取出制作方便,安全。

13) 冲孔模的定位,应防止落料板正反都能防入。

14) 多凸模冲孔时,邻近大凸模的细小凸模应在长度上比大凸模短一冲件厚料,因为若作成相同长度则容易折断。

15) 对于大型落料与修边模或冲件内孔有窄小突出与凹槽时,应采用镶拼与嵌块结构。

3模具设计计算

3.1.排样计算条料宽度及确定步距

首先查有关表确定搭边值。

根据零件形状,两工件间按矩形取搭边值b=2,侧边按圆形取搭边值a=2。

连续模进料步距为17.65mm。

条料宽度按相应的公式计算:

B=(D+2a)-⊿查表⊿=0.6

B=(50+2×2)-0.6

=54-0.6

画出排样图,图2

图2 排样图

3.2.计算总冲裁力

冲裁力F=KLt τ (查τ=300Mpa,周长L 在caxa 里查询得到) =1.3*129.648*2*300/10000=10.11 (t)

推件力F 1= nK t F (取n=1,查表K t =0.06) =1*0.06*10.11=0.61(t)

由于冲模采用刚性卸料装置和下出料方式,故总的冲压力为: F 0 =F+ F 1 =10.11+0.61=10.72(t)

3.3.确定压力中心:

根据图3计算,自定义坐标系,计算压力中心坐标 图形近似关于Y 轴对称,所以X=0

32

.9114.127)

2.36(*

3.72*)2.26(*01

4.202*)2.16(*12*)382.11(*637.98.6*

5.17.................212211-=-+-+-+-+=++++=

n n n L L L y L y L y L Y

即压力中心(X=0.00 Y=-9.32)

图3 压力中心(图中用红十字线表示)

3.4.冲模刃口尺寸及公差的计算 刃口尺寸计算方法及演算过程:

材料为08F,厚度为2mm ,查表(19.1-7),可得Zmin=0.246mm,Zmax=0.360 Zmax-Zmin=0.114 落料部分的基本尺寸为50,则

δ凸= -0.025 δ凹= +0.035

故均能满足分别加工时, │δ凸│ + │δ凹 │=0.06< Zmax-Zmin ,的要求

查表得 x =0.5

3.5确定各主要零件结构尺寸

(1)落料凹模外形尺寸的确定

落料凹模厚度h的确定:

h=kb (b为最大孔口尺寸,取50mm,查表,取k=0.34)=17mm

落料凹模壁厚c的确定

c=2h=34mm 取c=34mm

(2)凸模长度L的确定

凸模长度L计算为:

L=h1+h2+h3+a

其中固定板厚h1=21;固定卸料板厚h2=5;导板厚h3=0; a=2.4

L= h1+h2+h3+a=28.4

凸模厚度H的确定:

H=31.0P P取总压力=107200N

1.0*=2

2.049mm

H=3107200

选用冲床的公称压力,应大于计算出的总压力P0=10.72t;最大闭合高度应大于冲模闭合高度+5mm;工作台台面尺寸应能满足模具的正确安装。

按上述要求,结合工厂实际,可选用开式双柱压力机。

并需在工作台面上配备垫块,垫块实际尺寸可配制。

(3)设计并绘制总图、选取标准件

按已确定的模具形式及参数,从冷冲模标准中选取标准模架。

绘制模具总装图。

按模具标准,选取所需的标准件,查清标准件代号及标记,写在总图明细表。

并将各零件标出统一代号。

4绘制非标准零件图

4.1 凸凹模具设计图

图4 钥匙冲裁模设计

1-下模座2-定位销3-凹模4-导柱5-导套6-凸模7-卸料板8-模柄

9-连接螺钉10-内六角螺钉11-圆柱销12-上模座13-螺钉14-紧固螺钉15-圆柱销

4.2钥匙零件标准图

图5标准零件图

4.3 钥匙凹模图

图6 凹模图

参考文献

陈锡栋,周小玉主编. 实用模具技术手册. 北京:机械工业出版社,2001.7 邓明主编. 实用模具设计简明手册. 北京:机械工业出版社,2006.1。