钒钛矿高炉应对原料含钒变化的生产实践_

钒铁冶炼工艺流程

一、高炉炼钢法

高炉炼钢法是钒铁生产的主要方法之一,主要分为转炉-电弧炉法和半钢-电弧炉法。

其生产过程如下:

1. 原料加入:将钒铁生产所需的铁精粉和钒精粉按照一定比例加入高炉炉料中。

2. 烧结还原:炉料在高温条件下被烧结,使其结成块状物。

在还原气氛下,钒的氧化物被还原成钒铁。

3. 出钢和出渣:在高炉内产生的静渣中,钒铁含量较高,需要分离出来。

随后,再将不含钒铁的熔渣排出高炉。

同时,还将钢水和熔渣分离。

4. 合模冷却:将分离出来的钒铁放置在具有一定形状的浇口内,依据结构特点和时间温度规律进行冷却,得到所需的钒铁。

相比较其他生产工艺,高炉炼钢法操作简单,不需要严格控制温度和氧化还原条件,但产出的钒铁中含有杂质较多,适用于一些低端产品。

二、氧化物还原法

氧化物还原法是另一种钒铁生产的高效方法,是通过将钢铁冶炼废渣中的钒、铁氧化物还原制得。

其生产过程如下:

1. 加入原料:将废渣、铜渣等粉末原料加入反应炉中,与还原气体接触,使其受到还原。

2. 还原反应:原料中的钒、铁氧化物被还原成钒铁,并与残留的废渣一同被喷出反应器。

3. 充分熔融:将反应喷出的合金块放入熔炼窑中进行充分熔融,使

其混合均匀。

4. 浇注冷却:将熔化的钒铁灌入特制结型器中,并冷却定型。

相比较高炉炼钢法,氧化物还原法产出的钒铁纯度高、含有杂质少,适用于高端产品。

总结:钒铁的生产工艺包括高炉炼钢法和氧化物还原法,前者操作简单但产出的钒铁含有杂质较多,后者产出的钒铁纯度高,但操作复杂。

选择工艺需要根据需求来定。

8m~2竖炉钒钛球团矿生产实践

甘

肃

冶

金

V0. 3 No 1 13 . F b , 01 e .2 1

CANS U METALLURCY

文 章 编 号 :6 24 6 (0 1 0 4000 17 - 1 2 1 ) 13 1-4 4

8m 竖 炉 钒 钛 球 团矿 生 产 实 践 2

1 引言

高 炉一 代炉 役 末期 , 采用 含 钛 物 料护 炉 是延 长 高炉 寿命 的主 要 技 术 措 施 。我 公 司传 统 的护 炉 方

式 , 是采 用含 钛烧结 矿 护炉 ; 是采用 钒钛块 矿护 一 二

8m 球 团竖炉生 产钒钛 球 团矿 的思路 , 并付 诸 实施 ,

W ANG n Yo Байду номын сангаас, W ANG o Ta

( ogigI n& Sel o t.o S O, i u un7 5 0 C ia H n x r n o te C .Ld f 1C J y ga 3 10, hn ) J a

Ab t a t B a o ao y o e o si g e p r n ,s mma z ,a d e po e t e u e o a a i m n ia im h f fr a e sr c : y lb r tr r ,r a t x e me t u n i i r e n x lr h s fv n d u a d t n u s at u n c t

p l t p o u e h a i sr cu e a d p o e sp r mee so r o p o u e c so z d t e e n ri g Ju S e l ls el s rd c d t e b c t tr n rc s a a tr f e t r d c u tmie ome tt u sn i t e a t e s u o h b

电炉冶炼钒钛直接还原铁提钒炼钢工艺试验

电炉冶炼钒钛直接还原铁提钒炼钢工艺试验在现代冶金工业中,通过电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项备受关注的技术。

这一工艺的迅猛发展得益于对金属矿石资源的深入开发和利用,同时也为提高工业生产效率和减少对传统资源的依赖提供了新的可能性。

本文将从不同角度对这一工艺进行全面评估,并探讨其深度和广度。

让我们来看一下电炉冶炼钒钛直接还原铁提钒炼钢工艺试验的基本原理。

在这一工艺中,通过高温电弧将含钒钛矿石进行还原熔炼,得到高纯度的铁和钒钛合金。

这一工艺的优势在于可以直接利用矿石资源,减少了传统冶炼工艺中的预处理环节,提高了冶炼效率和降低了成本。

通过合理控制还原条件和合金配比,可以得到满足不同工业需求的高品质合金产品。

在实际应用中,电炉冶炼钒钛直接还原铁提钒炼钢工艺试验也面临诸多挑战和问题。

首先是能源消耗和环境污染的问题。

高温电弧冶炼需要大量电能,而且在炼钢过程中会产生大量烟尘和废渣,对环境造成严重影响。

其次是技术参数的控制和优化问题。

电弧冶炼过程中需要严格控制温度、氧化还原条件和合金成分,以确保产品合金品质达标。

这些都需要在工艺试验中进行深入研究和实践,以不断优化和改进工艺的稳定性和可靠性。

电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项技术前景广阔的冶金工艺。

通过对其深度和广度的评估,我们可以发现其在资源利用、生产效率和产品品质方面的巨大潜力。

然而,也需要重视其在能源消耗、环境污染和工艺优化方面所面临的问题和挑战。

只有通过不断的实验和改进,才能真正实现这一工艺的可持续发展和商业化应用。

个人观点上,我认为电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项有着巨大应用前景和发展空间的技术。

通过不断的研究和实践,可以不仅提高钒钛资源的利用率,减少对传统铁矿石资源的依赖,同时也为提高钒钛合金产品品质和降低生产成本提供了可能。

然而,需要克服的技术和环境问题也不可忽视,需要工程技术人员和环保专家共同努力,以实现这一工艺的商业化应用和可持续发展。

1350m3高炉钒钛矿冶炼实践

张新 硕 。等 :l 3 5 0 m 。 高炉 钒钛 矿冶 炼实践 外 ,适 当增 加 烧 结矿 中 Mg O 的含 量 ,也 可 以改 善 高温 冶金性 能和抑 制在 高温 区熔滴 带 的还原 。

1 . 4 钒 钛烧 结矿低 温还原 粉化

第5 期 ( 总第 1 6 7期 ) 采用 普通 矿和 采用钒 铁矿 生产 的铁水成 分 比较

1 . 2 钒 钛烧 结矿 的还 原性

中T i O 含量显著增 多 ;炉渣流动性变差 ;炉渣带 铁严重 ,铁损增加等。从 2 0 1 3年 7月份开始烧结 矿 中低 量 配加 钒钛 精粉 ,因为对 其造 成炉 况影 响准 备不足 ,对高炉钒钛矿冶炼研究不到位 ,高炉许多 操作参数及外 围管理要求没有随之及时改变。高炉

作者简介 :张新硕 ( 1 9 8 4一) ,男 , 2 0 0 7 年 7月毕业于辽 宁科技大 学冶金工程专业。助理工程师,主要从事炼铁工 艺技术工作 。

所以,提高烧结矿碱度 ,不仅有利于提高强度和利 用系数 ,而且也可 以改善高炉冶炼过程 。随配碳量 增加 ,F e O增高,软化熔滴温度降低 ,高温还原性 能变差 ,但可抑制还原 s i 、T i ,残渣翠和渣中 T i C 减少 。因此烧结矿 中应控制合适 的 F e O含量 。此

可以降低钙钛矿和铁酸钙 的含量 ,增加硅酸盐粘结 相 ,磁铁 矿 增 加 ,赤 铁 矿 减少 , 因为 S i O 同 C a O 的结合力大于 T i O : 同F e : O , 的结合力。同时 ,随 S i O 升高 ,T i O 含量下 降0因此 ,适 当增加烧结 矿中 S i O 含量 ( 如配加少量普通矿) ,则可以改善 烧结矿 强 度 。

逐渐 出现 炉况 失 常 ,风 压不 稳上 下波 动较 大 ,有悬

攀钢2号高炉优化操作实践

攀钢2号高炉优化操作实践胡方友(攀枝花新钢钒股份有限公司)摘要攀钢2号高炉通过采取调整风口、改善入炉原料质量、优化高炉操作、处理炉前隐患等措施,使各项技术经济指标逐渐得到优化。

关键词高炉强化冶炼顺行攀钢2号高炉有效容积l 200 m3,设有18个风口,1个铁口,2个渣口,3座顶燃式热风炉,采用双钟式炉顶,马基式旋转布料器,2007年底大修后开始第四代炉役的生产。

本文着重分析了2号高炉在2008年期间炉况逐渐变差的原因,并重点总结了在2009年期间针对炉况差而采取的优化措施。

1 炉况差的原因2号高炉投产后,高炉不易接受风量,炉缸活跃度降低,炉内顺行变差,出现了长期、崩滑料的现象,加减风频繁,致使高炉冶炼强度逐渐降低、利用系数降低、焦比升高、铁损增加(见表1)。

究其原因,初步分析有如下几点。

1.1 开炉初期炉型变化不规则。

大修开炉初期,有1座热风炉检修未完工,长期是2 座热风炉送风。

2号高炉采用低风温、低负荷操作,疏松边缘的COCO+OO↓OCCC↓装料制度,风口设置为直径130mm的2个、140mm的16个。

2号高炉2008年上半年东南和东北炉喉煤气CO2分布如图l所示。

可见2号高炉顺行虽好,但是边缘气流并不稳定。

在3座热风炉送风后,逐渐把风温用到1 200℃。

负荷加重以后,多次采取加重边缘的装料制度如OCOC+COCO+OO↓OCCC↓2 OOOO+COCO+2OO↓OCCC↓等,批重从20.8t减到20.3 t,料线2.8 m降到3.0 m。

炉缸1、2、3段水温差和炉身下2层温度都很低,使曲线带变窄成一条直线。

时间从22 h逐渐缩短到19 h,焦炭反应性从33%左右增到38%左右,反应后强度从55%左右降到52%左右,M40从78%降低到76%;喷吹煤粉质量也差,较平时12%左右高,入炉粉末最高达13.12%。

1.3设备的影响高炉砂坝和下渣沟整体上抬,砂坝太高而使砂坝和下渣沟常常糊死,同时后渣带铁多,经常坏渣口,最多的一个月坏了13个,最少的一个月也坏了4个,导致高炉经常因渣铁出不净而带来其他事故和频繁大减风。

钒钛铁高炉冶炼工艺

钒钛铁高炉冶炼工艺钒钛铁是一种重要的铁合金产品,广泛应用于钢铁工业和其他领域。

钒钛铁的生产是通过高炉冶炼工艺实现的。

这种工艺是一种复杂的金属冶炼技术,需要多种原料和特定条件才能达到理想的生产效果。

钒钛铁高炉冶炼工艺主要包括矿石熔炼、还原和分离、精炼等步骤。

首先,矿石熔炼是指将含有钒、钛的矿石与焦炭等还原剂一起放入高炉中,通过高温下的反应使得金属矿物分解,释放出目标金属元素。

在这一步骤中,需要控制好炉温、矿石成分和燃料比例,以保证炉内反应的顺利进行。

接着是还原和分离阶段,这一步骤是钒钛铁高炉冶炼工艺中最关键的部分。

在高炉中,矿石中的氧化物会被还原成金属状态,并与其他金属元素一起混合。

这时需要根据金属间的相互溶解度和密度差异,通过物理和化学手段将钒、钛等目标元素从其他杂质中分离出来。

这一过程需要仔细控制还原剂和矿石的投入比例,确保分离效果达到预期。

最后是精炼步骤,这一步骤是为了提高钒钛铁的纯度和品质。

在高炉冶炼过程中,可能会产生一些氧化物和其他杂质,需要通过进一步的熔炼和精炼操作将其去除。

这一步骤通常在熔炼炉中进行,通过控制炉温和添加适当的脱氧剂或融化剂,将有害杂质和氧化物从金属中剔除,提高钒钛铁的品质和市场竞争力。

除了上述基本的工艺步骤之外,钒钛铁高炉冶炼工艺还需要考虑其他因素对生产过程的影响。

比如原料的选择和配比、炉温和气氛控制、炉料输送和热能回收等方面的技术都会对钒钛铁的生产效率和质量产生重要影响。

因此,科研人员和生产工程师需要在实际生产中不断优化工艺参数,提高钒钛铁的产量和质量。

总的来说,钒钛铁高炉冶炼工艺是一项复杂而重要的金属冶炼技术,涉及多个步骤和因素。

通过科学的设计和严格的控制,可以实现高效生产和优质产品的目标。

未来,随着技术的进步和需求的增长,钒钛铁高炉冶炼工艺将迎来新的发展机遇,为钢铁工业和相关领域提供更多优质的铁合金产品。

提高钒钛铁矿配比冶炼实践

昆 钢 科 技 Ku g n j n agKei

21 0 0年 1 月

提 高钒 钛 铁矿 配 比冶炼 实践

杨 杰 康 ’唐 启 荣 陈 昆 生 周 攻 敏 申 波 吴 仕 波 ( . 明 钢 铁 股份 公 司技 术 中心 2玉 溪 新 兴 钢 铁 公 司 ) 1昆 .

Ab t a t Th sp p ri t d c st e s l n r ci eo r v n e sr m i r p rin n t l s m a e sr c i a e r u e h me t g p a tc f mp o i g s fto t p o o t i g wi b a t u n o i i e o h f c fo Ja s u r n k n ln . n n l z sr lt d t c n c l n c n mi d x. h s c u r s r f r b y r m i n h i o ma i g p a t a d a a y e ea e h ia d e o o c i e T et t q i e e a l I e a n e a e p

基 本不 含量 钒钛成 份 ,是烧结 和 高炉调 整配料 的矿

11 5 ,总体 品质 属 中上 水平 ,是本 次 试验 高 炉 2 ℃ 配料 中的主要含 钒矿 种之 一 。本 地粉 矿和合 格块 矿

的冶炼 特 点 ,积 累 经验 ,昆钢在 建水 铁 厂进 行 了提

高钒钛 矿 配 比冶炼 试验 。试 验 分为 两个 部份 ,一是 通 过在 烧结 料 中配 加金 河钒 钛精 矿 的方 法提 高进 入

烧 结料 中钒 的含 量 ;二是 在 高炉 ( 0 5 m )配 料 中通

钒钛铁矿的资源开发现状及其综合利用

钒钛铁矿的资源开发现状及其综合利用钒钛铁矿是一种重要的矿石资源,它含有丰富的钒、钛等金属元素,具有广泛的应用前景和经济价值。

在中国,钒钛铁矿资源主要分布在山东、广东、辽宁、新疆等地区,其中山东和广东是主要的产区。

本文将对钒钛铁矿的资源开发现状及其综合利用进行详细的分析和探讨。

首先,我们来看一下钒钛铁矿的资源开发现状。

我国是世界上钒资源最为丰富的国家之一,拥有丰富的钒钛铁矿资源储量。

根据国家统计局发布的数据,截至2019年底,我国钒钛铁矿资源储量达到了434亿吨。

其中,山东、广东、辽宁、新疆等地区的储量占比最大。

山东是我国最主要的钒钛铁矿生产省份,拥有世界上最大的钒钛铁矿矿体之一——独山子矿。

在资源开发方面,我国已经建立了一整套的钒钛铁矿矿产加工流程和技术体系。

主要的加工方法包括选矿、磁选、浮选等。

通过这些工艺,可以将矿石中的钒钛等有用成分进行有效的分离和提取。

根据统计数据,2019年我国钒钛铁矿生产总量达到了3900万吨,同比增长了3.1%。

在钒钛铁矿的综合利用方面,我国也取得了一些进展。

例如,钒钛资源高效利用国家重点实验室研发的一种新型烧结炉,可以实现钒资源的高效利用和脱硫除尘,提高了资源利用效率和环境友好性。

然而,尽管我国的钒钛铁矿资源丰富,但是在资源开发和利用过程中仍然存在一些问题和挑战。

首先,一些地方的矿石资源分布较为分散,开采难度较大。

例如,新疆地区的钒钛铁矿多分布在偏远的山区,交通不便,给资源开发带来了一定的困难。

其次,部分矿石资源的品位较低,需要进行复杂的选矿和提取工艺。

这就需要进一步研发和改进矿石的选矿和提取技术,以提高资源利用效率。

另外,钒和钛等金属元素的价格波动较大,也对资源开发和利用带来了一定的不确定性。

钒钛铁矿的综合利用也是一个重要的命题。

目前,我国主要利用钒钛铁矿生产钒铁合金和钛金属,用于钢铁、航空航天、冶金等行业。

同时,钒钛铁矿还可以用于制备钛白粉、钛酸盐等化工产品。

攀钢高炉冶炼钒钛磁铁矿降低铁损的生产实践

第 1 期

总第 2 0 9期

冶

金

丛

刊

S u m. 2 0 9 No .1

2 0 1 4 年 2 月

ME T AL L UR GI CAL C OL L EC T I ONS

F e b r u a r y 2 0 1 4

攀 钢 高炉 冶 炼 钒 钛 磁 铁 矿 降低 铁 损 的生产 实 践

PRACTI CE oF REDUCI NG T HE I RoN LoS S ES DURI NG S M ELTI NG

VANADI UM AND TI TANI UM M AG NETI C

oRES I N P ANS TEEL BF

J i a n g D a j u n D u S i h o n g S o n g J i a n H e Mu g u a n g

p r o b l e m i n s l a g,t h e s l a g i s s t i c k y,wh i c h ma k e s i t d i ic f u l t t o s e p a r a t e i r o n f r o m s l a g,i r o n c o n t e n t o f o r e i s l o w ,wh i c h ma k e s l a r g e q ua n t i t i e s o f s l a g,i r o n t a p p i n g t e c h no l o g y i s b a c k wa r d,wh i c h ma k e s i r o n l o s s a s h i g h a s 5% ~1 0% .muc h h i g h e r t h a n t ha t i n o r d i n a r y BF. Th r o ug h t a k i n g s u c h me a s u r e s a s c o n t r o l l i n g s l a g c o n t e n t a n d s me l t i n g t e mp e r a t u r e,s y s t e ma t i c i mp r o v e me n t o n f u r n a c e—f ro n t s l a g a n d i r o n t a p p i n g, t e c h n o l o g i e s f o r s t r e n g t h e n i n g s me l t i ng l o w c o n t e n t o r e s,r a p i d o p e n i n g a n d c l o s i n g d o wn f u r n a c e t e c h n o l o - g i e s,o p t i mi z i n g o p e r a t i o n o f t h e n e w 3 BF e t c .,t h e i r o n l o s s i s r e d u c e d ro f m 5. 7 6% t o 5. 41 % i n 2 01 2, a n d f ur t h e r d o wn t o 4. 3 % i n 2 01 3.a n d r e ma r k a b l e t e c h n o l o g i c a l a n d e c o n o mi c b e n e it f s a r e a c h i e v e d . Ke y wor ds v a n a d i um a n d t i t a n i u m ma g n e t i c o r e s;s me l t i n g;i r o n l o s s ;s l a g;h e a th r t e mp e r a t ur e;ma i n s t o r a g e i r o n g r o o v e;l O W c o n t e n t ;p r o c e s s r e g ul a t i o n

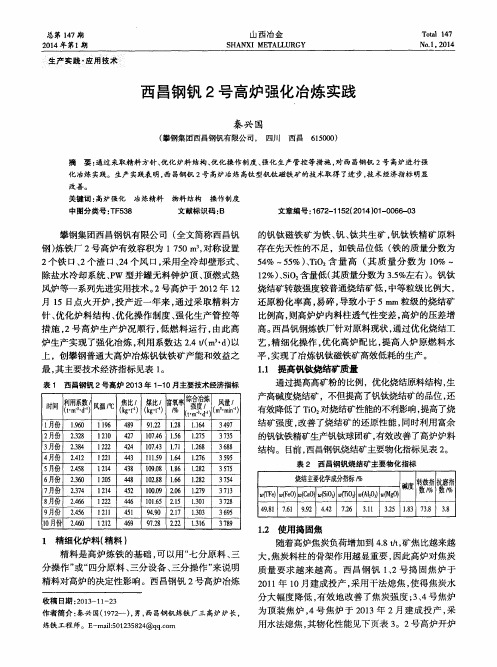

西昌钢钒2号高炉强化冶炼实践

1 2 1 0 4 2 7 l 0 7 . 4 6 1 . 5 6 1 . 2 7 5 1 2 2 2 4 2 4 1 0 7 . 4 3 1 . 7 1 1 . 2 6 8 l 2 2 1 4 4 3 l 】 1 . 5 9 1 . 6 4 1 . 2 7 6 l 2 1 4 4 3 8 1 0 9 . O 8 1 . 8 6 1 . 2 8 2 l 2 0 5 4 4 8 1 0 2 . 8 8 1 . 6 6 1 . 2 8 2 1 2 1 4 4 5 2 l 0 0 . O 9 2 . 0 6 1 . 2 7 9

的钒钛 磁 铁矿 为 铁 、 钒、 钛共 生 矿 , 钒 钛铁 精 矿 原料 存在 先天性 的不 足 ,如铁 品位低 ( 铁 的质 量分 数 为 5 4 %~ 5 5 %) 、 T i O 含 量高 ( 其质 量分 数为 1 0 %

1 2 %) 、 S i O : 含量低( 其质量分数为 3 . 5 % 左右) 。钒钛 烧结 矿转 鼓强度 较普 通烧结 矿 低 , 中等粒 级 比例大 , 还原粉化率高 , 易碎 , 导致小于 5 m m粒级的烧结矿 比例高 , 则高炉炉 内料柱透气性变差 , 高炉的压差增 高。 西昌钒钢炼铁厂针对原料现状 , 通过优化烧结工

总第 1 4 7期 2 0 1 4年 第 1 期

山 西 冶 金

S HANXI ME n I 工U RGY

T o t a l 1 7 4 No . 1 , 2 0 1 4

生产 实 践 ・ 应 用技 术

西 昌钢钒 2号高炉强化冶炼实践

秦兴 国

( 攀钢集团西 昌钢钒有限公 司, 四川 摘 西昌 6 1 5 0 0 0 )

表 2 西 昌 钢钒 烧 结 矿 主 要 物化 指 标

钒钛矿的高炉冶炼流程

钒钛矿的高炉冶炼流程英文回答:Vanadium-Bearing Titaniferous Magnetite Blast Furnace Smelting Process.Vanadium-bearing titaniferous magnetite (VTM) is a complex and valuable ore containing iron, vanadium, and titanium. Due to its high vanadium and titanium content, VTM has attracted significant attention in recent years. Blast furnace smelting is a widely used method for extracting iron and other metals from ores. This process involves the reduction of iron oxides in the ore by using carbon (coke) in a blast furnace. The vanadium and titanium present in VTM can also be recovered during this process.The blast furnace smelting process for VTM involves the following steps:1. Ore preparation: The VTM ore is crushed and sized toa suitable size for charging into the blast furnace.2. Sintering: The crushed VTM ore is mixed with flux(e.g., limestone) and sintered to form a porous and strong sinter. Sintering helps improve the permeability and reducibility of the ore.3. Coke production: Coke is produced from coal througha high-temperature carbonization process. Coke serves as the reducing agent and fuel in the blast furnace.4. Blast furnace charging: The sintered ore, coke, and flux are charged into the blast furnace from the top.5. Ironmaking: Inside the blast furnace, the coke reacts with oxygen in the hot air blast to form carbon monoxide (CO). The CO then reduces the iron oxides in the sintered ore to form molten iron.6. Vanadium recovery: Vanadium is recovered from the molten iron during the blast furnace smelting process. The vanadium is oxidized to form vanadium oxides, which arethen dissolved in the molten slag.7. Titanium recovery: Titanium is recovered from the molten slag by adding a reducing agent (e.g., aluminum) to reduce titanium oxides to metallic titanium.8. Casting: The molten iron is tapped from the blast furnace and cast into pig iron. The molten slag is also tapped and cooled to form a solid slag.The blast furnace smelting process for VTM is a complex and energy-intensive process. However, it is a well-established technology that has been used for many years to extract iron, vanadium, and titanium from ores.中文回答:钒钛磁铁矿高炉冶炼工艺。

钒钛磁铁矿的高炉冶炼

钒钛磁铁矿的⾼炉冶炼⽤⾼炉冶炼铁、钒、钛共⽣特种矿⽯的⼯艺过程。

这种矿⽯的含铁量⼀。

般较低,要经过磁选富集,获得钒钛磁铁精矿,然后制成烧结矿或氧化球团矿作为⾼炉炼铁的主要含铁原料。

经⾼炉冶炼得出的产品是含钒钛的炼钢⽣铁和五元系(CaO—MgO⼀SiO2⼀A12O3⼀TiO2)⾼炉渣。

铁⽔中的钒可通过提钒⼯艺⽣产钒淹,作为各种钒制品的原料。

钒钛磁铁矿的资源和特点钒钛磁铁矿是铁、钒、钛共⽣的磁性铁矿,钒绝⼤部分和铁矿物呈现类质同相赋存于钛磁铁矿中。

所以钒钛磁铁矿也称钛磁铁矿。

由于成矿条件不同,世界各矿区的这种矿⽯的铁、钛和钒的含量有很⼤的区别。

还由于各矿区的钛磁铁矿的可选性不同,所⽣产的钒钛磁铁精矿,铁、钛和钒的含量也有很⼤区别。

现在,钛磁铁矿已被看作是⽣产钒的主要原料。

据资料介绍,能经济地提取钒的钛磁铁矿中⾦属钒的储量约占世界⾦属钒储量的98%。

当今世界上每年⽣产的⾦属钒的88%是从⽤钛磁铁矿⽣产钢铁的同时产出的钒渣中提取的。

世界钛磁铁矿的储量⼤概情况见表。

基本反应和冶炼过程⾼炉冶炼钒钛矿的原料,实际上是钒钛烧结矿,其矿物组成是钛⾚铁矿、钛磁铁矿、钙钛矿和含钛硅酸岩相,还有少量的铁酸钙、铁板钛矿和残存的钛铁矿。

在⾼炉内烧结矿从炉喉下降到炉腹的过程中,经过不同温度区间完成冶炼的基本反应和物相组成变化。

块状带的反应⼤致分为三个温度区间,从炉喉到炉⾝上部的650~900℃温度区间,除⼀般的Fe2O3、Fe3O4、FeO和铁酸钙的间接还原外,还有钛⾚铁矿、钛磁铁矿和铁板矿的失氧,其化学反应主要有:反应后的物相组成是钛磁铁矿、浮⽒体和少量的细⼩铁粒。

炉⾝中部的900~1150~C温度区间,是钛磁铁矿被还原,主要化学反应有反应后⽣成浮⽒体和钛铁晶⽯固溶体以及部分浮⽒体被还原⽣成⾦属铁。

炉⾝下部的i150~1250℃温度区间,是钛铁晶⽯还原分解阶段,主要化学反应有:反应后⽣成的物相组成有⾦属铁、钛铁晶⽯、少量的浮⽒体、钛铁矿、板钛矿固溶体和钙钛矿。

承钢新4#高炉钒钛矿强化冶炼实践

21 烧 结机 的管 理 . 新 4 高 炉 消 耗 的机 烧 矿 都 是 由 3 烧 结 机 生

稳定 , 9月 2 在 9日由冶炼普 通铁 置换 为 冶炼 钒 钛 铁后 ,炉况 平稳 过 渡 ,利用 系 数仍 然保 持 在 21 .5

产的 , 由于没 有大 料场 , 结 原料 都采 用直 供 方式 烧

等方 面 的原 因 , 炉一 直未 能达 到最 佳状 态 , 风 高 抗 险 能力 差 , l 月 下 旬 , 至 1 高炉 出现 炉墙 结 厚 及 炉 缸堆 积 征兆 , 况 波动 , 繁 出现悬 料 、 炉 频 崩料 现象 ,

.

1 . 2

北 方钒钛

20 0 9年 第 3期

图 1 烧 结 矿 质量 变化 趋 势

针对 烧 结 原料 存 在 的 问题 ,烧 结 机 采 取 了积

不 到保 障 , 高 炉 的稳定 顺 行 造成 了很 大 的 影 响 。 对 为 了稳 定 高 炉炉 况 ,在 原燃 料 管理 方 面做 了大 量 的工作 , 过 对 焦炭 分级 人 仓 管理 、 定入 炉 焦 炭 通 稳

比例 、 时提 高 质量 较好 的大 土河 焦 炭 的 比例 , 同 槽

供应 , 直供 铁 精粉 和钙 镁 混合 灰成 分 波动较 大 , 导 致 烧结 矿性 能不 稳定 , 度 、 碱 品位 和 F O的稳 定性 e 较 差 , 高炉操 作带 来很 大的 困难 。3 烧结机 投产 对 以来各 月的烧 结矿质 量变 化趋 势如下 图所示:

tm 3d 1以上 。但 由于外 围条 件 、 燃料 及操 作 … 一 原

座旋 流 顶燃 式 热风 炉 ,设 置预 热系统 预 热 助燃 空

精 料是 高炉 生 产上 台阶 的保 障 ,高炉 炼铁 工

钒钛磁铁矿冶炼工艺

钒钛磁铁矿冶炼工艺钒钛磁铁矿是一种重要的矿石资源,由于其含有丰富的钒和钛元素,被广泛应用于冶金、化工和材料等领域。

钒钛磁铁矿的冶炼工艺是将其经过破碎、磁选和冶炼等步骤,分离出钒和钛的过程。

钒钛磁铁矿的冶炼工艺主要分为矿石预处理、磁选分离、钒铁冶炼和钛产品提取四个步骤。

首先是矿石预处理,钒钛磁铁矿一般通过破碎、磨矿和浸泡等工艺进行预处理。

矿石经过破碎后,通常需要通过球磨机等设备进行细磨,以提高矿石的细度。

然后将矿石浸泡在稀酸或稀碱溶液中,以去除其中的杂质和硅酸盐等物质。

接下来是磁选分离,通过磁选设备将钒钛磁铁矿中的磁性矿物与非磁性矿物进行分离。

磁选设备通常采用湿式磁选机,通过调整磁场强度和磁选介质等参数,将磁性矿物吸附在磁极上,而非磁性矿物则流出。

然后是钒铁冶炼,将磁选分离后的矿石进行冶炼,提取出含有钒和钛的钒铁合金。

钒铁冶炼一般采用高炉法或电炉法。

高炉法是将矿石与焦炭、石灰石等原料一起投入高炉中,经过还原、熔化等反应,将钒和钛元素还原为钒铁合金。

电炉法则是将矿石与电石等原料一起放入电炉中,通过电流的作用将矿石熔化,得到钒铁合金。

最后是钛产品提取,从钒铁合金中提取出纯度较高的钛产品。

钛产品提取通常采用氯化法或硫酸法。

氯化法是将钒铁合金与氯气反应,生成氯化钛蒸汽,然后经过冷凝、沉淀等步骤,从中提取出钛产品。

硫酸法则是将钒铁合金与浓硫酸反应,得到钛酸盐溶液,然后通过沉淀、过滤、煅烧等工艺,得到纯度较高的钛产品。

钒钛磁铁矿的冶炼工艺虽然复杂,但通过适当的工艺流程和设备选择,可以高效地提取出钒和钛等有价值的元素。

这些元素在冶金、化工和材料等领域具有重要的应用价值,对于推动相关产业的发展具有重要的意义。

同时,冶炼过程中也需要注意环保和资源节约,减少对环境的影响,实现可持续发展。

大型链箅机-回转窑生产钒钛球团工艺探索

机 ,利用 高炉 、焦 炉煤气 提供热 源 ,将精矿水 分降 至7 % 。 左右 ,设 计处理 能力为1 0 /。 0 h 8t 322润 磨系统 ..

采 用两 台润磨 机 ,提高铁精矿一 0 目的粒 20

I艺 流 图 见 1 : 。

铁精矿 膨润 土

32 各 系统 简介 .

321干 配 系统 .. 配 料 系统 铁 精 矿 采 用 7 台 25 0lm圆盘 给 0 n

料机 ,膨 润土 配 料采 用 螺旋 给料 机+ 星型 给料

器通 过 电子皮 带秤 确保 配料精度 。铁精矿与膨

新 记 录 。在 2 0 年2 、3 、4 ,根 据 生 产 料 、辅 料 质 量 情 况 见表 1 05 月 月 月 。 实际结合 n 艺 、设 备进 行3 T 次较大 的榆修 、

表1 原 料 厂 家 、 质 量 情 况 表 %

球 团技 术

维普资讯

设 备 ,旋转 刮刀采用专 利产品。

324 链 一 环 系统 .。 回一

图 1 工 艺 流 程 图

链算机一 回转 窑工艺 主要设备见 表4 。

2OO 年 第 3 6 期

维普资讯

表 4 主 要 设 备

7 )自动控 制 系统采 用O E 2 0 自动控 P N 00 制系统 。

攀钢钢城 企业总公 司 自筹资金建设设 计

工程技 术有 限公 司 ( 山冶金设计研 究总 基 本上都是一 运输到就投人 生产 中,使 混合 鞍 院 )总 包 。 2 0 年 3 1 日 开 _ 建 设 并 于 料质量不稳 定 、波动范 嗣大 ,增 大 了膨 润土 04 月 5 T

钒钛矿的高炉冶炼流程

钒钛矿的高炉冶炼流程Vanadium-titanium magnetite is a valuable mineral resource that is commonly found in China. The high iron content in vanadium-titanium magnetite makes it an ideal raw material for the production of iron and steel. To extract iron from vanadium-titanium magnetite, the high-temperature process of blast furnace smelting is commonly used.钒钛矿是中国常见的一种有价值的矿产资源。

钒钛矿中的高铁含量使其成为生产铁和钢的理想原材料。

为了从钒钛矿中提取铁,通常采用高温高炉熔炼的工艺过程。

The high-temperature process of blast furnace smelting involves several key steps. First, the vanadium-titanium magnetite ore is crushed and ground into fine particles. These particles are then mixed with coke and limestone in the blast furnace. The intense heat in the blast furnace causes the coke to burn, which produces carbon monoxide. The carbon monoxide then reacts with the iron in the vanadium-titanium magnetite, releasing the iron in the form of molten metal.高温高炉熔炼的工艺过程包括几个关键步骤。

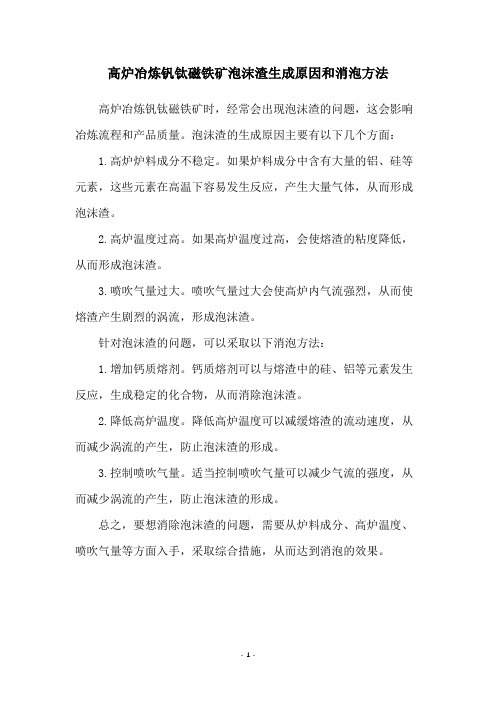

高炉冶炼钒钛磁铁矿泡沫渣生成原因和消泡方法

高炉冶炼钒钛磁铁矿泡沫渣生成原因和消泡方法

高炉冶炼钒钛磁铁矿时,经常会出现泡沫渣的问题,这会影响冶炼流程和产品质量。

泡沫渣的生成原因主要有以下几个方面: 1.高炉炉料成分不稳定。

如果炉料成分中含有大量的铝、硅等元素,这些元素在高温下容易发生反应,产生大量气体,从而形成泡沫渣。

2.高炉温度过高。

如果高炉温度过高,会使熔渣的粘度降低,从而形成泡沫渣。

3.喷吹气量过大。

喷吹气量过大会使高炉内气流强烈,从而使熔渣产生剧烈的涡流,形成泡沫渣。

针对泡沫渣的问题,可以采取以下消泡方法:

1.增加钙质熔剂。

钙质熔剂可以与熔渣中的硅、铝等元素发生反应,生成稳定的化合物,从而消除泡沫渣。

2.降低高炉温度。

降低高炉温度可以减缓熔渣的流动速度,从而减少涡流的产生,防止泡沫渣的形成。

3.控制喷吹气量。

适当控制喷吹气量可以减少气流的强度,从而减少涡流的产生,防止泡沫渣的形成。

总之,要想消除泡沫渣的问题,需要从炉料成分、高炉温度、喷吹气量等方面入手,采取综合措施,从而达到消泡的效果。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钒钛矿高炉应对原料含钒变化的生产实践邸惠斌(河钢集团承钢公司炼铁事业部,河北承德067002)摘要:介绍了钒钛矿中型高炉在含钒原料比例大幅增加情况下采取的应对措施。

通过加强对矿槽筛分的管理,控制落地钒烧结矿入炉时间,逐步置换;下调焦炭负荷0.1以上,增加焦炭层厚度;对矿石和焦炭的环数和角度进行调节,适当加重边缘负荷;降低[Si]+[Ti]至0.2% 0.3%之间,物理热在1420 1440ħ之间,严格控制铁间隔30min、见渣时间30min,保证了高炉稳定顺行。

关键词:高炉;高钒烧结矿;透气性;煤气流中图分类号:TF542.2文献标识码:B文章编号:1006-5008(2017)09-0039-04 doi:10.13630/j.cnki.13-1172.2017.0911PRODUCTION PRACTICE TO ADAPT TO THE VANADIUM CONTENT CHANGE INRAW MATERIALSFORTHE BLAST FURNACE TO USE V-TI-BEARING OREDi Huibin(Iron Making Business,HBIS Group Chengsteel Company,Chengde,Hebei,067002)Abstract:This paper introduces the measures adopted in V-Ti-magnetite BF in the case of substantial increase in the proportion of vanadium containing raw materials.The stable operation of the blast furnace is guaranteed through strengthening the management of groove screening,controlling the charging time of vanadium-bearing sinter,gradually replacing;reducing the coke load by more than0.1,increasing the thickness of coke layer;adjusting the ring number and angle of ore and coke to appropriately increase the edge load;reducing[Si]+[Ti]to0.2% 0.3%,the physical heat at1420 1440ħ,strictly controlling the interval between two tapping time less than30min,the time from taphole opening to the outflow of slag less than30min.Key Words:blast furnace;sinter with high vanadium content;permeability;gas flow0引言钒钛矿中型高炉炉体采用全冷却壁结构,共14段冷却壁,其中3段为铜冷却壁,在炉身处8段和11段分别设置4个静压监测点,通过铜冷水温差的变化情况能够及时掌握炉况变化情况,指导高炉操作。

钒钛矿中型高炉正常生产时生产含钒铁水,铁水含钒量0.2% 0.3%。

2015年受环保和市场因素影响,降低铁水含钒至0.2%以下,炉况稳定,2015年7月23日受烧结机检修影响,原低钒烧结矿不能供应,被迫配吃落地高钒烧结矿。

烧结矿钒含量的变化势必对高炉生成造成影响,本文介绍了应对烧结矿钒含量变化高炉秤采取的措施。

1高钒烧结矿入炉的控制钒钛矿中型高炉一直采用高碱度烧结矿+酸性球团矿+少量生矿的炉料结构,烧结矿配比达70%左右。

由于落地烧结矿堆放时间较长,粉化严重,并且需要通过汽车运输,进一步使烧结矿的粒度下降,使入炉前的烧结矿含粉量大幅增加。

烧结矿的调整及筛分情况如表1、表2所示。

表1入炉烧结矿调整情况Tab.1Adjustment of sinter in furnace日期变料内容新料入仓时间入仓仓号新料入炉时间2015年7月23日3#仓上落地2:0039:00入炉2015年7月23日1#、2#仓上落地3:001、29:00入炉2015年7月24日1# 4#仓上落地5:001、2、3、4-2015年7月24日上在线16:001、2、321:30入炉2015年7月24日上小烧结机在线16:004、523:40入炉表2变料后汽车运输烧结矿筛分情况%Tab.2Screening situation of vehicletransporting sinter after material change%日期<5mm16 10mm 7月22日3.2026.007月23日4.5032.707月23日4.2032.407月24日2.8032.40针对配吃的落地高钒烧结矿粉化率高,筛分效果差的特点,重点采取了以下几方面措施:(1)加强对矿槽筛分的管理,减少粉末入炉,从表2可以看出,落地高钒烧结矿筛分效果明显差于在线烧结矿,但经过努力基本可以控制小于5cm的粉末控制在规定的范围内。

(2)控制落地高钒烧结矿入炉时间,逐步置换,避免集中置换对高炉造成大的波动。

(3)坚持对烧结矿进行CaCl2喷洒,改善烧结矿的低温还原粉化性能。

通过入炉前的严格控制可以明显提高烧结矿质量和冶金性能,为入炉后的高炉透气性的改善和减少炉况波动创造了条件。

2烧结矿入炉后的调剂2.1不同烧结矿的成分对比不同来源的烧结矿成分不同,如表3所示。

表3不同烧结矿的成分%Tab.3Composition of different sinter%来源TiO2Al2O3MgO V2O5在线0.561.972.080.116落地1.441.731.860.241小烧结机0.551.892.110.104由表3可以看出,落地烧结矿的V2O5和TiO2含量明显高于在线和小烧结机生产的烧结矿。

大量的TiO2入炉会造成大量TiN、TiC、Ti(CN)生成,导致炉渣熔化温度升高,流动性变差,高炉透气性下降。

同时会造成软熔带位置波动,气流紊乱,炉况出现波动。

2.2调整措施落地烧结矿粉末多,整体粒度偏低,造成块状带透气性下降。

研究表明烧结矿随钛含量增加,荷重软化开始温度有提高的趋势,但荷重软化温度区间也随之变宽,且区间变宽幅度较开始温度增加的幅度更明显,造成高炉软熔带透气性下降[1]。

烧结矿荷重软化温度的变化必然导致高炉内软熔带位置的变化,从而对炉内的气流正常分布产生影响,引起炉况波动。

2.2.1改善高炉透气性的措施结合以往变料经验,为改善高炉透气性,本次变料过程将焦炭负荷下调0.1,降低喷煤比,增加焦炭层厚度,减少炉内的未燃煤粉,尽量采用高风量,以吹透中心,维持中心气流。

变料前后高炉透气性变化情况如图1所示。

从图1中可以看出,随着落地高钒烧结矿入炉,透气性由20.5左右下降到19.5左右后基本稳定,没有出现大幅下降的趋势,随着24日在线烧结矿的不断置换,高炉透气性逐渐恢复至正常水平。

图1变料前后高炉透气性的变化趋势Fig.1Variation Trend of blast furnace airpermeability before and after material change2.2.2稳定气流的措施落地烧结矿的不断入炉,导致软熔带位置变化,气流出现波动,边缘气流不断增强。

针对这一情况,将料线由1.3m降低至1.35m,对边缘气流起到了一定的抑制作用,有利于气流的稳定,减小冷却壁温度和静压的波动。

抑制边缘气流还可以通过对矿石和焦炭的环数和角度进行调节,适当加重边缘负荷。

变料前后高炉压差变化情况如图2所示。

图2变料前后高炉压差的变化情况Fig.2Pressure difference Variation of blast before and after material change从图2中可以看出,23日随着落地烧结矿的入炉,下部压差首先开始出现波动,进而引起上部压差波动,上部压差升高,而随着24日在线烧结矿的不断置换,下部压差波动逐渐减少,上部压差降低,静压趋于稳定。

边缘气流增强导致冷却壁温度升高,热负荷上升,如图3、图4所示。

受边缘气流增强影响8段冷却壁在23日12:00左右首先开始大幅升高,进而影响炉身上部,在整个变料过程中冷却壁温度都高于正常水平。

热负荷也在同时出现了上升趋势,由之前的基本维持在11000左右上升至14000左右,最高达15000以上,随着24日在线烧结矿的置换,热负荷逐渐下行,基本恢复至变料前的11000左右的水平。

图3变料前后8段和13段冷却壁温度变化情况Fig.3Temperature variation of the cooling staveof the 8and 13sections before and after the materialchange图4变料前后热负荷变化情况Fig.4Variation of heat load before and after material change3其他措施3.1适当降低铁水[Si ]+[Ti ]铁水中的[Si ]和[Ti ]都随炉温的升高而增加,而[Ti ]含量高使炉渣粘稠,流动性变差,不仅铁损高,若调剂不及时还会产生粘渣,导致炉况失常。

根据以往经验,降低[Si ]+[Ti ]至0.2% 0.3%,物理热在1420 1440ħ。

3.2加强炉前操作,及时出净渣铁钒钛矿中型高炉采用单场出铁,堵口到下一次开口需要30min 左右。

要求炉前严格执行30min 铁间隔,开口后30min 见渣的双30制度和堵口正点率,以确保及时出净渣铁,减少渣铁在炉缸内的停留时间,避免因渣铁出不净导致的炉温波动大,影响炉况稳定。

4实施效果采取应对变料措施后,高炉主要经济指标如表4所示。

表4高炉主要经济技术指标Tab.4Main economic and technical indicators of BF指标单位平均日产/t利用系数/(t/m3·d)一级品率/%矿耗/(kg/t)焦比/(kg/t)煤比/(kg/t)焦丁比/(kg/t)综合焦比/(kg/t)入炉品位/%风温/ħ铁损/%[Si]+[Ti]/%2015年3423.532.7296.71702399.5125.422.1517.556.1811751.090.374 2016年3491.052.8651699370.0121.458.4513.856.0012010.620.335结语针对原料变化,高炉从入口和出口都进行了严格的控制,并进行了有针对性的调剂,确保了高炉的稳定,延长了高炉寿命,得出了应对原燃料变化操作措施。