汽车连接器标准QCT1067解析

连接器振动测试

汽车线束连接器的振动测试介绍汽车线束连接器的振动测试和普通的电子产品的振动测试条件并不相同,具体的标准可以参考QC/T1067.1-2017汽车电线束和电气设备用连接器标准,在标准中的4.17章节,对振动测试的具体方法及顺序都做出了规定,需要留意的是4.17.4要求中明确提出了瞬断测量法,即试验过程中,端子连接电阻连续大于7Q的时间不应超过1us。

振动测试时需要另行连接辅助设备进行监控。

标准如下,摘自QC/T1067.1-2017。

4.17振动/机械冲击4.17.1设备。

温度-湿度-振动综合试验箱。

4.17.2方法。

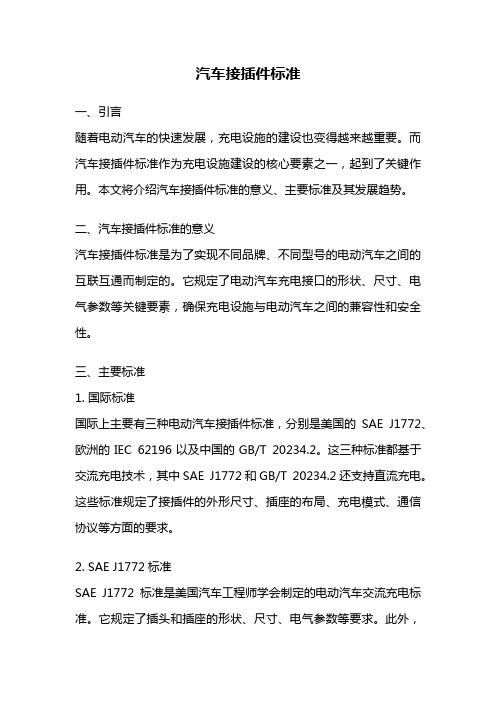

非密封连接器用V1振动等级进行试验,密封连接器用V2〜V5振动等级进行试验。

试验顺序如下:1)用端子适用的最大规格和最厚绝缘层的导线准备10对连接器(1线连接器需20对)连接器应包括所有附件,如TPA、CPA、密封件等。

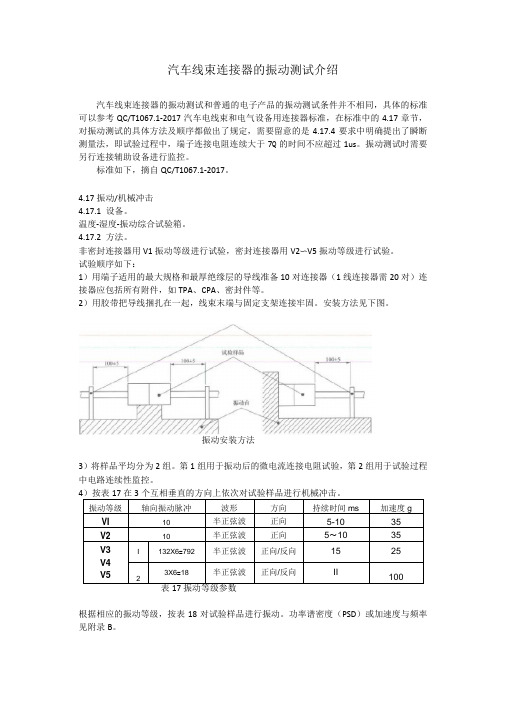

2)用胶带把导线捆扎在一起,线束末端与固定支架连接牢固。

安装方法见下图。

振动安装方法3)将样品平均分为2组。

第1组用于振动后的微电流连接电阻试验,第2组用于试验过程中电路连续性监控。

根据相应的振动等级,按表18对试验样品进行振动。

功率谱密度(PSD)或加速度与频率见附录B。

在振动过程中同时进行热循环时,则每次热循环包括:注:正弦振动和随机振动应单独执行,且使用不同的样品。

最低温度持续时间:2h o最咼温度(按表2选择)持续时间:2h o——温度变化率:3:/min〜5:/min。

6)在室温(23±5):下保持48h o7)振动试验时,电路连续性监控按如下步骤进行:——10线及以内的连接器,5对连接器(1线连接器10对)上所有的端子孔都应监控;10线以上的连接器,5对连接器上至少监控50对端子,被监控的端子应尽可能平均分布,但这种连接器的每个孔位都应被监控到。

建议按图18的方式分布监控端子。

——将所有被监控端子的导线首尾相连(锡焊)形成一条串联电路,一端焊接到电阻器,另一端连接至电源正极。

QC-T1067.1-2017-汽车连接器要求试题

汽车连接器要求考试题岗位:姓名:工号:分数:一、填空题(每小题3 分,共计33分)1.所有试验开始前,都应将样品放置到室温(23±5)℃,相对湿度45%-75%的环境下保持24H .2.金属箍从压接位置移开的力至少为150N .3.护套:用于按装端子,对端子起固定、绝缘、防护的部件或组合部件.4.干线与保护管长度不应小于50mm.5.接点之间,接点与分支点之间距离不应小于20mm.6.对所有电路进行通电检测应无短路、断路、错路现象.一、判断题:(每题3分,共27分)1、本标准适用于标称电压高于60V的各种汽车用电线束(含单根线组件.(×)2、电线束用零部件和材料在图样及技术文件无规定时应分别签合要求.(∨)3、电线及零部件的安装、分支点位置及分支方向,应符合图样及技术文件要求.(∨)4、电线及零部件不应有损伤、变形等缺陷.(∨)5、干线与保护管长度小于50mm(×)6、接点之间,接点与分支点之间距离不应小于20mm(∨)7、绝缘材料应靠在接点部位上,无位移、脱开现象(∨)8、产品的储存和保管应符合QC/T28的有关规定,产品的储存期通常为2年。

在储存期满2年后,产品仍应符合本标准上述的规定.(∨)9、绝缘材料应靠紧在接点部位上,无位移,脱开现象(∨)三、简答题(每小题13分,共计40分)1.产品标志在图样及技术文件无要求时,应包括那些相关方?答:a) 产品名称b) 型号或适用车型c) 制造厂或商标d) 制造日期或代码e) 用户要求的条形码2.那些情况进行型式检验?答:a) 新产品或老产品易地生产批量投产鉴定.b) 正式生产后,如结构、材料、工艺有较大改变而可能影响产品性能时.c) 成批或大量生产的产品每年不少于一次.d) 停产一年以上,恢复生产时.e) 出厂检验结果与上次型式检验结果有较大差异时.f) 国家监督机构提出进行型式检验要求时。

3.包装装箱文件包括哪些?答:a) 装箱单b) 产品出厂合格证c) 用户提出需要的使用维护说明书。

汽车接插件标准

汽车接插件标准一、引言随着电动汽车的快速发展,充电设施的建设也变得越来越重要。

而汽车接插件标准作为充电设施建设的核心要素之一,起到了关键作用。

本文将介绍汽车接插件标准的意义、主要标准及其发展趋势。

二、汽车接插件标准的意义汽车接插件标准是为了实现不同品牌、不同型号的电动汽车之间的互联互通而制定的。

它规定了电动汽车充电接口的形状、尺寸、电气参数等关键要素,确保充电设施与电动汽车之间的兼容性和安全性。

三、主要标准1. 国际标准国际上主要有三种电动汽车接插件标准,分别是美国的SAE J1772、欧洲的IEC 62196以及中国的GB/T 20234.2。

这三种标准都基于交流充电技术,其中SAE J1772和GB/T 20234.2还支持直流充电。

这些标准规定了接插件的外形尺寸、插座的布局、充电模式、通信协议等方面的要求。

2. SAE J1772标准SAE J1772标准是美国汽车工程师学会制定的电动汽车交流充电标准。

它规定了插头和插座的形状、尺寸、电气参数等要求。

此外,SAE J1772标准还定义了充电枪的握把形状和操作方式,以及车辆和充电设施之间的通信协议。

该标准已经成为美国电动汽车市场的主流标准。

3. IEC 62196标准IEC 62196标准是国际电工委员会制定的电动汽车交流充电标准。

它采用了与SAE J1772类似的设计理念,规定了插头和插座的形状、尺寸、电气参数等要求。

IEC 62196标准在欧洲被广泛采用,成为了欧洲电动汽车市场的主流标准。

4. GB/T 20234.2标准GB/T 20234.2标准是中国国家标准,也是世界上第一个完全基于国产电动汽车的充电接口标准。

它采用了与SAE J1772相似的设计理念,规定了插头和插座的形状、尺寸、电气参数等要求。

此外,GB/T 20234.2标准还支持直流快速充电,为中国电动汽车市场的发展提供了技术支持。

四、发展趋势1. 直流快速充电技术随着电动汽车行业的发展,人们对充电速度的要求越来越高。

1067.1-2017汽车连接器插拔力标准

主题:1067.1-2017汽车连接器插拔力标准1. 概述1067.1-2017汽车连接器插拔力标准是指在汽车制造过程中,连接器在插拔过程中所需的力的标准。

连接器是汽车电气系统中十分重要的一部分,连接器的插拔力对于汽车的安全性和可靠性有着重要的影响。

1067.1-2017标准的制定旨在规范汽车连接器的插拔力,并为汽车制造企业提供详细的技术要求和测试方法。

2. 标准内容1067.1-2017标准主要包括以下内容:2.1 连接器插拔力的定义和分类:连接器插拔力是指插入或拔出连接器所需要的力量,根据不同的类型和规格,连接器插拔力有着不同的要求和标准。

2.2 测量方法:标准详细介绍了连接器插拔力的测试方法,包括测试设备的选择、测试环境条件和具体测试步骤等。

2.3 插拔力的要求:针对不同种类的连接器,标准规定了具体的插拔力要求,以确保连接器能够正常工作,并且具有良好的耐久性和可靠性。

2.4 技术要求和指标:1067.1-2017标准还对连接器的技术要求和指标做了详细的描述,包括连接器的材料、表面处理、结构设计等方面的要求。

3. 标准意义1067.1-2017标准的制定对汽车制造企业和相关行业具有重要的意义:3.1 规范性:标准明确了连接器插拔力的测试方法和要求,为汽车制造企业提供了标准和规范,有助于提高汽车连接器的质量和性能。

3.2 安全性:连接器的插拔力直接关系到汽车电气系统的安全性和可靠性,标准的制定有助于提高汽车电气系统的安全性。

3.3 产业发展:1067.1-2017标准的制定推动了汽车连接器行业的规范化和标准化发展,有助于推动汽车产业的发展。

4. 标准适用范围1067.1-2017标准适用于汽车制造中的各种连接器,包括汽车电气系统中的传感器连接器、控制器连接器、电机连接器等。

5. 结语1067.1-2017汽车连接器插拔力标准的制定有利于提高汽车连接器的质量和可靠性,有助于保障汽车电气系统的安全性,推动了汽车产业的发展。

汽车连接器标准

汽车连接器标准

汽车连接器是指连接汽车内部各种电子设备和传感器的重要组件,它在汽车电气系统中起着连接、传输信号和电能的作用。

汽车连接器的质量和性能直接关系到汽车的安全性、可靠性和稳定性。

因此,制定汽车连接器标准显得尤为重要。

首先,汽车连接器标准应包括连接器的外观尺寸、材料、工作环境要求等方面的规定。

外观尺寸的标准化可以确保连接器在不同车型之间通用,减少生产成本,提高生产效率。

材料的选择应符合汽车电气系统的工作环境,具有耐高温、耐油、防腐蚀等特性,以确保连接器在恶劣环境下的稳定性和可靠性。

其次,汽车连接器标准还应包括连接器的电气性能要求。

这包括连接器的额定电压、额定电流、绝缘电阻、接触电阻等参数的规定。

这些参数的标准化可以确保连接器在电气系统中的互换性和通用性,保证汽车电气系统的正常工作。

此外,汽车连接器标准还应包括连接器的可靠性和耐久性测试方法。

这些测试方法可以评估连接器在不同工作环境下的可靠性和耐久性,确保连接器在长期使用过程中不会出现故障,提高汽车的可靠性和稳定性。

最后,汽车连接器标准还应包括连接器的安装和维护要求。

这包括连接器的安装位置、安装方式、接线方法、维护周期等方面的规定。

这些规定可以确保连接器在安装和维护过程中不会出现错误,保证汽车电气系统的正常工作。

综上所述,制定汽车连接器标准对于保障汽车电气系统的安全性、可靠性和稳定性具有重要意义。

只有制定了科学合理的标准,才能保证汽车连接器的质量和性能达到要求,为汽车的安全驾驶提供保障。

希望在未来的发展中,汽车连接器标准能够不断完善,为汽车工业的发展做出更大的贡献。

GMW3191-2007汽车连接器标准解析

GMW3191-2007汽车连接器标准解析汽车连接器是连接汽车各个电器与电子设备的重要部件,起到在电子设备和电器之间疏通电路、接通电流的作用。

随着智能化汽车发展,对连接器的质量与可靠性也提出了更高的要求,如何对连接器质量与可靠性进行有效评价,成为汽车主机厂及连接器厂家的迫切需求。

汽车连接器常用检测标准包括USCAR2、USCAR 37、GMW 3191、VW 75174、QJLY J7110195D、QSQR S8-46、QC/T 29106、BAS 523,本文由华碧实验室总结,主要介绍汽车连接器GMW3191-2007的测试标准。

GMW3191-2007是美国通用汽车公司针对汽车连接器制定的测试标准。

规定了电气连接器系统的试验和审核要求。

规定了车辆单孔和多孔连接器、端子和相关元器件在低压下的要求、功能试验和耐久性试验。

GMW3191-2007规定中将连接器通过温度等级、振动等级、密封等级和装配力等级分类。

温度等级:规定了车辆的电气连接系统常用的温度等级。

振动等级:规定了车辆的电气连接系统常用的振动等级。

密封等级:规定了车辆电气连接系统常用的密封等级。

连接器装配力等级:规定了车辆的电气连接系统常用的装配力等级。

GMW3191-2007标准的参考文件包含:外部标准/规范EN60068-2-6EN60068-2-6EN60068-2-6IEC60068-2-11ISO 16750-3ISO 16750-4ISO 9000QS 9000GM集团标准/规范GMI 60206GMW 3059GMW 3172GMW 3232华碧实验室拥有GMW3191-2007汽车连接器全套测试能力,测试项目如下:1、外观检测确保试验样品无损伤和明显缺陷。

2、开裂腐蚀试验用于确定由未电镀的铜锌合金制造的端子对应力腐蚀的敏感性,3、压接完整性目的是通过对压接截面并拍照验证线缆压接的完整性和符合设计要求。

每个新结合的线缆和压接的结构都应使用此步进行截面分析。

汽车连接器测试规范完整版

汽车连接器测试规范标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]汽车连接器测试规范编制(Author):崔远鹏部门(Dept.): PE部电话(Phone): +86 755传真(Fax): +86 755手机(Cell-phone): +86 1E-Mail:首次发行(First Issue)修改日期(Date of revision)版本(Specifications version)修改记录 Revision record目录范围、术语和定义 (4)一般要求 (5)尺寸特性、物料特性、环境温度范围 (7)Header连接器和直接连接零部件 (8)预处理(连接器/接触件循环插拔) (9)物理外观 (10)电连续性监测(瞬断监测) (10)接触件机械性能试验 (12)接触电阻(干电路电阻) (13)电压降 (15)最大电流能力 (16)1008h电流循环 (18)线束拉脱力 (19)连接器插入力/拔出力 (20)连接器插入力/拔出力(无机械辅助的连接器) (22)连接器插入力/拔出力(带机械辅助的连接器) (25)连接器极性防错能力 (26)连接器其它零件如CPA、PLR、locator clip的插入力/拔出力 (26)振动/机械冲击 (28)连接器装配时的喀哒声 (31)连接器塑件(塑件(护套))孔的易受损伤 (31)绝缘电阻 (32)耐压 (33)可焊性 (32)耐焊接热 (34)热冲击 (34)温度/湿度循环 (35)高温试验 (37)低温试验 (39)耐工业溶剂 (39)浸渍试验 (40)压力/真空泄露 (42)盐雾(QC/T 29106) (43)Header连接器针的固定力 (44)连接器安装结构的机械强度 (45)保险丝与连接器的插/拔力 (46)保险丝接触片在保险丝中的固定力 (47)高压水喷射 (47)严酷震动 (49)加速老化试验 (51)恒定湿热 (52)一范围、术语和定义1 范围本规范规定了汽车Header连接器和设备(Device)连接器的技术要求、试验方法。

QCT车用电线束插接器第部分单线片式插接件的尺寸和特殊要求图文稿

Q C T车用电线束插接器第部分单线片式插接件的尺寸和特殊要求文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]Q C/T417.1~417.5-2001(2001-08-21发布,2001-12-01实施)前言本标准参照ISO8092.1~.4系列标准制定。

本标准在车用电线束插接器的总标题下分为五部分:——第1部分:定义,试验方法和一般性能要求(汽车部分)——第2部分:试验方法和一般性能要求(摩托车部分)——第3部分:单线片式插接件尺寸和特殊要求——第4部分:多线片式插接件尺寸和特殊要求——第5部分:用于单线和多线插接的圆柱式插接件尺寸和特殊要求随着我国汽车产品技术水平的不断提高,对电器插接器的要求越来越高,因此,在参照ISO8092.2:1996制定车用电线束插接器试验方法和性能要求标准过程中,汽车整车厂普遍认为ISO8092中对插接器性能要求较低,希望提高性能要求,而这些提高的性能要求,对于摩托车用插接器显得过高,因此,经协商将插接器试验方法和一般性能要求分汽车和摩托车两部分制定,即第1部分:定义,试验方法和一般性能要求(汽车部分),在采用ISO8092.2:1996内容基础上,将部分性能要求提高并相应增加了一些性能要求及相应的试验方法,试验方法除有些直接采用国际标准的内容,其余均采用国家标准及相关行业标准。

第2部分:试验方法和一般性能要求(摩托车部分),技术内容等同采用ISO8092.1996。

QC/T417.3~QC/T417.5分别等同采用ISO8092.1、.3、.4:1996的内容。

本系列标准自实施之日起同时代替QC/T417-1999,QC/T418-1999,QCn29012-1991。

本系列标准由国家机械工业局提出。

本系列标准由全国汽车标准化技术委员会归口。

本系列标准第1部分起草单位:鹤壁天海汽车电气有限公司;主要起草人:王来生、王荣喜。

本系列标准第2部分起草单位:高邮电器厂;主要起草人:何玉光、吴长红、曹俊。

汽车连接器标准QCT1067解析

汽车连接器标准QC/T-1067解析随着中国汽车工业的飞速发展,汽车从满足最初的运输功能,扩展到现在具有非常多的安全性、舒适性功能。

随着功能的增加,作为汽车关键部件的汽车连接器从以前一辆车使用几十个发展到如今一辆车用几百个连接器,一百多个品种;从以前的6.3规格发展到现在的0.64规格。

而这一百多种连接器分布在驾驶室、车身、车门、发动机舱、变速器等地方,因为不同地方连接器的使用温度、振动等级的不同,对连接器的防护等级的要求不同,所以不同的使用环境对连接器的性能要求也不相同。

当前连接器标准非常多,从较早的国际标准ISO 8092、SAE标准USCAR-2,到目前中国最新修订的行业标准QC/T-1067-2017 (替代QC/T-417)。

同时很多的汽车企业也定义了属于自己企业的连接器标准,如大众公司的VW 75174、通用的GMW-3191、上汽集团的SMTC 3 862 001、吉利汽车的Q/JLYJ7110195C等。

连接器标准QC/T-1067对连接器使用环境的定义对于一款连接器,在研发之初都会在其规格书中定义出该连接器的使用环境温度、载流能力、防护等级、抗振等级等规格参数,连接器选型工程师需要了解到不同的使用环境对连接器的不同要求,这一点在目前的使用标准中也有很详细的定义。

QC/T-1067的标准定义见表1~表3:表1 QC/T-1067温度等级表2 QC/T-1067振动等级表3 QC/T-1067密封等级表4 QC/T-1067振动等级关于振动实验,我们主要验证的是连接器系统在模拟实际车载振动条件下的性能是否满足要求,因为在振动或者振动冲击情况下,会引起端子接触面的镀层磨损、正压力衰减、支撑塑料材料的机械性能失效等,所以需要在振动实验中连续监控接触电阻并保证线路中接触电阻超过7Ω(或者1Ω)的时间不能超过1微秒。

对连接器使用环境的定义与分析,我们了解到在对某个功能进行连接器选型时,首先要了解到该功能的使用位置,根据使用位置判断出需要适配的连接器耐受的温度等级、振动等级、防护等级,并进行最佳选型。

汽车电线束的检测与标准解析(QCT29106)

汽车电线束的检测与标准解析(QC/T29106)汽车线束是连接汽车电子电器部件并使之发挥功能的组件,是汽车电路的网络主体,主要由铜制插接件(插头、插座)和塑料护套、电线等组成,插接件与电线压接后安装在塑料护套内,电线以线束捆扎、胶带包裹构成。

电线束在整车中的作用是将电气系统的电源信号和数据信号进行传递和交换,实现电气系统的功能和要求。

汽车线束遍布汽车的各个角落,有在高温环境下工作的发动机线束、机舱线束,有在尘土飞扬、水、泥浸渍环境下工作的底盘线束,有跨接在门与车身之间长期反复伸缩的车门线束,有承载着大功率器件长期满负荷或过载工作的电力线束等,这些线束随着车辆在高温高湿的南方沿海、严寒的东北地区等恶劣的环境下工作,同时经受着电气热负荷、机油汽油的浸蚀、颠簸振动等条件的洗礼。

所以要保证汽车线束的品质,必须从设计、选材、制造工艺、试验及装配等各个环节加以重视。

1 试验标准解析现行的汽车线束标准主要是QC/T29106《汽车低压电线束技术条件》及各企业的企标,试验项目大概有:检验端子与导线或导线接点的压接品质、接点的防水性能、线束的耐高低温及湿热性能、耐盐雾性能及耐振动性能。

如果按照这些条款进行试验,我们会发现试验结果不尽如人意,如QC/T29106中第4.11、4.12条高低温及湿热试验,标准要求在不工作状态下贮存8h,再在常温下放置24h后,检验电线束的包扎是否松散、绝缘护套是否脱开、电线导通率是否为100%;再如第4.14条耐盐雾试验:电线束经48h中性盐雾试验后导通率应为100%,无短路、错路现象;还有振动试验,按QC/T413规定的耐振动性能来试验,但线束如何安放?标准中并未明确,而且振动后检验的内容主要也只是外观,无电性能方面的检验。

如上种种,经过多年的试验发现,这些试验项目不能完全验证线束及其辅材的材质、设计及工艺,不能完全达到试验验证的目的。

2 试验分类汽车线束试验按结构及材料分为接触件试验和线束试验;按试验类别分为机械性能试验、电性能试验、耐环境试验。

CTS-17.01.03-A1-2016汽车连接器技术规范

此项试验仅适用于公端子。将压接后的端子固定,压着部位朝上,如图 2。沿图示方 向施加力(施力值如表 3)并保持 15s 后释放。然后分别将端子旋转 180°和 90°进行测 试。

将护套固定,在轴方向上以 50mm/min 的速度将端子嵌合在护套内实现定位,并测量 嵌合过程的负载。测试过程中电线不能弯曲。

对于防水件,应配合对应防水栓测量。 6.3.9 护套离脱力

取一对对插护套,将公端护套固定,在轴方向上以 50mm/min 的速度使母端护套离脱, 测量离脱所必需的负载。

对于有锁合装置的防水连接器,在不激活该装置并移除连接器密封圈的情况下,再对 其进行评估。

本文件内容属于长安公司机密,无长安公司正式书面授权,任何单位或个人不得扩散或泄露。

长安汽车工程技术规范文件 Engineering Technical Specification of Changan Automobile Co. Ltd

汽车连接器技术规范

1.范围(必须写明该文件规定了什么、适用于什么) 本文件规定了汽车连接器的术语和定义、要求、试验方法、检验规则、标志、包装、

4.定义(定义需包含该零部件定义图) 下列术语和定义适用于本文件。

3.1 端子 一种用于信号传递、能量导通的金属介质,可分为公端子和母端子。

3.2 电线附件 端子与导线压接后的组合体,见图 1。

1

长安汽车工程技术规范文件 Engineering Technical Specification of Changan Automobile Co. Ltd

国内汽车电气电子标准化工作最新状态

国内汽车电气电子标准化工作最新状态许秀香(中国汽车技术研究中心,天津 300300)中图分类号:U463.6 文献标志码:A 文章编号:1003-8639(2017)07-0050-05为顺应汽车工业快速发展、电子技术和产品井喷增长的形势和需求,近年来全国汽车标准化技术委员会快速推进汽车电气电子标准化工作,积极应对产品快速发展对标准化的需求,紧密跟踪国际标准(ISO/TC 22/SC 3 和ISO/TC 22/SC 32)的发展变化,开展了大量国际标准的研究、分析和转化工作。

无论是基础性标准还是产品类标准,无论是推荐性标准还是强制标准,特别是在基础性标准和电路系统标准方面都有很多新的标准项目正在推出或处在制定和报批过程中。

此外,随着技术的发展,一些老的产品在淘汰,相对应的一些老标准也给予废止。

为便于行业广大企业了解和跟踪汽车电气电子标准化工作的总体现状、掌握标准的实时信息,本文将现行标准和标准制修订情况的最新信息进行了归纳整理(表1),希望对行业产品研发、试验、生产以及行业标准化工作推进提供参考和方便。

收稿日期:2017-06-20作者简介:许秀香(1965-),女,高级工程师,从事汽车电气电子标准研究工作。

表1 现行汽车电气电子标准及其制修订状态标准号标准名称制修订情况采用国际标准或法规情况一、强制性标准GB 15742—2001机动车用喇叭的性能要求及试验方法正在修订报批93/30/EEC ECE R28GB 5082—2008 汽车用车速表ECE R39GB ××××道路车辆 电磁兼容性要求和试验方法正在报批ECE R10GB ××××乘用车轮胎气压监测系统(TPMS)的性能要求和试验方法正在报批二、推荐性标准1)电路系统方面部件及组件标准GB/T 5053.1—2006 道路车辆 牵引车与挂车之间电连接器 7芯24V标准型(24N)ISO1185GB/T 5053.2—2006 道路车辆 牵引车与挂车之间电连接器 7芯12V标准型(12N)ISO1724GB/T 5053.3—2006道路车辆 牵引车与挂车之间电连接器 定义、试验方法和要求ISO4091GB/T 5054.1—2008道路车辆 多芯连接电缆 第1部分:普通护套电缆的性能要求和试验方法ISO 4141-1GB/T 5054.2—2008道路车辆 多芯连接电缆 第2部分:高性能护套电缆的性能要求和试验方法ISO4141-2GB/T 5 054.3—2006道路车辆 多芯电缆线 第3部分:无屏蔽护套低压电缆线的结构、尺寸和标记ISO4141-3GB/T 5054.4—2008道路车辆 多芯连接电缆 第4部分:螺旋电缆组件的弯折试验方法和要求ISO4141-4GB/T 20716.1—2006道路车辆 牵引车和挂车之间的电连接器 第1部分:24V标称电压车辆的制动系统和行走系的连接ISO7638-1GB/T 20716.2—2006道路车辆 牵引车和挂车之间的电连接器 第2部分:12V标称电压车辆的制动系统和行走系的连接ISO7638-2GB/T 20717—2006道路车辆 牵引车和挂车之间的电连接器 24V15芯型ISO12098GB/T 20718—2006道路车辆 牵引车和挂车之间的电连接器 12V13芯型ISO11446标准号标准名称制修订情况采用国际标准或法规情况GB/T 28542—2012道路车辆应急起动电缆GB/T 25085—2010道路车辆 60 V 和 600 V 单芯电线准备修订ISO6722 GB/T 25087—2010道路车辆 圆形、屏蔽和非屏蔽的60V和600V多芯护套电缆准备修订ISO14572 GB/T 25089—2010道路车辆 数据电缆ISO/TS16553 GB/T 25086—2010道路车辆—牵引车和挂车之间的电连接器 12V 7芯辅助型(12S)ISO3732 GB/T 25088—2010道路车辆—牵引车和挂车之间的电连接器 24V 7芯辅助型(24S)I ISO3731 GB/T 31465.1 —2015道路车辆 熔断器 第1部分:定义和通用试验要求ISO 8820-1 GB/T 31465.2 —2015道路车辆 熔断器 第2部分:用户指南ISO 8820-2 GB/T 31465.3 —2015道路车辆 熔断器 第3部分:片式熔断器 ISO 8820-3 GB/T 31465.4 —2015道路车辆 熔断器 第4部分:插座式和螺栓式熔断器ISO 8820-4 GB/T 31465.5 —2015道路车辆 熔断器 第5部分:板型熔断器ISO 8820-5 GB/T 31465.6—2017道路车辆 熔断器 第6部分:螺栓式高压熔断器ISO 8820-8 GB/T 31465.7—2017道路车辆 熔断器 第7部分:短引脚式熔断器ISO 8820-9 GB/T ××××道路车辆诊断连接器正在报批ISO15031-3QC/T 1067.1-2016汽车电线束和电气设备用连接器 第1部分:定义、试验方法和一般性能要求ISO8092 USCAR-2QC/T 1067.2-2016汽车电线束和电气设备用连接器 第2部分:插头端子的型式和尺寸ISO8092QC/T 1067.3-2016汽车电线束和电气设备用连接器 第3部分:电线接头的型式、尺寸和特殊要求QC/T 1067.4—×××汽车电线束和电气设备用连接器 第4部分:设备连接器(插头)型式、尺寸和特殊要求正在立项QC/T 1067.5—×××汽车电线束和电气设备用连接器 第5部分:设备连接器(插座)型式、尺寸和特殊要求正在立项QC/T 29106—2014 汽车电线束技术条件QC/T 220—2014 汽车用易熔线技术条件QC/T 951—2013 汽车用电路断电器QC/T 695—2002 汽车通用继电器正在修订QC/T 978—2014 汽车起动机用辅助控制继电器技术条件QC/T 198—2014 汽车用开关通用技术条件QC/T 218—2017 汽车用转向管柱上组合开关技术条件QC/T 20—1992 汽车用气压式制动灯开关技术条件QC/T 632—2000 汽车用翘板式开关技术条件QC/T 504—1999 汽车用点火开关技术条件QC/T 707—2004 车用中央电气接线盒技术条件QC/T 427—2013 汽车用电源总开关技术条件QC/T 810—2009 汽车起动机电磁开关技术条件QC/T 1037—2016道路车辆用高压电缆QC/T 414—2016汽车电线(电缆)的颜色规定和型号编制方法2)用电器方面部件及系统标准GB/T 26776—2011道路车辆 3.5 t以上的商用车报警系统ISO15763 QC/T 949—2013车载音频播放器技术条件GB/T 26775—2011 车载音视频系统通用技术条件GB/T 21436—2008汽车泊车测距警示装置GB/T 26149—2010基于胎压监测模块的汽车轮胎气压监测系统QC/T 30—2004 机动车用电喇叭技术条件表1 (续)标准号标准名称制修订情况采用国际标准或法规情况QC/T 415—2016 汽车用点烟器 技术条件QC/T 16—2016 点火线圈通用技术条件GB/T 26673—2011点火系统电气特性试验方法ISO6518-2 QC/T 967—2014 汽油机进气道喷射式喷油器QC/T 979—2014 汽车电气电子设备防护用防水透气组件QC/T 773—2006汽车散热器电动风扇技术条件QC/T 806—2008汽车空调压缩机用电磁离合器技术条件QC/T 29090—1992 汽车用刮水电动机技术条件QC/T 548—1999 汽车用洗涤电动机 技术条件QC/T 708—2004 汽车空调风机技术条件正在修订QC/T 731—2005汽车用起动机技术条件GB/T 26674—2011道路车辆起动机电气特性试验方法ISO8856 QC/T 501—2015 汽车信号闪光器技术条件QC/T 550—1999 汽车用蜂鸣器QC/T 549—1999 汽车倒车报警器QC/T 977—2014 汽车电子油门踏板总成技术条件QC/T 1073.1-2017汽车用加速度传感器 第1部分:线加速度传感器QC/T 1072-2017汽车用档位传感器QC/T 803-2017车用氧传感器QC/T 1039—2016汽车空调用阳光传感器QC/T 830—2010 汽车高压气体放电灯用电子镇流器QC/T 1014-2015汽车、摩托车起动电机用换向器QC/T 1015-2015汽车空调控制器QC/T 967-2014汽油机进气道喷射式喷油器QC/T 2038—2016汽车用发光二极管(LED)及模组QC/T 1036—2016汽车电源逆变器QC/T 1035—2016汽车发动机用电子节气门体技术条件QC/T 208—2007 汽车用温度报警器QC/T 217—2007 汽车用压力报警器QC/T 727—2017汽车、摩托车用仪表QC/T 14—2009汽车用轮胎气压表QC/T 462—2009汽车发动机工作小时表QC/T 820—2009 汽车、摩托车仪表用步进电机QC/T 783—2007汽车、摩托车用车速传感器准备修订QC/T 823—2009 汽车、摩托车用燃油传感器准备修订QC/T 821—2009 汽车用发动机冷却水及润滑油温度传感器准备修订QC/T 822—2009汽车用发动机润滑油压力传感器准备修订QC/T 824—2009 汽车用转速传感器正在修订QC/T 29032—2013汽车用空气滤清器堵塞报警传感器QC/T 213—2007 汽车、摩托车仪表术语QC/T 215—2007 汽车、摩托车仪表型号编制方法GB/T ××××汽车自动变速器用高速开关电磁阀正在报批QC/T ××××汽车用传声器正在立项表1 (续)标准号标准名称制修订情况采用国际标准或法规情况QC/T ××××汽车用天线放大器正在起草QC/T ××××汽车前照明用调光电机正在制定QC/T ××××汽车用液晶仪表正在立项QC/T ××××汽车用USB功率电源适配器正在制定QC/T ××××汽车用摄像头正在制定QC/T 1084-2017汽车电动助力转向装置用传感器QC/T 1083-2017汽车电动助力转向装置用控制器QC/T 1082-2017汽车电动助力转向装置用电动机3)供电系统方面部件标准QC/T 729—2005汽车用交流发电机技术条件GB/T 26672—2011道路车辆 带调节器的交流发电机试验方法ISO8854 QC/T 774—2006汽车交流发电机用电子电压调节器技术条件QC/T 706—2004 机动车用硅雪崩整流二极管技术条件QC/T422—2000机动车用硅整流二极管QC/T 1034—2016汽车交流发电机用整流桥4)基础性标准GB/T 28046.1—2011道路车辆 电气及电子设备的环境条件和试验 第1部分:一般规定ISO16750-1 GB/T 28046.2—2011道路车辆 电气及电子设备的环境条件和试验 第2部分:电气负荷正在修订ISO16750-2 GB/T 28046.3—2011道路车辆 电气及电子设备的环境条件和试验 第3部分:机械负荷ISO16750-3 GB/T 28046.4—2011道路车辆 电气及电子设备的环境条件和试验 第4部分:气候负荷ISO16750-4 GB/T 28046.5—2011道路车辆 电气及电子设备的环境条件和试验 第5部分:化学负荷ISO16750-5 GB/T 28045—2011道路车辆 42V供电电压的电气和电子设备 电气负荷准备修订ISO21848 GB/T 30038—2013道路车辆 电气电子设备防护等级(IP代码)ISO20653 GB/T 29259—2012车辆电磁兼容术语GB/T33014.1—2016道路车辆 电气/电子部件对窄带辐射电磁能的抗扰性试验方法 第1部分:一般规定ISO11452-1GB/T33014.2—2016道路车辆 电气/电子部件对窄带辐射电磁能的抗扰性试验方法 第2部分:电波暗室法ISO11452-2GB/T33014.3—2016道路车辆 电气/电子部件对窄带辐射电磁能的抗扰性试验方法 第3部分:横电磁波(TEM)小室法ISO11452-3GB/T33014.4—2016道路车辆 电气/电子部件对窄带辐射电磁能的抗扰性试验方法 第4部分:大电流注入(BCI) 法ISO11452-4GB/T33014.5—2016道路车辆 电气/电子部件对窄带辐射电磁能的抗扰性试验方法 第5部分:带状线法ISO11452-5GB/T33012.1—2016道路车辆 车辆对窄带辐射电磁能的抗扰性试验方法 第1部分:一般规定ISO11451-1GB/T33012.2—2016道路车辆 车辆对窄带辐射电磁能的抗扰性试验方法 第2部分:车外辐射源法ISO11451-2GB/T33012.3—2016道路车辆 车辆对窄带辐射电磁能的抗扰性试验方法 第3部分:车载发射机模拟法ISO11451-3GB/T33012.4—2016道路车辆 车辆对窄带辐射电磁能的抗扰性试验方法 第4部分:大电流注入(BCI) 法ISO11451-4 GB/T 19951—2005道路车辆-静电放电产生的电骚扰试验方法正在修订报批ISO 10605 GB/T 21437.1-2008道路车辆 由传导和耦合引起的电骚扰 第1部分:定义和一般描述准备修订ISO7637-1GB/T 21437.2-2008道路车辆 由传导和耦合引起的电骚扰 第2部分:沿电源线的电瞬态传导准备修订ISO7637-2GB/T 21437.3-2012道路车辆 由传导和耦合引起的电骚扰 第3部分:除电源线外的导线通过容性和感性耦合的电瞬态发射准备修订ISO7637-3表1 (续)。

QCT汽车低压电线束技术条件

QC/T 29106-2004(2004-02-10发布,2004-08-01实施)代替QC/T 29106-1992?前言本标准是QC/T 29106-1992《汽车用低压电线束技术条件》的修订版本。

本标准修订过程中以德国、法国、韩国等国家同行业的企业标准为主要参考对象。

本标准自实施之日起,同时代替QC/T29106-1992。

本标准与QC/T 29106-1992相比,主要变化如下:——增加了引用标准GB/T 13527.2、HG 2196、QB/T 2423和QC/T 238。

——术语和定义中增加了"干区"、"湿区"、"刺破连接",并在技术要求中增加了相应的规定。

——增加了压接接点横断面的技术要求。

——增加了导体标称截面积规格和与其对应的拉力值。

——增加了密封塞压接的技术要求。

——对电线束的使用环境温度、耐高低温性能、耐湿热性能、耐振动性能、耐盐雾性能及对应的试验方法作了修改。

——增加了耐温度变化性能要求。

——将耐油性能要求改为耐工业溶剂性能要求。

——出厂检验增加了"接点防水"、"无焊料焊接接点撕裂力"、"密封塞压接"项目的检验。

——对型式检验产品的抽样方法、编组、检验项目和检验顺序作了修改。

本标准由中国汽车工业协会提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春市灯泡电线有限公司负责起草。

本标准主要起草人:孙玉德、汤曼如、方兴亚、姜树森、张杰、钱程。

QC/T 29106-2004汽车低压电线束技术条件1 范围本标准规定了汽车用低压电线束(以下简称电线束)的要求、试验方法、检验规则、标志、包装、储存和保管。

本标准适用于标称电压低于50V的各种汽车用电线束(含单根线)。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容),或修订版均不适用于本标准。

GMW3191-2007汽车连接器标准解析

GMW3191-2007汽车连接器标准解析汽车连接器是连接汽车各个电器与电子设备的重要部件,起到在电子设备和电器之间疏通电路、接通电流的作用。

随着智能化汽车发展,对连接器的质量与可靠性也提出了更高的要求,如何对连接器质量与可靠性进行有效评价,成为汽车主机厂及连接器厂家的迫切需求。

汽车连接器常用检测标准包括USCAR2、USCAR 37、GMW 3191、VW 75174、QJLY J7110195D、QSQR S8-46、QC/T 29106、BAS 523,本文由华碧实验室总结,主要介绍汽车连接器GMW3191-2007的测试标准。

GMW3191-2007是美国通用汽车公司针对汽车连接器制定的测试标准。

规定了电气连接器系统的试验和审核要求。

规定了车辆单孔和多孔连接器、端子和相关元器件在低压下的要求、功能试验和耐久性试验。

GMW3191-2007规定中将连接器通过温度等级、振动等级、密封等级和装配力等级分类。

温度等级:规定了车辆的电气连接系统常用的温度等级。

振动等级:规定了车辆的电气连接系统常用的振动等级。

密封等级:规定了车辆电气连接系统常用的密封等级。

连接器装配力等级:规定了车辆的电气连接系统常用的装配力等级。

GMW3191-2007标准的参考文件包含:外部标准/规范EN60068-2-6EN60068-2-6EN60068-2-6IEC60068-2-11ISO 16750-3ISO 16750-4ISO 9000QS 9000GM集团标准/规范GMI 60206GMW 3059GMW 3172GMW 3232华碧实验室拥有GMW3191-2007汽车连接器全套测试能力,测试项目如下:1、外观检测确保试验样品无损伤和明显缺陷。

2、开裂腐蚀试验用于确定由未电镀的铜锌合金制造的端子对应力腐蚀的敏感性,3、压接完整性目的是通过对压接截面并拍照验证线缆压接的完整性和符合设计要求。

每个新结合的线缆和压接的结构都应使用此步进行截面分析。

汽车QCT29106-2002端子压接标准

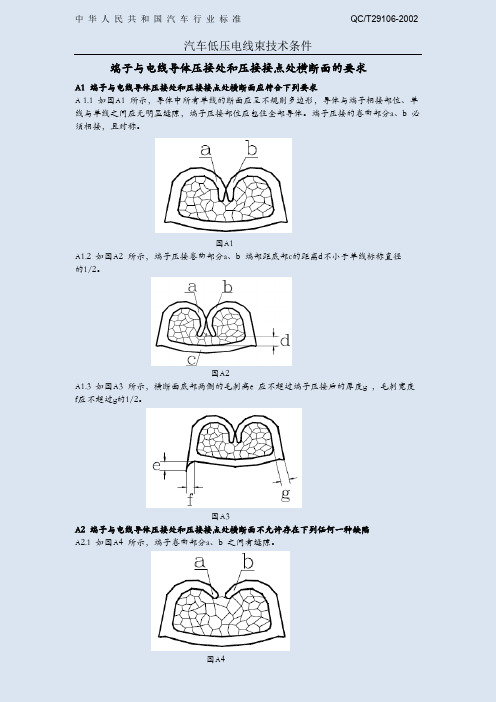

端子与电线导体压接处和压接接点处横断面的要求

A1 端子与电线导体压接处和压接接点处横断面应符合下列要求

A 1.1 如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位、单线与单线之间应无明显缝隙,端子压接部位应包住全部导体。

端子压接的卷曲部分a、b 必须相接,且对称。

图A1

A1.2 如图A2 所示,端子压接卷曲部分a、b 端部距底部c的距离d不小于单线标称直径

的1/2。

图A2

A1.3 如图A3 所示,横断面底部两侧的毛刺高e 应不超过端子压接后的厚度g ,毛刺宽度f应不超过g的1/2。

图A3

A2 端子与电线导体压接处和压接接点处横断面不允许存在下列任何一种缺陷

A2.1 如图A4 所示,端子卷曲部分a、b 之间有缝隙。

图A4

A2.2 如图A5 所示,端子卷曲a 或b 的端部与端子其他部位相接。

图A5

A2.3 如图A6 所示,横断面上端子压接部位出现裂纹h 。

图A6

图A6。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车连接器标准QC/T-1067解析

随着中国汽车工业的飞速发展,汽车从满足最初的运输功能,扩展到现在具有非常多的安全性、舒适性功能。

随着功能的增加,作为汽车关键部件的汽车连接器从以前一辆车使用几十个发展到如今一辆车用几百个连接器,一百多个品种;从以前的6.3规格发展到现在的0.64规格。

而这一百多种连接器分布在驾驶室、车身、车门、发动机舱、变速器等地方,因为不同地方连接器的使用温度、振动等级的不同,对连接器的防护等级的要求不同,所以不同的使用环境对连接器的性能要求也不相同。

当前连接器标准非常多,从较早的国际标准ISO 8092、SAE标准USCAR-2,到目前中国最新修订的行业标准QC/T-1067-2017 (替代QC/T-417)。

同时很多的汽车企业也定义了属于自己企业的连接器标准,如大众公司的VW 75174、通用的GMW-3191、上汽集团的SMTC 3 862 001、吉利汽车的Q/JLY

J7110195C等。

连接器标准QC/T-1067对连接器使用环境的定义

对于一款连接器,在研发之初都会在其规格书中定义出该连接器的使用环境温度、载流能力、防护等级、抗振等级等规格参数,连接器选型工程师需要了解到不同的使用环境对连接器的不同要求,这一点在目前的使用标准中也有很详细的定义。

QC/T-1067的标准定义见表1~表3:

表1 QC/T-1067温度等级

表2 QC/T-1067振动等级

表3 QC/T-1067密封等级

表4 QC/T-1067振动等级

关于振动实验,我们主要验证的是连接器系统在模拟实际车载振动条件下的性能是否满足要求,因为在振动或者振动冲击情况下,会引起端子接触面的镀层磨损、正压力衰减、支撑塑料材料的机械性能失效等,所以需要在振动实验中连续监控接触电阻并保证线路中接触电阻超过7Ω(或者1Ω)的时间不能超过1微秒。

对连接器使用环境的定义与分析,我们了解到在对某个功能进行连接器选型时,首先要了解到该功能的使用位置,根据使用位置判断出需要适配的连接器耐受的温度等级、振动等级、防护等级,并进行最佳选型。

连接器标准QC/T-1067对连接器机械性能的定义

目前连接器标准中机械性能主要集中在以下几点:端子本身的抗弯强度;端子与端子之间的插拔力;端子与连接器之间的插入力、保持力、止推力、极化实验;连接器与连接器之间的插入力、分离力、解锁力、极化实验;连接器端子二次锁(TPA)装配力、保持力;连接器二次锁止结构(CPA)装配力、保持力;连接器助力结构机械强度;连接器固定结构机械强度;密封圈的保持力;板端插针保持力。

表5 QC/T-1067振动等级

注:NA 表示在对应标准中无定义。

表6 QC/T-1067标准20项机械性能实验项目

连接器标准QC/T-1067对连接器电性能的定义

连接器电性能主要是端子之间的微电流接触电阻、电压降性能;连接器本身的绝缘电阻、绝缘介电强度,这些性能主要在后期的连接器环境性能中配合着组合实验一并验证。

同时对于端子本身性能优缺点,标准中还分别定义有最大载流能力与1008h电流循环性能,该性能将作为端子耐久性能的重要参考依据。

连接器标准端子接触电阻与电压降在标准中的定义

标准中对电压降的要求,无论哪种规格的连接器端子都要求插头、插座之间通过有效接触后,电压降不超过50mV;

表7 QC/T-1067接触电阻、电压降定义

注:在任何情况下,连接器总电阻不能超过20mΩ。

连接器绝缘电阻与绝缘介电强度在标准中的定义

绝缘电阻是为了保证在连接器里面相邻的2个端子之间有一定的电绝缘性,绝缘介电强度是为了验证连接器本身的电气绝缘性能。

①绝缘电阻:在500V电压,相邻端子之间绝缘电阻≥100MΩ;②绝缘介电强度:在交流1000V、直流1600V 电压下,持续1min相邻端子之间以及端子与连接器塑料外壳之间不能有介质断裂或击穿现象,电流泄露≤1mA。

连接器最大载流能力与1008h电流循环

最大载流能力测试,是为了验证单对端子在一定温度下,在不超过最大温升与最大接触电阻的前提下,所能承载的最大电流。

1008h电流循环是端子的加速老化试验,通过1008次最大电流加热与零电流冷却循环,验证插头端子与插座端子接触面、端子尾部与导线压接处经过热胀冷缩循环、氧化、应力松弛等环境作用下后整体的温升、接触电阻是否满足性能要求。

①、QC /T-1067在定义最大载流能力时,明确提出在通电流过程中,当电流使端子对达到接触电阻最大值或者温升达到55℃时,记录此处电流,并乘以90%就是此端子的最大载流。

同时,所测最大电流需要乘以80%作为降额曲线中的电流参考值,在降额曲线中的边界条件分别为导线最大对应条件下的最大承载电流(Current load capacity of cable used)与端子使用的极限温度(Temperature Limit of Terminal)。

②、1008h电流循环实验中,端子接触电阻不能超过规定值,端子温升不能超过55℃。

连接器标准对连接器环境性能的定义

从目前的标准中,分析发现连接器的环境实验都是结合机械性能实验、电气性能实验来一起验证的组合实验,其中比较重要的环境试验项目包括老化实验、湿度循环实验、温度冲击实验(温度快速变化实验)、盐雾实验,同时针对防水连接器还有耐化学试液、水密性、气密性、高压水喷射等实验检测项目,如下将以防水连接器的经典组合实验进行分析。

连接器热老化组合实验

高温老化测试,是为了验证连接器总成中端子的金属材质、连接器的塑料材质、密封圈的橡胶材质在经过1008h最大工作温度后,相应的变化对连接器密封性能、电气性能、机械性能的影响,特别是密封圈的压缩永久变形与端子的悬臂梁的塑性变形对连接器关键性能的影响。

表8 热老化(防水连接器)实验顺序

连接器耐化学组合实验

耐化学测试,是为了试验评估密封连接器总成在浸入车辆内和周围常见的各种液体中时的密封性能和材料兼容性是否满足要求。

表9 耐化学性组合实验顺序

注:数字代表实验先后顺序。

连接器耐热冲击(温度快速变化)组合实验

耐热冲击测试:大家都知道,一般的车载连接器总成由多种材料组织,壳体由塑料材料PBT、PA66及增强材料制造而成;端子等导电部件一般选用黄铜、青铜、铜合金制造而成;密封圈选用硅橡胶制造而成。

这些材料在经过温度的高低变化后因为热胀冷缩会有相应膨胀与收缩,在端子的接触表面会形成磨损与微动,通过温度快速变化实验模拟车载条件就是为了验证经过这种温度冲击试验后,产品的变化会不会导致连接器总成功能失效。

表10 耐热冲击组合实验顺序

注:数字代表实验先后顺序。

通过QC/T-1067连接器标准解读,汽车上对于不同环境温度、使用功能、安装位置在选择连接器时都不相同。

从连接器的使用角度上分析,各使用环节关注连接器性能侧重点也不同,对于线束装配现场,更关注连接器的机械性能,例如端子的插拔力、TPA的保持力、装配力等;对于整车装配现场,更关注连接器与连接器之间的机械性能,例如连接器的装配力、解锁力、连接器CPA装配力等;对于整车性能要求,更关注连接器的耐久性能。

全面了解连接器的特点及作用才能合理选择、运用连接器并保证连接器在电气回路中的稳定性和安全性。

华碧实验室以强大的技术团队,可以帮助企业对汽车连接器的设计过程和设计结果进行评估,并对设计结果是否达成设计目标及连接器产品进行试验验证。

华碧实验室测试能力及各主机厂对汽车连接器验收标准:

华碧实验室欢迎沟通交流。