(完整word版)连杆激光涨断工艺

(完整word版)涨断连杆工艺

连杆分离面的涨断工艺(CRACKING TECHNOLOGY)是把连杆盖从连杆本体上断裂而分离开来。

它不是用铣、锯或拉这类传统切削加工方法,而是对连杆大头孔的断裂线处先加工出两条应力集中槽子(或在毛坯时就做出沟槽),然後带楔形的压头往下移动进入连杆大头孔,连杆大头孔与压头之间还有一对半圆套筒。

当压头往下移动时对连杆大头孔产生径向力,这样就使其在槽子处出现裂缝,在径向力的继续作用下,裂缝也继续扩大,最终把连杆盖从连杆本体上涨断而分离出来.连杆涨断工艺的实用性取决於其分离面的可装配性。

最理想的连杆及连杆盖涨断後的分离面,是不带任何塑性变形的脆性断裂,使其可装配性达致最佳。

影响其脆性断裂的因素很多,如断裂速度及材料等。

至於连杆采用涨断工艺时对其材料的要求,据德国KREBSOEGE公司的研究结果,烧结粉末金属连杆的可涨断性较好,也是连杆涨断工艺首先在粉末金属连杆上推行的原因。

铸铁连杆最适宜的材料是GTS65-70,锻钢连杆的材料是70号钢。

但是,70号钢锻造连杆在涨裂时,不带塑性变形的脆性断裂以及70号钢的切削加工,将是该工艺的难点。

连杆分离面涨断工艺的几个工艺问题*断裂槽的加工工艺连杆断裂槽加工有两种工艺:拉削加工和激光加工)。

采用拉削方法加工连杆大头孔的两条槽子,由於拉刀随着加工时间长而磨损,被拉削的槽子形状也随之而变化。

槽子形状的变化又影响连杆大头孔在涨断後的变形。

由於被拉削的两个断裂槽形状不一样,在连杆分离面断裂时会出现一个分离面已断开,而另一个分离面尚未完全断开的现象。

采用激光加工连杆大头孔的两条槽子,可保持形状一致,也就保证了连杆大头孔在涨断後的变形也是一致。

同时,激光加工的柔性好,加工运行的费用也小。

所以,现在很多汽车公司如上海大众汽车公司等,都倾向采用激光加工连杆断裂槽。

*断裂槽的槽深德国ALFING机床公司的研究表明,连杆大头孔在涨断後的圆度和楔力,与大头孔预加工的槽子深度有关。

由图可知断裂槽的深度大,则连杆大头孔在涨断後的变形小及涨断时的楔力小。

高速柴油机连杆胀断工艺设计说明书

高速柴油机连杆胀断工艺设计说明书1. 引言高速柴油机是一种能够实现高效能和高功率输出的发动机,而连杆是高速柴油机中关键的部件之一。

连杆的胀断是指连杆在工作过程中由于长期受到重压和高温的影响,导致连杆出现断裂现象。

为了避免连杆胀断,需要进行工艺设计和改进。

本文将介绍高速柴油机连杆胀断工艺设计的相关内容。

2. 连杆胀断的原因分析连杆胀断的主要原因是由于连杆工作时受到高温和高压力的冲击,导致连杆内部产生过大的应力,超出材料的承受能力而发生断裂。

常见的原因有以下几个方面:- 过高的工作温度和压力:高速柴油机在工作时,由于燃烧产生的高温和高压力会对连杆产生巨大的冲击力,导致连杆内部应力集中,从而引发胀断。

- 连杆材质问题:连杆的材料不同,其承受能力也不同。

如果选用质量较差的材料,容易导致连杆胀断。

- 连杆设计不合理:连杆设计中的结构和力学参数对于其承受能力有着重要影响。

如果设计不合理,容易造成连杆胀断。

3. 工艺设计改进措施为了解决连杆胀断问题,我们可以采取以下几个方面的改进措施:- 优化材料选择:选择高强度、高硬度和高耐热性的材料作为连杆材料,以增加连杆的承受能力。

- 调整工作温度和压力:通过优化燃烧过程和冷却系统,降低高速柴油机的工作温度和压力,减轻连杆的负荷。

- 设计合理的连杆结构:根据高速柴油机的工作特点和承受力分析,合理设计连杆的结构和几何参数,使其能够承受更大的负荷。

- 强化连杆的加工工艺:在连杆的制造过程中,采用先进的热处理技术、表面处理技术和精密加工工艺,提高连杆的强度和耐磨性。

4. 工艺设计实施过程工艺设计的实施过程包括以下几个步骤:1) 进行材料研究: 对不同材料的机械性能、热处理性能和耐磨性等进行综合评估,选择合适的材料作为连杆材料。

2) 设计连杆结构: 根据高速柴油机的工作参数和力学分析,进行连杆的结构设计,包括长度、直径、连接方式等。

3) 进行热处理和表面处理: 根据选定的材料,使用适当的热处理工艺,提高连杆的硬度和强度;同时,采用表面处理技术,增加连杆的耐磨性和抗腐蚀性。

第二章_发动机连杆胀断工艺内容

第二章发动机连杆胀断工艺内容2.1 基本概念及分类2.1.1 基本概念发动机连杆胀断工艺是对连杆杆身和连杆盖结合面进行无屑断裂剖分加工的一种新工艺,即锻造后的连杆毛坯,在实施断裂剖分之前,先粗镗连杆大头孔,然后在其预定断裂处加工两个对置的沟槽,为应力集中点。

随后,将连杆大头孔套装到一台进行断裂剖分的装置的两个半芯轴上,并将连杆进行定位和夹紧。

然后利用冲击力,将用来胀裂连杆的楔插入上述半芯轴中,此时在楔的冲击下,连杆的大头孔在沟槽处被断裂剖分为连杆体和连杆盖。

这种新工艺,使分离后的连杆和连杆盖能直接在断裂面处自然精确合装,无需加工配合面,达到了减少加工工序和减少加工机床的目的。

此外,除连杆剖分面具有较高的配合精度外,还由于其剖分接触面是凸凹不平的,大大提高了接触面积,从而提高了连杆承载能力。

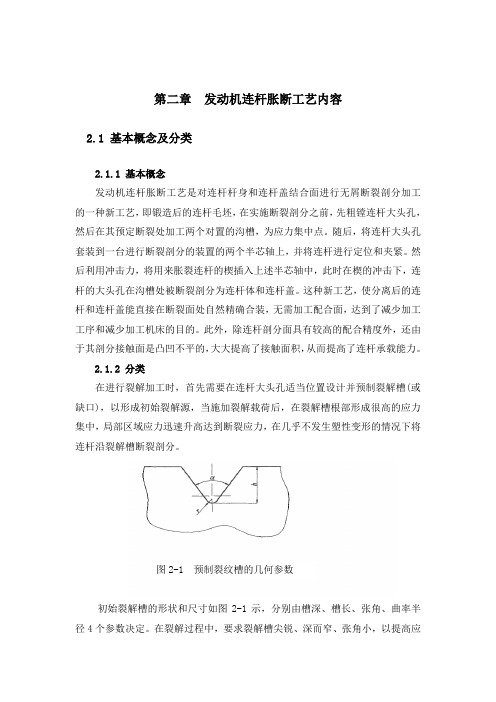

2.1.2 分类在进行裂解加工时,首先需要在连杆大头孔适当位置设计并预制裂解槽(或缺口),以形成初始裂解源,当施加裂解载荷后,在裂解槽根部形成很高的应力集中,局部区域应力迅速升高达到断裂应力,在几乎不发生塑性变形的情况下将连杆沿裂解槽断裂剖分。

图2-1 预制裂纹槽的几何参数初始裂解槽的形状和尺寸如图2-1示,分别由槽深、槽长、张角、曲率半径4个参数决定。

在裂解过程中,要求裂解槽尖锐、深而窄、张角小,以提高应力集中系数,有效降低裂解加工载荷,从而减少裂解过程中因塑性变形而导致的连杆大头孔失圆,避免裂解缺陷,保证裂解加工质量。

因此,对初始裂解槽的合理设计,能有效提高缺口效应与应力集中系数,继而降低裂解力,提高裂解效率与质量。

发动机连杆胀断工艺按照裂解槽的加工方式可分为三种:机械加工初始裂解槽、线切割加工初始裂解槽和激光加工初始裂解槽三种。

2.1.2.1 机械加工初始裂解槽机械加工裂解槽是以推/拉削加工为主,如图2-2所示。

在切削过程中,通过刀柄上安装的刀具对裂解槽进行分层切削,从拉刀端头开始刀柄上每层刀具依次递增量为0.1 mm ,刀片数量根据裂解槽的深度来决定,并且裂解槽的张角、曲率半径均由推/拉刀具刃口来决定。

涨断连杆

先进的加工工艺是满足发动机性能要求的重要基础和提高发动机产品竞争力的有效途径。

连杆胀断技术(也称连杆裂解技术)是2 0世纪9 0 年代在汽车工业发达国家发展成熟起来的一种连杆制造新工艺,是对传统的连杆加工工艺的重大变革,并成为一个国家发动机连杆制造业发展水平的重要标志。

要实现连杆的胀断加工,首先必须正确地选用连杆材料,因为材料不仅决定了零件的使用性能,而且影响零件加工制造的全工艺过程。

1 连杆胀断加工工艺连杆胀断技术的原理是基于断裂力学和应力集中理论,首先将整体锻造的连杆粗加工后,先加工螺栓孔,并在大头孔内侧人为加工出两条对称的预制裂纹槽(也称应力槽),形成宏观裂纹缺口,利用材料对缺口显著的敏感性使连杆在预制裂纹槽根部形成高度应力集中然后由楔形铁向下推动胀套在连杆大、小头孔中心连线的轴线方向产生压力,使预制裂纹槽启裂并快速扩展,在几乎不发生塑性变形的情况下达到连杆本体与连杆盖分离的目的,由于缺口处规则断裂,断裂面呈现犬牙交错的特征,利用断裂面的相互啮合进行定位,装配螺栓后再精加工大,小头孔,完成其他后续与传统工艺相同的加工工序。

无需传统加工的切断、结合面的拉削与磨削等工艺不再加工定位销孔,省去了螺栓孔的铰、镗等精加工。

因此,具有加工工序少、节省加工设备、节能、节材、产品质量高、生产成本低、拆装方便、适合大批量规模化生产等优点,同时还可以减少占地面积、减少废品率等,其经济效益十分可观。

此外,由于连杆胀断后,断裂分离面凸凹不平,增大了接合面的面积,同时可以保证大头孔具有较高的圆度,可增强连杆的承载能力和抗剪切能力,装配质量提高,对提高发动机整体生产技术水平具有重要作用。

2 胀断连杆材料连杆的材料及金相组织不仅决定连杆产品的性能和切削性,而且影响胀断加工质量。

胀断加工工艺要求大头孔不能产生明显的塑性变形,以保证精加工后大头孔的圆度要求。

因此,在保证连杆强韧综合性能指标的前提下,限制连杆的韧性指标,使断口呈现脆性断裂特性,以便具有良好的啮合性。

涨断连杆工艺

连杆分离面的涨断工艺(CRACKING TECHNOLOGY)是把连杆盖从连杆本体上断裂而分离开来。

它不是用铣、锯或拉这类传统切削加工方法,而是对连杆大头孔的断裂线处先加工出两条应力集中槽子(或在毛坯时就做出沟槽),然後带楔形的压头往下移动进入连杆大头孔,连杆大头孔与压头之间还有一对半圆套筒。

当压头往下移动时对连杆大头孔产生径向力,这样就使其在槽子处出现裂缝,在径向力的继续作用下,裂缝也继续扩大,最终把连杆盖从连杆本体上涨断而分离出来。

连杆涨断工艺的实用性取决於其分离面的可装配性。

最理想的连杆及连杆盖涨断後的分离面,是不带任何塑性变形的脆性断裂,使其可装配性达致最佳。

影响其脆性断裂的因素很多,如断裂速度及材料等。

至於连杆采用涨断工艺时对其材料的要求,据德国KREBSOEGE公司的研究结果,烧结粉末金属连杆的可涨断性较好,也是连杆涨断工艺首先在粉末金属连杆上推行的原因。

铸铁连杆最适宜的材料是GTS65-70,锻钢连杆的材料是70号钢。

但是,70号钢锻造连杆在涨裂时,不带塑性变形的脆性断裂以及70号钢的切削加工,将是该工艺的难点。

连杆分离面涨断工艺的几个工艺问题* 断裂槽的加工工艺连杆断裂槽加工有两种工艺:拉削加工和激光加工)。

采用拉削方法加工连杆大头孔的两条槽子,由於拉刀随着加工时间长而磨损,被拉削的槽子形状也随之而变化。

槽子形状的变化又影响连杆大头孔在涨断後的变形。

由於被拉削的两个断裂槽形状不一样,在连杆分离面断裂时会出现一个分离面已断开,而另一个分离面尚未完全断开的现象。

采用激光加工连杆大头孔的两条槽子,可保持形状一致,也就保证了连杆大头孔在涨断後的变形也是一致。

同时,激光加工的柔性好,加工运行的费用也小。

所以,现在很多汽车公司如上海大众汽车公司等,都倾向采用激光加工连杆断裂槽。

* 断裂槽的槽深德国ALFING机床公司的研究表明,连杆大头孔在涨断後的圆度和楔力,与大头孔预加工的槽子深度有关。

由图可知断裂槽的深度大,则连杆大头孔在涨断後的变形小及涨断时的楔力小。

涨断连杆加工工艺研究

头压衬套一精磨连杆两端面一半精镗、精镗大、小头

孔 ,小 头铣 薄或铣 成梯 形 一大头 孔珩 磨 一清 洗连 杆 一

测量 ,称重分组 。以上为上海汽车NL 连杆的工艺 。当 E 然 ,不 同公司可能设计 出的连杆不尽相 同 ,所以根据设 计 图样安排 的加 工工艺流程也会略有 不同。比如有的发

和可靠性 ,这就要求连杆应具 有高的强度 、韧性和耐 疲

劳性能 ,以及很高 的重量精 度。随着汽车制造技术 的发 展 ,发动机趋于轻量化 、结 构简单化 ,连杆制造技 术和

工艺也随之发生 了很大 的变化。为提高产 品的竞争 力 , 各大汽车制造商都非常 重视 高强度 、轻量化 、低成 本的 连杆 材料 及制 造技术 的研 究 和开 发 。连杆涨 断加 工技 术作为一项制造新工艺 ,已在 汽车工业发达 国家发展起

的单独 自动运输装置。

目前广泛采用的涨断连杆工艺流程

粗磨连 杆两端面一粗镗 、半精镗连 杆大 、小头孔 , 精镗小头孔 ,铣 止 口槽一铣螺栓孔端面 ,钻螺栓沉孔 、 底孔 ,攻螺 纹一大头孔激光割槽 ,涨断 ,装配螺栓 ,小

连杆大头分离面 的涨断 工艺是将连杆盖从连杆体上

断裂而分离开来 。它不是 用铣 锯和磨削等传统切 削加 工 方法 ,而是对连杆大头孔 的断裂线处预先加工 出两 条应 力集中槽 ,然后用锲形压头进 入连杆大头下压 ,这样对 连杆大头孔产生径 向力使其 在切 槽处 出现裂缝 ,最终把

( )提高 了连杆和 连杆盖 分离面 的结合 质量 。由 1 于采用 了连 杆分离面的涨断工艺后 , 杆和连杆盖的分 连

离面是 完全 啮合的。 因此 ,靠螺栓拧 紧后 ,涨断连杆有 很 大的 剪切 力 ,在 工 作时 杆身 和杆 盖不 会 出现相 对滑 动 ,而传统 连杆在分离面会加 工出一个 或一对键齿或键 槽或用螺栓定位 ,发生相对滑动 的可 能性较大 。 ( )减少 了加工工序 ,提 高了加 工节拍 。采用涨 2 断工艺不需要对 连杆大头分离面进行切 削加 工 ,取消 了

2005汽车发动机工艺与装备(第十二届)国际研讨会系列(二)连杆涨断工艺

由十取消了连杆大头分离面的拉削加 工磨削加工和螺栓孔的精加工,因此 可节约了其设备投资费用和这些设备占 用的生产面积以及制造费用。

在采用涨断工艺后.连杆盖和连杆体 涨断后自行装配不再有连杆盖在加工 生产线上单独自动运输装置。

·铣两侧梯形 ·精镗大小头孔.小头孔为椭圆形 ·秤重并进行动平衡 ·清洗 -最后检验 上海大众和一汽大众采用锻造70 号钢连杆材料进行涨断工艺 上海通 用采用粉末冶金锻造连杆材料进行涨 断工艺。 在国外.美国通用福特克莱斯勒 公司德国宝马、大众公司都在生产的 发动机上采用连杆涨断工艺。美国基本 上和德国宝马公司一样都采用粉末冶金

3,改善了连杆总成大头孔变形 德国克劳斯毛瑟集团长期以来始终 坚持不懈地研究涨断工艺,1 995年在连 杆大头孔切槽工序中采用激光切槽先进 工艺。

连杆总成涨断工艺流程 粗磨连杆两侧面 粗、半精镗连杆大、小头 钻螺栓孔、油孔并攻螺纹 激光切槽 清洗 涨断连杆大头孔 装配螺栓 压衬套拉小头孔 精磨连杆两侧面

)连杆涨断工艺

作者:

克劳斯·毛瑟集团

作者单位:

刊名:

汽车与配件

英文刊名:

AUTOMOBILE & PARTS TECHNOLOGY

年,卷(期):

2006(1)

本文链接:/Periodical_qcypj200601005.aspx

由于采用激光加工连杆大头iL切槽具 有较大的优点.因此现在很多汽车公司 都采用了该加工工艺。

现在连杆大头分离面涨断工艺正在迅 速地进八汽车连杆生产领域.是一种精 益生产制造工艺.是连杆制造工艺的发 展方向。^PT

瑚6 1 万I№方1)A数。T据箍柬与市场《汽阜与E件》

涨断连杆

先进的加工工艺是满足发动机性能要求的重要基础和提高发动机产品竞争力的有效途径。

连杆胀断技术(也称连杆裂解技术)是2 0世纪9 0 年代在汽车工业发达国家发展成熟起来的一种连杆制造新工艺,是对传统的连杆加工工艺的重大变革,并成为一个国家发动机连杆制造业发展水平的重要标志。

要实现连杆的胀断加工,首先必须正确地选用连杆材料,因为材料不仅决定了零件的使用性能,而且影响零件加工制造的全工艺过程。

1 连杆胀断加工工艺连杆胀断技术的原理是基于断裂力学和应力集中理论,首先将整体锻造的连杆粗加工后,先加工螺栓孔,并在大头孔内侧人为加工出两条对称的预制裂纹槽(也称应力槽),形成宏观裂纹缺口,利用材料对缺口显著的敏感性使连杆在预制裂纹槽根部形成高度应力集中然后由楔形铁向下推动胀套在连杆大、小头孔中心连线的轴线方向产生压力,使预制裂纹槽启裂并快速扩展,在几乎不发生塑性变形的情况下达到连杆本体与连杆盖分离的目的,由于缺口处规则断裂,断裂面呈现犬牙交错的特征,利用断裂面的相互啮合进行定位,装配螺栓后再精加工大,小头孔,完成其他后续与传统工艺相同的加工工序。

无需传统加工的切断、结合面的拉削与磨削等工艺不再加工定位销孔,省去了螺栓孔的铰、镗等精加工。

因此,具有加工工序少、节省加工设备、节能、节材、产品质量高、生产成本低、拆装方便、适合大批量规模化生产等优点,同时还可以减少占地面积、减少废品率等,其经济效益十分可观。

此外,由于连杆胀断后,断裂分离面凸凹不平,增大了接合面的面积,同时可以保证大头孔具有较高的圆度,可增强连杆的承载能力和抗剪切能力,装配质量提高,对提高发动机整体生产技术水平具有重要作用。

2 胀断连杆材料连杆的材料及金相组织不仅决定连杆产品的性能和切削性,而且影响胀断加工质量。

胀断加工工艺要求大头孔不能产生明显的塑性变形,以保证精加工后大头孔的圆度要求。

因此,在保证连杆强韧综合性能指标的前提下,限制连杆的韧性指标,使断口呈现脆性断裂特性,以便具有良好的啮合性。

连杆激光涨断工艺简析

连杆激光涨断工艺简析作者:胡劲松蓝星刘静摘要:连杆是发动机的五大件之一,其质量直接影响着发动机的性能和安全。

连杆属于典型的不规则件且精度要求相对较高,因此加工工艺复杂。

本文主要研究发动机连杆涨断工艺,详细分析了有关连杆涨断所涉及的材料、设备、加工工艺等,希望激光涨断工艺在连杆的发展中的先进性得到更广泛认识。

前言一直以来无法精确地加工零件分离后的表面并组合一直是人们难以克服的问题,直到发明了涨断这种工艺方法,使得精确吻合及螺栓拧紧两断裂面成为可能。

1995年,应用于连杆加工的革命性的激光涨断技术开始应用于欧洲市场。

精确的激光刻痕及涨断力,使得精细的断裂面能够完美的组装到一起。

涨断技术极大的降低了成本并减少了50%的加工工序,与传统方法相比:机床投资低,材料成本低(仅1个毛坯),整个工艺的加工准备时间短。

激光最大的优点在于不需接触材料表面即可进行加工,与拉削相比,激光不必接触工件就能为涨断工艺刻出所需的断裂线,因此没有任何道具的磨损。

生产工艺的重复性和稳定性非常高。

另外,激光非常灵活,从而使用同一个激光器即能对各种各样的连杆进行最佳的切口加工。

拉刀的寿命大约为400件,而激光光学透镜的寿命可高达1000000件。

连杆的材料及加工工艺目前,国外用于裂解加工的材料主要有:粉末冶金、高碳钢、球墨铸铁和可锻铸铁等,本文主要采用C70S6BY高碳微合金非调质钢为连杆材料。

锻钢连杆尺寸精度高、组织结构与力学性能好,尤其适用于大负荷、高转速的发动机,以及对连杆具有高疲劳强度和高可靠性要求的场合。

材料硬度:HB269-302;金相组织:铁素体+珠光体(铁素体≤10%);机械性能:抗拉强度900-1050N/mm;屈服强度:≥520N/mm;延伸率:≥10%断面收缩率:20%-40%;化学成分(按重量百分比%)见图1NSE连杆的加工工艺流程:NSE连杆生产线占地约1000m2,共有7道工序,现有设备6台,其中包括:德国Alfing 多工位专机3台,德货Diskus卧式双面磨磨床1台,德国MTM清洗机1台,意大利MARPOSS综合测量机1台,生产线的工序间的自动输送链由德国的AMT公司制造。

(完整word版)涨断连杆优点简介

涨断连杆优点简介连杆是发动机的五大件之一,其质量直接影响着发动机的性能和安全.连杆在发动机中作为改变力的传递方向和方式最重要的零部件之一,用于各种发动机上,其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,将作用于活塞的气体膨胀压力的直线运动传给曲轴转变为旋转运动。

发动机的可靠性在很大程度上取决于连杆的可靠程度,在连杆的总成可靠性的因素之中分合面质量与定位关系是主要因素,因此解决好连杆体与连杆盖之间的定位问题,可以降低连杆的生产成本,提高发动机的可靠性。

发动机连杆涨断加工技术是目前国际上连杆生产的最新技术,随着连杆生产技术的发展,连杆体与盖的分离不再采用铣、锯或拉这类传统切削加工方法,而是采用了最新的涨断技术.该技术是以整体加工代替分体加工,用切口(用机械方法或激光技术等方法制造预裂纹) 断裂,使大端连杆盖从连杆体移去,使连杆体与盖的分离达到理想的脆性断裂,并能很容易达到其连杆使用性能要求的一门先进技术.涨断连杆设备采用吉林大学较为成熟的涨断技术,自1998年以来,吉林大学辊锻所在国内率先开展了连杆裂解技术与装备的研究开发,获得多项国家发明专利授权,已经有成熟的应用.其中广东四会实力连杆公司、常州远东连杆集团公司、成都市西菱汽车配件有限责任公司、扬州苏垦银河连杆有限公司等都在使用此设备和工艺.涨断连杆线,采用国际上先进的涨断连杆技术,拥有国内先进的激光切槽、涨断设备。

采用先进涨断工艺,简化工序,减少设备、刀具投资。

连杆杆、盖分离采用涨断工艺,涨断后的分离面在装配时完全啮合,不需再进行接合面加工,因而取消了传统工艺中的接合面加工工序.涨断连杆加工工艺优点如下a. 取消了杆、盖结合面切削加工工序及精磨结合面加工工序b. 简化了螺栓孔的加工工序,降低了加工成本c. 减少了机加工序50%~60%d。

降低了生产成本15%~20%e. 提高了连杆承载能力、抗剪能力f. 提高了杆、盖的定位精度、确保了装配质量。

连杆分离面涨断工艺

连杆分离面涨断工艺连杆生产线概况2002年8月,奇瑞公司开始和世界著名的发动机设计公司—奥地利AVL公司联合开发NEF 1、NEF 2、NEFD 3个API共18款发动机产品。

产品应用了CBR、VVT、DGI、TO、CR等先进技术,设计排放达到欧Ⅳ标准。

在新款发动机研发的同时,奇瑞公司发动机二厂的筹建工作也正式启动,其中包括连杆线在内的发动机5大件机加工线和装配试验线。

经过国际投标,2003年7月,发动机二厂连杆线最终由德国KRAUSE&MAUSER公司总承包,该生产线主要包括德国KRAUSE&MAUSER公司的4条柔性专机自动线、意大利GIUSTINA公司的2台双端面磨床、日本KOKUSAI公司的1台称重去重设备、德国ZIPPEL 公司的1台清洗机、英国SIEMENS公司的1台综合测量机以及1套在线和线下测量装置。

其中关键工序配备了在线测量装置,工序间为德国TIANI公司的自动料道输送,上料料道处设有品种识别装置,防止错误连杆毛坯对设备和刀具造成损坏。

另外,部分刀具还运用了刀具破损检测功能,即ARTIS监控。

整线采用卧式双端面磨、激光切割涨断槽、涨断和以镗代珩等先进工艺。

生产线规划产能大,生产纲领为140万件/年(年工作251天,两班制,设备负荷率80%),生产节拍为8.is。

与传统工艺的区别以整体锻件毛坯加工为例,我厂采用的连杆涨断新工艺与传统工艺相比有很多区别。

1、大头孔的粗力口工传统工艺要在切断后对大头孔进行粗拉,或者在切断前将它加工成椭圆形(或者毛坯为椭圆形),所以要在2个工位上.进行粗加工,而且因为是断续加工,振动大、刀具磨损快、刀具消耗大。

而涨断工艺将大头孔加工成圆形,所以可在1个工位上加工。

涨断工艺的生产设备只需要1个主轴,而传统工艺的生产设备则需要2个主轴。

图1是两种工艺的连杆毛坯对比图。

2、连杆体、盖分离方法传统工艺采用拉断(或铣断、锯断)法,而涨断工艺是在螺栓孔加工之后涨断。

105高速柴油机连杆胀断工艺说明书

目录摘要ⅢAbstractⅣ第一章绪论11.1 前言11.2 国内外发动机连杆工艺开展现状和开展趋势3 1.3 连杆工艺研究方向和研究的关键问题3第二章连杆零件的分析52.1 连杆的结构功能分析52.2 连杆的主要技术要求6第三章连杆零件机械加工工艺规程的编制73.1 生产纲领确实定73.2 连杆的工艺分析83.3 连杆的材料选择与毛坯的制造方法8连杆的材料选择8C70S6钢的成分和力学性能10毛坯的制造方法113.4 机械加工余量,工序尺寸与毛坯尺寸确定133.5 指定工序定位基准的选择133.6 加工工艺阶段的划分和加工顺序的安排15 3.7 连杆加工工艺过程的拟定16填写机械加工工艺过程卡和机械加工工序卡16 第四章指定工序的工装设计174.1 机床夹具设计的根本要求174.2 专用夹具设计步骤17激光开应力槽工装设计19应力槽的设计19设备的选择与改装20拟定定位方案20胀断工装设计21设备选择21拟定定位方案21夹具使用说明21胀断参数的计算23总结24参考文献25致谢26105系列高速柴油机连杆工艺总体方案与指定工装设计摘要连杆是柴油发动机的主要部件之一,它决定着发动机的性能和运行的稳定性。

随着科学技术的开展与进步,连杆的制造被注入了现代化的加工手段。

“胀断工艺〞成为了连杆工艺中的又一新名词。

连杆胀断工艺的应用,使连杆在加工质量、生产率和生产本钱等诸多方面都发生了显著变化,柴油发动机的性能得到了进一步提升。

本文以柴油机连杆制造工艺的总体方案为主要研究内容,以连杆的胀断工艺为主要研究方向。

总体方案涉与从连杆材料的选择到加工为成品的全部工艺过程。

方案特别对胀断工艺的原理与过程做了深入浅出的论述,并在认真分析连杆技术要求、广泛查阅相关文献的根底之上,制定出了一条根本适于连杆实际生产的新型工艺方案和路线。

同时,笔者还重点设计了“激光开应力槽〞、“胀断〞两工序的夹具和工艺装备。

关键词:柴油机连杆,工艺方案,胀断工装The General Planning of 105 Series High Speed Diesel Engine Products’ Connecting Rod’s ProcessingTechnicand the designated Design of Clamping DeviceAbstractLinkage of the diesel engine is one of the main parts of its decision to the engine performance and the stability. With the scientific and technological development and progress of the link was injected into a modern manufacturing processing methods. "Expansion of off" has bee a link in the process of yet another new term. Linkage bulging off the application process so that the link in the processing quality, productivity and production costs, and so have undergone significant changes, the diesel engine has been further enhance performance.Diesel link this to the overall manufacturing process for major research programme, to link the expansion of off the main research directions. Linkage of the overall plan from the choice of materials to finished products for processing all the process. Special programmes on the principle of expansion off course and had to learn to do the exposition and careful analysis of technical requirements of connecting rod, widely accessible on the basis of relevant literature, worked out a basic link suitable for the actual production of new programmes and Line. At the same time, the author also focused on the design of the "open laser stress trough," "bulging off" the two processes of the fixture and process equipment.Key words :Dieselengine,Technology of process,Clamping device of the splitting第一章绪论前言连杆在发动机中作为改变力的传递方向和方式最重要的零部件之一,用于各种发动机上,其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,将作用于活塞的气体膨胀压力的直线运动传给曲轴转变为旋转运动〔图〕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连杆激光涨断工艺连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力.因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力、又受弯曲应力。

连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域。

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

发动机的可靠性在很大程度上取决于连杆的可靠程度,在连杆的总成可靠性的因素之中分合面质量与定位关系是主要因素,因此解决好连杆体与连杆盖之间的定位问题,可以降低连杆的生产成本,提高发动机的可靠性。

但由于连杆的外形比较复杂、容易变形、刚性差,尺寸精度、位置精度以及表面质量等要求较高,在制造上具有一定难度。

而其连杆制造技术的好坏直接影响着连杆的使用性能和经济性能以及一个企业的生存和发展,随着生产技术的发展,传统的制造技术渐渐不能适应现在生产的要求。

先后在国外很多连杆生产厂家提出了“涨断技术”,连杆涨断工艺的应用,使连杆在加工质量、生产率和生产成本等诸多方面都发生了显著变化,柴油发动机的性能得到了进一步提升。

该技术是以整体加工代替分体加工,用切口(用机械方法或激光技术等方法制造预裂纹)断裂,使大端连杆盖从连杆体移去,使连杆体与盖的分离达到理想的脆性断裂,并能很容易达到其连杆使用性能要求的一门先进技术.大致过程如下:1、激光加工涨断槽连杆分离面涨断工艺要考虑涨断槽的加工工艺。

利用机械加工“V”型槽,在加工过程中其刀具容易磨损,刀尖会变钝,变短,加工出来的槽的曲率半径就会增大,槽的深度就会减小,因为其“V”型槽的曲率半径越小,它的应力集中效果就越好,所需的胀断力就越小,同时增加槽的深度H也有利于减小胀断力,但由于后续工序加工余量的限制,槽的深度不能超过一定范围。

如果刀具磨损使其“V"槽的半径增大,从应力集中系数变小,导致胀断力增加,大头塑性变形增大,会造成断裂面撕裂等不良现象,所以在机械加工应力槽时需要经常检查更换刀具,并在专用的磨刀仪上定期修磨刀具。

激光加工应力槽是一种非常可靠的加工方法,具有切缝窄、速度快、无刀具磨损、易裂解、重复精度高等特点,该方法加工的矩形槽尺寸稳定,同时槽宽W 很小,可控制在0. 15mm 之内,应力集中系数大,使得裂解质量进一步提高,而且激光可对裂纹槽缺口根部进行淬火处理,进一步提高缺口根部的应力集中系数,保证脆性断裂由于无刀具磨损,因此,该种方法目前得到了广泛应用.该工序通过调节激光的脉冲频率和脉冲强度来控制涨断槽的深度及宽度。

涨断槽的形状为V 形,在激光切割的凹槽处形成应力集中,从而为连杆的涨断打下很好的基础。

2、涨断并清洁断面涨断装置由一个带吹气嘴的芯棒及定中心元件组成,涨断装置对大头孔施加一个撑开的力,这样在V形凹槽处将形成应力集中,从而将连杆体和连杆盖撑断,并沿着V形槽准确断裂.断裂面的特性可使连杆体和连杆盖装配时处于最佳吻合。

连接到颗粒过滤器及吸气装置的管路用于吹走涨断时的颗粒,从而达到用压缩空气吹去断面残渣的目的。

3、螺栓装配该工位是通过带振动式储料器的螺栓进料装置、分离装置以及带导管和气嘴的进料器,将螺栓进料、安装,并用安装在齿条式安装支架及液压驱动垂直滑台上.的快速BOSCH拧紧机进行预拧紧,当拧紧至某一设定扭矩处时,通过设有等待功能的装置松开螺栓,清理结合面,最后拧紧螺栓至要求.4、压装和精整衬套此工位具备衬套自动进料功能,包括料架(电气和机械连动控制)的振动式储料器的存贮能力约半个班次,还具备分料、输送及自动定向的功能。

该设备还有一个可以手工调节、带直线轴承并可用于安装压装单元的水平滑台及装于立柱中间的垂直滑台,通过监控和调整NC控制的压装单元及反向固定装置,达到压装之后衬套精整的目的与传统工艺的区别1、大头孔的粗加工传统工艺要在切断后对大头孔进行粗拉,或者在切断前将它加工成椭圆形(或者毛坯为椭圆形),所以要在2个工位上进行粗加工,而且因为是断续加工,振动大、刀具磨损快、刀具消耗大。

而涨断工艺将大头孔加工成圆形,所以可在1个工位上加工。

涨断工艺的生产设备只需要1个主轴,而传统工艺的生产设备则需要2个主轴.2、连杆体、盖分离方法传统工艺采用拉断(或铣断、锯断)法,而涨断工艺是在螺栓孔加工之后涨断。

采用涨断工艺后,连杆与连杆盖的分离面完全啮合,这就改善了连杆盖与连杆分离面的结合质量,所以分离面不需要进行拉削加工和磨削加工。

由于分离面完全啮合,将连杆与连杆盖装配时,也不需要增加额外的精确定位,如螺栓孔定位(或定位环孔),只要两枚螺栓拉紧即可,这样可省去螺栓孔的精加工(铰或镗)。

3、结合面的加工传统工艺是在拉断后还要磨削结合面,且连杆体/盖的装配定位靠两个螺栓孔中的定位孔和螺栓的定位部分配合来定位,所以对螺栓孔与其分离面的垂直度和两螺栓孔的中心距尺寸都有严格的要求。

尺寸误差导致连杆与连杆盖装配后有残余应力留在连杆总成.连杆总成的两侧面和大小头孔精加工完毕后,要送到发动机装配线上与曲轴装配,这时要拆开连杆盖与连杆,释放残余应力,这会造成连杆大头孔变形.当连杆盖与连杆被再次安装到发动机曲轴上时,变形严重的可导致无法安装。

4、螺栓孔加工涨断工艺加工的连杆体/盖的装配定位是以涨断断面作定位,而传统工艺加工的连杆体/盖的装配定位靠两个螺栓孔中的定位孔和螺栓的定位部分配合来定位,所以对螺栓孔和螺栓的精度要求都很高.以两个螺栓孔孔距为例:传统工艺加工时公差要求为±.05mm,而采用涨断工艺加工时为±0。

1mm。

采用涨断工艺加工连杆时,两个螺栓孔可不同时加工,这样为多品种加工创造了便利条件。

连杆大头孔采用涨断工艺后,它们的分离面是最完全的啮合,所以没有分离面及螺栓孔加工误差等影响。

采用涨断工艺加工的连杆螺栓孔结构简单,精度要求低,使用6工位自动线就可以完成螺栓孔加工;而传统工艺加工连杆螺栓孔则需要14个工位,而且需要分别定位夹紧连杆体/盖,夹具复杂,设备工装投资很大.无法精确地加工零件分离后的表面并组合一直是人们难以克服的问题,直到发明了涨断这种工艺方法,使得精确吻合及螺栓拧紧两断裂面成为可能。

在连杆加工发展史上,涨断工艺的发明具有划时代的意义。

由于结合面的特殊形状,使连杆盖定位准确,保证了连杆在使用过程中的精度;连杆不需要采用高精度的定位螺栓,普通螺栓就能满足性能要求,并省去了螺母,因此降低了连杆零件的总成本;连杆毛坯的大头孔为圆形,降低了毛坯金属材料的消耗和模具费用,简化了连杆大头孔的粗加工;省去了切断及结合面的加工,节省了大量刀具和模具费用;减少了设备操作人员。

精确的激光刻痕及涨断力,使得精细的断裂面能够完美的组装到一起。

涨断技术极大的降低了成本并减少了50%的加工工序,与传统方法相比:机床投资低,材料成本低(仅1个毛坯),整个工艺的加工准备时间短。

激光最大的优点在于不需接触材料表面即可进行加工,与拉削相比,激光不必接触工件就能为涨断工艺刻出所需的断裂线,因此没有任何道具的磨损.生产工艺的重复性和稳定性非常高。

另外,激光非常灵活,从而使用同一个激光器即能对各种各样的连杆进行最佳的切口加工。

拉刀的寿命大约为400件,而激光光学透镜的寿命可高达1 000 000件。

采用胀断工艺有如下优点:1.简化了连杆及连杆盖的设计要求;2.采用连杆胀断工艺后,连杆与连杆盖的分离面是最完全的啮合,所以其无需再进行机加工,省略了分离面的磨削加工;3.连杆体与连杆盖装配时无需额外的精确定位,如螺栓孔定位(或定位环孔),只需螺栓拉紧即可,这样省去了螺栓孔的精加工(如铰或镗)。

而且连杆胀断加工技术还可提高连杆承载能力、抗剪能力、杆和盖的定位精度及装配质量,对提高发动机生产技术水平和整机性能具有很重要作用。

参考文献:Cracking connecting rods –The new manufacturing process涨断连杆爆口原因分析赵世琴颜丙祥Cracking connecting rods –The new manufacturing process Almost every internal combustion engine uses connecting rods to convert the linear movement of the pistons into the rotational movement of the crankshaft. If split connecting rods are used, the connecting rod eye lower end must be separated into the connecting rod saddle and bearing cap.Until now, these two halves were produced separately and then matched up together at a later point. This process required numerous working steps during production and a high level of dimensional accuracy。

Cracking – the technologyThis working process has been rationalized for high performance engines. The connecting rods used here are initially produced as single part precision forged parts. The connecting rod bearing is then broken apart at a predefi ned point by fracture splitting, socalled cracking.Process monitoringThe entire cracking process only takes milliseconds。

The quality of the fracturing process and the fracture can be determined from the force/displacement curve. The fast and highly stable piezo force sensors in the PACEline series from HBM enable precise and loss—free determination of the breaking force directly in the force fl ow of the fracturing mandrel. The robustness and rapidity of the piezo technology used here,together with the high rigidity of the piezo sensors, is perfectly designed for this tough industrial application。