SEM82702BK不良报告2009-6-5

不良品代码及判定-10549

不良现象

不良代码

不良现象描述

判定

1

缺划

LA

显示画面缺少一条或多条线条

不允许

2

多划

LB

显示画面多一条或多条线条

不允许

3

少画

LC

显示画面少一幅或多幅画面

不允许

4

无显示

LD

显示屏不工作

不允许

5

异常

LE

显示画面及顺序与SOP画面不符

不允许

6

色浓

LF

显示画面比点检品浓

比对限度样品或待工程师确认

7

色淡

LG

显示画面比点检品淡

参照检验规格书不良判定标准

24

T/P内有异物

TC

触控屏内有杂质、纤毛、脏污、胶丝参照检来自规格书不良判定标准25

T/P组装歪斜

TD

触控屏组装偏移超出模组边缘

参照检验规格书不良判定标准

26

上偏光片刮(刺)伤

PA1

偏光片表面有刮伤、擦伤、刺伤现象

参照检验规格书不良判定标准

27

下偏光片刮(刺)伤

PB1

偏光片表面有刮伤、擦伤、刺伤现象

参照检验规格书不良判定标准

32

上偏光片贴附方向错误

PA4

偏光片点钟方向贴错

不允许

33

下偏光片贴附方向错误

PB4

偏光片点钟方向贴错

不允许

34

上偏光片贴错

PA5

偏光片用错料或上下混淆

不允许

35

下偏光片贴错

PB5

偏光片用错料或上下混淆

不允许

36

上偏光片贴附歪斜

PA6

偏光片贴附偏移超出LCD边缘

驰美不良报告

深圳豪恩声学股份有限公司參考文件: □IQC 物料檢驗報告 □物料不合格超量通知單 □其它序號處理方法 MRB 對不合格物料的處理方法有:物料編號 偏差---W 退貨---RE 物料名稱 篩選---S 加工---RW 發行次數□初發■再發□多發限制---L報廢---SC不合格描述:填發人/日期:王昌锋2013/08/6審核人/日期:徐大忠2013/08/6注請貴公司在收到此報告後的3個工作日之內回復具體的原因分析及改善對策!責任人責任人田菊花倉存處理方法:雙方標準校對后複測其它同類產品處理方法:是否涉及4M1E 變更: □不涉及 □涉及,另附《供應商4M1E 申請表》實施糾正措施后產品的識別:外箱贴“对策品”标签供應商負責人/日期:王曙光/2013.8對策驗證:驗證人/日期改善效果跟進改善效果評定:檢驗日期檢驗結果評定人/日期:備注:供應商糾正措施報告此欄由本公司填寫此欄由供應商填寫此欄由本公司填寫防止發生對策流出原因跟進人/日期發生原因防止流出對策驰美文件編號供 應 商PS1线材线材发黄2、押出温度偏高导致胶料有烧偏黄现象。

陈宗明來料檢驗報告編號3、押出配色误差.1、以后批次生产时,确保同批量生产。

2、严格按照“押出作业指导书”调控温度。

3、所有原料配色调整为原色胶颗粒,不在配色使用1、产品不同批次小批量押出。

1、夜班补做数量,导致色差误判。

1、所有补数品安排白班生产。

2、严格对照样板颜色,确保产品的一致性。

报告编号: _2013-08-0001___√: □IQC物料檢驗報告□物料不合格超量通知單退貨加工報廢。

MTS 不良分析报告

造成此现象的可能性有如下: 1、IC 选择错误-----通过更换相同P/N 物料可正常烧录,排除IC选 择错误。 2、烧录器异常----通过交叉验证,排除烧录器异常。 3、烧录座异常----通过交叉验证,排除烧录座异常。 4、IC 本体异常----通过交叉验证,可知出现此异常为IC 本体异常。

分析: 三:将出现此类现象的物料放置于烧录器 pin

分析:

一、物料外观 通过观测,并未发现物料有外观的损伤,如下图:

正面 反面 结论:从物料看,物料外观无实质性的损伤,不足以导致物 料无法烧录。

分析:

二:将物料放入烧录器中进行pin 检测,烧录器提示Device insertion test fail,并且提示重新检查pin 15 的连接状况,如下图:

MTS不良分析報告

問題說明:

南寧MTS alaska機種 MSP430G2202IRSA16R物料生產燒錄作業經 常發現有物料某一PIN腳無法通過Beeprog設備聯通檢測(更換機台/SKB 均一樣).

日期 4月29日 5月10日 5月16日 5月20日 6月5日 7月14日 7月16日 7月26日 8月20日 工單总數 20,400 27,000 12,000 17,400 19,998 10,716 3,303 15,000 16,002 不良數 2 4 1 1 1 2 3 2 6 不良率 0.01% 0.02% 0.01% 0.01% 0.01% 0.02% 0.09% 0.01% 0.04%

结论:因IC 在烧录时,Pin 15 脚无法工作,导致无法烧录。并且,烧 录器也无法检测到器件,即出现如第一步中Device insertion test fail 的 提示。

结论:

通过烧录器pin 脚检测,无法烧录的原因为IC 本身pin 15 电 压脚出现问题,无法供电导致无法烧录。

《产品不良分析报告》PPT模板

NO.1

NO.2

NO.3

NO.4

NO.5

经确认 : 除 NO.4 的UV 胶未与 F-PCB分离外,其他 4 PCS都有胶与 F-PCB分离的现象,并且有3 pcs分离现象特别严重。

分析内容

STEP 2:REC 单品确认;

将 锡点 上部的UV 胶去除后, 测定DCR : 无反应 判定结果 : REC 单品出现无音

E421BB E4102B E4118B E3B23B E4118B

DCR测试

SPK(欧姆)

6.9 7.0 7.0

REC(欧姆)

无反应 无反应 无反应

6.9

无反应

7.0

无反应

测定 DCR时: Part 1 : SPK OK Part 2 : REC NG

分析内容

STEP 1:观察不良试料的外观;

原因分析`

图标元素

生活

图标元素

生活

图标元素

生活

图标元素

生活

图标元素

《产品不良分析报告》

Add the author and the accompanying title

不良分析报告书

立案 担当ቤተ መጻሕፍቲ ባይዱ姓名

审视 主任 姓名

/

承认 次长 姓名

此文档后面有赠送常用PPT图标,方便大家修订排版编辑

不符事项现况

不良现象

现象分析

序号

1 2 3 4 5

1 2

REC 无音不良

盖印

原因分析

序号 1 2 3 4 5

盖印

E421BB E4102B E4118B E3B23B E4118B

DCR测试 - R E C( 欧姆)

无反应 无反应 无反应 无反应 无反应

电性不良分析方法

色斑点就是磷。

关于基材:

为什么镀金?

防止镍氧化

为什么镀镍?

如果不镀镍,只有铜,铜也会氧化,如果直接

在铜上镀金,金原子会短时间会渗透到铜原子,需

要一个阻隔层来防止,这层就是镍。

如果金镀的有问题,镍层会逐渐裸露氧化,会

无法形成IMC层,焊接会虚焊。

待续:

总量

100.00

2010-2-2 14:06:10

为什么IC的线路损伤是短路?

上图为 Sensor挑伤

的图片, 开短路测试

基本均短路

IC的一般结构介绍

锡焊原理:

锡焊, 锡金属或多种不同的金属原子或分子扩散和结合成一体的工艺方法。

IMC. Intermetallic compound (介面合金共化物), 锡焊就是在锡和被焊金属之间, 在

回路是否导通,如果模组封装中PCB线路断开,金线断开都会造成高阻开路.

晶圆厂芯片出厂前都会对每个Die

的所有电气性能进行探针(Probe)

测试, 所以对于封装厂来说, 一般

实际分析中不考虑IC本体的问题。

未打线铝PAD上的

探针测试痕迹

二极管档测试标志

Truly一些能测试开短路的工具:

度信MIPI HV910D,V9,开短路工装DTOS,万用表等。

时候会使用到一种次磷酸钠这种还原剂, 所以镍层中最终会含有7-10 %磷P 元素由

于磷P 元素不能参加反应, 只能逐渐渗析至IMC和镍层之间, 形成一个富磷层,

reflow时间越长, IMC越厚, 镍层参与的反应越多, 磷就渗析的越多, 富磷层聚集的

越厚, 富磷层本身结构强度很弱, 如果聚集过多会导致焊点强度减弱。

阿特斯面扫描设备联合分析低效片

NCell 0.019389 0.006601 0.057209

Urev1 -12 -12 -12

Irev1 12.30452 12.30602 7.208794

阿特斯面扫描设备联合分析低效片

测试分析

EL测试结果如下:

阿特斯面扫描设备联合分析低效片

测试分析

阿特斯面扫描设备联合分析低效片

测试分析

从EL加反向偏压测试HS可以看出,L4片边缘存在强漏电。SUNSVOC上来看, 结区J01和J02均偏大,说明暗电流中的结区扩散和复合电流都比较大。与材料质 量较大相关。L4片与上前面分析的7号片相类似,存在一定的过烧,同时边缘刻蚀 不完全,使得暗电流更大。

阿特斯面扫描设备联合分析低效片

测试分析(第四组)

阿特斯面扫描设备联合分析低效片

测试分析

将电池片首先进行EL测试,加正向偏压,通10A电流,测试结果如下所示;从 图中可以看出:与前面所示三片一样,电池片整体区域的EL较差,部分区域全黑, 说明这些区域的整体发电效率低下。

阿特斯面扫描设备联合分析低效片

测试分析

EL测试机通过加反偏电压,测得Hot-Spot结果如下所示;从图中可以看出:7号 片在较低的反偏下可以观察到绒丝处有亮点,与其暗电流偏大相吻合。说明在该片 的多晶硅晶界处存在比较大的漏电。

Number L1 L2 L4

Uoc 0.596328 0.545516 0.604588

Isc 1.545166 1.091997 6.542916

Rs -0.61903 -1.30751 0.048157

Rsh 3.974022 2.641822 1.876622

FF 51.20265 26.96499 35.19066

0238脏污不良改善报告

②本月中旬开始,再次开始0238机种的批量生产,为防止此类问题再次发生, 造成客户抱怨、生产不畅,需对现况进行总结,结合以往发生的问题点针对脏 污进行分析及改善;

覆膜验证数据、现况对比

结合四种材料、6家不同供应商合计20次验证数据及行业现况: 覆膜脏污无法避免,仅可控制到一定比率(EG:蓝思同华为签订的比例为10%)

No. 材料名 单价 难以侦测点

①PE保护膜原材均为单层材料,模切厂必 须加覆载带膜,存在批量不良风险;②保 护膜原材脏污风险 保护膜原材脏污风险 保护膜原材脏污风险 保护膜原材脏污风险

成本指数

漏控点数 风险综评

1

PE-蓝庆

0.6

0.69

2

1.383285

2 3 4

PU 亚克力-RP301 硅胶 均值

水胶脏污

2

绝缘胶残留

3

ISO台阶处线状脏 污

①ISO位置存在台阶; ②硅胶+空气+SiO2反应后发生硅转移

4

擦拭残留

①作业人员漏检; ②覆膜站未导入对光检查; ③无尘布脏污

5

保护膜残胶

①业内保护膜脏污无法100%避免; ②常规控制比率5-8%;

保护膜选材方案对比

从成本、风险漏控点考虑,建议选择:硅胶材质保护膜(业内主流出货保护膜)

Thank you!

机

对覆膜机覆膜公差进行调整;PFB覆膜整体下移,防止保护膜搭接ISO形成台阶

料

①擦拭用无尘布从H-7009变更为较柔软、更细密的LCM专用无尘布;(翠丽/持续) ②同步验证三家共6款硅胶保护膜,选择较稳定的保护膜材料;(洪球&李琪/13.8.11) ③金龙对模切厂保护膜材料进行指定,避免因物料不一导致的保护膜脏污(李琪、洪球/13.8.12)

生产日报表

0 80 130 699 1 0 0 0 0 0 3 8 0 0 921 1

0 8 7 42 0 0 0 0 0 0 1 1 0 0 59 8

0 6 22 70 1 2 0 0 0 0 0 0 0 0 101 5

0 5 14 28 0 0 0 0 0 0 0 6 0 0 53 9

0 16 72 83 0 2 0 0 0 0 0 1 0 0 174 3

0 4 0 138 1 0 0 0 0 0 0 0 0 0 143 4

前三項不良 不良項目 异物 毛屑 亮点/白点 白污 伤 不良數 921 23 174 101 59 不良率 46.5% 1.2% 8.8% 5.1% 3.0% 不良佔有率 46.5% 47.68% 56.46% 61.57% 64.55%

0 0 0 0 0 0 1 0 0 0 0 0 0 0 1 9

前三項不良 不良項目 不良數 0 18 0 2 1 不良率 0.0% 0.9% 0.0% 0.1% 0.1% 不良佔有率 0.0% 0.91% 0.91% 1.01% 1.06%

10 5 0 系列1 系列2

0

20 15

0.0%

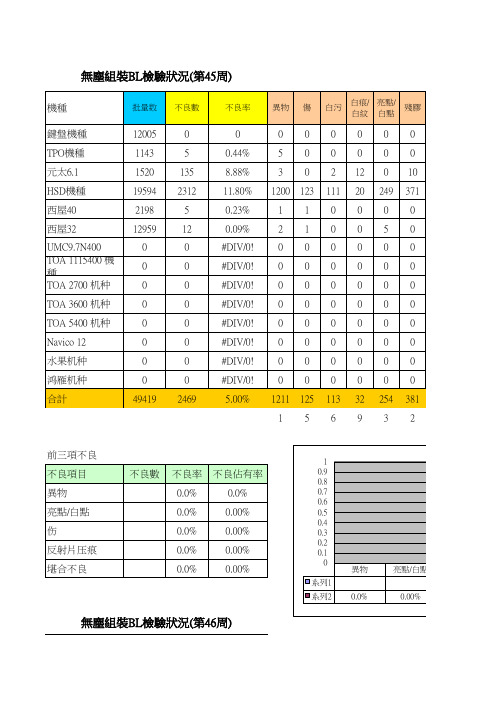

無塵組裝BL檢驗狀況(第48周)

12005 1143 1520 19594 2198 12959 0 0 0 0 0 0 0 0 49419

0 5 135 2312 5 12 0 0.44% 8.88% 11.80% 0.23% 0.09% #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 5.00%

1769 0 380 0 7426 558 372 0 0 0 0 102 0 0 10607

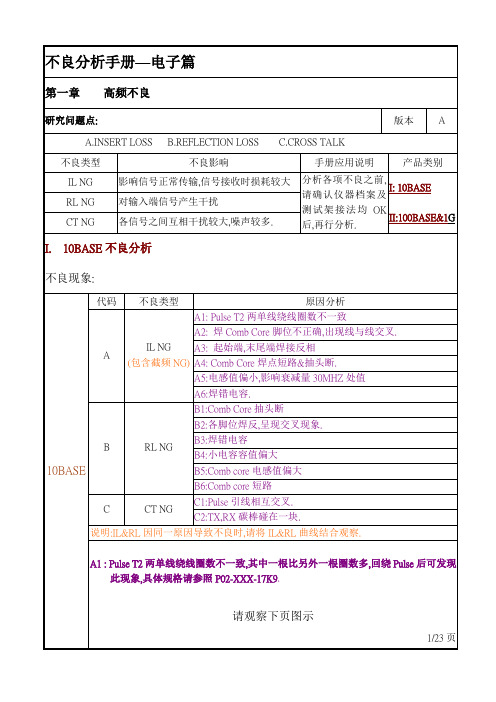

不良分析手册-电子篇

HP8712測試曲線,注意箭頭指示值,此現象10MHZ處的值集中在-1.0— -1.3db.勾單線P02-102-17F9高频不良率达到1.2%左右,38.5%,LCR半成品对此项不良无法测出,造成大(QAB03108).2/23页起始端末尾端正确脚位抽头焊反测试结果如下图(注意观察曲线和箭头处值):正確焊接後3/23页1-10MHZ值較大,且曲線扭曲抽頭焊接時交叉反相起始端:combcore單線被壓於內層,無法回繞末尾端:combcore單線露於外層,可回繞简要说明:此种不良不一定测试NG,但是对截频和衰减量产生影响,看下图:4/23注意此三處值比正常時值小頻偏向規格邊緣有可能產生不良注意曲線變化此處短路Comb core 頭斷0.32uH 0.38uH30MHZ不良电容分布(P02-102-17F9)1-10MH不良,曲此處為規格限-15db 10M HZ處反射值TX 端RX 测试画面如下:規格限-30db規格限-30db絞線松啦!勾線只勾兩根2.绕线工站在发现不绞线长度过短时应及时回馈至绞线工站,量侧其是否符合规定长度,若不符合,立即重绞若符合规格,但不符合实际作业要求,请重新考虑其绞线长度.D1-3历史事件點膠未點膠引線長正常绞线松紧程度具体对高频影响是怎样一种关系线越松,反射值越小,生产线包时作业规范规定一个绞线节数感和熟练程度去掌握,具体节数仍很难一个个数注意觀察不良现象(交叉摆放) 正常摆放方式高频测试曲线如下:对于1G产品,本身空间小,四个PULSE所示现象,故我们的规格对100BASE和1G-30db MIN,这里所要说明的是两线包挤在一起23/23页。

同方丝印不良8D改善报告

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

大神表检测方法汇总

号

38. 碘 39. 碘仿 40. 碘甲烷 41. 叠氮酸蒸气 42. 叠氮化钠 43. 丁醇 44. 1,3-丁二烯 45. 丁醛 46. 丁酮 47. 丁烯 48. 毒死蜱 49. 对苯二甲酸 50. 对二氯苯 51. 对茴香胺 52. 对硫磷 53. 对特丁基甲苯

化学文摘号 (CAS No.)

号

75. 1,2-二氯丙烷 76. 1,3-二氯丙烯 77. 二氯二氟甲烷 78. 二氯甲烷 79. 二氯乙炔 80. 1,2-二氯乙烷 81. 1,2-二氯乙烯 82. 二缩水甘油醚

二硝基苯(全部异构体) 83.

84. 二硝基甲苯

85. 4,6-二硝基邻苯甲酚

86. 二硝基氯苯

87. 二氧化氮

二氧化硫 88.

594-72-9

-

12

-

96-23-1

-

5

-

48-2007

检测方法

或盐酸萘乙二胺分光光度法 气相色谱法

溶剂解吸-气相色谱法

溶剂解吸-气相色谱法 溶液采集-气相色谱法 溶剂解吸-气相色谱法 溶剂解吸-气相色谱法 或热解吸-气相色谱法 溶剂解吸-气相色谱法

气相色谱法

气相色谱法 溶剂解吸-气相色谱法

二乙胺分光光度法 或溶剂解吸—气相色谱法

溶剂解吸-气相色谱法 溶剂解吸-气相色谱法

紫外分光光度法 或高相液相色谱法

盐酸萘乙二胺分光光度法

溶剂采集-气相色谱法

采样载体

活性炭管 活性炭管 多孔玻板吸收管 多孔玻板吸收管 多孔玻板吸收管 活性炭管 活性炭管 硅胶管 活性炭管 注射器

采样条件

流量 时间 L/min min

0.5

15

0.2

15

0.5

2009 QI QBR report_20090402

3

SUNON Electronics (Kunshan) Co., Ltd.

Quality System & Management Responsibility Improve

QAVP Andy Liao Quality Director Andy Liu Project Quality Manager to be hired MQC PQA OQA CQS

Feb 12750 66,750 336,000 26,960 92,435 117,900 78(1pc/Field) 0 3(1pc/Quanta) 111(3pcs/Quanta) 0 0 8/ (5pcs)

Mar 2,500 48,453 448,000 31,160 92,090 108,960 0 0 2(1pc/Field) 96(3pcs/Quanta) 0 0 5/ (4pcs) SUNON Electronics (Kunshan) Co., Ltd.

2

SUNON Electronics (Kunshan) Co., Ltd.

Quality Improve to be Robust

• Quality system & Management responsibility Improve • IPQC Audit effectiveness • Supplier Quality Management and CIP • FAE FC/FA/CT Improve • Improve line equipment process capability

2009/3/10 2009/4/2 to 4/20

After tracking, no defect

11

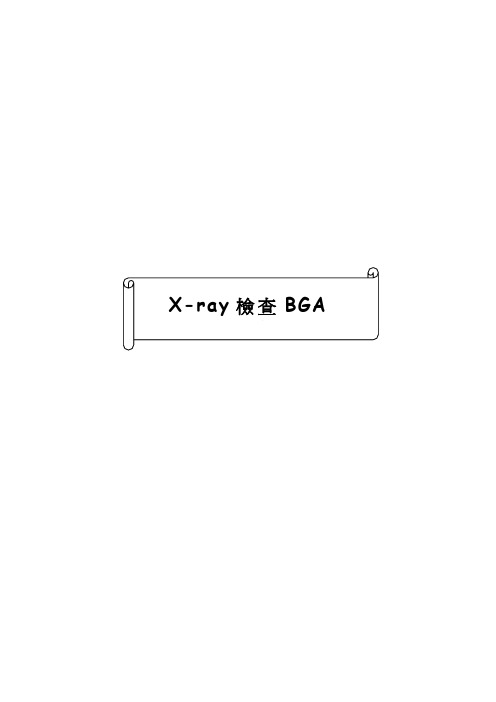

X-ray检查BGA检查标准

X-ray檢查BGAX-ray檢查BGA 表1為BGA自動檢查標準Fig 1.BGA球腳的X-ray影像◎短路──(2D可傾斜角或3D)由上向下,X-Y平面切割,可找出99.9%的短路或錫橋(單面SMT)。

雙面SMT則需傾斜或旋轉、配合明暗度、放大等找出缺陷所在位置。

◎球腳脫落──(2D即可)雙面SMT需配合斜角找出斷路(Open)的面。

◎球腳偏位──(2D即可)◎球腳徑偏差、過大的氣孔、灰階偏差與非圓形接腳銲點──例如,圖1的X-ray影像外圈有黑環,那是因為球腳變矮胖所增加的”救生圈”;即Solder mask覆蓋pad周圍或被侵蝕之銅pad圓周所熔錫形成的。

【註】:帶斜角視野、高倍之系統較易看清楚。

◎氣孔不一定會影響可靠度、除非到達一定大小或量。

平時也用%稱呼氣孔量。

A.氣孔到多少%會有影響?還是得視製程參數?B.單一大的氣孔與球腳面積之比例。

Fig 2. PBGA 352的X-ray影像。

──3個球腳接點非圓形,超過13%。

──1個短路。

──2個氣孔超過5%。

──每個球腳氣孔所佔%。

(a) (b)Fig 3. (a)BGA球腳的上向下影像。

(b)為其斜角的X-ray影像。

圖(a)有輕微偏位與不良之球腳。

圖中球腳被圈出者符合無”黑圈”不失圓形狀。

(a) (b)Fig 4. 圖(b)可看出三個球腳Open(斜角影像),而圖(a)雖是3D,但看不太出來。

圖3(b)下排最左邊的球腳,球形雖完美,但這是與pad 吃錫不良所致,故判定為極易Open者。

圖4(a)與(b)係2D配備斜角視野系統,對人員的”誤以為”判定及正確判定Open甚有用。

◎3D最適於深度切片分析、全自動雙面板檢查與Z高度量測。

◎2D帶斜角視野者,成本較低,對CSP、flip-chip等可提供更高倍數的斜角視野,誠如圖3、圖4所示,可找出更多缺陷。

分析报告样品名称:P C B A(手机主板)型号规格:C389检测类别:委托分析委托单位:××××通信有限公司中国赛宝实验室可靠性研究分析中心PCBA 分析报告合同号:FX044- 1014 第2页共 14 页分析报告所送样品包括三片 PCBA (手机主板)、四片相应的空白 PCB 以及工艺过程中使 用的CPU 器件和焊锡膏,PCBA (手机主板)的型号为C389,样品的外观照片见图1所示,委托单位要求对 PCBA 上的 CPU 与 Flash 器件焊接质量进行分析。

JIS B 8378-2-2009

7 B 8378-2 2009

JA JIS

JIS B 8378-2:2009 JIS 2 ISO 6301-2:2006 Pneumatic fluid power Compressed-air lubricators Part 2: Test methods to determine the main characteristics to be included in supplier's literature JIS JIS

B 8378-2

2009

························································································································································································ 1 1 2 3 4 5 6 7 8 9 10 A JA JIS ·········································································································································································· 1 ·········································································································································································· 1 ································································································································································· 2 ································································································································································· 2 ·········································································································································································· 2 ····················································································································································· 3 ·········································································································································································· 3 ················································································································································ 4 ············································································································································ 5 ······························································································································································· 5 ··············································································································································· 6 ···························································································· 7

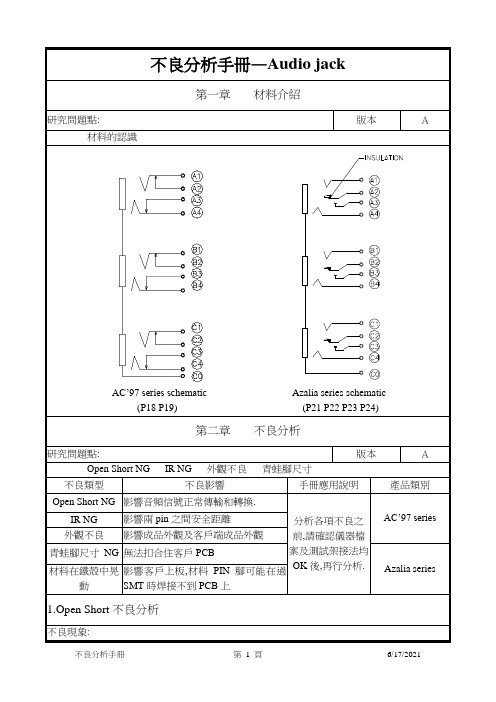

不良分析手册Audio jk

不良分析手冊—Audio jack第一章材料介紹研究問題點: 版本 A 材料的認識AC’97 series schematic Azalia series schematic(P18 P19) (P21 P22 P23 P24)第二章不良分析研究問題點: 版本 A Open Short NG IR NG 外觀不良青蛙腳尺寸不良類型不良影響手冊應用說明產品類別Open Short NG 影響音頻信號正常傳輸和轉換.分析各項不良之前,請確認儀器檔案及測試架接法均OK後,再行分析.AC’97 series IR NG 影響兩pin之間安全距離外觀不良影響成品外觀及客戶端成品外觀青蛙腳尺寸NG無法扣合住客戶PCBAzalia series 材料在鐵殼中晃動影響客戶上板,材料PIN腳可能在過SMT時焊接不到PCB上1.Open Short不良分析不良現象:AC’97代碼不良類型原因分析APlug outPin1&Pin2 openA1: 用鑷子預埋U型端子時,用力過大,將U端子壓變形,至使無法與F型端子接觸.B Pin2&Pin3&Co shortB1: 端子預斷處殘留的鐵削,將Pin3&Pin4&Co短路.B2: 端子預斷處殘留的鐵削,將Pin3&Pin4短路.CPlug inPin2&Pin3&Co short C1: 同B1&B2D Plug1&Pin1 openD1: 用鑷子預埋U型端子時,用力過大,將U端子壓變形,至使無法與plug1接觸.D2: U型端子未預埋到位,定位時將其定變形, 至使無法與plug1接觸.E Plug2&Pin4 openE1&E2: 同D1&D2E3: plug的長度小於規格長度.F Plug3&Co openF1: 預埋不到位,至使定位後Co無法與plug3接觸.說明:無A1-1 圖示說明:U型彈片端子變形與F型端子open.如圖A1-1圖A1-1A1-2 測試說明:如圖A1-2 圖A1-2A1-3維修方法:此種不良目前拆解端子,拆解下來的良品端子繼續使用,U型端子與塑膠報廢.Pin1&Pin2 open正常狀態此燈亮,其餘燈不亮AC’97A1-4注意事項:1.從料帶上折下U型端子時,不可將端子折變形.2.預埋U型端子時,鑷子不可將端子壓變形.A1-5歷史事件:暫無.B1-1 圖示說明:端子從料帶上折下時,會殘留一些鐵削,由於pin3&pin4&Co間距較近,鐵削會將其短路.如圖B1-1 圖B1-1B1-2 測試說明:此項不良目前測試架無法測出,只能在IR測試時測出此不良.無B1-3維修方法:用毛刷來刷,然後再進行測試.B1-4注意事項:無B1-5歷史事件:在半成品導通測試站後增加一站別:用氣槍吹鐵削.B2:不良情況與B1一樣,分析請參考B1C1:不良情況與B1一樣,分析請參考B1鐵削端子預斷處AC’97D1-1 圖示說明:如圖D1-1 圖D1-1D1-2 測試說明:與E3-2一樣,請參考圖E3-2無D1-3維修方法:拆解報廢.D1-4注意事項:預埋端子時,不可將端子壓變形.D1-5歷史事件:目前端子變形不良較高且一直未解決,現還在尋找更好的作業方法或修改端子. D2-1 圖示說明:如圖D2-1不良材料正常材料D2-2 測試說明:此不良可從第一定位站後目檢出.,故無測試說明無U型彈片未與plug接觸AC’97D2-3維修方法:拆解報廢.D2-4注意事項:預埋端子時,不可將端子壓變形,定位一站後要目檢此不良項目.D2-5歷史事件:暫無.E1&E2:不良情況與D1&D2一樣,分析請參考D1&D2.E3-1 圖示說明:由於plug的尺寸小於規格,plug插入後U型彈片只能接觸到plug的絕緣部分如圖E3-1圖E3-1E3-2 測試說明:如圖E3-2 圖E3-2E3-3維修方法:此種不良,不屬于材料問題,所以更換plug及可.E3-4注意事項:測試治具上線前,IPQC校驗時需校驗此部份尺寸.E3-5歷史事件:暫無.U型彈片接觸到plug的絕緣部此燈亮,其餘燈不亮AC’97F1-1 圖示說明:此不良與D1相似,可參考D1之不良分析無F1-2 測試說明:如圖F1-1 圖F1-1F1-3維修方法:拆解報廢.F1-4注意事項:預埋Co要到位,Co端子定位後須目檢,但如在測試中測出此不良項目,首先先檢查plug是否磨損,以免誤判.F1-5歷史事件:暫無.Azalia 代碼不良類型原因分析APlug outPin1&Pin2 shortA1:U型端子變形,定位時將其定到塑膠格欄內.B Pin1&Pin3 short B1:預埋端子時,廢料帶殘留在材料中.C Pin1&Pin4 short C1:同B1.D Pin3&Pin4 short D1:同B1.E Pin2&Pin3 short E1:端子變形,兩彈片端子接觸.FPlug inPin1&Pin2 shortF1:U型端子未定到位,由於PIN2與U 型端子間距很近,插入plug時,U型彈片被擠壓與pin2接觸.(C port)G Pin2&Pin3 openG1:端子變形G2:設計與材質不良,現已更改設計.此燈亮,其餘燈不亮AzaliaHPlug inPlug1&Pin1 openH1: U型端子未預埋到位,定位時將其定變形, 至使無法與plug1接觸.H2: 用鑷子預埋U型端子時,用力過大,將U端子壓變形,至使無法與plug1接觸.IPlug2&Pin4 open I1&I2: 同H1&H2I3: plug的長度小於規格長度.JPlug3&Co open J1: 預埋不到位,至使定位後Co無法與plug3接觸.說明:由於在Plug in狀態, Pin1&Pin2 short現有測試架無法測到,所以對此不良,採用另一種測試架,目前用于測試半成品導通,後續會改新測試架.A1-1 圖示說明:如圖F1-1A1-2 測試說明:此項不良很少且目檢可將其檢出,所以在第一站定位後,作業人員可將此不良檢出,至今此不良未流至導通測試站..A1-3維修方法:由於此不良可在第一站定位後檢出,所以此不良材料做報廢處理.A1-4注意事項:預埋端子時不可將端子變形,目檢人員要了解此不良項目.A1-5歷史事件:暫無.B1-1:不良說明:此項不良為端子料帶掉入材料中,目檢不易目檢出,但在插入plug時,由於料帶阻塞了插孔,plug無法插入,所以導通測試站可檢出此不良材料.B1-3維修方法:廢料帶如能從材料中敲打粗來可繼續使用,如不能則報廢..B1-4注意事項:預埋端子時切不可將廢料帶掉入材料中.B1-5歷史事件:暫無.端子定到格欄內Azalia C1:不良情況與B1一樣,分析請參考B1D1:不良情況與B1一樣,分析請參考B1E1-1 圖示說明:此種彈片端子易變形,正常狀態兩端子open.如圖E1-1圖E1-1E1-2 測試說明:Azalia 材料在plug in的狀態,原本open的端子short時,測試架均顯四個燈都不亮.如圖E1-2 圖E1-2E1-3維修方法:把彈片端子(與塑膠無干涉)從塑膠中敲打出來報廢,其餘部分經目檢後可使用. E1-4注意事項:裝彈片端子時(尤其插入端子後折料帶時),不可將端子變形.E1-5歷史事件:由於客訴,此端子曾變更過兩次(參考不良分析G),目前使用的端子易發生此不良,所以在IR測試項目中增加pin2&pin3.F1-1 圖示說明:Pin1與pin2的距離很近,如U型端子(pin1)未定到位,則容易與pin2接觸.如圖F1-1圖F1-1彈片接觸四個燈都不亮PIN2PIN1`AzaliaF1-2 測試說明:現有測試架無法測出此種不良,須用另一種測試架,良品測試會亮四個燈,現只亮三個燈.如圖F1-2 圖F1-2 F1-3維修方法:拆解後重新定位.F1-4注意事項:由於此結構pin1&pin2間距太小,作業時U型彈片未定到位,導致此不良產生:定位不良材料定位良品材料由於現有測試架無法將此不良檢出,所以導致不良流到客戶端,採取對策:第一站定位後目檢須檢此不良項目,如上圖所示;更換新的測試架,如圖F1-2.F1-5歷史事件:Gigabyte(7/18’04)曾客訴此不良項目,見QCA04121-P21-110-0007.doc,自0431周後材料都已加測此不良項目.G1-1&G2-1 圖示說明:產線所使用過的材料的狀態(如圖G1-1)及D/C切換紀錄 :塑膠 ( P21-201 , P21-211 , P23-201 , P23-202 ) :H1 第一代 : 塑膠凸台較高 , 使用次料H2 第二代 : 塑膠凸台較低 , 使用全新料端子( SWITCH , P21-301 ) :C1 第一代 (B版) : 會產生 GAP 尺寸不良C2 第二代 (B1版) : 因強度太大使塑膠容易斷裂C3 第三代 (B2 or C版) : 最新端子成品 ( P21, P22, P23, P24 ) :P1 :H1 + C1 => SWITCH 接觸不良 ; 塑膠斷裂 ;(0424之前包括0424)P2 : H1 + C2 => 塑膠斷裂 ; 塑膠不易組裝;(0425-0426)此燈未亮AzaliaP3 : H2 + C2 => 塑膠斷裂改善 ;(0427)P4 : H2 + C3 => 改善完畢;(0428以後)圖G1-1C1 C2 C3不良分析P1之成品SWITCH 接觸不良:P1之成品對應C1之端子:1.彈片一端懸空,凸點高度不易控制,當端子彈片下陷太大時,plug插入HSG後, SWITCH不能接觸在一起,即OPEN;2.彈片只有一個支點, plug插入HSG,在端子彈片位移偏小時,即彈片下陷不大時,兩端子間的正向力偏小,導致接觸阻抗太大,在OPEN/SHORT測試時表現為第一次測試OK,再次測試NG,極不穩定,如圖G1-2.圖G1-2P1之成品的製程:壓端子站用鑷子組裝端子時錯誤的操作導致鑷子擠壓到彈片,使其無法完全回彈到位,如圖G1-3&G1-4&G1-5,之後更改為機器定位作業, 如附圖G1-6&G1-7.Azalia圖G1-3 圖G1-4圖G1-5圖G1-6 圖G1-7P2之成品塑膠彈片斷裂:P1之成品SWITCH 接觸不良後,R&D更改其設計將SWITCH從C1改為C2,來解決SWITCH接觸不良,C2端子兩端有支點,凸點高度穩定,且插入plug後,在同等位移下,是P1之成品正向力的3倍,基本上解決了接觸不良的問題,但因SWITCH彈片不易變形,所以plug插入HSG後SWITCH對塑膠彈片的干涉力急聚增大,且HSG有PBT次料製成,塑膠彈片韌性不夠,所以在插拔plug時易把塑膠彈片弄斷,如圖G1-8.圖G1-8彈片變形正常狀況鑷子組裝時擠壓彈片導致其變形塑膠斷裂處Azalia G1-2&G2-2 測試說明:如pin2&pin3 open,測試架會顯四個LED都亮,如兩彈片接觸不好,即兩彈片間接觸阻抗過大,則會表現為兩個LED微亮,如圖G1-12. 圖G1-12G1-3&G2-3維修方法:拆解報廢G1-4&G2-4注意事項:此材料在測試時,由於材料不良或plug插頭磨損和測試治具的問題,測到此不良時,有可能出現四個LED亮,轉動plug時有兩個LED灭的不穩定現象,須將此材料挑出.G1-5&G2-5歷史事件:ASUS(5/30’04)客訴此項目,見QCA04078-FOR-P24.pdfRolly(6/24’04)客訴此項目,見QCA04099-FOR-P21-1L0-0007OPEN issue.doc ASUS(6/28’04)客訴此項目,見QCA04101-FOR-P24-11A-0007.doc友通(7/06’04)客訴此項目,見QCA04107-P21series open issue.docGIGABYTE(7/07’04)客訴此項目,見QCA04108-FOR-P21-110-0007.doc鑫茂(7/16’04)客訴此項目,見QCA04116-P22-11A-0007-No sound.docIR測試項目中增加pin2&pin3H&I&J不良狀況與AC’97 中D&E&F一樣,請參考不良分析D&E&F2.IR不良分析:不良現象:代碼不良類型原因分析A Ax,Bx,Cx to Co A1:端子預斷處殘留的鐵削,將Ax,Bx,Cx to Co 短路.B Ax,Bx,Cx,Co to shell B1:U型彈片未定到位或定變形導致與shell接觸.四個LED都亮A1:不良狀況與AC’97中B項一樣,請參考不良分析B.B1-1 圖示說明:定位之良品材料定位之不良材料定位不良材料,端子裸露部分組裝鐵殼後會與鐵殼接觸,導致IR不良.B1-2 測試說明:使用儀器為DU-332B1-3維修方法:拆解後報廢.B1-4注意事項:第一站定位後目檢須檢此不良項目.B1-5歷史事件:取消部分項目測試,Ax to Bx, Bx TO Cx,由於此兩項測試可在導通測試中測出,故爾省測.3.外觀不良分析不良現象:代碼不良類型原因分析A 鐵殼黃斑及電鍍不良此不良針對黃銅鍍鎳鐵殼(P19-401&P24-401), 由於電鍍問題,用助焊劑預焊時導致大面積黃斑, 倉庫放置過久又會產生新黃斑.B 青蛙腳預焊短客戶標準與廠內不一致.C 青蛙腳沾有擦銀水產線在擦焊腳黃斑時,擦銀水沾到青蛙腳內側. 說明:無A1-1 圖示說明:現已改為不鏽鋼鐵殼,基本上解決了此問題,之前鐵殼每一批都特採,且很難清洗,只是暫定了一個特採標準.A1-2維修方法:拆解後鐵殼報廢.A1-3注意事項:原材料上線前挑選使用.A1-4歷史事件:曾試做過用膠帶粘住鐵殼,再進行預焊,預焊完後再撕膠布,擦去膠痕,此不良由之前的60%以上降到6%,後又將鐵殼改為不鏽鋼預焊,從0429開始切換,現已基本解決此問題.B1-1 圖示說明:圖1:預焊標準長度客戶要求焊腳吃錫標準達到75%預焊標準長度:全長2/3~3/4廠內之標準B1-2維修方法:拆解後鐵殼後鐵殼報廢.B1-3注意事項:原材料上線前挑選使用.B1-5歷史事件:GIGABYTE(3/15’04)客訴此項目,見QCA04029-P21-110-0007.doc,已更改規格,從0416開始切換.維修方法:此種不良需要擴腳,並實對PCB. 注意事項:製程中,尤其是噴碼站(P21-401&P23-401),材料要側放噴碼,由於青蛙腳是凸起鐵殼,為了使噴碼能在一條直線上,會壓青蛙腳使其變形,現已放寬噴碼標準,兩端偏差不可大于1.5mm,不可壓青蛙腳. 歷史事件:0413增加擴腳站,並實對PCB,0417鐵殼修改完畢,取消擴腳.5.材料在鐵殼中晃動分析不良現象:圖示說明:由於塑膠與鐵殼無扣合部分,所以塑膠裝入鐵殼中,會出現上下晃動的現象.如圖1所示圖1維修方法: 無. 注意事項:現R&D 已將塑膠修改,增加塑膠凸台,來與鐵殼扣合,如圖2&3&4所示:圖2 圖3 圖4歷史事件:MSI(6/09’04)客訴此項目,見QCA04082-KM-040609-001 宣得.doc塑膠凸台 與貼殼扣合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

品质异常改善报告

№

反馈部门/公司

三信

反馈日期

2009-6-6

品名规格

SEM82702BK

送货单号

异常

类别

□进料检验(厂商)□呆料异常□环境品质

□制程检验(组别)■顾客诉怨□非环境品质

□最终检验(组别)□潜在问题

异

常

内

容

SEM82702耳机线地线(黑色)与地线(本色)焊反线

报告人/日期:朱斌2009-6-5

效果确认

签名/日期:

保存期限:一年表单编号:QR-039-A

原

因

分

析

1.客户提供的焊接方式为:1.本色2.红色3.绿色4.棕色5.黑色。与原理图的焊接方式不同:1.黑色2.红色3.绿色4.棕色5.本色。

2.工程按客供焊接方式制图,没有参照原理图导致接线焊反。

3.QC测试人员按图纸作业,没有测出。

分析人/日期:品质/郑勇- 6

纠

正

与

预

防

对

策

短期对策:

1.出客户6000PCS产品退回返工。

2.厂内成品,半成品共5000PCS返工处理。

长期改善对策:

1.工程按照客供原理图重新制图。

2.厂内样板按客户原理图修正发生产,品管。

3.厂内生产时,IPQC在做首件检测,检查时需参照客供原图,样板及工程图纸,以防出错。

责任部门/日期:生产/曾飞林品质/郑勇2009-6-6