网载--曲轴拆装作业参考流程(间隙规测量)

曲轴轴向间隙测量

曲轴轴向间隙测量就车检查时,拆下油底壳.用撬棒将曲轴撬向一端。

然后用适当厚度的塞尺插入止推垫片与曲轴的承推面之间测量。

如果已分解缸体,可将百分表置于曲轴前端,前后撬动曲轴.百分表指针的偏转量即为曲轴的轴向间隙。

曲轴的轴向间隙是指轴承承推端面与轴颈定位肩之间的间隙。

间隙过小,会使机件受膨胀而卡滞;间隙过大,前后窜动,则给活塞连杆组的机件带来不正常的磨损,止推轴瓦或止推垫圈表面逐渐磨损,使间隙改变,形成轴向位移。

因此,在装配曲轴时,应进行曲轴轴向间隙的检查。

检查呼,先将曲轴定位轴肩和轴承的承推端面的一边靠合,用撬棍将曲轴挤向后端,然后用塞尺在曲轴臂与止推轴瓦或止推垫圈之间测量。

曲轴轴向间隙一般为0.05一0. 18mm。

如轴向间隙过大或过小,则应改换或修整推力轴承或止推垫圈进行调整。

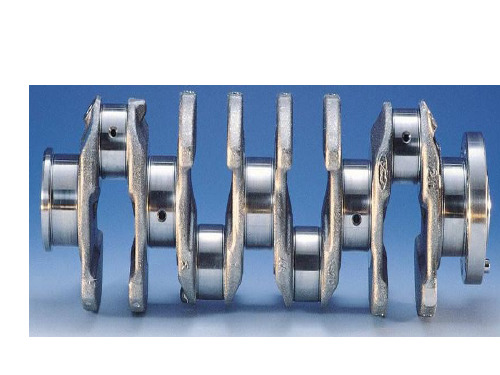

2曲轴弯曲测量首先检查曲轴是否有裂痕、弯曲以及磨损程度。

曲轴裂痕可用扩大镜或磁力探伤仪检查。

曲轴弯曲度的检查,可在“V〞形铁块上用千分表测量。

测量主轴颈应在中间两道上进行,以大值为准。

将千分表顶杆接触在轴颈的一侧,转动曲轴,先找出反映在千分表上小的数值,然后将曲轴旋转180,此时指针所示的一半,即为曲轴的弯曲度。

曲轴弯曲检验方法如下:①将曲轴清洗干净,擦干后,将曲轴第一道和后一道主轴颈用V形块支承,将百分表触针抵在中间主轴颈上轴承沟槽未磨损的部位。

②慢慢转动曲轴(应避开油孔位置),找出反映在百分表上的小读数,转动表盘使表针对零。

③再把曲轴转动1800,这时百分表读数即为曲轴弯曲的摆差,摆差的一半即为曲轴的弯曲度。

④如曲轴主轴颈为双数,应测中间两道主轴颈的摆差,以大值为准。

摆差度不得超过0. 15 mm,否则应矫正。

3曲轴弯曲度为减小曲轴受压变形时产生的内应力,每次施压时应挪开百分表,用手锤轻击轴颈两侧曲轴臂。

方法是:先将曲轴两端主轴颈用垫有铜垫的“V〞型支架支撑,在曲轴弯曲的反方向对中间主轴颈施加压力;再将百分表固定在被压轴颈下面,使百分表触头与主轴颈下表面接触,调整表盘使表针指零,施压后读取表上计数即可得出轴颈弯曲度。

曲轴拆装工艺

曲轴拆装工艺一、准备工作1.准备必要的工具和设备,例如:扳手、套筒、锤子、拉码器、吊装设备等。

2.仔细阅读曲轴的图纸和说明书,了解曲轴的结构、拆卸和装配顺序以及注意事项。

3.确认曲轴拆卸和装配过程中的关键点和难点,制定相应的应对措施。

4.准备好清洁剂和防护用品,如手套、护目镜等。

二、拆卸曲轴1.使用吊装设备将曲轴从发动机中吊出,放置在拆卸台上。

2.使用扳手和套筒拆卸曲轴两端的轴承盖和主轴承,注意保持曲轴的平衡和稳定。

3.拆卸曲轴前端的齿轮和正时链条,保持齿轮和链条的完好。

4.拆卸曲轴后端的飞轮和离合器,注意飞轮和离合器的重量较大,需要使用合适的工具进行拆卸。

5.将曲轴从中间位置进行分段,使用拉码器将分段后的两段曲轴分别拉出。

三、清洗曲轴1.将拆卸下的曲轴零部件进行彻底清洗,去除油污和杂质。

2.使用清洁剂和棉纱布进行擦拭和清洁,确保零部件的表面干净整洁。

1.检查曲轴的磨损情况,观察曲轴是否有划痕、裂纹等现象。

2.检查曲轴的键槽、螺栓孔等部位是否完好,如有损坏需进行修复。

3.检查曲轴的平衡状态,使用平衡机进行测试和调整。

五、装配曲轴1.将清洗干净的曲轴零部件按照图纸和说明书的顺序进行装配。

2.使用扳手和套筒将轴承盖和主轴承安装到曲轴上,确保轴承盖和主轴承的紧固。

3.将齿轮和正时链条安装到曲轴前端,确保齿轮和链条的完好。

4.将飞轮和离合器安装到曲轴后端,注意飞轮和离合器的重量较大,需要使用合适的工具进行安装。

5.将分段后的两段曲轴按照图纸和说明书的顺序进行组装,使用拉码器将两段曲轴拉紧。

六、安装曲轴1.使用吊装设备将组装好的曲轴安装到发动机中。

2.使用扳手和套筒将轴承盖和主轴承紧固,确保轴承盖和主轴承的密封性。

3.将齿轮和正时链条安装到曲轴前端,确保齿轮和链条的完好。

4.将飞轮和离合器安装到曲轴后端,注意飞轮和离合器的重量较大,需要使用合适的工具进行安装。

5.调整曲轴的间隙和平衡状态,确保曲轴的正常运转。

发动机曲轴拆装

发动机曲轴拆装正文:1、准备工作1.1 确保车辆停在平坦的地面上,并拉起手刹。

1.2 关闭发动机并等待至少30分钟,确保发动机冷却。

1.3 使用适当的工具,将车辆抬高并稳定在支架上。

1.4 卸下车辆底盘护板,以便后续操作。

1.5 准备好适当的安全防护用具,如手套和护目镜。

确保工作环境安全。

2、卸下配件2.1 断开负极电缆,以防止意外启动发动机。

2.2 移除空气滤清器壳,并取出滤清器元件。

2.3 移除进气管道及其相应的连接器。

2.4 用扳手将气门盖螺栓解开,并将气门盖取下。

2.5 断开曲轴传感器及其连接器。

2.6 卸下发动机支架,以便后续操作。

3、拆卸曲轴3.1 先解开曲轴主轴承螺栓,并取下主轴承壳体。

3.2 将曲轴锁销取出,并解开曲轴销轴承螺栓。

3.3 轻轻拆卸曲轴,确保不损坏密封垫片和轴承。

4、检查曲轴4.1 仔细检查曲轴表面是否有磨损、裂纹或其他损坏。

如有问题,建议更换曲轴。

4.2 使用合适的测量工具,测量曲轴的主轴承径向间隙,并确保在规定范围内。

4.3 检查曲轴的曲线度,并确保在规定范围内。

4.4 对曲轴进行清洗,以去除所有污垢和油渍。

5、安装曲轴5.1 将干净并重新涂抹适量润滑油的曲轴插入发动机。

5.2 安装新的曲轴销轴承,并用扭力扳手按照制造商规定的扭力拧紧螺栓。

5.3 安装主轴承壳体,并用扭力扳手按照制造商规定的扭力拧紧螺栓。

5.4 使用相应的工具,安装曲轴锁销。

5.5 继续按照逆序重新安装之前卸下的配件。

附件:本文档不涉及附件。

法律名词及注释:1、主轴承径向间隙:曲轴与主轴承之间的间隙,用于确保润滑油的流通和曲轴的正常运转。

2、曲线度:曲轴的弯曲度数。

曲轴应保持平直以确保发动机的正常工作。

网载--曲轴拆装作业参考流程(间隙规测量)

序号项目图片作业内容注意事项备注1 工具准备准备工具、清洁工具、工具车、工作台、检查零件用干净的抹布清洁工具车、工作台,发动机台架。

整理工具并清洁,检查并确认新零件。

2 检查发动机台架检查发动机台架固定牢固检查并记录发动机号码用手晃动发动机,检查发动机台架固定牢固。

记录发动机号码,包括*号。

3 调整曲轴箱朝上转动手柄,将缸体摇到下平面朝正上方4 曲轴转动灵活性检查旋转发动机曲轴一圈以上,检查曲轴转动灵活,无卡滞。

带曲轴皮带轮螺栓时,使用指针扳手,选择合适套筒,转动曲轴(如无螺栓,则用手握住曲柄,用力向后部拨动曲柄,检查曲轴能够自由转动一圈以上)。

5. 曲轴轴向间隙测量 1. 安装GE-571-B量表(1)。

•安装在发动机气缸体前面的固定装置中。

•将千分表吸盘紧靠曲轴放置并进行调整。

2. 测量曲轴的纵向间隙。

•纵向移动曲轴。

•允许的曲轴轴向间隙:0.092 - 0.24毫米(0.0036 - 0.0094英寸)3. 拆下GE-571-B量表。

清洁曲轴前端面,抹布擦拭,气枪吹净。

千分表清洁、校零,预压1-2mm。

一字螺丝刀缠胶带保护,在第三道主轴颈处,前后撬动曲轴(20N.M力矩)。

观察百分表的摆动量,并予以记录。

拆下百分表时,需先松开测量杆并退出一定距离,然后拆下百分表吸盘。

6 准备拆装工具抹布1,小平起,EN-6624,EN-328-B,橡胶锤,指针扭扳+12套筒+大转中接头。

毛刷组装指针扳手后,必要时将工具车和零件车推到合适位置。

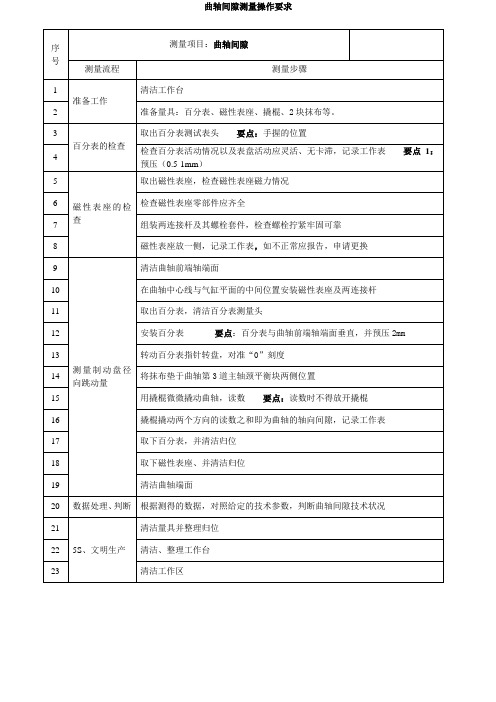

曲轴间隙测量操作

序号

测量项目:曲轴间隙

测量流程

测量步骤

1

准备工作

清洁工作台

2

准备量具:百分表、磁性表座、撬棍、2块抹布等。

3

百分表的检查

取出百分表测试表头要点:手握的位置

4

检查百分表活动情况以及表盘活动应灵活、无卡滞,记录工作表要点1:预压(0.5-1mm)

5

磁性表座的检查

取出磁性表座,检查磁性表座磁力情况

21

5S、文明生产

清洁量具并整理归位

22

清洁、整理工作台

23

清洁工作区

4预压051mm5取出磁性表座检查磁性表座磁力情况6磁性表座的检检查磁性表座零部件应齐全查7组装两连接杆及其螺栓套件检查螺栓拧紧牢固可靠8磁性表座放一侧记录工作表如不正常应报告申请更换9清洁曲轴前端轴端面10在曲轴中心线与气缸平面的中间位置安装磁性表座及两连接杆11取出百分表清洁百分表测量头12安装百分表要点

13

转动百分表指针转盘,对准“0”刻度

14

将抹布垫于曲轴第3道主轴颈平衡块两侧位置

15

用撬棍微微撬动曲轴,读数要点:读数时不得放开撬棍

16

撬棍撬动两个方向的读数之和即为曲轴的轴向间隙,记录工作表

17

取下百分表,并清洁归位

18

取下磁性表座、并清洁归位

19

清洁曲轴端面

20

数据处理、判断

根据测得的数据,对照给定的性表座零部件应齐全

7

组装两连接杆及其螺栓套件,检查螺栓拧紧牢固可靠

8

磁性表座放一侧,记录工作表,如不正常应报告,申请更换

9

测量制动盘径向跳动量

清洁曲轴前端轴端面

10

曲轴的拆装流程

曲轴的拆装流程曲轴拆装流程英文The disassembly and installation process of the crankshaft involves several key steps:DisassemblyRemove the connecting rod and crankshaft cap to access the crankshaft.Use an oil pan bolt extractor to remove the oil pan bolts.Gently remove the oil pan to empty the grease.Disassemble components connected to the crankshaft, such as the steering gear coupling and flywheel.Detach the crankshaft from the connecting rod using a universal disassembly tool.Carefully remove the crankshaft from the engine.Clean, inspect, and grind the main bearing bushings, bearing shells, and other components of the crankshaft on a disassembly stand.InstallationPlace the cleaned cylinder block upside down on the workbench and blow it clean with compressed air. Blow through the oil passages in the cylinder block and crankshaft repeatedly.Install the upper bearings on the crankshaft according to their respective positions.Install the crankshaft thrust washers. Place two upper thrust washers on the 3rd journal of the cylinder block with the oil groove facing outwards. Place the crankshaft on the cylinder block and install two lower thrust washers on the 3rd bearing cap with the oil groove facing outwards.Install the crankshaft main bearing caps in order.Tighten the main bearing cap fixing bolts in the prescribed sequence and torque.Check the clearance between the crankshaft thrust washer and the crankshaft journal side using a clearance gauge. Adjust the thickness of the thrust washer if necessary.Replace the old oil seal on the crankshaft rear oil seal holder with a new one and apply multi-purpose lubricant to its lips.中文曲轴的拆装流程包括以下几个关键步骤:拆卸移除连杆和曲轴盖,以便能够访问到曲轴。

曲轴总成的拆装与检测

项目名称:曲轴总成的拆装与检测成绩:班级:姓名:学号:设备、工量具、材料:曲轴、平台、V形架、千分尺、棉纱、螺旋测微仪、12号套筒步骤:1、资料查阅:1ZR-FE发动机机械部分、汽车维修工(中级工)操作技能鉴定实战详解2、拆卸:(1)按从两边到中心的顺序均匀地拧松并拆下10个主轴承盖螺栓,用手夹住两个主轴承盖螺栓左右摇晃拆下5个主轴承盖和5个下轴承,注意不要损坏主轴承盖与汽缸体的接触面,依次按顺序放好,拆装完后提出曲轴。

(2)从气缸体上拆下曲轴上止摧垫片。

(3)从气缸体上拆下5个主轴承,并按顺序放好。

3、检测:(1)曲轴裂纹的检测○1将曲轴取出后清洗,首先检查主轴颈和各连杆轴颈表面有无毛糙、疤痕和凹槽,然后检查有无裂纹;○2目视检查曲轴裂纹。

曲轴裂纹多发生在曲柄臂与轴颈之间的过度圆角以及油孔处。

(2)曲轴弯曲情况的检测:将曲轴放在检验平板的V形架上,将百分表触头垂直地触及中间一道主轴颈,转动曲轴,此时百分表指针指示的最大摆差即为曲轴主轴颈的径向跳动值。

要求偏差不大于0.03mm,否则予以校正。

(3)曲轴扭曲情况的检测:将曲轴置于检验平板的V形架上,将第一、第四缸连杆轴颈转到水平位置,用百分表测量两轴颈的高度差△A,即可求得曲轴扭曲变形的扭转角。

(4)曲轴圆度圆柱度的检测:用螺旋测微仪测量各主轴颈的直径,每个轴颈测量两个截面,每个截面测量两个互相垂直的直径。

曲轴的圆度为同一截面的直径的差值的一半,圆柱度为各截面中最大直径与最小直径的差值的一半。

4、装配(1)安装曲轴上轴承,将上轴承安装到气缸体上,注意安装顺序。

(2)安装曲轴下轴承,将下轴承安装到轴承盖上,注意安装顺序。

(3)安装止摧垫片。

(4)安装曲轴,在上、下轴承上涂抹发动机机油,并将曲轴安装到气缸体上,检查数字标记和朝前标记将轴承盖安装到缸体上。

按从中间到两边的顺序安装主轴承螺栓,按顺序扭转90度紧固螺栓。

旋转曲轴检查确认转动顺畅。

5、分析总结使用千分尺时先要检查其零位是否校准,因此先松开锁紧装置,清除油污,特别是测砧与测微螺杆间接触面要清洗干净。

曲轴飞轮组拆装与检测作业表(双师培训)

曲轴飞轮组的拆装与检测作业表

任务

曲轴飞轮组的曲轴飞轮组的结构组成; 任 2、掌握拆装发动机曲轴飞轮组的操作流程; 务要求 2、掌握曲轴飞轮组的检测方法:

。

。

,主轴颈标准值为:

。

项目测量及结果

第一道

第二道

第三道

曲轴主轴承间隙(mm)

曲轴轴颈 I (mm)

曲轴轴颈 II (mm)

曲轴轴颈 (mm)

结果判断及处理

维修曲轴 □

更换曲轴 □

四 、 总 结评价 操作过程中的不足之处及注意事项

第四道

第五道

更换轴瓦 □

2

操作

记录

观察

3、根据维修手册制定操作流程 序号

操作内容

1

三、实 施 1、曲轴轴向间隙检测:

测量数值:

,查维修手册,标准值为

如果数据不在标准值范围内,维修方法是:

2、曲轴不圆度的检测:

测量数值:

,查维修手册,标准值为

如果数据不在标准值范围内,维修方法是:

3、曲轴主轴承轴颈及径向间隙的检测:径向间隙标准值为

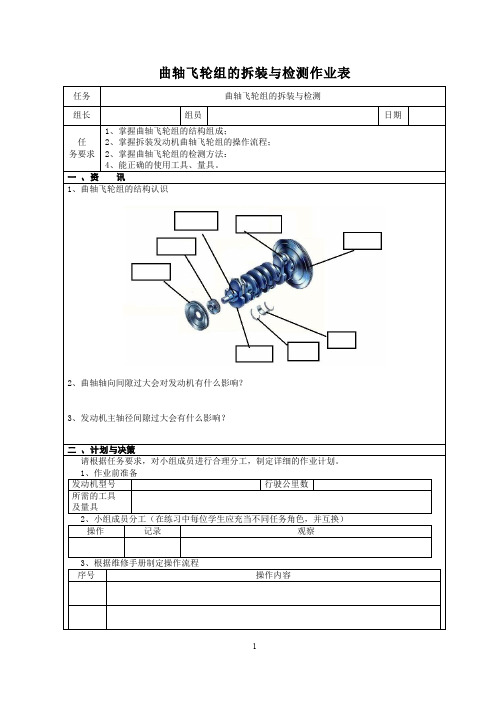

4、能正确的使用工具、量具。 一 、资 讯 1、曲轴飞轮组的结构认识

日期

2、曲轴轴向间隙过大会对发动机有什么影响?

3、发动机主轴径间隙过大会有什么影响?

二 、计划与决策

请根据任务要求,对小组成员进行合理分工,制定详细的作业计划。

1、作业前准备

发动机型号

行驶公里数

所需的工具

及量具

2、小组成员分工(在练习中每位学生应充当不同任务角色,并互换)

发动机曲轴拆装

发动机曲轴拆装发动机曲轴拆装1. 引言发动机曲轴是汽车发动机中的重要部件之一,负责将活塞的上下往复运动转化为旋转运动,并通过连杆驱动汽车的运动。

由于长时间使用和磨损,曲轴可能会出现损坏或需要维修的情况,此时就需要对曲轴进行拆装。

本文将介绍发动机曲轴拆装的步骤和注意事项,具体包括准备工作,曲轴的拆卸和安装过程,以及相关注意事项。

2. 准备工作在拆装发动机曲轴之前,我们需要做以下准备工作:- 确保车辆停在平坦的地面上,并且切断电源,以避免发生意外伤害。

- 准备好所需工具,包括扳手、螺丝刀、油滤器钳等。

- 准备好所需的曲轴拆装步骤说明书和相关技术资料,以便参考。

3. 曲轴的拆卸过程步骤1:卸下发动机的配件在拆卸曲轴之前,我们首先需要将发动机的配件卸下,包括进气系统、排气系统、冷却系统等。

具体步骤如下:1. 将汽车的电池负极断开,以防止电气系统的短路。

2. 卸下进气系统的相关零件,包括进气管、空气滤清器和节气门等。

3. 卸下排气系统的相关零件,包括排气管和消声器等。

4. 卸下冷却系统的相关零件,包括水泵和散热器等。

步骤2:拆下曲轴盖和油底壳完成了配件的拆卸后,我们需要进一步拆下曲轴盖和油底壳。

具体步骤如下:1. 使用扳手卸下曲轴盖上的螺栓。

2. 弄平曲轴盖,并小心拆下。

3. 使用螺丝刀卸下油底壳上的螺栓。

4. 小心拆下油底壳,确保不损坏密封垫和其他相关零件。

步骤3:拆下曲轴在完成曲轴盖和油底壳的拆卸后,我们可以开始拆下曲轴。

具体步骤如下:1. 使用曲轴拆卸工具,将曲轴从曲轴轴承中拆下。

2. 小心拆下曲轴,确保不损坏曲轴表面和其他相关零件。

4. 曲轴的安装过程在完成曲轴的修理和维护后,我们需要进行曲轴的安装。

具体步骤如下:1. 将曲轴放入发动机曲轴座中,确保曲轴与曲轴轴承完全贴合。

2. 使用曲轴装配工具,将曲轴与活塞连杆相连接。

3. 使用扳手和螺栓拧紧曲轴,确保其安全固定在位置上。

5. 注意事项在进行发动机曲轴的拆装过程中,我们需要注意以下事项:- 在拆装过程中,要小心操作,避免造成损坏曲轴和其他零件。

曲轴的拆装

曲轴的拆装

• 六、考核要求 (1)正确拆装曲轴轴承 (2)紧固螺栓应按照技术标准拧紧。

• 七、写实训分析报告(实训步骤及注意事 项)

后面附件PPT常用图标,方便大家提高工作效率

140 BUSINESS & FINANCE ICONS

生活

图标元素

生活

图标元素

医疗

图标元素

松,必须分次从两端到中间逐步拧松。 (6)抬下曲轴,再将轴承盖及垫片按原位装回,并 将固定螺栓拧人少许。注意:推力轴承的定位及 开口的安装方向,轴瓦不能互换。

曲轴的拆装

• 2、将曲轴安装在缸体上。注意:轴承盖按 J—5序号安装,不得装错和装反。1、2、4、 5道曲轴瓦,只有装在缸体上的轴瓦有油槽, 装在瓦盖上的无油槽;但第3道轴瓦两片均 有油槽;从中间轴承盖向左右对称紧固螺 栓。

本文档后面有精心整理的常用PPT编辑图标,以提高工作效率

曲轴的拆装

• 一、实训课时:2 • 二、主要内容及目的:掌握曲轴组的拆装

要领。 • 三、实训设备 : (1)发动机4台。(2)常用工量

具8套,机油少许。

曲轴的拆装பைடு நூலகம்

• 四、操作步骤及工作要点 • 1、曲轴的拆卸 • (1)将汽缸体倒置在工作台上。 • (2)拆卸传动带及固定螺栓。 • (3)拆卸挡油板及凸轮固定螺栓。 • (4) 拆活塞及固定螺栓 • (5) 拆下曲轴主轴承盖紧固螺栓,不能一次全部拧

曲轴的拆装

• 五、注意事项:(1)拆卸曲轴主轴承盖时,注意拆卸 顺序,安装曲轴主轴承盖时,应先旋紧第2、4轴 承盖螺栓,再旋紧第1、3、5轴承盖螺栓。 (2)曲轴后端滚针轴承有标记的一面应朝外。 (3)安装飞轮时,齿圈上的标记与l缸连杆轴颈在 同一个方向上。 (4)注意曲轴与飞轮的相对位置。

曲轴端盖螺栓的拆装工作流程

曲轴端盖螺栓的拆装工作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!曲轴端盖螺栓拆装工作流程。

拆卸。

1. 准备工具和材料,准备好必要的工具,包括套筒扳手、扭矩扳手、新垫片和螺栓。

曲轴拆检作业顺序

五、曲轴直径、锥度(圆柱度)、变形程度(圆度)检查

1.清洁:曲轴、量具 2.量具选择、校零。 1

3.每个轴径测4个位置 4.记录、结果判断及处理:保留小数点后3位。 5.主轴径:标准直径47.988~48.000mm;锥度、变形程度:0.004mm。 6.曲柄销:标准直径43.992~44.000mm;锥度、变形程度:0.004mm。 说明:标准直径仅供参考,应与尺寸号对应。每级差0.002mm 7.量轴瓦表面涂油 3.安装轴瓦盖:注意数字和向前标记。 4.拧紧瓦盖螺栓:内到外,2~3次,规定扭矩,规定角度。40NM+90°(做标记)

八、整理

1.检查工单填写是否齐全 2.整理清洁量具、维修资料、归位。 3.整理清洁工具、归位。 4.整理清洁工作台、台架、场地。 5.交回工单,结束。

批注本地保存成功开通会员云端永久保存去开通

曲轴拆检作业顺序及注意事项

一、曲轴轴向间隙检查

1.清洁:曲轴、量具 2.组装量具:检查百分表:不发卡、不松动 3.安装磁力座到缸体:检查百分表触头接触情况:轻拉测杆、倾斜? 4.撬杠把曲轴撬向一侧:力度、位置、松开、观察百分表指针位置。 5.撬杠把曲轴撬向另一侧:力度、位置、松开、观察百分表指针读数。 注意:不要在撬动状态下读数 6.记录、结果判断及处理:保留小数点后3位。0.04~0.14,最大0.18mm 7.取下量具:清洁、归位

三、检查缸体上平面

1.清洁:上平面、刀口尺、塞尺 2.测量:6个方向;刀口尺放置要求;测量要求。最大0.05mm 3.量具清洁、归位

四、曲轴径向跳动检查

1.检验平台、V形铁、磁力座、百分表。或利用缸体在第一、五道安装轴瓦。 2.支撑好曲轴 3.清洁:曲轴、量具 4.组装量具:检查百分表:不发卡、不松动 5.安装磁力座:中间轴径。检查百分表触头接触情况:轻拉测杆、触杆过轴心? 6.轻轻转动曲轴一圈以上,观察百分表读数。 7.记录、结果判断及处理:保留小数点后3位。0.03mm

国赛曲轴拆装流程(已完成)#精选

1、入场,环视场地,检查工单,等待开始2、清洁工作台面,清洁油盆,将毛巾放好在工具车右下角3、装备工具:12梅花套筒、扭力扳手………角度测量仪4、轻轻摇晃台架,检查是否安装可靠5、旋转缸体,缸号朝上6、拿工单记录,然后放好在工具车右上方7、继续转动缸体直至曲轴朝上8、转动曲轴一圈以上,第二、三缸平衡块朝自己9、查阅手册:720页(轴向间隙检测步骤)10、用毛巾清洁测量面,然后用气枪吹净11、调整磁性表座(预紧卡箍①,松开卡箍②)12、检查百分表(拉表针、转表盘)13、清洁百分表(表盘、标杆,表头)14、安装百分表(表针与表座杆呈100°,紧固卡箍②)15、再次检查表针是否活动正常16、固定表座到缸体,检查安装情况(注意表针不能触碰缸体)17、调整位置,表针垂直测量面,同时百分表预压量至1~2mm18、释放(食指轻弹)19、调整表盘刻度至就近整十基准线20、使用缠胶带的螺丝刀撬动第三道轴承盖合适位置(前后各一次)21、以基准线为中心,两次数据相加之和为轴向间隙,并立即记录22、撤走表座(三步曲:抬头,松开,吸合)23、检查并轻轻读数轴承盖记号1.2.3.4.524、第一次对角松轴承盖螺栓(注意不要到位)25、第二次对角松轴承盖螺栓(需松到位)26、依旧按对角顺序松出螺栓27、垫毛巾,依次拔出1.2.3.4道轴承盖28、毛巾复位,用摇晃法取出第五道轴承盖(事先需往内扳动一下)29、依次取下1.2.3.4.5道轴承盖卧放在油盆内(每取一道时都需要检查装配记号)30、查阅手册:721页(不圆度检测步骤)31、将曲轴轻轻抬起一点,查看是否有轴瓦被带起,看情况操作32、将曲轴立放在飞轮上33、将油盆搬到工作台上34、用气枪清洁曲轴(正反面扫一圈)35、用毛巾遮挡并用气枪清洁五道上轴瓦36、安放曲轴37、安装表座38、用工具车上的毛巾,清洁半边轴颈,以及表针头39、拉动表针检查活动情况40、调整位置,表针垂直测量面,同时百分表预压量至1~2mm41、释放(食指轻弹)42、调整表盘刻度至就近整十基准线43、平稳缓慢匀速拉动曲柄臂,转动大于360度,确认上下最大偏转量44、再次平稳缓慢匀速拉动曲柄臂大于360度,进行读数、及时记录45、撤走表座(三步曲:抬头,松开,吸合)46、再次将曲轴立放在飞轮上47、用气枪清洁曲轴(正反面扫一圈)48、用气枪清洁工作台上油盆内的五道轴承盖(两指拿捏螺栓,气枪点三下)49、安装曲轴50、将油盆搬回台架51、查看工单指定测量的轴向间隙52、放置塑料规(长度大约小于轴颈宽度3mm)53、依次安装1.2.3.4.5道轴承盖(每装一道时都需要检查装配记号)54、用手将螺栓拧入几牙55、使用铜棒和橡胶锤,按照安装顺序依次敲击轴承盖(每敲一道就要检查是否敲到位)56、放好工具,按照安装顺序依次将螺栓拧入57、使用扭力扳手进行第一次加紧(标准50牛米,要求30牛米)58、使用角度测量仪进行第二次加紧(标准40°,要求30°)59、使用角度测量仪进行第三次加紧(标准15°)60、放好角度测量仪61、第一次对角松轴承盖螺栓(注意不要到位)62、第二次对角松轴承盖螺栓(需松到位)63、依旧按对角顺序松出螺栓64、垫毛巾,依次拔出1.2.3.4道轴承盖65、毛巾复位,用摇晃法取出第五道轴承盖(事先需往内扳动一下)66、依次取下1.2.3.4.5道轴承盖卧放在油盆内(中间位置)67、取出测量规压在食指下,笔夹在大拇指下,测量轴承间隙68、放好工单,测量规复位69、拆下曲轴,曲轴轻轻抬起一点,查看是否有轴瓦被带起,看情况操作70、将曲轴立放在飞轮上71、回来拆下缸体上的轴瓦,依次摆放好在油盆内(右边)72、将油盆搬到工作台上(右侧)73、分解轴承盖上的轴瓦并取出螺栓靠边放置在油盆外边74、吸油纸折叠,喷清洗剂75、擦祛轴颈上的塑料规76、擦祛轴瓦上的塑料规77、用气枪清洁轴颈上残留的塑料规,油孔,然后前后扫一圈78、继续清洁螺栓79、依次清洁下轴瓦,轴承盖,上轴瓦80、用毛巾遮挡并依次清洁缸体上的螺栓孔和油孔81、放好气枪和毛巾,开始检查82、检查曲轴定位槽83、检查轴颈以及4个油孔84、检查螺栓85、检查轴瓦(正反面和定位榫)86、检查缸体上的螺栓孔、定位槽、油孔87、查阅手册:721页(轴颈测量方法)88、将工具车上的作业表拿过来放在工作台上89、查看需要测量哪道轴颈90、用吸油纸清洁待测量轴颈91、取出千分尺,清洁量棒,测量头92、十字交错测量轴颈,测一次记录一次93、测完后清洁千分尺并复位94、将作业表放置到选手席上95、回来用吸油纸分别清洁轴瓦、轴承盖的安装面96、继续清洁缸体上的安装表面97、安装五道轴承盖以及螺栓(需要询问裁判是否有新的螺栓更换)98、清洁曲轴99、清洁已安装好的下轴瓦100、放好气枪,将油盆搬回至台架101、依次安装上轴瓦102、用气枪清洁上轴承103、放好气枪,带过机油枪,润滑五道上轴瓦104、安装曲轴,平置105、润滑轴颈106、安装轴承盖同时涂抹机油,安装时检查确认标记和序号107、依次安装1.2.3.4.5道轴承盖(每装一道时都需要检查装配记号)108、用手将螺栓拧入几牙109、使用铜棒和橡胶锤,按照安装顺序依次敲击轴承盖(每敲一道就要检查是否敲到位)110、放好工具,按照安装顺序依次将螺栓拧入111、使用扭力扳手进行第一次加紧(标准50牛米,要求30牛米)112、放好工具,第一次转动曲轴360度,检查转动情况113、使用角度测量仪进行第二次加紧(标准40°,要求30°)114、放好工具,第二次转动曲轴360度,检查转动情况115、使用角度测量仪进行第三次加紧(标准15°)116、放好工具,第三次转动曲轴360度,检查转动情况117、紧接着快速用力转动曲轴,检查转动情况118、将角度测量仪和机油枪带回工作台并清洁复位119、清洁化油器清洗剂120、拆下百分百并清洁复位(注意卡箍要放置稳定)121、清洁表架并复位122、依次清洁并复位工具车上的工具123、清洁工具车、工具箱、油盆、工作台124、丢弃毛巾和吸油纸125、清洁地面126、检查并填写工单127、发动机复位128、交付完成最新文件仅供参考已改成word文本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序号项目图片作业内容注意事项备注1 工具准备准备工具、清洁工具、工具车、工作台、检查零件用干净的抹布清洁工具车、工作台,发动机台架。

整理工具并清洁,检查并确认新零件。

2 检查发动机台架检查发动机台架固定牢固检查并记录发动机号码用手晃动发动机,检查发动机台架固定牢固。

记录发动机号码,包括*号。

3 调整曲轴箱朝上转动手柄,将缸体摇到下平面朝正上方4 曲轴转动灵活性检查旋转发动机曲轴一圈以上,检查曲轴转动灵活,无卡滞。

带曲轴皮带轮螺栓时,使用指针扳手,选择合适套筒,转动曲轴(如无螺栓,则用手握住曲柄,用力向后部拨动曲柄,检查曲轴能够自由转动一圈以上)。

5. 曲轴轴向间隙测量 1. 安装GE-571-B量表(1)。

•安装在发动机气缸体前面的固定装置中。

•将千分表吸盘紧靠曲轴放置并进行调整。

2. 测量曲轴的纵向间隙。

•纵向移动曲轴。

•允许的曲轴轴向间隙:0.092 - 0.24毫米(0.0036 - 0.0094英寸)3. 拆下GE-571-B量表。

清洁曲轴前端面,抹布擦拭,气枪吹净。

千分表清洁、校零,预压1-2mm。

一字螺丝刀缠胶带保护,在第三道主轴颈处,前后撬动曲轴(20N.M力矩)。

观察百分表的摆动量,并予以记录。

拆下百分表时,需先松开测量杆并退出一定距离,然后拆下百分表吸盘。

6 准备拆装工具抹布1,小平起,EN-6624,EN-328-B,橡胶锤,指针扭扳+12套筒+大转中接头。

毛刷组装指针扳手后,必要时将工具车和零件车推到合适位置。

7 调整曲轴位置转动曲轴180度+曲轴处于平位8识别、核对曲轴承盖检查并核对主轴承盖标记。

如果没有则作出标记。

9吹清操作点吹清主轴承盖、连杆轴颈和缸壁。

按主轴承盖,连杆轴颈,缸壁的顺序吹清,每缸3或4个点。

10拆主轴颈盖1~5螺栓用12套筒扭板,由两头向中间的顺序,分两次拧松。

第三次可以用快速扳手转动螺栓每个螺栓松第一次时要看扭力。

11取出1~5主轴颈盖用橡胶锤锤松,用右手握住两颗螺栓向上拉出3-4厘米,然后再用手晃动螺栓,以松动主轴颈盖。

螺栓、轴承盖含轴瓦按顺序摆放整齐。

轴承盖、轴瓦不得立在工作台上。

因为太紧,无法用手直接取出,不能用平起撬。

可以用铜棒辅助拆下第三道主轴承盖。

12取出曲轴平端曲轴取出,垂直放置在工作台上的飞轮上。

手别被划伤曲轴不得发生磕碰13 清洁气缸体上轴承内表面、清洁轴承盖轴承表面用气枪清洁气缸体上轴承表面、主轴承盖上轴承。

用吸油纸清除轴承内表面的机油吸油纸只能吸附,不可直接擦拭。

14 将曲轴插入发动机气缸体中用抹布、气枪清洁曲轴,将曲轴插入发动机气缸体中注意要轻拿轻放,对准轴承座放入曲轴15 曲轴不圆度检查 1. 安装GE-571-B量表(1)。

•连接到发动机气缸体上的托架上。

•将千分表吸盘紧靠曲轴轴颈放置并进行调整。

2. 检查曲轴的旋转间隙。

•平稳地转动曲轴。

•最大允许的旋转间隙:0.03毫米(0.0011英寸)。

3. 拆下GE-571-B量表。

注意千分表的清洁,注意千分表触针要垂直于曲轴主轴颈,预压1-2mm转动曲轴时应缓慢平稳如可能,可以旋转曲轴一圈,找到最大位置,在曲轴前端做标记,百分表调零,然后再次旋转曲轴一圈,检查百分表的最大偏摆量,并记录。

16 布置塑料线间隙规将塑料线间隙规(挠性塑料线)围绕曲轴轴颈(1) 的整个宽度方向展开。

切勿转动曲轴切勿涂抹机油测量表中已标注数据的曲轴主轴承间隙无需测量17 安装曲轴轴承盖安装曲轴轴承盖。

安装10个旧的曲轴轴承盖螺栓。

螺栓需用手轻轻拧入。

安装轴承盖时,注意装配标记、方向。

用塑料锤、铜棒,按由里至外顺序,敲击每个轴承盖,使其安装到位。

可以用手电辅助检查轴承盖安装到位。

旧螺栓可以重复用于检查。

18 紧固主轴承盖分三遍拧紧2个曲轴轴承盖螺栓。

使用EN-45059传感器套件:•第一遍紧固至30牛米(大赛规定扭矩)•第二遍紧固至30度•第三遍紧固至15度按照由里至外的顺序紧固5个曲轴轴承盖螺栓。

使用角度规时,注意磁铁牢固吸附在缸体上。

需要用手检查确认吸附牢固19 拆下曲轴轴承盖使用指针扳手交替拆下2个曲轴轴承盖螺栓分三次拧松并拆下主轴承盖、轴瓦按顺序拆下主轴承盖注意不要转动曲轴20 测量曲轴轴承间隙将变平的塑料线(箭头)的宽度和量尺(1)对比。

允许的曲轴轴承间隙:0.005 - 0.059毫米(0.0002 - 0.0023英寸)。

将测量值填入作业记录表由于比赛对主轴承盖螺栓的规定扭矩是30N·m +30°+15°,可能会影响曲轴主轴承间隙的实际测量尺寸,统一调整为:0.005~0.063mm在读取数值时,不要混淆量尺(1) 上的毫米和英寸。

21 比较标称值和实际值比较标称值和实际值。

允许的曲轴轴承间隙:0.005 - 0.059毫米(0.0002 - 0.0023英寸)。

如果曲轴主轴承间隙测量结果符合标准,无需测量曲轴轴颈,结果判断及处理栏内填正常;如果曲轴主轴承间隙测量结果不符合标准,需测量曲轴轴颈并提出维修方案22 拆下曲轴清洁塑料间隙规痕迹。

从发动机缸体上取下曲轴,,并放置在工作台上的飞轮上。

用化油器清洗剂喷在干净的抹布上,清除曲轴主轴颈表面的间隙规痕迹。

放置曲轴时应轻23测量主轴颈直径再次清洁第一、二、三、四、五道主轴颈 根据作业记录表,测量轴承间隙异常的主轴颈 用50~75mm 外径千分尺测量主轴颈直径,在2个点处测量曲轴轴颈直径。

用测微规在点I 和点II 处测量。

计算平均曲轴轴颈直径。

公式:I + II/2。

记录,填作业表,计算平均直径和圆度,判断修理尺寸。

曲轴主轴承轴颈仅需测量任选一个避开油孔截面的两个位置I 和II (相差180°,如手册图示)。

根据主轴承间隙,主轴颈尺寸,判断是曲轴,还是轴瓦故障。

24清洗、清洁缸体上曲轴箱轴承座孔、曲轴、轴承盖及螺栓清洗曲轴、轴承盖、螺栓、缸体和曲轴箱上的轴承座表面。

用毛刷或抹布清洁缸体及其曲轴、轴承盖、轴瓦。

注意吹清曲轴上的油孔、螺栓孔。

25检查新的主轴承检查零件号正确,检查新主轴承无异常变形、损坏。

检查新的主轴承是标准轴瓦,型号正确无误,同时,检查零件状态良好。

根据曲轴主轴颈测量结果,判断需要更换标准轴瓦。

26将新轴瓦安装到缸体主轴承座上 使用吸油纸清洁缸体上的轴承孔表面,确保轴承孔表面无机油。

用吸油纸清洁轴承背部。

按照安装方向,将第1、2、3、4、5道安装轴瓦到主轴承座上,注意方向,油孔要对齐。

均匀涂抹机油在轴瓦内表面。

用气枪清洁缸体主轴承座表面 注意轴瓦的安装标记及方向,对齐油孔轴承孔表面及轴瓦背部不得有机油(用吸油纸清洁)27 再次清洁曲轴 清洁曲轴用气枪再次清吹28 安装曲轴并用机油润滑两手握住曲轴前后两端,将曲轴轻轻放置在缸体轴承座上在曲轴各主轴颈上涂抹机油主轴颈对准轴承座,轻轻放入曲轴29 安装新的主轴瓦到主轴承盖使用吸油纸清洁轴承盖内表面及轴瓦背部。

安装新主轴瓦到主轴承盖上,注意安装方向, 用手在主轴瓦内表面涂抹少许机油 注意轴瓦的安装方向,轴瓦要确保安装到位,轴瓦背面及轴承盖内表面不得涂抹机油30安装曲轴轴承盖1-4安装曲轴轴承盖1至4。

. 用机油润滑轴瓦。

. 安装8个新的曲轴轴承盖螺栓。

注意轴瓦的序号,位置、方向不得错误螺栓需用手轻轻拧入31安装曲轴轴承盖5安装曲轴轴承盖。

安装2个新的曲轴轴承盖螺栓。

安装轴承盖时,注意装配标记、方向。

用塑料锤、铜棒,敲击5个轴承盖,使其安装到位。

用手电辅助检查轴承盖安装到位。

32使用专用工具,拧紧曲轴轴承螺栓 使用EN-45059传感器套件分3遍拧紧曲轴轴承 盖(1) 的螺栓:• 第一遍紧固至30牛米(大赛规定扭矩) • 第二遍紧固至30度 • 第三遍紧固至15度注意磁棒吸附牢固第一遍紧固螺栓后,使用手转动曲轴,检查曲轴转动灵活、无卡滞。

33转动曲轴360度 转动曲轴360度,检查曲轴运转平稳,无卡滞松动现象 使用指针扳手,选择合适套筒,转动曲轴(用手转动曲柄,转动曲轴)34再次检查曲轴轴向间隙1. 安装GE-571-B 量表(1)。

• 安装在发动机气缸体前面的固定装置中。

• 将千分表吸盘紧靠曲轴放置并进行调整。

2. 测量曲轴的纵向间隙。

• 纵向移动曲轴。

• 允许的曲轴轴向间隙:0.092 - 0.24毫米 (0.0036 - 0.0094英寸) 3. 拆下GE-571-B 量表。

清洁曲轴前端面。

千分表清洁、校零。

在第三道主轴颈处用一字螺丝刀前后撬动曲轴。

如更换新的轴瓦,应再次检查曲轴轴向间隙,如未进行更换,则此项无需进行。

按照大赛指导方案,只需进行拆装前的曲轴轴向间隙测量。

35 调整缸体上平面朝上 转动台架手柄,调整气缸体上平面朝上36 安装恢复整理、收拾工具,恢复作业场地清除表面污垢,清洁,收拾工具等。

发动机机械规格表曲轴主轴承轴颈1 - 5直径- 标准尺寸(棕色/绿色)54.980-54.997毫米曲轴主轴承轴颈1 - 5直径- 缩小尺寸0.25(棕色/绿色)54.730-54.747毫米曲轴主轴承轴颈1 - 5直径- 缩小尺寸0.50(棕色/绿色)54.482-54.495毫米曲轴主轴承3宽度- 标准尺寸25.85-25.90毫米曲轴主轴承3宽度- 缩小尺寸0.25 26.05-26.10毫米曲轴主轴承3宽度- 缩小尺寸0.50 26.25-26.30毫米曲轴主轴承1 - 5 - 轴瓦厚度- 标准尺寸(棕色) 1.987-1.993毫米0.0783-0.0785英寸曲轴主轴承1 - 5 - 轴瓦厚度- 标准尺寸(绿色) 1.993-1.999毫米0.0785-0.0787英寸曲轴主轴承1 - 5 - 轴瓦厚度- 缩小尺寸0.25 (棕色/蓝色) 2.112-2.118毫米0.0832-0.0834英寸曲轴主轴承1 - 5 - 轴瓦厚度- 缩小尺寸0.25 (绿色/蓝色) 2.118-2.124毫米0.0834-0.0836英寸曲轴主轴承1 - 5 - 轴瓦厚度- 缩小尺寸0.50 (棕色/蓝色) 2.237-2.243毫米0.0842-0.0844英寸曲轴主轴承1 - 5 - 轴瓦厚度- 缩小尺寸0.50 (绿色/蓝色) 2.243-2.249毫米0.0884-0.0886英寸。