封头检验记录表

封头质量检验记录

封头质量检验记录一、引言封头是在工业领域广泛应用的一种连接件,常用于容器、炉子、管道等设备的密封部分。

为了确保封头的质量,提高设备的密封性能和使用寿命,需要进行质量检验。

本文记录了封头质量检验的过程和结果。

二、检验前准备1. 检验工具准备:尺子、千分尺、千分表、磁粉检测仪、硬度计等。

2. 检验人员培训:确保检验人员熟悉封头的型号、规格和检验要求,并了解封头的质量标准。

三、检验内容及方法1. 外观检验封头表面应平整、光滑,无明显的划痕、凹陷和氧化现象。

使用尺子和千分尺测量封头的直径和高度,确保其符合设计要求。

2. 尺寸检验使用千分表测量封头的直径和高度,记录测量结果,并与设计要求进行比较。

检查封头的厚度是否均匀,以免影响密封性能。

3. 磁粉检测对于不锈钢封头,可以使用磁粉检测仪进行检测,以发现封头表面的裂纹、疤痕等缺陷。

按照磁粉检测标准,对封头进行检测,并记录检测结果。

4. 硬度检验使用硬度计对封头进行硬度检验,以确定其硬度是否符合要求。

根据封头的材质和使用环境,选择适当的硬度检验方法,并记录检验结果。

四、检验结果与评定根据检验内容和方法,对封头进行全面的检验,并记录检验结果。

若封头在各项检验中均符合设计要求,则判定为合格;若其中一项或多项检验不符合要求,则判定为不合格。

五、异常处理及改进措施1. 对于不合格的封头,需要进行进一步的分析,确定其不合格的原因,并采取相应的处理措施。

2. 对性能不合格的封头,应及时通知相关部门,采取相应的补救措施,并对生产工艺进行改进,以确保今后生产的封头质量符合要求。

六、结论本次封头质量检验过程中,通过外观检验、尺寸检验、磁粉检测和硬度检验等环节,对封头进行全面的检验。

经评定,本次封头的质量符合设计要求,达到了预期的质量水平。

七、建议为了进一步提高封头的质量,建议在生产过程中加强工艺控制,确保封头的加工精度和表面质量。

同时,培训员工,提高他们对封头质量重要性的认识,加强质量意识,从根本上确保封头的质量。

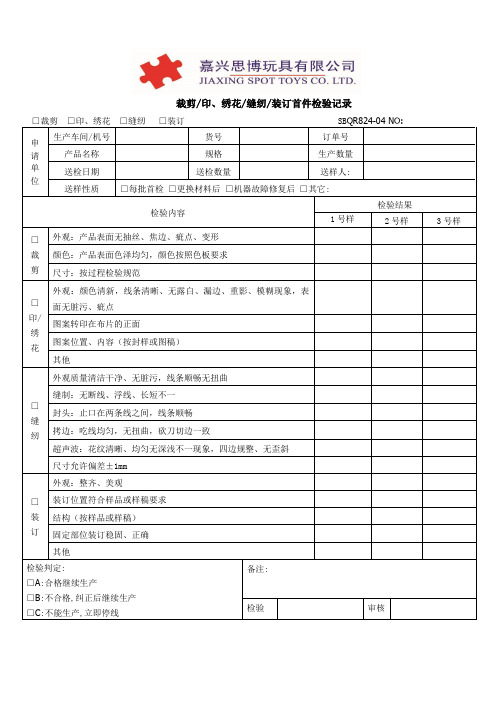

裁切、印、绣花、缝纫、装订首件记录表-

裁剪/印、绣花/缝纫/装订首件检验记录

□裁剪 □印、绣花 □缝纫 □装订 SB QR824-04 NO: 申 请 单 位

生产车间/机号 货号 订单号 产品名称 规格 生产数量 送检日期

送检数量

送样人:

送样性质

□每批首检 □更换材料后 □机器故障修复后 □其它:

检验内容

检验结果

1号样 2号样

3号样 □ 裁剪

外观:产品表面无抽丝、焦边、疵点、变形 颜色:产品表面色泽均匀,颜色按照色板要求 尺寸:按过程检验规范

□ 印/绣花

外观:颜色清新,线条清晰、无露白、漏边、重影、模糊现象,表

面无脏污、疵点

图案转印在布片的正面

图案位置、内容(按封样或图稿) 其他

□ 缝纫

外观质量清洁干净、无脏污,线条顺畅无扭曲 缝制:无断线、浮线、长短不一

封头:止口在两条线之间,线条顺畅 拷边:吃线均匀,无扭曲,砍刀切边一致

超声波:花纹清晰、均匀无深浅不一现象,四边规整、无歪斜 尺寸允许偏差±1mm □ 装订

外观:整齐、美观

装订位置符合样品或样稿要求 结构(按样品或样稿) 固定部位装订稳固、正确 其他

检验判定: □A :合格继续生产

□B :不合格,纠正后继续生产 □C :不能生产,立即停线

备注: 检验

审核。

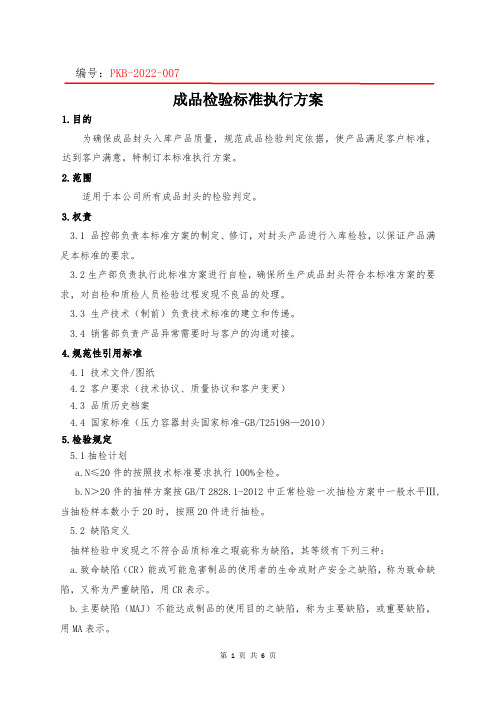

成品检验标准执行方案(封头)

编号:PKB-2022-007成品检验标准执行方案1.目的为确保成品封头入库产品质量,规范成品检验判定依据,使产品满足客户标准,达到客户满意,特制订本标准执行方案。

2.范围适用于本公司所有成品封头的检验判定。

3.权责3.1 品控部负责本标准方案的制定、修订,对封头产品进行入库检验,以保证产品满足本标准的要求。

3.2生产部负责执行此标准方案进行自检,确保所生产成品封头符合本标准方案的要求,对自检和质检人员检验过程发现不良品的处理。

3.3 生产技术(制前)负责技术标准的建立和传递。

3.4 销售部负责产品异常需要时与客户的沟通对接。

4.规范性引用标准4.1 技术文件/图纸4.2 客户要求(技术协议、质量协议和客户变更)4.3 品质历史档案4.4 国家标准(压力容器封头国家标准-GB/T25198—2010)5.检验规定5.1抽检计划a.N≤20件的按照技术标准要求执行100%全检。

b.N>20件的抽样方案按GB/T 2828.1-2012中正常检验一次抽检方案中一般水平Ⅲ,当抽检样本数小于20时,按照20件进行抽检。

5.2 缺陷定义抽样检验中发现之不符合品质标准之瑕疵称为缺陷,其等级有下列三种:a.致命缺陷(CR)能或可能危害制品的使用者的生命或财产安全之缺陷,称为致命缺陷,又称为严重缺陷,用CR表示。

b.主要缺陷(MAJ)不能达成制品的使用目的之缺陷,称为主要缺陷,或重要缺陷,用MA表示。

c.次要缺陷(MIJ)并不影响制品使用目的之缺陷,称为次要缺陷,或轻微缺陷,用MI表示。

5.3允收水准本公司对最终检验缺陷等级允收水准规定如下:a.CR缺陷,0收1拒;b.MA缺陷,0收1拒;c.MI缺陷,AQL=2.5%5.4本标准方案为通用标准,当本标准方案要求和指令单发生冲突时,核实指令单无误的情况下,依指令单标准为准。

客户有特殊要求时按客户要求执行。

拼焊焊缝中心线间距封头各种不相交的拼焊焊缝中心线间距至少应为封头钢材厚度的3倍,且不小于100mm。

过程检验记录表

隙最长不超过120mm;

5、围条与隔仓板、阻浪板紧密贴合, 垂直度误差≤2mm;

6、其它要求应符合设计图样标准及相 关质量验收标准。

1、筒体不允许在焊缝及其边缘20mm 内开孔,

罐体拼板

2、开孔直径大于75mm时,筒体孔处

检查外观、 测量长宽高 及工艺开孔

等尺

应翻边处理;

3、相邻筒节的纵向焊缝在对应筒节横 截面的弧长距离不少于100mm;

0.5mm。

1、长宽尺寸允差:气割L≤3m时-3~

0mm,L每增加1m允差增加0.5mm;

检验值

判定

工艺员、 作业员确

备注

2、砂轮切割L≤3m时-3~0mm,L每增

加1m允差增加0.4mm;

下料尺寸偏 差

检查部件剪 切口、测量 长、宽、厚 、对角线等

尺寸

3、剪切L≤3m时-3~0mm,L每增加1m 允差增加0.3mm;

规格:

(立方) 作业人员/班组:

拉码 封头

检查外观、

1、符合设计图纸规定;

形状、测量 长、宽、高

2、焊缝外观质量:无焊渣和飞溅,无 严重焊接缺陷且成形美观;

目测、卷尺

等尺寸 3、垂直度≤1mm,其它尺寸偏差±1mm

。 1、封头成型用相对应的R模板靠检,

截面形状与标准模板的形状误差≤

2mm;

2、弧高应不小于100mm,外壁周长L应

邻纵焊缝U间距≤200mm,最短筒节≥

300mm

焊缝布置

检查拼板尺 2、相邻筒子节的纵向焊缝在对应筒节

寸

横截面的弧长距离不少于100mm;

卷尺

3、封头板、隔仓板、阻浪板的对接焊 缝间距应不少于100mm。

其它成形零 检查外观、

方形锂电池顶封首件检验记录表

熔胶 实物 留样

判定与处理

XX有限公司

生产批号:

型号/容量:

设备编号:

检查项目

是否使用封装夹具

上封头宽度(mm)

设 硅胶条宽度(mm)

备 特

硅胶条厚度(mm)

性 封装压力(kgf/c㎡)

封焊时间(s)

上封头温度(℃)

下封头温度(℃)

上下封头平行度

熔胶效果

极耳中心距(mm)

封印宽度(mm)

产 外未封区宽度(mm) 品 极耳区封装厚度(mm)

特 非极耳区封装厚度(mm) 性 极耳胶外露尺寸(mm)

熔胶拉力-正(N)

熔胶拉力-负(N)

外观

检测记录

标准要求

1

2

3

4

5

□无过熔; □无未熔胶 □无正负极装反; □无错位; □无皱折; □无烫伤; □无封斜;

平行 检测 留样

操作员

组长确认 品质确认

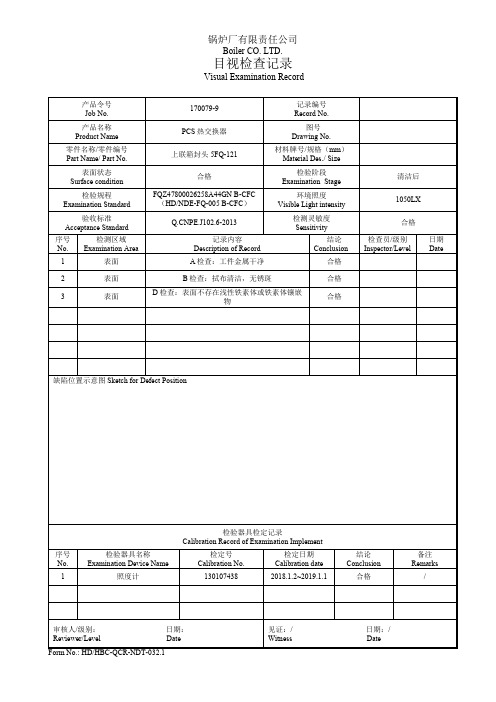

封头酸洗清洁目视检查记录 (锅炉厂有限责任公司)

检测灵敏度

Sensitivity

合格

序号

No.

检测区域

Examination Area

记录内容

Description of Record

结论

Conclusion

检查员/级别

Inspector/Level

日期

Date

1

表面

A检查:工件金属干净

合格

2

表面

B检查:拭布清洁,无锈斑

表面状态

Surface condition

合格

检验阶段

ExaminationStage

清洁后

检验规程

ExaminationStandard

FQZ47800026258A44GN B-CFC

(HD/NDE-FQ-005 B-CFC)

环境照度

Visible Light intensity

1050LX

验收标准

表面状态

Surface condition

合格

检验阶段

ExaminationStage

检验规程

ExaminationStandard

FQZ47800026258A44GN B-CFC

(HD/NDE-FQ-005 B-CFC)

环境照度

Visible Light intensity

验收标准

Acceptance Standard

合格

3

表面

D检查:表面不存在浅性铁素体或铁素体镶嵌物

合格

缺陷位置示意图Sketch for Defect Position

检验器具检定记录

Calibration Record of Examination Implement

封头检验

1.1首先查看封头外供厂家是否具有“压力容器受压元件加工资格”,若有技术监督部门签发的“监检证书”就视为有“压力容器受压元件加工资格”。

1.2审查封头质量证明文件的三性,即证件的有效性、证件的完整性、证件的正确性。

1)JB/T4746-2002第7条规定:封头出厂质量证明文件应符合“容规”附件七的规定。

2)“容规”附件七的规定:封头外协厂家提供的质量证明文件如下:a) “受压元件(封头)产品质量证明书”其内容:封头类型、产品编号、质量保证师印章、法定代表人印章、制造单位、年月日。

b) “封头产品合格证”其内容:封头类型、产品编号、公称直径、制造标准、材料牌号、名义厚度、材料来源、出厂日期、质量检验员签字、质量检验科(处)章、年月日。

c)“质量检验报告”其内容“:压制条件(压制设备、毛料尺寸、终压温度)、压制方法、始压温度、冷却方式、外观质量及几何尺寸(表面质量、内表面形状偏差、壁厚偏差、直边高度、直边倾斜度、直边纵向皱折深度、直径平均值(外径)、最大最小直径差、总深度等)、封头材料(提供钢板质量证明书及复验报告)检验结论、检验员签字、检验责任师签字、年月日。

d) 技术监督部门签发的“监检证书”。

3)钢板材料牌号:A48CPR 符合法国标准:NF A 36-205(1982年6月)。

4)该钢板在压型前要进行复验,其要求如下:a)逐张钢板进行UT检测,满足JB4730-94 Ⅲ级;бb≥470~560N/mm2;бs≥265N/mm2;δ≥21% ;A kv≥31J (0℃)。

d)逐张钢板进行冷弯试验,α=1800 (d=2a) 无裂纹。

e)逐张钢板进行高温屈服试验,合格标准如下:бs≥196N/mm2(设备使用温度300℃)。

5)封头成形后经过正火处理,要在质量证明文件中注明,并提供热处理检验报告(含曲线图),及试板同炉正火+模拟消应处理后的力学性能报告。

要求如下:бb≥470~560N/mm2;бs≥265N/mm2;δ≥21% ;A kv≥31J (0℃)。

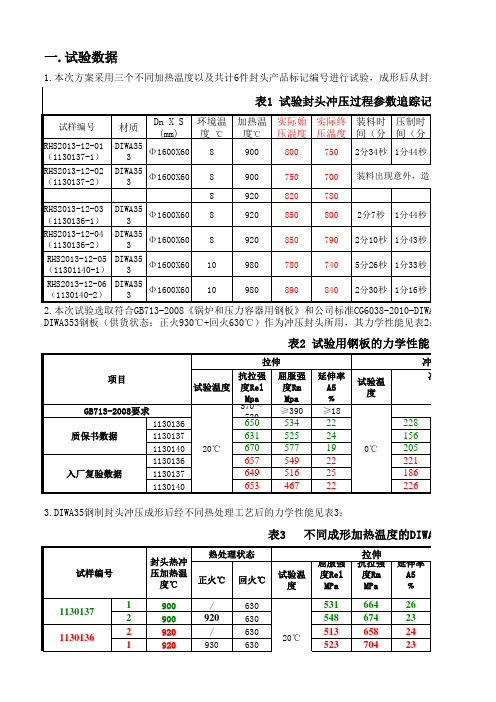

专题8-终压温度对封头力学性能的影响试验

一.试验数据

1.本次方案采用三个不同加热温度以及共计6件封头产品标记编号进行试验,成形后从封头上

2.本次试验选取符合GB713-2008《锅炉和压力容器用钢板》和公司标准CG6038-2010-DIWA35

DIWA353钢板(供货状态:正火930℃+回火630℃)作为冲压封头所用,其力学性能见表2:

表2 试验用钢板的力学性能

3.DIWA35钢制封头冲压成形后经不同热处理工艺后的力学性能见表3:

表3 不同成形加热温度的DIWA35

Akv J

二:试验数据分析

封头上取样检验,其操作过程实际参数如表1所示:

踪记录

IWA353《钢板订货技术条件(国内)》中的60mm 厚的性能见表2:

能

IWA35钢制封头机械性能

℃。

封头检验

1.1首先查看封头外供厂家是否具有“压力容器受压元件加工资格”,若有技术监督部门签发的“监检证书”就视为有“压力容器受压元件加工资格”。

1.2审查封头质量证明文件的三性,即证件的有效性、证件的完整性、证件的正确性。

1)JB/T4746-2002第7条规定:封头出厂质量证明文件应符合“容规”附件七的规定。

2)“容规”附件七的规定:封头外协厂家提供的质量证明文件如下:a) “受压元件(封头)产品质量证明书”其内容:封头类型、产品编号、质量保证师印章、法定代表人印章、制造单位、年月日。

b) “封头产品合格证”其内容:封头类型、产品编号、公称直径、制造标准、材料牌号、名义厚度、材料来源、出厂日期、质量检验员签字、质量检验科(处)章、年月日。

c)“质量检验报告”其内容“:压制条件(压制设备、毛料尺寸、终压温度)、压制方法、始压温度、冷却方式、外观质量及几何尺寸(表面质量、内表面形状偏差、壁厚偏差、直边高度、直边倾斜度、直边纵向皱折深度、直径平均值(外径)、最大最小直径差、总深度等)、封头材料(提供钢板质量证明书及复验报告)检验结论、检验员签字、检验责任师签字、年月日。

d) 技术监督部门签发的“监检证书”。

3)钢板材料牌号:A48CPR 符合法国标准:NF A 36-205(1982年6月)。

4)该钢板在压型前要进行复验,其要求如下:a)逐张钢板进行UT检测,满足JB4730-94 Ⅲ级;бb≥470~560N/mm2;бs≥265N/mm2;δ≥21% ;A kv≥31J (0℃)。

d)逐张钢板进行冷弯试验,α=1800 (d=2a) 无裂纹。

e)逐张钢板进行高温屈服试验,合格标准如下:бs≥196N/mm2(设备使用温度300℃)。

5)封头成形后经过正火处理,要在质量证明文件中注明,并提供热处理检验报告(含曲线图),及试板同炉正火+模拟消应处理后的力学性能报告。

要求如下:бb≥470~560N/mm2;бs≥265N/mm2;δ≥21% ;A kv≥31J (0℃)。

封头检验

材料订货协议、设计图

容规

GB150《钢制压力容器》

GB/T25198《压力容器封头》

⑴封头应有质量证明文件应符合《容规》和GB/T25198规定;

⑵封头焊接接头表面不得有裂纹、咬边、气孔、弧坑和飞溅物。压制后的封头表面质量应符合相应钢板标准规定的要求;

⑶封头标识应符合标准和订货合同的规定;

到货检验通知单

压力容器外购外协件验收入库通知单

购置成品封头(非带料加工)时还应检查所用原材料的质量证明文件,以及封头上的材料标识。

封头质量证明书外观外形尺寸按程序规定要求编号原材料零部件采购及验收控制程序外协及外购件控制程序材料订货协议设计图容规gb150钢制压力容器gbt25198压力容器封头封头应有质量证明文件应符合容规和gbt25198规定

封头

⑴质量证明书

⑵外观

⑶外形尺寸

⑷按程序规定要பைடு நூலகம்编号

《原材料、零部件采购及验收控制程序》

⑷封头外形尺寸应符合GB/T25198中有关规定;

⑸封头直边部分不得存在纵向皱褶;

⑹封头成形厚度不得小于设计文件规定的最低厚度。

⑴核对质量证明书;

⑵核对封头标识;

⑶样板检查封头形状公差;

⑷封头采用超声波测厚,测厚部位应为易发生工艺减薄的部位(封头顶部和转角过渡部位等),测厚至少为5点。

E

E.E/R

B

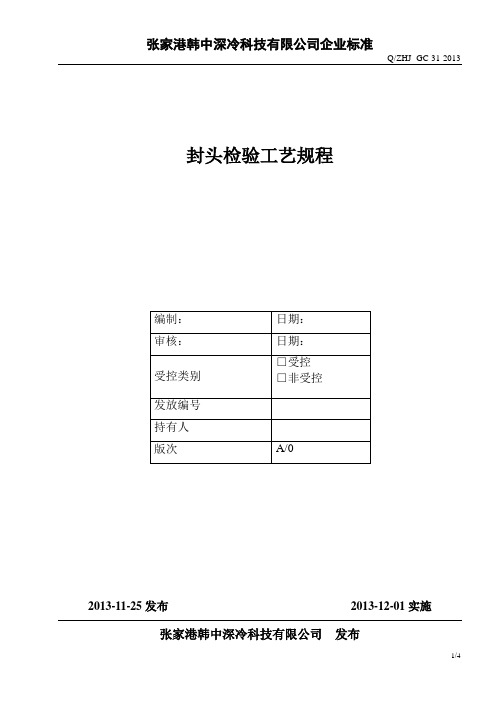

封头检验工艺规程

封头检验工艺规程2013-11-25发布2013-12-01实施张家港韩中深冷科技有限公司发布封头检验工艺规程一、目的本规规定了钢制压力容器用封头检验和验收要求。

二、规范性引用问题下列文件中的条款通过本规程的引用而成为本规程的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规程。

凡是不注日期的引用文件,其最新版本适用于本规程。

GB150.1~150.4-2011 《压力容器》GB/T1804-2000 《一般公差未注公差的线性和角度尺寸的公差》NB/T47014-2011 《承压设备焊接工艺规程》NB/T47015-2011 《压力容器焊接规程》JB/T4730.1~4730.6-2005 《承压设备无损检测》TSG R0004-2009 《固定式压力容器安全技术监察规程》TSG R0005-2011 《移动式压力容器安全技术监察规程》GB/T25198-2010 《压力容器封头》三、检验与验收3.1 封头应具有质量证明书3.2 封头的名称、尺寸、类型代号及型式参数应符合设计图样及GB/T25198-2010的规定。

3.2 封头应尽量采用整板制成。

若需拼接,拼接焊缝数量、拼接坡口表面要求、对口错边量以及焊接工艺应符合设计图样及GB/T25198-2010的规定。

3.3 封头成形后对拼接接头应按设计图样要求进行无损检测。

3.4 成形封头的端部应切边,作为尺寸形状检测的测量基准。

不允许毛边交货,端部的坡口应符合设计图样及焊接工艺文件的要求。

3.5 对于不锈钢封头,入厂应按设计要求严格控制其铁素体含量的要求,具体检验数据详见设计图样要求。

3.6 对于入厂封头应逐台检测其成型厚度,确保厚度满足设计及工艺要求。

3.7 封头的形状尺寸检测3.7.1 在平台上用直尺、塞尺测量封头的直边倾斜度和直边刚度,倾斜度应符合表1的规定。

测量封头直边倾斜度时,不应计入直边增厚部分。

直边高度公差为(-5~10)%h。

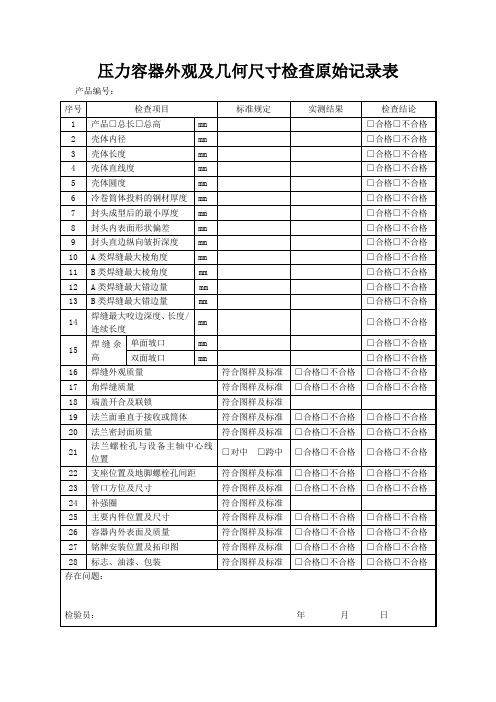

压力容器外观及几何尺寸检查原始记录表

8

封头内表面形状偏差

mm

□合格□不合格

9

封头直边纵向皱折深度

mm

□合格□不合格

10

A类焊缝最大棱角度

mm

□合格□不合格

11

B类焊缝最大棱角度

mm

□合格□不合格

12

A类焊缝最大错边量

mm

□合格□不合格

13

B类焊缝最大错边量

mm

□合格□不合格

14

焊缝最大咬边深度、长度/连续长度

mm

□合格□不合格

15

焊缝余高

单面坡口

mm

□合格□不合格

双面坡口

mm

□合格□不合格

16

焊缝外观质量

符合图样及标准

□合格□不合格

□合格□不合格

17

角焊缝质量

符合图样及标准

□合格□不合格

□合格□不合格

18

端盖开合及联锁

符合图样及标准

19

法兰面垂直于接收或筒体

符合兰密封面质量

符合图样及标准

压力容器外观及几何尺寸检查原始记录表

产品编号:

序号

检查项目

标准规定

实测结果

检查结论

1

产品□总长□总高

mm

□合格□不合格

2

壳体内径

mm

□合格□不合格

3

壳体长度

mm

□合格□不合格

4

壳体直线度

mm

□合格□不合格

5

壳体圆度

mm

□合格□不合格

6

冷卷筒体投料的钢材厚度

mm

□合格□不合格

7

封头成型后的最小厚度

mm

封头主要项目检验标准

6

直边的纵向皱折深度(mm)

椭圆形、碟形和锥形封头的直边部分不得存在纵向折皱

外观质量及几何尺寸

序号

检验内容

设计要求

工具

7

外圆周长(mm)

在直边部分端部实测外圆周长,外圆周长的设计值为:π×公称外直径,π=3.1416

表2

钢卷尺

8

最大与最小内径偏差(mm)

封头切边后,在封头直边部分实测等距离分布的四个内直径,以实测最大值减去最小值之差,偏差不应大于0.5%公称内径,且不大于25mm,;当板厚/公称直径小于0.005,且板厚小于12mm时,应不大于0.8%公称内径,且不大于25mm.

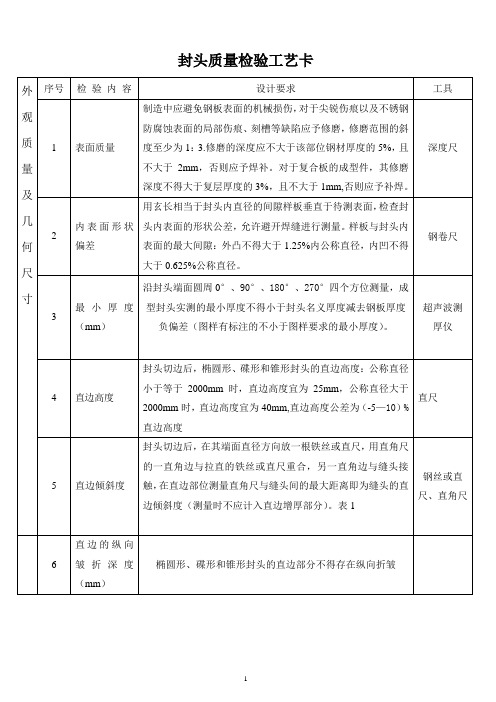

封头质量检验工艺卡

外观质量及几何尺寸

序号

检验内容

设计要求

工具

1

表面质量

制造中应避免钢板表面的机械损伤,对于尖锐伤痕以及不锈钢防腐蚀表面的局部伤痕、刻槽等缺陷应予修磨,修磨范围的斜度至少为1:3.修磨的深度应不大于该部位钢材厚度的5%,且不大于2mm,否则应予焊补。对于复合板的成型件,其修磨深度不得大于复层厚度的3%,且不大于1mm,否则应予补焊。

-3—+4

-4—+6

5000≤DN≤6000

16≤δ≤60

-4—+6

1600≤DN<3000

6≤δ<10

10≤δ<22

22≤δ<60

-3—+3

-3—+4

-4—+6

注:当本工艺卡上的参数要求与制作工艺不符时,应选用要求标准高的参数。

编制:审批:

直尺

14

封头内直径

以内径为对接基准的封头切边后,在直边部分实测等距离分布的四个内直径,取其平均值。表3

无损检测原始记录

检测比例

源种类

管电压/活度

设备型号

焦点尺寸

技术等级

增感方式

焦距

曝光时间

透照方式

胶片型号

胶片尺寸

有效长度

像质计型号

应识别丝号

底片黑度D

显影方法

显影温度

显影时间

评定结果

序号

检件编号

底片编号

规格材质

缺陷性质

缺陷尺寸

评定级别

备注

1

2

3

4

5

6

7

8

9

10

11

12

13

缺陷性质:

检测人:审核人

报告日期:年月日

显影剂

渗透剂施加方法

□喷□刷□浸□浇

渗透时间

Min

乳化剂施加方法

□喷□刷□浸□浇

乳化时间

Min

显影剂施加方法

□喷□刷□浸□浇

显影时间

Min

工件温度

℃

对比试块类型

□铝合金□镀铬

技术要求

检测比例

合格级别

级

检测标准检测工艺编号检测 Nhomakorabea位缺陷情况

序号

部件(焊缝)编号

缺陷编号

缺陷类型

缺陷磁痕尺寸mm

缺陷处理方式及结果

厂内编号

结论

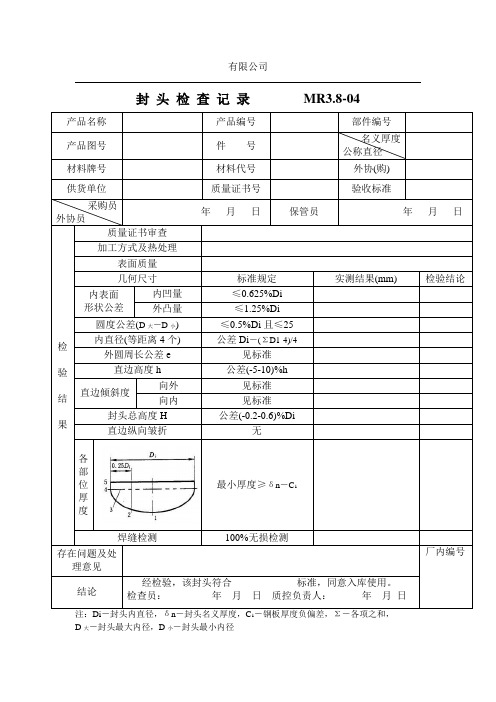

经检验,该封头符合标准,同意入库使用。

检查员:年月日质控负责人:年月日

注:Di-封头内直径,δn-封头名义厚度,C1-钢板厚度负偏差,Σ-各项之和,

D大-封头最大内径,D小-封头最小内径

有限公司

磁粉检测原始记录MR3.8-04

产品编号:

工件

部件名称

材料牌号

质量检验控制表格

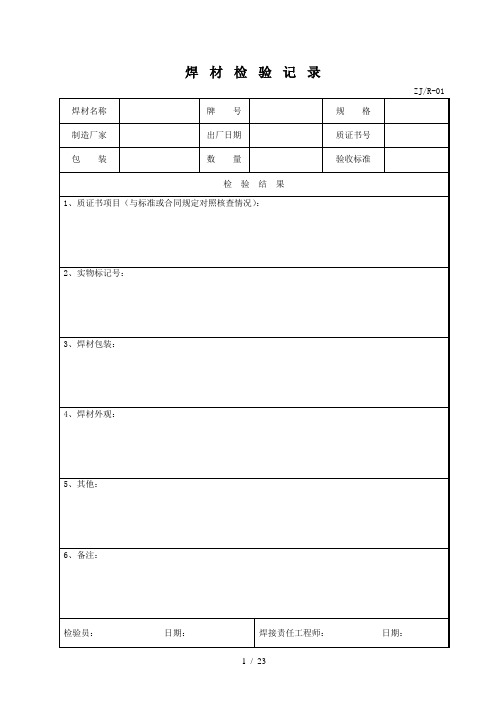

焊材检验记录

ZJ/R-01

材料检验记录

ZJ/R-02

复验通知单

ZJ/R-03

注:复验通知单一式两份,发供应处一份,质检处留存(标注复验情况)一份。

ZJ/R-04

ZJ/R-05

零件下料检验记录

Z J/R-06

零部件试压检验记录

Z J/R-07

机加工件检验记录

Z J/R-08

筒节成型检验记录

ZJ/R-09

压力容器产品试板检查记录

ZJ/R-10

焊缝表面质量检查记录

ZJ/R-11

筒体组装检验记录

ZJ/R-12

接管开孔组装检验记录

ZJ/R-13

换热器管子与管板装配、焊接检验记录

ZJ/R-14

压力试验检验记录

压

产品编号:

泄漏试验检验记录

产编:

压力容器外观及几何尺寸检验记录

安全阀调试记录

质量信息反馈单

注:合同范本有风险,使用需谨慎,法律是经验性极强的领域,范本无法思考和涵盖全面,最好找专业律师起草或审核后使用,谢谢您的关注!。

封头与筒体组对B类焊接接头超声波检测

封头与筒体组对B类焊接接头超声波检测作者:辛永泉齐文浩郑康宁来源:《价值工程》2013年第22期摘要:分析特种设备制造行业无损检测现状,存在的问题;制作典型人工焊接缺陷,包括裂纹、未熔合、未焊透及条状夹渣等缺陷。

对试件进行100%射线检测,确定缺陷性质、大小和位置;用K2.0超声波探头在筒体侧进行检测;用不同K值的探头(K1.5、K2.0和K2.5)在封头侧分别进行检测。

对两种缺陷评定方式的结果进行对比分析,确定超声波探伤应采取的方案。

Abstract: The status and problems of nondestructive testing of special equipment manufacturing industry are analyzed in this paper. Typical artificial welding defects including cracks, incomplete fusion, incomplete penetration and stripe slag inclusion are made. 100% radiographic testing is done to the specimen to determine the nature, size and position of the defect. The K2.0 ultrasonic probe is used to test the cylinder side; different K value probes (K1.5、K2.0 and K2.5)are used to test the head side respectively. The results of two kinds of defect assessment methods are analyzed to determine the solution that should be taken in ultrasonic flaw detection.关键词:裂纹;未熔合;未焊透;射线检测;超声波检测Key words: crack;incomplete fusion;incomplete penetration;ray testing;ultrasonic testing中图分类号:TG404 文献标识码:A 文章编号:1006-4311(2013)22-0038-031 目前特种设备无损检测现状和存在的问题根据《压力容器安全技术监监察规程》第86条“压力容器壁厚小于等于38mm时,其对接接头应采用射线检测;……”的规定[1],无损检测对A、B类焊接接头均采用X射线检测。

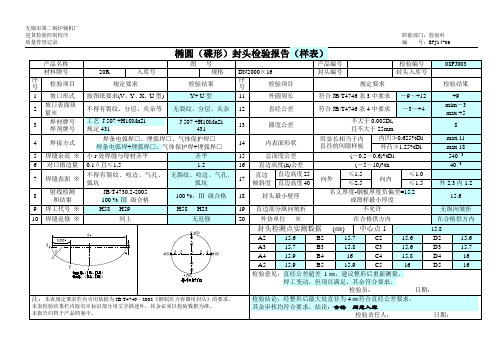

椭圆(碟形)封头检验记录

不得有裂纹、分层、夹杂等

无裂纹、分层、夹杂

12

直经公差

符合JB/T4746表4中要求

-3~+4

mim-3

max +5

3

焊材牌号

焊剂牌号

工艺J 507 +H10MnSi

规定431

J 507 +H10MnSi

431

13

圆度公差

不大于0.005Di,

且不大于25mm

8

4

焊接方式

焊条电弧焊□、埋弧焊□、气体保护焊□

40-3

7

焊缝表面※

不得有裂纹、咬边、气孔、弧坑

无裂纹、咬边、气孔、弧坑

17

直边

倾斜度

直边高度25

向外

≤1.5

向内

≤1.0

直边高度40

≤2.5

≤1.5

外2.3内1.2

8

射线检测

和结果

JB/T4730.2-2005

100 %Ⅲ级合格

100 %,Ⅲ级合格

18

封头最小壁厚

名义厚度-钢板厚度负偏差=15.2

焊条电弧焊+埋弧焊□、气体保护焊+埋弧焊□

14

内表面形状

用弦长相当于内

直径的间隙样板

内凹≯0.625%Di

max 11

外凸≯1.25%Di

max 18

5

焊缝余高※

小r处焊缝与母材齐平

齐平

15

总深度公差

(-0.2~0.6)%Di

540-3

6

对口错边量

0.1δ且≤1.5

1.2

16

直边高度(h)公差

(-5~10)%h

87封头检验记录表

拼缝错边量

不大于10%板厚且不大于1.5mm

向外:

最小壁厚

mm

焊缝余高

焊缝内表面及影响成形的内表面部分焊缝打磨与母材齐平。

焊缝表面质量

不得有裂纹、咬边、气孔、弧坑和飞溅物、并不低于母材0.5mm

无损检测

应在成形后进行,否则应对圆弧过渡区重新检测。

壁厚检测点示意图

封头编号

0°测点检测结果

90°测点检测结果

180°测点检测结果

270°测点检测结果

1

2

3

4

5

6

1

2

3

4

5

6

1

2

3

4

5

6

1

2

3

4

5

6

结论

检验员

日期

封头检验记录表QY/JL13-2

产品名称

产品编号

封头编号

规格及型号

材料牌号

材质入库编号

检验项目

标准要求

检测结果

检验项目

标准要求

检测结果

周长

mm

形状偏差

外凸量不大于1.25%Di来自圆度mm内凹量不大于0.625%Di

总高度

mm

纵向皱折深度

不允许有皱折

直边高度

mm

拼缝距离

符合GB150第10.2.3条

直边倾斜度

封头产品合格证

容器类别

技术文件或图号

6.制造完成日期

7.成形方法:

8.材料复验:,报告编号:

9.热处理:,报告编号:

10.冲击试验:冲击试验温度:℃,报告编号:

11.焊接接头无损检测:

无损检测项目

射线检测

超声检测

磁粉检测

渗透检测

检测标准

合格比例

合格级别

报告编号

12.封头外观及形状尺寸检验记录:(单位:mm)

质量保证工程师签字

签发日期

序号

材料名称(牌号)

密度

序号

材料名称(牌号)

密度

1

碳钢

2

不锈钢

材料来源

订货单位

订货编号

产品编号

设计标记[类型代号 DN×δn(δmin)]

材料牌号

成品标记[类型代号DN×δs(δˊmin)]

制造标准

封头技术文件号或图号

封头出厂状况

□整体出厂□整体成形后分割出厂□分瓣出厂

制造完工日期

该封头经质量检验,符合本标准以及设计图样和订货技术协议的要求。

检验员签章:

年 月 日

序号

项目

标准值

实测值

1

2

3

4

5

1

材料入库编号

2

外圆周长

3

□内径

或

□外径最小值4来自最大值5平均值

6

圆度公差

7

成品最小厚度

8

总深度(总高度)

9

形状公差

10

直边倾斜度

11

直边高度

12

焊缝余高

13

焊缝表面质量

13.其他需要说明事项:

14.数据报告的签发:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成品封头检验记录表

检验—ZKB02

制造编号

工艺卡号

图 号

封头公称直径

封头名义厚度

封头类型

封头编号

检验编号

代用单编号

检查项目

材 质

内 外 表面质量

内表面 最大间隙

最小厚度

直边高度mm

直边 倾斜度

直边纵向皱折深度mm

外圆周长mm

封 头 总深度

外凸

内凹

向外

向内

/

标准规定

符合标准

实测值

□

标准规定

符合标准

公司

封头测厚记录

检验—ZKB03

制造编号

工艺卡号

图号

封头测厚示意图:

封

头

测

厚

检

查

编号

测点

测向

1

2ห้องสมุดไป่ตู้

3

4

A

A’

B

B’

A

A’

B

B’

A

A’

B

B’

A

A’

B

B’

编号

材料牌号

规 格

材 料 检验编号

代用单 编 号

允 许 最小厚度

实 测 最小厚度

检查结论

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

实测值

□

□

□有 □无

□有 □无

检验

结论

说明:(1)封头内表面最大间隙:外凸≤1.25%Di(内凹≤0.625%Di)。

(2)直边倾斜度,向外:h=25, ≤1.5;h=40, ≤2.5。向内h=25,≤1.0(h=40,≤1.5)。

(3)封头高度:≤(0.2~0.6)%Di。

检验员: 年 月 日

注:在□里打“√”表示合格或符合,打“×”表示不合格或不符合。无棣海川安装工程有限公司

备

注

实测最小厚度不得小于封头名义厚度减去钢板厚度负偏差,但当设计图样标注了成形后的最小厚度,可按实测最小厚度不小于图样标注的最小厚度验收。

检 验 员

日 期

实测值

□

标准规定

符合标准

实测值

□

封头编号

检查项目

坡 口

封头拼接焊缝RT检测

监检证书和合格证

型式

角度

标准规定

符合工艺

符合工艺

见RT报告

监检证书和合格证

实测值

□

□

□有 □无

□有 □无

标准规定

符合工艺

符合工艺

见RT报告

监检证书和合格证

实测值

□

□

□有 □无

□有 □无

标准规定

符合工艺

符合工艺

见RT报告

监检证书和合格证