湿刻工艺

电池车间

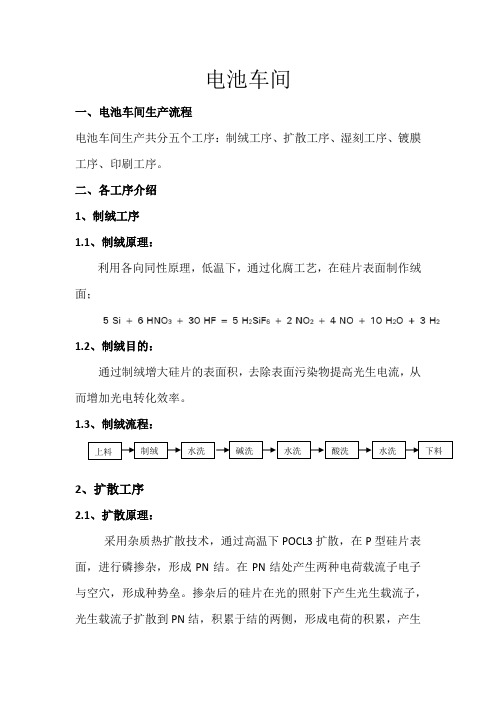

电池车间一、电池车间生产流程电池车间生产共分五个工序:制绒工序、扩散工序、湿刻工序、镀膜工序、印刷工序。

二、各工序介绍1、制绒工序1.1、制绒原理:利用各向同性原理,低温下,通过化腐工艺,在硅片表面制作绒面;1.2、制绒目的:通过制绒增大硅片的表面积,去除表面污染物提高光生电流,从而增加光电转化效率。

1.3、制绒流程:2、扩散工序2.1、扩散原理:采用杂质热扩散技术,通过高温下POCL3扩散,在P 型硅片表面,进行磷掺杂,形成PN 结。

在PN 结处产生两种电荷载流子电子与空穴,形成种势垒。

掺杂后的硅片在光的照射下产生光生载流子,光生载流子扩散到PN结,积累于结的两侧,形成电荷的积累,产生电势。

当人们用负载将两端连接,并且阳光不停地照射时便产生源源不断的电流。

2.2、扩散目的:通过扩散形成的PN结,建立内建电场,收集光生载流子。

形成电压。

2.3、扩散流程:3、湿刻工艺介绍3.1、湿刻目的:A、通过背表面腐蚀,将硅片的背表面(包括边缘)的磷清洗干净,避免由于光生电子沿着边缘扩散有磷的区域流到PN结的背面,造成短路。

减少边缘漏电流。

B、去除表面的磷硅玻璃(死层)3.2、湿刻原理:利用溶液和硅片间的表面张力使硅片单面与溶液接触,通过各向同性腐蚀将周边结去除。

3.3、湿刻流程:4、镀膜工艺介绍4.1、镀膜目的:通过在硅片表面沉积SixNy薄膜,减少了光的反射,增加太阳光的利用率,同时优化硅表面的钝化效果,提高短路电流。

4.2、镀膜原理:通过高压电弧将氩气激发,变为等离子体状态,经氩气等离子体激发硅烷(SiH4)和氨气(NH3)在低压条件下变为等离,从而进一步生成氮化硅沉积于硅片表面,起到减反射和钝化的作用。

●Ar + e- —>Ar+ + 2e-●Ar+ + NH3 —>Ar + NHx + ..●Ar+ + SiH4 —>Ar + SiHx + ..●SiHx + NHx —>a-SixNy:Hz (高电流、低压)。

湿法刻蚀工艺原理

湿刻效果 积分反射率测试

太阳光的有效波段为300nm~ 1100nm,由图中可知:在>1000nm处 经过湿法腐蚀的硅片的反射率明显偏 低,说明其长波响应要比有绒面的效 果好。

去除背面绒面后的效果。

SEM测试

有绒面的背面经过烧结之后背场与硅接触的表面粗糙。 经过背腐蚀的硅片经过烧结后的表面比较光滑,反射效果好,长波响应明显。

排风方向

硅片运动方向

挡板 当硅片运动速度太大时,则附着力与硅片对溶液的推力的 合力太大,导致溶液很容易反应到正面。

硅片运动速率太小,则硅片在溶液中滞留时间太长,则溶 液更容易反应到正面。

如果排风太小,则溶液不容易爬升到硅片前端正面。 如果排风太大,溶液容易反应到正面。

附着力

排风对液 体的推力

重力

硅片前端

重力

大,液柱的上升高度越大。

影响湿刻效果的重要因素

水上漂并非严格意义上的水上漂,其下面有滚轮 对硅片起支撑作用,并带动其在液面上移动。

水上漂

由于硅片扩散后表面覆盖一层磷硅玻 璃,其与水的亲和能力(溶液成分与磷

在此位置产 生毛细现象

硅玻璃反应、磷硅玻璃亲水)很强,水

为其它化学成分的载体,水在毛细作用

下爬到硅片的侧壁甚至正面,则溶液相 液面

硅片

液面

应的反应到对应位置。

滚轮

这也是为什么经过湿法刻蚀后的硅片再进行湿法腐蚀时,硅片正面没有刻蚀边,因为硅

片经过刻蚀后疏水,由于没有硅片侧面对水的附着力,水不会沿着硅片的侧壁爬到正面,

即使氢氟酸、硝酸能与硅反应也不会与正面反应的原因。

由于表面张力及

溶液的循环导致 的液面高于挡板

毛细效应

毛细现象(又称毛细管作用)是指液体在细管状物体内侧,由于内聚力与附着力的

湿刻工艺培训

环保与可持续发展

湿刻工艺在生产过程中需要使用大量有机溶剂,为了符合环保标准,湿刻工艺需要不断改进和优化,减少对环境的污染和对资源的消耗。

湿刻工艺的发展趋势

随着电子、半导体等行业的快速发展,湿刻工艺的市场需求将持续增长。

市场需求持续增长

未来湿刻工艺将不断进行技术创新和升级,以满足更高效、更环保的生产需求。

技术创新推动发展

湿刻工艺的应用领域将不断拓展,尤其在新能源、生物医药等领域的应用将进一步扩大。

拓展新的应用领域

湿刻工艺的前景展望

湿刻工艺对行业的影响及贡献

提高生产效率

湿刻工艺能够提高生产效率,减少生产成本,从而推动相关行业的快速发展。

废水处理

湿刻工艺产生的废水含有多种有害物质,需要经过处理才能排放,确保废水符合环保标准。

加强人员培训

安全与环保的应对措施

设备维护与管理

环保设施建设与改造

建立健全安全与环保管理制度

06

湿刻工艺的发展趋势及前景

多元化应用

湿刻工艺在电子、半导体、微电子等领域的应用不断扩大,并逐渐向多元化方向发展。

技术创新

04

湿刻工艺的优化

减少冗余步骤,提高工艺效率

简化工艺流程

优化工艺参数

引入新工艺

根据产品需求,调整工艺参数,提高产品质量

采用先进的湿刻工艺,提高生产效率及品质

03

优化工艺流程

02

01

1

优化设备及材料

2

3

采用高精度、高稳定性的设备,提高工艺精度和稳定性

选用高精度设备

选用更适合湿刻工艺的材料,提高生产效率及品质

钛合金蚀刻工艺及方法

钛合金蚀刻工艺及方法钛合金蚀刻工艺及方法是一种新型的表面处理工艺,它使用腐蚀性液体来渗透进钛合金的表面,从而将其刻蚀出一定的图案。

主要应用于机械加工、航空航天及军工等行业,也可以应用于装饰、设计等领域。

钛合金蚀刻工艺主要有三种方法:(1)湿蚀刻工艺。

湿蚀刻是采用液态腐蚀剂对钛合金表面进行蚀刻处理,其特点是蚀刻速度快,处理时间短,刻蚀精度高,能够达到特定的精度要求,并且不会破坏表面的原有结构。

(2)乾式蚀刻工艺。

乾式蚀刻是采用干性腐蚀剂直接作用于钛合金表面,其特点是蚀刻速度快,处理时间短,刻蚀精度高,精度可达到0.05mm以下,并且不会造成表面损伤。

(3)离子蚀刻工艺。

离子蚀刻是采用电离性腐蚀剂对钛合金表面进行蚀刻处理,其特点是蚀刻速度快,处理时间短,刻蚀精度高,能够达到精度要求,并且不会造成表面损伤。

无论采用哪种方式,在钛合金蚀刻工艺中,最重要的是表面处理前的准备工作。

首先,钛合金表面必须进行除锈、抛光处理,以保证表面的洁净,同时保证表面的光洁度,以便达到更好的蚀刻效果。

其次,钛合金表面必须使用防腐剂和防锈剂进行浸渍处理,以延长表面的使用寿命。

最后,钛合金表面应当采用蒸汽清洗,以除去表面上的尘埃和污垢,以便达到良好的蚀刻效果。

在进行钛合金蚀刻处理时,首先要根据蚀刻要求确定所使用的腐蚀剂,然后按照机械设计要求制作蚀刻模具,将钛合金表面处理放入模具中,然后将腐蚀剂倒入模具,使钛合金表面接触腐蚀剂。

腐蚀剂一般需要一定的时间作用于钛合金表面,然后将模具中的钛合金表面处理拿出,可以看到表面上已经形成了一定的图案。

接下来,将钛合金表面处理再次放入模具中,重复以上步骤,直到达到预期的蚀刻效果。

最后,在钛合金蚀刻处理完成后,一定要对表面进行清洗,以去除残留的腐蚀剂,以免影响表面的性能。

总之,钛合金蚀刻工艺及方法是一种有效的表面处理工艺,它可以达到较高的刻蚀精度,同时又能够保持表面的光洁度和抗腐蚀性,因此得到了广泛的应用。

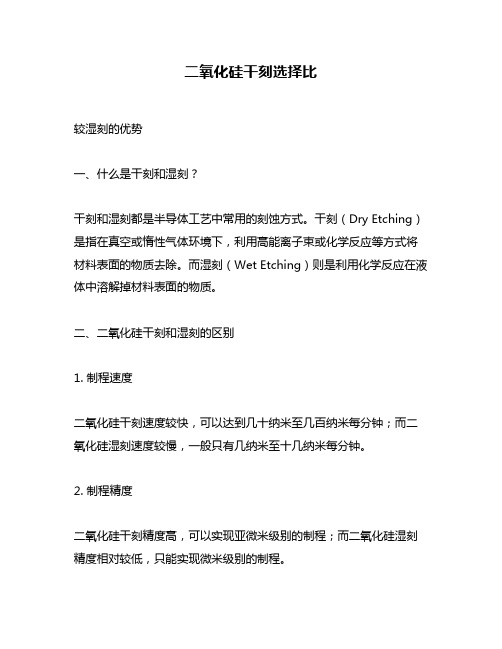

二氧化硅干刻选择比

二氧化硅干刻选择比较湿刻的优势一、什么是干刻和湿刻?干刻和湿刻都是半导体工艺中常用的刻蚀方式。

干刻(Dry Etching)是指在真空或惰性气体环境下,利用高能离子束或化学反应等方式将材料表面的物质去除。

而湿刻(Wet Etching)则是利用化学反应在液体中溶解掉材料表面的物质。

二、二氧化硅干刻和湿刻的区别1. 制程速度二氧化硅干刻速度较快,可以达到几十纳米至几百纳米每分钟;而二氧化硅湿刻速度较慢,一般只有几纳米至十几纳米每分钟。

2. 制程精度二氧化硅干刻精度高,可以实现亚微米级别的制程;而二氧化硅湿刻精度相对较低,只能实现微米级别的制程。

3. 制程复杂度二氧化硅干刻需要更复杂的设备和工艺流程,成本也更高;而二氧化硅湿刻则相对简单,设备和工艺流程也较为简单,成本相对较低。

三、二氧化硅干刻选择比较湿刻的优势1. 制程速度快二氧化硅干刻速度快,可以大大缩短制程时间。

这对于半导体工艺来说非常重要,因为制程时间的缩短可以提高生产效率和降低成本。

2. 制程精度高二氧化硅干刻精度高,可以实现亚微米级别的制程。

这对于一些需要高精度加工的应用来说非常重要,如MEMS器件、微纳加工等。

3. 制程可控性好二氧化硅干刻可以通过调节离子束能量、功率等参数来控制刻蚀深度和形状。

这样可以实现更加精细的制程控制,从而提高产品质量和稳定性。

4. 制程兼容性强二氧化硅干刻可以与其他半导体工艺步骤兼容,如光刻、蒸镀等。

这样可以实现更加完整的工艺流程,并且不会影响其他步骤的质量和稳定性。

5. 环保性好二氧化硅干刻不需要使用任何液体溶剂,不会产生废水和废气等污染物。

这对于环保和可持续发展来说非常重要。

四、结论总的来说,二氧化硅干刻相比较湿刻具有制程速度快、制程精度高、制程可控性好、制程兼容性强、环保性好等优势。

但是,干刻设备和工艺流程更加复杂,成本也更高。

因此,在选择刻蚀方式时需要根据具体应用需求和经济效益进行权衡。

湿法刻边设备工艺比较

Schmid\RENA\库特勒在线式湿法刻边设备工艺比较

1.

RENA

RENA的在线式湿法刻边设备应该来说是最早进入中国市场的,采用“水上漂”的方式进行背面和边缘的腐蚀,然后再用HF去除PSG,背腐蚀采用的是HNO3\HF\H2SO4的混合溶液。H2SO4溶液的作用本人认为是增大溶液的张力,防止溶液漫延到上表面造成过刻。

RENA刻蚀的缺点:由于PSG是亲水性的,“水上漂”的时候,上表面亲水的PSG很容易将溶液吸附到上表面,造成过刻。所以RENA“水上漂”对设备的机械精度要求很高,并且对使用过程中排风的稳定性等要求也比较高,以前国内某大厂出现过大批量RENA造成的过刻“黑边”片。

2.

库特勒

库特勒和RENA一样,也是采用的“水上漂”。库特勒和RENA的不同在于库特勒避免了RE后的硅片是疏水的,所以就算库特勒的加工精度做不到RENA那么好,由于硅片上表面是疏水的,溶液不会漫延到上表面去,能获得比较好的刻蚀效果,没有RENA的“黑边”问题。

库特勒的缺点:由于库特勒的去PSG是在KOH槽之前,所以硅片在通过KOH槽的时候,由于缺乏PSG的保护,碱液对PN结会轻微腐蚀,造成方阻上升的情况,而且这种方阻上升还是不均匀的上升,给电池工艺的稳定性带来影响。

3.

Schmid

Schmid刻蚀设备避免了上述两家设备的问题,采用滚轮将溶液带到硅片背面,将硅片背面腐蚀的方法进行刻蚀,而非与溶液直接接触的“水上漂”。硅片是由滚轮拖着往前走,液面要比滚轮的上表面低。

SOC材料与工艺2(光刻胶非光学光刻刻湿)

微电子器件制造

微电子器件制造中需要高精度的 光刻技术,光刻胶非光学光刻刻 湿技术将有望成为一种重要的解 决方案。

生物医学领域

在生物医学领域,光刻胶非光学 光刻刻湿技术也可用于制造生物 芯片、组织工程和医疗器械等领 域,具有广阔的应用前景。

THANKS

感谢观看

3

制造成本高

由于非光学光刻技术需要高精度的光学系统、电 子束源和精密的年代

非光学光刻技术开始出现,最 初主要应用于高精度掩模版的

制作。

20世纪90年代

随着微电子和微机械的发展, 非光学光刻技术开始应用于集 成电路和微纳器件的制作。

21世纪初

随着纳米技术的不断发展,非 光学光刻技术逐渐成为纳米制 造领域的重要技术之一。

预烘温度和时间

控制预烘过程,使光刻胶与衬底紧密 贴合,防止曝光时产生气泡或脱层现 象。

涂胶厚度

控制光刻胶的涂布厚度,影响最终的 微结构尺寸和精度。

工艺参数

曝光时间和波长

选择合适的曝光时间和波长,以实现最佳的曝 光效果。

显影液成分和浓度

选择合适的显影液成分和浓度,以实现最佳的 显影效果。

坚膜温度和时间

新型材料的应用

为了提高光刻胶非光学光刻刻湿技术的性能,未来将不断 探索和开发新型的光刻胶材料,以提高分辨率、对比度和 稳定性。

智能化和自动化

随着人工智能和机器学习技术的发展,未来光刻胶非光学 光刻刻湿技术将更加智能化和自动化,提高生产效率和良 品率。

技术应用前景

集成电路制造

光刻胶非光学光刻刻湿技术是集 成电路制造中的关键技术之一, 随着集成电路工艺的不断进步, 该技术的应用前景将更加广阔。

量和效率。

降低制造成本

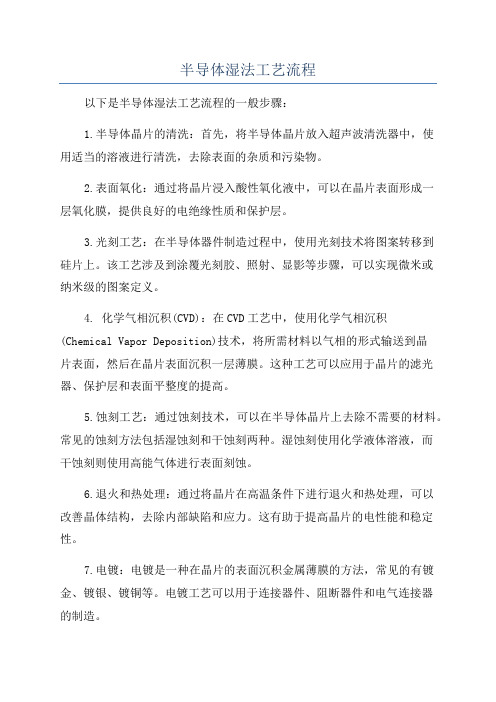

半导体湿法工艺流程

半导体湿法工艺流程

以下是半导体湿法工艺流程的一般步骤:

1.半导体晶片的清洗:首先,将半导体晶片放入超声波清洗器中,使

用适当的溶液进行清洗,去除表面的杂质和污染物。

2.表面氧化:通过将晶片浸入酸性氧化液中,可以在晶片表面形成一

层氧化膜,提供良好的电绝缘性质和保护层。

3.光刻工艺:在半导体器件制造过程中,使用光刻技术将图案转移到

硅片上。

该工艺涉及到涂覆光刻胶、照射、显影等步骤,可以实现微米或

纳米级的图案定义。

4. 化学气相沉积(CVD):在CVD工艺中,使用化学气相沉积(Chemical Vapor Deposition)技术,将所需材料以气相的形式输送到晶

片表面,然后在晶片表面沉积一层薄膜。

这种工艺可以应用于晶片的滤光器、保护层和表面平整度的提高。

5.蚀刻工艺:通过蚀刻技术,可以在半导体晶片上去除不需要的材料。

常见的蚀刻方法包括湿蚀刻和干蚀刻两种。

湿蚀刻使用化学液体溶液,而

干蚀刻则使用高能气体进行表面刻蚀。

6.退火和热处理:通过将晶片在高温条件下进行退火和热处理,可以

改善晶体结构,去除内部缺陷和应力。

这有助于提高晶片的电性能和稳定性。

7.电镀:电镀是一种在晶片的表面沉积金属薄膜的方法,常见的有镀金、镀银、镀铜等。

电镀工艺可以用于连接器件、阻断器件和电气连接器

的制造。

8.清洗和检测:最后,对半导体晶片进行清洗和检测,确保晶片的质量和性能。

清洗目的是去除表面的残留物和污染物,而检测则包括电性能测试、可靠性测试和纯度测试等。

第5章 Wet工艺

第五章WET工序5.1 WET工序的构成TFT-LCD在Array段的制程通常会分为镀膜,曝光和蚀刻三道大的工序。

Normally, Array process of TFT-LCD manufacturing is categorized into three major sub processes, sputtering, photo and etching.而蚀刻工序根据工艺和设备的不同又可以分为干蚀刻和湿蚀刻,即Dry工序和WET工序。

And etching process could be categorized into Dry Etching (DE) and Wet Etching (WET) on the basis of technics and equipments.作为蚀刻工序的一种实现方式,WET工序详细来讲可以包括清洗,湿蚀刻和脱膜。

As one of etching solution, Wet Etching includes washing, wet etching and stripping.1.清洗:包括初清洗和成膜前清洗。

Washing: including pre-washing and pre-deposition washing.初清洗即玻璃基板从PP box中拆包之后,进行的第一道清洗,它的主要目的是为了清除玻璃基板表面本身携带的油污以及微尘颗粒。

Pre-washing is the first cleaning process after package of glass substrate being taken apart and the main purpose of pre-washing is to get rid of dirt and particles on glass substrate.成膜前清洗即在每一道成膜之前进行的清洗,目的虽然也是为了去除油污以及颗粒,但是这些杂质更多是由于外界污染造成,而去除这些杂质是为了成膜的顺利进行,提高成膜的品质。

第5章Wet工艺讲解

第五章WET工序5.1 WET工序的构成TFT-LCD在Array段的制程通常会分为镀膜,曝光和蚀刻三道大的工序。

而蚀刻工序根据工艺和设备的不同又可以分为干蚀刻和湿蚀刻,即Dry工序和WET工序。

作为蚀刻工序的一种实现方式,WET工序详细来讲可以包括清洗,湿蚀刻和脱膜。

1.清洗:包括初清洗和成膜前清洗。

初清洗即玻璃基板从PP box中拆包之后,进行的第一道清洗,它的主要目的是为了清除玻璃基板表面本身携带的油污以及微尘颗粒。

成膜前清洗即在每一道成膜之前进行的清洗,目的虽然也是为了去除油污以及颗粒,但是这些杂质更多是由于外界污染造成,而去除这些杂质是为了成膜的顺利进行,提高成膜的品质。

2.湿蚀刻:对于金属层和ITO导电层使用湿蚀刻进行蚀刻。

湿蚀刻是使用相应的金属蚀刻液和ITO蚀刻液对膜层进行腐蚀,可以去除掉不被光阻保护的部分,从而形成我们需要的线路结构。

3.脱膜:无论干蚀刻还是湿蚀刻结束之后,都必须将所成线路上覆盖的光阻去除。

相应的会使用脱膜液将光阻分离出来并去除,保证下一道成膜顺利进行。

5.2 WET 工序(清洗.脱膜,蚀(湿)刻)的工艺原理5.2.1 清洗的工艺原理在TFT-LCD的制程当中,清洗起到至关重要的作用。

清洗的主要目的就是去除玻璃基板表面的杂质和油污,使玻璃基板保持清洁,确保下一道制程的顺利和有效地进行。

在Array段,清洗可以分为初清洗(Initial Clean)和成膜前清洗(Pre-deposition Clean)。

相应的设备也分为初清洗机(Initial Cleaner)和成膜前清洗机(Pre-deposition Cleaner)。

Initial Clean:在将玻璃基板从PP Box拆包装之后(通常是由Unpack设备来完成)的第一道清洗。

Initial Clean可以有效地去除玻璃基板拆包以后残留在表面的油污和细小的Particle。

Pre-deposition Clean:在每一次成膜之前进行的清洗。

tft湿蚀刻线工艺流程

tft湿蚀刻线工艺流程英文回答:TFT wet etching process is a commonly used technique in semiconductor manufacturing. It involves the selective removal of material from the surface of a thin-film transistor (TFT) using a wet chemical solution. This process is crucial for creating the desired patterns and structures on the TFT.The wet etching process typically involves several steps. First, a photoresist layer is applied to the TFT surface. This layer acts as a mask, protecting the areas that should not be etched. The photoresist is then exposed to UV light through a photomask, which defines the desired pattern. The exposed areas of the photoresist become soluble in a developer solution, leaving behind a patterned mask.Next, the TFT wafer is immersed in a wet etchantsolution. The etchant selectively removes the exposed areas of the TFT surface, leaving behind the desired pattern. The etching process can be controlled by factors such as etchant concentration, temperature, and etching time. It is important to optimize these parameters to ensure precise and uniform etching.After the etching is complete, the remaining photoresist mask is removed using a stripping solution. This reveals the etched TFT pattern. The wafer is then rinsed and dried before further processing steps, such as deposition or annealing.TFT wet etching is commonly used in various applications, such as LCD displays, touchscreens, and solar cells. For example, in LCD manufacturing, the wet etching process is used to create the pixel electrodes and thethin-film transistors that control the display.中文回答:TFT湿蚀刻线工艺是半导体制造中常用的技术。

光伏电池片湿法工艺流程图

光伏电池片湿法工艺流程图Solar panels have become increasingly popular in recent years due to their ability to harness the power of the sun and convert it into electricity. One common method used in the production of solar panels is the wet etching process. This process involves the use of chemicals to remove unwanted materials from the surface of the solar cell, creating a clean and smooth surface for optimal energy conversion.太阳能电池板由于其能够利用太阳能并将其转换为电能的能力,近年来越来越受到欢迎。

在太阳能电池板的生产过程中,一种常见的方法是湿法蚀刻工艺。

这种过程涉及使用化学物质从太阳能电池的表面去除不需要的材料,从而创造一个干净平整的表面,以实现最佳的能量转换。

The wet etching process starts with the cleaning of the solar cell to remove any impurities that may affect the etching process. This is usually done using a combination of solvents and detergents to ensure that the surface is free from dirt and contaminants. Once the surface is clean, the solar cell is then placed into a tank containing the etching solution, which is typically a mixture of acid and water.湿法蚀刻工艺的第一步是清洁太阳能电池,去除可能影响蚀刻过程的任何杂质。

tft湿蚀刻线工艺流程

tft湿蚀刻线工艺流程英文回答:TFT Wet Etching Line Process Flow.1. Substrate Preparation.Pre-clean the substrate to remove any contaminants.Apply a photoresist layer to the substrate.Expose the photoresist to UV light through a mask, creating the desired pattern.Develop the photoresist, removing the exposed areas.2. Etching.Submerge the substrate in an etchant solution specific to the material being etched.Control the etching time and temperature to achieve the desired etch depth and selectivity.3. Post-Etching Treatment.Remove any remaining photoresist from the substrate.Clean the substrate to remove any residual etchant.Apply a protective coating to the substrate, if necessary.Chinese 回答:TFT 湿法刻蚀生产线工艺流程。

1. 基板准备。

对基板进行预清洗,去除任何污染物。

在基板上涂覆一层光刻胶。

通过掩模将光刻胶曝光在紫外线下,创建所需的图案。

显影光刻胶,去除曝光区域。

2. 刻蚀。

将基板浸入针对待刻蚀材料的特定蚀刻液中。

控制刻蚀时间和温度,以达到所需的刻蚀深度和选择性。

铝合金湿蚀刻工艺流程

铝合金湿蚀刻工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!铝合金湿蚀刻工艺流程。

一、工艺流程概述。

铝合金湿蚀刻是一种通过化学反应去除铝合金表面材料的工艺。

半导体湿法工艺流程

半导体湿法工艺流程引言:半导体湿法工艺是制造半导体器件的一种重要工艺方法。

它使用湿法化学反应来形成、改变或去除半导体材料的特定部分,以实现器件的制备和性能调整。

本文将详细介绍半导体湿法工艺的流程和相关步骤。

一、清洗和去除有机物半导体湿法工艺的第一步是对半导体衬底进行清洗和去除有机物的处理。

首先,将衬底放入清洗槽中,使用有机溶剂如丙酮、醇类等进行超声波清洗,以去除衬底表面的有机污染物。

然后,将衬底放入去极化槽中,使用去离子水进行去极化处理,去除衬底表面的有机物残留。

二、表面氧化表面氧化是半导体湿法工艺的关键步骤之一。

它可以通过氧化剂与半导体材料发生化学反应,形成氧化层。

常用的氧化剂有湿氧、干氧等。

将衬底放入氧化炉中,控制温度和时间,使氧化剂与衬底表面发生反应,生成氧化层。

氧化层的厚度可以通过控制氧化时间来调节。

三、掺杂掺杂是在半导体湿法工艺中引入杂质的过程,以改变半导体材料的导电性能。

常用的掺杂方法包括扩散法和离子注入法。

在扩散法中,将掺杂源放入扩散炉中,加热到一定温度,使掺杂源中的杂质扩散到半导体材料中。

而离子注入法则是将掺杂源中的离子注入到半导体材料中,通过控制注入能量和剂量来实现掺杂。

四、蚀刻蚀刻是半导体湿法工艺中去除特定部分的步骤。

常用的蚀刻方法有湿法蚀刻和干法蚀刻。

湿法蚀刻是使用酸性或碱性溶液,在特定条件下将半导体材料表面的特定部分溶解掉。

干法蚀刻则是通过高能粒子轰击或化学气相反应来去除半导体材料的特定部分。

蚀刻条件的选择和控制对于器件的性能和结构至关重要。

五、清洗和干燥在半导体湿法工艺的最后阶段,需要对器件进行清洗和干燥处理。

清洗的目的是去除蚀刻剩余物和表面污染物,以确保器件的质量和性能。

常用的清洗方法包括超声波清洗、喷洗等。

清洗后,将器件进行干燥处理,以去除水分和其他溶剂残留。

结论:半导体湿法工艺是制造半导体器件的重要方法之一,通过清洗和去除有机物、表面氧化、掺杂、蚀刻以及清洗和干燥等步骤,实现了半导体器件的制备和性能调整。

nm以下 湿法光刻

nm以下湿法光刻湿法光刻技术是一种常用于微电子制造中的重要工序,通过液体显影剂的运用,在光刻胶层上形成所需图案,为后续工艺步骤提供必要的引导。

本文将围绕湿法光刻展开,介绍其原理、工艺流程、应用领域,并分享一些有关操作技巧和优化方法。

首先,我们来了解湿法光刻的原理。

湿法光刻主要依靠光刻胶的特性,将光刻胶涂覆在硅片表面,然后通过掩膜对其进行曝光,从而在光刻胶层中形成所需的图案。

而后,通过将硅片浸入显影剂中,光刻胶的未曝光部分被显影剂溶解掉,暴露出硅片表面,最终形成所需的图案结构。

接下来,我们将详细介绍湿法光刻的工艺流程。

首先,在光刻机中将光刻胶均匀涂覆在硅片上,以确保光刻胶在硅片表面形成一层均匀且适当厚度的薄膜。

然后,将掩膜放置在光刻胶上,并进行曝光过程。

曝光过程中,掩膜上的图案将被透过曝光光源的光线投射到光刻胶层上,产生化学或物理反应。

完成曝光后,硅片将被浸入显影剂中进行显影。

显影剂溶解光刻胶的未曝光部分,使图案的结构从胶层中凸现出来。

显影结束后,需要进行一系列的清洗和后处理步骤,以去除残留的光刻胶和显影剂,并对硅片进行最后的表面处理。

除了在微电子制造领域广泛应用外,湿法光刻还在其他领域发挥着重要作用。

例如,在生物医学领域,湿法光刻技术可用于制造微流控芯片、生物传感器等微细结构,为生物实验和诊断提供支持。

在纳米科技领域,湿法光刻则被用于制备纳米缝隙、纳米线等纳米结构,为材料研究和器件制备提供基础。

若想在湿法光刻工艺中取得良好的效果,操作技巧和优化方法是关键。

首先,对光刻机的操作要熟悉,并保持设备的良好维护状态,以确保光刻胶的涂覆均匀性和曝光的准确性。

其次,光刻胶的选择要考虑到所需图案的特性和硅片表面的要求,以获得最佳的显影效果和结构质量。

此外,显影剂的选用和显影时间的控制也对图案的清晰度和边缘质量有影响。

综上所述,湿法光刻技术是一项重要、复杂而又精密的微电子制造工艺。

通过对原理、工艺流程、应用领域和操作技巧的全面介绍,希望能够为从事或研究相关领域的人们提供指导和参考价值。

微电子加工中的湿法蚀刻技术

微电子加工中的湿法蚀刻技术在微电子加工中,人们通常使用蚀刻技术来制造微电子元器件。

蚀刻技术是一种在表面覆盖涂层的基板或硅片上通过化学反应从上面腐蚀掉一部分薄膜的工艺。

蚀刻技术分为干法和湿法两种,而本文将重点介绍一种常见的湿法蚀刻技术。

一、湿法蚀刻技术简介湿法蚀刻技术是一种利用溶剂和氧化剂等化学液体溶解材料的方法,从而在光刻工艺后将表面覆盖的光刻胶或金属掩模起模后的所需槽口或者图形刻写到基板表面的过程。

在微电子加工中,湿法蚀刻技术被广泛应用于制作电路板,芯片和其他微电子器件。

二、湿法蚀刻技术的优势与干法蚀刻技术相比,湿法蚀刻技术具有许多优势。

首先,它可以实现亚微米级高分辨率,可以在非常小的表面区域内进行刻写。

其次,湿法蚀刻技术可以准确地控制腐蚀速度,从而实现所需的形状和尺寸,提高制造效率和良率。

第三,相对于干法蚀刻技术,湿法蚀刻技术更加适用于大规模生产,且可选择多种不同的湿法溶液以获得合适的蚀刻速率和剖面特征。

三、湿法蚀刻技术的步骤湿法蚀刻技术通常包含以下几个步骤:1.基板清洗 - 清洗基板以确保表面没有灰尘和污垢,从而保证成品质量。

2.光刻制备 - 将光刻胶或其他掩膜材料盖在基板上。

3.曝光 - 利用掩膜进行曝光处理,并通过曝光方式使掩膜达到所需形状。

4.腐蚀 - 放入湿法溶液进行腐蚀刻蚀。

5.去除光刻胶 - 溶解光刻胶以使后续步骤成为可能。

6.清洗 - 清洗基板以暴露所需形状。

四、湿法蚀刻技术的注意事项在使用湿法蚀刻技术时,有一些需要注意的事项。

例如,湿法蚀刻技术中需要频繁使用化学物质,特别需要注意对化学品的安全管理充分,需要在严格的实验室条件下进行操作。

此外,由于微小的误差可能会导致整个制造过程失败,湿法蚀刻技术需要高度精确的控制,需要使用高质量的设备和材料。

总之,湿法蚀刻技术是制造微电子器件中极其重要的工艺之一,其优点包括了高准确度、可大规模生产等,但需要注意安全管理及高度精确的控制等问题。

硅的湿法刻蚀工艺研究现状

大连理工大学研究生试卷系别:机械工程学院课程名称:微制造与微机械电子系统学号:21204135姓名:范振喜考试时间:2013年 1 月15 日硅的湿法刻蚀工艺研究现状范振喜(大连理工大学机械工程学院大连)摘要:硅的湿法刻蚀技术是微机械加工中最基础、最关键的技术。

本文系统的总结了近年来硅的湿法刻蚀工艺的研究内容,包括硅的深槽刻蚀工艺、硅刻蚀均匀性技术、超声波技术及Cr掩膜在硅刻蚀中的应用以及用动力学蒙特卡罗法仿真刻蚀过程。

关键词:硅;湿法刻蚀;深槽刻蚀;刻蚀均匀性;超声技术;Cr掩膜;蒙特卡罗Current Study on Silicon Wet Etching TechnologyFAN Zhenxi(Department of Mechanical Engineering, Dalian University of Technology, Dalian, China)Abstract:Silicon wet etching is the most fundamental and key technology in micro—mechanical processing. This paper summarizes the research contents of silicon wet etching technology during the recent years , including silicon etching process of deep groove, silicon etching uniformity technology, the application of ultrasonic technology and Cr mask in silicon etching and the simulation of etching processing with dynamic Monte Carlo method.Key words: Silicon; wet etching; deep etching;etch uniformity; ultrasonic; Cr mask;Monte Carlo0前言随着电子元器件的小型化发展,微机电系统(MEMS)已成为制作微机械、传感器、控制电路等微器件及其集成于芯片的关键技术。

第5章 Wet工艺

第五章WET工序5。

1 WET工序的构成TFT-LCD在Array段的制程通常会分为镀膜,曝光和蚀刻三道大的工序。

而蚀刻工序根据工艺和设备的不同又可以分为干蚀刻和湿蚀刻,即Dry工序和WET工序。

作为蚀刻工序的一种实现方式,WET工序详细来讲可以包括清洗,湿蚀刻和脱膜。

1.清洗:包括初清洗和成膜前清洗。

初清洗即玻璃基板从PP box中拆包之后,进行的第一道清洗,它的主要目的是为了清除玻璃基板表面本身携带的油污以及微尘颗粒。

成膜前清洗即在每一道成膜之前进行的清洗,目的虽然也是为了去除油污以及颗粒,但是这些杂质更多是由于外界污染造成,而去除这些杂质是为了成膜的顺利进行,提高成膜的品质。

2.湿蚀刻:对于金属层和ITO导电层使用湿蚀刻进行蚀刻。

湿蚀刻是使用相应的金属蚀刻液和ITO蚀刻液对膜层进行腐蚀,可以去除掉不被光阻保护的部分,从而形成我们需要的线路结构.3.脱膜:无论干蚀刻还是湿蚀刻结束之后,都必须将所成线路上覆盖的光阻去除。

相应的会使用脱膜液将光阻分离出来并去除,保证下一道成膜顺利进行。

5.2 WET 工序(清洗.脱膜,蚀(湿)刻)的工艺原理5.2。

1 清洗的工艺原理在TFT-LCD的制程当中,清洗起到至关重要的作用。

清洗的主要目的就是去除玻璃基板表面的杂质和油污,使玻璃基板保持清洁,确保下一道制程的顺利和有效地进行。

在Array段,清洗可以分为初清洗(Initial Clean)和成膜前清洗(Pre—deposition Clean)。

相应的设备也分为初清洗机(Initial Cleaner)和成膜前清洗机(Pre-deposition Cleaner)。

Initial Clean:在将玻璃基板从PP Box拆包装之后(通常是由Unpack设备来完成)的第一道清洗。

Initial Clean可以有效地去除玻璃基板拆包以后残留在表面的油污和细小的Particle。

Pre—deposition Clean:在每一次成膜之前进行的清洗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HF/HNO3体系两区域腐蚀机理特点

• 在低HNO3及高HF浓度区, 浓度区,由于该区有过量的HF可溶解反 应产物SiO2,所以腐蚀速率受HNO3的浓度所控制, 的浓度所控制,这中配 方的腐蚀剂由于孕育期变化不定, 方的腐蚀剂由于孕育期变化不定,腐蚀反应难以触发, 腐蚀反应难以触发,并 导致不稳定的硅表面, 导致不稳定的硅表面,要过一段时间才会在表面上慢慢地 生长一层SiO2。最后, 最后,腐蚀受氧化-还原反应速率的控制, 还原反应速率的控制, 因此有一定的取向性。 因此有一定的取向性。 • 在低HF高HNO3浓度区, 浓度区,这个区域里的HNO3过剩, 过剩,腐蚀 速率取决于SiO2形成后被HF除去的能力, 除去的能力,鉴于刚腐蚀的表 面上总是覆盖着相当厚的SiO2层(30---50Å),所以这类 ),所以这类 腐蚀剂是“ 腐蚀剂是“自钝化” 自钝化”的。该区内, 该区内,腐蚀速率主要受络和 物扩散而被除去的速率所限制, 物扩散而被除去的速率所限制,所以对晶体的结晶学取 向不敏感, 向不敏感,是真正的抛光腐蚀。 是真正的抛光腐蚀。

●这样就在硅片表面形成一层含有磷元素的SiO2, 称之为磷硅玻璃

磷硅玻璃的去除

• 氢氟酸是无色透明的液体, 氢氟酸是无色透明的液体,具有较弱的酸性、 具有较弱的酸性、易挥发性和很 强的腐蚀性。 强的腐蚀性。但氢氟酸具有一个很重要的特性是它能够溶解 二氧化硅, 二氧化硅,因此不能装在玻璃瓶中。 因此不能装在玻璃瓶中。 • 在半导体生产清洗和腐蚀工艺中, 在半导体生产清洗和腐蚀工艺中,主要就利用氢氟酸的这 一特性来去除硅片表面的二氧化硅层。 一特性来去除硅片表面的二氧化硅层。 总反应式为: 总反应式为:

硅片 硅片间液面

滚轴

硅片间距5-7cm

刻蚀槽影响刻蚀效果的因素

• 一、抽风: 抽风:抽风在很大程度上会影响到刻蚀槽液面 波动, 波动,而刻蚀槽任何的液面波动, 而刻蚀槽任何的液面波动,对在液面上运 行的硅片都有很大影响; 行的硅片都有很大影响; • 二、传动速度: 传动速度:传动速度决定硅片通过刻蚀槽的 时间, 时间,也就是决定硅片刻蚀的反应时间; 也就是决定硅片刻蚀的反应时间; • 三、滚轴和内槽槽边高度( 滚轴和内槽槽边高度(水平) 水平):滚轴高度 决定硅片通过刻蚀槽时的高度, 决定硅片通过刻蚀槽时的高度,而内槽槽边高 度(水平) 水平)决定刻蚀槽液面的大致高度, 决定刻蚀槽液面的大致高度,两者 的高度差距只有在合理范围内, 的高度差距只有在合理范围内,硅片才能吸附 到刻蚀液; 到刻蚀液;

等离子刻蚀

等离子体刻蚀原理 等离子体刻蚀是采用高频辉光放电反应,使反应 气体激活成活性粒子,如原子或游离基,这些活性粒 子扩散到需刻蚀的部位,在那里与被刻蚀材料进行 反应,形成挥发性反应物而被去除。这种腐蚀方法 也叫做干法腐蚀。

等离子刻蚀

等离子体刻蚀原理 首先,母体分子CF4在高能量的电子的碰撞作用下 分解成多种中性基团或离子。 其次,这些活性粒子由于扩散或者在电场作用下 到达SiO2表面,并在表面上发生化学反应。 生产过程中,在中CF4掺入O2,这样有利于提高Si 和SiO2的刻蚀速率。

库特勒湿刻 机

库特勒湿法刻蚀设备

液面上涌 传动 滚轴

水喷淋

湿法刻蚀设备结构及工艺说明

槽号 1 2 3 4 5 6 7 8 9 10 功能 上料 酸洗(PSG) 刻蚀 水漂洗 碱洗(中和多孔硅) 水漂洗 酸洗 水漂洗 吹干 下料 无 HF(49%)16L HF(49%)19L 无 NaOH(20%)12L 无 HF(49%)13.6L 无 无 无 配槽药品 无 无 HNO3(69%)126L 无 无 无 HCL(38%)35.7L 无 无 无

HF/HNO3体系腐蚀机理

大致的腐蚀机制是HNO3 (一种氧化剂)腐蚀, 腐蚀,在 硅片表面形成了一层SiO2,然后这层SiO2在HF 酸的 作用下去除。 作用下去除。 在低HNO3及高HF浓度区, 浓度区,生成SiO2的能力弱 而去除SiO2的能力强, 的能力强,反应过程受HNO3 氧化反应控制, 氧化反应控制,所以腐蚀曲线平行于等 HNO3浓度线 。 在低HF高HNO3浓度区, 浓度区,生成SiO2的能力强而 去除SiO2的能力弱, 的能力弱,反应过程受HF反应控 制,所以腐蚀线平行于HF浓度线。 浓度线。

湿法刻蚀工艺控制指标

4.刻蚀返工控制指标: 检测到刻不透的片子立即通知当班工艺处理; 刻蚀后电阻≧ 刻蚀后电阻≧58立即通知当班工艺处理,并按返 工处理。 工处理。 5.过程控制指标: 片子进3#槽和7#槽不能有翘片; 2#槽表面是否干净; 3#槽是否有红棕色的雾气. 6.手动卸片控制指标: 手必须拿片子的两边,最少接触片子的表面;

磷硅玻璃定义

●在扩散过程中发生如下反应: 在扩散过程中发生如下反应:

4 PCl3 + 5O2 → 2 P2O5 + 6Cl2 ↑

●POCl3分解产生的P2O5淀积在硅片表面, 淀积在硅片表面, P2O5与Si反 应生成SiO2和磷原子:

2 P O + 5Si → 5SiO + 4 P ↓

2 5 2

SiO + 6HF → H [SiF ] + 2H O

2 2 6 2

等离子刻蚀

等离子的定义 当气体的温度进一步升高时,其中许多,甚至 全部分子或原子将由于激烈的相互碰撞而离解 为电子和正离子。这时物质将进入一种新的状 态,即主要由电子和正离子(或是带正电的核) 组成的状态。这种状态的物质叫等离子体。它 可以称为物质的第四态。区别我们常见的固态、 液态、气态。

湿法刻蚀设备结构及工艺说明

槽号 1 2 3 4 5 6 7 8 9 10 功能 上料 酸洗(PSG) 刻蚀 水漂洗 水漂洗 酸洗 水漂洗 吹干 下料 无 HF500ml/3000p HF500ml/1225p 无 无 HF1.4L/1200p 无 无 无 补液频率 无 H2O1000ml/500p HNO3 500ml/540p 无 H2O18.75L/1200p 无 HCL3.6L/1200p 无 无 无

CF → CF , CF , CF, F, C 以及 它们的离子

e 4 3 2

反应过程:CF4+O2+Si=CO2↑+SiF4↑

湿法刻蚀相对等离子刻蚀的优点

1、非扩散面PN 非扩散面PN结刻蚀时被去除 PN结刻蚀时被去除( 结刻蚀时被去除(原等离子刻蚀背 面PN结依靠丝印被铝浆时 PN结依靠丝印被铝浆时, 结依靠丝印被铝浆时,铝还原硅片使N 铝还原硅片使N形硅 片为P 片为P形硅, 形硅,但所产生的P 但所产生的P形硅电势不强); 形硅电势不强); 2、硅片洁净度提高( 硅片洁净度提高(无等离子刻蚀的尾气污染); 无等离子刻蚀的尾气污染); 3、节水( 节水(KUTTLER使用循环水冲洗硅片 KUTTLER使用循环水冲洗硅片, 使用循环水冲洗硅片,耗水 约8T/h。 8T/h。等离子刻蚀去PSG 等离子刻蚀去PSG用槽浸泡 PSG用槽浸泡, 用槽浸泡,用水大) 用水大) 。

湿刻原理

化学腐蚀 在半导体生产中, 在半导体生产中,半导体材料或金属等材料 与腐蚀液发生化学反应, 与腐蚀液发生化学反应,从而去除材料表面的损 伤层或在材料表面获得一定形状的图形过程。 伤层或在材料表面获得一定形状的图形过程。 湿法刻蚀 湿法刻蚀其实是腐蚀的一种, 湿法刻蚀其实是腐蚀的一种,是对硅片边缘 的腐蚀, 的腐蚀,但不影响太阳电池的工艺结构。 但不影响太阳电池的工艺结构。 HF/HNO3体系, 体系,利用其各向同性腐蚀特性, 利用其各向同性腐蚀特性, 使用RENA in-line式结构的设备, 式结构的设备,利用表面张力和 毛细作用力的作用去除边缘和背面的N型。 湿法刻蚀 湿法刻蚀工艺其实是把去磷硅玻璃工艺和等离子 刻蚀工艺两种工艺揉和在一起, 刻蚀工艺两种工艺揉和在一起,但效果却优胜的 一种新工艺。 一种新工艺。

图:硅在70%(重量) 重量)HNO3+49%(重量) 重量)HF 混合液中的腐蚀速率与成分的关系

HF/HNO3体系腐蚀机理

根据这一特性, 根据这一特性,我们可以把常用的酸性腐 我们可以把常用的酸性腐 蚀液( 蚀液(通常由不同比率的硝酸( 通常由不同比率的硝酸(HNO3),氢氟酸 (HF)及缓冲液等组成) 及缓冲液等组成)的腐蚀机理分为两步: 的腐蚀机理分为两步: 1.利用硝酸( 利用硝酸(HNO3)氧化硅片表面 Si+2HNO3 SiO2+2HNO2 2HNO2 NO+NO2+H2O 2.利用氢氟酸( 利用氢氟酸(HF)与氧化硅生成可溶于水的 络 合物. 合物. SiO2+6HF H2SiF6+2H2O

HF/HNO3体系腐蚀机理特点

大致的腐蚀机制是先氧化再去除, 大致的腐蚀机制是先氧化再去除,酸对硅的腐蚀 速度与晶粒取向无关, 速度与晶粒取向无关,因此酸腐蚀又称为各向同性腐 蚀。 在HF-HNO3溶液中的刻蚀速率是各向同性, 溶液中的刻蚀速率是各向同性, (100)面的刻蚀速率和( 面的刻蚀速率和(111)面的腐蚀速率非 常接近。 常接近。 而碱性腐蚀液为典型的各向异性腐蚀,( 而碱性腐蚀液为典型的各向异性腐蚀,(111) 面的腐蚀速率远远大于( 面的腐蚀速率远远大于(100)的腐蚀速率。 的腐蚀速率。 刻蚀只腐蚀边缘, 刻蚀只腐蚀边缘,而不影响太阳电池的工艺结构, 而不影响太阳电池的工艺结构, 而碱性腐蚀液各向异性大, 而碱性腐蚀液各向异性大,已经做好的绒面引起更 大的差异, 大的差异,不利于后道的工序。 不利于后道的工序。

湿法刻蚀相对等离子刻蚀的优点

• 4、硅片水平运行, 硅片水平运行,机碎高:( 机碎高:(等离子刻蚀去 :(等离子刻蚀去PSG 等离子刻蚀去PSG 槽式浸泡甩干, 槽式浸泡甩干,硅片受冲击小); 硅片受冲击小); • 5、下料吸笔易污染硅片:( 下料吸笔易污染硅片:(等离子刻蚀去 :(等离子刻蚀去PSG 等离子刻蚀去PSG 后甩干); 后甩干); • 6、传动滚轴易变形:( 传动滚轴易变形:(PVDF :(PVDF, PVDF,PP材质且水平放 PP材质且水平放 置易变形); 置易变形); • 7、成本高:( 成本高:(化学品刻蚀代替等离子刻蚀成本 :(化学品刻蚀代替等离子刻蚀成本 增加)。 增加)。