通过系统改造提高粗苯收率的设想

粗苯生产工艺问题分析及解决措施探讨

2008年第2期总第146期5结论5.12#风机自2007年10月30日投运以来,运行稳定、可靠。

通过在583风机(共10级)前端加一级(共11级),同时适当的调整静叶片的工作角度以及风机的转速,达到了增加压比减少风量的目的,且满足转速在原583机组的转速运行范围内(4472 ̄6015r/min)。

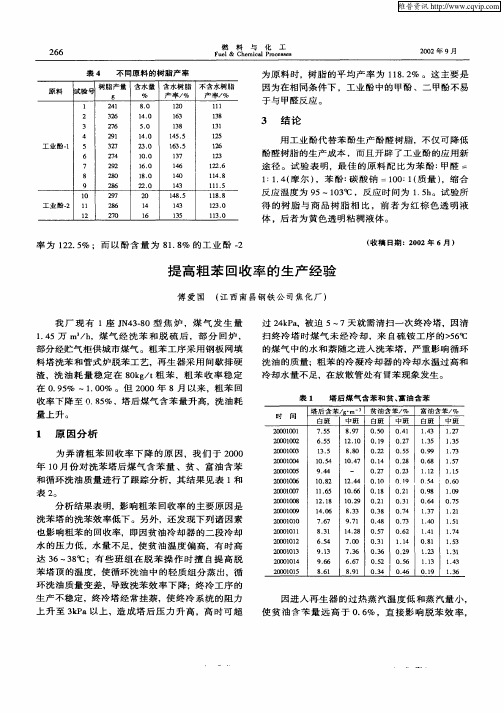

5.2增设高压滤油器,改善了高压油油质,提高了调节系统调节的稳定性。

5.3冷油器增加空调冷却水源,很好的降低了风机冷油器的油温,保证了风机正常的向高炉送风,同时节约用水量71.4t/h。

5.4汽机前后汽封末两级采用新型蜂窝式汽封,保证瓦温在正常工作范围内。

5.5在技术开发过程中,对风机侧联轴器齿圈进行了更换,但是由于未对连接螺栓进行精确称重,造成风机转子有一定量的动不平衡。

因此,在年修中,将对风机联轴器的连接螺栓进行精确称重、更换,风机转子重新找正,做动平衡,达到技术要求,保证风机的安全运行。

(收稿2008-3-25责编赵实鸣)作者简介闫增利,男,1989年毕业于河北理工学院,现在天铁集团热力厂从事管理工作,任热力厂厂长,副高工。

粗苯生产工艺问题分析及解决措施探讨陈其军(天津天铁冶金集团炼焦化工有限公司,300301)[摘要]通过对天津天铁炼焦化工有限公司粗苯生产工艺系统的运行中存在的问题进行了分析。

对影响粗苯产量、收得率以及粗苯洗油消耗的因素进行了探讨。

在实际生产过程中,通过采取增加油油换热器的容量来降低冷却后贫油的温度,将洗油以再生方式由富油再生改为热贫油再生,选择优质洗油进行生产等措施,确保了低温洗苯的运行环境,降低了煤气消耗,提高了粗苯回收率和企业的经济效益。

关键词粗苯富油贫油再生器油油换热器1引言我厂于2000年10月建成投产了两座JN60-89型50孔6m焦炉及其相配套的煤气净化处理系统,其中粗苯工序采用2座钢板网洗苯塔,焦油洗油洗苯,管式炉加热富油法生产一种苯工艺。

投产之后,粗苯工序生产一直不太稳定,尤其是2005年初以来,粗苯产量和质量以及循环洗油质量很不稳定,粗苯月产量一般在990t左右,洗苯塔洗油温度长期在32℃以上,吨苯耗焦油洗油为100kg左右,洗苯塔后煤气含苯为1.5g/m3 ̄2g/m3左右。

影响粗苯收率的主要因素及应对措施的探讨

作 制度 、 脱苯塔顶温糜 、 富油温度等 4个指标控制到位 , 不加改变,

型单热式捣 固焦 炉 ( 产冶 金焦 12万 t 及 其配 套 的冷鼓 、 年 9 ) 脱

图 1 洗 脱 苯 工 艺 流程 图

硫、 硫铵 、 洗脱苯等化产 回收系统 。粗苯生 产装置采 用钛合金 不 锈钢填料 的洗苯塔单塔洗苯和管式炉 加热蒸馏法 的富油脱苯 工

艺。终 冷塔后 2 5℃的煤气 由下而上 进入洗苯塔 , 贫油从塔 顶喷

气经脱硫脱氰 、 氨和洗 苯后 , 脱 部分 回炉 , 余 的输 送 至 电站 发 其 电。对于粗苯回收率 的影 响 , 其因素是多 方面的 , 而一些学 者在 此 方 面 也 进行 了 比较 多 的探 讨 j 。本 文 结 合 作 者 公 司 的 实 际 生产数据 , 主要介绍 了影响粗苯收率 的主要因素 , 旨在给粗 苯工 段的优化操作 提供学 习参考 的资料。

料, 焦炉煤气 中一般含苯族烃在 2 4 / m 5— 0g N 。之间… 。粗 苯是

各焦化企业回收的主要对象 , 苯 主要含有苯 、 粗 甲苯 、 甲苯 、 二 三

甲苯等芳香烃 。随着原 油价格 的不 断增长 , 苯的价 格也 在不 粗

断增长 , 而焦 炭 价 格 稳 中有 降 , 此 各 焦 化 企 业 对 焦 炉 煤 气 中 苯 因

应对措施 , 为解决生产 中存在的实际问题提供理论参考 , 以期达到提高企 业经济效 益的 目的。

粗苯生产过程中稳定循环洗油质量的方法及措施

粗苯生产过程中稳定循环洗油质量的方法及措施1、工艺简介:粗苯的回收方法为焦油洗油吸收、管式炉加热富油的脱苯法。

从水洗氨、氨分解工段来的焦炉煤气直接进入洗苯塔底部,与塔顶喷淋的循环洗油逆流接触,煤气中的苯类物质被循环洗油吸收,从塔顶出来的煤气中含苯要求小于2g/m3 。

吸收了粗苯的富油经富油泵送至粗苯冷凝冷却器,用粗苯汽预热,再经热贫油换热器,然后经管式炉加热至180~190℃进入脱苯塔。

经管式炉加热到400℃的过热蒸汽通过洗油再生器进入脱苯塔,作为脱苯的热源。

从脱苯塔蒸出的粗苯汽进入粗苯冷凝冷却器,被冷凝冷却至30℃左右,进入粗苯油水分离器。

分离出来的水进入控制分离器,分离的粗苯入粗苯回流槽,部分粗苯送到脱苯塔顶作回流。

脱苯塔底部的热贫油与富油换热后进入贫油冷却器,然后送贫油槽,再送洗苯塔循环使用。

2、存在的问题:粗苯回收率不稳定,平均不足0.8%,增加洗油循环量后效果仍不理想,经对循环洗油质量跟踪分析,发现循环洗油质量变差。

为了解决循环洗油质量变差问题,我们对洗苯塔后含苯和贫、富油含苯进行了跟踪分析,对工艺状况及每台设备进行检查,对各环节的操作进行了认真分析。

找出主要原因如下。

(1)、由于粗苯工序不设煤气终冷塔,煤气是从水洗氨、氨分解工序中的洗氨塔直接进入粗苯工序中的洗苯塔,而在水洗氨、氨分解工序中洗氨主要是蒸氨废水吸收煤气中的氨蒸氨废水温度偏高,导致洗苯塔内煤气温度高于洗油温度,煤气中的水分被冷凝下来进入洗油中,从而使洗油质量变差。

(2) 、再生器进口过热蒸汽波动较大,过热蒸汽进口阀门开度小,进再生塔蒸汽量小,致使温度升不上去。

(3) 、管式炉煤气加热系统中煤气喷嘴不合理,造成富油温度低,富油温度不足160℃。

(4)、操作不当,造成脱苯塔顶温度上升,把洗油中的轻质组分蒸走,破坏了洗油质量。

3、稳定循环洗油质量的措施:(1)、在水洗氨、氨分解工序中,2号洗氨塔增加了低温软水喷洒,降低了煤气温度,保证了进入洗苯塔的煤气温度能控制在25~27℃。

阐述粗苯生产工艺存在问题与改进方法

阐述粗苯生产工艺存在问题与改进方法1 存在问题我公司采用的是化二院设计的TJL4350D型2×63孔,年产冶金焦为80万吨的捣固焦炉,粗苯回收为管式炉法生产工艺。

粗苯自2006年6月份投产,在2011年11月初粗苯冷凝冷却器一段出现水串油现象,决定更换冷凝冷却器一段,但考虑到现场施工难度和停产时间长等因素,未将原冷凝冷却器一段进行更换,而是将原冷凝冷却器一段水路堵盲板,油路作为连接体,与在原冷凝冷却器附近串联新的冷却器一段连接使用。

设备检修完毕后,脱苯塔的塔压一直居高不下,粗苯生产中暴露出很多问题。

1.1 循环洗油质量变差循环洗油质量差直接表现为贫油二段上塔油温高,影响洗苯塔洗苯操作,同时易发生煤气夹带洗油,对粗苯后序脱硫的生产造成影响。

当洗油温度低于35℃时,贫油冷却器会发生堵塞,严重影响粗苯的正常生产。

取循环洗油样做全分析结果显示:黏度和比重不同程度增大,颜色变深,15℃出现结晶物,270℃馏出量一直小于50%,最低25%。

300℃馏出量低于90%,最低达到85%。

1.2 吨苯洗油消耗大2 原因分析粗苯生产中运行中出现的问题,大致由以下三个方面原因造成:2.1 循环洗油质量变差粗苯生产主要是利用洗油吸收煤气中的苯族烃,洗油吸收煤气中的苯族烃是物理吸收过程。

洗油在洗苯塔吸收了一些不饱和化合物,如环戊二烯、古马隆、茚等。

这些不饱和化合物在煤气的硫醇等硫化物的作用下,会聚合成高分子煤聚合物并溶解在洗油中,因而使洗油质量变差并析出晶体。

此外,洗油在循环过程中,洗油部分低沸点组分被出塔煤气和粗苯带走。

造成循环洗油质量差的主要原因是贫油再生效果差。

2.2 粗苯收率低影响粗苯收率的原因主要有:(1)炼焦配煤的性质与焦炉操作条件的影响;(2)脱苯塔塔顶温度控制;(3)回流量的影响;(4)洗油质量及循环量;(5)吸收温度的影响;(6)贫油含苯量。

2.3 吨苯洗油消耗高影响吨苯洗油消耗的主要因素有:(1)煤气夹带洗油损失;(2)再生器排渣带走;(3)粗苯产量(洗油消耗一定时,产量越高单耗越低);(4)循环洗油质量的好坏。

粗煤泥回收系统改造实践

(2)二段精煤磁选尾矿进入精煤泥桶(原稀介 质桶),由泵打入旋流筛,旋流筛筛上物进入直 线振动筛,筛下物进浮选系统。直线振动筛筛上 物进入精煤离心机脱水,得到精煤产品。

万方数据

2006年第3期

郝之平:粗煤泥回收系统改造实践

21

(3)一段中煤磁选尾矿进入缓冲水池(煤泥 池),与脱泥筛筛下小于0.5mm的原煤混合,由 泵打到旋流筛,旋流筛筛上物进入直线振动筛, 筛下物进浮选系统。直线振动筛回收的粗煤泥仍 回到混料桶。

此项改造,改善了浮选效果,降低了浮选人 料浓度和灰分,生产工艺得到进一步优化,达到 了节能降耗的目的。

质分选效率明显提高,处理量由原来的330t/h.

5结束语

台增加至360t/h。台,按年入选能力188万t计

近两个月的运行表明,该粗煤泥回收系统的

算,每年少生产475h,可节约电费:475h×

改造是有效、可行的,值得进一步推广。

(2)第二阶段改造后,经半个月的运行,浮 选人料浓度比改造前降低了59/L,浮选人料灰 分降低了1.56%。浮选效果明显改善,精煤产 率提高0.64%,末煤产率提高0.81%,设备处 理量提高了30t/h·台,介质消耗比改造前减少 0.29kg/t原煤。从生产日报表来看,精煤产率、 末煤产率仍有上升趋势,介质消耗仍有下降 趋势。

的化工进行联合,将发电产生的余热、废水,炼焦产生的尾气、煤焦油等资源统一由化工企业回收,作为原材料再利

用。 试验证明,发电行业采用多联产系统,发电效率可提高约10%,成本下降30%;同时多联产系统也使化工产品的

生产成本大幅降低,如生产甲醇成本将降低40%。洁净煤技术目前在我国还没得到大规模工业利用,业内人士建议,国

精煤脱介筛

:壁篮工

粗苯改造减少能源消耗,提高粗苯收率

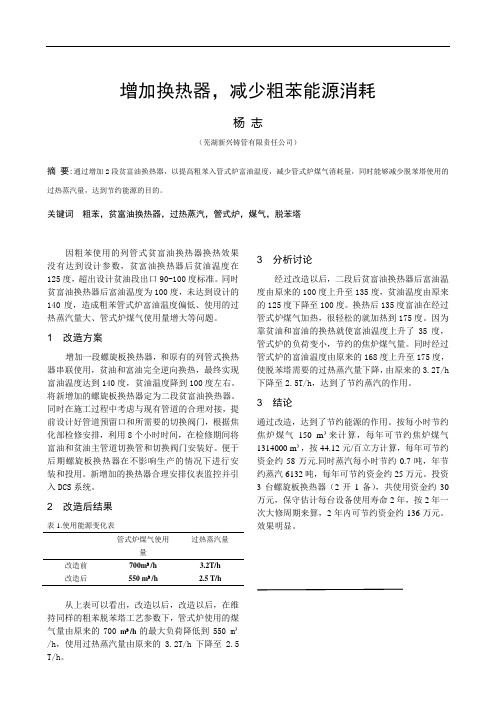

增加换热器,减少粗苯能源消耗杨志(芜湖新兴铸管有限责任公司)摘要:通过增加2段贫富油换热器,以提高粗苯入管式炉富油温度,减少管式炉煤气消耗量,同时能够减少脱苯塔使用的过热蒸汽量,达到节约能源的目的。

关键词粗苯,贫富油换热器,过热蒸汽,管式炉,煤气,脱苯塔因粗苯使用的列管式贫富油换热器换热效果没有达到设计参数,贫富油换热器后贫油温度在125度,超出设计贫油段出口90-100度标准。

同时贫富油换热器后富油温度为100度,未达到设计的140度,造成粗苯管式炉富油温度偏低、使用的过热蒸汽量大、管式炉煤气使用量增大等问题。

1 改造方案增加一段螺旋板换热器,和原有的列管式换热器串联使用,贫油和富油完全逆向换热,最终实现富油温度达到140度,贫油温度降到100度左右。

将新增加的螺旋板换热器定为二段贫富油换热器。

同时在施工过程中考虑与现有管道的合理对接,提前设计好管道预留口和所需要的切换阀门,根据焦化部检修安排,利用8个小时时间,在检修期间将富油和贫油主管道切换管和切换阀门安装好。

便于后期螺旋板换热器在不影响生产的情况下进行安装和投用。

新增加的换热器合理安排仪表监控并引入DCS系统。

2 改造后结果表1.使用能源变化表管式炉煤气使用量过热蒸汽量改造前700m³/h 3.2T/h改造后550 m³/h 2.5 T/h从上表可以看出,改造以后,改造以后,在维持同样的粗苯脱苯塔工艺参数下,管式炉使用的煤气量由原来的700m³/h的最大负荷降低到550 m³/h,使用过热蒸汽量由原来的3.2T/h下降至2.5 T/h。

3 分析讨论经过改造以后,二段后贫富油换热器后富油温度由原来的100度上升至135度,贫油温度由原来的125度下降至100度。

换热后135度富油在经过管式炉煤气加热,很轻松的就加热到175度。

因为靠贫油和富油的换热就使富油温度上升了35度,管式炉的负荷变小,节约的焦炉煤气量。

提高粗苯回收率的生产经验

2 00 aD 1 01 2 D 02 a 01 0 2 D 03 a 01 0

2D O4 a 01o

2c O5 0 01 0 2 D 0) a 01 ( 6 2c O7 0 01 0 2 D O8 a 01 0 2 D 09 a 01 o 2 0 00 0 01 1 2 01 1 0D 01 2 0 01 0 01 2 砌 1 3 01

1 4

12 .

l 3. 1 O

得 的 树 脂 与 商 品树 脂 相 比 ,前 者 为 红 棕 色 透 明 液 体 ,后 者 为 黄 色 透 明 粘 稠 液 体 。

( 稿 日期 :2 0 收 0 2年 6月 )

率 为 12 5 ;而 以 酚 含 量 为 8 . % 的 工 业 酚 一 2.% 18 2

13 4 1 . 48 5

l15 1 . l 8. 1 8

1 14( 尔 ) :. 摩 ,苯 酚 : 酸 钠 =10 1 质 量 ) 碳 0:( ,缩 合

反应温度为 9 5—1 3 ,反 应 时 间为 1 5 。试 验 所 0 .h

工 业 酚 . 2

l 1

1 2

26 8

2O 7

提 高 粗 苯 回 收 率 的 生 产 经 验

傅 爱 国 ( 西 南 昌钢 铁 公 司 焦 化 厂 ) 江

我 厂 现 有 1座 J 4 .0型 焦 炉 ,煤 气 发 生 量 N 38 14 .5万 m / ,煤 气 经 洗 苯 和 脱 硫 后 ,部 分 回 炉 , h 部 分 经贮 气 柜 供 城 市 煤 气 。粗 苯 工 序 采 用 钢 板 网填 料 塔 洗 苯 和 管 式 炉 脱 苯 工 艺 ,再 生 器 采 用 间 歇 排 硬 渣 ,洗 油 耗 量 稳 定 在 8 k / 粗 苯 ,粗 苯 收 率 稳 定 0g t 在 0 9 % 10 % 。但 2 0 .5 .0 0 0年 8月 以来 ,粗 苯 回 收 率 下 降 至 0 8 % ,塔 后 煤 气 含 苯 量 升 高 ,洗 油 耗 .5

提高1#芳烃装置处理抽提料时的苯收率

提高 1#芳烃装置处理抽提料时的苯收率摘要:为了提升1#芳烃装置在处理抽提料是的苯收率,从97%到98%以上,本文就此攻关进展展开分析,阐述了研究现状,分析了裂解汽油和抽提料的组分差距,调整工艺参数、加强内外沟通、标准化操作方式,其次对重油油带苯发生原因展开分析,最后提出了苯收率提高的有效方法,并对此加以巩固,以供参考。

关键词:苯损失;抽提料;攻关措施;苯收率;本公司1#芳烃装置2018年需要处理5000多吨抽提料,但是2017年芳烃车间的苯收率只有97.5%,为了提高处理抽提料时的苯收率,现进行深入研究,提高生产效率和质量旨在完成2018年1#芳烃装置苯收率不低于98%。

一、研究现状裂解汽油和抽提料的差异较大,抽提料处理时装置参数容易持续波动,造成苯损失进而使苯收率降低[1]。

2017年,芳烃车间处理的裂解油和抽提料分别为79726吨、5663吨,共得到39006吨苯产品,中间产品罐TK-303罐量下降705吨,中间产品罐TK-401罐量下降136吨。

各种物料平均苯含量中,裂解油中含量为48.5%,抽提料中含量为12.5%,TK-303中含量为73.1%,TK-401中含量为91.6%,由此得到苯收率:39006/(79726*0.485+5663*0.125+705*0.731+136*0.916)=97%。

表1 裂解汽油和抽提料属性样品名称NA,wt%BZ,wt%TOL,wt%EB,wt%PX,wt%MX,wt%OX,wt%密度(20℃),g/cm3裂解汽油16.9847.7420.197.51.73.921.97抽提料45.7112.7337.241.431.061.630.23通过化验数据发现,S-208重整油的苯含量波动最大,苯损失难以量化估算,抽余油(S-302)、苯塔塔底料(S-405)的苯含量较稳定可以取平均值估算。

2017年芳烃车间共产出抽余油16504吨,苯塔底物料约240吨,抽余油(S-302)平均苯含量为0.42%,苯塔塔底料(S-405)平均苯含量为0.04%,根据这些数据可以计算重整油中的苯损失为1140吨(计算公式:重整油中苯损失=总苯损失-抽余油中苯损失-苯塔底物料苯损失),其在总苯损失中占据94.3 %,视为关键因素[2]。

提高焦化粗苯回收率的措施

Me t h o d s o f i nc r e a s i ng t he r e c o v e r y r a t e o f c o k e o v e n l i g h t o i l

粗苯 回收 率一 直是 焦化 企业 的重要 生产 指标 之

一

左 右 的过 热蒸 汽后 进 人 脱 苯 塔 进 行蒸 苯 , 然后 携 带 大 量 苯蒸 汽 自塔顶 经过 冷 却后 温 度 降 至 2 5 o I = 左右 , 变 为 液态后 进 入油 水 分 离 器 进 行 苯 与水 的分 离 , 分 离 出的粗 苯液 体一 部 分 回流 到 脱 苯塔 内 , 另一 部 分

( 贫油) 依 次进 入 2号 、 1号洗 苯塔 进行 洗 苯 , 变 为富 油后 自 1号洗 苯塔 底 由泵 抽 出 , 经 过 换 热 后 温 度 升

1 工 艺 现 状 及 存 在 问题

1 . 1 工 艺 现 状

油 引入 再生 器 中进 行 再 生 , 再 生 器 排渣 方式 为 湿 式

排渣。

我 公 司粗 苯 回 收 工 段 分 为 洗 苯 单 元 与 脱 苯 单 元 。来 自硫 铵 工 段 的煤 气 进 入 终 冷 塔 冷 却 至 2 5 c c 后 依次进 入 1 号、 2号洗 苯塔 进 行 苯 吸 收 , 洗苯 完 毕 后 的净煤 气 进入 气柜 中 。来 自脱苯 单元 的循 环 洗油

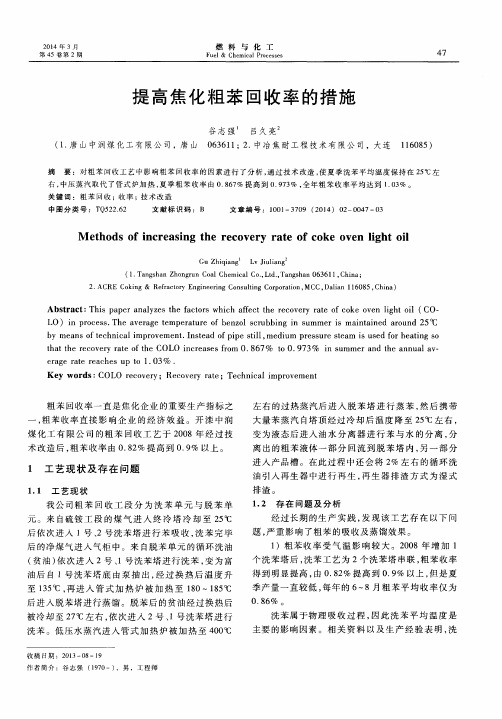

要 :对 粗 苯 回收 工 艺 中 影 响 粗 苯 回 收 率 的 因 素进 行 了分 析 , 通过技术改造 , 使夏季洗苯平均温度保持在 2 5 ℃左

提高粗苯收率降低洗油消耗的措施及效果

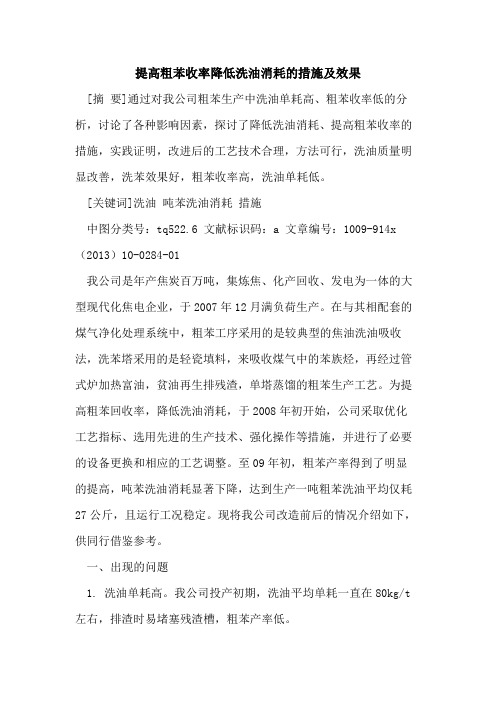

提高粗苯收率降低洗油消耗的措施及效果[摘要]通过对我公司粗苯生产中洗油单耗高、粗苯收率低的分析,讨论了各种影响因素,探讨了降低洗油消耗、提高粗苯收率的措施,实践证明,改进后的工艺技术合理,方法可行,洗油质量明显改善,洗苯效果好,粗苯收率高,洗油单耗低。

[关键词]洗油吨苯洗油消耗措施中图分类号:tq522.6 文献标识码:a 文章编号:1009-914x (2013)10-0284-01我公司是年产焦炭百万吨,集炼焦、化产回收、发电为一体的大型现代化焦电企业,于2007年12月满负荷生产。

在与其相配套的煤气净化处理系统中,粗苯工序采用的是较典型的焦油洗油吸收法,洗苯塔采用的是轻瓷填料,来吸收煤气中的苯族烃,再经过管式炉加热富油,贫油再生排残渣,单塔蒸馏的粗苯生产工艺。

为提高粗苯回收率,降低洗油消耗,于2008年初开始,公司采取优化工艺指标、选用先进的生产技术、强化操作等措施,并进行了必要的设备更换和相应的工艺调整。

至09年初,粗苯产率得到了明显的提高,吨苯洗油消耗显著下降,达到生产一吨粗苯洗油平均仅耗27公斤,且运行工况稳定。

现将我公司改造前后的情况介绍如下,供同行借鉴参考。

一、出现的问题1. 洗油单耗高。

我公司投产初期,洗油平均单耗一直在80kg/t 左右,排渣时易堵塞残渣槽,粗苯产率低。

2.煤气中含萘量高,使萘被吸收进入洗油中,由于循环洗油的长期使用,其中萘含量不断累积增加,洗油质量变差,同时造成洗苯塔的阻力不断增加。

3. 粗苯产率低。

煤气终冷和一、二段贫油换热器使用的是普通板式换热器,换热面积80m2。

投产后,换热效果一直不好。

二、原因分析1.影响洗苯效果的因素1.1 洗苯塔属于小液气比操作,要求洗油均匀分布,否则将严重影响填料效率的发挥,降低洗苯效果。

1.2 吸收温度要适当。

吸收温度为洗苯塔中气液两相接触面上的平均温度,取决于煤气和洗油温度,也受大气温度影响。

1.3 由拉乌尔定律可知,当其他条件一定时,洗油分子量愈小,富油含苯量愈高。

粗苯质量控制及粗苯回收工艺之研究

粗苯质量控制及粗苯回收工艺之研究作者:洪岩来源:《山东工业技术》2016年第13期摘要:焦炉煤气是粗苯的重要来源,若是无法对粗苯进行有效回收,就造成了粗苯的浪费,影响了企业的经济收入。

通过对粗苯工序现状的分析得出,粗苯产率还有着非常大的提升空间。

因此,我们深入分析和研究粗苯质量控制方法以及回收工艺,来强化对粗苯回收工作的管理,以促进其生产效率的提升,使企业经济效益能够实现最大化发展。

关键词:粗苯;质量控制;回收工艺DOI:10.16640/ki.37-1222/t.2016.13.0380 引言作为一种非常复杂化合物,粗苯作为焦煤气的产物,其主要成分有:苯、甲苯以及二甲苯等芳香烃,而这些正是重要的化工原料。

近些年来,粗苯价格的逐渐提升,使焦化企业认识到了粗苯回收对自己的重要意义。

为了提高自己的经济效益,也开始加大了对粗苯工艺的研究力度,大大促进了粗苯产率的提升。

本文以粗苯质量控制措施作为文章内容的切入点,并对提高粗苯回收技术水平的方法进行了详细地阐述。

1 粗苯质量控制措施想要实现粗苯质量的有效控制,应高度重视以下几个环节:当脱苯塔塔顶温度过高时;在脱苯塔开工时;在脱苯塔停工时;具体内容如下:1.1 当脱苯塔塔顶温度过高时一般来说,当塔顶温度高于105℃时,应采取有效的控制措施,来保证苯的质量。

首先,应对油油换热器的贫油流量进行调节,使富油温度始终保持在110℃到150℃之间。

其次,将管式炉出口的富油温度控制在170℃到185℃之间。

再次,管式炉出口的过热蒸汽温度被控制在350℃到400℃之间。

最后,对粗苯的回流量进行调节,将塔顶温度控制在105℃以下。

1.2 在脱苯塔开工时应在开工之前检查设备、阀门以及管道是否处于良好状态。

在油水分离器中注满水之后,需要将放散管、蒸馏设备、富油泵、再生器的各个阀门打开,使蒸汽得以贯通进行清扫,来检验设备的运行状态。

在清扫完成之后,将所有蒸汽阀门关闭,并将贫富油泵启动进行送油,经过一段、二段贫油冷却器进入洗苯塔。

粗煤泥回收系统改造

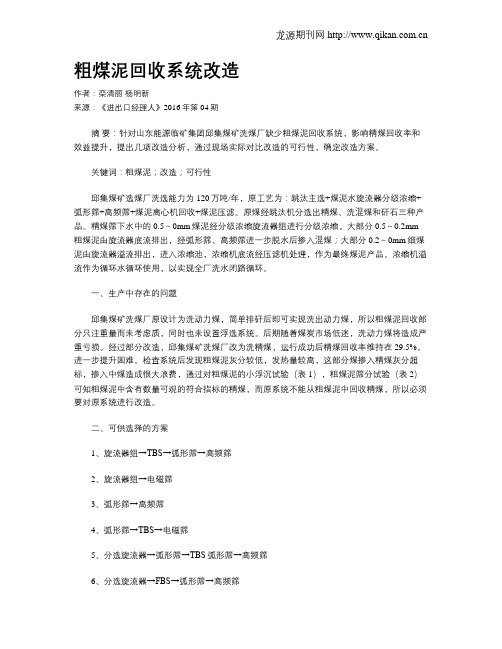

粗煤泥回收系统改造作者:栾清丽杨明新来源:《进出口经理人》2016年第04期摘要:针对山东能源临矿集团邱集煤矿洗煤厂缺少粗煤泥回收系统,影响精煤回收率和效益提升,提出几项改造分析,通过现场实际对比改造的可行性,确定改造方案。

关键词:粗煤泥;改造;可行性邱集煤矿选煤厂洗选能力为120万吨/年,原工艺为:跳汰主选+煤泥水旋流器分级浓缩+弧形筛+高频筛+煤泥离心机回收+煤泥压滤。

原煤经跳汰机分选出精煤、洗混煤和矸石三种产品。

精煤筛下水中的0.5~0mm煤泥经分级浓缩旋流器组进行分级浓缩,大部分0.5~0.2mm 粗煤泥由旋流器底流排出,经弧形筛、高频筛进一步脱水后掺入混煤;大部分0.2~0mm细煤泥由旋流器溢流排出,进入浓缩池,浓缩机底流经压滤机处理,作为最终煤泥产品。

浓缩机溢流作为循环水循环使用,以实现全厂洗水闭路循环。

一、生产中存在的问题邱集煤矿洗煤厂原设计为洗动力煤,简单排矸后即可实现洗出动力煤,所以粗煤泥回收部分只注重量而未考虑质,同时也未设置浮选系统。

后期随着煤炭市场低迷,洗动力煤将造成严重亏损。

经过部分改造,邱集煤矿洗煤厂改为洗精煤,运行成功后精煤回收率维持在29.5%,进一步提升困难。

检查系统后发现粗煤泥灰分较低,发热量较高,这部分煤掺入精煤灰分超标,掺入中煤造成很大浪费,通过对粗煤泥的小浮沉试验(表1),粗煤泥筛分试验(表2)可知粗煤泥中含有数量可观的符合指标的精煤,而原系统不能从粗煤泥中回收精煤,所以必须要对原系统进行改造。

二、可供选择的方案1、旋流器组→TBS→弧形筛→高频筛2、旋流器组→电磁筛3、弧形筛→高频筛4、弧形筛→TBS→电磁筛5、分选旋流器→弧形筛→TBS弧形筛→高频筛6、分选旋流器→FBS→弧形筛→高频筛7、分选旋流器→TBS→电磁筛方案1、2旋流器组主要起浓缩作用,底流运行比较平稳,TBS和电磁筛对高灰细泥降灰作用效果不明显。

没有十足把握成功。

方案3工程量较小,但当煤质差时产品可能不符合指标要求。

浅谈如何提高粗苯回收率

浅谈如何提高粗苯回收率[摘要]文章结合焦化企业生产过程中所暴露的问题,对如何减少洗油消耗和提高粗苯的回收率进行分析介绍。

对油油换热器的更换、终冷塔冲洗周期的延长、技改再生器液位、提高再生器操作的稳定性、贫油换热器的积垢及沉渣的清除、脱苯塔塔压的温度、工艺制度的优化等多个方面的改进措施进行研究,最终使粗苯回收率得到提高,洗油耗量保持稳定,以取得较高的经济效益。

[关键词]回收率;粗苯;洗油;消耗一、引言众所周知,焦化企业一直以来都是苯类产品的重要生产企业,我们获得苯的主要途径是对焦炉煤气中的粗苯进行回收,就目前大多数焦化企业而言,在进行洗脱苯工艺时粗苯的回收率只有86%左右,回收率并不高;而在洗脱苯过程中消耗的洗油量也不稳定,高时可达54kg/t以上,这一现状大大降低了焦化企业的经济效益。

因此,通过先进生产技术的运用、工艺指标的优化、操作措施的强化来提高粗苯的回收率,降低洗油的消耗量是很多焦化企业一直思考的问题。

本文就洗脱苯工艺中可能存在的问题进行分析,提出合理的解决措施,达到提高粗苯回收率和降低并稳定洗油消耗量的目的。

二、焦化企业洗脱苯生产中常见的问题1、油油换热器串漏造成换热效果差当前绝大多数焦化企业采用的油油换热器都是换热效果不佳的三维板形式的换热器,富油在经过换热后温度无法达到80℃,而且换热器本体在投用不久后就会出现多个地方外漏的情况,需要频繁的停工补焊,这就大大降低了洗脱苯生产的投运效率,降低了粗苯的产量。

这一种三维板形式的油油换热器还存在是贫油富油差距悬殊的状况,富油在较高压力的作用下会流入贫油之中,造成贫油吸收能力的减弱,最终导致粗苯产量的减少。

2、频繁的终冷塔冲洗造成时间的浪费终冷塔的阻力会因为气温的上升而上升,这就造成冲洗时间间隔的缩短,每一次的冲洗都需要耗费一定的时间,冲洗间隔时间的减少就直接导致消耗时间的上升,设备的运行时间。

3、再生器液位计的异常焦化企业采用的再生器液位计一般都是由玻璃板制作而成,玻璃液位被洗油覆盖后不容易看清楚,从而容易造成数据的失真,最终导致无法及时的从粗苯蒸馏器中将产生于贫油再生过程中的聚合物分离出来,影响了循环洗油对苯族烃的吸收,降低了洗苯的效果,造成粗苯产量的减少。

关于低负荷状态下粗苯系统经济运行的优化与改进

·酒钢科技2020年第3期·- 35 -1 前 言 苯作为重要的化工基础原料,从焦炉煤气中回收粗苯是其重要来源之一,提高粗苯的回收率日益受到关注[1]。

随着节能降耗的经营形势,能源消耗和成本控制也受到越来越多的关注。

因此,如何降低粗苯生产能耗和成本,提高粗苯收率成为粗苯生产的重点。

酒钢集团宏兴钢铁股份有限公司焦化厂一化产作业区粗苯系统有两套苯回收净化系统,均采关于低负荷状态下粗苯系统经济运行的优化与改进徐振栋,姜军基(酒钢集团宏兴股份公司焦化厂,甘肃,嘉峪关,735100) 摘 要:酒钢集团宏兴钢铁股份有限公司焦化厂一化产作业区粗苯系统有两套苯回收净化系统,均采用洗油洗苯和管式炉加热脱苯工艺,两套系统并列运行,导致粗苯系统生产能耗成本较高,对工艺进行优化,降低粗苯生产能耗和成本。

关键词:粗苯收率;能源消耗;成本Optimization and Improvement of Economic Operation of Crude BenzeneSystem under Low LoadXu Zhendong, Jiang Junji(Coking Plant of Hongxing Iron & Steel Co. Ltd., Jiuquan Iron and Steel (Group) Corporation, Jiayuguan,Gansu,735100) Abstract:The crude benzene system of the first chemical production zone of the coking plant of JISCO has two sets of benzene recovery and purification systems, both of which use oil and benzene washing and tube furnace heating to remove benzene. The two systems operate in parallel. As a result, the energy consumption cost of crude benzene system production is relatively high. By optimizing the process, the energy consumption and cost of crude benzene production is reduced. Key words: crude benzene yield; energy consumption; cost·酒钢科技2020年第3期·- 36 -用洗油洗苯和管式炉加热脱苯工艺,对应1~4#焦炉共200万吨焦炭产能的粗苯回收。

粗苯的回收及利用

粗苯的回收及利用摘要:随着工业化程度的推进,国家对于工业原料的需求越来越大。

这就要求化工企业不仅在生产效率上需要得到提高,在废料的提纯以及重复利用上要得到有效的保障,在炼焦行业中,使用传统的提炼技术的粗苯厂家会对周围的环境有一定的污染并且他的的处理费用高昂,不符合现代化化工要求。

而通过一定的工艺技术改造能够使得制造粗苯的厂家能够进行粗苯的提炼以及回收利用,不仅可以保证生产的稳定运行,还可以得到一定程度上的经济利益获得。

关键词,粗苯,残渣,回收利用粗苯回收技术在所有的炼焦化学工厂当中,回收车间一直是重中之重。

一般化工企业都配套了焦炭产能的粗苯蒸流装置,通俗的主要流程是从洗苯塔里面吸收苯之后的富油,经过一系列的换热器作用,再用管式炉加热到200摄氏度左右随后进入脱苯塔进行脱苯操作,苯蒸汽的回收利用,在冷却之后得到粗苯,出版经过一系列的洗练之后,照照样本精炼的本,经过了热蒸气进行蒸吹之后,再从再生器的顶端进入到脱苯塔底部,经过再生器底部的高沸点聚合物及粗苯残渣就能够靠着设备内的压力排出残渣。

而这种残渣不仅有苯的残留,而且还有大量的固体废料,会造成环境的二次污染并且产生很高昂的处理费用,所以对粗苯残渣进行收利用已经迫在眉睫,势在必行了。

粗苯回收利用的可行性分析由于粗苯在油槽的循环过程当中会产生很多重组的分物质,在洗炼之后会得到一次加工的分物质。

由于粗苯槽距离中心炼油区域比较近。

所以按照理论来说,是可以将粗苯由管道运输到焦油精炼的中间区域来代替渣车的运输工作,当然这样就减少了设计的距离。

修改了这一程序后,我们对其进行一定的可行性分析,分析表明,在一定的实验条件下,的确不会影响到焦油的质量,并且在这个过程当中,粗苯的残渣掺杂进入焦油的几率也会大大减少,而且还能优化现场的环境,还可以回收利用固体残渣并增加了焦油的产量。

结论分析(1)改造方法首先,我们在再生器排渣之前注意开启焦油泵;在排渣的时候,再生器富油停止进入并打开残渣阀;之后启动残渣泵,当残渣进到了焦油中心槽之后,再用蒸汽将焦油管、残渣管、排渣管、搅拌管吹扫干净,并关闭相应的阀门装备;最后再生器排渣前再一次将焦油管、残渣管、排渣管、搅拌管进行蒸汽吹扫,保证了线路的畅通无阻。

粗苯再生器排渣系统改造方案及要求

:

粗苯再生器排渣系统改造方案及要求

对粗苯再生器排渣系统由原先个干法排渣改造为湿法排渣,从而降低排渣过程中烟雾的产生,降低现场操作工人的劳动强度,改善操作环境,降低经济损失.改造主要投入的材料有:

(1)增加一个10m³的残渣槽(材质为XX235碳钢,厚度为8mm)、2台残渣泵及配套伴热管道。

(2)对冷鼓机械化澄清槽进行相应改造,从而使残渣可直接打入,通过沉淀混入焦油中销售。

(注:洗油是焦油高温馏出物)。

改造后达到的要求:

1、在整个排渣过程中,只有少量废气从渣槽顶部放散溢出,有效降低了对

操作人员和环境的影响.

2、杜绝再生器的堵塞,保证系统油质,增加粗苯回收率.

3、湿法排渣后的残渣全部回收到机械化澄清槽,增加焦油产量。

关于发展煤焦油和粗苯深加工的建议

关于发展煤焦油和粗苯深加工的建议焦化生产除去生产焦炭以外,还副产大量焦炉煤气和液体产品,(焦炉煤气我们已经准备深加工),从焦炉里出来的荒煤气回收得到的产品有焦油、粗苯等。

焦油和粗苯产是主要的焦化化工原料来源,其产率占原料用煤量的4%和1%。

目前我公司“只焦不化”,卖原料是不经济的,应将焦化产业“吃干榨净”,实现焦化产业效益最大化。

粗苯是通过洗油吸收从炼焦煤气中回收下来的。

主要是芳烃和少量烯烃以及脂肪烃的混合物。

通过加氢工艺分离和精制,可以加工得到羟苯、重苯、精苯、甲苯、二甲苯、溶剂油等,这些产品是基本化工原料,是发展化工的基础。

焦油直接从炼焦煤气中冷凝下来。

通常煤焦油先要通过蒸馏将其分成轻油、酚油、萘油、洗油、蒽油及沥青,然后再进行精加工。

焦油加工的基本方法有:结晶(如提取双环以上的芳烃以及某些非极性杂环化合物),萃取(如提取酚类和碱性的氮杂环化合物),催化聚合(如制取古马隆-茚树脂),热聚合和碳化(如由沥青制取碳素材料)等。

为了更经济地得到煤焦油中馏分和精制产品,形成产业化、规模效益,必须把煤焦油大量集中加工、精细地提取多种产品。

焦油加工集中化和大型化,不仅利于增加产品品种,而且有利于生产连续化,达到提高产品质量的目的,并且有利于“三废”治理,节约运行成本。

目前单个装置生产能力可达每年处理焦油为30~150万吨,自动化程度很高,技术已经很成熟。

在焦油分享精制上,工业化精制产品可达230~250种,而我国在焦油加工上产品不到100种,因此焦油加工的前途是广阔的。

焦油基本产品中含轻油0.6%、酚油1.7%、萘油10.2%、洗油5.5%、蒽油22%、沥青60%。

现阶段我们只需在这六种产品上做文章,待今后技术成熟后再进一步开发。

目前采用较先进成熟的工艺方法,生产适销对路的产品,才能为企业带来较大的经济效益。

具体工艺路线如下:先将煤焦油加工初步得到上述六种馏分,把其中的高价值产品酚油和萘油做为产品销售。

影响粗苯产量的因素

影响粗苯产量的因素篇一:提高粗苯产量的有效途径提高粗苯产量的有效途径[摘要]针对我厂自建厂以来粗苯产量较低,本文通过对吸收温度,循环洗油量,循环洗油质量方面进行认真分析和研究。

在不改变系统本身固有缺陷的情况下,进行增加贫富油泵及管路的改造、不间断连续再生,较大程度地提高了粗苯的产量和粗苯回收率,从而解决了生产实际问题,收到了较好的效果。

【关键词】粗苯;循环洗油;吸收温度1、改造背景我厂一期工程投产2座JN-43型捣鼓焦炉及配套煤气净化系统,包括煤气的冷凝、冷却和加压输送;硫铵的生产;粗苯回收;脱硫及硫回收;然后将清除萘后干净的煤气送往甲醇。

其中粗苯回收采用不锈钢孔板波纹填料焦油洗油洗苯及管式炉法生产一种苯工艺[1]。

20xx年平均粗苯日产量与同行业水平相差较大,为此我们把提高粗苯产量做为课题进行攻关。

2、原因分析1)、洗油吸收温度洗油吸收温度是指洗苯塔内煤气和洗油两相接触面的平均温度,它取决于煤气和洗油温度,也受大气温度的影响[2]。

洗油吸收煤气中的苯最佳温度为25℃[3],且洗油吸收温度越低越有利于吸收。

我厂入塔贫油流程为:脱苯后的热贫油产品从脱苯塔底流出,自流入油油换热器与富油换热,然后进贫油槽,并由贫油泵加压送至贫油冷却器,分别被循环水、制冷水冷却至约30℃,送洗苯塔喷淋洗涤煤气。

目前由于循环水、制冷水进水水温偏高,致使贫油冷却器换热效果差,入塔贫油温度在34~36℃,夏季温度可达40℃。

同时化验结果显示,脱苯后煤气中的苯含量在3g/m3左右,比要求的2g/m3要高,粗苯回收率在90%左右,吸收情况较差。

2)、洗油循环量循环洗油量决定了煤气在洗苯塔内是否能与洗油充分接触,循环洗油量过小,在塔内分布不均匀,煤气有可能产生短流现象,粗苯回收率将显著降低。

因此只有保证了循环洗油量才能保证煤气中的苯可以被充分吸收。

按每立方煤气洗油循环量为1.5~1.8Kg,洗油循环量可计算为:L=V(1.5~ 1.8)/ρ[4];现最高煤气流量约55000m3/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( a g h n Z o g n c e c lp o esn fc a o a y l e ,a gh n 0 3 1 , b i hn ) T n s a h n Ru h mia rc sig o o lcmp n i dT n s a 6 6 1He e, ia mh C

、

炉 高温 加 热 后 , 腐蚀 性 变得 更 加严 重 。 因此判 断 出 其

正是这些物质的混入 , 才直接 导致了浮头列管式贫富 式 中: Y为粗 苯的收率;df为配合煤 的可燃基 油换热 器 的腐 蚀 乃至 串漏 。 Va

收 稿 日期 : 0 8 2 2 20——6

维普资讯

A src:f r aayig te p sil rao s w i a s h rbe f te o i ut ss m f b t t t n l n h os e esn hc cue te po l o h i c c i yt o a Ae z b h m l r e

工 艺过程 的技 术操作 条件 。

进 入粗 苯 富 油当 中 , 而含 有这 些物 质 的 富油经 过 管式

2 现 状 分 析 及 改 造 方 法

粗苯收率理论值按下列公式求得:

Y( ) 一1 6 0 1 4 d f 0 O 6 0a % = . + . 4 V a - . 01 Vd f

te cu e b n o e t n e mo ie h tb lr h a x h n e,te iei e o h la n ih h rd e z ls ci ,w df d te u ua e t e c a g r h pp l f te e n a d r o i n c

串漏 , 生产 被 迫 停 止 , 响 公 司 的经 济效 益 并 增 加 员 影 工 的 劳动 强度 。对 列 管式 换热 器 进行 解 体后 , 现正 发 是 因 为列 管遭 到腐 蚀 造成 的 串漏 ,经 过 认真 分析 , 确 众 所周 知 , 粗苯 的收率 取 决于 配合 煤 的挥 发 分和 定是 煤气 中的杂质 ( : 、 腐 蚀性 物质 ) 断 的 如 氨 HS等 不

20 年 0 月 08 7

通过系统改造提高粗苯收率 的设想

・5 2・

该 列管 式换 热 器 的换 热 面 积 为 16 3m,换 热 效 果

如图2 ,即先 让 脱苯 塔底 部 的贫 油 直接 进入 其 下

维普资讯

・ 4・ 2

中问体

C e clnemeit hmi tr dae aI

。

20 年 第 0 08 7期

t

麟

“

0

蓦 娩

通过系统改造提 高粗苯 收率 的设想

卢 冰

( 山中润煤化工有限公 司。 唐 河北 唐山 03 1 ) 6 6 1

焦化 产 品 回收 率 是 反 映焦 化 厂 在 生 产 过 程 中原 为 2 % , 若 改 造 后 , 粗 苯 的 理 论 收 率 可 由 目前 的 8 材料 利 用程 度 的指 标 , 是煤化 工 企业 经营 管 理水 平 1 1 9 提 高 到 1 1 8 , 实 际 收 率 可 由 目 前 的 也 .7% .9 %

T e Asu t n o h mpo e n fCrd e zn ’ xrcin Yil ho g h s mpi fte I rv me to u e B n e e s E t t ed tru h o a o Re o s u t g t e S se c n t ci h y tm r n

摘 要 : 根据粗苯工段油路系统存在的问题 , 分析产生的原 因, 分别对列管式换热器、 / 贫 富油管线等 进行合 理 改造 , 得操作 方便 、 使 生产 稳定 , 以提 高粗苯 回收率 , 加 经济效 益。 可 增 关键词 : 热器 ; 换 油路 系统 ; 改造 ; 苯 回收率 粗 中图分 类法 :Q 2 . T 52 2 6 文 献标识 码 : A 文章 编号 :0 6 2 3(0 80— 2— 10 — 5x20)7 04 3

K y wo d :e te c a g r olcruts s m ;e p cii ;rcamig rt e rsh a x h n e ; i i i y t rs e t t e li n ae c 从 20 年 全 年来 看 ,配 合煤 的平 均挥 发 分大 约 07

o l r s e t ey i e p ci l ,ma i g t e p o u t n mo e sa l n p r t n mo e c n e in n mp o i g r — v k n h r d ci r t b e a d o e ai r o v n e t a d i r v n e o o c ami g r t n an n r r f . l i n ae a d g i i g mo e p o t i

和工艺技术管理水平的综合反映。随着我公司生产逐 0 7 %提 高到 08 %。 .9 。7 步进 入 正轨 , 理 不断深 入 , 现有 的资源 、 备条 件 管 在 设 1列 管式贫 富油 换热器 问题 : 、 下, 必须通过加强管理, 合理的技术改造, 才能实现 以 最少的投入, 获得最大 的经济效益这一 目的。 当前使用的列管式贫富油换热器容易出现堵塞, 使 得 油路 系统 阻 力 大 ; 内管 易腐 蚀 , 而 造 成贫 富油 从