浅谈X-ray检验设备评判BGA器件焊接质量

BGA焊接检查

BGA 技术是将原来器件PLCC/QFP 封装的"J" 形或翼形引线,改变成球形引脚;把从器件本体四周" 单线性" 顺列引出的引线,改变成本体腹底之下" 全平面" 式的格栅阵排列。

这样既可以疏散引脚间距,又能够增加引脚数目。

同时BGA 封装还有如下一些优点;减少引脚缺陷,改善共面问题,减小引线间电感及电容,增强电性能及散热性能。

正因如此,所以在电子元器件封装领域中,BGA 技术被广泛应用。

尤其是近些年来,以BGA 技术封装的元器件在市场上大量出现,并呈现高速增长的趋势。

虽然BGA 技术在某些方面有所突破,但并非是十全十美的。

由于BGA 封装技术是一种新型封装技术,与QFP 技术相比,有许多新技术指标需要得到控制。

另外,它焊装后焊点隐藏在封装之下,不可能100 %目测检测表面安装的焊接质量,为BGA 安装质量控制提出了难题。

下面就国内外对这方面技术的研究、开发应用动态作些介绍和探讨。

1 BGA 焊前检测与质量控制生产中的质量控制非常重要,尤其是在BGA 封装中,任何缺陷都会导致BGA 封装元器件在印制电路板焊装过程出现差错,会在以后的工艺中引发质量问题。

封装工艺中所要求的主要性能有: 封装组件的可靠性;与PCB 的热匹配性;焊料球的共面性;对热、湿气的敏感性;是否能通过封装体边缘对准性,以及加工的经济性等。

需指出的是,BGA 基板上的焊球无论是通过高温焊球(90Pb/10Sn )转换,还是采用球射工艺形成,焊球都有可能掉下丢失,或者形成过大、过小,或者发生焊料桥接、缺损等情况。

因此,在对BGA 进行表面贴装之前,需对其中的一些指标进行检测控制。

英国Scantron 公司研究和开发的Proscan1000, 用于检查焊料球的共面性、封装是否变形以及所有的焊料球是否都在。

Proscan1000 采用三角激光测量法,测量光束下的物体沿X 轴和Y 轴移动,在Z 轴方向的距离,并将物体的三维表面信息进行数字化处理,以便分析和检查。

bga焊接不良的判定方法

bga焊接不良的判定方法一、概述BGA(Ball Grid Array)焊接是一种常见的表面贴装技术,由于其密度大、尺寸小、功耗低等优点,被广泛应用于电子产品中。

然而,BGA焊接过程中容易出现不良现象,如焊接不良、虚焊、短路等问题,这些问题会影响电子产品的性能和可靠性。

因此,对BGA焊接不良的判定方法进行深入研究对于提高电子产品的质量具有重要意义。

二、BGA焊接不良的分类1. 焊球缺陷:包括缺球、偏心球和变形球等。

2. 焊盘缺陷:包括无锡(无锡铜)、开路(开孔)和残留物等。

3. 丝印误差:包括丝印偏移和丝印遮挡等。

4. 印刷误差:包括浆料厚度不均匀和浆料流动不畅等。

5. 焊点质量:包括虚焊、短路和冷焊等。

三、BGA焊接不良的判定方法1. 目视检查法目视检查法是最简单也是最常用的BGA焊接不良判定方法。

通过肉眼观察焊点是否存在缺陷、偏移、变形等问题,来判断焊点的质量。

这种方法操作简单、成本低,但是对于一些微小的缺陷难以发现。

2. X射线检查法X射线检查法是一种非破坏性检测方法,通过X射线照射BGA焊点,得到影像图像来判断焊点的质量。

这种方法能够检测出微小的缺陷,并且对于深度和位置难以确定的问题也有很好的解决方案。

但是,该方法需要专业设备和技术人员操作,成本较高。

3. 热剥离法热剥离法是一种常见的BGA焊接不良判定方法。

该方法将BGA组件加热至一定温度后进行剥离,然后用显微镜观察焊盘和球是否存在缺陷、偏移或变形等问题。

这种方法能够有效地检测出虚焊、短路等问题,并且对于复杂结构的电子元件也有很好的应用效果。

4. 电学测试法电学测试法是一种常见的BGA焊接不良判定方法。

该方法通过测试电路的电阻、电容等参数来判断焊点的质量。

这种方法能够检测出虚焊、短路等问题,并且对于大批量生产有很好的应用效果。

四、BGA焊接不良的预防措施1. 控制温度:在BGA焊接过程中,应该严格控制温度,避免因温度过高或过低导致焊点质量不良。

X-RAY测试产品焊接不良识别

13 BGA短路:

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

14 BGA短路:

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

15 BGA短路:

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

6 MOSFET 管下面飞件: 现象:1、元件浮高。2、检查时在X光照射下元件焊锡收缩 到另外一边。 原因:吸嘴堵塞及吸料位置偏移。

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

7 BGA 飞件:

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

2、内部连锡: 现象:元件内部焊盘与外层及插件孔联接。 原因:产品补焊靠元件太近。焊锡在高温下渗入。

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

10 冷焊

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

11 漏印:

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

12 BGA 气泡:

Concentration, Profession, Focus, Zero defect 专注,专业,专心,零缺陷

BGACSP焊点缺陷分析与自动X射线检测AXI图像的评估和判断

2D传输影象 局部放大 3D 影象

第14页/共21页

BGA焊球空洞的图像

2D传输影象 局部放大 3D 影象

第15页/共21页

X-ray焊点图像分析需将软件与工艺结合,与IPC-A-610D验收标准相结合。

第5页/共21页

(3)桥接和短路

焊膏量过多或印刷缺陷(焊膏图形粘连)贴片后手工拨正时由于焊膏滑动造成的焊接温度过高,焊料液态时间太长,焊球过度塌陷焊盘设计间距过窄造成的PBGA的塑料基板吸潮,焊接时在高温下水蒸气膨胀引起焊盘起翘,使相邻焊点桥接。

桥接和短路也是不可接受的,主要原因:

第6页/共21页

第11页/共21页

X-ray焊点图像分析

X射线透视图能够定量地显示出焊点厚度、形状及质量的密度分布。根据X射线检测到的厚度、形状及质量的密度分布指标及图像,结合强大的图像分析软件就能够分析和判断焊点的焊接质量

第12页/共21页

均匀一致的合格焊球

2D传输影象 3D 影象

第13页/共21页

(4)冷焊、锡球熔化不完全

焊点扰动是焊点冷却凝固时由于PCB震动,或由于加热过程中PCB膨胀变形,冷却凝固时PCB收缩变形应力造成的,无铅焊点表面粗糙不属于焊点扰动。

(5)焊点扰动

第7页/共21页

(6)移位(焊球与PCB焊盘不对准)

一种可能是由于贴片偏移过大造成的;另一个原因是焊接温度过低,焊接过程中没有到达使焊球完成二次下沉的温度,没有完成自校准效应就结束焊接。这种情况下,贴片造成的偏移量不能被纠正,因此会造成焊球与PCB焊盘不对准、看上去焊球的形状是扭曲的。

Socket BGA(BGA插座)

Pitch

直径

1.27mm

bga检验标准

bga检验标准BGA(Ball Grid Array)是一种常见的电子元件封装形式,广泛应用于PCB电路板上。

为保证BGA元件的质量和可靠性,进行BGA检验是十分重要的环节。

本文将介绍一些常用的BGA检验标准,以确保BGA元件的质量和性能符合要求。

1. 外观检验外观检验是BGA元件检验中的首要步骤。

检查元件表面是否有明显划痕、变形、氧化等问题。

还需注意焊球的规格和分布是否符合标准要求,是否存在过度焊接或未焊接的问题。

外观检验时,可以使用显微镜或放大镜来检查元件表面,确保没有明显的缺陷或损坏。

2. X射线检验X射线检验是一种非破坏性检验方法,用于检查BGA焊接的质量。

通过扫描整个BGA元件,可以观察焊盘与焊球之间的连接情况,检测是否存在焊球偏移、错位、接触不良等问题。

此外,X射线检验还可以检测焊球内部空洞、裂纹以及焊盘上的焊接过剩等问题。

X射线检验可以提高BGA焊接的可靠性和质量。

3. 焊接质量检验焊接质量是评估BGA元件可靠性的关键指标之一。

通过检查焊点的质量,可以预测BGA元件的使用寿命和性能。

常用的焊接质量检验方式包括剪切试验、拉力试验和压力试验。

在剪切试验中,通过施加剪切力来测试焊点的强度。

拉力试验则是通过施加拉伸力来评估焊接质量。

压力试验是通过施加压力,测试焊点是否能够承受力的作用。

以上方法的使用可以确定焊点的质量,并确保其能够在正常使用条件下保持良好的连接。

4. 焊接温度应力检验在进行BGA焊接过程中,焊枪会提供高温加热,从而使得焊盘上的焊料熔化,并与PCB实现连接。

焊接温度和时间会对BGA元件的可靠性产生影响。

因此,进行焊接温度应力检验非常重要。

检验过程中,BGA元件需要暴露在高温环境中一段时间后,再进行外观检查和功能测试,以验证其在高温环境下的稳定性。

焊接温度应力检验是确保BGA焊接质量以及元件可靠性的重要步骤。

5. 功能性测试最后,对焊接后的BGA元件进行功能性测试是非常关键的。

如何用X-ray检查BGA IC

如何由X-Ray來判斷BGA有否空焊通常来说,一般人使用X-Ray都只能看看焊锡有没短路(short)、少锡、气泡(void),但如果要用来判断BGA的锡球(ball)是否有空焊就有点难,其实如果细心一点的话还是可以找到一点蛛丝马迹来判断是否有空焊。

一般来说X-Ray照出来的影像都只是简单的2D投影画面,用它来检查短路(short)很容易,但用它来检查空焊就难倒了不少人,因为每苛求看起来都是圆的,实在看不出来有没有空焊,虽然近年来也有号称可以照出3D影像的X-Ray,但是所费都不眦啊!而且能否如商家所宣称的那么神奇,实在不敢妄想。

如何用传统的2D平面X-Ray影像判断BGA是否空焊。

BGA锡球变大造成空焊首先想想同一个BGA IC的锡球应该都是一样的大小,其中如果有些锡球是空焊,有些球是焊锡完整,那这两种焊锡的形状是否会有些不一样?答案是肯定的,试想同样体积的锡球经过压缩后,好的焊锡会有一部份锡球的锡分散到PCB的焊垫(pad)而使焊球变小;有空焊的锡球则不会,锡球经过压缩后反而会使锡球变大。

下图表示同样大小的锡球发生空焊时,锡球的直径反而会变大,当然最好比较一下正常板子的焊球是否都一样大,因为有些板子的设计会造成锡球变得比较小,后面会再详述。

▼下图为实际的例子说明锡球直径变大,表示焊锡空焊(solder skip)。

▼现在我画几条直线你再看看是否有发现那一颗BGA的锡球比较大,有空焊的可能?如果要进一步证实,就要切开BGA IC检查锡球了。

导通孔(vias)导至锡量不足的空焊另外一种空焊现象是锡量不足,这种现象通常发生在焊垫有导通孔(via)的时候,因为锡球流经回流焊(Reflow)时部分的锡会因为毛细现象(wicking)流进导通孔而造成锡量不足,有时候导通孔在焊垫旁也会造成这样的问题。

这时候从X-Ray 上看出来的球体就会变小,锡量被导通孔吃到掉太多就会空焊。

通常我们不建议导通孔做在焊垫上,焊垫旁的导通孔也要用绿漆(solder mask)盖起来。

BGA器件的验收标准

BGA器件的验收标准!(2010-11-07 09:15:12)转载标签:分类:SMT资料焊料验收标准焊盘焊接焊点bga杂谈对于组装在印制电路组件上的BGA器件来说,验收标准是一个较重要的问题。

BGA元件未应用于产品设计之前,多数PCB制造商在其工艺检查中并未使用X光检测系统,而使用传统的方法来测试PCB器件,如自动光学检查、人工视觉检查、制造缺陷分析的电气测试以及在线与功能测试。

可是这些方法并不能准确检测到所陷藏的焊接问题,如空洞、冷焊和桥接。

X射线检测技术可有效地发现这类问题,同时可以进行实时监测、提供质量保证并且可以实现过程控制的即时反馈。

1、X射线评估:在第一块组装BGA器件的PCB时,X射线可以通过焊盘边缘、开路、短路、桥接和空洞附件粗糙的未焊接区域的情况来评估再流焊的程序。

开路、不接触等情况表示焊膏未能充分回流。

短路桥接可能是由于太高的温度,焊料液化时间太长,使它流出焊盘并存在于相邻焊盘之间从面造成短路。

需要客观地评估空洞。

发现空洞不怕,关健是焊点还能够焊接在焊盘上。

但是理想的情况是焊点内无空洞。

空洞可能是由于污染和锡/铅或助焊剂在焊膏内不均匀分布等形成的。

另外,翘曲的PCB板可能造成不充分焊接。

开路的焊接点也可能存在。

空洞的数量与尺寸是验收合格的关健因素。

通常允许单个空洞尺寸最大为焊料球直径的50%,如果焊料是由回流的焊料所包围,焊料球将附着在焊盘上,50%的空洞还允许BGA工作,这虽然是一个非常临界的标准,电气性能可能会满足要求,但机械强度会受到影响。

含有BGA的PCB必须使用能够分辨至少小于100μm直径孔的X光系统评估。

X 光系统必须能够对在测单元从上往下和倾斜两个方向观察。

X光检查是成功焊接BGA的可靠保证。

2、建议的验收标准:接收标准将帮助X射线检查系统确认许多典型的焊接问题,这些问题会与BGA器件的使用有关。

包括几方面的内容:(1)空洞. 焊接空洞是由于BGA加热期间焊料中夹杂的化合物膨胀所致的。

X-ray检查BGA检查标准

X-ray檢查BGAX-ray檢查BGA 表1為BGA自動檢查標準Fig 1.BGA球腳的X-ray影像◎短路──(2D可傾斜角或3D)由上向下,X-Y平面切割,可找出99.9%的短路或錫橋(單面SMT)。

雙面SMT則需傾斜或旋轉、配合明暗度、放大等找出缺陷所在位置。

◎球腳脫落──(2D即可)雙面SMT需配合斜角找出斷路(Open)的面。

◎球腳偏位──(2D即可)◎球腳徑偏差、過大的氣孔、灰階偏差與非圓形接腳銲點──例如,圖1的X-ray影像外圈有黑環,那是因為球腳變矮胖所增加的”救生圈”;即Solder mask覆蓋pad周圍或被侵蝕之銅pad圓周所熔錫形成的。

【註】:帶斜角視野、高倍之系統較易看清楚。

◎氣孔不一定會影響可靠度、除非到達一定大小或量。

平時也用%稱呼氣孔量。

A.氣孔到多少%會有影響?還是得視製程參數?B.單一大的氣孔與球腳面積之比例。

Fig 2. PBGA 352的X-ray影像。

──3個球腳接點非圓形,超過13%。

──1個短路。

──2個氣孔超過5%。

──每個球腳氣孔所佔%。

(a) (b)Fig 3. (a)BGA球腳的上向下影像。

(b)為其斜角的X-ray影像。

圖(a)有輕微偏位與不良之球腳。

圖中球腳被圈出者符合無”黑圈”不失圓形狀。

(a) (b)Fig 4. 圖(b)可看出三個球腳Open(斜角影像),而圖(a)雖是3D,但看不太出來。

圖3(b)下排最左邊的球腳,球形雖完美,但這是與pad 吃錫不良所致,故判定為極易Open者。

圖4(a)與(b)係2D配備斜角視野系統,對人員的”誤以為”判定及正確判定Open甚有用。

◎3D最適於深度切片分析、全自動雙面板檢查與Z高度量測。

◎2D帶斜角視野者,成本較低,對CSP、flip-chip等可提供更高倍數的斜角視野,誠如圖3、圖4所示,可找出更多缺陷。

分析报告样品名称:P C B A(手机主板)型号规格:C389检测类别:委托分析委托单位:××××通信有限公司中国赛宝实验室可靠性研究分析中心PCBA 分析报告合同号:FX044- 1014 第2页共 14 页分析报告所送样品包括三片 PCBA (手机主板)、四片相应的空白 PCB 以及工艺过程中使 用的CPU 器件和焊锡膏,PCBA (手机主板)的型号为C389,样品的外观照片见图1所示,委托单位要求对 PCBA 上的 CPU 与 Flash 器件焊接质量进行分析。

浅谈X—ray检验设备评判BGA器件焊接质量

浅谈X—ray检验设备评判BGA器件焊接质量BGA器件焊接之后,由于其结构的特殊性无法采用常规检验手段对其焊接质量进行检验与评判,X-ray检验技术作为新技术、新手段越来越广泛的应用于电子产品组装检验中。

文章以工艺及质量检验要求为基础,介绍BGA器件焊接后形成不良焊点的原因,指出如何利用X-ray检验设备的检验影像评判BGA器件焊接质量。

标签:BGA器件;X-ray;检验;质量随着电子产品便携化、小型化的发展要求,越来越多的小型器件应用于电子组装过程中,高密度、高集成的电子装联技术日趋成熟,随之而来的检验手段也日新月异。

作为小型器件典范的BGA器件近些年来在电子产品中应用非常广泛,与QFP封装器件或PLCC封装器件相比,BGA器件具有引脚数目更多、引脚间电感及电容更小、引脚共面性好、电性能及散热性能好等诸多优点。

虽然BGA 器件有诸多方面的优点,但仍存在着无法改变的不足之处:即BGA器件在焊接完成之后,由于其焊点全部在器件本体腹底之下,因此既无法采用传统的目测方法观测检验全部焊点的焊接质量,也不能应用AOI(自动光学检验)设备对焊点外观做质量评判,只能采用X-ray检验设备对BGA器件焊点的物理结构进行检验。

X-ray检验设备是基于X射线的影像原理,由X射线发生装置发出X射线,对被检验印制板组及BGA器件进行照射,利用X射线不能穿透锡、铅等密度大且厚的物质,可形成深色影像,而会轻易穿透印制板及塑料封装等密度小且薄的物质,不会形成影像的现象,实现对BGA器件焊接焊点的质量检验,图1所示即是X-ray检验设备的检验原理。

下面就对此种检验的评判要求做些介绍与探讨。

图1 X-ray检验设备的检验原理图1 基本要求在X-ray检验设备的影像区内,BGA器件无明显位置偏移和翘起的现象,BGA焊料球的影像尺寸、形状、颜色和对比度应均匀一致,焊点影像应呈现形状规则的圆形,并且边界光滑,轮廓清晰,无回流焊接不良的迹象。

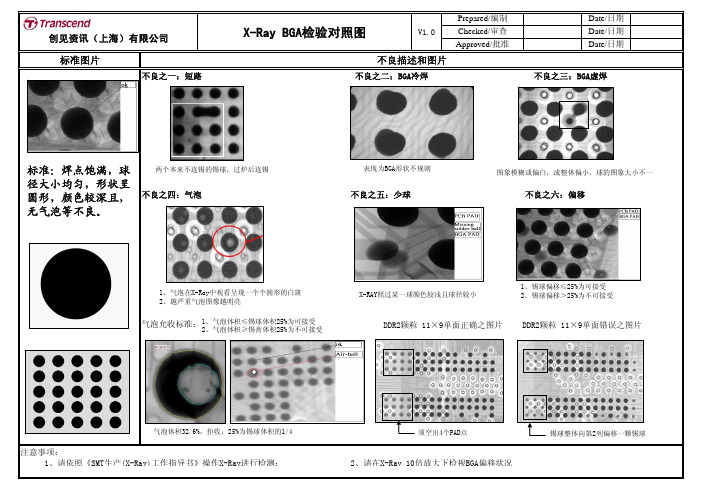

X-Ray BGA焊接检验对照图

注意事项:

1、请依照《SMT生产(X-Ray)工作指导书》操作X-Ray进行检测;

2、请在X-Ray 10倍放大下检视BGA偏移状况

创见资讯(上海)有限公司

标准:焊点饱满,球

径大小均匀,形状呈

圆形,颜色较深且,

无气泡等不良。

两个本来不连锡的锡球,过炉后连锡X-RAY照过某一球颜色较浅且球径较小1、锡球偏移≤25%为可接受2、锡球偏移>25%为不可接受 图象模糊或偏白,或整体偏小,球的图象大小不一表现为BGA形状不规则1、气泡在X-Ray中观看呈现一个个圆形的白斑

2、越严重气泡图像越明亮气泡体积32.6%,拒收;25%为锡球体积的1/4DDR2颗粒 11×9单面正确之图片须空出4个PAD点锡球整体向第2列偏移一颗锡球。

X光机检测BGA 焊球虚焊情况分析

图一 图

图二

图

:运 VIEW-X 2D检测,可 显看 BGA焊球 间 圈颜 较 “Dark Ring”; BGA焊球 焊 质 。 :图 “Dark Ring”, 图 黄 虚线与红 虚线 间 区 :黄 虚线与红 虚线 间 “Dark Ring”区 , 焊锡膏 ,BGA 焊球与PCB 焊盘焊 , 焊锡膏对PCB焊盘 “wetting” 润湿 果, 图 果。

2,

图说 “Dark Ring”

击 数 X 线 击 B区 X 线数 A区

A区 质

系数

B区 质

系数

BGA PCB 焊锡膏 焊锡膏

高

BGA PCB

高

高 高

BGA焊盘 PCB焊盘

系数对

X

(图

)

线 时 A、B区

进

、BGA虚焊 2D检测 BGA虚焊 2D检测

A 焊球 显 (图 )

现

图Leabharlann OPEN: 、 问题: 1、钢网 孔 ,焊锡膏没 ; 2、钢网 过 ,导 焊锡 钢网带 ,PAD 焊锡 、 焊问题: 1、焊球 焊 孔, 会 焊锡 。 2、 温 曲线 对: 焊锡膏质 问题 贴 压 够

。

、BGA虚焊 2D检测 BGA虚焊 2D检测

焊球 显 , 看

现

)

“Dark Ring”(图

图 : PCB焊盘铜 喷锡 , 焊锡膏 焊球 为 ,

OPEN

氧 层 ,对焊锡膏产 拒焊,尽管焊锡膏 润湿PCB 焊盘,导 PCB焊盘 焊膏与BGA BGA焊球球 变 现 。

、总结

BGA焊球 虚焊现 , 焊球 与焊盘 间 细 , 对 变 细 。 场 运 3D 术 X-RAY, 图 对焊球 虚焊进 视观 。 工 为:将 测 倾 围绕BGA焊球进 360 转, 创 视观 焊球 与焊盘 间 焊 状况 机会。 现 BGA 术,对高I/O数 断 求 发 , 求BGA焊球 间 间距 更 间距发 。 3D 术 检测设备,当 测 倾 角 时,焊球 与焊球 间 挡,对BGA内 焊球 , “视线 挡” 经 观测。 对BGA 焊球来说, 可 检测 , BGA 边 件可 对BGA焊 球 “视线 挡”,从 可 对3D检测 果产 响。 BGA 边 件对焊球 挡时,3D检测 对BGA焊球 侧进 局 观 ,这 为BGA焊球 间 间距 “视线 挡”。 3D检测虚焊, 论 过 视观 , 高“虚焊”检测 观 , 实际 局 。 时,3D检测 检测 盖 围 局 ,检测 与 时, 满 厂 高 、高 产 求, 问题, 时 厂 还 须 应对设备高 资,高维护 风险。

X光机检测BGA-焊球虚焊情况分析

.

材料 塑料 金 铅 铝 锡 铜 环氧树脂 硅

表1不同材料对X射线的不透明度系数

用途 包装 芯片引线键合 焊料 芯片引线键合,散热片 焊料 PCB印制线 PC. B基板 半导体芯片

X射线不透明度系数 极小 非常高 高 极小 高 中等 极小 极小

2,剖面图说明“Dark Ring”的形成 原理

区域

A区

而由于现代BGA封装技术,对高I/O数的不断要求和发展,也要求BGA焊球之间的 间距向更小间距发展。采用3D技术的检测设备,当其探测器在倾斜到一定角度时,焊球 与焊球之间因互相遮挡,对BGA内部的焊球底部,因“视线遮挡”已经无法直接观测。 而对BGA外部的焊球来说,也可能存在检测限制,即BGA旁边的其他元器件可能对BGA 焊球底部造成的“视线遮挡”,从而可能对3D检测效果产生不利影响。即便BGA旁边无 其他元器件对焊球造成遮挡时,3D检测手段亦只能对BGA焊球的外侧进行局部观察,这 仍然是因为BGA焊球之间因微小间距而造成的“视线遮挡”。所以3D检测虚焊,理论上 是以通过直接的目视观察,以提高“虚焊”检测的直观性,而实际操作中也存在着一定 的局限性。同时,3D检测手段除了上述的检测覆盖范围的局限性外,检测方法与手段太 耗时,无法满足制造厂商日益高密度、高速度的生产需求,也是突出的问题,同时制造 厂商还必须应对设备高投资,高维护成本的风险。

焊球明显偏大,且看不到“Dark Ring”(图四)

图四

OPEN

造成原因: PCB焊盘铜箔喷锡的表面氧化层太厚,对焊锡膏产生拒焊,尽管焊锡膏已 完全熔融,但焊锡膏无法润湿PCB的焊盘,导致PCB焊盘上的焊膏与BGA 焊球熔融为一体,造成BGA焊球球体变大的现象。

.

三、总结

BGA焊球的虚焊现象,在焊球底部与焊盘之间是非常细微的,所以对比度变 化很细微。目前市场上亦有运用3D 技术的X-RAY,意图是对焊球的虚焊进行直接 目视观察。其工作原理为:将探测器倾斜后围绕BGA焊球进行360度旋转,以创造 直接目视观察焊球底部与焊盘之间的焊接状况的机会。

如何由X-Ray来判断BGA有否空焊

如何由X-Ray來判斷BGA有否空焊如果你是個SMT工程師,那你一定用過X-Ray,也用它看過BGA,可是你看來看去BGA的焊球(ball)都一樣,你如何判斷BGA有沒有空焊?通常來說,一般人使用X-Ray都只能看看焊錫有沒短路(short)、少錫、氣泡(void),但如果要用來判斷BGA的錫球(ball)是否有空焊就有點難,其實如果細心一點的話還是可以找到一點蛛絲馬跡來判斷是否有空焊。

一般來說X-Ray照出來的影像都只是簡單的2D投影畫面,用它來檢查短路(short)很容易,但用它來檢查空焊就難倒了不少人,因為每苛求看起來都是圓的,實在看不出來有沒有空焊,雖然近年來也有號稱可以照出3D影像的X-Ray,但是所費都不眥啊!而且能否如商家所宣稱的那麼神奇,實在不敢妄想。

這裡分享你一個小撇步,如何用傳統的2D平面X-Ray影像判斷BGA是否空焊。

BGA錫球變大造成空焊首先想想同一個BGA IC的錫球應該都是一樣的大小,其中如果有些錫球是空焊,有些球是焊錫完整,那這兩種焊錫的形狀是否會有些不一樣?答案是肯定的,詴想同樣體積的錫球經過壓縮後,好的焊錫會有一部份錫球的錫分散到PCB的焊墊(pad)而使焊球變小;有空焊的錫球則不會,錫球經過壓縮後反而會使錫球變大。

下圖表示同樣大小的錫球發生空焊時,錫球的直徑反而會變大,當然最好比較一下正常板子的焊球是否都一樣大,因為有些板子的設計會造成錫球變得比較小,後面會再詳述。

▼下圖為實際的例子說明錫球直徑變大,表示焊錫空焊(solder skip)。

▼從下面這張X-Ray的圖片,你可以看得出來哪一顆BGA錫球空焊了嗎?運用一下上面教你的方法~▼現在我畫幾條直線你再看看是否有發現那一顆BGA的錫球比較大,有空焊的可能?再回去看一下上面那張圖,確認看看你沒有看走眼。

導通孔(vias)導至錫量不足的空焊另外一種空焊現象是錫量不足,這種現象通常發生在焊墊有導通孔(via)的時候,因為錫球流經迴流焊(Reflow)時部分的錫會因為毛細現象(wicking)流進導通孔而造成錫量不足,有時候導通孔在焊墊旁也會造成這樣的問題。

BGA 焊点检测与失效分析技术

BGA 焊点检测与失效分析技术吕淑珍【摘要】The BGA Solder joint quality is difficult to detect,in order to collect all of the available data,a analysis process should be followed. X - ray can detect the defects such as short circuit,solder ball lost,solder ball displacement and cavity. The 3D tomography of X-ray can detect almost all of the common defects in BGA soldering. Dyeing tests provide all the information of solder joints and help identify the presence of cracks or separate interfaces. Metallographic examination and SEM and EDS combined provides detailed information on the substrate side and the component side of the interface of solder joint,help to check the root reason of the failure BGA.%BGA焊点质量检测难度大,在进行BGA焊点质量检测分析时,应遵循一个工艺流程,确保测试样本在转移到下一个测试之前,收集了所有的可用数据。

X射线能够检测连焊、焊球丢失、焊球移位和空洞等缺陷。

引入3D断层扫描后也能够检测几乎所有的BGA常见焊接缺陷。

X-RAY检查BGA判定标准

一、BGA锡球焊接过程对比

上图表示BGA锡球、焊盘、焊盘上的印锡之间的焊接过程变化,根据X-ray图样判断气泡、直径、光晕等多种条件;

二、气泡的辨识条件和要求

锡球中有气泡,根据IPC7095 7.4.1.6的规范,使用条件如下:

Class1:适用于一般消费性电子产品。

BGA气泡要求不得大于60%直径或36%面积。

Class2:适用于一般商业/工业产品。

BGA气泡要求不得大于42%直径或20.25%面积。

Class3:适用于一般军工/公共产品。

BGA气泡要求不得大于30%直径或9%面积。

PS:本标准判定标准参照Class2商业/工业产品。

锡球气泡大小足以影响焊接质量,上图是切片后的剖面,可以明显看到气泡已经有锡球的1/3大了。

三、检验项目及判定示例。

BGA判定标准

建立BGA的接收标准By Don Miller本文介绍,来自X光检查的信息可以为回流焊接的BGA/PCB焊点的可接受条件建立一个工业工业标准。

在现代PCB设计中,球栅阵列(BGA)和其它面积排列元件(area array device)的使用很快变成为标准。

许多电子装配制造商面对一个检查的难题:保证正确的装配和达到过程合格率,而传统的确认方法已经不再足够。

今天,越来越多的制造商选择X射线来满足检查要求。

通过使用X射线检查,BGA、微型BGA和倒装芯片元件的隐藏焊点的特性可以用可靠的和非破坏性的的方式在生产运行的早期检查出来。

还有,大多数人员可以作出通过/失效的决定。

在BGA使用到产品设计中之前,多数PCB制造商不在其检查工艺中使用X 光系统。

传统的方法,如自动光学检查(AOI, automated optical inspection)、人工视觉检查、包括制造缺陷分析(MDA, manufacturing defect analysis)的电气测试、和在线与功能测试,用来测试PCB元件。

可是,这些方法不提供隐藏焊接问题(如空洞、冷焊和焊粘接差)的准确检查。

X射线检查可有效地发现这类问题,监测质量保证和提供过程控制的即时反馈。

BGA接收标准对安装在印刷电路装配(PCA)上的BGA元件的接收标准问题是最重要的。

今天,没有完好的工业标准用于决定回流焊接的BGA/PCB焊点的可接受条件。

有人提出过几个方法作为测量技术,用来决定这些焊点的品质。

诸如显微评估、X射线分层法、电气测试和标准透射X光等技术被建议或者在使用中。

到今天唯一定义用来在生产环境中评估回流焊接的BGA连接的实际方法是透射X射线。

视觉评估只评估周围排列的BGA焊点。

在BGA包装底部的焊接点不能视觉评估。

超声波技术要求深入的数据整理分析,X射线分层法对许多应用是令人望而却步的昂贵;电气测试倾向于提供可能与焊锡连接质量无关的数据。

许多测量技术提供焊接点质量的指示,但不提供足够的信息来确认BGA/PCA焊点的焊接条件。

在X-RAY图像中如何判断BGA焊点状态

void

2D 缺焊圖像

3D 缺焊影像

杭州合创电子科技有限公司

SMT Tester

X-Ray檢測常見的一些不良現象 4. 焊點不充分飽滿

不飽滿的 焊點

杭州合创Ray檢測常見的一些不良現象 5,焊點畸形

正常

畸形

杭州合创电子科技有限公司

Cross sectional image (3D Image) (Bottom side, Bridge Error)

3D 影像

杭州合创电子科技有限公司

SMT Tester

X-Ray檢測常見的一些不良現象 2. 漏焊不良

2D傳輸影像

3D 影像

杭州合创电子科技有限公司

SMT Tester

X-Ray檢測常見的一些不良現象 3. 缺焊不良

杭州合创电子科技有限公司

SMT Tester

X-Ray檢測常見的一些不良現象

2D Transmissive Image

短路

3D Tomosynthesis Image

焊點偏移

漏焊

錫球

短路

焊點偏移

漏焊

錫球

杭州合创电子科技有限公司

SMT Tester

X-Ray檢測常見的一些不良現象 1. 橋連不良

2D傳輸影像

关于BGA封装器件焊点缺陷X-射线检测法的探讨

关于BGA封装器件焊点缺陷X-射线检测法的探讨摘要:制造者一般都是采用目视观察的方法,观察最外面一圈焊点的塌陷是否一致,再将芯片对着光线观察。

通过试验发现,使用X -射线检测仪检查BGA 封装器件的焊点,可以快速、准确地检测出BGA 封装器件中焊点的桥连、空洞、虚焊等缺陷,在BGA 封装器件焊点的质量检测方面得到广泛应用。

本文所用仪器和检测方法能够自动计算BGA 封装器件贴装焊点的空洞率,对空洞缺陷的快速检测和预防具有实际意义。

关键词:BGA;无损检测;缺陷引言:对于表面组装焊点,常用的无损检测方法有X -射线检测、三维光学摄像检验、激光/红外检测、超声波检测等多种方法。

要想不破坏BGA 封装器件本身的结构、性能等,就可以看出BGA 封装器件内在的缺陷或者是更加准确地检测出焊点的质量,就必须采用其它更为先进、可靠的无损检测方法。

通过对BGA 封装器件可视图像X -射线检测和分析,可以准确地检测出BGA 封装器件贴装焊点的各种缺陷。

一.试验材料与仪器(一)试验材料测试工件为采用再流焊焊接的BGA 封装器件,基板材料为FR -4,钎料为A lpha公司生产的Sn62 /Pb36 /Ag2合金焊膏,BGA 焊球的直径为0.7mm,I /O 端子间距为1.27 mm,通过贴片机或贴片装置完成BGA 贴装。

(二)X -射线检测仪实验所用X - 射线检测仪型号为HAWK -160X I型。

X -射线检测仪的工作原理是由在高电压下产生的电子束照射到金属钨表面,产生X 射线,产生的X 束射线倾斜向下照射并高速旋转,同时在下面有一个闪烁器平台也以同样的速度与X射线同步旋转,闪烁器平台实际上是一个对X -射线敏感的接收器。

一般来讲,X -射线不能透过锡、铅等重金属,从而形成深色影像;而一般的物质则被X -射线穿透,不会形成影像。

X -射线在光源与闪烁器平台之间的某一位置上聚焦,出现一个聚焦平面,聚焦平面上的物体或图像会在闪烁器平台上形成一个清晰的图像,不在聚焦平面上的物体或图像在闪烁器平台上则被”虚掉“,只有一个阴影。

X射线实时成像技术在BGA器件焊点的失效判定研究

X射线实时成像技术在BGA器件焊点的失效判定研究摘要:随着计算机技术及软件技术的日益发展,X射线中广泛应用的胶片技术照相法逐步被X射线实时成像替代。

X射线实时成像系统主要包括X射线探伤机、高分辨率图像采集单元、计算机图像处理单元、机械传动及电气控制单元、射线防护单元五个单元组成。

其原理与传统X射线类似,主要利用X射线穿过不同密度、厚度的物体后,得到不同灰度显示图像的特性,对物体内部进行无损评价,是产品的筛选、失效分析、质量评价、改进工艺等工作的有效手段。

对于电子元器件的失效分析,X射线实时成像系统更是不可替代的重要工具。

本文首先对X射线实时成像的原理及功能进行介绍,对BGA电路中焊点的锡溅,冷焊,气泡,裂纹,锡球损伤等具有代表的失效模式进行研究。

该研究取得的成果已用于实际生产,极大地提高了失效分析的成功率,对后续的电子元器件失效分析及质量控制工作有一定的借鉴意义。

关键词:X射线实时成像系统 BGA器件缺点定位一、引言BGA器件有焊点较多,焊球密集,焊球无法直观检查等特点,电性能测试不能检测由焊接工艺造成的缺陷,利用X射线检测系统,可以检测出由焊接工艺造成硬件上的失效,如锡溅,冷焊,气孔,裂纹,锡球损伤,且利用X射线检测系统可以确认失效点的具体位置。

二、X射线原理及功能X射线是电子波形态的能量,是光的一种,与可见光差别是每个光子含的能量不一样,X射线光子含的能量是普通光光子能量的5000倍,X射线有着光子的能量高,能够穿透物体的特点。

X射线的产生过程为:1.灯丝发热,像灯泡一样本身加热到高温,在高温下组成灯丝的钨原子内部电子逸出,在高温灯丝周围会形成电子云。

2.电子云在阳极和阴极之间的电压差的作用下,从灯丝向靶运动,并且速度越来越快。

3.在这个过程中,电子云被聚焦线圈聚焦,形成电子束。

4.电子束通过高电压区,获得能量及速度。

5.电子轰击靶(重金属如钨),电子能量超过98%能量转为热和能量转化为热量并通过阳极发散,小于2%的能量转化为X射线。