减压塔顶系统腐蚀分析与防护

常减压装置塔顶腐蚀原因分析及防护策略研究

常减压装置塔顶腐蚀原因分析及防护策略研究常减压装置是炼油加工的重要工序,常称之为龙头装置。

随着炼油装置的大型化发展,我国的原油储量已经无法满足生产需求,多数采用国外原油混炼。

由于国内油井的枯竭,因此采用国外原油,而国外原油含硫,盐量较高,加快了塔器的腐蚀速度。

本文针对常减压装置塔顶腐蚀的原因进行分析,同时提出了有效地防护措施。

标签:常减压装置;塔顶腐蚀;原因分析目前,石化行业的工艺变得越来越复杂,需要在高温和高压的环境下作业,在这种情况下,各种工艺设备发生腐蚀越来越常见。

在实际的生产过程中,常减压是炼厂的第一道加工工序,由于原油的性质劣化,导致常减压装置腐蚀情况越来越严重。

1常减压装置塔顶腐蚀的原因分析1.1电化学腐蚀电化学腐蚀是导致减压装置塔顶腐蚀的一个重要原因,原油中含有很大含量的盐,在加工过程中,这些盐会溶解在水中,发生水解产生大量的氢离子,另外,原油中含有的H2S溶解在水中也会电离出大量的氢离子,发生电极反应。

阳极反应会使金属电离成金属离子,而在阴极,则会发生一系列的析氢反应,电离出大量的氢离子。

在酸溶液中,还会发生氧化还原反应,生成氢氧根离子,同时出现金属沉积。

如果有氧化物存在,发生电化学腐蚀的速度会加快。

阳极:M=M2+ne,阴极:①析氢:2H+2e=H2,②氧还原(酸溶液):O2+4H++4e=4OH-,③氧还原(中性或碱性溶液):O2+2H2O+4e=4OH-,④金属离子还原:M3++e=M2+,⑤金属沉积:M++e=M。

1.2化学腐蚀减压装置塔顶腐蚀的一个重要因素就是化学腐蚀。

在炼油过程中,原油中含有大量的无机盐,包括NaCl、MgCl2和CaCl3等,并且这些无机盐会跟随者水被带入到蒸馏塔中,当达到一定的温度,就会发生水解,最终生成氯化氢、硫化氢等。

原油中也含有一定的硫化氢,这些硫化氢会和生成的硫化物发生分解。

经过一定的化学反应,生产工艺中会生成大量的硫化物和氯化氢,在加热的条件下,会发生反应,生成硫化氢气体,这些气体会跟随者挥发的原油进入到分馏塔顶部和冷凝冷却系统中。

减压塔顶空冷腐蚀原因分析及对策

一套常减压装置减压塔顶空冷腐蚀原因分析及对策(扬子石化炼油厂常减压车间 张崇林)一套常减压装置建成于1987年,为燃料-化工型装置,减压塔为全填料干式蒸馏塔,目前加工能力350万吨/年,以加工鲁宁管输原油为主,掺炼部分进口原油。

一套常减压装置减压塔塔顶采用三级蒸汽抽真空系统,其后冷器全部采用表面喷淋的湿式空冷。

2011年3月因气体脱硫装置压缩机频繁出现析硫堵塞现象,分析常减压装置瓦斯成分时发现减压塔塔顶瓦斯氧含量偏高,随之对常减压的瓦斯成分进行分析,其中一套常减压减顶瓦斯氧含量为10%左右。

在随后进行的水压查漏过程中发现减压塔顶一级冷凝空冷片存在大面积腐蚀穿孔现象。

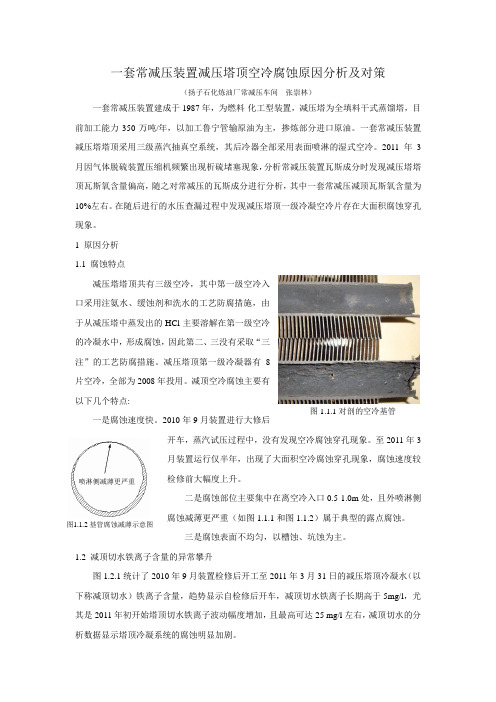

1 原因分析 1.1 腐蚀特点减压塔塔顶共有三级空冷,其中第一级空冷入口采用注氨水、缓蚀剂和洗水的工艺防腐措施,由于从减压塔中蒸发出的HCl 主要溶解在第一级空冷的冷凝水中,形成腐蚀,因此第二、三没有采取“三注”的工艺防腐措施。

减压塔顶第一级冷凝器有8片空冷,全部为2008年投用。

减顶空冷腐蚀主要有以下几个特点:一是腐蚀速度快。

2010年9月装置进行大修后开车,蒸汽试压过程中,没有发现空冷腐蚀穿孔现象。

至2011年3月装置运行仅半年,出现了大面积空冷腐蚀穿孔现象,腐蚀速度较检修前大幅度上升。

二是腐蚀部位主要集中在离空冷入口0.5-1.0m 处,且外喷淋侧腐蚀减薄更严重(如图1.1.1和图1.1.2)属于典型的露点腐蚀。

三是腐蚀表面不均匀,以槽蚀、坑蚀为主。

1.2 减顶切水铁离子含量的异常攀升图1.2.1统计了2010年9月装置检修后开工至2011年3月31日的减压塔顶冷凝水(以下称减顶切水)铁离子含量,趋势显示自检修后开车,减顶切水铁离子长期高于5mg/l ,尤其是2011年初开始塔顶切水铁离子波动幅度增加,且最高可达25 mg/l 左右,减顶切水的分析数据显示塔顶冷凝系统的腐蚀明显加剧。

喷淋侧减薄更严重图1.1.2 基管腐蚀减薄示意图图 1.1.1 对剖的空冷基管图1.2.1 减压塔塔顶排水铁离子变化趋势1.3 氯化物、硫化物对减顶腐蚀的影响常减压装置蒸馏塔顶的腐蚀以HCl-H2S-H2O腐蚀为主,其中HCl来源于原油中CaCl2、MgCl2等无机盐的水解,以及原油中有机氯的分解,H2S主要是原油中的硫化物分解而来。

减压塔顶系统的腐蚀与防护

172青海油田公司格尔木炼油厂常减压装置的减压塔为燃料型干式全填料塔,2009年常压装置质量扩能改造,将原油加工规模提高到150×104吨/年,新建配套减压蒸馏装置,处理量约为0.75Mt/a,2009年11月安装并投用。

减压塔的尺寸为¢4000/6000/4000×44500,内有规整填料5段,塔筒体材质为20R,内衬OCr13防护板,本体与防护板采用冲压一体成型。

减压塔顶未设计加注中和缓蚀剂流程,也无其它防腐措施。

1 减压塔顶腐蚀状况减压塔自2009年11月投用到2012年8月检修共运行33个月,2012年停工后对其内部进行了腐蚀状况检查。

从腐蚀检查的情况来看,减压塔腐蚀主要发生在塔顶第一个人孔和第二个人孔之间;以塔顶筒体、人孔、填料等腐蚀最为严重,塔壁存在大量的点、坑蚀并连成麻面、溃疡状腐蚀形貌,塔顶部位内衬OCr13防护板已基本腐蚀完。

为了减缓塔顶内部腐蚀,对塔顶部位从新内衬OCr13防护板并在塔顶四周安装44块阳极块。

图1 塔顶人孔焊缝腐蚀坑图2 塔顶封头丁子口焊缝腐蚀2014年5月监测发现减顶抽出大油气线弯头从12mm减薄至6.1mm。

塔顶大油气线上放空阀阀前短节腐蚀减薄,7月份放空阀阀前短节腐蚀穿孔、塔顶大油气线抽真空系统第二个三通焊缝腐蚀穿孔;大油气线上连接安全阀的接管测厚仅剩1.1mm,2014年大检修期间更换。

2 腐蚀产物及机理分析2.1 青海原油性质格尔木炼油厂加工原料为青海原油,掺炼部分冷湖原油,属于含硫石蜡基原油,典型特点是酸值较高,盐含量偏大,硫含量呈逐年上升趋势。

青海原油基本性质如表1所示:表1 青海原油的一般性质密度(20℃)/(kg·m -3)849.3凝点/℃27.0酸值,mgKOH/g 0.23硫含量,%0.51水分,%0.16盐含量,mgNaCl/l50.9重金属分析 μg/g 原油类别铁镍铜含硫石蜡基14.38.500.6552.2 腐蚀产物分析为了进一步验证腐蚀的原因,取减压塔顶封头内壁、减压塔顶塔壁腐蚀沟槽内产物进行荧光分析,分析结果见图3和图4。

常减压塔顶腐蚀与防护

对 于“ 三顶 ” 的 冷凝 冷 却水 系统腐 蚀 , 主要 腐

护措 施 应 用 效 果 , 如 原 油 电脱 盐 的 脱 盐 效 果 和 塔 顶 注 水 的 性 质 等 。最 后 根 据 装 置 加 工 原 油 性 质 , 重 新评 定 合

适“ 三顸” 使 用 的缓 蚀 剂 , 得 出合 理 的 结 论 , 并提 出适 合本 公 司 生 产 装 置 的 建 议 。 关键词 : 蒸 馏 装 置 腐 蚀 低 温部 位 腐 蚀 环 境

腐蚀 与防护

石 P 油 化 工 设 备 技 术 , 2 0 1 5 , 3 6 ( i ) ・ 4 6 ・ e t r o — Ch e mi c a l Equ i p me nt Te c hn ol ogy

常 减 压 塔 顶 腐 蚀 与 防 护

李庆 梅 , 赵 敏 , 刁 宇, 王星 明, 何 有文

换热 器 E 一 1 0 1 A、 B服役 了 2年 , 管程、 管束 被塔 顶

2 年 运行 , 其 管 程堵 塞 了大 量 垢 状 物 ,且 越 靠 近 换热 器 中问位 置 ,管束堵 塞 越严 重 。初 顶换 热 器

结垢 严重 , 初顶 的注水 量远 远低 于装 置 所需 注 水 量 。在 2 0 0 9  ̄2 0 1 1年 期 问 注 水 量 持 续 偏 小 ,所 注 的脱硫净 化水 水质 不能 满 足 防腐 要求 ,而初 顶 实 际操作 温 度 ( 1 8 5 ~2 0 0 ℃) 高 于设 计 温 度 1 7 8 ℃, 初 顶 流 出线所 注 液相 水 不足 ,它不 但 不 能起 到稀 释 溶解 中和剂 、冲洗 腐 蚀产 物 的作 用 , 反 而 在塔 顶 高温情 况下 , 造 成装 置 所 注入 的 中和剂 与 水 中杂 质析 出 ,加重 塔 顶腐 蚀结 垢 ,影 响正 常工

常减压装置的腐蚀与防护分析!

原油之所以对装置具有一定的腐蚀性,主要是因为其中含有一定的盐、硫物质。

我国油田油品含有较高的硫,进口原油往往高酸高硫,所以原油生产中,常减压装置时刻处于腐蚀环境中。

另外石化工艺流程复杂,在高温高压环境中,腐蚀性介质可能会发生一系列化学反应,给设备带来更加严重的腐蚀环境。

实际化工生产中,常减压装置通常被作为第一加工装置,原油劣质化问题会首先反映到这类设备中,同时常减压设备会对原油进行脱盐脱硫处理,其工作效率也决定了原油是否会对后续设备带来腐蚀性影响。

可以说,加强对常减压装置腐蚀问题的分析,对于保持整套设备平稳运行具有积极的意义。

1、常减压装置中常见的腐蚀介质(1)化工腐蚀介质中,氯化物是非常常见的一种,原油经过初步的脱水处理后,依然会有少量的水残留下来,残留水分一般含有由氯化物构成的盐类成分,比如,氯化钠、氯化镁、氯化钙等,这些盐类成分受热后,会发生化学反应—水解反应,产生氯化氢,氯化氢具有强腐蚀性。

(2)硫化物也是一种常见的腐蚀性介质,一般来说,硫化物的腐蚀性的发挥往往受环境温度因素的影响。

原油中所含有的硫化物一般具有不稳定性,如果环境温度升高,这类硫化物就会分解生成分子量相对较小的硫化物。

原油生产中,元素硫与硫化氢之间可以相互转化,在转换过程中,硫化物分布在装置的不同部位,比如具有强腐蚀性的硫化氢一般聚集在装置低温部位,而硫元素则聚集在装置的高温部位。

(3)除了上述两种腐蚀性物质,有机酸、游离状态的氧、二氧化碳、水也会对常减压装置造成腐蚀性影响。

2、常减压装置腐蚀类型2.1 低温露点腐蚀引起这类腐蚀的主要原因是原油中含有盐类成分,主要发生在常减压蒸馏塔顶管部位以及初馏塔。

原油生产加工中,原油中的盐类物质发生水解反应,生成氯化氢,比如:在系统中,如果HCl以气体形式存在,其具有的腐蚀性几乎可以忽略,但是当氯化性进入到冷凝区后,遇到水,迅速溶于水形成稀盐酸,经测定,冷凝区域的稀盐酸浓度处于1%-2%,对于设备来说,系统内部就形成了强酸性腐蚀环境,继而给系统带来严重的腐蚀性影响。

减压塔填料腐蚀原因分析及防护措施

某炼化公司在检修期间设备鉴定时发现减压塔顶部、底部两段填料存在大面积腐蚀,严重影响了塔的分离效果,不利于塔的平稳运行。

通过对规整填料腐蚀、坍塌原因的分析,提出应对防护措施,为今后的改造提供科学依据。

1 装置概况某炼化公司常减压装置,装置由原油电脱盐、初馏塔、常压蒸馏、减压蒸馏部分组成,装置处理能力为500万吨/年。

1.1 原油性质为进一步适应市场炼制高硫高酸腐蚀性原油需求,从远期加工目标来看,计划将原油硫含量将提高到2.5%,甚至3%,原油酸值基本保持目前水平。

目前装置加工原油硫含量为2.0%,酸值为0.32mgKOH/g,属于高硫低酸值性质原油。

1.2 减压塔简述减压塔采用微湿式减压蒸馏操作,抽真空系统由三级抽空器和配套的冷凝冷却器组成。

塔体材质为20R+316L,减压塔设有三个侧线、五段填料,填料材质均为316L。

2 减压塔填料宏观检查大检修期间,对减压塔进行了开盖检查,发现减压塔顶部、底部两段填料存在大面积腐蚀、坍塌,塔内壁也出现轻微坑蚀。

2.1 减顶及减一线减顶塔壁附着少许油灰,基体平整,焊缝完整,塔顶冷回流管腐蚀轻微,二、三级分布器沉积少许油污,部分泪空堵塞,填料上侧检查腐蚀轻微;集油箱抽出段内部干净、器壁平整,集油箱腐蚀轻微,但一段填料底部大面积腐蚀,局部区域填料已呈纸片状,失去金属光泽,填料支撑完好;塔顶挥发线内壁轻微锈蚀、均匀腐蚀。

图1减一线段填料底部腐蚀坍塌图2 减一线段填料腐蚀呈纸片状2.2 减三线段填料上侧塔壁有少许油污,基体平整,填料基本完好,但在边缘侧与塔壁交合部位局部填料存在轻微的高温硫腐蚀和高温环烷酸腐蚀;集油箱抽出段塔壁布满腐蚀浅坑,燕尾槽盖板局部有腐蚀浅坑,底部填料局部存在腐蚀的初始态,部分填料轻微腐蚀。

图3 减三线集油箱塔壁腐蚀浅坑形貌图4 升气筒盖板腐蚀浅坑形貌 3 原因分析规整填料失效的原因主要分为低温HCl-H 2S-H 2O腐蚀和高温环烷酸腐蚀以及填料本身的应力疲劳断裂。

常减压装置中塔顶冷凝系统腐蚀状况分析及对策

常减压装置中塔顶冷凝系统腐蚀状况分析及对策1 塔顶冷凝系统腐蚀产生例如,某石化分公司常减压蒸馏装置的流程设计、主要工艺设备及管道的选型能适应一、二期两种工况,材质选择按原油的硫含量为2%(w)、酸值1mgKOH/g 考虑。

装置设计采用美国UOP/PCS 公司提供的工艺包,充分吸取和借鉴了国内外先进的设计理念和先进技术,所采用的主要技术均为目前先进、成熟、可靠且在同类生产装置中得到应用的技术,达到了国内领先、国际一流水平。

1.1 塔顶冷凝系统腐蚀产生一期工况装置加工的原料为苏丹1/2/4 区混合原油。

苏丹1/2/4 区混合原油(原油含硫0.05%,酸值0.32mgKOH/g)为低硫低酸值原油,沙特轻质原油(原油含硫1.91%,酸值0.04mgKOH/g)为高硫低酸值原油,沙特中质原油(原油含硫2.42%,酸值0.24mgKOH/g)为高硫低酸值原油。

随着某石化分公司二期改造常减压蒸馏装置加工高硫原油,加速了蒸馏装置低温轻油和高温重油部位的损失,目前,国内炼油厂加工高硫、高酸值的原油及高含盐原油的比例越来越大,广西石化分公司也是如此,使装置腐蚀防护面临着更大的困难。

因此,探讨、研究常减压蒸馏装置塔顶冷凝系统的腐蚀机理,分析该装置的易腐蚀部位及影响因素,制定相应的防腐措施,对常减压装置安全平稳可靠运行具有极其重要的作用。

1.2 低温部位H2S-HCl-H2O型腐蚀在常减压蒸馏装置初馏塔、常压塔顶部和塔顶冷凝冷却系统的低温部位容易产生H2S-HCl-H2O腐蚀。

原油中的氯盐,在120℃以上发生水解生成HCl,加工含硫原油时塔内有H2S,当HCl和H2S为气体状态时只有轻微的腐蚀,一旦进入有液体水存在的塔顶冷凝区,不仅因HCl生成盐酸会引起设备腐蚀,而且形成了H2S-HCl-H2O的介质体系,由于HCl和H2S相互促进构成的循环腐蚀会引起更严重的腐蚀,反应方程式如下,见式(2-1)、(2-2)、(2-3)。

常减压装置常压塔顶系统腐蚀与控制措施

2019年10月常减压装置常压塔顶系统腐蚀与控制措施许东哲(中国石油天然气股份有限公司广东石化分公司,广东揭阳515200)摘要:文章某单位常减压装置常压塔顶系统的腐蚀现状以及出现腐蚀的原因进行了分析,然后提出了防控常压塔顶系统腐蚀的一些技术措施,比如选用合适材质、提升防腐技术以及加强监测等方式,以此来保障常减压装置常压塔顶系统的防腐性。

关键词:常减压;塔顶;腐蚀;防腐;工艺;措施1腐蚀现状1.1塔顶换热器在某单位的常减压装置中,其塔顶系统换热器采用的是四台并联板换,通过对其腐蚀原因进行分析,发现其中最主要的一个因素是由于低温氯离子所导致的。

改常减压装置在进行设计时选择的是SMO 254材质,然而使用一段时间之后,发现四台换热器中有3台都发生了不同程度的腐蚀问题。

工作人员对腐蚀的换热器板材进行更换之后腐蚀问题得到了较好的控制,但是实用年之后发现板换入口的弯头也发生了不同程度的腐蚀问题。

1.2空冷系统在该公司常减压装置塔顶设计中,其空冷管线的材质为碳钢,初始设计的厚度是6.5mm ,但是使用过程中由于腐蚀导致弯头部位板材厚度不断变薄,在常减压装置使用3年之后工作人员对弯头腐蚀较为严重的地方进行厚度测量,发现有位置的厚度已经不足3mm ,这给生产带来了非常严重的安全隐患。

2腐蚀机理及原因分析常减压装置塔顶上部腐蚀的原因主要是低温氯化氢、硫化氢腐蚀和侵蚀所导致的。

一般认为120℃的环境下的腐蚀属于低温腐蚀。

出现这种状况的原因是因为原油不是纯碳氢物质。

原油中的氯化物和硫化物,在蒸馏中被分解或者发生水解,进而生成氯化氢、硫化氢等腐蚀性物质,在低温时会对管材形成腐蚀。

低温腐蚀的主要腐蚀介质是HC1-H2S-H20。

在某温度下从原油中加水分解无机盐类形成的腐蚀环境,实际生产过程中气态硫化氢对于管材的腐蚀较弱,但是当露点温度过低时,会在管材某些部位形成冷凝水,这就可能出现HCl-H2S-H2O 环境,这种环境具有非常强的腐蚀性。

炼油常减压装置常顶系统腐蚀分析及防护

Ke o d : r d n a u yw r s c u ea d v c um itlain u i; ih s lu r d l c ro i np e e i n d silt n t hg u f rc eoi; o r so r v nt o u o

例 ;完善工 艺防腐措 施 ,提 高常压 塔 顶注水量 ;适 当降低 常压塔 顶 负荷等 。这 些措 施实施后 ,取

得 了较 好 的 防腐 效果 。

关 键 词 : 常减 压 高硫 原 油 工 艺 防腐

中图分类号 : T 9 8 E 8 文献标识码 : A 文章编号 :1 0 - 8 82 1 )6—0 2 - 7 0 8 7 1 (0 10 0 2 0

fr n me,h i ass r:h o r u lyo d i l ko t jc dit t rd ou p o yt ste ncue ae te o ai f r e l a f e i et oh c e clmnt ma i ma p q t c u o; c wa rn e n e u o

( e n r, io e i j rn h Ta j 0 2 1 Chn ) R f ey Sn p cTa i B a c , ini 3 0 7 , ia i nn n

Absr c :Th p rsae t e c ro i n c n iin o o ln yse n t e t p o h r d o u n wh n ta t e pa e tt s h o r so o d t fc o i g s tm o h o ft e c u e c l m e o t eCr e olc n anig h g ulh ri e n d i u e a d Va u m itl t n Un t Fo h e k wh c c u r d h ud i o t i n i h s p u srf e n Cr d n c u D sil i i. rt el a ih o c re i a o

常减压装置塔顶腐蚀分析

常减压装置塔顶腐蚀分析基于长岭炼化8mt/a常减压装置初常顶腐蚀情况严重的原因进行分析,提出确实可行的防腐措施,切实减轻塔顶腐蚀标签:常减压装置;塔顶腐蚀;防腐1 概述中国石化长岭分公司8mt/a常减压蒸馏装置为长岭分公司原油劣质化和产品质量升级改造项目原油加工的第一道工序,由中国石化集团洛阳石油化工工程公司设计,装置的设计规模为加工管输混合原油混合原油8mt/a,其中:胜利油占40%,进口油(以阿曼类原油为代表)占60%。

混合原油硫含量为1.16(w)%,酸值为0.92 mgKOH/g,为高硫高酸原油,防腐方案采用“一脱四注”工艺,即原油电脱盐,脱前原油注破乳剂、塔顶注碱性水、缓蚀剂、无机胺,运行初期效果尚可,2014年第一次停工消缺时未见塔顶明显腐蚀。

但在上一运行周期时,常顶管线出现多次腐蚀穿孔险情,经过对管线测厚显示,发现塔顶管线明显减薄,2017年第二次停工消缺时陆续更换空冷及相关管线,運行一段时间后发现腐蚀情况仍不容乐观,极大威胁生产安全。

寻找防腐对策,势在必行。

2 腐蚀原因分析根据相关资料,蒸馏塔顶化学腐蚀原因主要表现为[1]:2.1 HCl-H2S-H2O腐蚀氯化氢和硫化氢在没有液态水时(汽相状态)对设备腐蚀很轻,或基本无腐蚀(如常庄塔顶部封头及常顶馏出线汽相部位)。

但在汽相变液相的相变部位,出现露水之后,则形成HCI-H2S-H2O型腐蚀介质,对设备腐蚀严重,这种腐蚀的影响因素较多,主要影响因素为C1-、pH及H2S含量。

2.1.1 Cl-浓度在HCI-H2S-H2O腐蚀介质中,HCl的腐蚀是主要的。

其关键因素为C1-含量,HCl含量低腐蚀轻微,HCl含量高则腐蚀加重。

HCl来源于原油中的氯盐。

原油经一次脱盐后,不易水解的NaCl占含盐量的35~40%,而易水解的MgCl2和CaCl2仍占65~60%,必须经过二次脱盐才能除去。

所以各炼厂经-次脱盐后,所剩的盐类中镁盐、钙盐仍为主要成份。

减压塔顶空冷器的腐蚀与防护

21年 5 02 月

化

工

技

术

与

开

发

Vo . 1 41

No5 .

T c n l g & De eo me t f h mia n u t e h oo y v lp n e c l d sr o C I y

M a .01 v2 2

减压塔顶空冷器的腐蚀 与防护

出现两个穿透性孑 蚀。从腐蚀状况及腐蚀产物分析 L 得到应为 H I 2.2 C. SH 0腐蚀。 H

李普芳 ,商 莉

( 中国石油广 西石 化分公司 ,广西 钦 州 5 5 0 ) 30 8 摘 要: 减压深拔技术是常减压蒸馏 的常用炼油技术之一。减压塔是其关键设备 ,减压塔顶空冷器是其关键的辅 助设备。减压塔顶空冷器是否正常运行 ,直接关系到整个装置的运行效率。本文论述了减压塔顶空冷器 的腐蚀机理 , 腐蚀状况及腐蚀原因 ,其主要的腐蚀原 因是H s H 1H 0 2— C一 : 的腐蚀 。同时提出了综合防护 的措施及选材 的建议。 关键词 : 空冷器 ; 腐蚀 ; 防护 ; 选材

凝 区 H s c一 和 l溶于初凝水中形成较高浓度的 H 1 C. Hs 溶液 , 腐蚀强烈 , 随着冷凝水不 断凝结析 出, 酸 浓度下降 , 腐蚀性下降。腐蚀形态为均匀腐蚀及顺 流体方向沟槽型坑蚀 , 是典型的 H 1 . C. SH0腐蚀。 H

图1 为腐蚀后的减压塔顶空冷器一根换热管的解剖 照片。可以看 出换热管内部 出现很 多坑蚀 , 严重处

注 : 乳 剂 型 号 :S 1 1 破 H9 0 —1

8 7 9 9 1 1 9 8 2 3 2 4 6 2 0 8 8 < 5 3 . 2 31 4 1 7 1 3 2 3 8 2 5 2 8 一 5

一套常减压装置减压塔顶空冷腐蚀原因分析及对策

一套常减压装置减压塔顶空冷腐蚀原因分析及对策常减压装置是化工行业中常用的设备之一,主要用于减少系统内压力,以确保设备的操作安全性。

然而,减压塔顶空冷腐蚀是常减压装置在使用过程中可能遇到的一个问题。

减压塔顶空冷腐蚀的原因主要有以下几点:1.操作温度过高:减压塔顶空中的湿气与高温设备表面接触,容易形成腐蚀性气体,导致设备表面腐蚀。

2.高温气体中的酸性物质:减压塔顶空中的气体可能含有酸性物质,如硫化氢、二氧化硫等,这些物质在高温条件下容易产生酸性腐蚀。

3.设备材质不合适:减压塔顶空冷腐蚀的问题可能与设备材质的选择有关。

选择不合适的材质,容易受到高温、高压和腐蚀性气体的侵蚀。

针对减压塔顶空冷腐蚀的问题,可以采取以下对策:1.降低操作温度:通过降低操作温度,可以有效减少减压塔顶空与高温设备表面的接触,从而减少腐蚀的可能性。

可以通过增加冷却介质、采用外部冷却设备等方式来实现。

2.清洁减压塔顶空气体:定期清洁减压塔顶空气体中的杂质和酸性物质,防止其对设备表面产生腐蚀作用。

可以使用酸洗、碱洗等方法进行清洁。

3.合适的材质选择:在设计和选用减压塔时,应注意选择合适的材质,以提高设备的抗腐蚀性能。

常用的抗腐蚀材料包括不锈钢、合金钢等。

4.增加防腐措施:可以增加防腐涂层、防腐衬里等防腐措施,提高设备的耐腐蚀性能。

5.定期检测和维护:定期进行减压塔顶空冷腐蚀的检测,发现问题及时进行维护和修复,以避免进一步的腐蚀损坏。

总之,减压塔顶空冷腐蚀是常减压装置在使用过程中需要面对的一个问题。

通过降低操作温度、清洁空气、合适的材质选择、增加防腐措施以及定期检测和维护等措施,可以有效减少减压塔顶空冷腐蚀问题的出现,提高设备的寿命和安全性。

常减压装置常顶系统改造前后腐蚀分析与防护

常减压装置常顶系统改造前后腐蚀分析与防护摘要:本文对中石化天津分公司3#常减压装置常顶系统改造前后腐蚀情况进行了详细阐述,通过对比分析,认为造成设备腐蚀加剧的主要原因为流速过快及铵盐垢下腐蚀,制定出整改及防范措施。

关键词:常减压;露点;铵盐;腐蚀1概述中石化股份有限公司天津分公司1000万吨/年常减压蒸馏装置(100万吨/年乙烯配套项目)由中国石油化工工程建设公司设计,燕华公司施工,2007年12月动工建设, 2009年6月建成,2009年12月正式投产,2012年8至10月第一次设备大检修和部分改造,2016年8至10月第二次设备大检修和部分改造。

装置设计加工沙轻、沙中、沙重、巴士拉轻、科威特各20%的混合原油,处理能力为1000万吨/年,年开工时数按8400小时计。

2改造前腐蚀问题1.常压塔顶部及内构件:设备大检修腐蚀调查发现,常压塔顶部及内构件腐蚀严重,主要表现在常顶循及其相关构件腐蚀严重,常顶上部塔盘固定螺栓断裂,常顶循分布管腐蚀断裂,溢流堰等构件腐蚀穿孔开裂,常顶上部塔壁衬里腐蚀穿透到基体等。

腐蚀机理为低温部位湿硫化氢+盐酸+露点腐蚀以及氯化铵盐垢下腐蚀。

图1 常顶上部塔盘固定螺栓脱落图2 常顶循分布管断裂图3 常顶回流管旁溢流堰开裂图4 常顶上部塔壁内衬腐蚀1.常压塔顶循环系统:由于常顶循系统中形成垢盐(氯化铵盐),自开工以来多次造成常顶循系统的局部管线堵塞、回流泵机封损坏(泵体内堵塞不易溶解的垢盐)、阀门腐蚀内漏、换热器管束堵塞内漏等诸多问题,腐蚀机理为氯化铵盐垢下腐蚀。

泄漏点图6 常顶循阀门腐蚀内漏图5 常顶循抽出管线腐蚀泄漏图7 P-107A预热阀门密封面发生腐蚀图8 常顶循控制阀后阀堵塞图9 常顶循换热器管束结垢堵塞图10 常顶循换热器管板及管口腐蚀1.常顶系统改造及目的:为了减缓常压塔顶部及常顶循系统的腐蚀问题(包括低温湿硫化氢+盐酸+露点腐蚀及氯化铵盐结垢腐蚀),避免直接影响到石脑油和航煤产品的质量,并保证装置的长周期稳定运行,2016年大修期间对常压塔的顶部结构及塔顶系统流程进行了改造,将常顶一段冷凝改为两段冷凝,塔顶冷回流改为热回流,提高了常压塔顶部操作温度,降低了常顶系统低温露点腐蚀及氯化铵盐腐蚀。

常减压装置塔顶腐蚀现状及防腐对策建议

常减压装置塔顶腐蚀现状及防腐对策建议摘要:本文通过对500万吨/年常减压装置塔顶低温腐蚀现状分析,结合典型案例,通过露点温度计算,以及现有防腐措施的情况,对比总结工艺、材质和注水注剂点选取等因素,对装置塔顶冷却系统防腐蚀泄漏提出建议措施。

关键词:材质;注水注剂点选取;防腐蚀1 前言常减压装置是原油一次加工的装置[1],该装置操作平稳与否直接影响整个公司的正常生产, 人们常称其为“龙头”装置, 原油进厂后首先进入常减压装置。

在这里,原油被分馏成汽油、煤油、柴油、蜡油和渣油等组分。

常减压蒸馏装置的安全平稳运行对提高轻质油的产率或改善产品质量至关重要[2]。

然而,原油中含有Cl、S、N等元素的化合物在原油加工过程中会转变成HCl;、H2S、NH3等具有腐蚀性的物质,对常减压装置设备、管线造成腐蚀。

常减压装置的设备运行情况,对全厂生产的安全、平稳和经济效益有直接影响。

长庆石化公司常减压蒸馏装置设计加工能力500万t/a,主要加工长庆混合原油。

常顶换热器以及塔顶挥发性泄漏非常频繁,常顶四台空冷器Ec1002A/B/C/D均发生过管束泄漏,并进行管束更换。

另外常顶换热器进口管线、常压塔顶安全阀总线和常顶挥发线均发生过严重泄漏,常顶换热器进、出口阀门因腐蚀而关不严,每次维修都必须加盲板隔离。

因此开展常减压装置腐蚀与防护措施研究对解决目前炼化装置设备腐蚀和延长装置使用周期具有重要意义。

2腐蚀类型分析低温腐蚀的腐蚀介质主要是 HCl-H2S-H2O,腐蚀部位主要在常压塔上部五层塔盘、塔体及常压塔顶挥发线以及冷却设备,减压塔部分挥发线和塔顶油气冷凝冷却系统。

分析认为气相部位腐蚀一般较轻,液相部位腐蚀较重,气液两相转变部位即“露点”部分最为严重。

低温HCl-H2S-H2O腐蚀主要发生在常减压装置三个塔顶系统的管线和设备上。

3常减压装置低温腐蚀现状3.1常顶换热器腐蚀情况由常顶换热器E1002D检修记录统计表可以看出,自2005年常减压装置开工后,常顶换热器腐蚀情况较为严重,正确选择金属材料进行设备防腐是常顶防腐的重要措施,例如:采用09Cr1AlMoRe为管束材质的换热设备时,使用时间平均达350天,采用管束材质为08Cr2AlMo钢的换热设备时,使用时间平均达212天,采用管束材质为Ni-P镀防腐的换热设备时[1],使用时间平均达52天,采用09Cr2AlMo-RT材质管束的换热设备时,使用时间平均达170天,2016年采用管束材质为钛合金的换热设备后至今未发生内漏。

常减压装置塔顶腐蚀原因分析及防护

安全 、健康和环境 2003 年 9 月第 3 卷第 9 期

27

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

安全技术与管理

图 1 常压塔顶改进前后 F3 +数据对比

RNH2 + H + = RH3 + 由于这种离子对溶液中的氢离子 ( HCl 和 H2S 解离后的 氢离子) 有强烈的排斥作用 ,阻止了氢离子接近金属设备 ,从 而减缓了 HCl 和 H2S 的作用 ,起到了缓蚀的效果 。 2. 1. 4 挥发线注水 注氨后塔顶馏出系统会出现氯化铵沉积 , 既影响冷凝冷 却器的传热效果 , 又引起设备的垢下腐蚀 , 故需用注水洗涤 加以解决 。 在挥发线上注水 , 可使冷凝冷却器的露点部位外移以保 护冷凝设备 。 2. 2 设备防腐方法 2. 2. 1 设备选材 在塔顶的低温轻油部位及冷凝冷却系统中处于 HCl H2S - H2O 腐蚀环境下 。在此环境下 ,碳钢会产生严重的均匀 腐蚀 , 0Cr13 表现为点腐蚀 , 奥氏体不锈钢则应力腐蚀破裂 。 如果油品较杂 , 即使短时期脱盐效果不好 , 也将会带来设备 的严重腐蚀 。所以应选用耐低温腐蚀的材料 。 2. 2. 2 防腐涂层

2HCl + Fe = FeCl2 + H2

FeCl2 + H2S = FeS + HCl

Fe + H2S = FeS + H2

Fe + HCl = FeCl 2 + H2S HCl 和 H2S的沸点都非常低 (分别为 - 84. 95 ℃和 - 60. 2 ℃) , 在石油加工过程中伴随着油气积聚在分馏塔顶 , 遇到蒸汽冷 凝水会形成 p H 值达 1 —1. 3 的强酸性腐蚀介质 。对于碳钢为 均匀腐蚀 ,对于 0Cr13 钢发生的腐蚀为点腐蚀 ,对于奥氏体不 锈钢则为氯化物应力腐蚀开裂 。 当加工高含硫原油时 , 原油中除含有 H2S 和 RSH 外 , 其 它硫化合物在加热时也会分解生成 H2S 和 RSH , 而 H2S 和 RSH 对金属设备会产生化学腐蚀 。 2RSH + Fe = Fe ( RS) 2 + H2 1. 2 电化学腐蚀 原油中的盐溶于水中发生水解反应电离出 H + , H2S 溶于 水中也电离出 H + ,发生如下电极反应 : 阳极反应 : M = M2 + ne 阴极反应 : (1) 析氢 :2H + 2e = H2 (2) 氧还原 (酸溶液) :O2 + 4H + + 4e = 4OH (3) 氧还原 (中性或碱性溶液) :O2 + 2H2O + 4e = 4OH (4) 金属离子还原 :M3 + + e = M2 + (5) 金属沉积 : M + + e = M 如果有氧化物存在 ,电化学腐蚀将加快 。

减压塔顶空冷腐蚀原因分析及对策

减压塔顶空冷腐蚀原因分析及对策减压塔是一种用于降低工业装置中的压力的设备。

减压塔在使用过程中,经常会面临一些问题,其中一个主要问题是塔顶空冷腐蚀。

空冷腐蚀是指减压塔顶部金属表面受到气体中的湿气或腐蚀性物质的侵蚀,导致金属表面产生腐蚀现象。

这种腐蚀现象可能会导致减压塔的性能下降,甚至造成设备的损坏。

造成减压塔顶空冷腐蚀的原因有很多,主要包括以下几点:1.湿气的存在:在减压过程中,气体中含有一定的湿气,当湿气接触到减压塔顶部金属表面时,会形成冷凝水,从而导致腐蚀。

2.腐蚀性物质的存在:一些工业装置中的气体可能含有腐蚀性物质,例如硫化氢、酸性气体等,这些物质会对减压塔顶部金属产生腐蚀作用。

3.温度差:减压塔顶部与外界环境的温度差异也是导致空冷腐蚀的原因之一、当冷却速度较快时,金属表面可能会出现腐蚀现象。

针对减压塔顶空冷腐蚀问题,可以采取以下对策:1.控制湿气含量:可以通过改变工业装置的操作条件,减少工业装置中湿气的含量。

例如,在进料中添加干燥剂,或者安装湿气分离器等设备来控制湿气。

2.选择合适的材料:选择耐腐蚀的材料来制造减压塔顶部,以提高其抗腐蚀能力。

例如,可以选择不锈钢等材料。

3.增加防护措施:可以在减压塔顶部表面涂覆腐蚀防护涂层,以增加其抗腐蚀性能。

4.加强维护和检测:定期对减压塔进行维护和检测,及时发现和修复可能存在的腐蚀问题,以防止腐蚀扩展和进一步损坏设备。

除了以上对策,还应该加强人员管理和培训,提高操作人员的安全意识和对减压塔顶空冷腐蚀问题的认识,以减少事故的发生。

总之,减压塔顶空冷腐蚀是一个常见且严重的问题,对设备的稳定运行和安全性产生影响。

通过控制湿气含量、选择耐腐蚀材料、增加防护措施和加强维护与检测等对策,可以有效地减少减压塔顶空冷腐蚀问题的发生,提高设备的使用寿命和安全性。

炼油常减压装置常顶系统腐蚀分析及防护

炼油常减压装置常顶系统腐蚀分析及防护摘要为了进一步迎合时代发展的需要,满足社会发展的能源需求,我国的能源单位积极开展炼油工作。

作为常见的炼油装置,炼油常减压装置的质量往往对系统运行的质量产生较大的影响。

基于此,技术人员在相关作业的过程中加强了对于该装置的合理化运用,并针对设备的腐蚀问题展开科学的防护措施,确保各项效益的稳步取得。

关键词炼油;常减压装置;常顶系统;腐蚀分析;防护措施目前,我国的能源企业在进行高硫原油的加工作业的过程中,往往借助常减压装置进行相关的系统处理。

但在具体的操作过程中,由于技术人员的维护作业存在差异性以及不到位,继而导致系统出现了不同程度的腐蚀状况,并诱发了装置的泄露问题。

基于此,技术人员在实际作业过程中加强了对于腐蚀问题的分析,并采取掺炼比例调整等措施促进问题的解决,实现设备防腐效果的进一步提升。

1 系统腐蚀概述1.1 腐蚀机理目前,能源企业在进行原油加热处理的过程中,往往因为生产工艺的影响而产生过HCl与H2S。

尽管该类气体的腐蚀性较小,但是其一旦与水汽接触,往往会形成腐蚀性较强的HCl-H2S-H2O腐蚀环境,最终导致设备在运行的过程中出现不同程度的腐蚀问题[1]。

事实上,HCl气体一旦产生,往往会与设备中的铁产生化学反应,并由此实现对于H2S与Fe产物FeS的溶解。

不仅如此,该类反应的进行往往会进一步增强设备的腐蚀速度。

1.2 原因分析目前,我国的能源企业在进行原油加工的过程中,往往出现了采用劣质化原油的状况,且加工原料切换频繁,故而导致设备中的硫元素以及盐分的含量的不断上升。

事实上,硫与氯含量的上升,也进一步导致了塔顶系统腐蚀程度的增强。

此外,在借助常减压装置进行原油提炼的过程中,技术人员普遍借助电脱盐工艺进行原油中各类腐蚀元素的清除。

但事实上,该系统在运行的过程中只能够进行原油中无机氯的去除,但是却缺乏必要的有机脱除能力,故而导致装置出现不同程度的腐蚀状况[2]。

减压塔顶空冷腐蚀原因分析及对策

减压塔顶空冷腐蚀原因分析及对策减压塔顶空冷腐蚀是指减压塔顶部在空气中长期暴露下出现的腐蚀现象。

这种腐蚀不仅对设备的正常运行造成威胁,还可能对工作人员的安全带来潜在风险。

因此,及时分析减压塔顶空冷腐蚀的原因,并制定相应的对策,是保证设备长期稳定运行的关键之一1.湿度过高:如果减压塔顶区域的湿度过高,就会导致水分积聚在金属表面,加速腐蚀的发生。

这种情况通常发生在环境湿度较高的地区或减压塔顶附近存在水源的情况下。

2.腐蚀介质:减压塔顶通常面临的腐蚀介质包括酸性气体、氧气等。

这些介质在长时间的作用下,会对金属表面产生化学反应,导致腐蚀的发生。

3.温度变化:减压塔顶在运行过程中,常常面临温度的变化。

温度的变化会导致金属表面膨胀和收缩,从而增加了金属的腐蚀倾向。

针对减压塔顶空冷腐蚀问题,可以采取以下对策:1.提高材料的抗腐蚀性能:选用抗腐蚀性能较好的材料,比如不锈钢等。

尽可能减少金属表面的暴露面积,降低腐蚀介质对金属的腐蚀程度。

2.控制湿度:通过安装湿度控制设备,如湿度传感器、除湿机等,降低减压塔顶附近的湿度。

保证减压塔顶区域的湿度在合理的范围内。

3.优化运行条件:合理控制减压塔顶的温度变化范围,避免温度快速变化,减少金属表面的热应力。

可以通过增加绝缘层、增加冷却装置等方式降低温度变化对金属表面的影响。

4.定期检测和维护:定期对减压塔顶进行检测,包括金属表面的腐蚀情况、湿度等参数的监测。

及时发现问题并进行维修保养,修补腐蚀部位,延长设备的使用寿命。

综上所述,减压塔顶空冷腐蚀问题的原因分析及对策制定是确保设备长期稳定运行的重要环节。

通过提高材料的抗腐蚀性能、控制湿度、优化运行条件以及定期检测和维护,可以有效降低减压塔顶腐蚀的发生概率,保障设备的安全运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减压塔顶系统腐蚀分析与防护

作者:蔺晓轩

来源:《中国化工贸易·下旬刊》2019年第01期

摘要:通过对中海油惠州石化炼油厂减压塔顶循环换热器入口部位腐蚀情况及原因进行分析,提出了适当提高塔顶操作温度、在塔顶循环换热器出口加注缓蚀剂等措施,将腐蚀速率从0.5mm/a降低至0.2mm/a以下。

关键词:减压塔;腐蚀;防护

Abstract:Corrosion status and cause of cycle heat exchanger of the vacuum distillation are analyzed. Afte properly increasing the tower top temperature, and newly-built inhibitor injection facilities , the corrosion rate is decreased from 0.5 mm/a to 0.2 mm/a.

Key words:vacuum distillation tower;corrosion;protection

中海油惠州石化有限公司原油高酸、高鹽、高氮、高比重,脱盐难度大、腐蚀性强,是世界上第一套大规模加工高酸原油的炼厂,可借鉴的相关经验少,而影响腐蚀的因素多。

随着常减压蒸馏装置加工高硫、高酸值的原油及高含盐原油的比例越来越大,使装置腐蚀防护面临着更大的困难[1]。

因此,就实际生产情况,探讨、研究减压蒸馏装置塔顶冷凝系统的腐蚀原因及制定相应的防护措施,对常减压装置安全平稳可靠运行具有极其重要的作用[2-3]。

1 蒸馏装置塔顶系统的腐蚀状况

原油减顶循环换热器入口部位,2017年6月平均腐蚀速率0.49mm/a,腐蚀超标。

2017年6月22日清理减一线泵入口过滤器发现大量碎片化填料,经判断,碎片化填料是减压塔第一段填料,该处填料高度2.2m,材质为316L。

当时生产期减顶氯离子浓度不稳定、有时偏高,减顶部位氯离子出现偏高现象可能对第一段填料是一个较大的考验。

同时,较低的返塔温度(50℃左右)也会对该段的防腐产生一定的影响。

另外,2016年6月,平均为1.93mg/g,硫含量0.19%(m/m),铁含量0.17mg/kg。

综上,减一线减顶循系统酸值较高,腐蚀探针腐蚀趋势偏高,且减压塔顶氯离子时而较高,加上发现的第一段填料腐蚀问题,显示该处确实存在一定的腐蚀风险和腐蚀问题。

2 腐蚀原因分析

国内各种原油,不论含硫高低,只要含盐均可引起常减压塔顶系统的严重腐蚀。

加工过程中,原油中的MgCl2和CaCl2加热水解,生成强烈的腐蚀介质HCl:

MgCl2+H2O→Mg(OH)2+2HCl

CaCl2+H2O→Ca(OH)2+2HCl

生成的HCl和硫化物加热分解生成的H2S,随挥发油气进入分馏塔顶部及冷凝冷却系统。

此时由于初凝区水量极少,盐酸浓度可达1~2%,成为一个腐蚀性十分强烈的“稀盐酸腐蚀环境”,若有H2S存在,可对该部位的腐蚀加速,HCl和H2S相互促进构成循环腐蚀[4]。

反应如下:

2HCl+Fe→FeCl2+H2

Fe+H2S→FeCl2+H2

FeS+2HCl→FeCl2+H2

3 减压塔顶冷凝系统的工艺防腐措施

3.1 优化操作条件

原油电脱盐将原油中的水、盐及其他杂质脱除,并将原油内的盐类脱除至3mg/L以下,以实现对低温部位腐蚀的有效控制。

另外,通过原油电脱盐亦可脱除其中的Na+,以防后部加工装置出现催化剂中毒,同时通过脱除原油中的水分,对规范后续加工操作及减少加工能耗具有重要作用[5]。

考虑到在塔顶绝对压力12~20kPa,温度40~75℃条件下,水会部分冷凝,从而形成

HCl-H2S-H2O腐蚀环境。

为了防止在塔顶部位形成HCl-H2S-H2O腐蚀环境,在保证减压拔出率基础上,通过优化工艺参数,适当提高塔顶温度,促使减顶低温系统露点腐蚀发生转移,防止水分由气相转为液相。

3.2 注成膜缓蚀剂

成膜缓蚀剂应与中和剂同时使用,且常减压塔顶所用的缓蚀剂分为油溶性和水溶性两种。

其中,在一些“极性”头部未紧密排列的位置上,使用水溶性缓蚀剂时,无法从根本上规避水分子接触金属表面而产生腐蚀;相较于此,油溶性缓蚀剂便可有效弥补水溶性缓蚀剂的不足,从而实现对设备表面的有效保护。

减顶一、二、三级抽空器后总管已配备加注中和剂和缓蚀剂的流程,用于控制减顶一级抽空水冷器中冷凝水的pH 值。

针对减顶循环换热器入口段腐蚀问题,结合现场情况,配置减顶循环换热器出口增加缓蚀剂注入设施。

3.3 优化后结果

在减顶循环水冷器出口配置缓蚀剂注入设施,投用后2个月,腐蚀速率逐渐降低至

0.2mm/a以下。

关于缓蚀剂的作用时间较长,分析可能的原因是:①由于现场条件限制,缓蚀剂注入部位距腐蚀探针所处位置稍远,所以循环到换热器入口部位的注入量较低,需要一定的时间形成保护膜;②缓蚀剂可能无法覆盖某些死角区域,或是存留量很低;③减一线腐蚀铵盐垢下腐蚀,减一线缓蚀剂具有较强的铵/氨盐分散性,缓蚀剂需要较长时间将铵/氨盐去除后重新形成保护膜。

4 结论

综上所述,本文通过研究减压塔顶系统的腐蚀状况,分析产生腐蚀的原因以及腐蚀的机理,提出了适当提高塔顶操作温度、在顶循出口加注缓蚀剂等措施,将腐蚀速率降低至

0.2mm/a以下。

参考文献:

[1]彭定荣.常减压装置塔顶腐蚀分析[J].中国化工贸易,2015 (11):192-193.

[2]付晓锋.原油混炼工况下减顶低温部位腐蚀失效分析[J].广州化工,2018,46(9):95-98.

[3]李庆梅,赵敏,刁宇等.常减压塔顶腐蚀与防护[J].石油化工设备技术,2015,36(1):46-48.

[4]张楠,邵帅.常减压塔顶腐蚀问题分析与防护研究[J].化工管理,2016(7):171-172.

[5]吴祥,任日菊,程伟.常减压蒸馏装置常顶系统腐蚀分析与管理术[J].石油化工腐蚀与防护,2018,35(2):30-33.。