新代系统参数教学课程

新代系统参数

0

882

Y轴寻原点的偏移量(BLU)

0

883

Z轴寻原点的偏移量(BLU)

0

861/862/863/866(X/Y/Z/第六轴的寻原点方向为负方向,需要时可以修改此参数,一般为0

886

第六轴寻原点的偏移量(BLU)

0

941

启动X轴寻原点栅格功能(0关,1开)

0

942

启动Y轴寻原点栅格功能(0关,1开)

1

22

设定Y轴对应的伺服轴

2

23

设定Z轴对应的伺服轴

3

26

设定第六轴对应的伺服轴(W轴)

4

41

X轴运动方向反向(0或1)

0

42

X轴运动方向反向(0或1)

0

43

Z轴运动方向反向(0或1)

0

46

第六轴轴运动方向反向(0或1)

0

61

X轴解析度(一般为)

2500

62

Y轴解析度(一般为)

2500

63

Z轴解析度(一般为)

2500

66

第六轴解析度(一般为)

2500

131

第六轴螺杆侧齿数(看分度头标准)

90

161

X轴的螺距

162

Y轴的螺距

163

Z轴的螺距

166

第六轴的螺距(MM)

360

181

X轴伺服系统的回路增益(1/sห้องสมุดไป่ตู้c)

182

Y轴伺服系统的回路增益(1/sec)

183

Z轴伺服系统的回路增益(1/sec)

186

第六轴伺服系统的回路增益(1/sec)

5

新代系统 参数教学课程4

与加工精度相关的几个重要参数

Pr408:半径5mm圆弧切削参考速度: 示意图:

Rref=5mm;Vref=Pr408:

实际圆弧速度根 据Rref和Vref并 按照上面公式2 转换得到。

与加工精度相关的几个重要参数

Pr408:半径5mm圆弧切削参考速度: 问:

Pr408设定为1200(mm/min),如果伺服增益 Kp为60 (1/s),请问系统程序以进给率 F=3000mm/min的速度加工一半径为20mm 的圆弧,会导致多大的圆弧内缩量?实际加 工速度为多少? Pr408设定为1200(mm/min),如果伺服增益 Kp为60(1/s),请问系统以进给率 F=1500mm/min的速度加工一半径为20mm 的圆弧,会导致多大的圆弧内缩量?实际加 工速度为多少?

与加工精度相关的几个重要参数

Pr406:转角参考速度 含义及相关:

此参考速度为转角90度时允许的角隅最高速 度值; 此速度越大时加工越快,但角隅精度差; 此速度设定值越小 ,转角速度越慢,但角隅 精度较好; G code 若有设定G61 in position check 检 查 ,控制器会取消 look ahead 自动减速处理 机制

与加工精度相关的几个重要参数

加速度的经验值?

1. 雕铣机通常设定范围:0.0425G--0.068G;

2. Tapping高速机通常设定范围:1G--1.5G。

与加工精度相关的几个重要参数

1G重力加速度时间(Jerk):

1G重力加速度时间(Pr402) ,此参数主要是用来限 制动程的冲量Jerk,为了方便设定加加速度Jerk, 系统采用参考加速度从0上升到1G加速度所需要的 时间来定义,Pr402就是加速度从0线性变化到1G 的时间,单位:ms,机器的抖动和Jerk有关,Jerk 越大,机器的抖动越大。

新代数控系统说明书

新代数控系统说明书新代数控系统说明书1. 简介新代数控系统是一种基于计算机技术和数学模型的智能化控制系统,用于控制数控设备进行精确的加工操作。

本说明书将介绍新代数控系统的功能特点、操作流程和使用注意事项。

2. 功能特点2.1 高精度控制新代数控系统采用先进的控制算法和精密的传感器,能够实现对数控设备的高精度控制。

通过精确计算和实时反馈,系统能够准确控制加工过程中的位置、速度和力度,保证加工效果的精度和质量。

2.2 多轴联动新代数控系统支持多轴联动控制,可以同时控制数控设备的多个轴向,实现复杂的运动路径和多维度的加工操作。

通过精密计算和协调控制,系统能够实现良好的轴向同步和协同运动,提高加工效率和精度。

2.3 丰富的指令集新代数控系统提供丰富的指令集,覆盖了常见的加工操作需求。

用户可以通过简单的指令来实现各种加工操作,如直线切割、圆弧切割、孔加工等。

系统还支持用户自定义指令,以满足特殊加工需求。

2.4 友好的用户界面新代数控系统提供简洁直观的用户界面,用户可以通过触摸屏或键盘输入来操作系统。

界面设计符合人体工程学原理,操作简单便捷。

同时,系统还提供多国语言支持,便于全球用户使用。

3. 操作流程3.1 系统启动在系统通电后,按下电源按钮启动系统。

系统会进行自检和初始化操作,确保各个硬件设备正常工作。

启动完成后,系统进入待机状态。

3.2 加工准备用户需要加载加工文件到系统中。

可以通过U盘、局域网或云端等方式将加工文件传输到系统中。

系统支持常见的加工文件格式,如G代码、CAD文件等。

3.3 参数设置在加载加工文件后,用户需要根据加工要求设置相关参数。

系统提供了参数设置界面,用户可以根据实际需求进行参数调整,如切削速度、进给速度、加工深度等。

3.4 效果预览在参数设置完成后,用户可以通过系统提供的效果预览功能,查看加工效果。

系统会根据加载的加工文件和参数设置,模拟加工过程并显示预览效果。

3.5 加工操作当用户确认加工效果无误后,可以开始加工操作。

新代系统调试手册v1.3教学文稿

8轴(含)以下

I/O基址

0X340

(832)

0X320

(800)

JP16(4)

JP15(3)

JP14(2)

JP13(1)

轴卡二片以下Pr01800轴卡超过二片Pr01768

2.Servo_6的第一片轴卡基址为768

(目前一部控制器仅支援一张Servo_6,不可与Servo_4混插)

3.Embedded第一片轴卡基址固定为512

CN2 (公)

Relay 1

X88~X95

Y96~Y110

PIO3_3

CN1 (母)

Relay 2

X120~X159

Y120~Y131

CN2 (公)

Relay 1

X48~X55

Y56~Y70

4

PIO3_1

CN1(母)

Relay2

X00~X39

Y00~Y11

CN2(公)

Hardkey2

X40~X136

PIO4_2

X120~X151

Y120~Y135

PIO4_3

X160~X191

Y160~Y191

PIO4_4

X200~X231

Y200~Y231

组态

位址

接头

I/O板

型态

Input (X)

Output (Y)

6

PIO5_1

XI1

TB16IN

X00~X15

XI2

TB16IN

X16~X31

XI3

TB16IN

G28及G30参考点回归指令会复归到最初原点复归动作之机械原点。

支援背隙补偿、节距补偿及寻原点栅格量检查功能。

新代数控系统操作基础-20210914053701

新代数控系统操作基础20210914053701一、认识新代数控系统1. 系统构成(1)控制器:控制器是数控系统的核心,负责接收、处理和输出信号。

(2)显示器:用于显示系统参数、程序及操作界面。

(3)操作面板:包括键盘、功能键和手轮等,用于输入指令和参数。

(4)伺服驱动器:驱动电机运行,实现机床各轴的运动。

2. 系统特点(1)高精度:新代数控系统具有高精度的加工能力,满足各种复杂工件的加工需求。

(2)易操作:采用图形化操作界面,简化操作流程,降低学习成本。

(4)扩展性强:可根据用户需求,添加各种功能模块,满足不同场景的应用。

二、新代数控系统的启动与关闭1. 启动步骤(1)确保机床外部电源已接通,检查各部分线路连接是否正常。

(2)打开控制器电源开关,系统将自动进行自检。

此时,请耐心等待,不要进行任何操作。

(3)自检完成后,系统将进入操作界面。

此时,你可以通过操作面板上的键盘输入用户名和密码进行登录。

(4)登录成功后,系统将显示主界面,你可以开始进行各项操作。

2. 关闭步骤(3)确认退出后,系统将关闭所有运行程序,返回到登录界面。

(4)关闭控制器电源开关,切断外部电源,完成关闭操作。

三、新代数控系统的基本操作1. 程序编辑(1)在操作界面上找到“程序编辑”模块,进入。

(2)使用键盘输入或选择已存在的程序,进行编辑。

(3)编辑完成后,保存程序,以便后续调用。

2. 参数设置(1)在操作界面上找到“参数设置”模块,进入。

(2)根据加工需求,设置合适的参数,如进给速度、主轴转速等。

(3)参数设置完毕后,保存并退出。

3. 机床操作(1)在操作界面上找到“机床操作”模块,进入。

(2)通过手轮或键盘,控制机床各轴的运动,实现工件的定位。

(3)在确认机床各轴均已到位后,启动加工程序,开始加工。

掌握新代数控系统的基础操作,你将能够更加得心应手地驾驭这台先进的数控设备,为你的加工事业创造更多价值。

四、新代数控系统的安全操作指南1. 安全装备检查(1)在操作前,检查急停按钮是否灵敏,确保在紧急情况下能立即停止设备。

新代系统 参数教学课程1

下面开始正式讲解系统 参数各自的含义

Pr1:*第一片轴板基址

含义及其理解:

1、指定控制器软体对应轴板硬件的物 理地址; 2、因为控制器有不同型号,所以硬件 的起始物理地址并非完全一致; 3、如果需要多块轴卡,还需要搭配轴 板指拨开关来指定各板的初始地址。

Pr1: *第一片轴板基址

问:

对应不同轴板硬件应如何 设值?

Pr15:I/O卡数位滤波程度

对I/O点的影响:

数值越大滤波效果越大,反应灵敏度 变弱; 数值越小滤波效果越小,反应灵敏度 变快; 请问:倘若机台干扰信号杂讯过多, 相比该参数设大好还是设小好?

Pr15:I/O卡数位滤波程度

具体参数含义:

设0时:

初始I点状态为ON 若有OFF讯号进入,系统将检查后两 个讯号,若任一个为OFF则立即改变系统为OFF; 初始I点状态为OFF 若有ON讯号进入,系统将检查后两个 讯号,若任一个为ON则立即改变系统为ON;

Pr11: *轴卡时脉来源

设定错误会影响什么?

会影响加工时间,偏快或者偏慢; 会导致加工速度错误,偏快或者偏慢; 课后思考题:请问:该参数一体机误 设成2,分别会导致加工时间、加工速 度偏快还是偏慢?

Pr11:轴卡时脉来源

如何检查该参数正确性?

诊断功能系统资料画面下#23号为 100,表示Pr11设定正确

初始I点状态为ON 若有OFF讯号进入,系统将检查下四 个讯号,若下四个信号都为OFF,则立即改变系统为OFF; 初始I点状态为OFF 若有ON讯号进入,系统将检查下四个 讯号,若下四个信号都为ON,则立即改变系统为ON;

Pr15:I/O卡数位滤波程度

举例图序讲解:

Pr15:I/O卡数位滤波程度

新代系统 参数教学课程4..

By:崔后泷 V1.2 DATE:2014年7月

与加工精度相关的几个重要参数

以下讲解:SYNTEC CNC 对加 工速度V、加速度a及加加速度 Jerk的处理理念

与加工精度相关的几个重要参数

总述:

数控机床在加工中,想要的结果无非是能让机器执 行起来达到快、稳、准的目的,对这三个指标,不 同的机床,也许有所偏重而已,比如:高速机可能 对快和稳会要求高一些,而另一个指标要求相对低 一点;对于精雕机器,也许对准和稳要求比较高等 等。 由于机构和电控自身特性的缘故,存在一些客观的 缺陷,比如摩擦力的存在,伺服落后、反向间隙、 圆弧尖角等。系统针对这些客观存在的状况如何做 处理?处理得当就可以越逼近理论需要的路径,这 些都成了控制系统需要去攻克的屏障。

与加工精度相关的几个重要参数

加速度的经验值?

1. 雕铣机通常设定范围:0.0425G--0.068G;

2. Tapping高速机通常设定范围:1G--1.5G。

与加工精度相关的几个重要参数

1G重力加速度时间(Jerk):

1G重力加速度时间(Pr402) ,此参数主要是用来限 制动程的冲量Jerk,为了方便设定加加速度Jerk, 系统采用参考加速度从0上升到1G加速度所需要的 时间来定义,Pr402就是加速度从0线性变化到1G 的时间,单位:ms,机器的抖动和Jerk有关,Jerk 越大,机器的抖动越大。

与加工精度相关的几个重要参数

Pr406:转角参考速度 含义及相关:

此参考速度为转角90度时允许的角隅最高速 度值; 此速度越大时加工越快,但角隅精度差; 此速度设定值越小 ,转角速度越慢,但角隅 精度较好; G code 若有设定G61 in position check 检 查 ,控制器会取消 look ahead 自动减速处理 机制

新代数控系统操作基础

新代数控系统操作基础代数控系统是一种采用数字技术和机电一体化技术控制机床进行加工作业的系统。

新代数控系统相比传统的代数控系统在功能和性能上有显著提升,包括更高的速度、更精确的定位和更复杂的加工功能。

下面是新代数控系统操作的基础知识。

1.机床基本参数设置:在进行数控加工之前,需要对机床进行一些基本参数的设置,如速度、进给速度、切削速度和切削深度等。

这些参数的设置将影响整个加工过程的效果和质量。

2.程序编写:在新代数控系统中,采用的编程语言为G代码和M代码。

G代码表示机床轨迹的控制,如直线、圆弧等,而M代码表示机床辅助功能的控制,如冷却液开关等。

程序编写时需要了解不同的代码和其对应的功能,根据具体的加工要求编写相应的程序。

3.加工参数设置:在进行数控加工时,还需要设置一些具体的加工参数,如刀具尺寸、切削速度和进给速度等。

这些参数的设置将直接影响到加工的结果和质量,需要根据实际情况进行调整和优化。

4.坐标系:在进行数控加工时,需要先设定一个坐标系来确定机床的工作空间。

坐标系一般分为绝对坐标系和相对坐标系两种。

绝对坐标系是指以机床原点为参考点,确定每一个坐标的具体位置;而相对坐标系是指以其中一个点为参考点,确定其他点的坐标位置。

在编写程序时需要根据实际情况选择适合的坐标系。

5.加工过程监控:在进行数控加工时,需要对加工过程进行监控,以确保加工的准确性和质量。

新代数控系统提供了各种监控功能,如实时显示加工轨迹、实时监测刀具状态等。

操作员需要了解并熟练使用这些监控功能,及时发现和解决问题。

6.面向对象编程:新代数控系统采用面向对象的编程模式,可以将不同的功能封装成对象,通过对象之间的交互来实现加工控制。

操作员需要了解面向对象编程的基本概念和原理,并能够根据实际需要进行编程。

7.故障诊断和排除:在进行数控加工时,可能会遇到各种故障和问题,如刀具磨损、机床振动或程序错误等。

操作员需要具备一定的故障诊断和排除能力,能够迅速找到并解决问题,以保证加工的正常进行。

新代数控系统操作基础-20210914053701

新代数控系统操作基础新代数控系统(New CNC System)以其高效、精准和易用性在工业领域获得了广泛应用。

本教程将为您介绍新代数控系统的基础操作,帮助您快速上手并提高工作效率。

一、系统启动与界面认识1. 启动系统:打开电脑,进入操作系统,找到并双击新代数控系统图标,启动系统。

菜单栏:包含文件、编辑、视图、工具、帮助等选项。

工具栏:提供常用工具的快捷按钮,如新建、打开、保存、撤销等。

操作区:用于显示和编辑加工程序、图形等。

状态栏:显示系统状态、当前坐标等信息。

二、文件操作1. 新建文件:工具栏上的“新建”按钮,或选择“文件”菜单中的“新建”选项,即可创建一个新的加工程序文件。

2. 打开文件:工具栏上的“打开”按钮,或选择“文件”菜单中的“打开”选项,在弹出的对话框中选择需要打开的文件。

3. 保存文件:工具栏上的“保存”按钮,或选择“文件”菜单中的“保存”选项,将当前文件保存到指定位置。

三、加工程序编辑1. 输入程序代码:在操作区的程序编辑区输入或粘贴加工程序代码。

2. 程序校验:工具栏上的“校验”按钮,或选择“工具”菜单中的“程序校验”选项,对输入的程序代码进行校验,确保其正确性。

3. 程序仿真:工具栏上的“仿真”按钮,或选择“工具”菜单中的“程序仿真”选项,对加工程序进行仿真,观察加工过程是否正确。

四、图形显示与编辑1. 图形显示:在操作区的图形显示区,可以显示加工程序对应的加工轨迹、刀具路径等图形。

2. 图形缩放:使用工具栏上的缩放按钮,或选择“视图”菜单中的缩放选项,对图形进行缩放,以便更清晰地观察。

3. 图形旋转:使用工具栏上的旋转按钮,或选择“视图”菜单中的旋转选项,对图形进行旋转,以便从不同角度观察。

五、系统设置1. 参数设置:选择“工具”菜单中的“系统设置”选项,打开系统设置对话框,可以设置系统参数,如坐标系、刀具补偿等。

2. 语言设置:选择“工具”菜单中的“语言设置”选项,可以设置系统界面语言。

新代数控系统操作基础

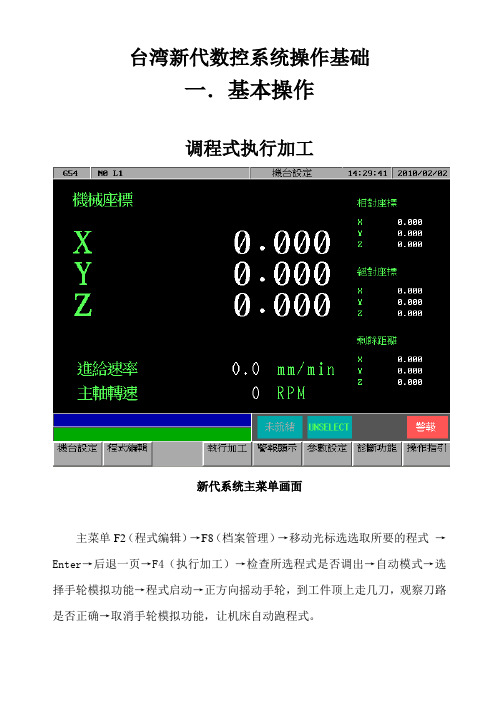

台湾新代数控系统操作基础一.基本操作调程式执行加工新代系统主菜单画面主菜单F2(程式编辑)→F8(档案管理)→移动光标选选取所要的程式→Enter→后退一页→F4(执行加工)→检查所选程式是否调出→自动模式→选择手轮模拟功能→程式启动→正方向摇动手轮,到工件顶上走几刀,观察刀路是否正确→取消手轮模拟功能,让机床自动跑程式。

执行加工画面如下:从网络调程式主菜单F2(程式编辑)→F8(档案管理)→F8(网络档案输入)→移动光标选程式→确定→确定.加工中修改主轴转速主菜单→F4(执行加工)→F4(加工参数设定)→移动光标到主轴转速栏→输入所需的主轴转数→按Enter 确认。

所出现的对话框如下图:当前使用的程式名程式当前所使用的坐标系统在此输入所需的主轴转数分中功能主菜单F1(机台设定)→F5(设定工件坐标系统)→F5(分中功能)→在工件左侧铣一刀或碰一下→按PX1→在工件右侧铣一刀或碰一下按PX2.在工件前侧铣一刀或碰一下PY1按一下→后侧铣或碰按PY2→退页→G54(或G55,56……) →F3(辅助坐标设定)自动对刀主菜单F1(机台设定)→F5设定工件座标系统)→F6(自动对刀)→自动模式→进给倍率打到100%—→F1(自动对刀起动)→待停止后→检查“数”是否抓到.备注说明:当测量模式选 1,单刀单工件:指无刀库,主轴上只能用一把刀,工作台上多数情况下只有一个待加工工件,使用一个工件坐标(如:G55)。

此时的落差(对刀仪与待加工工件表面的高度差),放在外部偏移Z轴坐标中。

当工件坐标号码设“0”时,对刀完成后,当前的刀长会记录在辅助点坐标Z轴中,此时还要退回到机台设定画面中,找到相应的工件坐标,按F3,Z轴做辅助点自动设定。

当工件坐标号码设“1”时,对刀完成后,当前的刀长会自动记录到工件坐标G54的Z轴中,无需再做辅助点坐标设定。

如此依次类推,设“2”对应到G55,设“3”对应到G56…。

在加工完成后,如果想跑一次当前的程式,只需将相应的改变工件坐标(如G54、G55、G56)Z轴的坐标值。

新代系统参数

X轴感应器(0编码器,2无)

202

Y轴感应器(0编码器,2无)

203

Z轴感应器(0编码器,2无)

206

第六轴感应器(0编码器,2无)

221

X轴轴的型态(0线性,1-5旋转)

0

222

Y轴轴的型态(0线性,1-5旋转)

0

223

Z轴轴的型态(0线性,1-5旋转)

0

226

第六轴轴的型态(0线性,1-5旋转)

1000

822

Y轴寻原点速度(mm/min)

1000

823

Z轴寻原点速度(mm/min)

1000

826

第六轴寻原点速度(mm/min)

1000

841

X轴寻原点的第二段低速速度

200

842

Y轴寻原点的第二段低速速度

200

843

Z轴寻原点的第二段低速速度

200

846

第六轴寻原点的第二段低速速度

200

881

2500

66

第六轴解析度(一般为)

2500

131

第六轴螺杆侧齿数(看分度头标准)

90

161

X轴的螺距

162

Y轴的螺距

163

Z轴的螺距

166

第六轴的螺距(MM)

360

181

X轴伺服系统的回路增益(1/sec)

182

Y轴伺服系统的回路增益(1/sec)

183

Z轴伺服系统的回路增益(1/sec)

186

第六轴伺服系统的回路增益(1/sec)

521/522/523/XYZ第六轴JOG速度(mm/min)

541/542/543/546/XYZ第六轴切削加速时间(ms)

新代系统主轴定位参数调整步骤

新代系统主轴定位参数调整步骤大家好,今天咱们聊聊新代系统主轴定位参数怎么调整。

说实话,这个过程有点像调试音响,稍微调偏一点,效果就大相径庭了。

咱们一步一步来,保证你能搞定这项工作,事半功倍!1. 准备工作1.1 确认工具首先,咱们得确认工具都准备好了。

没错,主要的就是调整仪器和相关的测量工具,比如说指示表、千分尺这些。

确保它们都能正常使用,不然到时候调试了半天发现工具有问题,那就真的是徒劳无功了。

1.2 检查设备接下来,得检查一下设备本身。

这个步骤是至关重要的,因为如果设备本身有问题,那调整参数基本上就是白费劲。

检查设备的各个部分,尤其是主轴和相关的连接部分,看看有没有松动或者磨损的情况。

如果有问题,先解决这些问题再开始调整。

2. 主轴定位参数调整2.1 调整步骤开始调整主轴定位参数的时候,得一步步来,不要急。

首先,打开系统界面,找到主轴定位参数设置的选项。

一般来说,这些设置在控制面板或者软件的设置菜单里都能找到。

2.2 进行调整1. 位置校准:先做位置校准。

把主轴移动到一个确定的位置,然后记录下它的实际位置。

这一步就像是给设备做个体检,看看它现在的状态是什么样的。

2. 设定参数:然后根据实际需要设定参数。

这里可能需要参考设备的说明书,看看不同参数的设定对设备的影响。

调整的时候,最好一次调整一个参数,避免搞混了设置。

3. 测试运行:调整完参数后,进行测试运行。

看一看设备在实际运行中的表现如何。

如果发现问题,就回到调整步骤,重新校准,直到达到满意的效果为止。

2.3 注意事项在调整过程中,有几个注意事项需要记住:稳定性:每次调整完参数后,确保主轴的位置稳定。

设备如果不稳定,那测试的结果也就不准确。

细节检查:注意每一个小细节,比如说调整的幅度、位置的精确度等等,这些都可能影响最终的效果。

记录数据:每次调整完毕,最好都记录一下数据,以便后续检查和对比。

如果遇到问题,可以从记录中找出原因。

3. 结束工作3.1 总结调整结果调整完成后,别急着离开。

新代系统调试Microsoft Word 文档教学内容

新代系统调试M i c r o s o f t W o r d文档新代20MA数控系统调试一、利用U盘备份系统资料:1.系统正常开机,显示坐标画面,按下急停。

2.按F7诊断功能。

3.F8系统管理。

4.按F2系统资料备份(文件以压缩形式备份)。

5.F1下一步。

(F2移动选项:选择U盘、卡及文件备份位置)6.F1确定。

系统以M7D2030-20130407-MB的文件名备份。

二、利用U盘还原系统资料:1.系统正常开机,显示坐标画面,按下急停。

2. 按F7诊断功能。

3.F8系统管理。

4.按F3系统资料还原(文件以压缩形式备份)。

5.输入520密码。

6.按F2移动选项,找到要还原的文件(配合光标)。

7.F1下一步。

8.选项选择,第一竖行全选。

9.F1下一步。

10.F1确定。

三、利用U盘备份安川驱动参数;1.系统正常开机,显示坐标画面,按下急停。

2. 按F6参数设定。

3. 按扩展。

4. F5串列参数。

5. 输入550密码。

6. F3备份参数。

7.F1确定。

(F2移动选项:选择U盘、卡及文件备份位置)即备份。

文件名Tunning Param四、利用U盘回复安川驱动参数;1.系统正常开机,显示坐标画面,按下急停。

2. 按F6参数设定。

3. 按扩展。

4. F5串列参数。

5. 输入550密码。

6. F4回复参数。

7. F1确定。

8. F2移动选项,找到要还原的文件(配合光标)。

9. 按F1确定即可。

五、数控系统显示单位、系统时间、加工程式字体大小设定:1.系统正常开机,显示坐标画面。

2. 按F6参数设定。

3. 按F6系统设定,在此画面设定:0,公制;1,英制。

年、月、日时、分、秒。

12等。

六、新代20MA刀库乱刀复位:1.手动方式,转动刀库到1号刀杯;2.回原点方式,按下急停;3.同时按下刀库正转和反转,即可刀库复位。

然后,打开刀库资料画面,让刀号与顺序号一一对应,主轴刀号对应17号刀。

七、20MA系统配安川驱动绝对值参考点设定:1.将机床坐标移动到要设的参考点位置,按下急停。

新代10M系统操机教程

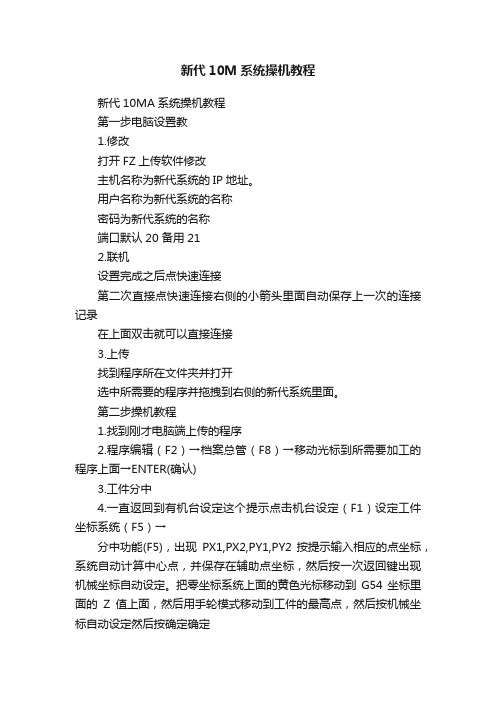

新代10M系统操机教程新代10MA系统操机教程第一步电脑设置教1.修改打开FZ上传软件修改主机名称为新代系统的IP地址。

用户名称为新代系统的名称密码为新代系统的名称端口默认20 备用212.联机设置完成之后点快速连接第二次直接点快速连接右侧的小箭头里面自动保存上一次的连接记录在上面双击就可以直接连接3.上传找到程序所在文件夹并打开选中所需要的程序并拖拽到右侧的新代系统里面。

第二步操机教程1.找到刚才电脑端上传的程序2.程序编辑(F2)→档案总管(F8)→移动光标到所需要加工的程序上面→ENTER(确认)3.工件分中4.一直返回到有机台设定这个提示点击机台设定(F1)设定工件坐标系统(F5)→分中功能(F5),出现PX1,PX2,PY1,PY2 按提示输入相应的点坐标,系统自动计算中心点,并保存在辅助点坐标,然后按一次返回键出现机械坐标自动设定。

把零坐标系统上面的黄色光标移动到G54坐标里面的Z值上面,然后用手轮模式移动到工件的最高点,然后按机械坐标自动设定然后按确定确定5.加工自动模式+手轮模拟+启动然后顺时针转动手轮机器开始加工(在面板上面可以把加工速度调慢),确认无误之后关闭手轮模拟,让机器自己加工就可以。

6.中途换刀(由于刀具磨损或者其他原因)暂停之后转到手轮模式然后复位然后卸载刀具,然后再换上新刀并上紧,重复分中功能里面的设定Z值。

7.断行重启执行加工(F4)→加工参数(F4)屏幕右上方有提示断行的多少行号,由于刀具有磨损所有要提前几百行号(防止刀具第一吃刀量大导致新刀磨损过快)通过数字键盘输入并确定系统提示断点找到自动模式+手轮模拟+启动确定无误之后取消手轮模拟,让机器自动加工即可6.定位中心孔面板手动输入(MDI)→执行加工→MDI输入(显示器下方的F3)→再然后通过键盘输入M03S3000 ,然后手轮模式+启动坐标切换到绝对坐标和剩余坐标界面通过手轮X1,X10,X100X 和X ,Y轴移动到和中心空数值一样然后慢慢下降Z值点到即可。

新代系统参数

参数

说明

值

参数

说明

值

1

设定第一轴轴板基址:四槽机800,一体机512

3

设定第一轴IO板基址

512

5

IO板组态

7

9

轴板型态(3为四轴加常闭接点)

3

10

伺服警报接点(0常开,1常闭)

1

11

轴板时脉来源(0一体机,2四槽机)

0

18

高速高精允许最大弦误差(默认值)

15

21

设定X轴对应的伺服轴

1000

2404

Y轴第一软体行程负极限(MM)

1000

2405

Z轴第一软体行程正极限(MM)

1000

2406

Z轴第一软体行程负极限(MM)

1000

3202

I/O扫描时间(0。001ms)

3000

3203

补间时间(0.001ms)

2000

3404

PLC扫描时间(0。001ms)

10000

3205

功能键型态(0:5,1:8)

1

3225

萤幕保护功能延迟时间(分)0是关

3227

萤幕解析度(0:640*480 1,2:800*600)

0

3229

关闭工件坐标功能(0开,1关)

0

3401

MLC暂存器81(第一把刀X坐标)

3402

直排刀库:第一把刀Y坐标;刀劈式刀库:设1是变频器报警功能

3403

直排刀库:X方向刀具之间的距离;刀臂式刀库:设1润滑油报警功能

X轴寻原点的偏移量(BLU)

0

882

Y轴寻原点的偏移量(BLU)

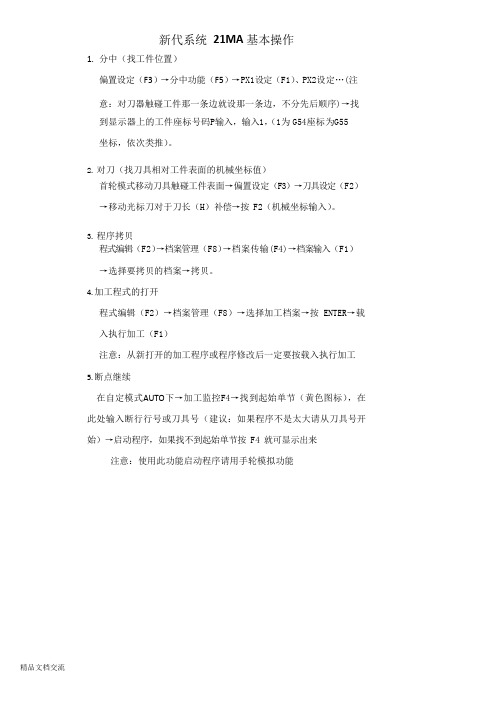

新代系统21MA基本操作

新代系统21MA 基本操作

1.分中(找工件位置)

偏置设定(F3)→分中功能(F5)→PX1设定(F1)、PX2设定…(注意:对刀器触碰工件那一条边就设那一条边,不分先后顺序)→找到显示器上的工件座标号码P输入,输入1,(1为G54座标为G55 坐标,依次类推)。

2.对刀(找刀具相对工件表面的机械坐标值)

首轮模式移动刀具触碰工件表面→偏置设定(F3)→刀具设定(F2)→移动光标刀对于刀长(H)补偿→按 F2(机械坐标输入)。

3.程序拷贝

程式编辑(F2)→档案管理(F8)→档案传输(F4)→档案输入(F1)→选择要拷贝的档案→拷贝。

4.加工程式的打开

程式编辑(F2)→档案管理(F8)→选择加工档案→按ENTER→载入执行加工(F1)

注意:从新打开的加工程序或程序修改后一定要按载入执行加工5.断点继续

在自定模式AUTO下→加工监控F4→找到起始单节(黄色图标),在此处输入断行行号或刀具号(建议:如果程序不是太大请从刀具号开始)→启动程序,如果找不到起始单节按 F4 就可显示出来

注意:使用此功能启动程序请用手轮模拟功能

系统按键注解

MAG.CW刀库正转

W刀库反转

AUX1一键上升

AUX2一键下降

BA.CK SPACE向前删除

DECETE向后删除

RESET复位

MPG SIM首轮模拟

OPT.STOP选择性暂停

OPT.SKIP选择性跳段

SBK单步

AUTO自动模式

MDI手动输入

MOME回机械原点

JOG寸动

IM.JOG增量寸动

MPG手轮模式

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】。